Предлагаемое устройство относится преимущественно к машиностроению и может быть применено для электролитической обработки поверхности металлических деталей путем их оксидирования, повышающего коррозионную стойкость и износостойкость, обеспечивающего декоративные и электроизоляционные свойства.

Известно устройство для микродугового оксидирования металлов и их сплавов (Патент РФ №2333299 от 15.03 2007 г., МПК C25D 11/02). Известное устройство содержит гальваническую ванну, источник постоянного электрического тока с тиристорным преобразователем, систему управления процессом микродугового оксидирования и токоподвод для подключения оксидируемого изделия, погружаемого в ванну, к одному из полюсов источника тока. Второй полюс источника тока подключен к корпусу гальванической ванны. Известное устройство обеспечивает стабильное качество покрытий в широком классе обрабатываемых материалов и полную автоматизацию процесса микродугового оксидирования. Однако известное устройство обеспечивает относительно низкую производительность труда вследствие того, что каждое изделие необходимо обрабатывать индивидуально, что существенно повышает трудоемкость, в особенности при необходимости частой смены типоразмеров обрабатываемых изделий существенно отличающихся по габаритам.

Известно также устройство для микродугового оксидирования (Суминов И.В. Микродуговое оксидирование (Теория, технология, оборудование) / И.В. Суминов, А.В. Эпельфельд, В.Б. Людин, Б.Л. Крит, A.M. Борисов. - М.: ЭКОМЕТ, 2005. - C.153…154, рис.3.1), которое принято за прототип. Устройство по прототипу содержит гальваническую ванну, систему прокачки электролита, установленный в ванне барботер, технологический источник электрического тока, систему управления процессом микродугового оксидирования, позволяющую регулировать по мере необходимости выходные параметры тока и напряжения. Устройство снабжено также системами охлаждения и вытяжной вентиляции. Для погружения обрабатываемого изделия в ванну и подключения его к источнику тока предусмотрены токоподводы. Устройство по прототипу обеспечивает возможность обработки изделий из различных металлов и их сплавов с образованием высококачественного покрытия. Однако при этом в случаях необходимости обработки большой номенклатуры изделий различных габаритов при использовании устройства по прототипу имеет место высокая трудоемкость процесса обработки, поскольку отсутствует возможность групповой обработки малогабаритных изделий.

Технический результат предлагаемой конструкции устройства для микродугового оксидирования: повышение производительности обработки мелких деталей, путем обеспечения возможности их групповой обработки.

Сущность изобретения заключается в том, что предлагаемое устройство содержит ванну с системой прокачки электролита и установленный в ванне барботер, а также токоподводы, источник электрического тока и системы управления процессом микродугового оксидирования, охлаждения электролита и вытяжной вентиляции. В отличие от прототипа устройство снабжено малыми ваннами, заполненными электролитом. Токоподводы выполнены в виде трех штанг из электропроводного материала, которые установлены горизонтально и расположены равномерно над ванной изолированно от нее и параллельно друг другу. Две крайние штанги электрически соединены друг с другом и подключены к одному из полюсов источника тока. Ко второму полюсу источника тока подключена средняя штанга. Малые ванны навешены на крайние штанги с помощью подвесок из электропроводного материала для обрабатываемых изделий, с возможностью погружения каждой из малых ванн с электролитом на требуемую глубину в ванну устройства, заполненную охлаждающей жидкостью. На средней штанге размещены подвески для обрабатываемых изделий с возможностью их погружения в малые ванны с электролитом на требуемую глубину.

Подвески для обрабатываемых деталей могут быть выполнены из того же материала, что и обрабатываемые изделия. По другому варианту подвески могут быть выполнены из любого электропроводного материала и электрически изолированы от электролита.

Такое выполнение устройства обеспечивает возможность обработки партий изделий различных габаритов. При обработке мелких деталей на крайние штанги навешивается несколько малых ванн, заполненных электролитом. Обрабатываемые изделия на подвесках, навешенных на среднюю штангу, помещаются в этом случае в малые ванны. Таким образом, предлагаемое устройство позволяет обрабатывать одновременно большие партии изделий, что обеспечивает повышение производительности процесса микродугового оксидирования.

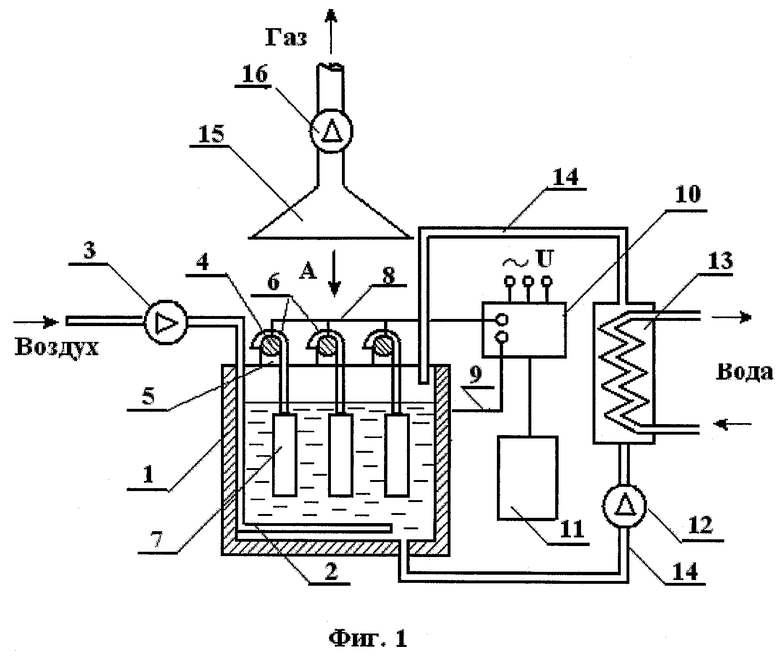

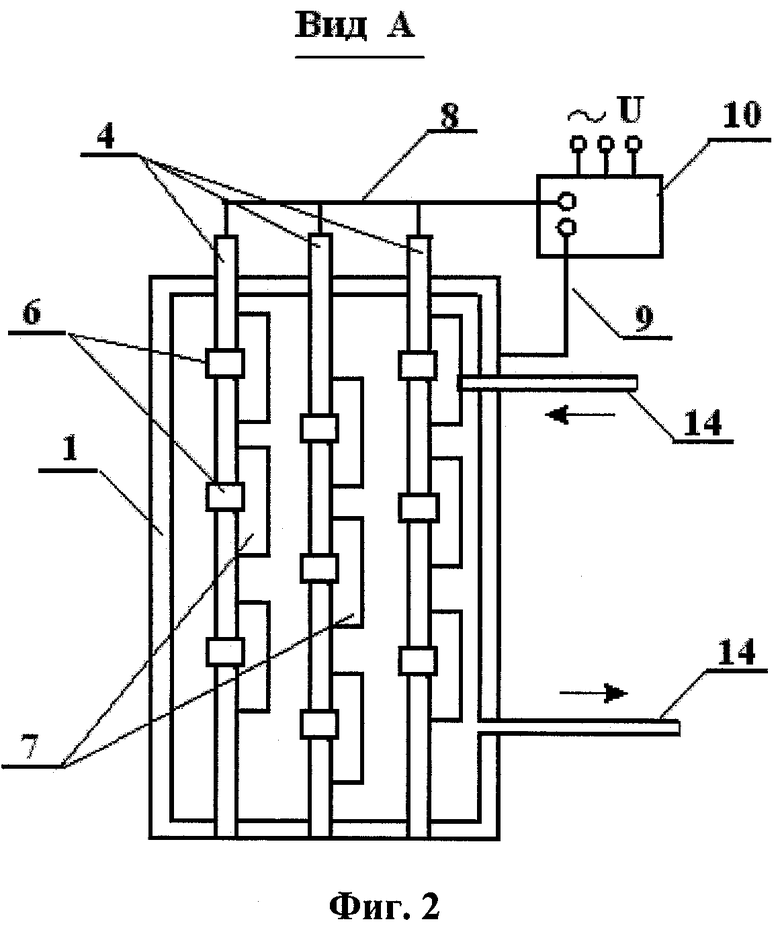

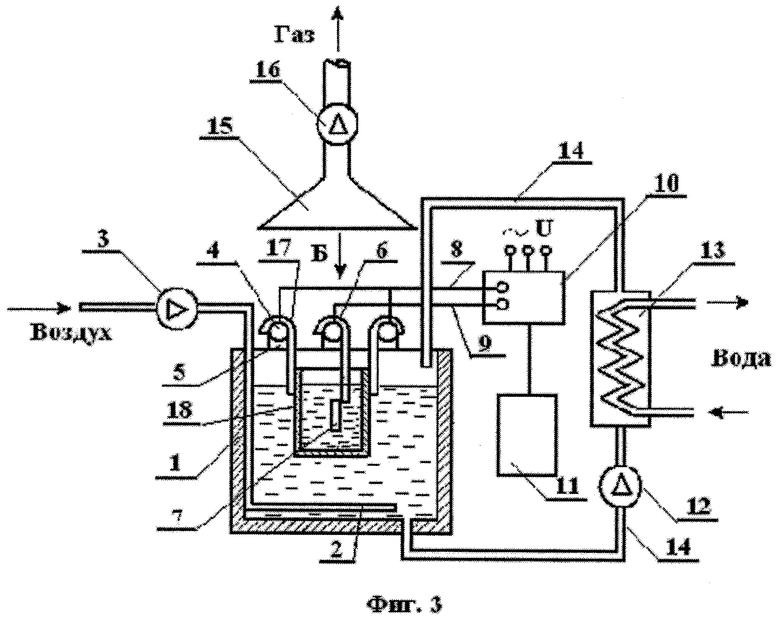

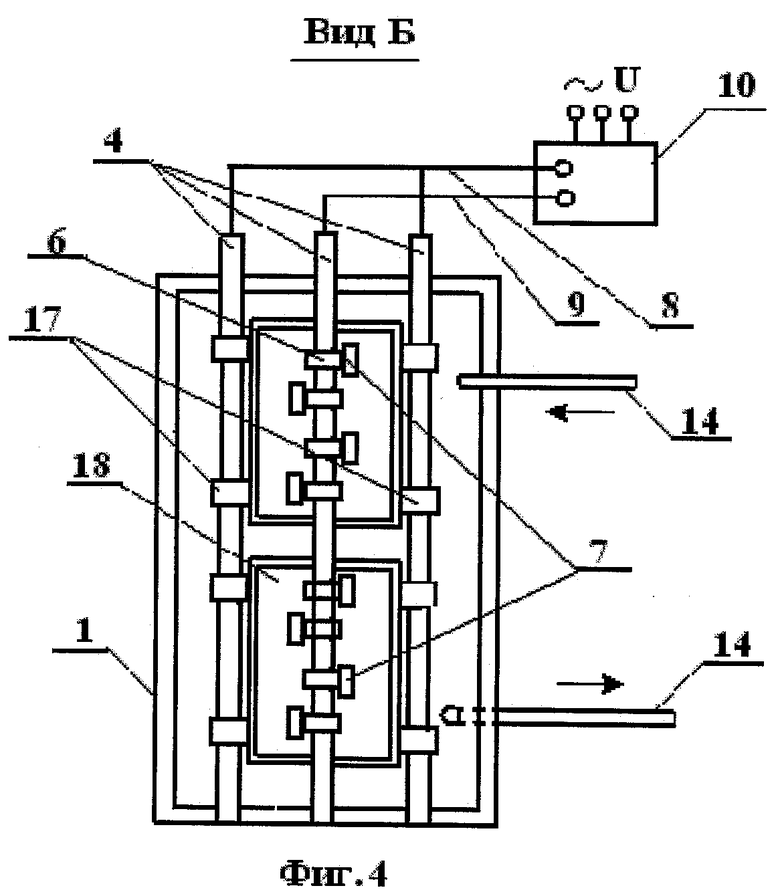

Предлагаемое устройство иллюстрируется чертежами, где на фиг 1 показана общая конструктивная схема устройства с общей ванной, на фиг 2 - вид А на фиг.1, на фиг 3 - общая конструктивная схема устройства по варианту с малыми ваннами, на фиг.4 - вид Б на фиг 3.

Устройство содержит ванну 1 с системой прокачки жидкости (электролита или охлаждающей жидкости), которая включает в себя трубопровод 14 и водяной насос 12. В ванне 1 установлен барботер 2, снабженный компрессором 3. Над ванной изолированно от нее изоляторами 5 расположены токоподводы, выполненные в виде трех штанг 4 из электропроводного материала, установленных горизонтально и параллельно друг другу. Устройство снабжено системой охлаждения электролита, выполненной в виде теплообменника 13, а также системами питания электрическим током 10 и управления процессом микродугового оксидирования 11 и системой вентиляции, состоящей из вытяжного зонта 15 и вентилятора 16. Для обрабатываемых изделий 7 предусмотрены выполненные из электропроводного материала подвески 6, позволяющие подвешивать изделия 7 к штангам 4 с возможностью погружения изделий 7 в ванну 1 на требуемую глубину.

По одному из вариантов (фиг.1 и 2) все три штанги 4 электрически соединены друг с другом проводом 8, с помощью которого они подключены к одному из полюсов источника тока 10. Другой полюс источника тока 10 подключен проводом 9 к корпусу ванны 1, которая заполнена электролитом.

По предлагаемому варианту (фиг.3 и 4) две крайние штанги 4 электрически соединены друг с другом и проводом 8 подключены к одному из полюсов источника тока 10. Ко второму полюсу источника тока 10 проводом 9 подключена средняя штанга 4. На крайние штанги 4 с помощью подвесок 17, выполненных из электропроводного материала навешены съемные малые ванны 18 заполненные электролитом. Малые ванны 18 навешены с возможностью погружения на требуемую глубину в ванну 1, которая в этом случае заполнена охлаждающей жидкостью. На средней штанге 4 подвешены с помощью подвесок 6, с возможностью погружения в малые ванны 18 на требуемую глубину, партии обрабатываемых малогабаритных изделий 7. Подвески 6 могут быть изготовлены из того же электропроводного материала, что и обрабатываемые изделия 7 или из любого электропроводного материала. В последнем случае подвески 6 электрически изолированы от электролита.

Предлагаемое устройство работает следующим образом.

При необходимости обработки крупногабаритных изделий в ванну 1 заливают электролит. Все три штанги 4 проводом 8 электрически соединяют между собой и подключают к одному из полюсов источника тока 10 (фиг.1 и 2). Второй полюс источника тока 10 подключают к ванне 1. На штанги 4 с помощью подвесок 6, выполненных из электропроводного материала, подвешивают закрепленные на них обрабатываемые изделия 7 и погружают изделия 7 в ванну 1 на требуемую глубину. С помощью системы управления 11 устанавливают требуемые параметры режима обработки и включают источник тока 10, подавая на него переменное напряжение электрической сети U. Одновременно система управления 11 включает водяной насос 12 системы прокачки электролита и компрессор 3, подающий воздух в барботер 2, установленный в ванне 1. Начинается процесс микродугового оксидирования изделий 7. Электролит в ванне 1 интенсивно перемешивается воздухом из барботера 2, насосом 12 перекачивается из ванны 1 в теплообменник 13 и, охладившись, вновь сливается в ванну 1. Испарения от нагревающегося в ванне 1 электролита удаляются из рабочей зоны через зонт 15 вентилятором 16.

Ванна 1 имеет большой объем, позволяющий производить одновременную обработку нескольких крупногабаритных изделий 7. Это обеспечивает повышение производительности процесса обработки. Однако при необходимости обработки мелких деталей этот вариант не обеспечивает возможности обработки больших партий таких изделий. Индивидуальная их обработка не обеспечивает высокой производительности процесса и требует большого расхода электролита, соответствующего объему ванны 1. Эти недостатки устраняются вариантом использования предлагаемого устройства снабженного малыми ваннами.

По этому варианту в ванну 1 заливают охлаждающую жидкость (например, воду). Крайние штанги 4 соединяют между собой и подключают к одному из полюсов источника тока 10 проводом 8. Второй полюс источника тока 10 проводом 9 соединяют со средней штангой 4. На крайние штанги 4 с помощью подвесок 17, выполненных из электропроводного материала, навешивают съемные малые ванны 18 и заполняют их электролитом. Подвески 17 обеспечивают погружение малых ванн 18 в ванну 1 на требуемую глубину. На средней штанге 4 с помощью подвесок 6 навешивают партии обрабатываемых малогабаритных изделий 7. Подвески 6 изготовлены в виде ленточных (как это показано на фиг.4) или проволочных крючков. В случае, если подвески 6 изготовлены из того же электропроводного материала, что и обрабатываемое изделие 7, подвески 6 вместе с изделием 7 могут непосредственно контактировать с электролитом. В случае если подвески 6 изготовлены из любого другого электропроводного материала, то подвески 6 изолированы от непосредственного контакта с электролитом, например, с помощью фторопластовой трубки.

Затем с помощью системы управления 11 устанавливают требуемые параметры режима обработки и включают источник тока 10, подавая на него переменное напряжение электрической сети U. Одновременно система управления 11 включает водяной насос 12 системы прокачки и компрессор 3, подающий воздух в барботер 2, установленный в ванне 1. Начинается процесс микродугового оксидирования изделий 7. Охлаждающая жидкость, например, вода, в ванне 1 интенсивно перемешивается воздухом, выходящим из барботера 2, и омывает малые съемные ванны 18. Насосом 12 охлаждающая жидкость перекачивается из ванны 1 в теплообменник 13 и, охладившись, по трубопроводу 14 вновь сливается в ванну 1. Это обеспечивает интенсивное охлаждение электролита, находящегося в малых съемных ваннах 18. Система вентиляции через зонт 15 и вентилятор 16 обеспечивает удаление паров электролита и охлаждающей жидкости из рабочей зоны устройства.

Малые съемные ванны 18 имеют существенно меньший объем по сравнению с ванной 1, что уменьшает расход электролита. Это обеспечивает возможность одновременной обработки большого количества малогабаритных изделий 7, что позволяет повысить производительность процесса обработки.

Установка может быть выполнена и использована с помощью известных в технике средств и материалов. Ванна 1, малые съемные ванны 18 и штанги 4 токоподвода, а также трубопровод 14, корпус и змеевик теплообменника 13 и барботер 2 могут быть изготовлены, например, из нержавеющей стали, подвески 17 - из меди или алюминия. Подвески 6 могут быть изготовлены в виде крючков из проволоки или из ленты из того же материала, что и обрабатываемое изделие 7. В случае изготовления подвесок 6 из любого другого электропроводного материала подвески 6 изолируют от контакта с электролитом с помощью, например, трубки из фторопласта. В качестве компрессора 3, насоса 12 и вентилятора 16 могут быть использованы известные и широко применяющиеся в технике соответствующие устройства. Источником тока 10 может служить любой из известных источников, применяющихся для осуществления процесса микродугового оксидирования (см., например: Суминов И.В. Микродуговое оксидирование (Теория, технология, оборудование) / И.В. Суминов, А.В. Эпельфельд, В.Б. Людин, Б.Л. Крит, A.M. Борисов. - М.: ЭКОМЕТ, 2005. - С.153…214, глава 3 «Оборудование для микродугового оксидирования»). В качестве системы управления 11 также может быть использована любая из известных систем аналогичного назначения (см., например, патент РФ №2181392 от 21.02 2001 г., МКИ7 C25D 11/00). В качестве электролита могут быть применены водные растворы солей, щелочей, или кислот, например, раствор следующего состава (мол/л): 0,8 NaF; 0,8 Na2CO3.

Таким образом, предлагаемое устройство обеспечивает получение технического эффекта, заключающегося в повышении производительности процесса микродугового оксидирования широкой номенклатуры изделий и может быть изготовлено и использовано с помощью известных средств и материалов. Следовательно, предлагаемое устройство обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования электрохимическим оксидированием покрытий на вентильных металлах или сплавах | 2019 |

|

RU2722754C1 |

| Устройство для плазменно-электролитной обработки изделий из вентильных металлов и их сплавов | 2021 |

|

RU2773771C1 |

| Устройство для диагностики и прогнозирования параметров качества покрытий, получаемых методом микродугового оксидирования | 2015 |

|

RU2683156C2 |

| Устройство для электрохимического формирования керамикоподобных покрытий на поверхностях изделий из вентильных металлов | 2020 |

|

RU2746192C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МЕТАЛЛОКЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2013 |

|

RU2543659C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ | 1995 |

|

RU2081214C1 |

| Установка для формирования защитных декоративных покрытий на титане | 2022 |

|

RU2803717C1 |

| СПОСОБ МИКРОДУГОВОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ИЗДЕЛИЯ | 1995 |

|

RU2081213C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ ДЕТАЛЕЙ ХИМИЧЕСКОГО ОБОРУДОВАНИЯ | 1992 |

|

RU2010040C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2000 |

|

RU2190044C2 |

Устройство относится к области гальванотехники и может быть использовано в машиностроении для электролитической обработки поверхности металлических деталей путем их оксидирования. Устройство содержит ванну, барботер, установленный в ванне, токоподводы, источник электрического тока и системы управления процессом микродугового оксидирования, охлаждения электролита и вытяжной вентиляции, при этом оно снабжено малыми ваннами, заполненными электролитом, токоподводы выполнены в виде трех штанг из электропроводного материала, установленных горизонтально и расположенных равномерно над ванной, изолированно от нее и параллельно друг другу, а две крайние штанги электрически соединены друг с другом и подключены к одному из полюсов источника тока, ко второму полюсу которого подключена средняя штанга, причем малые ванны навешены на крайние штанги с помощью подвесок из электропроводного материала для обрабатываемых изделий с возможностью погружения каждой из малых ванн с электролитом в ванну устройства, заполненную охлаждающей жидкостью, на требуемую глубину, а на средней штанге размещены подвески для обрабатываемых изделий с возможностью их погружения в малые ванны с электролитом на требуемую глубину. Технический результат: повышение производительности обработки деталей путем обеспечения возможности их групповой обработки. 4 ил.

Устройство для микродугового оксидирования изделий, содержащее ванну, барботер, установленный в ванне, токоподводы, источник электрического тока и системы управления процессом микродугового оксидирования, охлаждения электролита и вытяжной вентиляции, отличающееся тем, что оно снабжено малыми ваннами, заполненными электролитом, при этом токоподводы выполнены в виде трех штанг из электропроводного материала, установленных горизонтально и расположенных равномерно над ванной, изолированно от нее и параллельно друг другу, а две крайние штанги электрически соединены друг с другом и подключены к одному из полюсов источника тока, ко второму полюсу которого подключена средняя штанга, причем малые ванны навешены на крайние штанги с помощью подвесок из электропроводного материала для обрабатываемых изделий с возможностью погружения каждой из малых ванн с электролитом в ванну устройства, заполненную охлаждающей жидкостью, на требуемую глубину, а на средней штанге размещены подвески для обрабатываемых изделий с возможностью их погружения в малые ванны с электролитом на требуемую глубину.

| СУМИНОВ И.В | |||

| и др | |||

| Микродуговое оксидирование | |||

| - М.: ЭКОМЕТ, 2005, с.153, 154 | |||

| ДАСОЯН М.А | |||

| и др | |||

| Оборудование цехов электрохимических покрытий | |||

| - Л.: Машиностроение, 1979, с.74-81 | |||

| Способ получения полихлорфенилполисилоксановых смол | 1950 |

|

SU91576A1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2004 |

|

RU2252279C1 |

Авторы

Даты

2013-11-27—Публикация

2012-04-06—Подача