Изобретение относится к способу получения многослойной ленты на основе малогазовых термостойких составов для тепловыделяющих элементов, которые могут быть использованы для снаряжения воспламенительных устройств (ВУ) авиационной и ракетной техники (замедлители, предохранители, самоликвидаторы, электровоспламенители, электрозапалы), выдерживающие высокий температурный нагрев.

Известен состав для пиротехнических ленточных воспламенителей, который содержит цирконий, барий хромовокислый, перхлорат калия и покрытые латексом измельченные волокна асбеста (RU 2342352 C2, C06B 33/06, C06B 29/02, 27.12.2008). Ленточные воспламенители, представляющие собой пиротехническую пластину в виде ленты шириной 4-6 мм, выдерживают 15-20 перегибов на 180° при растягивающем усилии 0,1 кгс, что улучшает технологичность в служебном обращении, повышает скорость сгорания тонкого (0,3-0,4 мм) пиротехнического ленточного воспламенителя до 1 м/с.

В данном изобретении описан также способ получения ленточного воспламенителя, который представляет собой многостадийный процесс и кратко заключается в следующем: порошкообразные цирконий, барий хромовокислый и перхлорат калия, а также волокнистое связующее (измельченные волокна асбеста) в качестве дисперсной фазы вводят в приготовленный водный насыщенный раствор перхлората калия, содержащий поверхностно-активное вещество - лигносульфонат технический, активно перемешивают компоненты за счет подаваемого снизу в емкость сжатого воздуха, создающего барботирование смеси, полученную однородную суспензию и предварительно приготовленную дисперсию органического связующего, например, бутадиен-нитрильного латекса (полимерный каучук) одновременно вводят, перемешивая, в плоскую форму листоотливного аппарата, установленную на фильтре-подложке, после этого принудительно удаляют жидкую фазу (водный насыщенный раствор перхлората калия с лигносульфонатом), в результате удаления жидкой фазы формируется тонкий (0,3-0,4 мм) слой 200×200 мм пиротехнического (воспламенительного) состава, который снимают с фильтра-подложки при влажности 15-30%, далее сформированную пиротехническую пластину сушат при температуре 16-80°C до конечной влажности не более 0,4 мас.%, после чего готовую пластину режут на ленты толщиной 4-6 мм.

Недостатком известного способа является многостадийность получения ленточного воспламенителя, что ограничивает его использование в тепловыделяющих элементах.

Известна полезная модель (RU 77676 U1, F42C 19/12, C06B 29/02, 27.10.2008), в которой описан способ получения воспламенительного состава в виде ленты. Способ заключается в следующем: водные суспензии мерного количества, в пределах оптимизированного массового соотношения компонентов в пиротехническом составе: роданида свинца, перхлората калия и хромата свинца, смешивают в лопастном смесителе в присутствии метил целлюлозы. Далее, залитый в корпус тепловыделяющего элемента, состав просушивают до содержания влаги не более 0,6 мас.%, при этом обеспечивается формирование плотного воспламенительного ленточного заряда, адгезионно связанного с колодочкой элемента и беззазорно примыкающего к резистору мостика накаливания и токопроводящим лентам.

Способ не позволяет получать многослойные ленты, а высокое газовыделение компонентов лент ограничивает области использования тепловыделяющего элемента, изготовленного из таких лент при низкой совместимости кислородсодержащих компонентов с составом топлива.

Известен способ получения многослойной ленты для тепловыделяющего элемента, которую получают путем осаждения металлов на подложку из органического материала хорошо известным методом испарения в вакууме или инертной атмосфере (US 5253584, 19.10.1993).

Известный способ получения многослойных лент очень затратный, т.к. используется дорогая аппаратура.

Указанный патент является наиболее близким аналогом к заявляемому способу.

Задачей предлагаемого изобретения является создание нового способа получения многослойной ленты для тепловыделяющего элемента при использовании воспламенительных составов с высокой термостойкостью, с низким газовыделением в виде многослойных лент, возможностью варьирования величинами скоростей горения в пределах 0,12-1,0 м/с и совместимым с составом топлива.

Техническим результатом изобретения является упрощение способа получения многослойной ленты для тепловыделяющего элемента, повышение надежности использования тепловыделяющего элемента и возможности регулирования скорости горения воспламени тельного состава в многослойной ленте.

Технический результат достигается тем, что способ получения многослойной ленты для тепловыделяющего элемента (ТЭ) включает перемешивание порошков исходных компонентов экзотермической смеси, ее активирование в механоактиваторе в течение 4,5-10 минут при центробежном ускорении движения шаров от 30 до 90 g, при соотношении массы смеси к массе шаров 1:20-40, последующее формование активированной смеси в виде однослойной ленты путем прокатки смеси через валки с линейной скоростью вращения валков не более 200 мм/мин, последующее склеивание однослойной ленты в многослойную, преимущественно в виде 2-3-х слоев. В одном варианте ленту формуют, по крайней мере, из порошков двух металлов, выбранных из III-IV, VIII групп периодической системы химических элементов, используя стехиометрические смеси порошков Ni-Al, Zr-3Al или Pd-Al с размерами частиц исходных металлов не более 100 мкм. В другом варианте ленту формуют из смеси, по крайней мере, порошка одного металла, выбранного из III-IV групп периодической системы химических элементов, с по крайней мере, одним порошком неметалла, выбранного из группы, включающей: бор, углерод, кремний, используя стехиометрические смеси порошков Ti-B; Ti-C; Zr-B; Hf-B или Zr-C, при этом после стадии активирования в одну из указанных смесей может быть введены порошки пероксида кальция с магнием в весовом соотношении 1:1,5-2,0, в количестве 10-60 мас.%; пероксид кальция в количестве 10-20 мас.% может быть введен до или после стадии активирования смеси; до стадии активирования в одну из указанных смесей дополнительно может быть введен порошок алюминия в количестве 5-20 мас.% или порошок тефлона в количестве не более 10 мас.%. До стадии активирования может быть проведена вакуумная термообработка исходной смеси порошков при температуре 650-700°C.

В качестве исходных порошков для приготовления экзотермической смеси исходных компонентов используют порошки, как правило, поставляемые отечественной промышленностью.

Для снаряжения тепловыделяющего элемента предварительно получают однослойную ленту из воспламенительного состава, далее путем склеивания однослойной ленты получают многослойную ленту, преимущественно из 2-3-х слоев, которую наклеивают в виде склеенных слоев на поверхность пластины из алюминия толщиной не более 0,5 мм или вкладывают в корпус из сплава алюминия. Для склеивания лент и наклеивания их на поверхность пластины используют клей, выбранный из ряда: натри й-карбоксиметилцеллюлозный, поливинил ацетатный, полиуретановый, полиамидный, полиэфирный.

Сущность способа получения ленты заключается в следующем.

Готовят экзотермическую смесь порошков исходных компонентов, затем необходимое количество экзотермической смеси помещают в механоактиватор (планетарную мельницу АГО-2) и активируют порошки в течение 4,5-10 минут при центробежном ускорении движения шаров от 30 до 90 g при соотношении массы смеси порошков к массе шаров 1:20-1:40, формование активированой экзотермической смеси в виде однослойной ленты путем прокатки через валки со скоростью валков не более 200 мм/мин, последующее склеивание однослойной ленты в виде 2-3-х слоев.

При необходимости в исходную смесь согласно формуле добавляют различные добавки, необходимые для регулирования скорости горения, в некоторых случаях для удаления примесных газов смесь подвергают вакуумной термообработке при температуре 650-700°C.

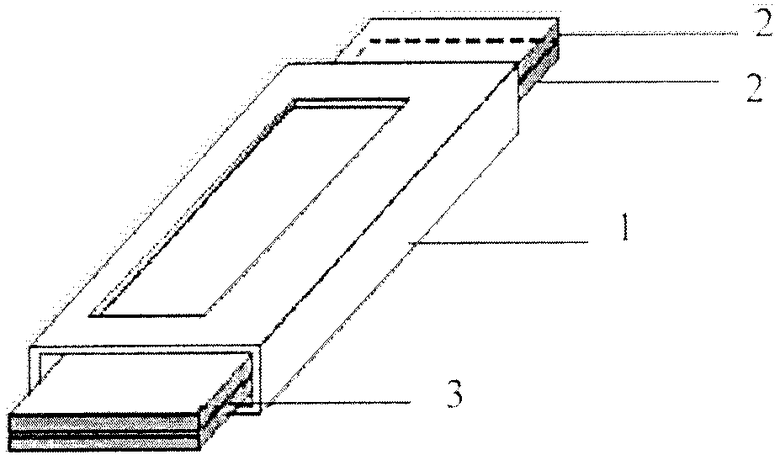

Предлагаемый способ поясняется фиг, где схематически представлена конструкция ТЭ: 1 корпус, в который размещают 2-3-х слоимую ленту 2, склеенную клеем 3.

Тепловыделяющий элемент содержит корпус 1, в котором закреплен воспламенительный состав экзотермической смеси исходных компонентов. Для склеивания лент и наклеивания их на поверхность пластины используют клей, выбранный из ряда: натрий-карбоксиметилцсллюлозный, поливинилацетатный, полиуретановый, полиамидный, полиэфирный.

На готовых конструкциях тепловыделяющего элемента (ТЭ) была измерена скорость горения и было показано, что в зависимости от воспламенительного состава скорость распространения горения ленты в конструкции составляет от 0,05 до 1,0 м/с, что является достаточной для воспламенения ракетного топлива.

Пример 1.

Получение ленты из порошков Ni-Al для ТЭ.

Готовят стехиометрическую (на получение соединения формулы Ni-Al) смесь порошков из никеля марки ПНЭ-1 с размером частиц менее 71 мкм и алюминия марки АСД-1 с размером частиц менее 40 мкм. Затем смесь со стальными шарами в соотношении 1:20 помещают в механоактиватор АГО-2 и активируют при центробежном ускорении 90 g в течение 5 минут. Из полученной смеси отсеивается фракция с размерами частиц менее 200 мкм, после чего из нее осуществляют формование экзотермической смеси прокаткой через валки со скоростью валков 200 мм/мин с получением однослойной ленты толщиной 300 мкм из смеси Ni-Al. Для прокатки и получения лент используют заводские вальцы типа В51.

Полученную ленту наклеивают в два слоя на поверхность плоской пластины из алюминия с использованием полиуретанового клея. Скорость горения ленты составляет 0,15 м/с, при использовании неактивированной смеси скорость горения составляет 0,05 м/с.

Пример 2. Получение ленты из порошков Ti-2B для ТЭ.

Готовят стехиометрическую (на получение соединения формулы TiB2) смесь порошков из титана марки ПТМ дисперсностью менее 80 мкм и бора, содержащего до 99 мас.% аморфного бора, дисперсностью менее 5 мкм. Смесь подвергают вакуумной термообработке при температуре 700°C в течение 30 минут для удаления примесных газов. Затем смесь активируют в механоактиваторе АГО-2 в течение 4,5 минут при центробежном ускорении движения шаров 60 g, при соотношении массы смеси порошков к массе шаров 1:20, после чего осуществляют формование экзотермической смеси прокаткой через валки с линейной скоростью вращения валков 50 мм/мин с получением однослойной ленты толщиной 300 мкм из смеси Ti-2В.

Полученную ленту склеивают в два слоя с использованием клея ПВА и вкладывают в корпус из сплава алюминия. Скорость горения ленты в конструкции составляет 0,25 м/с, для неактивированной смеси скорость горения составляет 0,08 м/с.

Пример 3. Получение ленты из порошков Ti-2В для ТЭ с добавкой тефлона.

Готовят смесь, состоящую на 95% порошков из титана марки ПТМ и аморфного бора (на получение соединения формулы TiB2) и 5% порошка тефлона и смесь активируют в механоактиваторе АГО-2 в течение 4,75 мин. при центробежном ускорении движения шаров 90 g, при соотношении массы смеси порошков к массе шаров 1:20, после чего осуществляют формование экзотермической смеси прокаткой через валки со скоростью валков 200 мм/мин с получением однослойной ленты толщиной 300 мкм из смеси Ti-2B. Полученную ленту наклеивают в два слоя на поверхность плоской пластины из алюминия с использованием клея ПВА. Скорость горения ленты в конструкции составляет 0,22 м/с. Для смеси, не содержащей порошка тефлона скорость горения составляет 0,2 м/с.

Пример 4. Получение ленты для ТЭ из смеси Ti+2B с добавками порошков пероксида кальция и магния.

Готовят смесь из порошков титана марки ГГГМ и аморфного бора (на получение соединения формулы TiB2). "Затем смесь активируют в механоактиваторе АГО-2 в течение 4,75 минут при центробежном ускорении движения шаров 90 g, при соотношении массы смеси порошков к массе шаров 1:30. Готовят смесь пероксида кальция с магнием при весовом соотношении 1:2. В активированную смесь Ti+2B (40 мас.%) вводят смесь пероксида кальция с магнием (60 мас.%), после чего осуществляют формование экзотермической смеси прокаткой через валки со скоростью валков 50 мм/мин с получением однослойной ленты толщиной 350 мкм.

Полученную ленту наклеивают в два слоя на поверхность плоской пластины из алюминия с использованием клея карбоксиметилцеллюлоза (КМЦ) Скорость горения ленты в конструкции составляет 0,7 м/с, для активированной смеси Ti+2B без добавки пероксида кальция с магнием скорость горения составляет 0,25 м/с.

Пример 5. Получение ленты для ТЭ из смеси Zr+2B с добавкой порошка пероксида кальция.

Готовят смесь из порошков циркония марки ПЦР и аморфного бора (на получение соединения формулы ZrB2) Затем смесь активируют в механоактиваторе АГО-2 в течение 4,75 минут при центробежном ускорении движения шаров 90 g, при соотношении массы смеси порошков к массе шаров 1:20. В активированную смесь Zr+2B (80 мас.%) вводят пероксид кальция (20 мас.%), после чего осуществляют формование экзотермической смеси прокаткой через валки со скоростью валков 50 мм/мин с получением однослойной ленты толщиной 320 мкм.

Полученную ленту наклеивают в два слоя на поверхность плоской пластины из алюминия с использованием поливинилацетатного клея ГШ А. Скорость горения ленты в конструкции составляет 0,4 м/с, для активированной смеси Zr+2B без добавки пероксида кальция скорость горения составляет 0,15 м/с.

Пример 6. Получение ленты из порошков Ti-2B для ТЭ с добавкой алюминия. Готовят смесь, состоящую на 90% порошков из титана марки ПТМ и аморфного бора (на получение соединения формулы TiB2) и 10% порошка алюминия и активируют в механоактиваторе АГО-2 в течение 5 мин. при центробежном ускорении движения шаров 30 g при соотношении массы смеси порошков к массе шаров 1:40, после чего осуществляют формование экзотермической смеси прокаткой через валки со скоростью валков 200 мм/мин с получением однослойной ленты толщиной 300 мкм из смеси Ti-2B. Полученную ленту наклеивают в три слоя на поверхность плоской пластины из алюминия с использованием клея ПВА. Скорость горения ленты в конструкции составляет 0,16 м/с. Для смеси, не содержащей порошка алюминия скорость горения составляет 0,12 м/с.

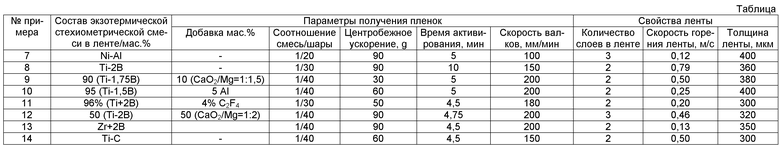

Другие составы с указанием соотношения компонентов, природы добавок, времени активирования, количества слоев в конструкции и скорости горения представлены в Таблице. Для всех примеров ленты размещены в корпусе из алюминия.

Готовые тепловыделяющие элементы, полученные с использованием многослойных лент имеют тепловыделение до 4250 Дж/г, скорость горения 0,12-0,79 м/с и могут использоваться для инициирования твердого ракетного топлива.

Указанные примеры не ограничивают возможности изобретения, а лишь подтверждают достижение поставленной технической задачи.

ТЭ с использованием многослойных лент на основе экзотермических составов, полученных по предлагаемому способу, показали высокие результаты при испытаниях по надежности воспламенения твердого ракетного топлива и стабильности срабатывания от штатного электрического импульса инициирования.

Таким образом, заявленная совокупность признаков формулы позволяет получать многослойные ленты на основе экзотермических составов для использования по назначению. Ленты могут длительное время храниться в герметичной упаковке без потери эксплуатационных свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ЭНЕРГОВЫДЕЛЯЮЩИХ НАНОСТРУКТУРИРОВАННЫХ ПЛЕНОК ДЛЯ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ МАТЕРИАЛОВ | 2012 |

|

RU2479382C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКИХ МАТЕРИАЛОВ В РЕЖИМЕ ГОРЕНИЯ | 2004 |

|

RU2277031C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ЭНЕРГОВЫДЕЛЯЮЩИХ НАНОСТРУКТУРИРОВАННЫХ ФОЛЬГ ДЛЯ СОЕДИНЕНИЯ МАТЕРИАЛОВ | 2015 |

|

RU2618015C1 |

| БЫСТРОДЕЙСТВУЮЩИЙ НАГРЕВАТЕЛЬ И НАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО | 1989 |

|

RU2015460C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО СИЛИЦИДА НИОБИЯ | 2003 |

|

RU2243854C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ АЛЮМИНИДА НИКЕЛЯ ИЛИ АЛЮМИНИДА ТИТАНА | 2007 |

|

RU2354501C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ РЕАКЦИОННОЙ ФОЛЬГИ | 2013 |

|

RU2536019C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ | 1990 |

|

RU1785144C |

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКИХ СОЕДИНЕНИЙ И МАТЕРИАЛОВ НА ИХ ОСНОВЕ | 1996 |

|

RU2118232C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1993 |

|

RU2032496C1 |

При получении многослойной ленты для тепловыделяющего элемента перемешивают порошки исходных компонентов экзотермической смеси и активируют указанную смесь в механоактиваторе в течение 4,5-10 минут при центробежном ускорении движения шаров от 30 до 90 g и соотношении массы смеси к массе шаров 1:20-40. Формуют активированную смесь в виде однослойной ленты путем прокатки смеси через валки с линейной скоростью вращения валков не более 200 мм/мин. Затем склеивают однослойную ленту в многослойную, преимущественно в виде 2-3-х слоев. Изобретение позволяет упростить способ получения многослойной ленты тепловыделяющего элемента. 9 з.п. ф-лы, 1 табл., 1 ил.

1. Способ получения многослойной ленты для тепловыделяющего элемента, включающий перемешивание порошков исходных компонентов экзотермической смеси, ее активирование в механоактиваторе в течение 4,5-10 мин при центробежном ускорении движения шаров от 30 до 90 g, при соотношении массы смеси к массе шаров 1:20-40, формование активированной смеси в виде однослойной ленты путем прокатки смеси через валки с линейной скоростью вращения валков не более 200 мм/мин, последующее склеивание однослойной ленты в многослойную, Преимущественно в виде 2-3 слоев.

2. Способ по п.1, отличающийся тем, что ленту формуют, по крайней мере, из порошков двух металлов, выбранных из III-IV, VIII групп Периодической системы химических элементов.

3. Способ по п.2, отличающийся тем, что используют стехиометрические смеси порошков Ni-Al, Zr-3Al или Pd-Al с размерами частиц исходных металлов не более 100 мкм.

4. Способ по п.1, отличающийся тем, что ленту формуют из смеси, по крайней мере, порошка одного металла, выбранного из III-IV групп Периодической системы химических элементов с, по крайней мере, одним порошком неметалла, выбранного из группы, включающей: бор, углерод, кремний.

5. Способ по п.4, отличающийся тем, что ленту формуют из стехиометрической смеси порошков Ti-B; Ti-C; Zr-B; Hf-В или Zr-C.

6. Способ по п.5, отличающийся тем, что после стадии активирования в одну из указанных смесей дополнительно вводят порошки пероксида кальция с магнием в весовом соотношении 1:1,5-2,0, в количестве 10-60 мас.%.

7. Способ по п.4, отличающийся тем, что до стадии активирования или после активирования компонентов экзотермической смеси в одну из указанных смесей дополнительно вводят порошок пероксида кальция в количестве 10-20 мас.%.

8. Способ по п.4, отличающийся тем, что до стадии активирования в одну из указанных смесей дополнительно вводят порошок алюминия в количестве 5-20 мас.%.

9. Способ по п.4, отличающийся тем, что до стадии активирования в одну из указанных смесей дополнительно вводят порошок тефлона в количестве не более 10 мас.%.

10. Способ по любому из пп.4-9, отличающийся тем, что для уменьшения количества примесных газов в исходной смеси порошков до стадии активирования проводят вакуумную термообработку смеси порошков при температуре 650-700°C.

| УСТРОЙСТВО ЗАГРУЗКИ ПОРОШКОВОГО МАТЕРИАЛА В МАТРИЦУ ПРЕСС-ФОРМЫ | 2005 |

|

RU2297328C2 |

| US 5253584 А, 19.10.1993 | |||

| Диффузионный аппарат непрерывного действия | 1947 |

|

SU77676A1 |

| Химическая энциклопедия | |||

| / Под ред | |||

| И.Л | |||

| Кнунянц - М.: Советская энциклопедия, 1990, с.321, 404-409 | |||

| US 5616884 A, 01.04.1997 | |||

| ГАЗОГЕНЕРАТОР НА ТВЕРДОМ ТОПЛИВЕ | 1995 |

|

RU2100064C1 |

Авторы

Даты

2013-11-27—Публикация

2011-12-28—Подача