Область техники, к которой относится изобретение

Данное изобретение относится к текстурированному листу из электротехнической стали с низким уровнем потерь в сердечнике и способу его производства.

Уровень техники

Текстурированный лист из электротехнической стали представляет собой магнитно-мягкий материал, обладающий превосходными магнитными свойствами, такими как низкие потери в сердечнике и высокая плотность магнитного потока, получаемые в результате накопления у кристаллических зерен ориентации {110}<001> (ниже в настоящем документе обозначаемой термином «ориентация Госса») в результате проведения вторичной рекристаллизации, и, таким образом, в основном используется в качестве материала железного сердечника электротехнического прибора, такого как трансформатор и тому подобное. В качестве показателя магнитных свойств текстурированного листа из электротехнической стали в общем случае используют плотность магнитного потока В8 (Тл) при напряженности магнитного поля 800 А/м и потери в сердечнике W17/50 (Вт/кг) при расчете на 1 кг стального листа для намагничивания, доходящие вплоть до 1,7 Тл, в условиях магнитного поля с переменным током при частоте возбуждения 50 Гц.

Потери в сердечнике для текстурированного листа из электротехнической стали представляют суммой из потерь на гистерезис, которые зависят от ориентации кристаллов, степени чистоты стального листа и тому подобного, и потерь на вихревые токи, которые зависят от толщины листа, удельного активного сопротивления, размера магнитных доменов и тому подобного. Поэтому в качестве способа уменьшения потерь в сердечнике известны способ уменьшения потерь на гистерезис в результате увеличения степени накопления кристаллов с ориентацией Госса так чтобы увеличить плотность магнитного потока, способ уменьшения потерь на вихревые токи в результате увеличения содержания Si и тому подобного, что увеличивает электрическое сопротивление, уменьшение толщины стального листа, разделение магнитного домена и тому подобное.

Один типичный способ увеличения плотности магнитного потока среди данных способов уменьшения потерь в сердечнике включает способ предпочтительного роста только ориентации Госса при использовании выделений, называемых ингибитором, в ходе производства текстурированной электротехнической стали для придания разницы подвижности к границам зерен во время чистового окончательного отжига. Например, в источнике патентной литературы 1 раскрывается способ использования AlN и MnS в качестве ингибитора, а в источнике патентной литературы 2 раскрывается способ использования MnS и MnSe в качестве ингибитора. Данные способы были введены в практическое использование в промышленности в качестве способа производства, при котором требуется нагревание сляба при высокой температуре.

Существуют два способа уменьшения толщины листа: способ при использовании прокатки и способ при использовании химического полирования. Способ при использовании химического полирования, при котором в значительной мере уменьшается текучесть, не является подходящим для использования при производстве в промышленных масштабах. Поэтому для уменьшения толщины листа исключительно применяют способ прокатки. Однако, при уменьшении толщины листа при прокатке существует проблема, заключающаяся в нестабильности вторичной рекристаллизации при окончательном отжиге, что делает затруднительным стабильное производство продукции, обладающей превосходными магнитными свойствами.

Для решения данной проблемы, например, в источнике патентной литературы 3 раскрывается способ производства тонкого текстурированного листа из электротехнической стали при использовании AlN в качестве основного ингибитора и проведении чистовой холодной прокатки под большим давлением, при котором может быть получено превосходное значение потерь в сердечнике в результате добавления Cu и/или Sb в дополнение к комплексному добавлению Sn и Se. В источнике патентной литературы 4 раскрывается способ производства тонкого текстурированного листа из электротехнической стали, характеризующегося толщиной листа, составляющей не более, чем 0,20 мм, при котором для промотирования тонкого диспергирования карбонитрида и укрепления эффекта ингибитора добавляют Nb, в результате чего магнитные свойства улучшаются. В источнике патентной литературы 5 раскрывается способ производства тонкого текстурированного листа из электротехнической стали, обладающего превосходными магнитными свойствами, в результате проведения только однократной холодной прокатки при уменьшении толщины горячекатаного листа в целях снижения температуры смотки в рулон и регулировании схемы нагревания при окончательном отжиге на надлежащем уровне. Кроме того, в источнике патентной литературы 6 раскрывается способ производства текстурированного листа из электротехнической стали, соответствующей не более, чем 0,23 мм, при использовании способа однократной холодной прокатки в результате получения толщины листа для горячекатаного листа, составляющей не более, чем 1,9 мм.

Однако, сверхтонкому текстурированному листу из электротехнической стали с толщиной листа от 0,15 до 0,23 мм после чистовой холодной прокатки, свойственна проблема легкого уменьшения текучести в результате неудовлетворительной вторичной кристаллизации даже при использовании методик из источников патентной литературы от 3 до 6.

В качестве способа разрешения вышеупомянутых проблем в источнике патентной литературы 7 раскрывается методика предотвращения неудовлетворительной вторичной рекристаллизации в результате регулирования соотношения между уровнями содержания для раств. Al и N в стальном слябе в качестве материала исходного сырья в соответствии с толщиной листа таким образом, чтобы размер зерен, подвергнутых первичной рекристаллизации, в центральном слое по толщине стального листа соответствовал бы размеру, подходящему для использования при вторичной рекристаллизации, с одновременными проведением для стального листа до вторичной рекристаллизации выдерживающей обработки в виде выдерживания стального листа при заданной температуре в течение заданного времени в целях придания однородности температуре в рулоне, а после этого проведением быстрого нагревания при скорости нагревания в диапазоне от 10 до 60°С/час для регулирования размера зерен в поверхностном слое стального листа в пределах надлежащего диапазона.

Перечень цитирования

Источники патентной литературы

Источник патентной литературы 1: JP-B-S40-015644

Источник патентной литературы 2: JP-B-S51-013469

Источник патентной литературы 3: JP-B-H07-017956

Источник патентной литературы 4: JP-A-H06-025747

Источник патентной литературы 5: JP-B-H07-042507

Источник патентной литературы 6: JP-A-H04-341518

Источник патентной литературы 7: JP-A-2013-047382

Сущность изобретения

Техническая проблема

Однако, для сверхтонких текстурированных листов из электротехнических сталей, характеризующихся толщиной листа (толщиной листа, подвергнутого чистовой холодной прокатке) от 0,15 до 0,23 мм, даже когда стальной лист перед вторичной рекристаллизацией подвергается выдерживающей обработке в процессе нагревания окончательного отжига с применением технологии, раскрытой в патентной литературе 7, при последующем быстром нагреве возникает большая разность температур для последующего быстрого нагрева рекристаллизация, и, следовательно, вторичная рекристаллизация все еще происходит неудовлетворительно, особенно в месте, где скорость нагрева является относительно низкой, такой как средняя часть рулона или тому подобное. Поэтому данная методика не представляет собой фундаментальное решение проблемы. Также для проведения быстрого нагревания в высокотемпературной зоне после выдерживающей обработки необходимо использование мощного нагревающего устройства и большого количества подводимого топлива, что является неблагоприятным с промышленной точки зрения.

Изобретение было сделано с учетом вышеупомянутых проблем, присущих предшествующему уровню техники, и его цель заключается в предложении способа производства текстурированного листа из электротехнической стали, в котором требуется проведение высокотемпературного нагревания сляба, при котором неудовлетворительная вторичная рекристаллизация может быть подавлена без проведения быстрого нагревания при окончательном отжиге даже для сверхтонкого листа.

Решение проблемы

Изобретатели провели различные исследования для решения вышеупомянутой задачи, сосредоточив внимание на взаимосвязи между содержанием раств. Al и N в качестве компонента, образующего ингибитор, и толщиной листа. В результате они установили, что значение отношения между содержанием раств. Al и содержанием N (раств. Al/N) в стальном слябе как исходном материале относительно толщины листа регулируется до диапазона, меньшего, чем значение предшествующего уровня техники, раскрытое в источнике патентной литературы 7, в результате чего при окончательном отжиге подавляется оствальдовский рост для частиц AlN, исполняющих функцию ингибитора, и зерна, подвергнутые первичной рекристаллизации, до вторичной рекристаллизации имеют размер, подходящий для вторичной рекристаллизации, и надлежащая скорость нагревания после выдерживающей обработки в процессе нагревания при окончательном отжиге смещается к диапазону, меньшему, чем в предшествующем уровне техники, раскрытом в источнике патентной литературы 7, и, таким образом, по всей длине рулона может быть стабильно развита вторичная рекристаллизация без проведения быстрого нагревания. Таким образом, было совершено данное изобретение.

Изобретение на основе вышеизложенных знаний представляет собой текстурированный лист из электротехнической стали, характеризующейся химическим составом, включающим С: не более, чем 0,005 мас.%, Si: от 2,0 до 5,0 мас.%, Mn: от 0,01 до 0,30 мас.% и остальное Fe и неизбежные примеси, и структурой вторичной рекристаллизации, которая имеет среднее значение диаметра эквивалентного круга для кристаллических зерен от 10 до 100 мм, среднее значение аспектного отношения (длина в направлении прокатки)/(длина в направлении, перпендикулярном направлению прокатки), составляющее менее чем 2,0, и среднеквадратическое отклонение аспектного отношения, составляющее не более чем 1,0.

Текстурированный лист из электротехнической стали, соответствующий изобретению, характеризуется среднеквадратическим отклонением аспектного отношения для кристаллических зерен, составляющим не более чем 0,7.

Также текстурированный лист из электротехнической стали, соответствующий изобретению, характеризуется общей площадью поверхности кристаллических зерен, имеющих диаметр эквивалентного круга менее чем 2 мм и не более чем 1 %.

Кроме того, текстурированный лист из электротехнической стали, соответствующий изобретению, в дополнение к вышеупомянутому химическому составу содержит один или несколько элементов, выбираемых из Ni: от 0,01 до 1,00 мас.%, Sb: от 0,005 до 0,50 мас.%, Sn: от 0,005 до 0,50 мас.%, Cu: от 0,01 до 0,50 мас.%, Cr: от 0,01 до 0,50 мас.%, P: от 0,005 до 0,50 мас.%, Mo: от 0,005 до 0,10 мас.%, Ti: от 0,001 до 0,010 мас.%, Nb: от 0,001 до 0,010 мас.%, V: от 0,001 до 0,010 мас.%, B: от 0,0002 до 0,0025 мас.%, Bi: от 0,005 до 0,50 мас.%, Te: от 0,0005 до 0,010 мас.% и Ta: от 0,001 до 0,010 мас.%.

Изобретение также предлагает способ производства текстурированного листа из электротехнической стали, включающий в себя ряд процессов:

нагревания стального сляба, характеризующегося химическим составом, включающим С: от 0,02 до 0,10 мас.%, Si: от 2,0 до 5,0 мас.%, Mn: от 0,01 до 0,30 мас.%, раств. Al: от 0,01 до 0,04 мас.%, N: от 0,004 до 0,020 мас.%, один или оба из S и Se: от 0,002 до 0,040 мас.% в сумме, и остальное Fe и неизбежные примеси, до не менее, чем 1250°С и

проведения горячей прокатки стального сляба,

однократной холодной прокатки или двух или более кратных холодных прокаток, включающих промежуточный отжиг между ними, для получения холоднокатаного листа, имеющего конечную толщину листа,

отжига первичной рекристаллизации в сочетании с обезуглероживающим отжигом

и окончательного отжига,

характеризующийся тем, что стальной сляб характеризуется отношением между содержанием раств. Al и N (раств. Al/N) и конечной толщиной листа d (мм), удовлетворяющими следующему уравнению (1):

4d + 0,80 ≤ раств. Al/N ≤ 4d + 1,50 … (1)

и окончательный отжиг проводят, выдерживая лист в температурной зоне выше, чем 850°С, но не выше, чем 950°С, в процессе нагревания в течение от 5 до 200 часов, с последующим повторным нагреванием или однократном понижением температуры до не выше, чем 700°С, с последующим повторным нагревом, нагревание листа в температурной зоне от 950 до 1050°C со скоростью нагрева от 5 до 30°C/час и дальнейшее проведение очистительной обработки с поддержанием температуры не ниже 1100°C в течение не менее 2 часов.

Способ производства текстурированного листа из электротехнической стали, соответствующей изобретению, характеризуется нагреванием листа от 500°С до 700°С в процессе нагревания отжига первичной рекристаллизации при скорости нагревания не менее, чем 50°С/сек.

В способе производства текстурированного листа из электротехнической стали, соответствующего изобретению, стальной сляб в дополнение к вышеупомянутому химическому составу содержит один или несколько элементов, выбираемых из Ni: от 0,01 до 1,00 мас.%, Sb: от 0,005 до 0,50 мас.%, Sn: от 0,005 до 0,50 мас.%, Cu: от 0,01 до 0,50 мас.%, Cr: от 0,01 до 0,50 мас.%, P: от 0,005 до 0,50 мас.%, Mo: от 0,005 до 0,10 мас.%, Ti: от 0,001 до 0,010 мас.%, Nb: от 0,001 до 0,010 мас.%, V: от 0,001 до 0,010 мас.%, B: от 0,0002 до 0,0025 мас.%, Bi: от 0,005 до 0,50 мас.%, Te: от 0,0005 до 0,010 мас.% и Ta: от 0,001 до 0,010 мас.%.

Способ производства текстурированного листа из электротехнической стали, соответствующий изобретению, характеризуется проведением обработки, разделяющей магнитные домены, на любой из стадий после холодной прокатки листа с получением конечной толщины листа.

Способ производства текстурированного листа из электротехнической стали, соответствующий изобретению, характеризуется проведением обработки, разделяющей магнитные домены, в результате облучения при использовании электронного пучка или лазерного пучка поверхности стального листа после правильного отжига.

Эффект изобретения

В способе производства текстурированного листа из электротехнической стали, в котором выполняют высокотемпературный нагрев сляба, трудно добиться прочной вторичной рекристаллизации ультратонкого стального листа с толщиной листа от 0,15 до 0,23 мм. Однако в соответствии со способом, согласно изобретению, вторичная рекристаллизация может быть устойчиво достигнута даже в ультратонком стальном листе, так что эффект улучшения характеристики потерь в сердечнике, полученный при уменьшении толщины листа, может быть достигнут по свей длине рулона. В соответствии с изобретением также не требуется быстрый нагрев от 800 до 950°С в процессе нагрева окончательного отжига, что выгодно с промышленной точки зрения.

Краткое описание чертежей

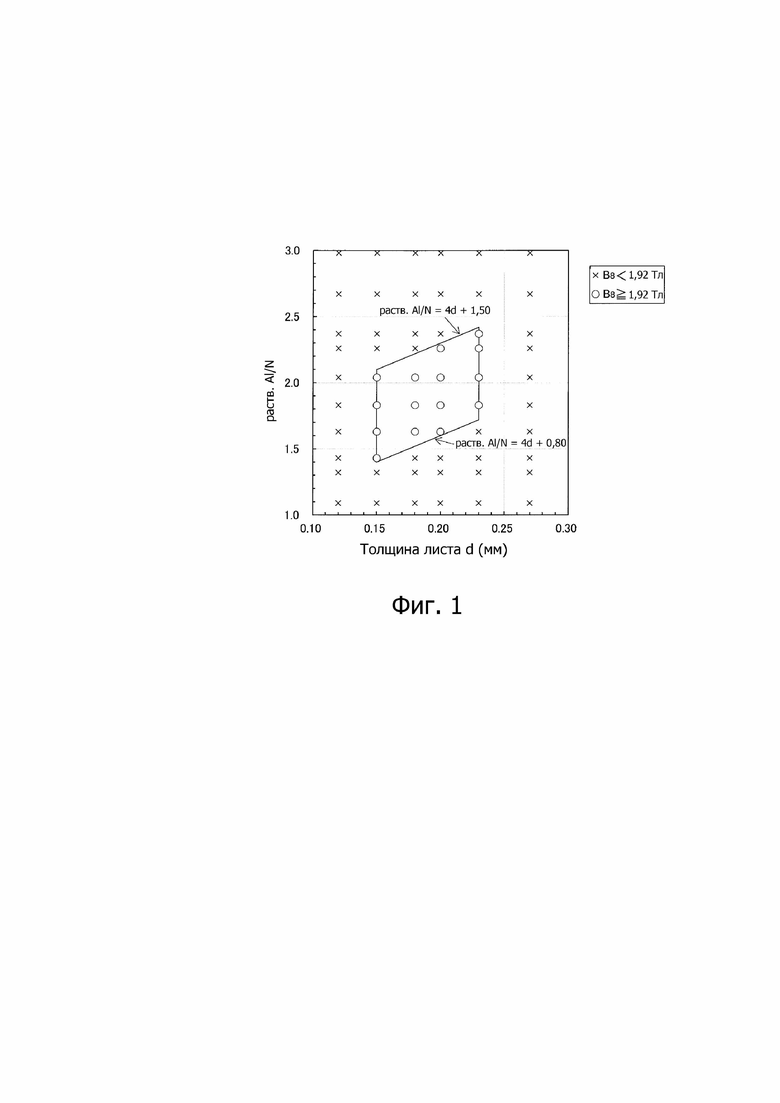

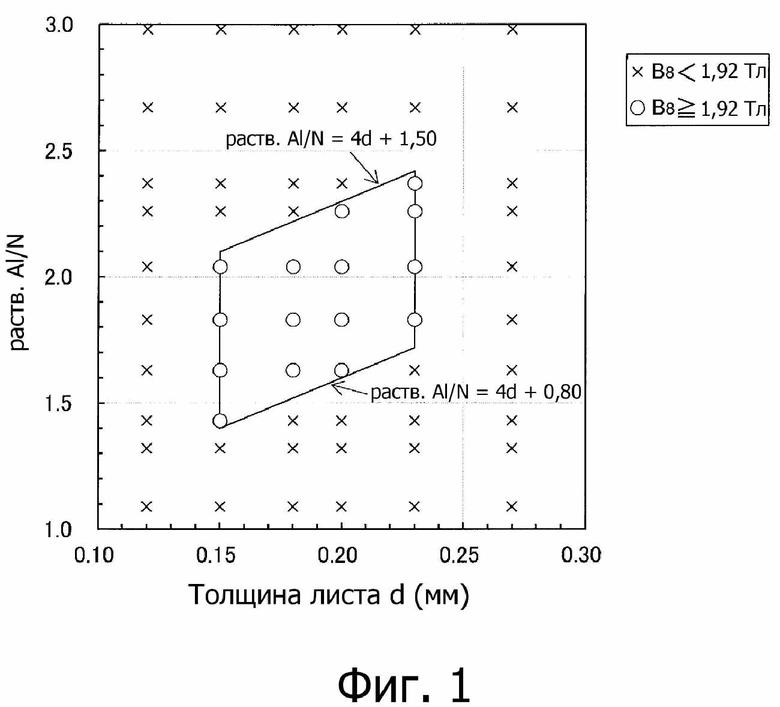

Фиг. 1 представляет собой график, демонстрирующий воздействие значения (раств. Al/N) в стальном слябе и толщины листа d на плотность магнитного потока В8 для листа.

Описание вариантов осуществления

Ниже будет описан эксперимент, приводящий к получению изобретения.

<Эксперимент 1>

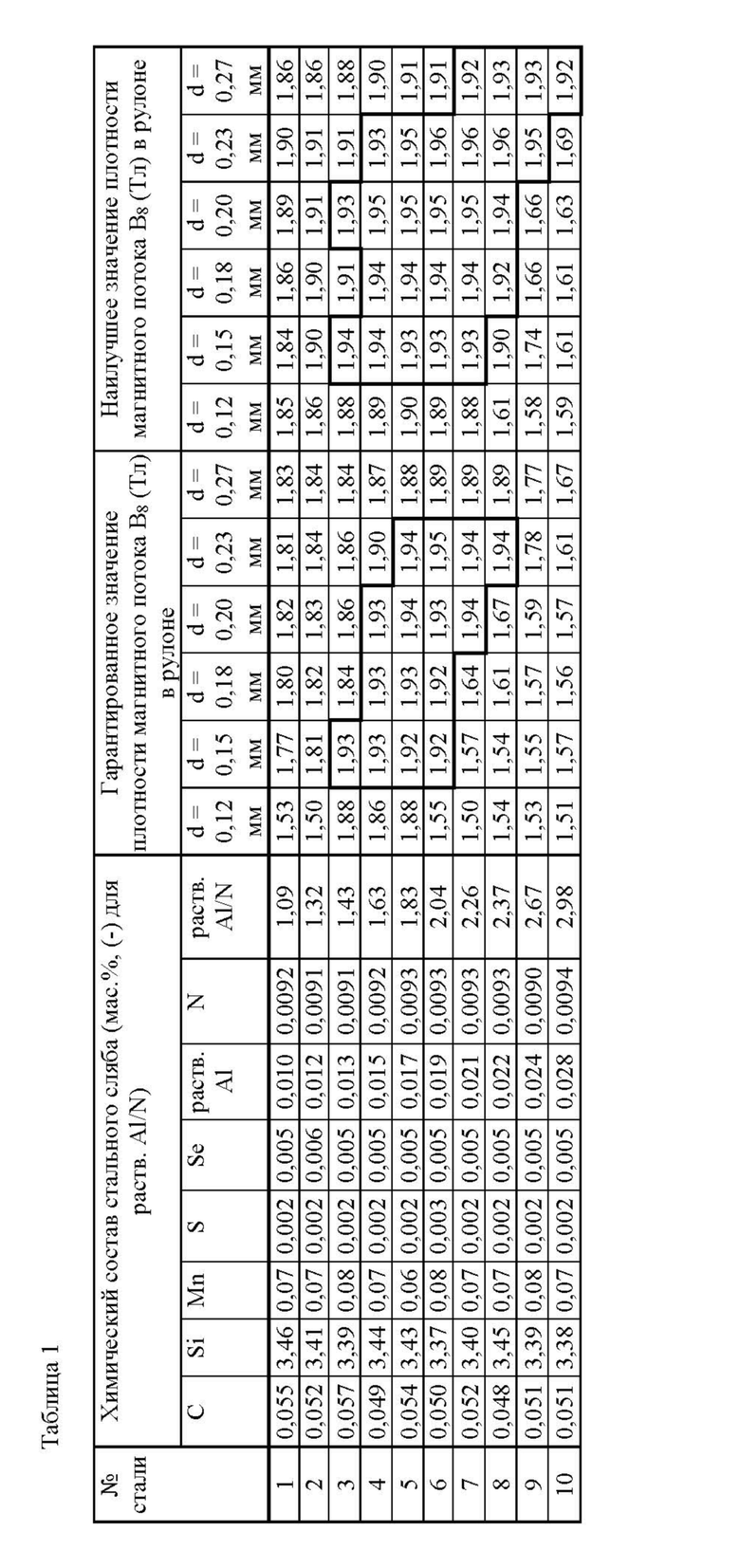

Стальные слябы 10 видов, каждый из которых характеризуется химическим составом, включающим С: от 0,05 до 0,06 мас.%, Si: от 3,4 до 3,5 мас.%, Mn: от 0,06 до 0,08 мас.%, S: от 0,002 до 0,003 мас.% и Se: от 0,005 до 0,006 мас.%, и отношением между содержанием раств. Al и N (раств. Al/N), изменяемым в диапазоне от 1,09 до 2,98, как это продемонстрировано в таблице 1, подвергают нагреванию до 1400°С, горячей прокатке для получения горячекатаного листа, характеризующегося толщиной листа 2,4 мм, и отжигу в зоне горячих состояний при 1000°С в течение 60 секунд, первой холодной прокатке для достижения промежуточной толщины листа 1,5 мм, промежуточному отжигу при 1100°С в течение 60 секунд и второй (чистовой) холодной прокатке для получения холоднокатаных листов, характеризующихся различными конечными толщинами листов в диапазоне от 0,12 до 0,27 мм.

После этого каждый лист подвергают отжигу первичной рекристаллизации в сочетании с обезуглероживающим отжигом во влажной водородной атмосфере с составом 50 об.% Н2 – 50 об.% N2 при 820°С в течение 2 минут. Скорость нагревания от 500°С до 700°С при отжиге первичной рекристаллизации задают на уровне 20°С/сек.

На поверхность стального листа наносят покрытие из отжигового сепаратора, в основном образованного из MgO, и сушат. После этого стальной лист подвергают окончательному отжигу, включающему отжиг вторичной рекристаллизации и очистительную обработку, при котором стальной лист

нагревают до 900°С в атмосфере N2 при скорости нагревания 20°С/час,

выдерживают при 900°С в течение 10 часов в рамках выдерживающей обработки,

нагревают от 900°С до 1150°С в смешанной атмосфере с составом 25 об.% N2 – 75 об.% H2 при скорости нагревания 20°С/час в диапазоне от 950°С до 1050°С,

нагревают от 1150°С до 1200°С в атмосфере Н2 при скорости нагревания 10°С/час,

подвергают очистительной обработке путем выдерживания при 1200°С в атмосфере Н2 в течение 10 часов и

охлаждают в зоне, имеющей не более, чем 800°С, в атмосфере N2.

Далее непрореагировавший отжиговый сепаратор удаляют с поверхности стального листа после окончательного отжига и на нее наносят изолирующее покрытие на фосфатной основе, создающее натяжение. После этого проводят правильный отжиг для спекания покрытия и правки стального штрипса для получения листового проката.

Образцы для испытаний для измерения магнитных свойств отбирают из пяти положений: 0 м, 1000 м, 2000 м, 3000 м и 4000 м в продольном направлении полученного таким образом листа, имеющего полную длину около 4000 м, для измерения плотность магнитного потока B8 при силе намагничивания 800 А/м. Наименьшее значение плотности магнитного потока в рулоне принимается за гарантированное значение в рулоне, а наибольшее его значение принимается за наилучшее значение в рулоне, и результаты их измерения также демонстрируются в таблице 1. Также на фиг. 1 показан диапазон толщины d листа и значения (раств. Al/N), которые обеспечивают получение плотности магнитного потока В8 в качестве гарантированного значения в рулоне, составляющего не менее, чем 1,92 Тл. В данном случае характеристика большей плотности магнитного потока В8 в качестве гарантированного значения в рулоне, указывает на прохождение однородной вторичной рекристаллизации в рулоне, что показывает показатель, эффективный для определения надлежащего развития вторичной рекристаллизации.

Как видно из этих результатов, вторичная рекристаллизация может стабильно развиваться по всей длине рулона, что в значительной степени улучшает магнитные свойства листового проката, за счет регулирования отношение содержания (раств. Al/N) между содержанием раств. Al и N в материале стали исходного сырья (слябе) до необходимого диапазона в соответствии с толщиной листового проката (конечной толщиной листа), конкретно путем регулирования отношения для удовлетворения следующему уравнению (1):

4d + 0,80 ≤ раств. Al/N ≤ 4d + 1,50 (1)

Что касается причины, по которой надлежащий диапазон (раств. Al/N) изменяется в зависимости от толщины листа, как упомянуто выше, авторы изобретения рассмотрели следующее:

По мере утончения толщины листа количество зерен, подвергнутых первичной рекристаллизации, в направлении толщины уменьшается, и, в соответствии с этим, уменьшается движущая сила для стимулирования вторичной рекристаллизации. Поэтому необходимо определенным образом увеличивать движущую силу для вторичной рекристаллизации при одновременном сохранении мелкими зерен, подвергнутых первичной рекристаллизации, до вторичной рекристаллизации в ответ на уменьшение конечной толщины d (мм) листа. Однако, по мере увеличения значения (раств. Al/N) оствальдовский рост для AlN успешно протекает скорее таким образом, что движущая сила, необходимая для вторичной рекристаллизации, не может быть обеспечена, стимулируя неудовлетворительную вторичную рекристаллизацию, как это продемонстрировано на фиг. 1. С другой стороны, по мере чрезмерного уменьшения значения (раств. Al/N) вторичная рекристаллизация стимулируется даже в зернах, характеризующихся большим отличием углов от ориентации Госса, и, таким образом, уменьшается плотность магнитного потока после вторичной рекристаллизации, или увеличиваются потери в сердечнике.

<Эксперимент 2>

Стальной сляб, содержащий С: 0,06 мас.%, Si: 3,1 мас.%, Mn: 0,09 мас.%, раств. Al: 0,012 мас.%, N: 0,0066 мас.% (раств. Al/N = 1,82), S: 0,013 мас.%, Se: 0,005 мас.%, Cu: 0,09 мас.% и Sb: 0,05 мас.%, подвергают нагреванию до 1300°С и горячей прокатке для получения горячекатаного листа, характеризующегося толщиной листа 2,2 мм, который подвергают отжигу в зоне горячих состояний при 1050°С в течение 10 секунд, первой холодной прокатке для достижения промежуточной толщины листа 1,5 мм, промежуточному отжигу при 1050°С в течение 80 секунд и, кроме того, второй холодной прокатке для получения холоднокатаного листа, характеризующегося конечной толщиной листа 0,18 мм.

После этого лист подвергают отжигу первичной рекристаллизации в сочетании с обезуглероживанием во влажной водородной атмосфере с составом 60 об.% Н2 – 40 об.% N2 при 880°С в течение 2 минут. Скорость нагревания от 500°С до 700°С в процессе нагревания отжига первичной рекристаллизации задают на уровне 10°С/сек.

Далее на поверхность стального листа наносят покрытие из отжигового сепаратора, в основном образованного из MgO, и проводят сушку. После этого стальной лист подвергают окончательному отжигу, включающему отжиг вторичной рекристаллизации и очистительную обработку, при котором лист

нагревают до 860°С в атмосфере N2 при скорости нагревания 20°С/час,

нагревают от 860°С до 1220°С в атмосфере H2,

подвергают очистительной обработке путем выдерживания при температуре 1220°С в течение 20 часов в атмосфере Н2

и после этого охлаждают в зоне, имеющей температуру не более, чем 800°С, в атмосфере N2.

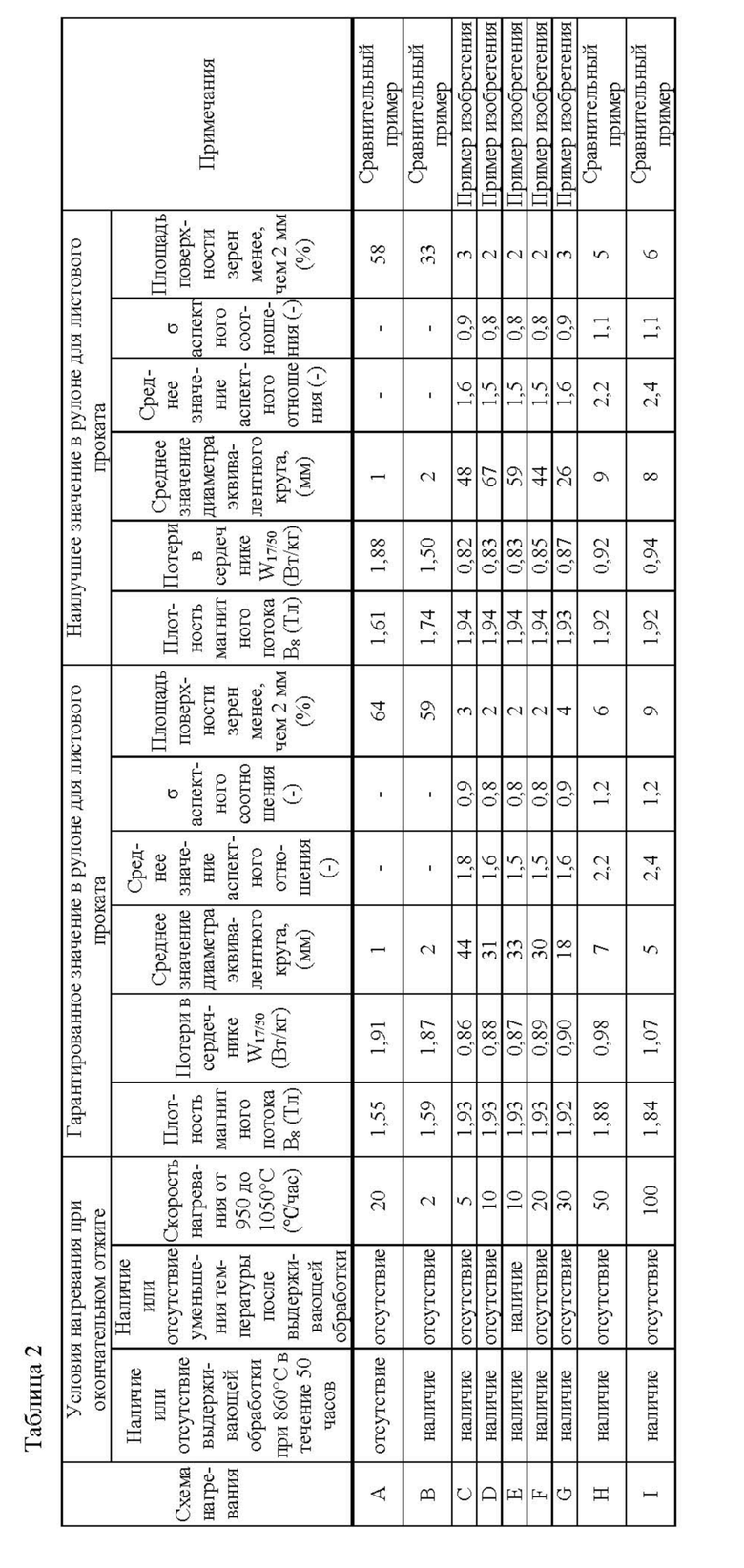

При нагревании от 860°С до 1220°С наличие или отсутствие выдерживающей обработки при температуре 860°С в течение 50 часов и скорости нагревания от 950 до 1050°С изменяют в рамках схем нагревания от А до Н, представленных в таблице 2. Термин «отсутствие» уменьшения температуры в таблице 2 обозначает проведение нагревания до высокой температуры после выдерживающей обработки, а термин «наличие» уменьшения температуры обозначает однократное уменьшение температуры до не более, чем 200°С после выдерживающей обработки, а вслед за этим проведение повторного нагревания.

Непрореагировавший отжиговый сепаратор удаляют с поверхности стального листа после окончательного отжига и на нее наносят изолирующее покрытие на фосфатной основе, создающее натяжение. После этого проводят правильный отжиг для спекания покрытия и правки стального штрипса для получения листового проката.

Образцы для испытаний для измерения магнитных свойств отбирают из пяти положений: 0 м, 1000 м, 2000 м, 3000 м и 4000 м в продольном направлении полученного таким образом листа, имеющего полную длину около 4000 м, для измерения плотность магнитного потока B8 при силе намагничивания 800 А/м и величины потерь в железе W17/50 при амплитуде плотности магнитного потока 1,7 Тл и частоте 50 Гц. Результаты измерения также показаны в таблице 2, в которой наихудшие значения В8 и W17/50 в рулоне принимаются за гарантированные значения в рулоне, в то время как наилучшие значения В8 и W17/50 в рулоне принимаются за наилучшие значения в рулоне.

Кроме того, микрофотографию области 1000 мм центрального участка образца в направлении ширины и 500 мм по длине в направлении прокатки подвергают обработке изображений для измерения среднего значения диаметра эквивалентного круга, среднего значения аспектного отношения, представленного как (длина в направлении прокатки) / (длина в направлении, перпендикулярном направлению прокатки)), и среднеквадратичное отклонение σ для кристаллических зерен в этой области, и отношение общей площади кристаллических зерен, имеющих диаметр эквивалентного круга менее 2 мм. Измеренные результаты также продемонстрированы в таблице 2.

Как это видно из данных результатов, в схеме нагревания А, в которой не проводят выдерживающую обработку при 860°С в течение 50 часов по ходу нагревания при окончательном отжиге, и в схеме нагревания В, в которой скорость нагревания от 950 до 1050°С составляет всего лишь 2°С/час, гарантированное значение в рулоне является неудовлетворительным вследствие отсутствия однородного развития вторичной рекристаллизации в рулоне, в то время как в схемах нагревания от С до G, в которых нагревание проводят при скорости нагревания, составляющей не менее, чем 5°С/час, после выдерживающей обработки при 860°С в течение 50 часов, вторичная рекристаллизация развивается стабильно, и магнитные свойства улучшаются по всей длине рулона. Как следует из сопоставления схем нагревания D и Е, отсутствует различие магнитных свойств между случаем, в котором продолжают нагревание до более высокой температуры после выдерживающей обработки, и случаем, в котором температуру однократно уменьшают до не более, чем 200°С после выдерживающей обработки, а вслед за этим проводят повторное нагревание до более высокой температуры. Однако, в схемах нагревания Н и I, в которых скорость нагревания после выдерживающей обработки превышает 30°С/час, имеет место тенденция к незначительному ухудшению магнитных свойств.

В условиях улучшения магнитных свойств для гарантированного значения в рулоне кристаллические зерна листового проката характеризуются средним значением диаметра эквивалентного круга, составляющим не менее, чем 10 мм, аспектным отношением, составляющим менее, чем 2,0, и среднеквадратическим отклонением σ, составляющим не более, чем 1,0.

Что касается причины улучшения магнитных свойств в результате надлежащего проведения выдерживающей обработки в процессе нагревания окончательного отжига, как это упоминалось выше, даже при проведении последующего нагревания при низкой скорости нагревания, то изобретатели полагают следующее.

Цель проведения выдерживающей обработки при температуре 860°С в течение 50 часов до прохождения вторичной рекристаллизации в процессе нагревания заключается в придании однородности температуре в рулоне. Однако, оствальдовский рост для частиц AlN, исполняющих функцию ингибитора, поступательно протекает даже при выдерживающей обработке, что в результате приводит к их укрупнению и ухудшению эксплуатационных характеристик ингибитора. Поэтому в предшествующем уровне техники необходимо проводить быстрое нагревание в высокотемпературной зоне (от 950 до 1050°С), где развивается последующая вторичная рекристаллизация. С другой стороны, в изобретении отношение между содержанием раств. Al и N в стальном слябе регулируют в пределах диапазона, меньшего, чем в предшествующем уровне техники, таким образом, что оствальдовский рост для AlN подавляется вплоть до завершения выдерживающей обработки при окончательном отжиге. Поэтому возможным является смещение в высокотемпературную зону, где развивается вторичная рекристаллизация, при одновременном сохранении мелкими зерен, подвергнутых первичной рекристаллизации, или сохранении высокой движущей силы для вторичной рекристаллизации таким образом, что отсутствует необходимость проведения быстрого нагревания. Помимо этого, возможным является проведение нагревания при низкой скорости таким образом, что дополнительно уменьшается различие температур в рулоне, и, таким образом, вторичная рекристаллизация может стабильно развиваться на всей длине рулона.

Причину, по которой кристаллические зерна в листовом прокате имеют средний диаметра эквивалентного круга не менее, чем 10 мм, среднее значение аспектного отношения менее, чем 2,0, и среднеквадратическое отклонение не более, чем 1,0, в условиях улучшения магнитных свойств, полагают следующей. В вышеупомянутых условиях может быть развита вторичная рекристаллизация при одновременном сохранении высокой движущей силы для вторичной рекристаллизации, и формируется большее количество крупных подвергнутых вторичной рекристаллизации структур, характеризующихся низким аспектным отношением. В результате также подавляется и формирование кристаллических зерен, имеющих диаметр эквивалентного круга составляющий менее, чем 2 мм.

Изобретение было сделано на основании вышеизложенных новых знаний.

Ниже будет описан текстурированный лист из электротехнической стали, соответствующая изобретению.

Среднее значение диаметра эквивалентного круга для кристаллических зерен: от 10 до 100 мм

Нетекстурированный лист из электротехнической стали, соответствующий изобретению, должен иметь диаметр эквивалентного круга кристаллических зерен в кристаллической структуре после вторичной рекристаллизации, в среднем в диапазоне от 10 до 100 мм. При среднем значении диаметра эквивалентного круга менее, чем 10 мм, хорошие магнитные свойства получены быть не могут, как это как это следует из вышеуказанных экспериментальных результатов. С другой стороны, если он превышает 100 мм, ширина магнитных доменов увеличивается на 180°, что ухудшает (увеличивает) потери в сердечнике. В целях получения лучших магнитных свойств это значение предпочтительно находится в диапазоне от 30 до 80 мм.

Общая площадь поверхности кристаллических зерен, имеющих диаметр эквивалентного круга менее, чем 2 мм: не более, чем 1%

В целях получения лучших магнитных свойств у нетекстурированного листа из электротехнической стали, соответствующего изобретению, общая площадь поверхности для кристаллических зерен, имеющих диаметр эквивалентного круга, составляющий менее, чем 2 мм, в кристаллической структуре после вторичной рекристаллизации предпочтительно составляет не более, чем 1%. Это связано с тем, что отношение общей площади, превышающее 1%, приводит к уменьшению среднего значения диаметра эквивалентного круга кристаллических зерен. Предпочтительно она должна составлять не более 0,5% для получения лучших магнитных свойств.

Среднее значение аспектного отношения кристаллических зерен: менее, чем 2,0, и его среднеквадратическое отклонение: не более, чем 1,0

Нетекстурированный лист из электротехнической стали, соответствующий изобретению, должен иметь среднее значение аспектного отношения кристаллических зерен в кристаллической структуре после вторичной рекристаллизации, определяемого как отношением (длина в направлении прокатки)/(длина в направлении, перпендикулярном направлению прокатки), составляющее менее, чем 2,0, и среднеквадратическое отклонение σ, составляющее не более, чем 1,0. Как следует из вышеприведенных экспериментальных результатов, при среднем значении аспектного отношения, составляющем не менее, чем 2,0, и среднеквадратическом отклонении σ, превышающем 1,0, хорошие магнитные свойства получены быть не могут. В целях получения улучшенных магнитных свойств среднее значение аспектного отношения предпочтительно составляет не более, чем 1,5, а его среднеквадратическое отклонение σ предпочтительно составляет не более, чем 0,7.

Ниже будет описан химический состав стального сляба в качестве материала исходного сырья для текстурированного листа из электротехнической стали, соответствующей изобретению.

С: от 0,02 до 0,10 мас.%

С представляет собой элемент, необходимый для улучшения структуры горячекатаного листа при использовании превращения γ-α, обусловленного горячей прокаткой и отжигом в зоне горячих состояний. При содержании С, составляющем менее, чем 0,02 мас.%, эффект улучшения структуры горячекатаного листа является незначительным, и получение желательной текстуры первичной рекристаллизации затруднено. С другой стороны, при содержании С, превышающем 0,10 мас.%, не только увеличивается нагрузка по обезуглероживанию, но также и само обезуглероживание становится неполным, что возможно стимулирует магнитное старение в листовом прокате. Поэтому содержание С задают, попадающим в диапазон от 0,02 до 0,10 мас.%. Предпочтительно он находится в диапазоне от 0,03 до 0,08 мас.%.

Si: от 2,0 до 5,0 мас.%

Si представляет собой элемент, эффективный для увеличения электрического сопротивления стали, что уменьшает потери на вихревые токи в качестве части потерь в сердечнике. При содержании Si, составляющем менее, чем 2,0 мас.%, электрическое сопротивление является настолько маленьким, что хорошие характеристики потерь в сердечнике получены быть не могут. Когда содержание Si, добавленного к стальному листу, составляет не более, чем 11 мас.%, электрическое сопротивление монотонно увеличивается, в то время как при содержании Si, превышающем 5,0 мас.%, обрабатываемость в значительной степени уменьшается, и производство листа в результате прокатки является затруднительным. Поэтому содержание Si задают попадающим в диапазон от 2,0 до 5,0 мас.%. Предпочтительно он находится в диапазоне от 3,0 до 4,0 мас.%.

Mn: от 0,01 до 0,30 мас.%

Mn формирует выделения MnS и MnSe, которые исполняют функцию ингибитора в процессе нагревания окончательного отжига, и подавляет нормальный рост зерен и является важным элементом при производстве текстурированного листа из электротехнической стали. Однако, при содержании Mn, составляющем менее, чем 0,01 мас.%, абсолютное количество ингибитора является недостаточным, что вызывает дефицит силы подавления нормального роста зерен. С другой стороны, при содержании Mn, превышающем 0,30 мас.%, сляб необходимо нагревать при высокой температуре для полного растворения Mn с образованием твердого раствора в процессе нагревания сляба до горячей прокатки. Также укрупняются частицы ингибитора в результате оствальдовского роста, что вызывает дефицит силы подавления нормального роста зерен. Поэтому уровень содержания Mn задают попадающим в диапазон от 0,01 до 0,30 мас.%. Предпочтительно он находится в диапазоне от 0,05 до 0,20 мас.%.

раств. Al: от 0,01 до 0,04 мас.%

Al формирует выделения AlN, выполняющие функцию ингибитора для подавления нормального роста зерен при отжиге вторичной рекристаллизации, так что он является важным элементом в текстурированном листе из электротехнической стали. При содержании Al, составляющем менее, чем 0,01 мас.%, в качестве растворимого в кислоте Al (раств. Al) абсолютное количество ингибитора является недостаточным, что вызывает дефицит силы подавления нормального роста зерен. С другой стороны, при превышении раств. Al количества 0,04 мас.% укрупняются частицы AlN в результате оствальдовского роста, что вызывает дефицит силы подавления нормального роста зерен. Поэтому уровень содержания Al задают попадающим в диапазон от 0,01 до 0,04 мас.%. Предпочтительно он находится в диапазоне от 0,015 до 0,030 мас.%.

N: от 0,004 до 0,020 мас.%

N связывается с Al с образованием AlN в качестве ингибитора. При содержании, составляющем менее, чем 0,004 мас.%, абсолютное количество ингибитора является недостаточным, что вызывает дефицит силы подавления нормального роста зерен. С другой стороны, при содержании, превышающем 0,020 мас.%, сляб может вспучиваться при горячей прокатке. Поэтому уровень содержания N задают попадающим в диапазон от 0,004 до 0,020 мас.%. Предпочтительно он находится в диапазоне от 0,006 до 0,010 мас.%.

Один или оба из S и Se: от 0,002 до 0,040 мас.% в сумме

S и Se связываются с Mn с образованием MnS и MnSe в качестве ингибитора. Однако, если количество элементов составляет менее, чем 0,002 мас.%, индивидуально или в сумме, эффект не может быть получен в достаточной степени. С другой стороны, при содержании, превышающем 0,040 мас.%, укрупняются частицы ингибитора в результате оствальдовского роста, что вызывает дефицит силы подавления нормального роста зерен. Поэтому содержание S и Se задают попадающими в диапазон от 0,002 до 0,040 мас.%. Предпочтительно они находятся в диапазоне от 0,005 до 0,030 мас.%.

Важно, что стальной сляб, используемый в изобретении, имеет, помимо удовлетворения вышеуказанному химическому составу, отношение (раств. Al/N) содержания раств. Al к N (мас.%), которое удовлетворяет отношению следующего далее уравнения (1) касающегося толщины листа d (мм) или конечной толщины листа d (мм) после холодной прокатки:

4d + 0,80 ≤ раств. Al/N ≤ 4d + 1,50 (1)

Причина этого упомянута ранее.

В изобретении важно, чтобы значение (раств. Al/N) непосредственно перед вторичной рекристаллизацией при окончательном отжиге находилось в надлежащем диапазоне в соответствии с конечной толщиной листа d (мм) и содержание раств. Al в стальном слябе. Содержание N может быть отрегулировано так, чтобы удовлетворять уравнению (1), путем проведения азотирования на любом из этапов до того, как вторичная рекристаллизация произойдет при окончательном отжиге.

Стальной сляб, используемый в изобретении, содержит Fe и неизбежные примеси в качестве остатка, отличного от вышеупомянутых ингредиентов. Для дополнительного улучшения магнитных свойств в дополнение к вышеупомянутым ингредиентам могут содержаться Ni, Sb, Sn, Cu, Cr, P, Mo, Ti, Nb, V, B, Bi, Te и Ta в количествах в диапазонах Ni: от 0,01 до 1,00 мас.%, Sb: от 0,005 до 0,50 мас.%, Sn: от 0,005 до 0,50 мас.%, Cu: от 0,01 до 0,50 мас.%, Cr: от 0,01 до 0,50 мас.%, P: от 0,005 до 0,50 мас.%, Mo: от 0,005 до 0,10 мас.%, Ti: от 0,001 до 0,010 мас.%, Nb: от 0,001 до 0,010 мас.%, V: от 0,001 до 0,010 мас.%, B: от 0,0002 до 0,0025 мас.%, Bi: от 0,005 до 0,50 мас.%, Te: от 0,0005 до 0,010 мас.% и Ta: от 0,001 до 0,010 мас.%. Все из Ni, Sb, Sn, Cu, Cr, P, Mo, Ti, Nb, V, B, Bi, Te и Ta представляют собой элементы, подходящие для улучшения магнитных свойств. Однако, когда содержание каждого элемента является меньшим, чем нижнее предельное значение вышеупомянутого диапазона, эффект улучшения магнитных свойств является неудовлетворительным, в то время как, когда каждый компонент превышает верхнее предельное значение вышеупомянутого диапазона, вторичная рекристаллизация становится нестабильной, что приводит к ухудшению магнитных свойств.

Ниже будет описан способ производства текстурированного листа из электротехнической стали, соответствующей изобретению, при использовании вышеупомянутого стального сляба.

В способе производства текстурированного листа из электротехнической стали, соответствующего изобретению, стальной сляб, характеризующийся вышеупомянутым химическим составом, сначала нагревают до высокой температуры, составляющей не менее, чем 1250°С, а после этого подвергают горячей прокатке. При температуре нагревания сляба, составляющей менее, чем 1250°С, растворение добавленных элементов, образующих ингибитор, с образованием твердого раствора в стали является недостаточным. Предпочтительная температура нагревания сляба находится в диапазоне от 1300 до 1450°С. Средства для нагревания сляба могут быть любыми хорошо известными средствами, такими как газовая печь, печь индукционного нагревания, токопроводящая печь и тому подобное. Также может быть проведена горячая прокатка после нагревания сляба в обычно известных условиях, и на нее конкретных ограничений не накладывают.

Стальной лист (горячекатаный лист) после горячей прокатки может быть подвергнут отжигу в зоне горячих состояний в целях улучшения структуры горячекатаного листа. Отжиг в зоне горячих состояний предпочтительно проводят в условиях температуры томления: от 800 до 1200°С и времени томления: от 2 до 300 секунд. При температуре томления, составляющей менее, чем 800°С, и/или времени томления, составляющем менее, чем 2 секунды, эффект улучшения структуры горячекатаного листа не может быть получен в достаточной степени, и желательная структура после отжига в зоне горячих состояний не может быть получена вследствие сохранения нерекристаллизованного участка. С другой стороны, при температуре томления, превышающей 1200°С, и/или времени томления, превышающем 300 секунд, поступательно протекает оствальдовский рост для AlN, MnSe и MnS, и сила подавления ингибитора, необходимая для вторичной рекристаллизации, является недостаточной, что вызывает ухудшение магнитных свойств.

Далее горячекатаный лист после горячей прокатки или после отжига в зоне горячих состояний подвергают однократной холодной прокатке или двух и более кратным или холодным прокаткам, включающим промежуточный отжиг между ними, для получения холоднокатаного листа, характеризующегося конечной толщиной листа. Промежуточный отжиг может быть проведен в обычных известных условиях, и его предпочтительно проводят при температуре томления в диапазоне от 800 до 1200°С в течение времени томления в диапазоне от 2 до 300 секунд. При температуре томления, составляющей менее, чем 800°С, и/или времени томления, составляющем менее, чем 2 секунды, нерекристаллизованная структура сохраняется, что делает затруднительным получение структуры из регулярных зерен в результате проведения первичной рекристаллизации. В соответствии с этим, желательные зерна, подвергнутые вторичной рекристаллизации, получены быть не могут, что стимулирует ухудшение магнитных свойств. С другой стороны, при температуре томления, превышающей 1200°С, и/или времени томления, превышающем 300 секунд, успешно протекает оствальдовский рост для AlN, MnSe и MnS, что вызывает дефицит силы подавления ингибитора, необходимой для вторичной рекристаллизации. Таким образом, вторичная рекристаллизация затрудняется, что приводит к ухудшению магнитных свойств.

Также охлаждение после томления при промежуточном отжиге предпочтительно проводят от 800 до 400°С при скорости охлаждения в диапазоне от 10 до 200°С/сек. При скорости охлаждения, составляющей менее, чем 10°С/сек, успешно протекает укрупнение частиц карбида, и, таким образом, уменьшается эффект улучшения текстуры при последующей холодной прокатке и отжиге первичной рекристаллизации таким образом, что магнитные свойства имеют тенденцию к ухудшению. С другой стороны, при скорости охлаждения от 800 до 400°С, превышающей 200°С/сек, формируется твердая мартенситная фаза, и желательная структура не может быть получена после первичной рекристаллизации, что может стимулировать ухудшение магнитных свойств.

Текстурированный лист из электротехнической стали, соответствующий изобретению, характеризуется толщиной листового проката (конечной толщиной листа при холодной прокатке) в диапазоне от 0,15 до 0,23 мм. Когда изобретение применяют к стальному листу, имеющему толщину листа более 0,23 мм, движущая сила для вторичной рекристаллизации становится чрезмерной, и дисперсия вторично рекристаллизованных зерен из ориентации Госса может увеличиваться. С другой стороны, при толщине, составляющей менее, чем 0,15 мм, стабильное развитие вторичной рекристаллизации является затруднительным даже при использовании изобретения, а также относительно большой становится доля изолирующего покрытия, что уменьшает плотность магнитного потока, и производство листа в результате прокатки становится затруднительным.

В способе производства, соответствующем изобретению, между проходами холодной прокатки с достижением конечной толщины листа (окончательная холодная прокатка) может быть применено старение или теплая прокатка.

Предпочтительным является проведение для холоднокатаного листа, который был подвергнут холодной прокатке для получения конечной толщины листа, отжига первичной рекристаллизации в сочетании с обезуглероживающим отжигом во влажной водородной атмосфере, регулируемой для получения значения РН2О/РН2 > 0,1 при температуре в диапазоне от 700 до 1000°С. При температуре обезуглероживающего отжига, составляющей менее, чем 700°С, реакция обезуглероживания может протекать в недостаточной степени, и реакция обезуглероживания может не достичь содержания С не более, чем 0,005 мас.%, что не стимулирует возникновения магнитного старения, и, помимо этого, желательная структура, подвергнутая первичной рекристаллизации, не может быть получена вследствие сохранения нерекристаллизованных участков. С другой стороны, температура томления, превышающая 1000°С, может стимулировать прохождение вторичной рекристаллизации. Более предпочтительно температура обезуглероживания попадает в диапазон от 800 до 900°С. Помимо этого, уровень содержания С после обезуглероживающего отжига предпочтительно составляет не более, чем 0,003 мас.%.

Текстуру первичной рекристаллизации, подходящую для текстурированного листа из электротехнической стали, обладающего превосходными магнитными свойствами, получают в результате проведения отжига первичной рекристаллизации в сочетании с обзуглероживающим отжигом при одновременном удовлетворении вышеупомянутым условиям. В процессе нагревания отжига первичной рекристаллизации скорость нагревания от 500 до 700°С для стимулирования восстановления структуры после холодной прокатки предпочтительно составляет не менее, чем 50°С/сек. Быстрое нагревание в пределах вышеупомянутой температурной зоны подавляет восстановление зерен, характеризующихся ориентацией Госса, и предпочтительно стимулирует прохождение рекристаллизации в высокотемпературной зоне. Таким образом, увеличивается доля зерен, характеризующихся ориентацией Госса, в структуре, подвергнутой первичной рекристаллизации, что обеспечивает стабильное развитие вторичной рекристаллизации, и, помимо этого, увеличивается плотность магнитного потока при одновременном разделении кристаллических зерен после вторичной рекристаллизации, в результате чего могут быть улучшены характеристики потерь в сердечнике. Более предпочтительно она составляет не менее, чем 80°С/сек.

При отжиге первичной рекристаллизации в сочетании с обезуглероживающим отжигом атмосфера при быстром нагревании предпочтительно является окислительной атмосферой, которая является подходящей для обезуглероживания (например, РН2О/РН2 > 0,1). Когда трудно создать атмосферу окисления из-за ограничения оборудования или тому подобного, это может быть атмосфера PH2O/PH2 ≤ 0,1, поскольку реакция обезуглероживания в основном протекает около 800°C, что выше, чем быстрый нагрев температурной зоны. Когда обезуглероживание является важным, отжиг первичной рекристаллизации, сопровождающийся быстрым нагреванием, и обезуглероживающий отжиг могут быть проведены раздельно.

После этого на поверхность холоднокатаного листа, подвергнутого первичному рекристаллизационному отжигу в сочетании с обезуглероживающим отжигом, наносят отжиговый сепаратор, состоящим, в основном, например, из MgO, сушат и подвергают наиболее важной стадии изобретения, или окончательный отжиг. Окончательный отжиг в способе производства текстурированного листа из электротехнической стали при использовании ингибитора при вторичной рекристаллизации обычно содержит отжиг вторичной рекристаллизации для стимулирования прохождения вторичной рекристаллизации и очистительной обработки для удаления ингредиента, образующего ингибитор, и тому подобного. При очистительной обработке стальной лист обычно нагревают вплоть до приблизительно 1200°С. Также очистительная обработка может быть проведена в сочетании с формированием форстеритного покрытия на поверхности стального листа.

При окончательном отжиге, соответствующем изобретению, для стального листа необходимо проводить выдерживающую обработку для выдерживания листа в температурной зоне, соответствующей более, чем 850°С, но не более, чем 950°С, до начала вторичной рекристаллизации в процессе нагревания в течение от 5 до 200 часов, впоследствии нагревание от 950 до 1050°С при скорости нагревания в диапазоне от 5 до 30°С/час для завершения вторичной рекристаллизации или, после выдерживающей обработки, однократное охлаждение до не более, чем 700°С и повторное нагревание и нагревание от 950 до 1050°С при скорости нагревания в диапазоне от 5 до 30°С/час для завершения вторичной рекристаллизации, а после этого стальной лист дополнительно нагревают и подвергают очистительной обработке в результате выдерживания листа при не менее, чем 1100°С в течение не менее, чем 2 часов.

Ниже будет конкретно описан каждый технологический процесс окончательного отжига, соответствующего изобретению.

Прежде всего, причина проведения выдерживающей обработки в температурной зоне, соответствующей более, чем 850°С, но не более, чем 950°С, в течение от 5 до 200 часов заключается в создании однородной температуры в рулоне и однородном развитии вторичной рекристаллизации при последующем нагревании до более высокотемпературной зоны в результате выдерживания листа в течение продолжительного периода времени при температуре, только слегка меньшей, чем температура, при которой происходит вторичная рекристаллизация. При температуре в ходе выдерживающей обработки, составляющей не более, чем 850°С, имеет место большое различие между температурой в высокотемпературной зоне, где протекает вторичная рекристаллизация, и температурой при выдерживающей обработке, что в результате приводит к получению неоднородной температуры в рулоне во время нагревания до высокотемпературной зоны. С другой стороны, если она превышает 950°С в рулоне может локально развиваться вторичная рекристаллизация. Помимо этого, при времени выдерживающей обработки, составляющей менее, чем 5 часов, эффект придания однородности температуре в рулоне не может быть получен в достаточной степени, и вторичная рекристаллизация развивается неоднородно. С другой стороны, при времени более 200 часов вышеупомянутый эффект насыщается, и стимулируется уменьшение производительности. Предпочтительно оно попадает в диапазон от 10 до 100 часов. В данном случае время выдерживающей обработки определяют как время, когда температура стального листа в наиболее холодной точке в рулоне остается на уровне температуры, составляющей более, чем 850°С, но не более, чем 950°С.

Выдерживающая обработка может быть томильной обработкой для сохранения указанной температуры, составляющей более, чем 850°С, но не более, чем 950°С, или медленного нагревания в виде постепенного нагревания от температуры, составляющей более, чем 850°С, до температуры, составляющей не более, чем 950°С, при затрачивании от 5 до 200 часов. Также томильная обработка и медленное нагревание могут быть проведены в сочетании.

При нагревании до высокотемпературной зоны, вызывающей вторичную рекристаллизацию после выдерживающей обработки, скорость нагревания от 950 до 1050°С должна находиться в диапазоне от 5 до 30°С/час. Когда скорость нагрева составляет менее 5°C/ч, нормальный рост зерна первичных рекристаллизованных зерен возникает в значительной степени, и, следовательно, движущая сила для вторичной рекристаллизации уменьшается, что затрудняет развитие вторичной рекристаллизации. С другой стороны, когда скорость нагрева превышает 30°C/час, заостренность вторично рекристаллизованных зерен в ориентации Госса уменьшается, и магнитные свойства имеют тенденцию к ухудшению, как видно из таблицы 2, которая была показана ранее.

Помимо этого, нагревание до высокотемпературной зоны для вторичной рекристаллизации после выдерживающей обработки до вторичной рекристаллизации может быть продолжено после выдерживающей обработки или проведено после однократного уменьшения температуры до не более, чем 700°С после выдерживающей обработки и вслед за этим повторного нагревания.

Затем стальной лист после завершения вторичной рекристаллизации в высокотемпературной зоне подвергают очистительной обработке для удаления ингредиента, образующего ингибитор, или примесных элементов, добавленных к материалу стали исходного сырья (слябу) или дополнительному формированию форстеритного покрытия. Очистительную обработку необходимо проводить путем выдерживания температуры, составляющей не менее, чем 1100°С, в водородной атмосфере в течение не менее, чем 2 часов, а, говоря конкретно, в результате выдерживания температуры в диапазоне от 1150 до 1250°С в течение от 2 до 20 часов. Количество образующих ингибитор ингредиентов, содержащихся в стальном листе, или Al, N, S и Se может быть уменьшено до уровня неизбежной примеси в результате проведения очистительной обработки.

Помимо этого, выдерживающая обработка может быть проведена после отжига для завершения вторичной рекристаллизации или может быть проведена в результате однократного уменьшения температуры до не более, чем 700°С после отжига вторичной рекристаллизации, а вслед за этим повторного нагревания.

Газовая атмосфера при окончательном отжиге может использовать единственный газ, выбираемый из N2, H2 и Ar, или газ, смешанный из них. В общем случае в процессе нагревания и процессе охлаждения при температуре, составляющей не более, чем 850°С, используют газообразный N2, а в более высокотемпературной зоне используют единственный газ H2 или Ar или смешанный газ из Н2 и N2 или смешанный газ из Н2 и Ar. Помимо этого, очистка успешно протекает при использовании газообразного Н2 в качестве атмосферы очистительной обработки.

После этого на стальной лист, подвергнутый окончательному отжигу, наносят изолирующее покрытие и проводят стадию правильного отжига после удаления с поверхности стального листа непрореагировавшего отжигового сепаратора для получения желательной текстурированного листа из электротехнической стали (листовой прокат).

В текстурированном листе из электротехнической стали (листовой прокат), произведенном при удовлетворении вышеупомянутым условиям, количество С уменьшают до не более, чем 0,0050 мас.% на стадии отжига первичной рекристаллизации в сочетании с обезуглероживающим отжигом, а количество S, Se, Al и N в качестве образующего ингибитор ингредиента, отличного от Mn, уменьшают до уровня неизбежной примеси (не более, чем 0,0030 мас.%) при использовании стадии окончательного отжига. В процессе производства композиция из Si и Mn в качестве существенного ингредиента, отличного от вышеупомянутых ингредиентов, и Ni, Sb, Sn, Cu, Cr, P, Mo, Ti, Nb, V, B, Bi, Te и Та в качестве произвольно добавляемого ингредиента не изменяется, и химический состав стального сляба в качестве материала исходного сырья выдерживается в том виде, как есть. Помимо этого, предпочтительный уровень содержания С в листовом прокате составляет не более, чем 0,0030 мас.%, и содержание каждого из S, Se, Al и N составляет не более, чем 0,0020 мас.%.

Текстурированный лист из электротехнической стали, произведенный при удовлетворении вышеупомянутым условиям, также характеризуется чрезвычайно высокой плотностью магнитного потока и низкими потерями в сердечнике после вторичной рекристаллизации. В данном случае термин «высокая плотность магнитного потока» обозначает предпочтительный рост при вторичной рекристаллизации только ориентации в окрестности ориентации Госса в качестве идеальной ориентации. Как известно, скорость роста зерен, подвергнутых вторичной рекристаллизации, увеличивается, когда ориентация зерен, подвергнутых вторичной рекристаллизации, находится в окрестности ориентации Госса. Поэтому высокая плотность магнитного потока также указывает на укрупнение зерен, подвергнутых вторичной рекристаллизации. Однако, укрупнение зерен, подвергнутых вторичной рекристаллизации, является выгодным с точки зрения уменьшения потерь на гистерезис, но невыгодным с точки зрения уменьшения потерь на вихревые токи.

С точки зрения уменьшения потерь в сердечнике, которые представляют собой сумму из потерь на гистерезис и потерь на вихревые токи, предпочтительным является проведение обработки, разделяющей магнитные домены, на любой из стадий после чистовой холодной прокатки для получения толщины листового проката. Разделение магнитных доменов может уменьшить потери на вихревые токи, которые были увеличены в результате укрупнения зерен, подвергнутых вторичной рекристаллизации, а также могут быть получены чрезвычайно низкие потери в сердечнике совместно с увеличением степени интегрирования с ориентацией Госса и уменьшением потерь на гистерезис в результате высокой степени очистки.

Подразделение магнитных доменов может уменьшить потерю вихревых токов, которая была увеличена за счет укрупнения вторично рекристаллизованных зерен, а также может быть получена чрезвычайно низкая потеря железа вместе с увеличением степени интеграции в ориентацию Госса и уменьшением потеря гистерезиса при высокой степени очистки. В качестве способа разделения магнитных доменов может использоваться хорошо известный термостойкий тип или не термостойкий тип магнитного разделения доменов. Эффект разделения магнитных доменов может проникать внутрь стального листа в направлении толщины путем облучения электронным пучком или лазерным лучом поверхности стального листа после вторичной рекристаллизации, так что можно получить отличные свойства потерь в сердечнике по сравнению с другими обработками для разделения магнитного домена, такими как процесс травления или тому подобное.

Примеры

Пример 1

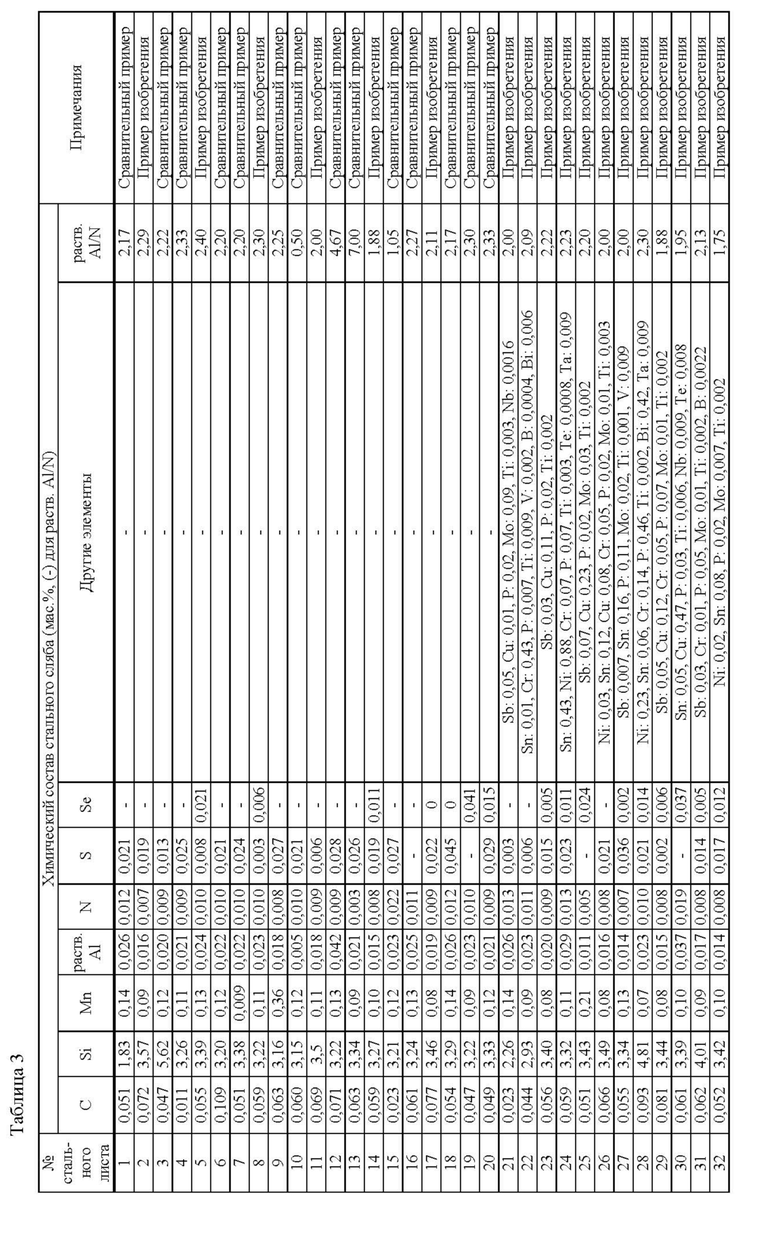

Стальной сляб, характеризующийся различным химическим составом, продемонстрированным в таблице 3, подвергают нагреванию до 1380°С и горячей прокатке для получения горячекатаного листа, характеризующегося толщиной листа 2,7 мм. Горячекатаный лист подвергают отжигу в зоне горячих состояний при 1050°С в течение 30 секунд, первой холодной прокатке для достижения промежуточной толщины листа 1,8 мм, промежуточному отжигу при 1080°С в течение 60 секунд и второй холодной прокатке (чистовой холодной прокатке) для получения холоднокатаного листа, характеризующегося конечной толщиной листа 0,23 мм. После этого холоднокатаный лист подвергают отжигу первичной рекристаллизации в сочетании с обезуглероживающим отжигом во влажной водородной атмосфере с составом 50 об.% Н2 – 50 об.% N2 (РН2О/РН2 : 0,41) при 860°С в течение 2 минут. В данном случае скорость охлаждения от 800 до 400°С при промежуточном отжиге задают на уровне 30°С/сек, а скорость нагревания от 500 до 700°С при отжиге первичной рекристаллизации задают на уровне 30°С/сек.

После этого проводят нанесение покрытия на поверхность стального листа при использовании отжигового сепаратора, в основном образованного из MgO, сушку и окончательный отжиг в сочетании с отжигом вторичной рекристаллизации и очистительную обработку, когда стальной лист нагревают вплоть до 930°С в атмосфере N2 при скорости нагревания 20°С/час, выдерживают при 930°С в течение 50 часов для выдерживающей обработки, нагревают от 930°С до 1150°С в смешанной атмосфере с составом 25 об.% N2 – 75 об.% H2 при скорости нагревания от 950 до 1050°С в 20°С/час, нагревают от 1150°С до 1240°С в атмосфере Н2 при скорости нагревания 5°С/час, подвергают, кроме того, очистительной обработке в атмосфере Н2 при 1240°С в течение 10 часов, а после этого охлаждают до не более, чем 800°С в атмосфере N2. После окончательного отжига с поверхности стального листа удаляют непрореагировавший отжиговый сепаратор и на поверхность стального листа наносят изолирующее покрытие на фосфатной основе, создающее натяжение, и осуществляют правильный отжиг для спекания покрытия и правки стального штрипса для получения листового проката.

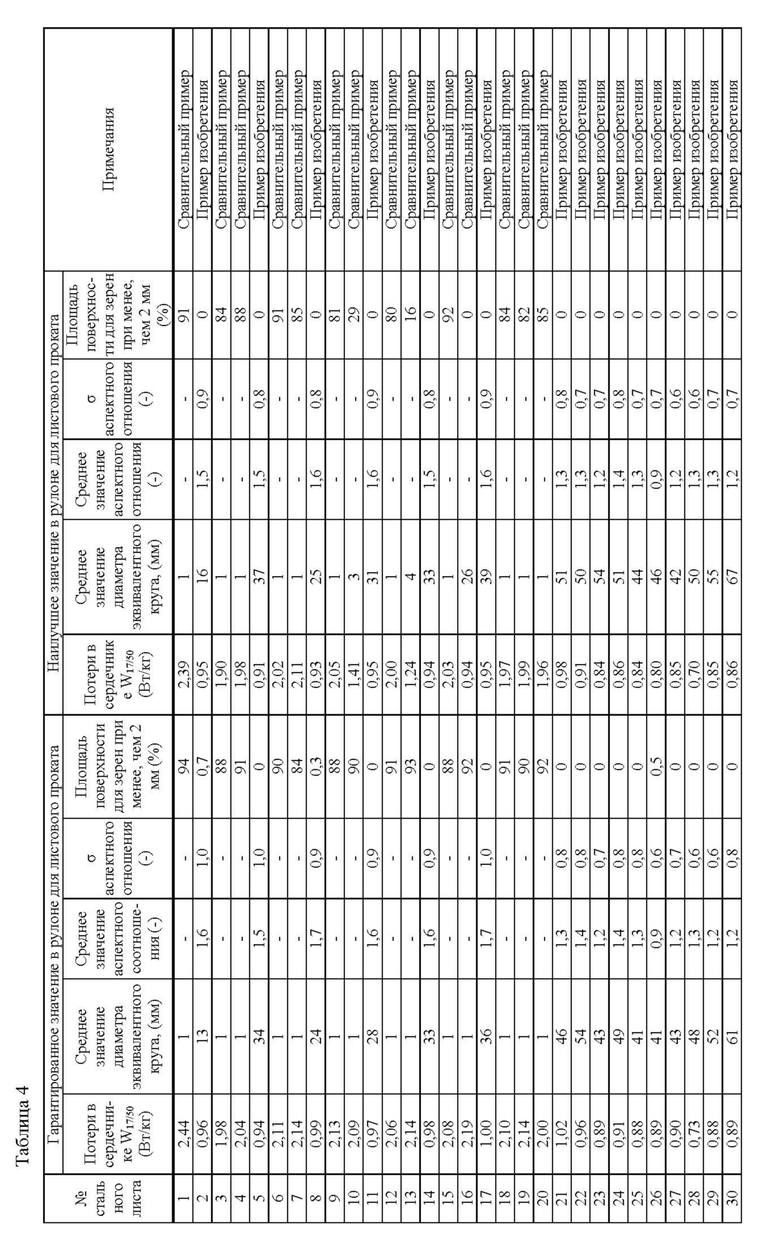

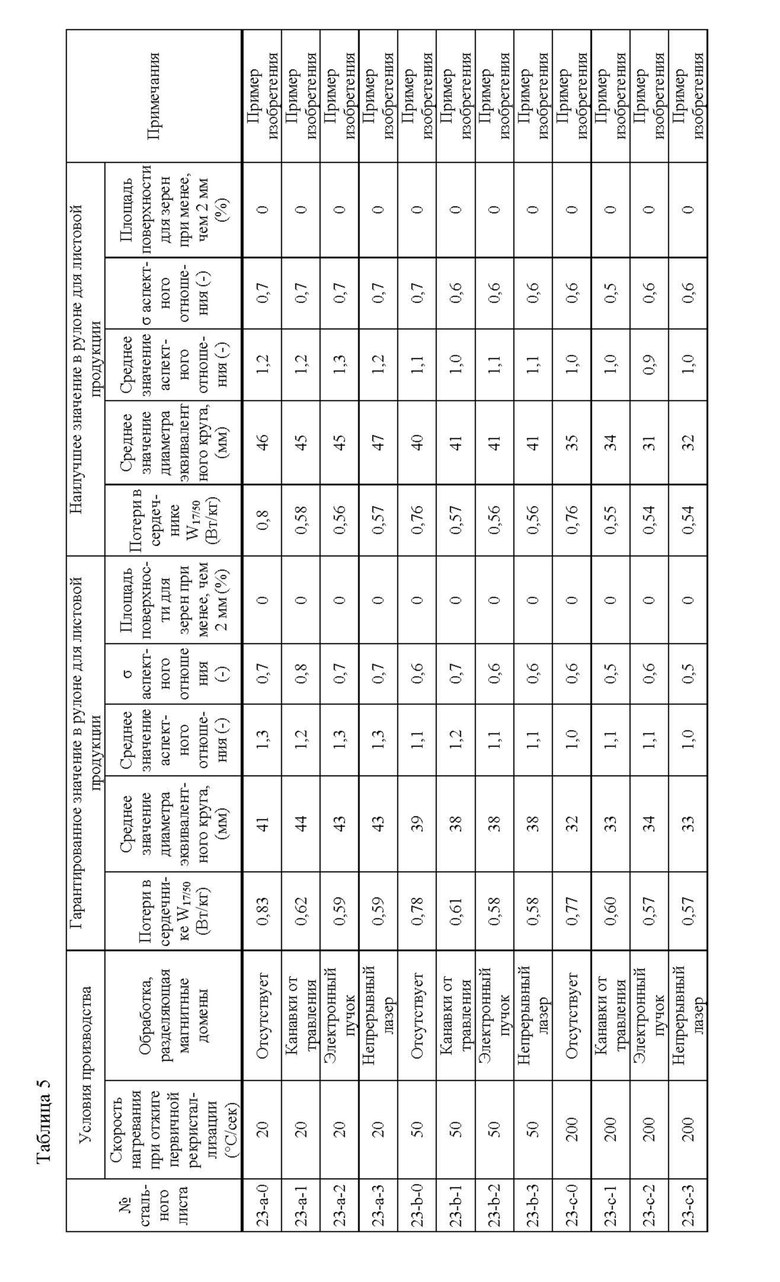

Образцы для испытаний для измерения магнитных свойств отбирают из 5 положений: 0 м, 1000 м, 2000 м, 3000 м и 4000 м в продольном направлении полученного таким образом листового проката, имеющего полную длину около 4000 м, для измерения значение потерь в сердечнике W17/50 при плотности магнитного потока 1,7 Тл, причем наихудшее значение потерь в сердечнике в пяти положениях определяется как гарантированное значение в рулоне, а наилучшее значение потерь в сердечнике определяется как наилучшее значение в рулоне. Результаты измерения демонстрируются в таблице 4. Кроме того, микрофотографию области 1000 мм на центральном участке по ширине и 500 мм в направлении прокатки рулона подвергают обработке изображения для измерения среднего значения диметра эквивалентного круга, среднего значения аспектного отношения, представленного как (длина в направлении прокатки)/(длина в направлении, перпендикулярном направлению прокатки), и его среднеквадратического отклонения в кристаллических зернах в данной области, и отношение общей площади кристаллических зерен, имеющих диаметр эквивалентного круга менее 2 мм. Измеренные результаты также продемонстрированы в таблице 4. Как это видно из таблицы 4, листовой прокат, характеризующийся химическим составом, адаптированным к изобретению, характеристики потерь в сердечнике по всей длине рулона являются превосходными.

Пример 2

Стальной сляб, характеризующийся химическим составом для № 23 и использованный в примере 1 (примере изобретения), подвергают нагреванию до 1420°С и горячей прокатке для получения горячекатаного рулона, имеющего толщину листа 2,0 мм, который подвергают отжигу в зоне горячих состояний при 1100°С в течение 60 секунд и холодной прокатке для получения холоднокатаного листа, характеризующегося конечной толщиной листа 0,18 мм. После этого лист подвергают отжигу первичной рекристаллизации в сочетании с обезуглероживанием во влажной водородной атмосфере с составом 50 об.% Н2 – 50 об.% N2 (РН2О/РН2 : 0,44) при 830°С в течение 2 минут. В данном случае скорость охлаждения от 800 до 400°С при отжиге в зоне горячих состояний составляет 60°С/сек, а скорость нагревания от 500 до 700°С при отжиге первичной рекристаллизации различным образом изменяют, как это продемонстрировано в таблице 4.

После этого проводят нанесение покрытия на поверхность стального листа при использовании отжигового сепаратора, в основном образованного из MgO, сушку окончательный отжиг в сочетании с отжигом вторичной рекристаллизации и очистительную обработку, когда стальной лист нагревают до 900°С в атмосфере N2 при скорости нагревания 20°С/час, выдерживают при 900°С в течение 200 часов в виде выдерживающей обработки, нагревают от 900°С до 1150°С в смешанной атмосфере с составом 25 об.% N2 – 75 об.% H2 при скорости нагревания от 950 до 1050°С в 10°С/час, нагревают от 1150°С до 1200°С в атмосфере Н2 при 15°С/час, подвергают очистительной обработке при 1200°С в атмосфере Н2 в течение 20 часов, а после этого охлаждают до не более, чем 800°С в атмосфере N2. После окончательного отжига с поверхности стального листа удаляют непрореагировавший отжиговый сепаратор и проводят нанесение на стальной лист изолирующего покрытия на фосфатной основе, создающего натяжение, и правильный отжиг в целях спекания покрытия и правки стального штрипса для получения листового проката.

Кроме того, некоторый листовой прокат подвергают воздействию трех типов обработки, разделяющей магнитные домены, продемонстрированных в таблице 5. Путем травления формируют канавку, имеющую в ширину 60 мкм и в глубину 20 мкм, на поверхности одной стороны стального листа, который подвергают холодной прокатке для получения толщины 0,18 мм, в направлении, перпендикулярном направлению прокатки, с интервалом 5 мм в направлении прокатки. Также при использовании электронного пучка непрерывно облучают поверхность одной стороны листового проката в направлении, перпендикулярном направлению прокатки, в условиях ускоряющего напряжения 100 кВ, тока пучка 3 мА и интервала в направлении прокатки 5 мм. Кроме того, при использовании лазерного пучка проводят непрерывное облучение поверхности одной стороны листового проката в направлении, перпендикулярном направлению прокатки, в условиях диаметра пучка 0,3 мм, выходной мощности 200 Вт, скорости сканирования 100 м/сек и интервала в направлении прокатки 5 мм.

Образцы для испытаний для измерения магнитных свойств отбирают из 5 положений: 0 м, 1000 м, 2000 м, 3000 м и 4000 м в продольном направлении полученного таким образом листового проката, имеющего полную длину около 4000 м, для измерения значение потерь в сердечнике W17/50 при плотности магнитного потока 1,7 Тл, причем наихудшее значение потерь в сердечнике в пяти положениях определяется как гарантированное значение в рулоне, а наилучшее значение потерь в сердечнике определяется как наилучшее значение в рулоне. Результаты измерения демонстрируются в таблице 5. Кроме того, микрофотографию области 1000 мм на центральном участке по ширине и 500 мм в направлении прокатки рулона подвергают обработке изображения для измерения среднего значения диметра эквивалентного круга, среднего значения аспектного отношения, представленного как (длина в направлении прокатки)/(длина в направлении, перпендикулярном направлению прокатки), и его среднеквадратического отклонения в кристаллических зернах в данной области, и отношение общей площади кристаллических зерен, имеющих диаметр эквивалентного круга менее 2 мм. Результаты измерения также демонстрируются в таблице 5. Также обработке изображений подвергают микрофотографию области в 1000 мм на центральном участке в направлении по ширине и в 500 мм в направлении прокатки рулонной продукции в целях измерения среднего значения диаметра, эквивалентного кругу, среднего значения аспектного соотношения, представляемого соотношением (длина в направлении прокатки)/(длина в направлении, перпендикулярном направлению прокатки), и среднеквадратического отклонения у него для кристаллических зерен в данной области и совокупной площади поверхности для кристаллических зерен, имеющих диаметр эквивалентного круга и составляющий менее, чем 2 мм. Измеренные результаты также продемонстрированы в таблице 5.

Как это видно из таблицы 5, характеристики потерь в сердечнике улучшаются, когда увеличивается скорость нагревания от 500 до 700°С при отжиге первичной рекристаллизации, в то время как характеристики потерь в сердечнике улучшаются в результате проведения обработки, разделяющей магнитные домены, для всех скоростей нагревания, и эффект улучшения для облучения при использовании электронного пучка и облучения при использовании лазерного пучка является большим.

Изобретение относится к области металлургии, а именно к производству текстурированного листа из электротехнической стали, используемого в качестве материала железного сердечника электротехнических приборов. Сталь листа имеет химический состав, содержащий, мас.%: С: не более 0,005, Si: от 2,0 до 5,0, Mn: от 0,01 до 0,30, при необходимости по меньшей мере один элемент из Ni: от 0,01 до 1,00, Sb: от 0,005 до 0,50, Sn: от 0,005 до 0,50, Cu: от 0,01 до 0,50, Cr: от 0,01 до 0,50, P: от 0,005 до 0,50, Mo: от 0,005 до 0,10, Ti: от 0,001 до 0,010, Nb: от 0,001 до 0,010, V: от 0,001 до 0,010, B: от 0,0002 до 0,0025, Bi: от 0,005 до 0,50, Te: от 0,0005 до 0,010 и Ta: от 0,001 до 0,010, остальное – Fe и неизбежные примеси, и характеризуется структурой вторичной рекристаллизации, имеющей среднее значение диаметра эквивалентного круга кристаллических зерен в диапазоне от 10 до 100 мм, среднее значение аспектного отношения, представленного отношением (длина в направлении прокатки)/(длина в направлении, перпендикулярном направлению прокатки), составляющее менее чем 2,0, и среднеквадратическое отклонение аспектного отношения, составляющее не более чем 1,0. Изготавливаемые листы характеризуются хорошими магнитными свойствами и маленькой дисперсией по всей длине рулона даже при чрезвычайно маленькой толщине листа. 2 н. и 9 з.п. ф-лы, 1 ил., 5 табл., 2 пр.

1. Текстурированный лист из электротехнической стали, характеризующейся химическим составом, включающим С: не более чем 0,005 мас.%, Si: от 2,0 до 5,0 мас.%, Mn: от 0,01 до 0,30 мас.% и остальное представляет собой Fe и неизбежные примеси, и структурой вторичной рекристаллизации, которая имеет среднее значение диаметра эквивалентного круга кристаллических зерен в диапазоне от 10 до 100 мм, среднее значение аспектного отношения, представленного отношением (длина в направлении прокатки)/(длина в направлении, перпендикулярном направлению прокатки), составляющее менее чем 2,0, и среднеквадратическое отклонение аспектного отношения, составляющее не более чем 1,0.

2. Текстурированный лист из электротехнической стали по п. 1,

где среднеквадратическое отклонение аспектного отношения для кристаллических зерен составляет не более чем 0,7.

3. Текстурированный лист из электротехнической стали по п. 1,

где общая площадь поверхности кристаллических зерен, имеющих диаметр эквивалентного круга, составляющий менее чем 2 мм, составляет не более чем 1%.

4. Текстурированный лист из электротехнической стали по п. 2,

где общая площадь поверхности кристаллических зерен, имеющих диаметр эквивалентного круга, составляющий менее чем 2 мм, составляет не более чем 1%.

5. Текстурированный лист из электротехнической стали по любому из пп. 1-4,

где стальной лист содержит дополнительно к вышеупомянутому химическому составу один или несколько элементов, выбранных из Ni: от 0,01 до 1,00 мас.%, Sb: от 0,005 до 0,50 мас.%, Sn: от 0,005 до 0,50 мас.%, Cu: от 0,01 до 0,50 мас.%, Cr: от 0,01 до 0,50 мас.%, P: от 0,005 до 0,50 мас.%, Mo: от 0,005 до 0,10 мас.%, Ti: от 0,001 до 0,010 мас.%, Nb: от 0,001 до 0,010 мас.%, V: от 0,001 до 0,010 мас.%, B: от 0,0002 до 0,0025 мас.%, Bi: от 0,005 до 0,50 мас.%, Te: от 0,0005 до 0,010 мас.% и Ta: от 0,001 до 0,010 мас.%.

6. Способ производства текстурированного листа из электротехнической стали, включающий ряд процессов:

нагревания стального сляба, характеризующегося химическим составом, включающим С: от 0,02 до 0,10 мас.%, Si: от 2,0 до 5,0 мас.%, Mn: от 0,01 до 0,30 мас.%, раств. Al: от 0,01 до 0,04 мас.%, N: от 0,004 до 0,020 мас.%, один или оба из S и Se: от 0,002 до 0,040 мас.% в сумме, и остальное представляет собой Fe и неизбежные примеси, до не менее чем 1250°С и

проведения горячей прокатки стального сляба,

однократной холодной прокатки или двух или многократных холодных прокаток, включающих промежуточный отжиг между ними, для получения холоднокатаного листа, имеющего конечную толщину листа,

отжига первичной рекристаллизации в сочетании с обезуглероживающим отжигом

и окончательного отжига,

отличающийся тем, что

стальной сляб характеризуется отношением (раств. Al/N) между содержанием раств. Al и N и конечной толщиной листа d (мм), удовлетворяющим следующему уравнению (1):

4d + 0,80 ≤ раств. Al/N ≤ 4d + 1,50, (1)

и окончательный отжиг проводят в результате выдерживания листа в температурной зоне, соответствующей более чем 850°С, но не более чем 950°С, в процессе нагревания в течение от 5 до 200 часов,

впоследствии повторного нагревания или однократного уменьшения температуры до не более чем 700°С со следующим далее повторным нагреванием,

нагревания листа в температурной зоне от 950 до 1050°С при скорости нагревания в диапазоне от 5 до 30°С/час и, кроме того,

проведения очистительной обработки в виде выдерживания температуры, составляющей не менее чем 1100°С, в течение не менее чем 2 часов.

7. Способ производства текстурированного листа из электротехнической стали по п. 6, где стальной лист нагревают в зоне от 500 до 700°С в процессе нагревания отжига первичной рекристаллизации при скорости нагревания, составляющей не менее чем 50°С/сек.

8. Способ производства текстурированного листа из электротехнической стали по п. 6, где стальной сляб дополнительно к вышеупомянутому химическому составу содержит один или более элементов, выбранных из Ni: от 0,01 до 1,00 мас.%, Sb: от 0,005 до 0,50 мас.%, Sn: от 0,005 до 0,50 мас.%, Cu: от 0,01 до 0,50 мас.%, Cr: от 0,01 до 0,50 мас.%, P: от 0,005 до 0,50 мас.%, Mo: от 0,005 до 0,10 мас.%, Ti: от 0,001 до 0,010 мас.%, Nb: от 0,001 до 0,010 мас.%, V: от 0,001 до 0,010 мас.%, B: от 0,0002 до 0,0025 мас.%, Bi: от 0,005 до 0,50 мас.%, Te: от 0,0005 до 0,010 мас.% и Ta: от 0,001 до 0,010 мас.%.

9. Способ производства текстурированного листа из электротехнической стали по п. 7, где стальной сляб дополнительно к вышеупомянутому химическому составу содержит один или более элементов, выбранных из Ni: от 0,01 до 1,00 мас.%, Sb: от 0,005 до 0,50 мас.%, Sn: от 0,005 до 0,50 мас.%, Cu: от 0,01 до 0,50 мас.%, Cr: от 0,01 до 0,50 мас.%, P: от 0,005 до 0,50 мас.%, Mo: от 0,005 до 0,10 мас.%, Ti: от 0,001 до 0,010 мас.%, Nb: от 0,001 до 0,010 мас.%, V: от 0,001 до 0,010 мас.%, B: от 0,0002 до 0,0025 мас.%, Bi: от 0,005 до 0,50 мас.%, Te: от 0,0005 до 0,010 мас.% и Ta: от 0,001 до 0,010 мас.%.

10. Способ производства текстурированного листа из электротехнической стали по любому из пп. 6-9, где проводят обработку, разделяющую магнитные домены, на любой из стадий после холодной прокатки для получения конечной толщины листа.

11. Способ производства текстурированного листа из электротехнической стали по п. 10, где обработку, разделяющую магнитные домены, проводят путем облучения при использовании электронного пучка или лазерного пучка поверхности стального листа после правильного отжига.

Авторы

Даты

2021-03-04—Публикация

2018-12-27—Подача