Изобретение относится к области металлургии, в частности к непрерывному литью заготовок.

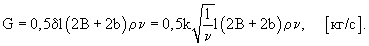

Известен способ непрерывного литья стальных заготовок прямоугольного сечения, заключающийся в формировании и кристаллизации стали в рабочей полости кристаллизатора, образованной его стенками, посредством их охлаждения с расчетной интенсивностью. Интенсивность внутренней системы охлаждения рассчитывается исходя из обеспечения теплоотвода Q, необходимого для кристаллизации на длине кристаллизатора l при заданной скорости литья ν, толщины корки δ. Если считать среднюю температуру затвердевшего металла t, то удельная теплота, отдаваемая элементарной массой расплава при затвердевании:

где ср, см - удельная теплоемкость соответственно расплава и затвердевшего металла;

ΔН - теплота затвердевания, кДж/кг.

При заданной скорости литья (δ) удельный расход затвердевающего металла через кристаллизатор длиной l и сторонами стенок В и b составляет:

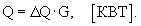

Суммарный тепловой поток, отводимый в кристаллизаторе:

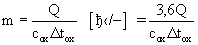

Охлаждающая вода внутренней системы кристаллизатора с теплоемкостью сох [кДж/кг·К], нагреваясь на Δtox, может отвести этот тепловой поток с расходом:

[м3/ч].

[м3/ч].

В соответствии с геометрическими размерами рабочей полости (В, b) этот расход равномерно распределяется по стенкам. Конструктивно это реализуется равномерным по ширине каждой стенки шагом и размерами охлаждающих каналов (2).

Недостатком известного способа является то, что согласно опытным данным при равномерном по ширине стенки кристаллизатора охлаждении толщина корки слитка неравномерна в пределах 25...40%, увеличиваясь от минимального значения по центру до максимального по углам кристаллизатора.

Создающаяся при этом разнотолщинность затвердевающей корки слитка и, как следствие, образующиеся вследствие этого поперечные градиенты температур в корке заготовки являются причиной образования продольных трещин, которые возникают как по поверхности, так и по фронту кристаллизации.

Желаемым техническим результатом заявленного способа непрерывного литья заготовок и устройства для его осуществления является устранение указанных выше недостатков за счет обеспечения равномерности охлаждения кристаллизатора и получения равномерной по толщине корки заготовки.

Это достигается тем, что в известном способе непрерывного литья металлических заготовок прямоугольного сечения, включающем подвод металла в рабочую полость кристаллизатора, охлаждение заготовки водоохлаждаемыми стенками кристаллизатора с расчетной интенсивностью и плотностью теплоотвода по изобретению, охлаждение заготовки в кристаллизаторе осуществляют с изменением плотности теплоотвода по шиpинe каждой водоохлаждаемой cтeнки за счет понижения интенсивности охлаждения от максимального значения в центральной части стенок до минимального значения к их краям по следующей зависимости:

где Р - расход воды на охлаждение стенки кристаллизатора, м3/ч,

mmin=(0,6...0,85) m - величина минимальной интенсивности охлаждения стенки с меньшими значениями для больших ширин стенок и с большими значениями для меньших ширин, м3/ч,

М - текущее значение интенсивности охлаждения стенки в пределах: mmin ≤ М ≤ m, м3/ч.

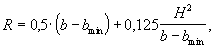

Для осуществления способа непрерывного литья заготовок предложено устройство, содержащее кристаллизатор, в стенках которого выполнены пазы для циркуляции охлаждающей воды, при этом в каждой стенке выполнены пазы с различными шагами, отношения суммарной ширины пазов по участкам к длинам этих участков переменно по ширине стенки от максимального значения по центральному участку стенки до минимального значения по краям стенки по следующей зависимости:

где Н - отношение суммарной ширины пазов по всей стенке к ее ширине,

bmin=(0,6...0,85)·b - отношение суммарной ширины пазов участка по краям стенки к его ширине с меньшими значениями для больших Н и большими значениями для меньших Н;

R - текущее значение отношения суммарной ширины пазов по участку к протяженности этого участка в пределах: bmin ≤ R ≤ b.

Для практической реализации предлагаемого способа ширина охлаждения стенки разбита на участки, по каждому из которых обеспечена своя интенсивность охлаждения. Минимальное значение плотности теплоотвода обеспечивается по краям стенки, максимальное - в средней части.

Как следует из предлагаемой взаимосвязи интенсивности охлаждения по ширине стенки (Δb=b-bmin):

где α - угол, соответствующий половине ширины стенки (фиг.2).

Подставляя значения  в (1), получим:

в (1), получим:

Возведем обе части в квадрат, получим уравнение:

решение которого:

С учетом того, что технологическим выражением значения Δb можно считать значение Δm=m-mmin и ширины стенки b - значения М и Н, то полученное выражение (4) может быть представлено в двух вариантах:

что обосновывает предлагаемые изобретением зависимости.

Предлагаемый способ может быть реализован различными путями, так как варьировать охлаждение по ширине грани слитка можно за счет соответствующей дифференциации скорости движения охладителя, изменения расчетных проходных сечений каналов, размеров теплопередающих граней стенок кристаллизаторов.

Изложенная сущность предлагаемого изобретения ниже поясняется прилагаемыми чертежами.

Фиг.1 - общий вид кристаллизатора.

Фиг.2 - разрез А-А, фиг.1.

Фиг.3 - разрез Б-Б, фиг.2.

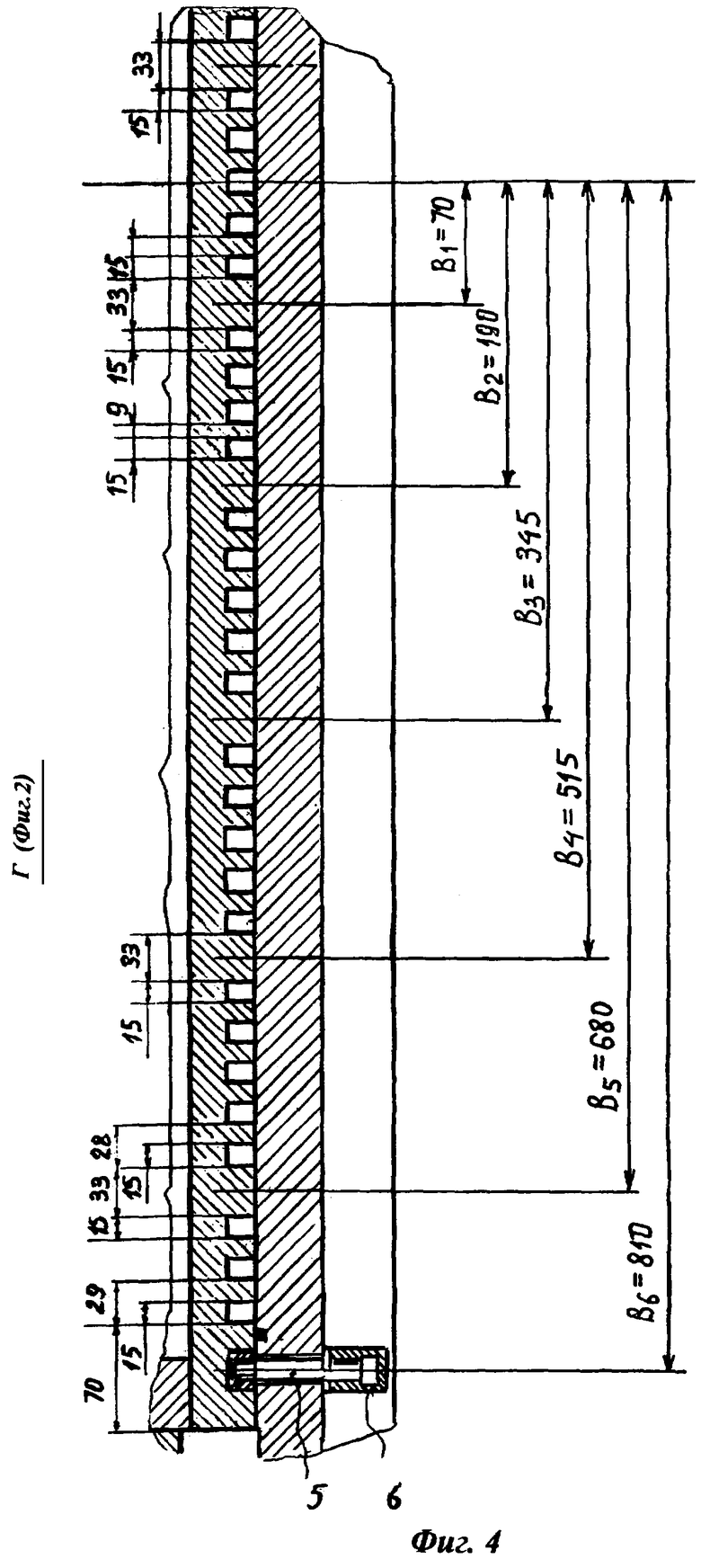

Фиг.4 - вид по Г фиг.2, стенки кристаллизатора в разрезе.

Предлагаемый кристаллизатор содержит теплопередающие рабочие стенки: широкие 1 и узкие 2 из материала с высоким коэффициентом теплопроводности, например меди или бронзы. Относительно середины каждая из стенок разбита на участки: B1, В2, В3, В4, B5, В6 - для широкой стенки и b1, b2 - для узкой.

На каждом из участков обеспечивается различная интенсивность теплоотвода.

Тепловой поток, отводимый через теплопередающую стенку толщиной δ, пропорционален площади теплоотвода:

Интенсивность теплоотвода зависит от того, какова в общей величине площади F площадь, орошаемая охладителем. Если исходить из единичной высоты кристаллизатора, то допустимо оперировать только поперечными размерами теплоотводящей стенки. В этом случае изменение интенсивности теплоотвода, выраженное в виде отношения суммарной ширины охлаждающих пазов, измеренной вдоль стенки на любых смежных участках (bi, bi+1), к их длинам показано на фиг.2 в виде эпюры, т.е. заштрихованной зоны под кривой 3 - по широкой грани (ширина В) и под кривой 4 - по узкой грани (ширина b).

Как установлено экспериментально, наибольшая равномерность толщины кристаллизующейся корки достигается для больших значений интенсивности (Р) охлаждения стенки (расхода воды) и отношения (Н) суммарной ширины пазов по всей стенке к ее ширине - при меньших значениях соотношений m и mmin, также b и bmin и наоборот.

На каждом из участков осуществляется некоторый постоянный расход воды, пропорциональный суммарной ширине пазов. Изменение расхода воды по ширине стенки, как показано на фиг.2, характеризуется кривыми 3, 4, проходящими через середины каждого из участков. Однако этот характер распространяется на любые другие адекватные точки, например кривая может быть построена по крайним точкам на участках.

Каждая из стенок 1, 2 стянута шпильками 5 и гайками 6 с соответствующей стальной стенкой 7, 8, 9, 10 с использованием по периметру уплотнения 11. Вместе стенки стянуты болтами 12 с применением пружин 13 и гаек 14. Регулирование положения узких стенок осуществляется с помощью резьбовых тяг 15, фиксируемых относительно корпуса гайками 16.

На фиг.2 условно выполнены разрезы по зоне с коллекторными пазами 17 в стальных стенках для подвода и отвода воды через отверстия 18.

Предложенный способ и кристаллизатор для его осуществления позволит получить заготовку с равномерной по толщине коркой, что обеспечит повышение качества заготовки.

Источники информации

1. А.с. №952422, кл. B 22 D 11/055, 1982 г.

2. А.с. №1329897, кл. B 22 D 11/055, 1987 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного литья полых чугунных заготовок и устройство для его осуществления | 1975 |

|

SU772011A1 |

| СПОСОБ ВЕРТИКАЛЬНОЙ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1991 |

|

RU2022741C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СЛЯБОВ | 2006 |

|

RU2323062C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СЛЯБОВ | 2003 |

|

RU2241573C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 2011 |

|

RU2483830C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2010 |

|

RU2444413C1 |

| Кристаллизатор для непрерывного литья металлов | 1983 |

|

SU1107955A1 |

| СПОСОБ ОХЛАЖДЕНИЯ КРИСТАЛЛИЗАТОРА ПРИ ПОЛУЧЕНИИ НЕПРЕРЫВНО-ЛИТЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2351429C1 |

| Кристаллизатор для непрерывного литья металлов | 1988 |

|

SU1572742A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ЗАГОТОВОК | 1994 |

|

RU2077409C1 |

Изобретение относится к области металлургии. Технический результат - обеспечение равномерности охлаждения кристаллизатора и получение качественной непрерывнолитой заготовки. Способ непрерывного литья металлических заготовок прямоугольного сечения включает подвод металла в рабочую полость кристаллизатора, охлаждение заготовки водоохлаждаемыми стенками кристаллизатора, которое осуществляют с изменением плотности теплоотвода по ширине каждой стенки кристаллизатора за счет понижения интенсивности охлаждения от максимального значения в центральной части стенок до минимального значения к их краям по определенной зависимости. Устройство содержит кристаллизатор с пазами в стенках для циркуляции охлаждающей воды. В каждой стенке выполнены пазы с различными шагами. Отношение суммарной ширины пазов по участкам к длинам этих участков переменно по ширине стенки и изменяется от максимального значения по центральному участку стенки до минимального значения по краям стенки по определенной зависимости. 2 н.п. ф-лы, 4 ил.

где Р - расход воды на охлаждение стенки кристаллизатора, м3/ч;

m - величина максимальной интенсивности охлаждения стенки, м3/ч;

mmin=(0,6...0,85)m - величина минимальной интенсивности охлаждения стенки с меньшими значениями для больших ширин стенок и с большими значениями для меньших ширин, м3/ч;

М - текущее значение интенсивности охлаждения стенки в пределах: mmin≤М≤ m, м3/ч.

где Н - отношение суммарной ширины пазов по всей стенке к ее ширине;

b - отношение суммарной ширины пазов центрального участка к его ширине;

bmin=(0,6...0,85)· b - отношение суммарной ширины пазов участка по краям стенки к его ширине, с меньшими значениями для больших значений Н и большими значениями для меньших значений Н;

R - текущее значение отношения суммарной ширины пазов по участку к ширине этого участка в пределах bmin≤R≤ b.

| Кристаллизатор для непрерывной разливки металлов | 1985 |

|

SU1321514A1 |

| Кристаллизатор для непрерывной разливки металлов | 1985 |

|

SU1329897A1 |

| Кристаллизатор | 1980 |

|

SU952422A1 |

| RU 95111526 A1, 20.05.1997 | |||

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СЛИТКОВ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2000 |

|

RU2187408C2 |

| US 5201909 А, 13.04.1993 | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

2004-07-20—Публикация

2003-07-22—Подача