Изобретение относится к литейному производству и предназначено для непрерывного, непрерывно-циклического и циклического литья модификаторов.

Известен кристаллизатор, содержащий рубашку, корпус с фланцами и экраном, подводящим и отводящим патрубками [1] (Авторское свидетельство СССР № 725790, кл. МПК B22D 11/12, опубл. в БИ № 13, 1980). В данной конструкции охлаждение рубашки происходит при вынужденном движении охладителя в кольцевом канале между рубашкой и экраном параллельно оси слитка. Основными недостатками такой конструкции являются недостаточные интенсивность и равномерность охлаждения рубашки кристаллизатора, что не позволяет получать структурно-высокодисперсные слитки.

Известен кристаллизатор, включающий корпус с подводящим и двумя отводящими патрубками, экран, на поверхности которого выполнены отверстия, диаметр каждого из которых составляет от 3 до 20 мм, с шагом по высоте и образующей от 1,5 до 3 диаметров отверстия, причем концы экрана выполнены с изгибом и соединены с днищем корпуса перегородкой [2] (Патент BY 3665 U, МПК7 B22D 11/00, 2007). Для быстрого растворения в расплаве модификаторы должны иметь толщину не более 20 мм. Получить слитки модификатора с такой толщиной горизонтальным литьем в данный кристаллизатор весьма затруднительно вследствие большой нестабильности процесса литья. Кроме этого, он требует больших затрат, связанных с использованием металлоприемника, металлопровода, соединительного стакана и системы подогрева жидкого металла. Все это снижает производительность процесса литья и увеличивает стоимость структурно-высокодисперсных модификаторов.

Технической задачей, на решение которой направлено заявляемое изобретение, является повышение стабильности процесса литья и снижение затрат на горизонтальное литье слитков модификаторов.

Технический результат заключается в повышении производительности процесса литья и снижении стоимости структурно-высокодисперсных модификаторов.

Поставленная задача достигается тем, что заявляемый кристаллизатор для горизонтального литья слитка модификатора, включающий корпус с подводящим и двумя отводящими патрубками для охладителя, экран, на поверхности которого выполнены отверстия, диаметр каждого из которых составляет от 3 до 20 мм, с шагом по образующей от 1,5 до 3 диаметров отверстия, причем концы экрана выполнены с изгибом и соединены с днищем корпуса перегородкой, содержит открытую со стороны вытягивания слитка модификатора изложницу, глубина которой не более 20 мм, установленную на расстоянии от 5 до 50 мм от экрана; при этом каждое отверстие в экране расположено под углом от 45 до 90° к охлаждаемой поверхности изложницы, а подводящий патрубок установлен в центре днища корпуса.

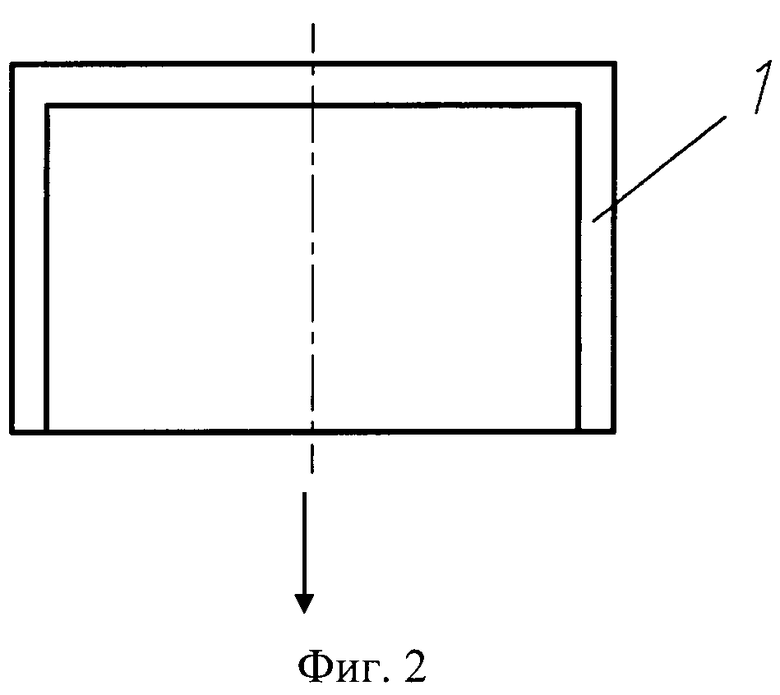

На чертежах представлен продольный разрез предлагаемого кристаллизатора (Фиг.1) и его вид сверху (Фиг.2). Кристаллизатор состоит из изложницы 1, открытой со стороны вытягивания слитка, корпуса коробчатого типа 2, в центре днища которого установлен подводящий патрубок 3, а по краям - два отводящих патрубка 4, экрана 5 с отверстиями 6. Концы экрана 5 выполнены с изгибом и соединены с днищем корпуса перегородкой 7. Охладитель подается во входной коллектор 8, а отводится в выходной коллектор 9.

Если глубина изложницы более 20 мм, то получаемые слитки (пластины, штрипсы, прутки) модификатора будут иметь длительное время растворения в расплаве, а значит, меньшую эффективность модифицирующего действия. Кроме этого, слитки толщиной более 20 мм требуют дополнительного охлаждения боковых поверхностей. Если отверстия в экране выполнены слева и справа от плоскости симметрии кристаллизатора под углами менее 45° к поверхности изложницы, то уменьшается его охлаждающая способность вследствие преобладания составляющей потока охладителя параллельно поверхности охлаждения.

Если изложница установлена на расстоянии менее 7 мм от экрана, то снижается эффективность ударно-струйного действия охладителя из-за торможения струй отраженными струями от поверхности изложницы. Если изложница установлена на расстоянии более 40 мм от экрана, то эффективность ударно-струйного действия охладителя будет снижаться из-за тормозящего действия струй толщиной потока между изложницей и экраном. Это также уменьшает охлаждающую способность изложницы, что снижает производительность процесса литья.

Установка подводящего патрубка в центре днища корпуса способствует более равномерному охлаждению изложницы, что повышает стабильность процесса и производительность литья модификатора.

Работа кристаллизатора осуществляется следующим образом. Охладитель из подводящего патрубка попадает во входной коллектор, далее продавливается через отверстия в экране и в виде затопленных струй интенсивно охлаждает изложницу. Затем охладитель попадает в выходной коллектор и уходит в отводящие патрубки. Подача расплава в кристаллизатор и извлечение из него слитка могут осуществляться в непрерывном и (или) циклическом режимах. Это обеспечивает получение модификаторов в виде пластин, штрипсов и прутков любой длины.

Пример

Изготовлен кристаллизатор, состоящий из стальной изложницы глубиной 12 мм, шириной внутренней части 100 мм и толщиной стенки 10 мм, стального корпуса с подводящим и двумя отводящими патрубками, экрана с изогнутыми краями, соединенными с корпусом перегородкой. По всей поверхности экрана были выполнены отверстия диаметром 4 мм с шагом 10 мм. Они располагались слева и справа от плоскости симметрии под углом 75° к поверхности изложницы. При этом экран находился на расстоянии 12 мм от изложницы. Данный кристаллизатор обеспечивал стабильное получение структурно-высокодисперсного модификатора в виде пластин толщиной до 12 мм. Их себестоимость была на 22% ниже, чем для аналогичных слитков при обычном горизонтальном литье в кристаллизатор с затопленно-струйной системой охлаждения. При этом производительность процесса литья увеличилась на 57%.

Источники информации

1. Авторское свидетельство СССР № 725790, кл. МПК B22D 11/12, опубл. в БИ № 13, 1980.

2. Патент BY 3665 U, МПК7 B22D 11/00, 2007.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ СЛИТКОВ | 2009 |

|

RU2436651C2 |

| КРИСТАЛЛИЗАТОР ДЛЯ ЛИТЬЯ СЛИТКОВ | 2010 |

|

RU2458757C2 |

| СПОСОБ ОХЛАЖДЕНИЯ КРИСТАЛЛИЗАТОРА | 2007 |

|

RU2342220C2 |

| ДОРН ДЛЯ ЛИТЬЯ ПОЛЫХ СЛИТКОВ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2008 |

|

RU2376103C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ ВЕРТИКАЛЬНОГО ЛИТЬЯ СЛИТКОВ | 2019 |

|

RU2725377C1 |

| Кристаллизатор для непрерывного литья слитков | 1982 |

|

SU1039641A1 |

| ДОРН ДЛЯ ЛИТЬЯ ПОЛЫХ СЛИТКОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2008 |

|

RU2376102C1 |

| Кристаллизатор для непрерывного литья слитков | 1977 |

|

SU725790A1 |

| СПОСОБ НЕПРЕРЫВНОГО МНОГОРУЧЬЕВОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ ПЛОСКИХ СЛИТКОВ, УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА, МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР И ТЯНУЩЕЕ УСТРОЙСТВО ДЛЯ ЭТОЙ УСТАНОВКИ | 1999 |

|

RU2161546C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ ВЕРТИКАЛЬНОГО ЛИТЬЯ АЛЮМИНИЕВЫХ СЛИТКОВ | 2019 |

|

RU2742553C1 |

Изобретение относится к металлургии. Кристаллизатор содержит корпус с подводящим и двумя отводящими патрубками для охладителя, экран и открытую со стороны вытягивания слитка изложницу глубиной не более 20 мм, установленную на расстоянии 7-40 мм от экрана. На поверхности экрана выполнены отверстия диаметром 3-20 мм с шагом по образующей 1,5-3 диаметра отверстия, при этом каждое отверстие расположено под углом 45-90° к охлаждаемой поверхности изложницы. Концы экрана выполнены с изгибом и соединены с днищем корпуса перегородкой. Достигается получение модификаторов в виде пластин при повышении производительности процесса литья за счет высокой эффективности охлаждения слитка. 2 ил.

Кристаллизатор для горизонтального литья слитка модификатора, включающий корпус с подводящим и двумя отводящими патрубками для охладителя, экран, на поверхности которого выполнены отверстия, диаметр каждого из которых составляет от 3 до 20 мм с шагом по образующей от 1,5 до 3 диаметров отверстия, причем концы экрана выполнены с изгибом и соединены с днищем корпуса перегородкой, отличающийся тем, что он содержит открытую со стороны вытягивания слитка модификатора изложницу, глубина которой не более 20 мм, установленную на расстоянии от 7 до 40 мм от экрана, при этом каждое отверстие в экране расположено под углом от 45 до 90° к охлаждаемой поверхности изложницы, а подводящий патрубок установлен в центре днища корпуса.

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КУСКОВОГО ФЕРРОСПЛАВА | 2000 |

|

RU2169637C1 |

| Подаватель полос к ножницам | 1923 |

|

SU3665A1 |

| СПОСОБ ОХЛАЖДЕНИЯ КРИСТАЛЛИЗАТОРА | 2007 |

|

RU2342220C2 |

| Устройство для получения ленты из модифицирующих сплавов | 1990 |

|

SU1770045A1 |

| Установка непрерывного литья металлов | 1983 |

|

SU1091993A1 |

| US 4703790 A, 03.11.1987 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

2011-09-10—Публикация

2009-08-19—Подача