Изобретение относится к используемым в строительстве методам и средствам для сооружения систем водоснабжения, кондиционирования и отопления, в том числе для сооружения теплого пола, канализации, различных трубопроводных систем специального назначения, а конкретно к способу соединения сваркой трубы, как правило, тонкостенной, с муфтовым элементом, изготовленных из термопластичного материала, а также к узлу сварного соединения трубы и муфтового элемента, полученному этим способом.

Под муфтовым элементом в смысле настоящего изобретения понимается участок элемента трубопроводной арматуры или соединительной детали, который имеет внутреннюю цилиндрическую поверхность, в зоне сопряжения с которой наружной поверхности конца подсоединяемой трубы, при сопряжении этих поверхностей с предварительным подплавлением на них термопластичного материала, образуется зона сварки трубы и муфтового элемента. Такой муфтовый элемент могут иметь различные фитинги, в том числе соединительные муфты, угольники, тройники, а также вентили, краны, клапаны, фильтры, регуляторы различного назначения и тому подобное. Перечисленные детали и узлы могут быть изготовлены полностью из термопластичного материала или частично. Подключаемые трубы также могут быть изготовлены из сплошного термопластичного материала, либо трубы могут иметь один или несколько промежуточных слоев, в частности включать промежуточный слой из алюминиевого сплава или из сополимера этилвинилового спирта.

Сварка изготовленных из термопластичного материала трубы и муфтового элемента предусматривает проведение следующих операций:

-одновременный нагрев участка наружной поверхности трубы и участка внутренней поверхности муфтового элемента с использованием закрепленных на нагревателе сварочных насадок до расплавления термпопластичного материала на поверхностях указанных участков;

- снятие конца трубы и муфтового элемента со сварочных насадок и их сопряжение друг с другом упомянутыми участками с расплавленным на поверхностях термопластичным материалом путем вставки конца трубы внутрь полости муфтового элемента;

- заключительную выдержку соединенных конца трубы и муфтового элемента до отверждения расплавленного термпопластичного материала с образованием зоны сварки муфтового элемента с концом трубы (ЕА 014398 В1, МПК В29С 65/18, 2010).

Этим методом легко сваривают изготовленные из различного вида полипропилена муфтовые элементы и трубы, в том числе трубы с промежуточными слоями из алюминиевого сплава или из сополимера этилвинилового спирта, иные многослойные трубы и муфтовые элементы, изготовленные на основе иных термопластичных полимерных материалов, которые могут свариваться описанным выше методом.

Для сплошных труб используют муфтовые элементы, имеющие отверстие с внутренним радиальным выступом, который при сварке также оплавляется и в него упирается оплавленный торец привариваемой трубы. Для многослойных труб могут применяться муфтовые элементы, имеющие внутри отверстия сложный выступ, образующий обращенную наружу кольцевую канавку (RU 2380603 С1, МПК F16L 13/00, 2010). В этом случае используются для сварки нагревающие насадки, позволяющие оплавить конец трубы снаружи, внутри и на торце, а фитинг - по внутренней поверхности и все поверхности указанной кольцевой канавки, в которую затем вводится торец трубы. Использование муфтовых элементов такой конструкции существенно снижает проходное сечение трубопровода, поэтому их использование не целесообразно.

Наряду с трубами на основе полипропилена широко используются трубы, которые полностью изготовлены из сшитого полиэтилена (РЕХ), либо из этого материала изготавливается лишь внутренний слой. Трубы из сшитого полиэтилена отличают высокие эксплуатационные свойства (срок службы, гибкость, прочность, термостойкость), однако соединение таких труб осуществляется с использованием механических фитингов, зажимающих механически конец такой трубы, поскольку сварка труб из сшитого полиэтилена невозможна.

В настоящее время нашла использование иная разновидность полиэтилена повышенной термостойкости (материал имеет обозначение: PE-RT Polyethylene of Raised Temperature resistance) для труб, соединителей и трубопроводной арматуры систем горячего и холодно водоснабжения и отопления. Этот полиэтилен повышенной термостойкости является фактически классическим термопластом, который легко сваривается. Изготавливаемые из этого полиэтилена трубы может отличать малая толщина стенки. Использование для сварки таких труб из полиэтилена повышенной термостойкости с муфтовыми элементами сварочных насадок, применяющихся для сварки трубопроводов из материалов на основе полипропилена и значительно распространенных, обладает недостатком.

При осуществлении сварки происходит деформация трубы в зоне сварки (сварочного пояска) и изменение геометрии проходного сечения. Возникает дефект сварки, приводящий либо к полному или частичному перекрытию проходного канала трубы, либо к недостаточно прочному сварному соединению трубы и муфтового элемента. Аналогичным недостатком обладает сварка тонкостенных труб из полиэтилена низкого давления или из полипропилена.

Известен метод сварки труб, устраняющий эту проблему, при котором концы двух соединяемых труб одеваются на металлическую тонкостенную гильзу. На гильзу может одеваться конец трубы и фитинг. Затем поверх стыка формируется охватывающая муфта, в том числе из термопластичного материала, соответствующего материалу соединяемых труб (GB 794833 А, МПК В29С 65/00, 1956). Этот известный метод не может быть использован в силу того, что он не соответствует используемым в настоящее время конструктивным особенностям труб, особенно многослойных, муфтовых элементов, не является преемственным для использования инструментов, широко применяющихся для сварки труб и муфтовых элементов, изготовленных из термопластов на основе полипропилена. Следует также отметить его сложность и недостаточную технологичность.

Технический результат изобретения заключается в расширении арсенала методов и средств для сварки трубы с муфтовым элементом, изготовленных из термопластичного материала, в частности из полиэтилена повышенной термостойкости, полиэтилена низкого давления или из полипропилена. Эти метод и средства позволяют обеспечить сварку муфтового элемента с тонкостенной трубой, имеющей толщину стенки в пределах 1,5-3,0 мм у труб наиболее распространенных типоразмеров с наружным диаметром 16 или 20 мм, а также стенку большей толщины при соответственно большем наружном диаметре. При этом обеспечивается высокая сплошность и однородность зоны сварки, практически исключается сужение проходного сечения трубопровода в указанной зоне сварки, могут быть использованы инструменты, применяющиеся для сварки трубопроводных изделий, изготовленных из термопластов на основе полипропилена.

Достижение технического результата изобретения обеспечивает способ соединения сваркой трубы с муфтовым элементом, изготовленных из термопластичного материала, включающий:

- установку в привариваемый конец трубы гильзы, выполненной тонкостенной в виде отрезка трубы с отогнутым наружу буртиком по одному из торцов, высота которого не превышает толщину трубы, и изготовленную из материала, сохраняющего несущие свойства при температуре, превышающей температуру плавления термопластичного материала трубы и муфтового элемента, до упора буртиком в торец конца трубы;

- одновременный нагрев участка наружной поверхности трубы и участка внутренней поверхности муфтового элемента с использованием закрепленных на нагревателе сварочных насадок до расплавления термпопластичного материала на поверхностях указанных участков;

- последующее снятие конца трубы и муфтового элемента со сварочных насадок и их сопряжение друг с другом упомянутыми участками с расплавленным на поверхностях термопластичным материалом путем установки конца трубы внутрь полости муфтового элемента;

- заключительную выдержку соединенных конца трубы и муфтового элемента до отверждения расплавленного термпопластичного материала с образованием зоны сварки муфтового элемента с концом трубы.

В отличие от известной технологии, описанной выше, способ в соответствии с изобретением предусматривает установку гильзы указанной конструкции в заданное положение.

В предпочтительном варианте осуществления изобретения предварительно на трубе делают отметку глубины введения ее конца внутрь муфтового элемента, а установку конца трубы внутрь полости муфтового элемента осуществляют на глубину, соответствующую указанной предварительно сделанной отметке.

В наилучшем варианте осуществления изобретения используют гильзу, имеющую большую длину, чем длина зоны сварки муфтового элемента с концом трубы.

Возможен вариант, когда используют гильзу, в средней части боковой поверхности которой снаружи выполнена кольцевая канавка с расположенным в ней уплотнительным кольцом.

Возможен вариант, когда на торец трубы одевают вставку из термопластичного материала в форме кольца, имеющего поперечное Г-образное сечение, с размещением трубы внутри угловой полости вставки.

В соответствии с изобретением с муфтовым элементом можно соединить сваркой трубу, имеющую промежуточный слой из алюминиевого сплава или из сополимера этилвинилового спирта.

Соединяемые труба и муфтовый элемент могут быть изготовлены из материала, выбранного из группы, включающей полиэтилен повышенной термостойкости, полиэтилен низкого давления, полипропилен. Соответственно, труба, муфтовый элемент и вставка, когда она используется, изготовлены из одного и того же термопластичного материала. Толщина соединяемой с муфтовым элементом трубы может лежать в диапазоне 1,5-3 мм.

Можно использовать гильзу, которая изготовлена из материала, выбранного из группы, включающей сталь, алюминиевый сплав, медный сплав. Гильза может быть изготовлена из полимерного конструкционного материала на основе полисульфона. Можно использовать гильзу, которая изготовлена с толщиной, лежащей в диапазоне от 0,05 до 3 мм.

В соответствии с описанным способом узел сварного соединения трубы с муфтовым элементом, изготовленных из термопластичного материала, дополнительно включает гильзу, выполненную в виде отрезка тонкостенной трубы с отогнутым наружу буртиком по одному из торцов, высота которого не превышает толщину трубы, и изготовленную из материала, сохраняющего несущие свойства при температуре, превышающей температуру плавления термопластичного материала трубы и муфтового элемента. Гильза вставлена внутрь конца трубы до упора буртиком в его торец, а конец трубы вставлен внутрь муфтового элемента с образованием на участке сопряжения части внутренней поверхности муфтового элемента с частью наружной поверхности трубы зоны сварки муфтового элемента с концом трубы. При этом длина гильзы больше длины указанной зоны сварки.

В отличие от известного узла соединения, где для соединения деталей из термопластичного материала использована гильза, изобретение характеризуется конструкцией соединяемых элементов, расположением зоны сварки, конструкцией гильзы и особенностями ее установки.

Узел соединения в частных случаях осуществления изобретения характеризуется согласно описанному выше способу следующими конструктивными особенностями:

- в средней части боковой поверхности гильзы снаружи может быть выполнена кольцевая канавка, в которой расположено уплотнительное кольцо;

- узел может быть снабжен вставкой из термопластичного материала в форме кольца, установленного между торцом трубы и боковой поверхностью внутреннего радиального выступа муфтового элемента, с поверхностями которых вставка сопряжена с образованием дополнительной зоны сварки;

- труба может иметь промежуточный слой из алюминиевого сплава или из сополимера этилвинилового спирта;

- труба и муфтовый элемент могут быть изготовлены из материала, выбранного из группы, включающей полиэтилен повышенной термостойкости, полиэтилен низкого давления, полипропилен;

- труба, муфтовый элемент и вставка могут быть изготовлены из материала, выбранного из группы, включающей полиэтилен повышенной термостойкости, полиэтилен низкого давления, полипропилен;

- толщина трубы может лежать в диапазоне 1,5-3,0 мм.

- гильза может быть изготовлена из материала, выбранного из группы, включающей сталь, алюминиевый сплав, медный сплав;

- гильза может быть изготовлена из полимерного конструкционного материала на основе полисульфона;

- толщина гильзы может лежать в диапазоне от 0,05 до 3 мм.

Возможность осуществления изобретение поясняется примером конкретного выполнения, который проиллюстрирован графическими материалами.

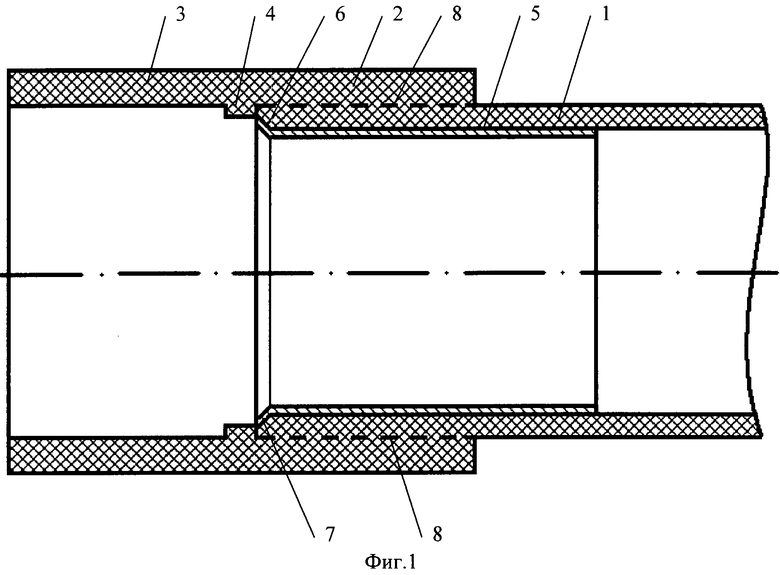

На фиг.1 показан продольный разрез узла сварного соединения трубы с муфтовым элементом.

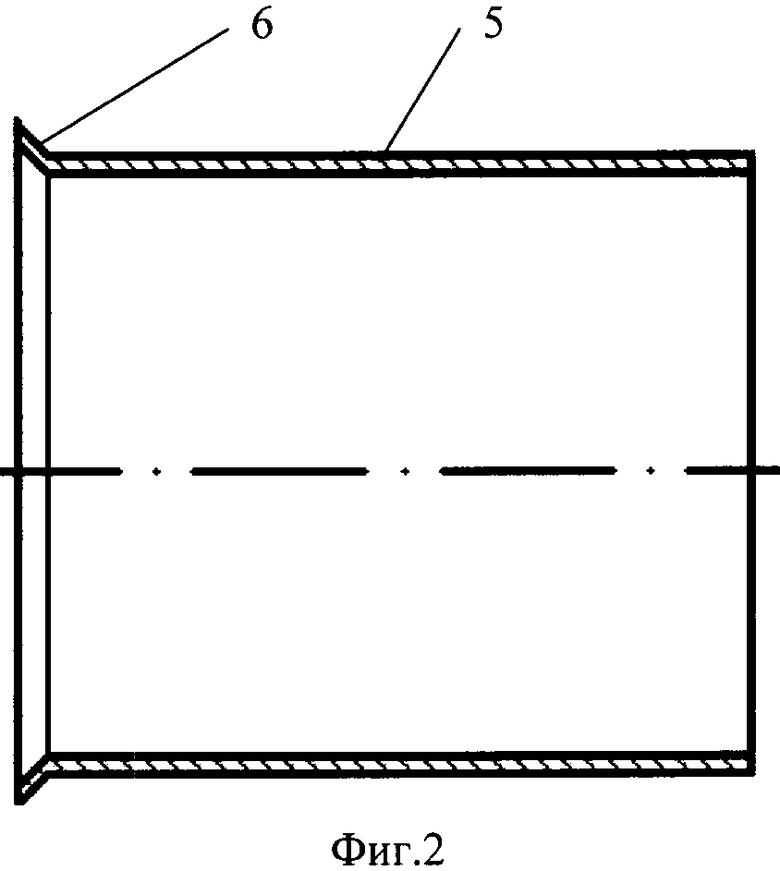

На фиг.2 показан продольный разрез гильзы.

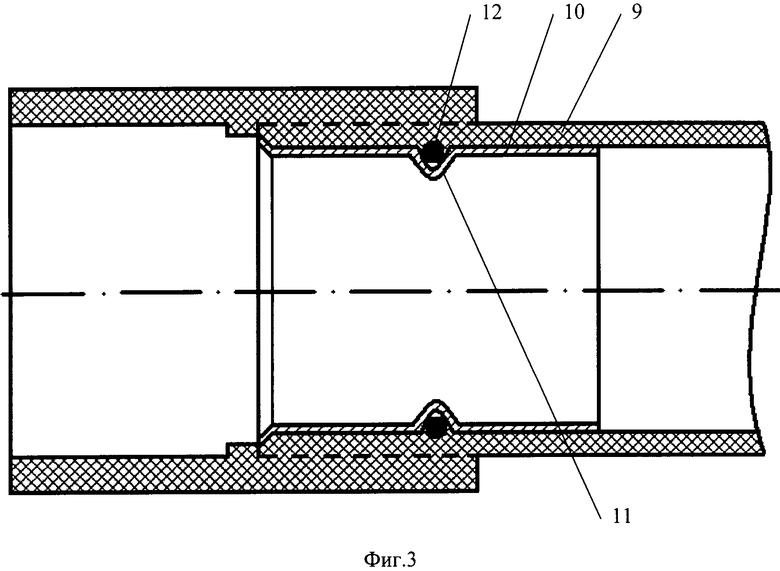

На фиг.3 показан продольный разрез узла сварного соединения трубы с муфтовым элементом, гильза в котором в средней части боковой поверхности снаружи выполнена с кольцевой канавкой, в которой расположено уплотнительное кольцо.

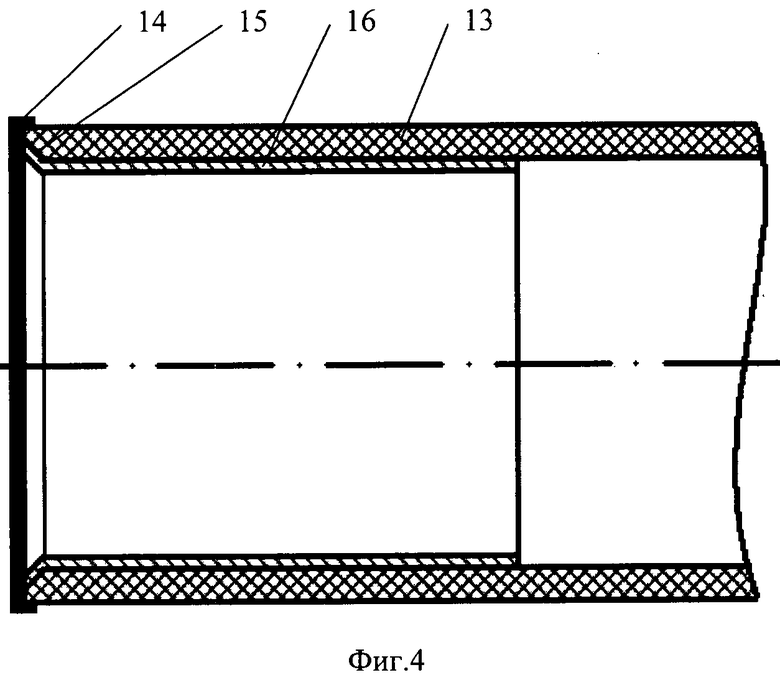

На фиг.4 показан продольный разрез конца трубы, внутрь которой вставлена гильза, при этом на торец трубы одета вставка из термопластичного материала в форме кольца.

Узел сварного соединения (фиг.1) трубы 1 с муфтовым элементом 2, являющимся в конкретном частном примере частью соединительной муфты 3 с внутренним радиальным выступом 4, изготовленных из термопластичного материала, дополнительно включает гильзу 5, выполненную тонкостенной в виде отрезка трубы с отогнутым наружу буртиком 6 (фиг.1, 2) по одному из торцов, высота которого не превышает толщину трубы 1, и изготовленную из материала, сохраняющего несущие свойства при температуре, превышающей температуру плавления термопластичного материала трубы 1 и муфтового элемента 2.

Гильза 5 вставлена внутрь конца трубы 1 до упора буртиком 6 в его торец 7, а труба 1 этим концом вставлена внутрь муфтового элемента 2 с образованием на участке 8 сопряжения части внутренней поверхности муфтового элемента 2 с частью наружной поверхности трубы 1 зоны сварки муфтового элемента 2 с концом трубы 1. Длина гильзы 5 больше длины указанной зоны (8) сварки.

Как показано на фиг.3 при сварке многослойной трубы 9 (многослойность трубы 9 на фиг.3 не отражена), снаружи в средней части боковой поверхности гильзы 10 выполнена кольцевая канавка 11, в которой расположено уплотнительное кольцо 12. С аналогичной целью, как показано на фиг.4, то есть для предотвращения расслаивания многослойной трубы 13 (многослйность трубы 13 на фиг.4 также не отражена) узел снабжен вставкой 14 из термопластичного материала в форме кольца между торцом трубы 13 и боковой поверхностью внутреннего радиального выступа муфтового элемента (на фиг.1 соответствуют, соответственно, позициям 4, 2), с поверхностями которых вставка 14 сопряжена с образованием дополнительной зоны сварки (на чертежах не показана), которая укрывает буртик 15 гильзы 16.

Как указано выше труба (9, 13) может быть выполнена с промежуточным слоем из алюминиевого сплава или из сополимера этилвинилового спирта. Может быть обеспечена сварка многослойной трубы иной конструкции промежуточных слоев. Сварка обеспечивается, преимущественно, трубы с толщиной в диапазоне 1,5-3 мм и муфтового элемента, изготовленных из полиэтилена повышенной термостойкости. Может быть осуществлена сварка трубы и муфтового элемента, изготовленных из полиэтилена низкого давления или из полипропилена. При использовании вставки 14 она изготавливается из того же материала, что и свариваемые труба и муфтовый элемент. Могут быть сварены труба и муфтовый элемент из иных термопластичных материалов, в том числе в случае, когда подключаемая труба не характеризуется малой толщиной стенки.

Гильза (5, 10,16) изготовлена, преимущественно, из латуни, но для ее изготовления могут быть использованы сталь, алюминиевый сплав, иной медный сплав, а также тугоплавкий полимерный конструкционный материал на основе полисульфона (например, полиариленэфир-сульфон, полиалкиленсульфон, полиэфирсульфон). Гильза (5, 10, 16) может, в зависимости от использованного материала, иметь толщину от 0,05 до 1 мм. Может быть использована гильза большей толщины при соответствующем размере свариваемых деталей.

Технология (способ) соединения сваркой трубы с муфтовым элементом, изготовленных из термопластичного материала, позволяющая получить описанный выше узел соединения, предусматривает проведение следующих операций:

- установку в привариваемый конец трубы (1, 9, 13) гильзы (5, 10, 16), выполненной как описано выше, до упора буртиком 6 в торец конца трубы (1, 9, 13);

- одновременный нагрев участка наружной поверхности трубы (1, 9, 13) и участка внутренней поверхности муфтового элемента (2) с использованием закрепленных на нагревателе сварочных насадок до расплавления термпопластичного материала на поверхностях указанных участков;

- последующее снятие конца трубы (1, 9, 13) и муфтового элемента (2) со сварочных насадок и их сопряжение друг с другом упомянутыми участками с расплавленным на поверхностях термопластичным материалом путем установки конца трубы (1,9,13) внутрь полости муфтового элемента (2);

- заключительную выдержку соединенных конца трубы (1, 9, 13) и муфтового элемента (2) до отверждения расплавленного термпопластичного материала с образованием зоны (8) сварки муфтового элемента (2) с концом трубы (1, 9, 13).

Перед выполнением этих операций предварительно на трубе (1, 9, 13) может быть сделана отметка глубины введения ее конца внутрь муфтового элемента (2), а при проведении операции установки конца трубы (1, 9, 13) внутрь полости муфтового элемента (2), установку конца трубы (1, 9, 13) осуществляют на глубину, соответствующую указанной предварительно сделанной отметке.

Изобретение не исчерпывается представленным выше примером осуществления. Возможны также иные, лежащие в пределах патентных притязаний, конкретные формы конструктивной реализации изобретения, спроектированные с его использованием и обычных инженерных знаний. Также может быть дополнена дополнительными известными операциями технология соединения сваркой трубы (1, 9, 13) с муфтовым элементом (2).

Изобретение может быть использовано при сооружении различных трубопроводных систем, в частности систем водоснабжения, кондиционирования, отопления. В привариваемый конец трубы 1 устанавливают тонкостенную гильзу 5 в виде отрезка трубы с отогнутым наружу буртиком до упора в торец конца трубы. Производят одновременный нагрев с помощью закрепленных на нагревателе сварочных насадок участка наружной поверхности трубы 1 и участка внутренней поверхности муфтового элемента 2 до расплавления термопластичного материала, из которого они изготовлены. После их снятия сопрягают друг с другом упомянутыми участками с расплавленным на поверхностях термопластичным материалом путем установки конца трубы 1 внутрь полости муфтового элемента 2. Проводят заключительную выдержку соединенных конца трубы 1 и муфтового элемента 2 до отверждения расплавленного термопластичного материала с образованием зоны 8 сварки. Длина гильзы 5 больше длины зоны 8. Обеспечивается высокая сплошность и однородность зоны сварки, практически исключается сужение проходного сечения трубопровода в указанной зоне сварки. 2 н. и 21 з.п. ф-лы, 4 ил.

1. Способ соединения сваркой трубы с муфтовым элементом, изготовленных из термопластичного материала, включающий установку в привариваемый конец трубы гильзы, выполненной тонкостенной в виде отрезка трубы с отогнутым наружу буртиком по одному из торцов, высота которого не превышает толщину трубы, и изготовленную из материала, сохраняющего несущие свойства при температуре, превышающей температуру плавления термопластичного материала трубы и муфтового элемента, до упора буртиком в торец конца трубы, одновременный нагрев участка наружной поверхности трубы и участка внутренней поверхности муфтового элемента с использованием закрепленных на нагревателе сварочных насадок до расплавления термопластичного материала на поверхностях указанных участков, последующее снятие конца трубы и муфтового элемента со сварочных насадок и их сопряжение друг с другом упомянутыми участками с расплавленным на поверхностях термопластичным материалом путем установки конца трубы внутрь полости муфтового элемента, заключительную выдержку соединенных конца трубы и муфтового элемента до отверждения расплавленного термопластичного материала с образованием зоны сварки муфтового элемента с концом трубы.

2. Способ по п.1, отличающийся тем, что предварительно на трубе делают отметку глубины введения ее конца внутрь муфтового элемента, а установку конца трубы внутрь полости муфтового элемента осуществляют на глубину, соответствующую указанной предварительно сделанной отметке.

3. Способ по п.1, отличающийся тем, что используют гильзу, имеющую большую длину, чем длина зоны сварки муфтового элемента с концом трубы.

4. Способ по п.1, отличающийся тем, что используют гильзу, в средней части боковой поверхности которой снаружи выполнена кольцевая канавка с расположенным в ней уплотнительным кольцом.

5. Способ по п.1, отличающийся тем, что на торец трубы одевают вставку из термопластичного материала в форме кольца, имеющего поперечное Г-образное сечение, с размещением трубы внутри угловой полости вставки.

6. Способ по п.5, отличающийся тем, что с муфтовым элементом соединяют сваркой трубу, имеющую промежуточный слой из алюминиевого сплава или из сополимера этилвинилового спирта.

7. Способ по п.1, отличающийся тем, что соединяемые труба и муфтовый элемент изготовлены из материала, выбранного из группы, включающей полиэтилен повышенной термостойкости, полиэтилен низкого давления, полипропилен.

8. Способ по п.5, отличающийся тем, что труба, муфтовый элемент и вставка изготовлены из материала, выбранного из группы, включающей полиэтилен повышенной термостойкости, полиэтилен низкого давления, полипропилен.

9. Способ по п.1, отличающийся тем, что толщина соединяемой с муфтовым элементом трубы лежит в диапазоне 1,5-3 мм.

10. Способ по любому из пп.1-8, отличающийся тем, что используют гильзу, которая изготовлена из материала, выбранного из группы, включающей сталь, алюминиевый сплав, медный сплав.

11. Способ по любому из пп.1-8, отличающийся тем, что используют гильзу, которая изготовлена из полимерного конструкционного материала на основе полисульфона.

12. Способ по любому из пп.1-8, отличающийся тем, что используют гильзу, толщина которой лежит в диапазоне от 0,05 до 3 мм.

13. Узел сварного соединения трубы с муфтовым элементом, изготовленных из термопластичного материала, включающий гильзу, выполненную в виде отрезка тонкостенной трубы с отогнутым наружу буртиком по одному из торцов, высота которого не превышает толщину трубы, и изготовленную из материала, сохраняющего несущие свойства при температуре, превышающей температуру плавления термопластичного материала трубы и муфтового элемента, при этом гильза вставлена внутрь конца трубы до упора буртиком в его торец, а конец трубы вставлен внутрь муфтового элемента с образованием на участке сопряжения части внутренней поверхности муфтового элемента с частью наружной поверхности конца трубы зоны сварки муфтового элемента с концом трубы, причем длина гильзы больше длины указанной зоны сварки.

14. Узел по п.13, отличающийся тем, что в средней части боковой поверхности гильзы снаружи выполнена кольцевая канавка, в которой расположено уплотнительное кольцо.

15. Узел по п.13, отличающийся тем, что он снабжен вставкой из термопластичного материала в форме кольца, установленного между торцом конца трубы и боковой поверхностью внутреннего радиального выступа муфтового элемента, с поверхностями которых вставка сопряжена с образованием дополнительной зоны сварки.

16. Узел по п.14, отличающийся тем, что он предназначен для соединения трубы, имеющей промежуточный слой из алюминиевого сплава или из сополимера этилвинилового спирта.

17. Узел по п.15, отличающийся тем, что он предназначен для соединения трубы, имеющей промежуточный слой из алюминиевого сплава или из сополимера этилвинилового спирта.

18. Узел по любому из пп.13-17, отличающийся тем, что он предназначен для соединения трубы с муфтовым элементом, изготовленных из материала, выбранного из группы, включающей полиэтилен повышенной термостойкости, полиэтилен низкого давления, полипропилен.

19. Узел по п.15, отличающийся тем, что он предназначен для соединения трубы с муфтовым элементом с использованием вставки, изготовленных из материала, выбранного из группы, включающей полиэтилен повышенной термостойкости, полиэтилен низкого давления, полипропилен.

20. Узел по любому из пп.13-17, 19, отличающийся тем, что он предназначен для соединения трубы, толщина которой лежит в диапазоне 1,5-3 мм.

21. Узел по любому из пп.13-17, 19, отличающийся тем, что гильза изготовлена из материала, выбранного из группы, включающей сталь, алюминиевый сплав, медный сплав.

22. Узел по любому из пп.13-17, 19, отличающийся тем, что гильза изготовлена из полимерного конструкционного материала на основе полисульфона.

23. Узел по любому из пп.13-17, 19, отличающийся тем, что толщина гильзы лежит в диапазоне от 0,05 до 3 мм.

| GB 794833 А, 14.05.1958 | |||

| RU 22814 U1, 27.04.2002 | |||

| СПОСОБ СОЕДИНЕНИЯ МНОГОСЛОЙНЫХ КОМПОЗИЦИОННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2380603C1 |

| НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ ТРУБ ИЗ АРМИРОВАННОГО ТЕРМОПЛАСТА И СПОСОБ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2087785C1 |

| 1971 |

|

SU422074A1 | |

Авторы

Даты

2014-01-10—Публикация

2012-01-31—Подача