Изобретение относится к технологии промышленного производства метиленхлорида и хлороформа методом термического хлорирования метана в объеме, конкретно к стадиям нейтрализации и осушки реакционных газов.

Производство метиленхлорида и хлороформа термическим хлорированием метана в объеме включает стадии газофазного хлорирования метана и возвратного хлористого метила в объеме; абсорбции хлористого водорода водой, нейтрализации и осушки реакционного газа; сжатия осушенных газов; конденсации хлорметанов и отделения рециркулирующих газов; выделения из конденсата последовательно дихлорметана и трихлорметана [Савельев А.Н. Технико-экономическая оценка методов утилизации газовых сдувок производства метиленхлорида и хлороформа // Экология и промышленность России ноябрь 2006. - С. 36-39].

Известны способы получения хлороформа, которые предусматривают инициированное хлорирование хлористого метила, метиленхлорида или их смеси хлором в жидкой фазе [RU 2155742, МПК С07С 17/10, С07С 19/03, опубл. 10.09.2000; RU 2165917, МПК С07С 19/04, С07С 17/10, опубл. 27.04.2001]. При этом исходные смеси хлористого метила и метиленхлорида также получают способом термического хлорирования метана [RU 2358961, МПК С07С 19/03, С07С 17/10, опубл. 20.06.2009; RU 2410369, МПК С07С 19/04, С07С 17/10, опубл. 27.01.2011].

Нейтрализацию реакционных газов осуществляют, как правило, 1-2% водным раствором гидроксида натрия. Известны способы очистки газов от хлора и хлористого водорода с использованием водных суспензий гидроксида и карбоната кальция или магния [RU 2095130, МПК B01D 53/68, опубл. 10.11.1997; RU 2141371, МПК B01D 53/68, B01D 53/14, опубл. 20.11.1999]. Известен также способ очистки отходящих газов титано-магниевого производства водным раствором карбоната натрия [RU 2201792, МПК B01D 53/14, опубл. 10.04.2003].

Описан способ получения хлорметанов методом термического хлорирования метана в объеме, включающий процесс осушки реакционных газов серной кислотой [Муганлинский Ф.Ф. и др. Химия и технология галогенорганических соединений. - М.: Химия, 1991. - С. 66-67]. Существенным недостатком способа является образование на 1 тонну метиленхлорида 0,22-0,25 тонны отработанной серной кислоты, пригодной для производства сульфата натрия.

Наиболее близким к заявляемому изобретению является способ получения хлорметанов методом термического хлорирования метана в объеме, согласно которому реакционные газы нейтрализуют раствором гидроксида натрия, а в качестве осушителя используют охлажденный раствор хлористого кальция [Промышленные хлорорганические продукты. Справочник / Под ред. Л.А. Ошина. - М.: Химия, 1978. - С. 23]. На действующем производстве реакционные газы нейтрализуют в колонне захоложенным до температуры 5-20°С циркулирующим раствором с массовой долей гидроксида натрия 0,5-10%, причем исходный раствор получают путем разбавления расчетного количества 44% раствора гидроксида натрия (натрий едкий технический, марка РД) водой. Отработанный нейтрализующий раствор направляют на очистку от хлорметанов, а реакционные газы с температурой на выходе 10-20°С подают в колонну осушки. Осушку проводят в абсорбционной колонне раствором хлористого кальция с массовой долей 22-29,5% при температуре от минус 15 до минус 30°С. В таких условиях происходит частичная конденсация хлоруглеводородов из реакционного газа. Сконденсированные хлоруглеводороды во флорентине отделяют от раствора хлористого кальция, при необходимости раствор хлористого кальция нейтрализуют известковым молоком (суспензией гидроокиси кальция). Для регенерации часть раствора нагревают до температуры 70-90°С, отдувают из него нагретым метаном растворенные хлоруглеводороды, а затем при температуре 105-120°С выпаривают уловленную влагу до достижения доли хлористого кальция 30-35% масс. [Постоянный технологический регламент производства хлорметанов в цехе №56 ОАО «Химпром», http://vunivere.ru/work19077. С. 7-11].

Существенным недостатком известного способа является значительные энергозатраты на регенерацию осушающего раствора, которые в первом приближении пропорциональны содержанию в нейтрализованных реакционных газах паров воды. Известно, что содержание паров воды в нейтрализованных газах можно уменьшить путем снижения температуры процесса нейтрализации. Однако при температуре ниже 15°С из реакционных газов начинают конденсироваться хлоруглеводороды.

Другим недостатком известного способа является образование смолистых отложений на поверхностях кипятильников ректификационных колонн, в которых из сконденсированных хлоруглеводородов выделяют товарные хлорметаны.

Задачей заявляемого изобретения является совершенствование стадий нейтрализации и осушки реакционных газов производства хлорметанов.

Техническим результатом заявляемого изобретения является уменьшение затрат на нейтрализацию и осушку реакционных газов производства хлорметанов, а также уменьшение образования смолистых отложений на греющих поверхностях кипятильников ректификационных колонн выделения товарных хлорметанов.

Технический результат достигается тем, что способ нейтрализации и осушки реакционных газов в производстве хлорметанов, включающий нейтрализацию реакционных газов нейтрализующим раствором, осушку реакционных газов раствором хлористого кальция при температуре ниже минус 15°С, согласно изобретению в качестве нейтрализующего раствора используют гидроксид щелочноземельного и/или щелочного элемента в растворе хлористого кальция, а перед осушкой нейтрализованные газы охлаждают до выходной температуры в интервале от плюс 5 до минус 5°С, отделяют от охлаждающей смеси сконденсированные хлоруглеводороды, из которых отгоняют хлорметаны.

При этом в способе отгонку хлорметанов из сконденсированных хлоруглеводородов возможно вести в присутствии мелких твердых частиц.

При этом в способе охлаждение нейтрализованных газов возможно вести смесью нейтрализующего раствора и сконденсированных хлоруглеводородов, предпочтительно в форме обратной эмульсии.

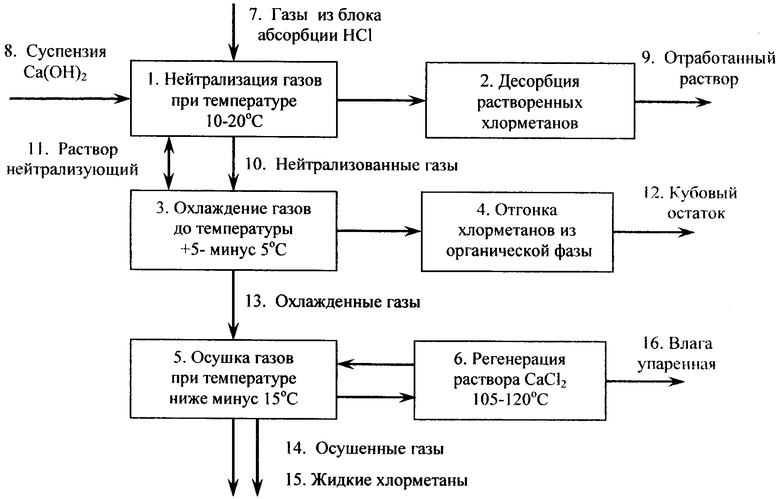

На рисунке представлена блок-схема процессов нейтрализации, охлаждения и осушки реакционных газов в соответствии с изобретением.

Схема нейтрализации и осушки реакционных газов по изобретению включает следующие основные технологические блоки: нейтрализации газов 1, десорбции из нейтрализующей жидкости растворенных хлорметанов 2, промежуточного охлаждения газов 3, отгонки хлорметанов из сконденсированных хлоруглеводородов 4, осушки реакционных газов 5, регенерации осушающего раствора 6.

Из реакционных газов термического хлорирования метана в объеме хлористый водород абсорбируют водой с получением абгазной соляной кислоты. При этом реакционные газы насыщаются парами воды. Увлажненные газы с остатками хлористого водорода (поток 7) подают в блок нейтрализации 1. В этот блок подают также необходимое количество нейтрализующего реагента, например гидроксида кальция и/или натрия (поток 8). При контакте потоков 7 и 8 в жидкости протекают известные реакции нейтрализации хлористого водорода с образованием хлоридов

2HCl+Ca(ОН)2=CaCl2+2H2O,

HCl+NaOH=NaCl+H2O.

Нейтрализацию ведут водным раствором образующегося хлористого кальция и/или натрия при температуре 10-20°С в присутствии не менее 0,5% гидроксида кальция и/или натрия. Одновременно из реакционных газов улавливается диоксид углерода с образованием карбонатов

Ca(ОН)2+CO2=CaCO3+2H2O,

NaOH+CO2=NaCO3+H2O.

Из жидкости, образующейся при нейтрализации газов, в блоке 2 десорбируют растворенные хлорметаны и отработанный раствор (поток 9) направляют на утилизацию. Нейтрализованные газы (поток 10) направляют в блок охлаждения 3. Охлаждение ведут нейтрализующим раствором, который поступает из блока 1 (поток 11). При охлаждении до конечной температуры в интервале от +5 до -5°С из газов улавливаются пары воды и происходит конденсация, в зависимости от состава нейтрализованных газов, примерно 10% хлоруглеводородов, преимущественно высококипящие хлорпроизводные этана и этилена. Из смеси нейтрализующего раствора и сконденсированных хлоруглеводородов отделяют сконденсированные хлоруглеводороды, из которых в блоке 4 отгоняют хлорметаны. Кубовый остаток, содержащий высококипящие и смолообразующие хлоруглеводороды (поток 12), направляют на обезвреживание.

Охлажденные газы (поток 13) направляют в блок окончательной осушки 5 охлажденным концентрированным раствором хлористого кальция. При температуре ниже минус 15°С завершается улавливание паров воды с разбавлением раствора хлористого кальция и происходит дальнейшая конденсация хлорметанов. После сепарации осушающий раствор в блоке 6 регенерируют известным способом. Осушенные газы (поток 14) направляют на стадии сжатия и основной конденсации хлорметанов. Жидкие хлорметаны (поток 15) направляют на стадию основной конденсации хлорметанов. Упаренную влагу (поток 16) в виде конденсата используют, например, для абсорбции хлористого водорода.

Ниже приведены примеры осуществления процесса, рассчитанные с использованием моделирующей программы ChemCAD.

Пример 1. В блок нейтрализации 1 поступают 1000 кг реакционных газов (поток 7). которые содержат, мас.%: дихлорметан - 21,3; трихлорметан - 11,4; тетрахлорметан - 1,87; трихлорэтилен - 0,23; тетрахлорэтилен - 0,38; тетрахлорэтан - 0,41; пары воды - 2,50; хлористый водород - 0,64; метан, хлорметан, азот - остальное до 100. На нейтрализацию подают 29,8 кг известкового молока, содержащего 6,9 кг гидроксида кальция (поток 8). Процесс ведут при температуре 15°С и после десорбции растворенных хлорметанов получают 59 кг отработанного раствора, содержащего 17,2% хлористого кальция (поток 9). Масса паров воды в газах снижается от 25,1 до 7,9 кг. Нейтрализованные газы (поток 10) в блоке 2 охлаждают до температуры 0°С. При этом масса паров воды в газах уменьшается до 2,8 кг и образуется 69,1 кг жидких хлоруглеводородов, содержащих, мас.%: ди- и трихлорметаны в сумме - 84,8; тетрахлорметан - 9,1; хлорпроизводные этана и этилена - 6,1. После отгонки хлорметанов получают кубовые остатки с высококипящими хлоруглеводородами в количестве 10,5 кг (поток 12). Далее охлажденные газы (поток 13) направляют на блок осушки 5, куда из блока регенерации 6 подают 33% раствор хлористого кальция. Осушку ведут при температуре минус 20°С. Осушающий раствор поглощает пары воды и массовая доля хлористого кальция снижается до 24%. При этом из газов полностью улавливаются пары воды и образуется 425,1 кг жидких хлоруглеводородов, содержащих, мас.%: моно-, ди- и трихлорметаны в сумме - 92,8; тетрахлорметан - 5,7; хлорпроизводные этана и этилена - 1,5.

Пример 2 (сравнительный). Процесс осуществляют в соответствии с примером 1 без промежуточного охлаждения газов и отгонки хлорметанов из сконденсированных хлоруглеводородов. На нейтрализацию реакционных газов при температуре 15°С подают 12% раствор гидроксида натрия в количестве 65 кг. После десорбции хлорметанов получают 88,5 кг отработанного раствора, содержащего 11,5% хлористого натрия. С нейтрализованными газами на блок осушки поступает влага в количестве 7,9 кг. Затем нейтрализованные газы осушают известным способом. При этом из газов в конденсат переходят 494,2 кг жидких хлоруглеводородов, в которых находятся все высококипящие и смолообразующие вещества.

Пример 3. Процесс осуществляют в соответствии с примером 1, при этом в блоке 4 отгонку хлорметанов из сконденсировавшихся в блоке охлаждения 3 хлоруглеводородов ведут в присутствии 1,3 кг мелких твердых частиц карбоната кальция. Получают 11,8 кг кубового остатка, в котором смолистые вещества находятся в виде транспортабельных гранул.

Проведение процесса нейтрализации гидроксидом щелочноземельного и/или щелочного элемента в растворе хлористого кальция в сочетании с промежуточным охлаждением реакционных газов до выходной температуры в интервале от плюс 5 до минус 5°С и отгонки хлорметанов из сконденсировавшихся при этом хлоруглеводородов обеспечивают достижение следующих технических результатов:

- для нейтрализации хлористого водорода используется гидроксид кальция (известковое молоко), который по сравнению с гидроксидом натрия (каустической содой) является более дешевым и доступным реагентом;

- при промежуточном охлаждении нейтрализованных газов масса влаги, поступающей в блок осушки, уменьшается в расчете на 1000 кг исходных газов от 7.9 до 2,8 кг. Благодаря этому затраты на регенерацию осушающего раствора хлористого кальция в этом блоке снижаются в два раза;

- высококипящие хлоруглеводороды, вызывающие осмоление греющих поверхностей кипятильников ректификационных колонн, почти полностью выводятся с кубовыми остатками в блоке отгонки хлорметанов из сконденсированных хлоруглеводородов. Поверхность нагрева в блоке отгонки хлорметанов не превышает 10% от суммарной поверхности нагрева кипятильников ректификационных колонн выделения товарных продуктов, что обеспечивает существенное уменьшение затрат, связанных с их очисткой от высококипящих и смолистых отложений;

- использование для промежуточного охлаждения нейтрализованных газов смеси нейтрализующего раствора и сконденсированных хлоруглеводородов, предпочтительно в форме обратной эмульсии со сплошной органической фазой, уменьшает затраты на перекачивание циркулирующей охлаждающей жидкости, так как вязкость жидких хлоруглеводородов при одинаковой рабочей температуре примерно в два раза меньше вязкости нейтрализующего раствора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАХЛОРЭТИЛЕНА ИЗ ХЛОРОРГАНИЧЕСКИХ ОТХОДОВ C-C | 2006 |

|

RU2313514C1 |

| Способ получения хлорметанов | 1975 |

|

SU540857A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРМЕТАНОВ | 2007 |

|

RU2358961C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРУГЛЕВОДОРОДОВ МЕТАНОВОГО РЯДА | 1996 |

|

RU2127245C1 |

| Способ получения хлорметанов | 1980 |

|

SU1049464A1 |

| КАТАЛИТИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ МЕТАНА | 2008 |

|

RU2394805C2 |

| КОМПЛЕКСНЫЙ СПОСОБ КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ НИЗШИХ ОЛЕФИНОВ | 2011 |

|

RU2451005C1 |

| СПОСОБ АММОНОЛИЗА ХЛОРУГЛЕВОДОРОДОВ И СПОСОБ ОЧИСТКИ ХЛОРИСТОГО АММОНИЯ, ВЫДЕЛЕННОГО ИЗ ПРОДУКТОВ СИНТЕЗА АМИНОВ | 2010 |

|

RU2458913C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРОФОРМА | 2009 |

|

RU2410369C1 |

| Способ получения хлоруглеводородов | 1968 |

|

SU619096A3 |

Изобретение относится к способу нейтрализации и осушки реакционных газов в производстве хлорметанов. Способ включает нейтрализацию реакционных газов нейтрализующим раствором, осушку реакционных газов раствором хлористого кальция при температуре ниже минус 15°C. Способ характеризуется тем, что в качестве нейтрализующего раствора используют гидроксид щелочноземельного и/или щелочного элемента в растворе хлористого кальция, а перед осушкой нейтрализованные газы охлаждают до выходной температуры в интервале от плюс 5 до минус 5°C, отделяют от охлаждающей смеси сконденсированные хлоруглеводороды, из которых отгоняют хлорметаны. Использование настоящего способа позволяет уменьшить затраты на нейтрализацию и осушку реакционных газов, а также уменьшить образование смолистых отложений на греющих поверхностях кипятильников ректификационных колонн выделения товарных хлорметанов. 2 з.п. ф-лы, 2 пр., 1 ил.

1. Способ нейтрализации и осушки реакционных газов в производстве хлорметанов, включающий нейтрализацию реакционных газов нейтрализующим раствором, осушку реакционных газов раствором хлористого кальция при температуре ниже минус 15°C, отличающийся тем, что в качестве нейтрализующего раствора используют гидроксид щелочноземельного и/или щелочного элемента в растворе хлористого кальция, а перед осушкой нейтрализованные газы охлаждают до выходной температуры в интервале от плюс 5 до минус 5°C, отделяют от охлаждающей смеси сконденсированные хлоруглеводороды, из которых отгоняют хлорметаны.

2. Способ по п. 1, отличающийся тем, что отгонку хлорметанов из сконденсированных хлоруглеводородов ведут в присутствии мелких твердых частиц.

3. Способ по п. 1, отличающийся тем, что охлаждение нейтрализованных газов ведут смесью нейтрализующего раствора и сконденсированных хлоруглеводородов, предпочтительно в форме обратной эмульсии.

| Промышленные хлорорганические продукты | |||

| Справочник, Под ред | |||

| Л.А | |||

| Ошина | |||

| М: Химия, 1978 | |||

| С | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| CN 102101821 A, 22.06.2011 | |||

| CN 201317749 Y, 30.09.2009 | |||

Авторы

Даты

2015-08-20—Публикация

2014-09-18—Подача