Изобретение относится способу изготовления труб со стыковым швом из металлических листов, в частности, из толстых металлических листов, при котором металлический лист подают на трубоформовочный пресс, в котором его, с расположением лежа на нижнем штампе, с помощью поднимаемого и опускаемого верхнего штампа под действием усилия гибки поступательно формуют в трубу со стыковым швом, имеющую противолежащие продольные кромки с зазором для последующей прямошовной сварки. Кроме того, изобретение относится к устройству для осуществления способа.

Способ формовки труб с поступательными этапами формовки, или гибки, относится к применяемому на практике способу изготовления труб из листов металла. Трубоформовочный, или трубогибочный, пресс в основной раме обычно имеет нижний штамп, состоящий из двух опорных, или гибочных, тел, установленных рядом с боковым зазором, и устанавливаемый вертикально сверху на нижний штамп, удерживаемый поднимаемой и опускаемой гибочной консолью и проходящий по всей длине металлического листа верхний штамп, с помощью которого усилие гибки может воздействовать на металлический лист, расположенный на нижнем штампе.

Для изготовления трубы, или трубы большого диаметра, поступательным способом формовки необходимо несколько последовательных этапов производства. На первом этапе металлический лист предварительно изгибается по продольным кромкам, обычно в отдельном кромкозагибочном прессе. Предварительная гибка продольных кромок производится для того, чтобы радиус трубы при формовке в трубу со стыковым швом в области будущего шва там, где продольные кромки изгибаемого в трубу металлического листа располагаются друг напротив друга с зазором, был отформован равномерно. Затем труба, предварительно отформованная таким образом, заводится в трубоформовочный пресс и там подвергается собственно процессу гибки. При этом в результате нажатия верхнего штампа на металлический лист действует усилие гибки, причем под действием гибочной консоли и удерживаемого ею верхнего штампа регулируется формовка металлического листа. Этот процесс повторяется многократно, пока металлический лист не будет отформован в трубу со стыковым швом.

Из DE4215807C2 стал известен трубогибочный, или трубоформовочный, пресс, выполненный в виде рамной конструкции. Гибочная консоль, выполненная в качестве гибочного штампа, вертикально направляется в боковых стойках рамы. Этот верхний гибочный штамп на блоках поршень-цилиндр в некоторой степени закреплен с карданной подвижностью и с их помощью опирается на верхнюю поперечину рамы. Опоры нижнего гибочного штампа удерживаются столом, который также подпирают блоки поршень-цилиндр, действующие коаксиально верхним блокам поршень-цилиндр. Блоки поршень цилиндр, противодействующие друг другу, должны препятствовать прогибу стола, даже если нижняя поперечина рамы прогнется под действием рабочей нагрузки пресса. Для этого отдельные блоки поршень-цилиндр подвергаются давлению в большей или меньшей степени.

Весьма проблематичными при поступательном способе формовки оказались большой остаточный зазор стыка порядка 130-170 мм, подверженный существенному влиянию ширины консоли, в частности, в случае толстостенных труб, например, в 40 мм, и, кроме того, напряжения в трубе со стыковым швом. Большая ширина стыка требует больших замыкающих усилий в устройстве для сварки прихватками, а из-за больших напряжений в прихваченной, а также остаточных напряжений в сваренной трубе существует опасность разрыва прихваченного, или сварного, шва. В случае обнаружения чересчур большой ширины стыка на помощь приходят опытные операторы машин, которые путем повторного ручного запуска трубоформовочного пресса закрывают стык, насколько это возможно. Этот способ действия может осуществляться не только с большими потерями времени при соответствующем сокращении производительности, но и, кроме того, с утратой воспроизводимости хорошего качества.

Поэтому в основу изобретения положена задача создания способа и установки вышеупомянутого типа без указанных недостатков, в частности, простого изготовления круглых цилиндрических труб со стыковым швом даже в случае толстостенных труб малого диаметра, например, порядка 800 мм, при воспроизводимом качестве.

Эта задача с помощью способа согласно изобретению решается таким образом, что вначале формуют трубу со стыковым швом некруглой черновой формы, для чего по меньшей мере на одном этапе гибки, действующей на внутреннюю сторону металлического листа, соответственно, слева и справа относительно середины, заданной продольной осью верхнего штампа, погружающегося в поступательно формируемый металлический лист, осуществляют меньшую формовку по сравнению с другими этапами гибки и что после этого под действием усилия закрытия, целенаправленно действующего снаружи на некруглую черновую форму соответственно на ранее менее отформованных участках по обе стороны от середины, отформовывают готовую трубу со стыковым швом.

Когда таким образом сознательно отформовывается изготовленная по размеру некруглая черновая форма с менее отформованными участками, например, с гибкой в 12° вместо 24°, в значительной степени отформовывается круглая геометрия трубы со стыковым швом с минимальным зазором. А именно, благодаря менее отформованным участкам создается условие для того, чтобы действующее затем снаружи усилие закрытия и на этих менее отформованных участках действовало явно заметнее, чем на других участках трубы, и в результате изготавливалась в значительной степени круглая труба со стыковым швом с желательным закрываемым зазором. В отличие от зависимости от опыта операторов машин при неизменном качестве улучшаются как воспроизводимость, так и производительность.

Как для частичной некруглой, так и для конечной, или окончательной, формовки может быть достаточно двух этапов гибки, или двух процессов заковки, а именно, даже усилия закрытия, действующего при соответствующей конечной формовке слева и справа от зазора, или стыка.

Предпочтительная мера согласно изобретению предусматривает, чтобы некруглая черновая форма на этапе изготовления перед воздействием усилия закрытия позиционировалась путем вращения по часовой стрелке или против часовой стрелки. Таким образом, в зависимости от позиционирования усилие закрытия прикладывается к некруглой предварительной форме рядом со стыком, или зазором, слева или справа от него.

Согласно предпочтительному предложению изобретения менее отформованный участок справа от середины поворачивается в положение примерно на три часа, а менее отформованный участок слева от середины - в положение примерно на девять часов. При таком предварительно позиционированном положении некруглой формы на опорах нижнего штампа достигается максимальный изгибающий момент для окончательной формовки.

Задача, положенная в основу изобретения, решается с помощью устройства за счет того, что для деформирования металлического листа в некруглую черновую форму, а после этого в трубу со стыковым швом предусмотрены нижний штамп, выполненный со средствами, выполненными с возможностью изменения своего направления вращения, и пуансон, воздействующий на позиционированную черновую форму снаружи.

Таким образом, готовая труба со стыковым швом, начиная с металлического листа, может изготавливаться только на одном трубоформовочном прессе, или трубоформовочной машине. При этом изменение направления движения позволяет настолько точно позиционировать некруглую черновую форму, что усилие закрытия проявляется на месте события, а именно, по обе стороны от стыка. При этом гибочная консоль трубоформовочного пресса одновременно может использоваться также для приложения усилия закрытия к черновой форме снаружи. В виде опции пресс может быть переоборудован на пуансон для заковки.

Предпочтительный вариант выполнения изобретения для повышения выработки предусматривает, чтобы по меньшей мере к одному трубоформовочному прессу, изготавливающему некруглую черновую форму, последовательно подключался пресс для осуществления закрытия, который содержал бы нижний штамп со средствами, выполненными с возможностью изменения своего направления вращения, а в качестве верхнего штампа пуансон, действующий на позиционированную некруглую черновую форму снаружи. Таким образом, в ходе производственного процесса к трубоформовочному прессу, из которого выпускается некруглая форма, подсоединяется пресс для осуществления закрытия, в котором поданная некруглая черновая форма по меньшей мере в два последовательных этапа, соответственно, справа и слева от стыка, или зазора, поблизости от него, деформируется в готовую трубу со стыковым швом. Тем самым черновая формовка металлического листа может производиться в месте, не зависящем от окончательной формовки трубы со стыковым швом.

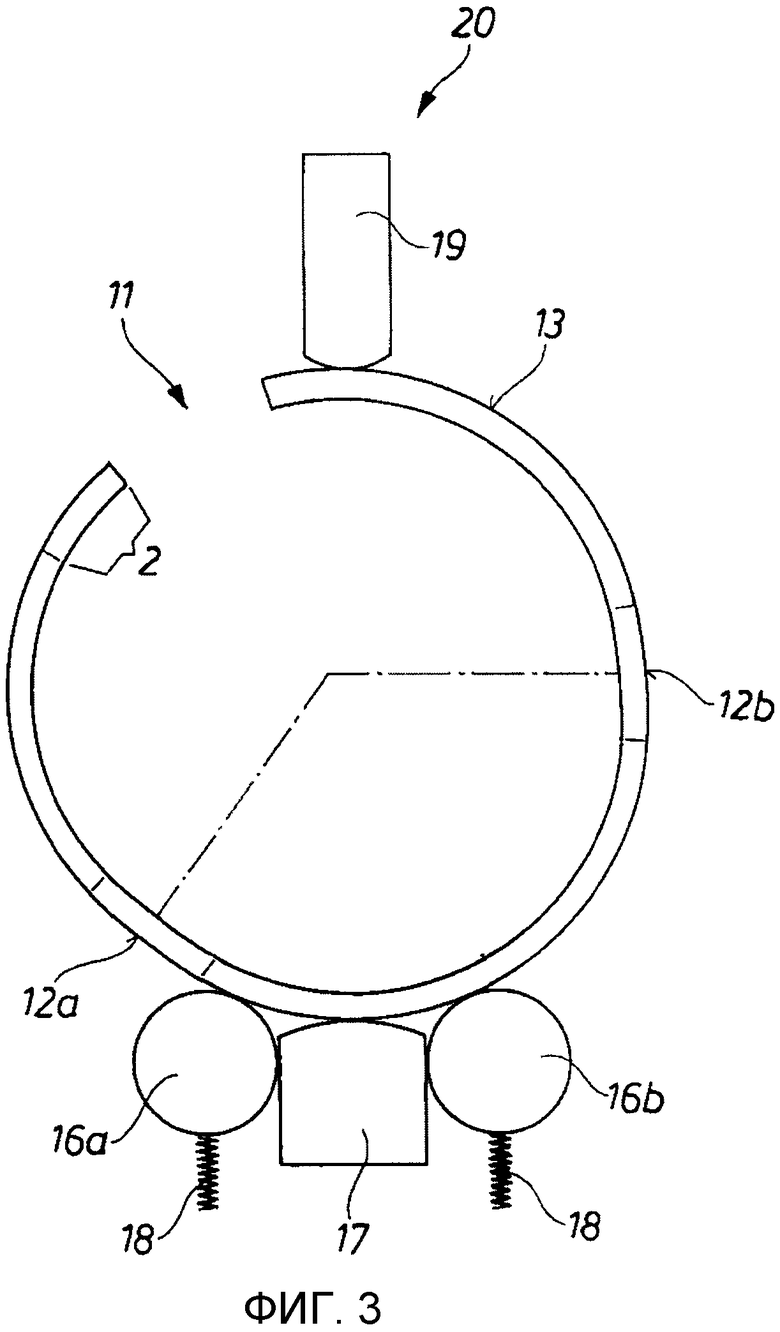

Средства вращения нижнего штампа согласно предложению изобретения выполнены в виде двух приводимых во вращение роликов, расположенных на расстоянии друг от друга. Изменение направления вращения роликов позволяет позиционировать некруглую черновую форму для окончательной формовки с приложением оптимизированного усилия. Время осуществления формовки в трубоформовочном прессе, с одной стороны, и окончательного изготовления в прессе для осуществления закрытия, с другой, позволяет последовательно подключенному прессу для осуществления закрытия обслуживать два трубоформовочных пресса.

Один из вариантов выполнения изобретения предусматривает, чтобы вращающиеся ролики были установлены с подрессориванием. Подпирание черновой формы на нижнем штампе пресса для осуществления закрытия должно быть улучшено за счет стационарной опоры, предусмотренной между роликами.

Другие признаки и подробности изобретения вытекают из пунктов формулы изобретения и последующего описания примера выполнения изобретения, изображенного в чертежах, на основе двух отдельных прессов. При этом

Фиг.1 изображает схематически поэтапную формовку (а) металлического листа в трубу со стыковым швом (b) на трубоформовочном прессе, относящемся к уровню техники, и готовую трубу со стыковым швом в диаграмме (с) на заданном примере с указанием размеров;

Фиг.2 - схематически изготовление трубы со стыковым швом согласно изобретению путем предварительного изготовления некруглой черновой формы по размеру на обычном трубоформовочном прессе (а), окончательного изготовления трубы со стыковым швом из некруглой черновой формы на прессе (b) для осуществления закрытия, последовательно подключенном к трубоформовочному прессу, и изготовленную согласно изобретению готовую трубу со стыковым швом (с) на диаграмме с указанием размеров, как это показано выше на фиг.1;

Фиг.3 - пресс для осуществления закрытия с установленной в нем некруглой черновой формой в качестве детали на фиг.2, и

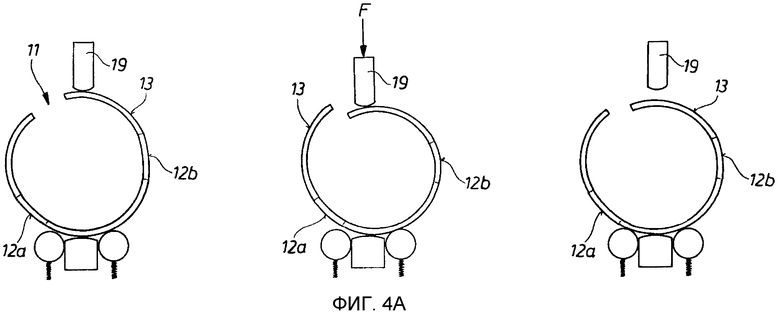

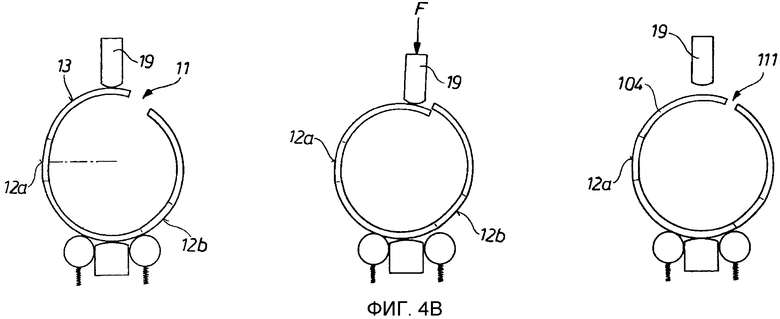

Фиг.4А, 4В - схематически заключительное формование или обработку некруглой черновой формы из трубоформовочного пресса давлением по меньшей мере в два этапа гибки на прессе для осуществления закрытия, а именно, на первом этапе гибки с приложением усилия к некруглой черновой форме рядом со стыком, или зазором (фиг.4А), справа от него, а после поворота некруглой черновой формы на втором этапе гибки с приложением усилия рядом со стыком, или зазором (фиг.4В), слева от него.

На достаточно известном как таковом трубоформовочном прессе 1 на фиг.1 металлический лист 3 с загибами 2 (см. фиг.3) кромок на своих продольных сторонах поэтапно отформовывается, или деформируется, в готовую трубу 4 со стыковым швом. При этом металлический лист укладывается на нижний штамп 6, имеющий две расположенные на расстоянии друг от друга опоры 5а, 5b, причем усилие деформации создается поднимаемым и опускаемым верхним штампом, выполненным в виде гибочной консоли 7 с установленном на ее опережающем переднем конце формовочным инструментом 8. Отформовываемый, или деформируемый, металлический лист 3 направляется двумя боковыми контропорами 10а, 10b, из которых контропора 10а перемещается линейно и подает участок листа, необходимый для очередного этапа формовки. Готовая труба 4 со стыковым швом, показанная на фиг.1с, имеет большой стык или зазор 11, чрезвычайно затрудняющий сварку замкнутой прямошовной сварной трубы, показанной на фиг.1 с пунктиром.

Формовка металлического листа 3 в трубу 104 со стыковым швом, имеющую значительно меньший стык, или зазор, 11 (см. фиг.2с) осуществляется согласно фиг.2а на трубоформовочном прессе 1, аналогичном вышеописанному. Однако это происходит с условием, что на соответствующем участке, расположенном справа и слева от продольной оси гибочной консоли 7 и тем самым рядом со стыком, или зазором, 11 металлического листа, этап гибки осуществляется с меньшим изгибом металлического листа, чем на остальных этапах гибки. Таким образом, в соответствии с этапом гибки определенно получаются два менее отформованных участка, показанных на фиг.3, так что целенаправленно достигается получение некруглой, хотя для окончательной формовки изготовленной по размеру черновой формы 13.

Черновая форма 13, полученная в трубоформовочном прессе 1 на первом этапе, после выдачи, или выталкивания, из трубоформовочного пресса 1 подается в последовательно подключенный в процессе изготовления пресс 14 для осуществления закрытия, показанный на 2b. Пресс 14 для осуществления закрытия содержит нижний штамп 15, состоящий из двух предусмотренных на расстоянии друг от друга роликов 16а, 16b, приводимых во вращение и изменяемых свое направление вращения, как это показано на фиг.2b двойными стрелками, и из перекрывающей зазор между роликами 16а, 16b стационарной опоры 17. Вращающиеся ролики 16а, 16b могут быть установлены с помощью пружинного средства (см. фиг.3). Напротив нижнего штампа 15 установлен верхний штамп 20, выполненный с пуансоном 19. С помощью пуансона 19 создается усилие закрытия для изготовления готовой, в значительной степени круглой трубы со стыковым швом 10, действующее на некруглую черновую форму 13 снаружи.

Для этого некруглая черновая форма 13 позиционирована с помощью вращающихся роликов 16а, 16b таким образом, что менее отформованный участок 12b, расположенный рядом со стыком, или зазором, 11 справа, находится в положении на три часа, как это показано на фиг.3 горизонтальной штрихпунктирной линией.

Протекание этого первого этапа гибки для закрытия изображено на фиг.4А слева направо позиционированной некруглой черновой формой 13, действием усилия закрытия с помощью пуансона 19 и пуансоном 19, отведенным после приложения усилия.

Второй этап закрытия в той же последовательности, что и выше, показан на фиг.4В. Для оптимизации изгибающего момента здесь в левой половине неизменно некруглая черновая форма 13 позиционирована таким образом, что, что менее отформованный участок 12а, расположенный рядом со стыком, или зазором, 11 слева, находится в положении на девять часов. Теперь усилие закрытия А (центральное изображение), приложенное с помощью пуансона 19 с этой стороны черновой формы 13, в этом случае приводит некруглую черновую форму 13 в окончательную, в значительной степени круглую форму готовой трубы 104 со стыковым швом с полученным при этом явно меньшим стыком, или зазором, 111 (изображение справа).

ПЕРЕЧЕНЬ ПОЗИЦИЙ

1 трубоформовочный пресс

2 загиб кромки

3 металлический лист

4; 104 труба со стыковым швом

5а,b опора

6 нижний штамп

7 гибочная консоль

8 формовочный инструмент

9 верхний штамп (пуансон)

10а,b контропора

11, 111 стык/зазор

12а,b менее отформованные участки

13 некруглая форма

14 пресс для осуществления закрытия

15 нижний штамп

16а,b вращающиеся ролики

17 опора

18 пружинящее средство

19 пуансон

20 верхний штамп

F усилие закрытия

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления прямошевной трубы со стыковым швом из металлической заготовки и трубоформовочное устройство | 2016 |

|

RU2641937C1 |

| РАСШИРЕННАЯ РЕГУЛИРОВКА ФОРМОВОЧНОГО ПРЕССА ТИПА JCO | 2019 |

|

RU2729480C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ОТКРЫТЫМ ШВОМ ИЗ ЛИСТОВ МЕТАЛЛА | 2016 |

|

RU2690735C1 |

| ГИБОЧНЫЙ ПРЕСС, СПОСОБ ПРЕССОВОЙ ГИБКИ, УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА СТАЛЬНЫХ ТРУБ И СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ТРУБ | 2013 |

|

RU2640486C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОЙ СТАЛЬНОЙ ТРУБЫ | 2013 |

|

RU2621747C1 |

| СПОСОБ ФОРМОВКИ СТАЛЬНОЙ ТРУБЫ И СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ТРУБЫ | 2013 |

|

RU2648813C2 |

| АВТОМАТИЗАЦИЯ ТРУБОФОРМОВОЧНОГО ПРЕССА С ИСТОЧНИКОМ СВЕТА ДЛЯ ИЗМЕРЕНИЯ ВНУТРЕННЕГО КОНТУРА ТРУБЫ | 2011 |

|

RU2579408C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ТРУБЫ И ПРЕССУЮЩИЙ ШТАМП, ИСПОЛЬЗУЕМЫЙ ПРИ ДАННОМ СПОСОБЕ | 2015 |

|

RU2663674C1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ГОФРИРОВАННЫХ ИЗДЕЛИЙ | 2015 |

|

RU2617584C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНУСООБРАЗНЫХ ТРУБ ДЛЯ ТЕПЛООБМЕННЫХ АППАРАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2516334C2 |

Изобретение предназначено для получения круглых в значительной степени труб (104) со стыковым швом с узким стыком, или зазором, (111) из металлических листов. Металлический лист подают на трубоформовочный пресс (1), в котором он, лежа на нижнем штампе (6), с помощью поднимаемого и опускаемого верхнего штампа (9) под действием усилия гибки поэтапно формуется в трубу (4; 104) со стыковым швом. Уменьшение вероятности искажения формы трубы обеспечивается за счет того, что вначале формуют трубу со стыковым швом некруглой черновой формы (13), для чего по меньшей мере на одном этапе гибки, действующей на внутреннюю сторону металлического листа (3), соответственно, слева и справа относительно середины, заданной продольной осью верхнего штампа (9), погружающегося в поступательно формируемый металлический лист (3), осуществляется меньшая формовка по сравнению с другими этапами гибки и что после этого под действием соответствующего усилия (F) закрытия, целенаправленно действующего снаружи на некруглую черновую форму (13) соответственно на ранее менее отформованных участках (12а, 12b) по обе стороны от середины, отформовывается готовая труба (104) со стыковым швом. Устройство имеет соответствующее оборудование. 2 н. и 5 з.п. ф-лы, 4 ил.

1. Способ изготовления труб (4; 104) со стыковым швом из металлических листов (3), в частности из толстых металлических листов, включающий подачу металлического листа на трубоформовочный пресс (1), в котором его, располагая на нижнем штампе (6), с помощью поднимаемого и опускаемого верхнего штампа (9) под действием усилия гибки поступательно поэтапно формуют в трубу (4; 104) со стыковым швом, имеющую противолежащие продольные кромки с зазором (11; 111) для последующей прямошовной сварки, отличающийся тем, что вначале формуют трубу со стыковым швом некруглой черновой формы (13) посредством осуществления меньшей формовки по меньшей мере на одном этапе гибки по сравнению с другими этапами гибки с внутренней стороны металлического листа (3), на участках, соответственно, слева и справа относительно середины, заданной продольной осью верхнего штампа (9), погружающегося в поступательно формуемый металлический лист (3), после чего усилием (F) закрытия некруглой черновой формы (13), целенаправленно воздействующим снаружи на соответственно ранее менее отформованных участках (12а, 12b) по обе стороны от середины, отформовывают готовую трубу (104) со стыковым швом.

2. Способ по п.1, отличающийся тем, что некруглую черновую форму (13) на этапе изготовления перед воздействием усилия (F) закрытия позиционируют путем вращения по часовой стрелке или против часовой стрелки.

3. Способ по п.2, отличающийся тем, что менее отформованный участок (12b) справа от середины поворачивают в положение примерно на три часа, а менее отформованный участок (12а) слева от середины - в положение примерно на девять часов.

4. Устройство для изготовления труб (4; 104) со стыковым швом из металлических листов (3), в частности из толстых металлических листов, в частности, способом по п.1, содержащее трубоформовочный пресс (1), в котором металлический лист с расположением его на нижнем штампе (6) с помощью поднимаемого и опускаемого верхнего штампа (9) под действием усилия гибки поступательно формуют в трубу (4; 104) со стыковым швом, имеющую противолежащие продольные кромки с зазором (11; 111) для последующей прямошовной сварки, характеризующееся тем, что для деформирования металлического листа (3) в некруглую черновую форму (13) с последующим деформированием в круглую трубу (104) со стыковым швом оно имеет нижний штамп (15) со средствами позиционирования черновой формы, выполненными с возможностью вращения с изменением направления вращения, и пуансон (19), воздействующий на позиционированную черновую форму (13) снаружи.

5. Устройство по п.4, отличающееся тем, что по меньшей мере после одного трубоформовочного пресса (1) для изготовления некруглой черновой формы (13) установлен пресс (14) для осуществления ее закрытия, содержащий нижний штамп (15) со средствами позиционирования черновой формы, выполненными с возможностью вращения с изменением направления вращения, а в качестве верхнего штампа (20) - пуансон, действующий на позиционированную некруглую черновую форму (13) снаружи.

6. Устройство по п.4 или 5, отличающееся тем, что нижний штамп (15) содержит два приводимых во вращение ролика (16а, 16b), расположенные на расстоянии друг от друга, и опору (17) между роликами (16а, 16b).

7. Устройство по п.6, отличающееся тем, что ролики (16а, 16b) установлены с помощью пружинящего средства (18).

| DE 4215807 A1, 18.11.1993 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ КОНЕЧНОЙ ДЛИНЫ | 1997 |

|

RU2119837C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ ЗАГОТОВКИ В ЛИНИИ ТЭСА | 2006 |

|

RU2339475C2 |

| Машина для удаления камней из почвы | 1922 |

|

SU231A1 |

| EP 1890829 A2, 27.02.2008. | |||

Авторы

Даты

2014-01-27—Публикация

2012-05-30—Подача