Изобретение относится к способу изготовления труб с открытым швом из листов металла, в частности толстых листов металла, согласно которому лист металла, имеющий загибные кромки на своих продольных сторонах, подводят к трубоформовочному прессу, в котором из указанного листа, лежащего на нижней оснастке, состоящей из двух расположенных по горизонтали на расстоянии друг от друга опорных элементов, посредством верхней оснастки, выполненной с возможностью поднятия и опускания, путем приложения изгибающего усилия с постепенным продвижением формуют трубу с открытым швом, имеющую продольные загибные кромки, лежащие друг напротив друга с зазором для последующей сварки продольного шва.

К применяемым на практике способам изготовления труб из листов (полос) металла относится прессовое формование труб на трубоформовочных прессах с поступательными операциями формования или гибочными операциями. Трубоформовочный или, соответственно, трубогибочный пресс обычно имеет расположенную на основной раме нижнюю оснастку, состоящую из двух расположенных рядом на расстоянии друг от друга в боковом направлении опор или, соответственно, гибочных элементов и устанавливаемую вертикально сверху напротив нижней оснастки верхнюю оснастку, которая расположена на выполненной с возможностью поднятия и опускания гибочной консоли /Biegeschwert/ и проходит по всей длине листа металла, и которая обеспечивает возможность приложения изгибающего усилия на лист металла, лежащий на нижней оснастке.

Для изготовления трубы, или трубы большого диаметра, способом поступательной формовочной обработки необходимы несколько технологических операций, следующих друг за другом. В первой операции лист металла предварительно загибают на продольных кромках, как правило, на отдельном кромкогибочном прессе. Предварительную гибку продольных кромок производят для того, чтобы в области образуемого позднее шва, там, где продольные кромки согнутых в трубу листов металла располагаются напротив друг друга для сварки продольных швов с образованием зазора, радиус трубы при ее деформации в трубу с открытым швом был сформирован равномерно. Затем предварительно изогнутый таким образом лист металла вдвигают в трубоформовочный пресс и там подвергают собственно процессу гибки. При этом на лист металла воздействуют изгибающим усилием путем надавливания вниз верхней частью пресса, причем под действием гибочной консоли и расположенной на ней верхней формующей оснастки создается деформация листа металла. Эту процедуру повторяют неоднократно, до тех пор, пока лист металла не преобразуется в трубу с открытым швом.

Из DE 4215807 С2 известен трубогибочный или трубоформовочный пресс рамной конструкции. Гибочную консоль, выполненную в виде гибочного штампа, направляют в вертикальном направлении по боковым стойкам рамы. Этот верхний гибочный штамп укреплен на цилиндропоршневых группах с возможностью незначительного перемещения на карданной подвеске и через них опирается на верхнюю поперечину рамы. Опорные элементы нижнего гибочного штампа опираются на стол, который также укреплен на цилиндропоршневых группах, действующих соосно по отношению к верхним цилиндропоршневым группам. Цилиндропоршневые группы, действующие навстречу друг другу, должны предотвращать изгиб стола, даже если нижняя поперечина рамы деформируется под рабочей нагрузкой пресса. Для этого отдельные цилиндропоршневые группы подвергают воздействию большего или меньшего давления.

В частности, при гибке толстостенных труб малого диаметра на трубоформовочных прессах согласно так называемому способу JCO, при котором выгибают первую полукруглую форму, то есть приводят к форме "J", начиная с одной продольной или, соответственно, загибной кромки листа металла, а затем лист металла, предварительно выгнутый таким образом, перемещают посредством манипулятора настолько, что листы металла формируют начиная с другой продольной или, соответственно, загибной кромки и приводят к форме "С", в результате чего получается вторая полукруглая форма, и в конечном счете к форме "О", проблематичной оказалась необходимость достаточно большого расстояния между расположенными рядом друг с другом опорами, или опорными элементами нижней оснастки.

В начале гибочного процесса, содержащего следующие друг за другом гибочные операции, лист металла лежит плоско на одном из опорных или, соответственно, гибочных элементов в то время, как продольная или, соответственно, загибная кромка лежит на другом опорном или гибочном элементе, только незначительно перекрывая его, так что при приложении изгибающего усилия посредством гибочной консоли эта продольная или загибаемая кромка может соскользнуть с опорного или гибочного элемента и, таким образом, гибочный процесс придется прекратить.

Поэтому задача изобретения состоит в предложении такого способа указанного выше вида, который не имеет описанных недостатков для обеспечения с самого начала возможности беспрепятственной поступательной деформации или, соответственно, формования листа металла.

Согласно изобретению эта задача решена посредством того, что по меньшей мере те изгибаемые участки, которые в направлении снаружи внутрь непосредственно следуют за загибными кромками листов металла, деформируют с использованием пилигримовой последовательности гибочных операций с отклонением от последовательного возрастания номеров участков. При этом способе действий для деформации или формования листа металла начинают не с первого изгибаемого участка, следующего за загибной кромкой, а выполняют первую гибочную операцию на втором изгибаемом участке. Затем деформируют первый, после этого четвертый, а за ним третий изгибаемый участок, и так далее. Таким образом предпочтительно достигают того, что уже в начале гибочного процесса на опорном элементе нижней оснастки лежит не только загибная кромка, но и по меньшей мере некоторая выходящая за ее пределы часть длины или, соответственно, ширины первого изгибаемого участка, в то время как на противоположной по горизонтали части лист металла неизменно опирается на другой опорный элемент. Тем самым обеспечивают возможность, в зависимости от ширины шага гибочной операции достижения на изгибаемых участках, смежных с обеих сторон с верхней оснасткой, почти симметричного расположения листа металла, лежащего на опорных элементах нижней оснастки, в рабочей области верхней оснастки. Таким образом, эффективно предотвращается происходящее в начале процесса деформации или формования соскальзывание, или выталкивание в сторону, листа металла, который теперь лежит на опорном элементе с достаточным перекрытием, а именно загибной кромкой и первым гибочным участком. Еще одно преимущество состоит в том, что обеспечена возможность реализации большего расстояния элементов в нижней оснастке и тем самым, соответственно, меньших деформирующих усилий.

После того как согласно описанной выше последовательности действий произведена первая полукруглая форма листа металла, лист перемещают на опорных элементах до тех пор, пока, начиная со второй гибочной операции у другой, противоположной загибной кромки, не выгибают, согласно поясненному выше способу на основе пилигримовой последовательности операций, вторую полукруглую форму листа металла.

Предпочтительным образом согласно изобретению предусматривают, что для осуществления второй гибочной операции по деформации первого изгибаемого участка, следующей за первой гибочной операцией, проведенной на втором изгибаемом участке, лист металла отводят в сторону и предварительно позиционируют между нижними элементами оснастки под крутым углом с прилеганием загибной кромки к одному из опорных элементов. Благодаря тому, что в результате предшествующей первой гибочной операции лист металла предварительно изогнут на втором изгибаемом участке, удаленном от продольной или, соответственно, загибной кромки, возможно достижение установки листа металла между опорными элементами под относительно крутым углом, так что при последующей первой гибочной операции загибная кромка лежит на опорном элементе с достаточно большим перекрытием и уже не может соскальзывать.

Предпочтительный вариант реализации изобретения предусматривает, что по меньшей мере в одной левосторонней и одной правосторонней - по отношению к середине, заданной продольной осью верхней оснастки, погружаемой в поступательно деформируемый лист металла - гибочной операции выполняют меньшую, по сравнению с другими гибочными операциями, деформацию, и в заключение формуют готовую трубу с открытым швом путем целенаправленного приложения снаружи к указанной некруглой заготовке сжимающего усилия в каждой из менее деформированных областей, образованных перед этим по обе стороны от середины. Намеренно производя таким образом сначала некруглую заготовку с точным соблюдением размеров, имеющую местами меньшую деформацию, например, с кривизной 12° вместо кривизны 24°, можно образовать в максимальной степени круглую геометрическую форму трубы с открытым швом, имеющую минимальный размер зазора.

Кроме того, благодаря наличию в некоторых местах меньшей деформации или, соответственно, меньшей глубины прессования, достигают того, что при формовании трубы с открытым швом из листа металла посредством способа согласно изобретению на основе пилигримового шага при выполнении последних гибочных операций для производства соответственно первой и второй полукруглых форм загибные кромки не сталкиваются с выполненной с возможностью поднятия и опускания верхней оснасткой или, соответственно, с гибочной консолью.

Дальнейшие признаки и детали изобретения следуют из формулы изобретения и приведенного ниже описания варианта осуществления изобретения, представленного на чертежах, на которых показаны:

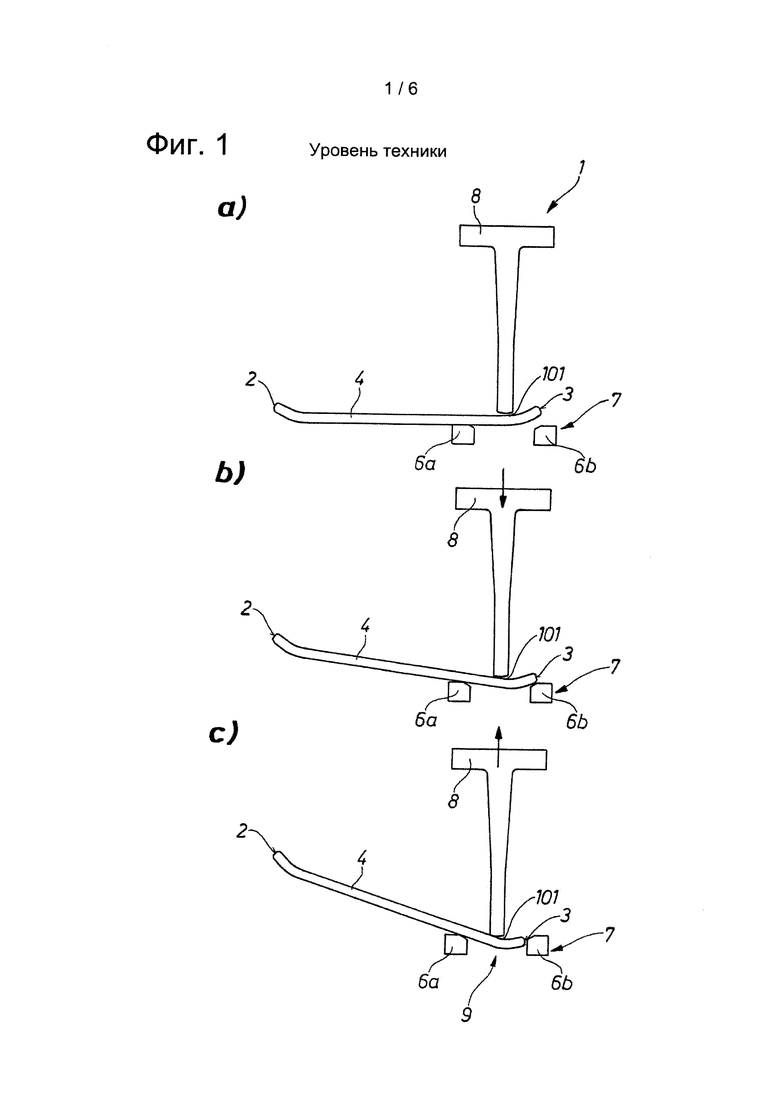

фигура 1 схематично представление начала выгибания листа металла на трубоформовочном прессе согласно уровню техники, сверху вниз, с изображением начального положения листа металла (а), приложения изгибающего усилия посредством гибочной консоли (b) и поднимающейся после силового воздействия гибочной консоли (с);

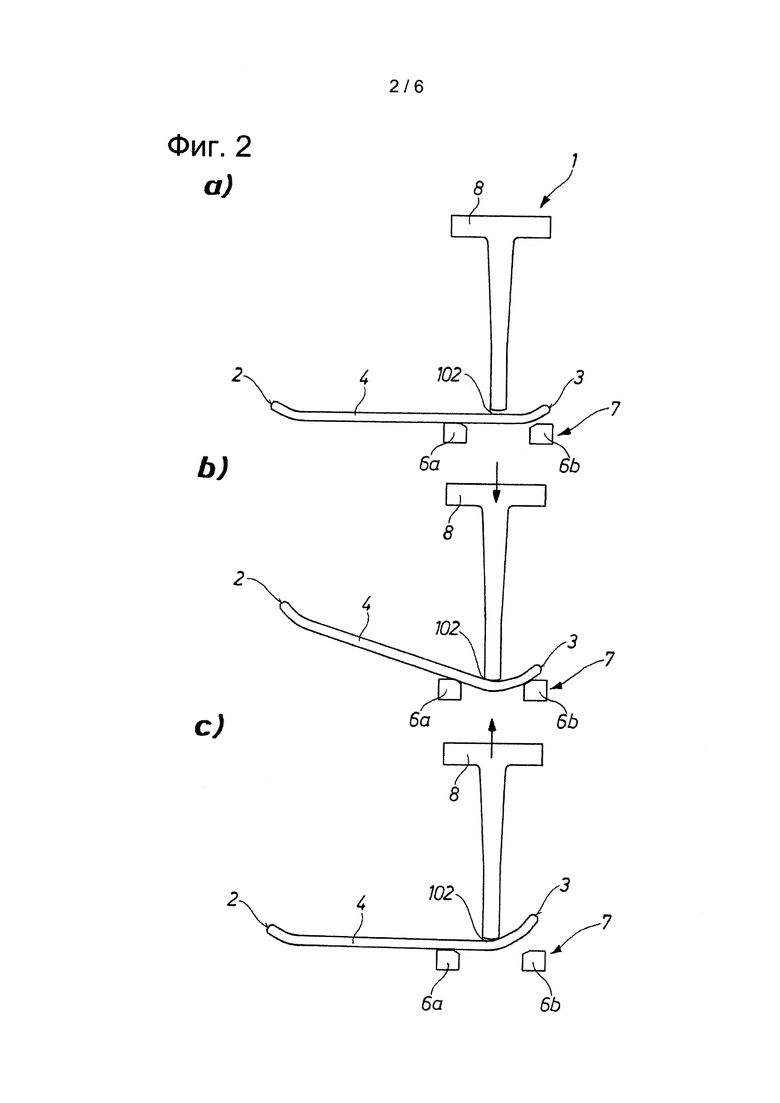

фигура 2 схематичное представление начала выгибания листа металла на трубоформовочном прессе согласно способу на основе пилигримового шага, начиная со второго изгибаемого участка, сверху вниз, с изображением начального положения листа металла (а), приложения изгибающего усилия посредством гибочной консоли (b) и гибочной консоли (с), поднимающейся после силового воздействия;

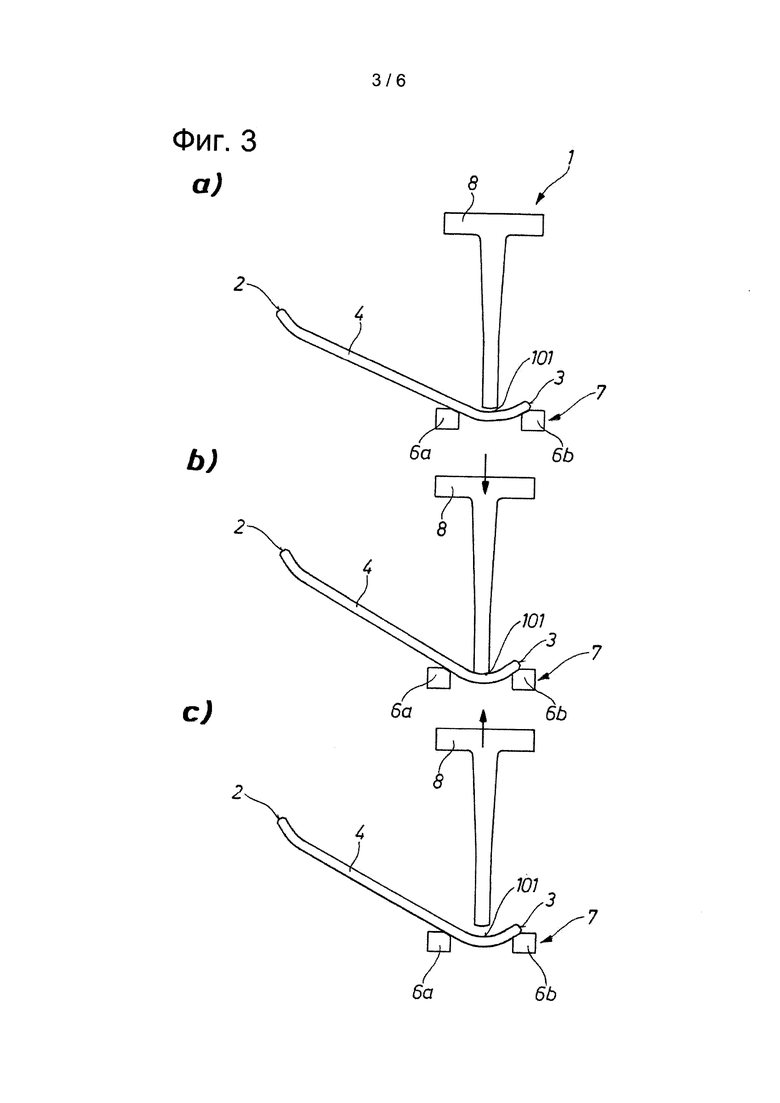

фигура 3 схематичное представление дальнейшего выгибания листа металла на трубоформовочном прессе, теперь со второй гибочной операцией на первом изгибаемом участке, следующей после первой гибочной операции, сверху вниз, с изображением начального положения листа металла под крутым углом (а), приложения изгибающего усилия посредством гибочной консоли (b) и гибочной консоли (с), поднимающейся после силового воздействия;

фигура 4 схематичное представление трубы с открытым швом, с указанием последовательности гибочных операций или, соответственно, изгибаемых участков на основе пилигримового шага; и

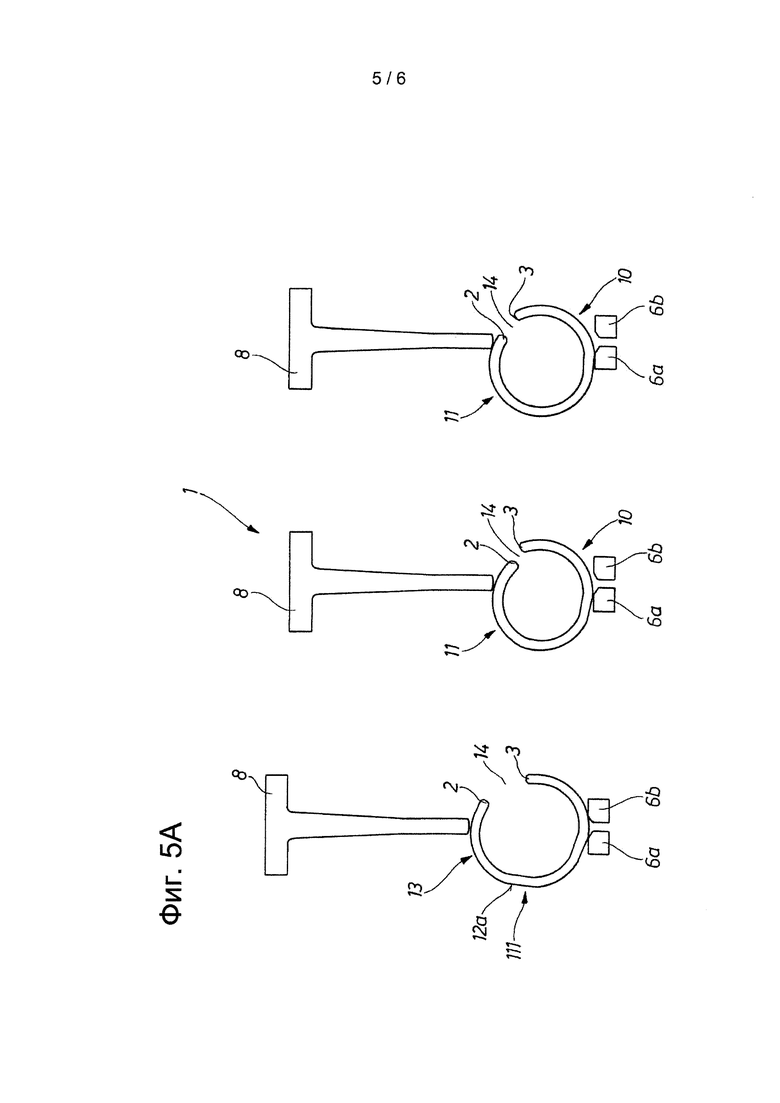

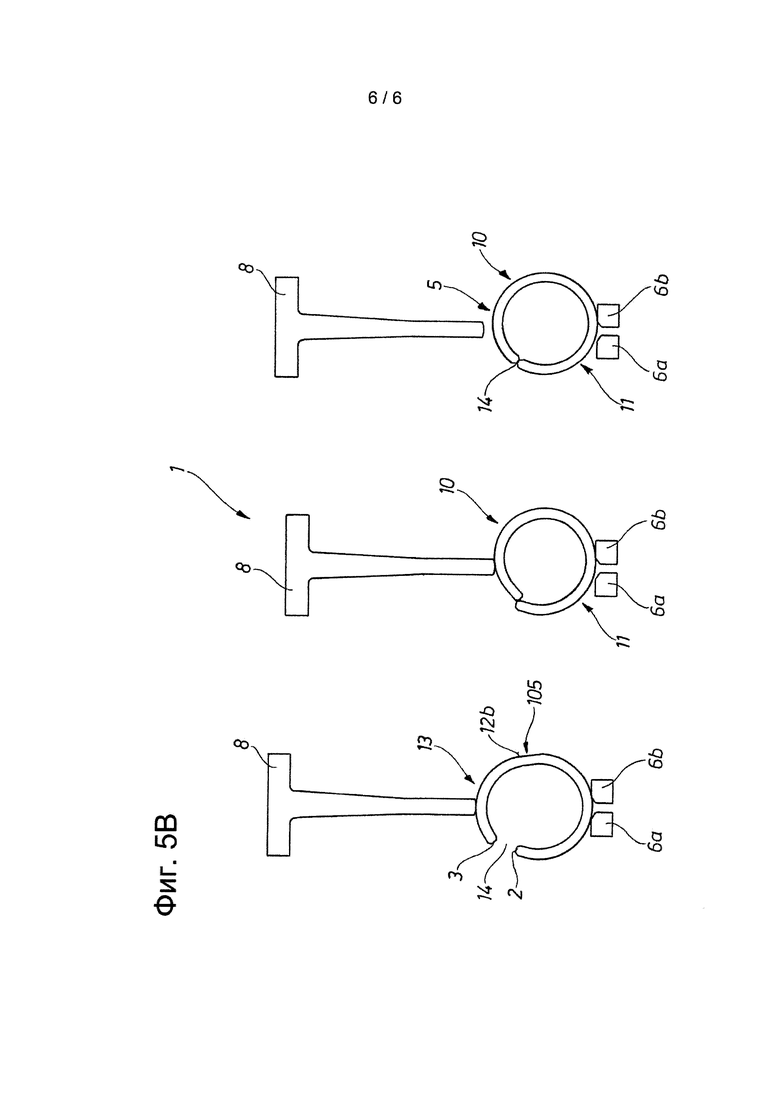

фигура 5А, 5В дополнительное формование или деформация некруглой заготовки в ходе по меньшей мере двух операций сжимания или, соответственно, гибочных операций, а именно в первой гибочной операции посредством приложения к некруглой заготовке усилия слева рядом с зазором или открытым швом (фигура 5А), и во второй гибочной операции после поворота некруглой заготовки посредством приложения к некруглой заготовке усилия справа рядом с зазором или, соответственно, открытым швом (фигура 5В).

На фигуре 1 лист 4 металла, снабженный на его продольных сторонах загибными кромками 2, 3, формуют или, соответственно, пластически деформируют в готовую трубу с открытым швом на известном как таковом трубоформовочном прессе 1. Для опоры листа 4 металла во время процесса деформации предусмотрена нижняя оснастка 7, содержащая два опорных элемента 6а, 6b, расположенных по горизонтали на расстоянии друг от друга, причем деформирующее усилие создается гибочной консолью 8, выполненной с возможностью поднятия и опускания. В начале процесса деформации лист 4 металла располагают относительно гибочной консоли 8 таким образом, что при первой операции деформации или, соответственно, гибочной операции, деформирующее усилие воздействует со стороны гибочной консоли 8 на первый изгибаемый участок 101, следующий за загибной кромкой 3, причем загибную кромку 3 прижимают к опорному элементу 6b. Из-за незначительной поверхности прилегания загибной кромки 3 на опорном элементе 6b возможно соскальзывание загибной кромки 3 или, соответственно, листа 4 металла с опорного элемента 6b в свободное пространство 9 между опорными элементами 6а и 6b, как поясняет фигура 1, в случае чего приходится прекращать процесс деформации.

Деформацию листа металла 3 в виде трубы 5 с открытым швом производят в соответствии с фигурами 2 и 3 согласно способу с использованием последовательности операций на основе пилигримового шага. В соответствии с ней, со ссылкой на приведенные на фиг. 4 примеры изгибаемых участков 101-106, 107-112 и 113 трубы 5 с открытым швом, первую операцию деформации или, соответственно, гибочную операцию проводят на втором следующем после загибной кромки 3 изгибаемом участке 102. При этом загибную кромку 3 дополнительно прижимают к опорному элементу 6b достаточно большой поверхностью прилегания за счет ширины первого изгибаемого участка 101 и, таким образом, она не может соскользнуть во время процесса деформации.

Для следующей гибочной операции лист металла, например, посредством манипулятора перемещают в левую сторону и предварительно позиционируют между опорными элементами 6а, 6b под крутым углом с уже достаточной, на основе деформированного или, соответственно предварительно выгнутого второго изгибаемого участка 102, поверхностью прилегания загибной кромки 3 на опорном элементе 6b. Теперь при второй операции деформации, или гибочной операции, изгибающее усилие, создаваемое гибочной консолью 8, воздействует на первый следующий после загибной кромки 3 изгибаемый участок 101 (ср. фиг. 3 и 4).

При последующих операциях деформации, или гибочных операциях, возможны дальнейшие операции с их последовательностью на основе пилигримового шага, причем тогда последующие гибочные операции происходят в соответствии с очередностью изгибаемых участков 104, 103, 106, 105 для первого или, соответственно, правого полукруга 10 трубы 5 с открытым швом (ср. фиг. 4).

Для деформации второго или, соответственно, левого полукруга 11 трубы 5 с открытым швом, лист 4 металла с загибной кромкой 2 позиционируют на опорном элементе 6а, причем после этого проводят гибочные операции с их последовательностью на основе пилигримового шага аналогично описанной выше деформации первого полукруга 10, в соответствии с очередностью изгибаемых участков 108, 107, 110, 109, 112, 111, 113 (ср. фиг. 4).

Возможно целенаправленное выполнение на изгибаемых участках, например 105 и 111, менее значительного изгиба листа 4 металла, чем на остальных изгибаемых участках. Тем самым задаются две менее вогнутых области 12а, 12b, соответствующих каждой из этих гибочных операций, как представлено на фигурах 5А и 5В, так что при этом получают некруглую заготовку 13 с точным соблюдением размеров для окончательного формования.

Как показано на фигурах 5А и 5В, посредством гибочной консоли 8 к некруглой заготовке 13 прилагают снаружи сжимающее усилие для изготовления готовой в максимальной степени круглой трубы 5 с открытым швом.

Для этого некруглую заготовку 13 позиционируют так, что расположенная слева рядом с зазором или, соответственно, открытым швом 14, менее вогнутая область 12а находится в положении, соответствующем направлению "на девять часов", как представлено на фигуре 5А.

Этапы указанной первой гибочной операции сжатия представлены на фигуре 5А, начиная - слева направо - с позиционированием некруглой заготовки 13, приложением сжимающего усилия гибочной консолью 8 и поднятием гибочной консоли 8 после силового воздействия.

Вторая гибочная операция сжатия проиллюстрирована - в той же самой последовательности, что и для предыдущей - на фигуре 5В. Здесь для оптимизации изгибающего момента заготовка 13, в ее правом полукруге 10 все еще некруглая, позиционирована таким образом, что в меньшей степени деформированная область 12b, справа рядом с зазором или, соответственно, открытым швом 14, приходит в положение, соответствующее направлению "на три часа". Затем сжимающее усилие F, с которым гибочная консоль 8 воздействует теперь на эту сторону заготовки 13 (среднее изображение) приводит некруглую заготовку 13 в окончательную, в максимальной степени круглую форму готовой трубы 5 с открытым швом, с полученным при этом узким зазором или, соответственно, открытым швом 14 (фиг. 5В, изображение справа снаружи).

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСШИРЕННАЯ РЕГУЛИРОВКА ФОРМОВОЧНОГО ПРЕССА ТИПА JCO | 2019 |

|

RU2729480C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ СО СТЫКОВЫМ ШВОМ ИЗ МЕТАЛЛИЧЕСКИХ ЛИСТОВ | 2012 |

|

RU2505370C1 |

| Способ изготовления прямошевной трубы со стыковым швом из металлической заготовки и трубоформовочное устройство | 2016 |

|

RU2641937C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ТРУБЫ И ПРЕССУЮЩИЙ ШТАМП, ИСПОЛЬЗУЕМЫЙ ПРИ ДАННОМ СПОСОБЕ | 2015 |

|

RU2663674C1 |

| Линия для подгибки кромок листов с двух сторон | 1989 |

|

SU1748902A1 |

| РОТАЦИОННО-ДАВИЛЬНЫЙ СТАНОК "НИКПОС-1" | 1995 |

|

RU2093290C1 |

| Способ и устройство для гибки тонколистового металла | 2017 |

|

RU2638465C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ ГИБОЧНО-ПРАВИЛЬНАЯ МАШИНА | 1997 |

|

RU2129929C1 |

| СПОСОБ ГИБКИ ПРОФИЛЬНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365450C1 |

| ВСЕСОЮЗНАЯ Immm-im^^'mБИБЛИО^^ТНй I | 1972 |

|

SU355774A1 |

Изобретение относится к области обработки металлов давлением, в частности к способу изготовления труб с открытым швом из листов металла. Лист металла, имеющий загибные кромки на своих продольных сторонах, подводят к трубоформовочному прессу, в котором из указанного листа, посредством верхней оснастки поступательно формуют трубу с открытым швом. При этом изгибаемые участки, следующие в направлении снаружи внутрь за загибными кромками, деформируют с использованием пилигримовой последовательности гибочных операций с отклонением от последовательного возрастания номеров участков. 2 з.п. ф-лы, 5 ил.

1. Способ изготовления труб (5) с открытым швом из листов (4) металла, в частности толстых листов металла, согласно которому лист (4) металла, имеющий загибные кромки (2, 3) на своих продольных сторонах, подводят к трубоформовочному прессу (1), в котором из указанного листа, лежащего на нижней оснастке (7), состоящей из двух расположенных по горизонтали на расстоянии друг от друга опорных элементов (6а, 6b), посредством верхней оснастки (8), выполненной с возможностью поднятия и опускания, путем приложения изгибающего усилия поступательно формуют трубу (5) с открытым швом, имеющую продольные загибные кромки (2, 3), лежащие друг напротив друга с зазором (14) для последующей сварки продольного шва,

отличающийся тем, что

на первой гибочной операции осуществляют деформирование второго, следующего за загибными кромками (2, 3) изгибаемого участка, затем деформируют первый участок, после этого четвертый участок и далее по изгибаемым участкам в пилигримовой последовательности.

2. Способ по п. 1,

отличающийся тем, что

для осуществления второй гибочной операции для деформации первого изгибаемого участка (101, 107), следующей за первой гибочной операцией, проведенной на втором изгибаемом участке (102, 108), лист (4) металла отводят в сторону и предварительно позиционируют между нижними оснастками (6а, 6b) под крутым углом с прилеганием загибной кромки (2, 3) к одному из опорных элементов (6а, 6b).

3. Способ по п. 1 или 2,

отличающийся тем, что

по меньшей мере в одной левосторонней и одной правосторонней, по отношению к середине, заданной продольной осью верхней оснастки (8), погружаемой в поступательно деформируемый лист (4) металла, гибочной операции выполняют меньшую, по сравнению с другими гибочными операциями, деформацию, причем в заключение формуют готовую трубу (5) с открытым швом путем целенаправленного приложения снаружи к указанной некруглой заготовке (13) сжимающего усилия (F) в каждой из менее деформированных областей (12а, 12b), образованных перед этим по обе стороны от середины.

| Колосоуборка | 1923 |

|

SU2009A1 |

| DE 102009017571 A1, 11.11.2010 | |||

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ И РАЗРЕЗНАЯ ШАЙБА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149721C1 |

Авторы

Даты

2019-06-05—Публикация

2016-06-02—Подача