Изобретение относится к устройству, а также к способу для формования плоского проката в трубы с прорезью или трубные заготовки, включающему, по меньшей мере, один внутренний формовочный инструмент для, по меньшей мере, поэтапного формования плоского проката в радиальном направлении образуемого поперечного сечения трубы с прорезью или трубной заготовки, а также, по меньшей мере, один наружный формовочный инструмент для формования плоского проката снаружи.

Производство, в частности, толстостенных труб, к примеру для трубопроводов, или аналогичных применений, происходит, как правило, посредством поэтапного формования плоского проката в так называемую трубу с прорезью. В первом случае листовые металлы наматывают спиралеобразно так, что их боковые кромки примыкают друг к другу, и за счет нанесения спиралеобразного сварного шва изготавливают трубу с круглым поперечным сечением. В альтернативном процессе производства поэтапное формование плоского проката происходит по всей его длине до получения в конечном итоге изделия в форме трубы с, по существу, круглым поперечным сечением, которое после нанесения продольного сварного шва становится из трубы с прорезью или трубной заготовки трубой.

Формование плоского проката происходит, как правило, также в два этапа, причем первое формование приводит к получению заготовки с контуром, который соответствует последовательности многоугольников. На втором этапе с помощью растяжителя достигают почти круглый контур поперечного сечения.

Посредством гибочного пуансона и, как правило, двух контропор, или нижних половин штампа, к примеру в форме нижних балок, плоский прокат на вышеназванном первом этапе формования формуется локально, и за счет последовательного выполнения нескольких таких формовочных операций достигается, в конце концов, желаемая форма детали.

Для специалиста в данной области техники, как правило, речь идет о двумерном "контуре" поперечных сечений трубы и трехмерной "форме" всей трубы, трубы с прорезью или трубной заготовки. Это формование происходит, при этом, часто на основе опытных данных, полученных обслуживающим персоналом, причем позиционирование плоского проката при формовании, а также регулировка соответствующей степени воздействия при формовании предполагают большой опыт в каждой отдельной части. Этот процесс является тем более сложным, если трубы с прорезью должны быть отформованы из сортовой стали с различными прочностными характеристиками и, соответственно, разным поведением при формовании. Поэтому промышленное производство таких труб с прорезью, по причине многих мешающих параметров, как например, колебания толщин листа и свойств в партии, а упругое восстановление после формования, представляет собой чрезвычайно комплексный процесс.

Устройство для производства труб из таких листов стали описано, например, в DE 102 32 098 B4 "Устройство для производства труб из листов стали".

Поэтому в кругу специалистов существует задача, по мере возможности, автоматизировать такие комплексные процессы формования и одновременно производить поперечные сечения труб с, по возможности, малым отклонением от желаемого контура, преимущественно круглого поперечного сечения, а также, наконец, от желаемой формы по всей длине, чтобы, с одной стороны, удовлетворять всем рыночным требованиям, предъявляемым к качеству и, с другой стороны, не усложнять последующий сварочный процесс.

Исходя из этого, задачей изобретения являлось создание устройства, а также способа формования плоского проката в трубы с прорезью или трубные заготовки, которые обеспечивают постоянный контроль, а также автоматизацию процесса формования, по существу, независимо от толщины и свойств материала подлежащего формованию плоского проката. Эта задача решается в соответствии с изобретением с помощью устройства с признаками п. 1 формулы изобретения, а также с помощью способа с признаками п. 14 формулы изобретения. Предпочтительные варианты выполнения изобретения раскрываются соответственно в зависимых пунктах формулы изобретения.

Согласно изобретению, по меньшей мере, один источник света, к примеру суперлюминесцентный диод или источник белого света, и, по меньшей мере, один приемник соединены, по меньшей мере, с одним преобразователем и служат для измерения внутреннего контура трубы с прорезью или трубной заготовки. Согласно изобретению используется каждый оптический измерительный прибор, включающий в себя источник света и приемник. Тем не менее, предпочтительно, если измерительный прибор включает в себя лазерный источник и лазерный детектор.

Таким образом, создается устройство, которое с помощью средств, работающих с высокой точностью, позволяет осуществлять высокоточный контроль на соответствующих этапах формования вплоть до конечного контроля контура всего поперечного сечения, преимущественно формы, трубы с прорезью или трубной заготовки. Кроме того, измерение происходит быстро и может быть интегрировано с экономией монтажного пространства в обычно применяемые трубоформовочные прессы вышеназванного вида, не мешая при этом собственно процессу формования. В зависимости от результатов измерения, каждый локальный, поэтапный процесс формования или весь процесс формования могут, наконец, преимущественно в онлайн режиме и полностью автоматизировано непрерывно контролироваться, а при необходимости может осуществляться дополнительная юстировка.

Такая предпочтительная автоматизация процесса формования в целом, при которой происходит постоянное отслеживание результатов отдельных этапов формования, обеспечивает эффективное применение способа и намного более контролируемое формование исходных материалов в отформованные стальные структуры с определенными контурами или формами, по сравнению с практикуемым до сих пор формованием на основе опытных данных, получаемых оператором установки. Наконец, отклонения могут быть компенсированы гораздо быстрее и точнее, и отформованные стальные структуры могут производиться существенно надежнее и точнее. Наконец, это приводит к меньшему браку во время производства и, следовательно, также к экономии на издержках, не в последнюю очередь также за счет меньшей потребности в обслуживающем персонале.

Так как управление и регулирование происходят регулярно на основе результатов отдельных этапов формования или всего процесса формования, мешающие параметры, такие как колебания материала или неточности при предварительном моделировании процесса, могут быть, к тому же, сразу компенсированы.

Источник света проецирует для этого световые структуры, в частности точки, линии или узоры на внутреннюю поверхность, по меньшей мере, частично формованного плоского проката. Эта световая структура может изменяться, особенно предпочтительно по месту и/или по времени. Детектирование и обработка рассеянной световой структуры производятся с помощью приемника и преимущественно с помощью соответствующего блока управления, вследствие чего возможно определение (двумерного) контура и весьма предпочтительно также (трехмерной) формы трубы с прорезью или трубной заготовки.

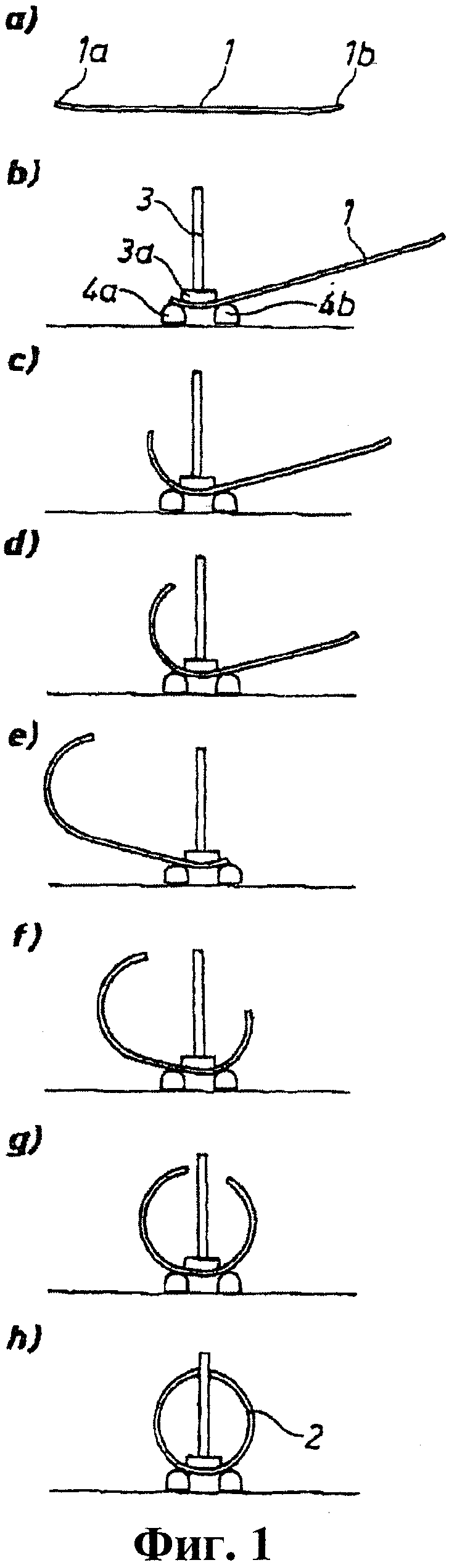

Особенно предпочтительно, если внутренний формовочный инструмент является частью формовочного пуансона трубоформовочного пресса. Во время этого процесса формования, отдельные этапы которого представлены по существу на фиг. 1, формовочный пуансон, в частности соединенный с пуансоном инструмент, прерывисто опускается на плоский прокат, который лежит, как правило, на двух контропорах. Формование происходит в этом случае в зависимости от расстояния между контропорами от контура самого формовочного пуансона, а также его хода. Формование происходит поэтапно до достижения желаемого контура поперечного сечения или формы трубы с прорезью или трубной заготовки.

Преимущественно могут изменяться также расстояние между контропорами или относительные позиции формовочного пуансона и контропор относительно друг друга, а также их изгиб по длине трубы с прорезью или трубы, чтобы целенаправленно влиять, таким образом, на результат формования.

Как раз во время этого процесса формования, который состоит из множества последовательно выполняемых операций формования, особенно предпочтительно использовать соответствующее изобретению устройство и соответствующий изобретению способ, так как локальные формовки, в частности скругления, могут определяться особенно просто, прежде всего, после окончания процесса формования и отвода формовочного пуансона от формованного плоского проката.

Кроме того, предпочтительно, если, по меньшей мере, один источник света и, по крайней мере, один оптический приемник интегрированы в одну общую сенсорную систему. Таким образом, осуществляется или особенно предпочтительно поддерживается, модульная конструкция всей измерительной аппаратуры и осуществляется экономичное использование монтажного пространства. В результате создается устройство, в котором лазерная сенсорная система может так компактно помещаться на формовочном инструменте, что не препятствует процессу формования.

В особенно предпочтительном варианте осуществления соответствующего изобретению устройства предусмотрено, что соответственно один источник света и соответственно один приемник, преимущественно по одному на каждую интегрированную сенсорною систему, установлены с каждой стороны формовочного пуансона. Кроме того, предпочтительно в этой связи, если источник света, преимущественно вместе с приемником, установлен с возможностью поворота на внутреннем формовочном инструменте. Таким образом, благодаря устройству возможно, чтобы один единственный источник света смог обеспечить желаемые измерительные результаты соответственно, по меньшей мере, для половины поперечного сечения трубы с прорезью или трубной заготовки.

Особенно предпочтительно устройство, в котором формовочный инструмент, расположенный на пуансоне, имеет одну или несколько щелей или отверстий, сквозь которые, также и в области локальной формовки, луч света может падать собственно на внутреннюю поверхность детали. Таким образом, обеспечивается возможность точного определения контура и/или формы детали, при необходимости также собственно во время процесса формования.

Таким образом, создается устройство, которое особенно простыми средствами и без необходимости модификации конструктивной формы внутреннего формовочного инструмента, в частности формовочного пуансона, обеспечивает возможность измерения всего поперечного сечения подлежащего изготовлению продукта.

Предпочтительно, если более чем два источника света и приемника, преимущественно сенсорная система вышеописанного вида, расположены преимущественно эквидистантно распределенными по длине трубы с прорезью или трубной заготовки. Таким образом, надежно обеспечивается, чтобы торцевые поверхности оставались округлыми, а также требования к качеству трубы по ее длине. При производстве трубы с прорезью длиной 18 м применяют, как правило, примерно 15 формовочных инструментов, расположенных на общем формовочном пуансоне. Посредством распределенных по этой длине, преимущественно эквидистантно друг от друга, трех измерительных приборов может определяться с достаточной точностью контур или форма формованного плоского проката по всей длине трубы с прорезью. В то время как в области торцевых поверхностей трубы необходима возможно более точная округлость, чтобы обеспечивать сварку двух труб друг с другом без предварительных подгонок контура, то по длине трубы допустимы только небольшие отклонения в пределах нормы от этой заданной формы, так называемая овальность.

Предпочтительно, если источник света, преимущественно вместе с приемником, установлен на внутреннем формовочном инструменте с возможностью регулировки по высоте. Это, в частности во время трубоформовочного прессования с помощью формовочного пуансона, особенно предпочтительно повышает гибкость устройства при формовании плоского проката в трубы с прорезью с разным поперечным сечением трубы. При этом регулировка по высоте источника света и приемника происходит в идеале таким образом, что источник света расположен по существу вблизи центра конечного поперечного сечения трубы, вследствие чего облегчается измерение, в частности, готового поперечного сечения трубы после заключительного хода формовочного пуансона.

В другом предпочтительном варианте осуществления изобретения приемник для процесса формования соединен с блоком управления. Этот блок управления особо предпочтительно проводит сравнение истинного значения с заданным значением для отдельных измерений и, базируясь на этом сравнении истинного значения и с заданным значением, задает значения коррекции, по меньшей мере, для внутреннего формовочного инструмента, при необходимости также для одного или несколько внешних инструментов. Блок управления может при этом получать заданные значения из предусмотренного для этого запоминающего устройства, корректирующие значения для управления внутренним формовочным инструментом выдаются снова, как результат модели для формовочного процесса, исправленной на основе измеренных истинных значений.

Таким образом, в конечном итоге посредством управления и регулирования с помощью блока управления обеспечивается, как это уже было упомянуто выше, особенно предпочтительное, полностью автоматизированное формование плоского проката с образованием трубы с прорезью или трубной заготовки.

Согласно способу изобретение характеризуется тем, что источник света и приемник соединены с внутренним формовочным инструментом и произведенное до этих пор формование, преимущественно локальный изгиб, которому подвергся плоский прокат под воздействием внутреннего формовочного инструмента, определяется, по меньшей мере, во время процесса формования. При этом может быть предпочтительно, если определение контура или формы плоского проката выходит за рамки собственно процесса формования, чтобы таким образом обеспечить возможность также определять упругие восстановления ранее отформованного материала. Предпочтительно, в частности, если световое измерение продолжается вплоть до одной секунды и после окончания процесса формования, то есть после окончания контакта внутреннего формовочного инструмента с плоским прокатом. Особенно предпочтительна продолжительность светового измерения, которая на величину, составляющую между 0,5 и 1 секундой, дольше, чем фактический формовочный процесс.

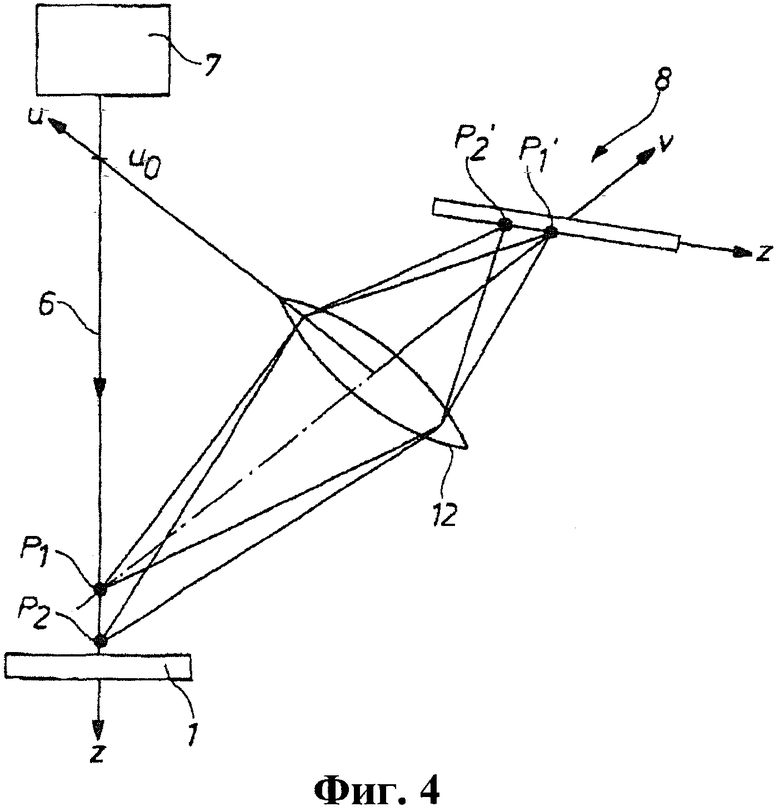

В другом предпочтительном варианте осуществления соответствующего изобретению способа происходит определение выполненного формованием контура или формы плоского проката посредством триангуляционного метода. При этом известным специалисту способом луч света направляется на деталь. Рассеянный деталью луч света отображается объективом на смещенном приемнике, например строке ПЗС. В зависимости от положения световой точки, отображенной на приемнике, определяется расстояние от внутренней поверхности детали до приемника. Таким образом, создается особенно простой и понятный метод для определения истинного значения хода формования. Из множества соседних друг с другом измеренных точек в этом случае могут быть таким же образом выведены контур или форма формованного плоского проката.

Соответствующий изобретению способ использует описанное выше соответствующее изобретению устройство, особенно предпочтительно сенсорную систему, которая так поворачивается во время процесса измерения, что лазер может зарегистрировать деформацию на каждом отдельном шаге формования вплоть до контура или формы поперечного сечения всей трубы с прорезью или трубной заготовки. Особенно предпочтительно этого достигают тогда, когда, соответственно, по одному источнику света и приемнику установлены с каждой стороны внутреннего формовочного инструмента, преимущественно формовочного пуансона, таким образом, что они установлены с возможностью поворота так, что посредством сенсорной системы, соответственно, может регистрироваться, по меньшей мере, половина сечения трубы или трубной заготовки.

Особенно предпочтителен вариант осуществления устройства и способа, при котором обеспечивается постоянный поворот сенсорной системы вокруг собственной оси вращения, то есть более чем на 360°. При этом привод для сенсорной системы может быть выполнен особенно просто.

Изобретение поясняется ниже при помощи нескольких чертежей. В то время как на фиг. 1 показан общий уровень техники, на фиг. 2-5 отображены предпочтительные варианты осуществления изобретения, которые однако не ограничивают область охраны изобретения, как она определена в приложенных пунктах формулы изобретения.

На чертежах показано:

Фиг. 1 - отдельные рабочие этапы процесса формования для изготовления трубы с прорезью из плоского проката,

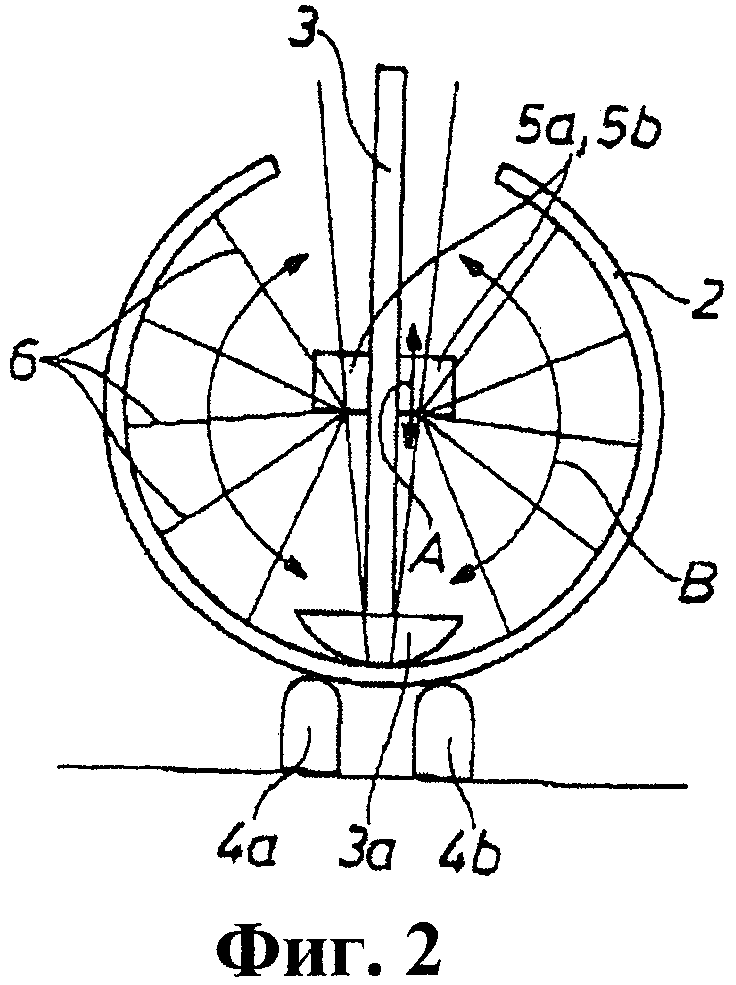

Фиг. 2 - схематическое изображение устройства согласно изобретению,

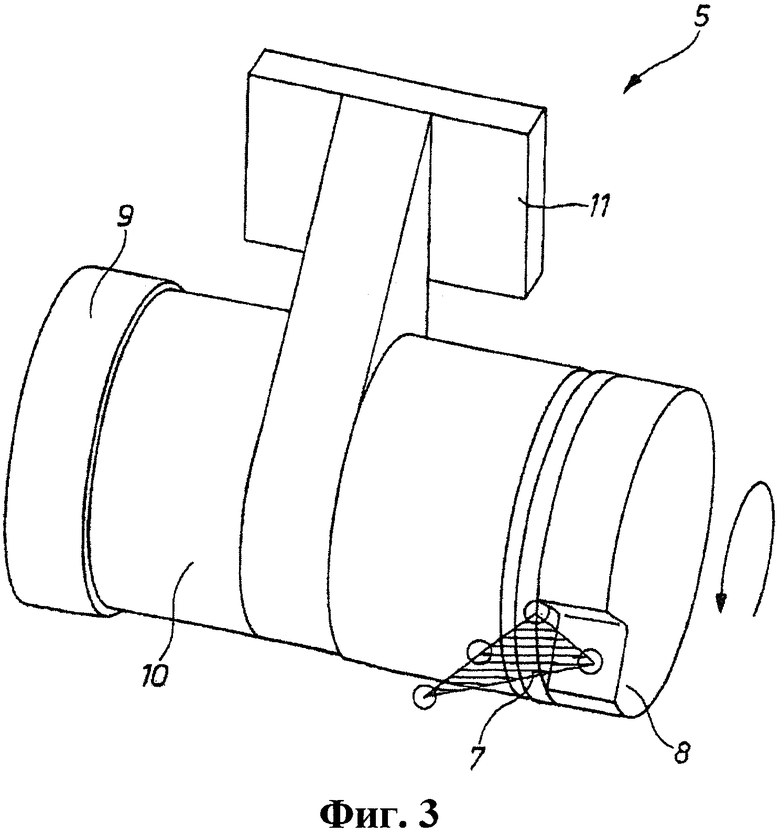

Фиг. 3 - вид сверху на световую сенсорную систему, предназначенную для монтажа в устройстве согласно изобретению,

Фиг. 4 - схематическое изображение используемого согласно изобретению способа триангуляции, и

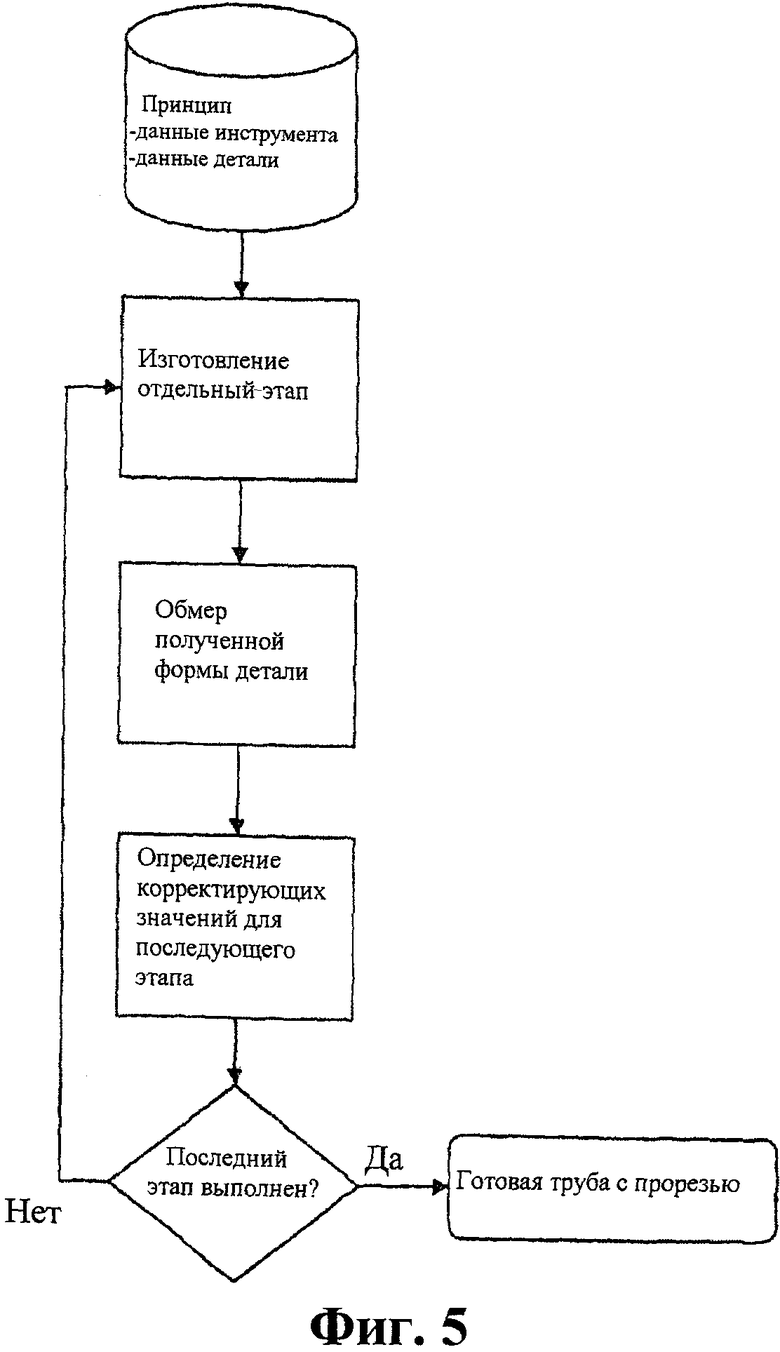

Фиг. 5 - блок-схема способа согласно изобретению.

На Фиг. 1 показано за 8 рабочих этапов a)-h) формование плоского проката 1 в трубу с прорезью или трубную заготовку 2 с по существу круглым поперечным сечением. На этапе a) представлен плоский прокат 1 с уже предварительно формованными областями 1a, 1b кромок. Формование областей 1a, 1b, кромок, как правило, выполняется предварительно, вне трубоформовочных прессов. Как показано на этапе b), процесс формования в трубном прессе начинается с заправки плоского проката 1 между двумя контропорами 4a, 4b и формовочным пуансоном 3. Формовочный пуансон 3 может опять-таки прерывисто перемещаться, по существу, вертикально, по направлению к плоскому прокату 1 между обоими контропорами 4a, 4b. Во взаимодействии контропор 4a, 4b, а также собственно формовочного инструмента 3a формовочного пуансона 3 происходит выполнение локальной формовки плоского проката 1. В то время как в рабочих этапах a)-d) происходит формование первой стороны плоского проката с образованием поперечного сечения трубы с прорезью, то на этапах e)-h) представлено поэтапное формование правой стороны плоского проката 1 с образованием трубы 2 с прорезью. Оба процесса формования происходят, как правило, как последовательное выполнение множества локальных этапов формования, начиная от боковых кромок 1a, 1b вовнутрь.

На Фиг. 2 показано соответствующее изобретению устройство для формования плоского проката 1 в трубу 2 с прорезью в виде обыкновенного трубоформовочного пресса с контропорами 4a, 4b и формовочным пуансоном 3, на торце которого установлен собственно формовочный инструмент 3a. На Фиг. 2 показан последний этап формования. На стержне формовочного пуансона 3 установлены слева и справа соответственно лазерные сенсорные системы 5a, 5b, с помощью которых осуществляется измерение всего контура поперечного сечения трубы 2. В то время как лазерная сенсорная система 5a, 5b установлена на формовочном пуансоне 3 с возможностью регулировки по высоте вдоль стрелки A, вращательное движение, представленное стрелкой B, относится не к общему корпусу лазерной сенсорной системы 5a, 5b, а скорее лишь к отдельным составным частям лазерной сенсорной системы 5a, 5b, в частности к лазерному источнику (не показан) и лазерному приемнику (не показан). Посредством вращательного движения и, при необходимости, сопровождаемого перемещением по высоте, можно достичь подсветки общего сформованного поперечного сечения трубы 2 с прорезью с помощью лазерных лучей 6, эмитированных лазерным источником.

На Фиг. 3 показан вид сверху на соответствующую изобретению лазерную сенсорную систему 5 для установки на формовочный пуансон (не показан). Лазерная сенсорная система 5 включает в себя в качестве основных компонентов приводной двигатель 9, угломер 10, лазерный источник 7, а также лазерный приемник 8, причем лазерный источник 7 вместе с лазерным приемником 8 образуют соответствующий изобретению триангуляционный датчик. Все эти составные части 7-10 лазерной сенсорной системы 5 интегрированы в корпус и могут надежно устанавливаться посредством устройства 11 сопряжения на формовочный пуансон (не показан). Кроме того, лазерная сенсорная система 5 дистанцирована устройством 11 сопряжения от формовочного пуансона (не показан) таким образом, что лазерные лучи, эмитированные лазерным источником 7, могут подсвечивать, преимущественно непрерывно, весь ранее сформованный объем поперечного сечения трубы с прорезью (не показана).

На фиг. 4 схематически кратко представлен принцип измерения методом триангуляции. Лазерный луч 6, эмитированный лазерным источником 7, падает либо на схематически показанную позицию 1 или до позиции 2 на внутренней поверхности подлежащего формовке или уже локально отформованного плоского проката 1. Рассеянные внутренней поверхностью лазерные лучи попадают от объектива 12 на приемник 8, в зависимости от позиции внутренней поверхности плоского проката 1 относительно лазерного источника 7 в разных точках P1', P2' детектора лазерного приемника 8. Позиции P1',P2' на детекторе лазерного приемника 8 позволяют таким образом сделать непосредственный вывод о позиции внутренней поверхности плоского проката P1, P2 относительно лазерного источника 7.

На фиг. 5, наконец, представлена блок-схема для осуществления соответствующего изобретению способа. Исходя из принципа изготовления определенного типа трубы, содержащего данные о инструменте и данные о детали, изготовление осуществляется как последовательность отдельных этапов. В заключение или в онлайн режиме производится обмер детали, или, по меньшей мере, отдельных ее формообразований посредством соответствующей изобретению системы. На основании этого определяют возможные параметры коррекции модели для последующего этапа или этапов. Вслед за тем определяют, был ли осуществлен этот последний этап, а именно определение параметров коррекции. Если да, то готовая и соответствующая размерам труба с прорезью выпускается. Если нет, происходит возврат к процессу изготовления для дальнейшего выполнения процесса формования.

Изобретение относится к области производства труб. Устройство для формования плоского проката (1) в трубы с прорезью (2) включает, по меньшей мере, один внутренний формовочный инструмент (3) для, по меньшей мере, пошагового формования плоского проката (1) в радиальном направлении подлежащих изготовлению поперечных сечений обечаек или трубных полуфабрикатов, а также, по меньшей мере, один внешний формовочный инструмент (4) для формовки плоского проката (1) снаружи. Повышение точности формы и размеров изделий обеспечивается за счет того, что, по меньшей мере, один источник света (7) и, по меньшей мере, один приемник (8) соединены с, по меньшей мере, одним внутренним формовочным инструментом (3) для измерения, по меньшей мере, внутреннего контура трубы с прорезью или трубной заготовки. Способ характеризуется тем, что во время формовочного процесса регистрируют локальный контур или форму отформованного плоского проката (1). 2 н. и 17 з.п. ф-лы, 5 ил.

1. Устройство для формования плоского проката (1) в трубы с прорезью, содержащее, по меньшей мере, один внутренний формовочный инструмент (3) для, по меньшей мере, поэтапного формования плоского проката (1) в радиальном направлении образуемых поперечных сечений труб с прорезью и, по меньшей мере, один наружный формовочный инструмент (4) для формовки плоского проката (1) снаружи, отличающееся тем, что оно снабжено устройством для регистрации внутреннего контура поперечного сечения трубы с прорезью или всей трубы с прорезью, выполненным в виде, по меньшей мере, одного источника света (7) и, по меньшей мере, одного приемника (8) луча света, соединенных с, по меньшей мере, одним внутренним формовочным инструментом (3).

2. Устройство по п. 1, отличающееся тем, что источник света (7) и приемник (8) луча света выполнены с возможностью регистрации внутренней формы трубы с прорезью.

3. Устройство по п. 1, отличающееся тем, что внутренний формовочный инструмент (3) выполнен в виде формовочного пуансона трубоформовочного пресса.

4. Устройство по любому из пп. 1-3, отличающееся тем, что источник света (7) выполнен в виде лазерного источника.

5. Устройство по любому из пп. 1-3, отличающееся тем, что, по меньшей мере, один источник света (7) и, по меньшей мере, один приемник (8) луча света интегрированы в общую сенсорную систему (5).

6. Устройство по п. 3, отличающееся тем, что соответственно один источник света (7) и соответственно один приемник (8) луча света, преимущественно в виде сенсорной системы (5), установлены на каждой стороне формовочного пуансона (3).

7. Устройство по любому из пп. 1-3, отличающееся тем, что источник света (7), преимущественно вместе с приемником (8) луча света, установлен с возможностью поворота на внутреннем формовочном инструменте (3).

8. Устройство по п. 7, отличающееся тем, что диапазон углов поворота источника света (7) обеспечивает возможность подсветки, по меньшей мере, половины поперечного сечения трубы светом (6).

9. Устройство по любому из пп. 1-3, отличающееся тем, что источник света выполнен с возможностью проецирования световой структуры, преимущественно точки или линии, особенно предпочтительно узора, на внутреннюю поверхность трубы с прорезью.

10. Устройство по п. 9, отличающееся тем, что оно выполнено с возможностью изменения проецируемой на внутреннюю поверхность трубы световой структуры по месту и/или по времени формования.

11. Устройство по любому из пп. 1-3, отличающееся тем, что источник света (7) установлен преимущественно вместе с приемником (8) луча света с возможностью регулировки по высоте на внутреннем формовочном инструменте (3).

12. Устройство по любому из пп. 1-3, отличающееся тем, что приемник (8) луча света соединен с блоком управления для управления процессом формования посредством выполнения сравнения истинного значения и заданного значения для отдельных результатов регистрации и выдачи корректирующих значений для, по меньшей мере, внутреннего формовочного инструмента (3), базирующихся на упомянутом сравнении истинного значения с заданным значением.

13. Устройство по любому из пп. 1-3, отличающееся тем, что оно имеет формовочные инструменты (3а) в количестве до 20, преимущественно от 12 до 16, и, по меньшей мере, два, преимущественно три, источника света (7) и приемника (8) луча света, преимущественно эквидистантно распределенные по длине трубы с прорезью.

14. Способ формования плоского проката (1) в трубы с прорезью, включающий воздействие, по меньшей мере, одним внутренним формовочным инструментом (3) для формовки плоского проката (1) в радиальном направлении образуемого поперечного сечения трубы с прорезью и, по меньшей мере, одним внешним формовочным инструментом (4) для формования плоского проката (1) снаружи, отличающийся тем, что, по меньшей мере, в процессе формования регистрируют локальный контур поперечного сечения или контур всей формуемой трубы с прорезью посредством, по меньшей мере, одного источника света (7) и, по меньшей мере, одного приемника (8) луча света, соединенных с внутренним формовочным инструментом (3).

15. Способ по п. 14, отличающийся тем, что формование происходят поэтапно.

16. Способ по п. 14, отличающийся тем, что упомянутую регистрацию производят лазерным излучением, продолжительность которого превышает продолжительность фактического процесса формования, преимущественно до 1 секунды, особенно предпочтительно между 0,5 и 1 секундой.

17. Способ по любому из пп. 14-16, отличающийся тем, что изгиб плоского проката (1) определяют с помощью метода лазерной триангуляции.

18. Способ по любому из пп. 14-16, отличающийся тем, что источник света (7), преимущественно вместе с приемником (8) луча света, в процессе регистрации поворачивают таким образом, чтобы лазерный луч (6) подсвечивал, по меньшей мере, половину, преимущественно все поперечное сечение трубы с прорезью.

19. Способ по любому из пп. 14-16, отличающийся тем, что результаты регистрации передают на блок управления, причем блок управления проводит сравнение истинного значения с заданным значением для отдельных результатов регистрации и выдает корректирующие значения для, по меньшей мере, внутреннего формовочного инструмента (3), базируясь на упомянутом сравнении истинного значения с заданным значением для управления и регулирования, преимущественно в режиме онлайн, полностью автоматизированного процесса формования плоского проката (1) в трубу с прорезью.

| US 5390520 A, 21.02.1995 | |||

| Способ контроля геометрических размеров грата электросварных труб и устройство для его осуществления | 1987 |

|

SU1493348A1 |

| УСТРОЙСТВА ДЛЯ ЦЕНТРОВКИ (ВАРИАНТЫ), РАЗГИБАНИЯ И УПЛОЩЕНИЯ ТРУБЫ | 1994 |

|

RU2126732C1 |

| Способ контроля и автоматического регулирования процесса высокочастотной сварки | 1978 |

|

SU709297A1 |

Авторы

Даты

2016-04-10—Публикация

2011-12-16—Подача