Изобретение относится к области обработки металлов давлением и каc..-.этся, в частности техники измерени средних сил контактного трения при осадке как операции, наиболее распространенной и характерной для по давляющего большинства процессов объемного деформирования металлов ковкой, штамповкой и прессованием. Известен способ определения сил контактного трения при осадке, включающий деформирование между параллельными плитами кольцевого образца высоту и диаметр центрального отверс тия которого выбирают в пределах 20 - 25% и 45 - 55% величины наружного диаметра соответственно Ll3. Однако известный способ пригоден только для высоких значений коэффициента трения и может быть исполь зован с достаточной точностью лишь для сухого и полусухого (М 0,1) режима трения, когда технологическа смазка в очаге деформации практичес ки отсутствует. Последнее обстоятел ство не отвечает современным требованиям кузнечно-прессовых цехов, где в максимально-возможной степени блокируют указанные режимы трения, заменяя их на граничное, или, что удается реже, на полужидкостное трение . Цель изобретения - повышение точности измерений. Для достижения поставленной цели деформирование ведут в две стадии, на первой из которых образец осаживают со степенью деформации 5-8%, после чего заполняют в.нутреннюю полость образца рабочей жидкостью, например, машинным маслом и осуществляют вторую стадию деформирования, замеряют при этом давление в полости осаживаемого образца, а определение силы контактного трения производят по зависимости: -ср 2(R-r-) где Р - давление жидкости в полости образца-, h- текущее значение высоты образца;Rn- наружный и внутренний торцовые полудиаметры образца соответственно; 1Грр- усредненная удельнач сила трения.

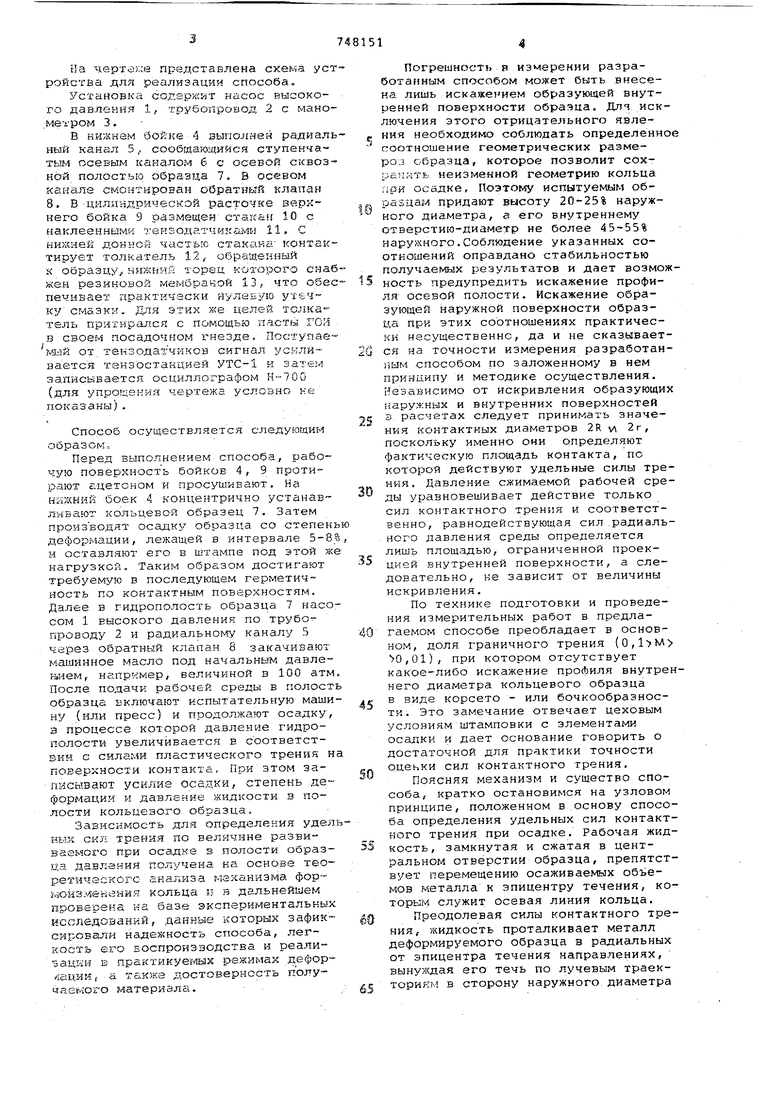

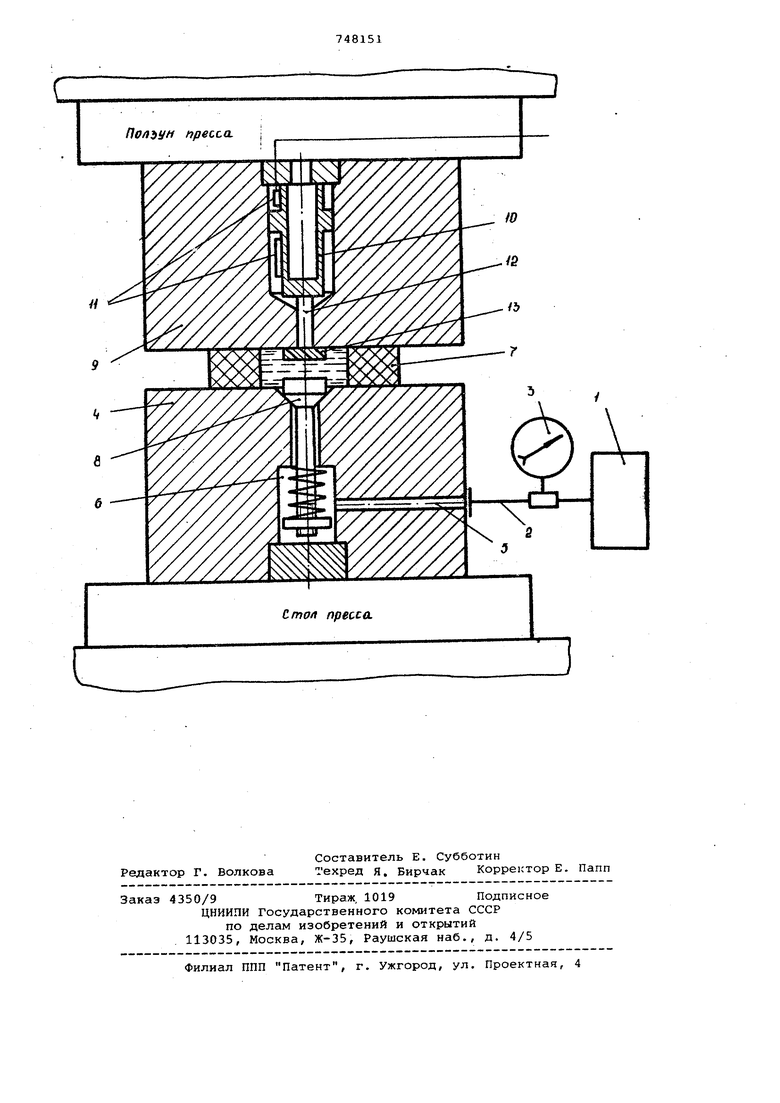

На чертаке представлена схема устройства для реализации способа.

Установка солзржит насос высокого давления 1, трубопровод 2 с мано,метром 3,

В нижнем бойке 4 выполнен радиальный канал 5, сообщающийся ступенчатым осевым каналом 6 с осевой сквозной полостью образца 7. В осевом канале смонтирован обратный клапан 8. В цилиндрической расточке веркнего бойка 9 размещен стакан 10 с наклеенными тензодатчикамЕ-з 11, С нижней донной ЧЦСТЬЕС стакана контак тирует толкатель 12, обрашенный к образцу нижний торец которого снабжен резиновой мембраной 13j что обеспечавает практически яулаБ по утечку смазки. Для этих же целей толкатель притир ался с помощью ласты ГОИ в своем посадочном гнезде. ПосгупаемУ1Й от текзодатчиков сигнал усиливается текзостанцией УТС-1 и затем записывается осциллографом Н-700 (для упрощения чертежа условно ке показаны).

Способ осуществляется следующим образом..

Перед выполнением способа, рабочую поверхность бойков 4, 9 протирают сщетоном и просушивают. На нажкий боек 4 концентрично устанавливают кольцевой образец 7. Затем производят осадку o6pa3iia со степень деформации, лежащей в интервале 5-8% и оставляют его в штампе под этой же нагрузкой. Таким образом достигают требуемую в последующем герметичность по контактным поверхностям. Далее в гидрополость образца 7 насосом 1 высокого давления по трубопроводу 2 и радиальному каналу 5 через обратный клапан 8 закачивают машинное масло под начальным давлением f например, величиной в 100 атм. После подачи рабочей среды в полость образца включают испытательную машину (или пресс) и продолжают осадку, в процессе которой давление гидрополости увеличивается в соответствии с силами пластического трения на поверхности контакта. При этом записывают усилие осадки, степень деформации и давление жидкости в полости кольцевого образца.

Зависимость для определения удельных сил трения по величине развиваемого при осадке з полости образЕ.а давления получена на основе теоретического анализа механизма фор мойзмененкя кольца и я дальнейшем проверена на базе экспериментальных исследований, данные которых зафиксировсьти надежность способа, легкость его воспроизводства н реализации в npaKTHKyeivffiix режимах десрорйсщии, а такжа достоверность получаемого материала.

Погрешность р измерении разработанным способом может быть внесена лишь искажением образующей внутренней поверхности образца. Длч исключения этого отрицательного явления необходимо соблюдать определенно соотношение геометрических размероз образца, которое позволит сохранить неизмеяной геометрию кольца при осадке. Поэтому испытуемым обpasuajvi придают высоту 20-25% наружного диаметра, а его внутреннему отверстию-диаметр не более 45-55% наружного.Соблюдение указанных соотношений оправдано стабильностью получаемых результатов и дает возможность предупредить искажение профиля осевой полости. Искаже.ние образующей наружной поверхности образЦсг при этих соотношениях практически несущественно, да и не сказ.ывается на точности измерения разработанным способом по заложенному в нем принципу и методике осуществления. Иезавлсимо от искривления образующих -:аружных и внутренних поверхностей S расчетах следует принимать значения контактных диаметров 2R v 2г, поскольку именно они определяют фактическую площадь контакта, по которой действуют удельные силы трения. Давлен-ие сжимаемой рабочей среды уравновешивает действие только сил контактного трения и соответственно, равнодействующая сил .радиального давления среды определяется лишь площадью, ограниченной проекцией внутренней поверхности, а следовательно, не зависит от величины искривления.

По технике подготовки и проведения измерительных работ в предлагаемом способе преобладает в основном, доля граничного трения (0, ,01), при котором отсутствует какое-либо искажение профиля внутреннего диаметра кольцевого образца в виде корсето - или бочкообразностк. Это замечание отвечает цеховым условиям штамповки с элементами осадки и дает основание говорить о достаточной для практики точности оценки сил контактного трения.

Поясняя механизм и существо способа, кратко остановимся на узловом принципе, положенном в .основу способа определения удельных сил контактного трения при осадке. Рабочая жидкость, замкнутая и сжатая в центральном отверстии образца, препятствует перемещению осаживаемых объемов металла к эпицентру течения, которым служит осевая линия кольца,

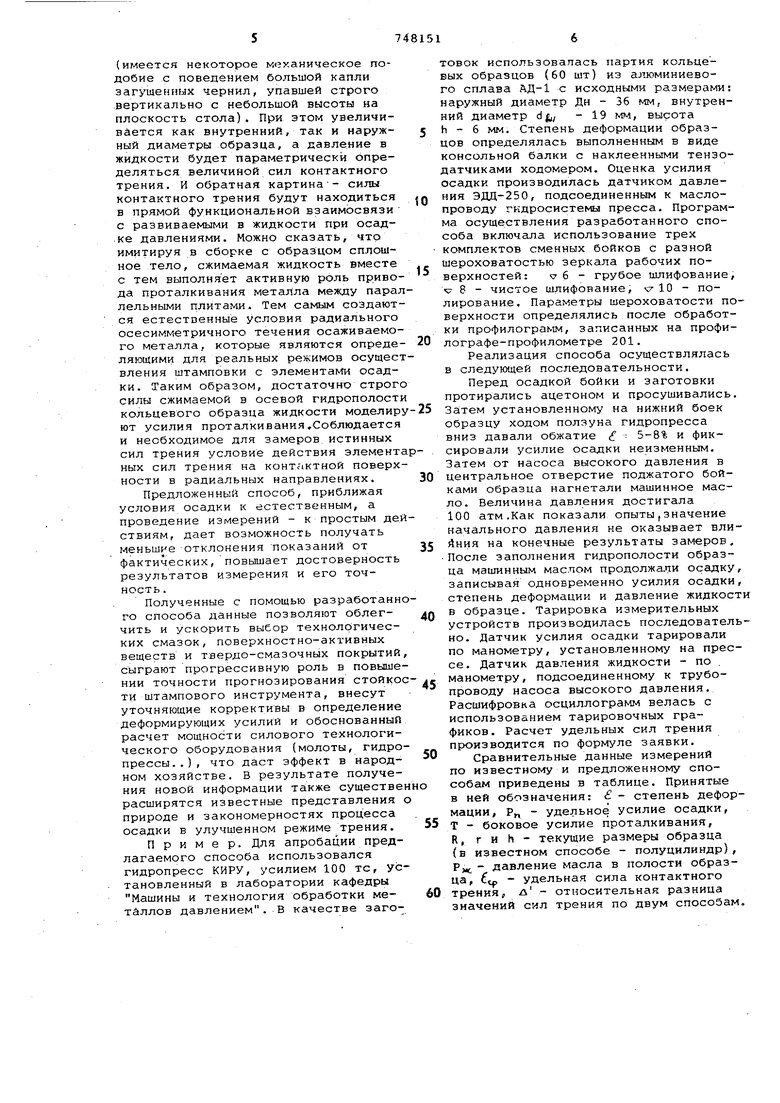

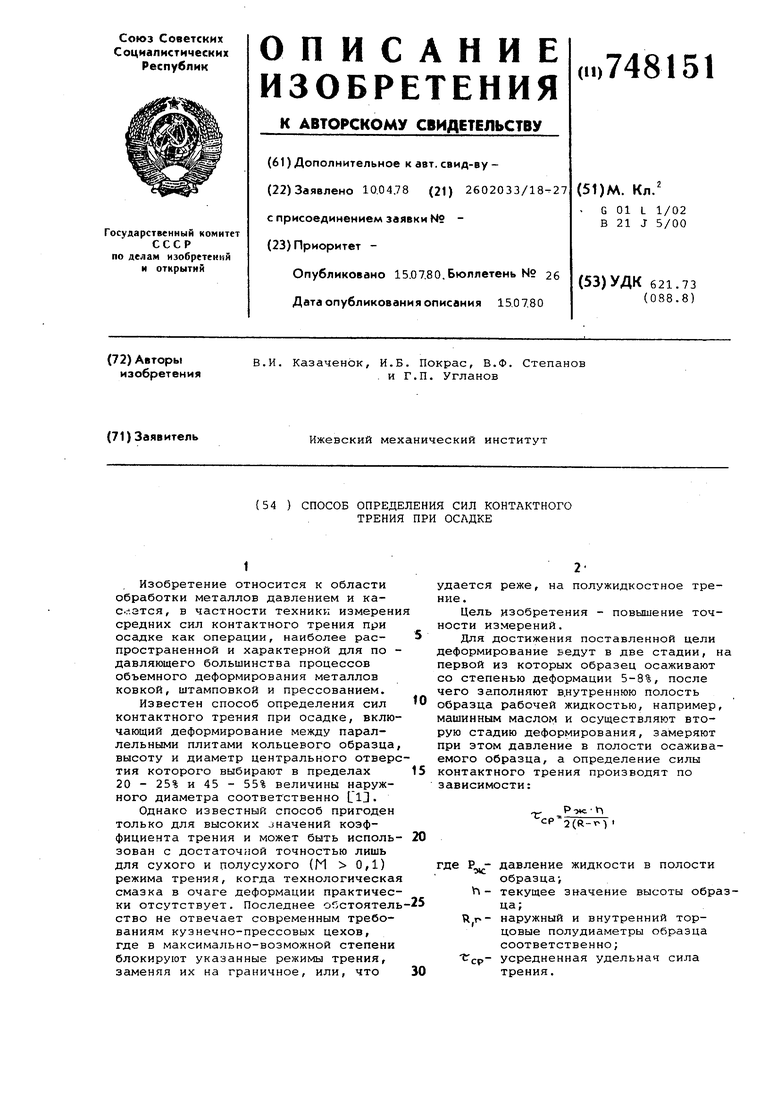

Преодолевая силы контактного трения, жидкость проталкивает металл деформируемого образца в радиальных от эпицентра течения направлениях, вынуждая его течь по лучевым траекторинм в сторону наружного, диаметра (имеется некоторое механическое подобие с поведением большой капли загущенных чернил, упавшей строго вертикально с небольшой высоты на плоскость стола). При этом увеличивается как внутренний, так и наружный диаметры образца, а давление в жидкости будет параметрически определяться величиной сил контактного трения. И обратная картина- силы контактного трения будут находиться в прямой функциональной взаимосвязи с развиваемыми в жидкости при осадке давлениями. Можно сказать, что имитируя в сборке с образцом сплошное тело, сжимаемая жидкость вместе с тем выполняет активную роль привода проталкивания металла между парал лельными плитами. Тем самым создают ся естестаенные условия радиального осесимметричного течения осаживаемого металла, которые являются опреде ляющими для реальных режимов осущес вления штамповки с элементами осадки. Таким образом, достаточно строг силы сжимаемой в осевой гидрополост кольцевого образца жидкости моделир ют усилия проталкивания,Соблюдается и необходимое для замеров истинных сил трения условие действия элемент ных сил трения на контрактной поверх ности в радиальных направлениях. Предложенный способ, приближая условия осадки к естественным, а проведение измерений - к простым дей ствиям, дает возможность получать меньшие отклонения показаний от фактических, повышает достоверность результатов измерения и его точность. Полученные с помощью разработанн го способа данные позволя от облегчить и ускорить выбор технологических смазок, поверхностно-активных веществ и твердо-смазочных покрытий сыграют прогрессивную роль в повышении точности прогнозирования стойкое ти штампового инструмента, внесут уточняющие коррективы в определение деформирующих усилий и обоснованный расчет мощности силового технологического оборудования (молоты, гидро прессы..), что даст эффект в народном хозяйстве. В результате получения новой информации также существе расширятся известные представления о природе и закономерностях осадки в улучшенном режиме трения, Пример. Для апробации предлагаемого способа использовался гидропресс КИРУ, усилием 100 тс, установленный в лаборатории кафедры Машины и технология обработки метйллов давлением. В качестве заготовок использовалась партия кольцевых образцов (60 шт) из алюминиевого сплава АД-1 с исходными размерами; наружный диаметр Дн - 36 мм, внутренний диаметр d| - 19 мм, высота h - 6 мм. Степень деформации образцов определялась выполненным в виде консольной балки с наклеенными тензодатчиками ходомером. Оценка усилия осадки производилась датчиком давления ЭДД-250, подсоединенным к маслопроводу гидросистеьвл пресса. Программа осуществления разработанного способа включала использование трех комплектов сменных бойков с разной шероховатостью зеркала рабочих поверхностей: v6 - грубое шлифование, ч 8 - чистое шлифование, ч 10 - полирование. Параметры шероховатости поверхности определялись после обработки профилограмм, записанных на профилографе-профилометре 201. Реализация способа осуществлялась в следующей последовательности. Перед осадкой бойки и заготовки протирались ацетоном и просушивались. За;тем установленному на нижний боек образцу ходом ползуна гидропресса вниз давали обжатие f -- 5-8% и фиксировали усилие осадки неизменнь1м. Затем от насоса высокого давления в центральное отверстие поджатого бойками образца нагнетали машинное масло. Величина давления достигала 100 атм .Как показали опыты,значение начального давления не оказывает влиАния на конечные результаты замеров, После заполнения гидрополости образца машинным маслом продолжали осадку, записывая одновременно усилия осадки, степень деформации и давление жидкости в образце. Тарировка измерительных устройств производилась последовательно. Датчик усилия осадки тарировали по манометру, установленному на прессе. Датчик давления жидкости - по . манометру, подсоединенному к трубопроводу насоса высокого давления. Расшифровка осциллограмм велась с использованием тарировочных графиков. Расчет удельных сил трения производится по формуле заявки. Сравнительные данные измерений по известному и предложенному способам приведены в таблице. Принятые в ней обозначения: - степень деформации, Р - удельное усилие осадки, Т - боковое усилие проталкивания, R, г и h - текущие размеры образца (в известном способе - полуцилиндр), РИС - давление масла в полости образца, ftp удельная сила контактного трения, д - относительная разница значений сил трения по двум способам. Примечание:в обоих способах для бойки, имеющие класс тей 8. Анализ табличных данных показывает, что отсутсвие учета схемы течения металла при осадке и его затекания на опорные торцы упругих элементов приводит в известном способе к накапливаемым ошибкам измерений, возрастающим по мере увеличения степени деформации. Поскольку осадка образца с полостыЬ, заполненной жидкостью эквивалентна осадке сплошного образца, то в предлагаемом способе существенно расширяются технологические возможности так как он позволяет определять средние силы трения не только при осадке кольцевых, но и сплошных образцов при высокой степени точности измерения. Формула изобретения Способ определения сил контактного трения при осадке, включающий деформи рование между параллельными плитами кольцевого образца, высоту и диаметр центрального отверстия которого выбирают в пределах 20-25% и 45-55% величины наружного диаметра соответосадки использовались одни чистоты рабочих поверхносственно, отличающийся тем, что, с целью повышения точности измерений, деформирование ведут в две стадии, на первой из которых образец осаживают со степенью деформации 5-8%, после чего заполняют внутреннюю полость образца рабочей жидкостью, например, машинным маслом, и осуществляют вторую стадию деформирования, замеряя давление жидкости в полости осаживаемого образца, а определение силы контактного трения производят по зависимости: т- B2isJl ср aCR-) где РХ- давление рабочей жидкости в полости образца; h - текущее значение высоты образца; R,r - наружный и внутренний торцевые полудиаметры образца, ср - усредненная удельная сила трения. Источники информации, принятые во внимание при экспертизе 1. Кокрофт М.Г. Смазка и смазочные материалы, Металлургия, 1970, с. 34.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА СЖАТИЕ МЕТАЛЛОВ И СПЛАВОВ | 2002 |

|

RU2233437C2 |

| Способ определения коэффициента контактного трения при пластическом деформировании металлов сжатием | 1985 |

|

SU1289579A1 |

| Способ оценки эффективности технологических смазок при горячей штамповке | 1989 |

|

SU1651152A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ ПРИ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ | 2012 |

|

RU2505797C2 |

| Способ определения удельной силы трения | 1982 |

|

SU1096543A1 |

| Способ определения силы контактного трения при ударном пластическом деформировании цилиндрического образца | 1986 |

|

SU1381376A1 |

| СПОСОБ ОЦЕНКИ ЭФФЕКТИВНОСТИ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2572526C1 |

| СПОСОБ УПРОЧНЕНИЯ ЗАГОТОВОК, ПРЕИМУЩЕСТВЕННО КОЛЬЦЕВЫХ, ИЗ ХРОМОМАРГАНЦЕВЫХ СТАЛЕЙ | 2012 |

|

RU2542957C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРЫ В ЗАГОТОВКАХ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2011 |

|

RU2456111C1 |

| Способ сравнительной оценки эффективности технологических смазок | 1989 |

|

SU1752472A1 |

Авторы

Даты

1980-07-15—Публикация

1978-04-10—Подача