Предлагаемое устройство относится к области обработки металлов давлением, а точнее к конфигурации заготовок для кузнечной обработки металла.

Операция кузнечной осадки применяется для пластической деформации заготовок с целью изменения их формы и/или повышения механических свойств деформируемого материала.

Из уровня техники известны конфигурации заготовок для обработки давлением, их форма часто определяет улучшение показателей этапов последующей деформации [1]. Композиционная заготовка для деформации может включать плакировку или оболочку [2,3], защищающую основной металл от окисления или газонасыщения при нагреве. Сложное строение заготовки может предопределять получение композита как конечного изделия [4,5].

Особую группу заготовок составляют объекты, предназначенные для кузнечной осадки, выполняемой на молотах или прессах. Боковая поверхность цилиндрических заготовок остается свободной от действия напряжений сжатия, поэтому легко может начать разрушаться с образованием трещин. Неоднократно предлагались приемы, с помощью которых уровень сжимающих напряжений в процессах, похожих на кузнечную осадку, мог бы быть повышен [6,7].

В том числе известен прием помещения цилиндрической заготовки в кольцевую оболочку. Кольцевая оболочка создает подпор пластическому течению основного металла, что позволяет повысить уровень напряжений сжатия и тем самым увеличить пластичность металла. Использование этого приема реализовано в описании к изобретению [8]. Сборка пластически деформируемых материалов в этом случае представляет собой цилиндрическую заготовку и кольцевую оболочку, охватывающую среднюю часть ее боковой поверхности. Осадку осуществляют приложением к торцам заготовки усилия сжатия с одновременным растяжением оболочки. Порядок действий включает три этапа. На первом этапе проводят осадку до достижения степени деформации, не превышающей предельно допустимого значения при осадке металла без оболочки. На втором этапе заготовку помещают в оболочку и продолжают нагружать сборку в области пластических деформаций. Наличие оболочки позволяет делать это без разрушения металла. На третьем этапе достигают такой степени деформации, при которой наступает разрыв оболочки. Тем самым достигается возможность удаления оболочки без применения специальных операций.

Из последнего примера видно, что существует стремление создать такие приемы обработки, при которых облегчен процесс удаления оболочки. В промышленности существует несколько вариантов ее удаления. Самый распространенный вариант – это удаление боковой поверхности в стружку на токарном оборудовании. Недостатком является необходимость частичного удаления самого материала цилиндрической заготовки из-за возникающей при кузнечной осадке неровности боковой поверхности, которую называют бочкообразованием. В другом варианте оболочку стравливают в растворах щелочей и кислот, подбирая их составы таким образом, чтобы они воздействовали на металл оболочки, но не воздействовали на металл цилиндрической заготовки.

В изобретении [9] в качестве приема удаления оболочки предлагался вариант изготовления самой оболочки путем навивки проволоки. После проведения операции кузнечной осадки проволоку можно было удалить путем размотки.

Все эти дополнительные приемы удаления оболочки пришлось разрабатывать из-за искривления боковой поверхности. Если бы его не было, то разделить заготовку и оболочку удалось выпрессовыванием заготовки из оболочки. Поэтому недостатком аналогов является невозможность выпрессовывания заготовки из оболочки из-за искривления боковой поверхности.

По наибольшему количеству существенных признаков выявлен прототип, описанный в книге [10]. Объект по прототипу представляет собой композиционную заготовку для кузнечной осадки, состоящую из цилиндра и охватывающей его по боковой поверхности кольцевой оболочки, имеющей внутренний диаметр, равный диаметру цилиндра.

Кольцевая оболочка имеет в поперечном сечении форму прямоугольника, при этом большее основание прямоугольника примыкает к боковой поверхности цилиндра. Таким образом, толщина стенки кольцевой оболочки имеет одинаковые по высоте размеры. При кузнечной осадке граница между заготовкой и оболочкой становится криволинейной из-за действия сил трения. В результате попытка выпрессовать цилиндр из оболочки приводит к отрицательному результату. Вторым недостатком является возможность образования зазора между поверхностью цилиндра и внутренней поверхностью оболочки. В результате теряется эффект подпора со стороны оболочки.

Технической проблемой, на решение которой направлен заявляемый объект, является создание возможности применения достаточно простого метода разделения заготовки на цилиндр и оболочку в виде выпрессовывания цилиндра и оболочки. Другой технической проблемой, на решение которой направлен заявляемый объект, является стабилизация диаметра цилиндра, то есть ликвидации искривления границы между цилиндрической заготовкой и оболочкой, что мешает применить достаточно простые приемы разделения этих объектов после проведения операции кузнечной осадки.

Предлагается композиционная заготовка для кузнечной осадки, состоящая из цилиндра и охватывающей его по боковой поверхности кольцевой оболочки, имеющую внутренний диаметр, равный диаметру цилиндра.

Заготовка отличается тем, что толщина стенки кольцевой оболочки имеет различные по высоте размеры, при этом максимальная толщина стенки расположена посередине высоты цилиндра. Увеличение толщины стенки в направлении середины высоты цилиндра обосновано тем, что при осадке создается наибольший подпор именно в области середины высоты, что мешает процессу бочкообразования. В результате вместо выпуклой наружной поверхности цилиндра возможно получить после осадки достаточно ровную цилиндрическую поверхность, и оболочку удастся отделить от цилиндра простой операцией выпрессовывания. Математическим моделированием профиль стенки оболочки может быть подобран таким образом, что он создаст необходимый подпор, причем для малопластичных сплавов этот подпор должен оказаться выше, чем для более пластичных сплавов. Профиль оболочки в данном случае может быть описан криволинейной образующей.

Однако простейшей формой стенки оболочки является равнобедренный треугольник. Поэтому максимальная толщина стенки может быть достигнута в вершине равнобедренного треугольника, который описывает профиль стенки кольцевой оболочки, при этом основание треугольника примыкает к боковой поверхности цилиндра. Треугольная форма стенки оболочки в отличие от криволинейной предпочтительна тем, что выточить такую оболочку можно на простейшем токарном оборудовании.

Вместе с тем, наличие треугольной формы стенки предполагает появление ребер, в том числе с достаточно острыми углами, особенно при основании равнобедренного треугольника. Для снижения уровня концентрации напряжений предлагается снабдить ребра кольцевой оболочки радиусами скруглений. Наличие радиусов скруглений позволяет избежать концентрации напряжений не только в самих ребрах оболочки, но и в зонах заготовки, контактирующих с этими ребрами. Кроме того, наличие острых кромок не позволяет создать надежную опору оболочки на опорное кольцо при реализации приема выпрессовывания. Радиус закруглений позволяет вместо точечного контакта создать опорную площадку.

Геометрические параметры стенки кольцевой оболочки подбираются из условия сохранения прямолинейности образующей цилиндра. Эти параметры будут зависеть от условий трения, режима обжатий, свойств материала. Возможность такого подбора будет доказана ниже.

Одним из материалов, для которых нужна деформационная обработка, является магний и сплавы на его основе. Это предопределено низкой пластичностью металла в холодном состоянии. Для оболочек в этом случае часто применяется медь, как материал, обладающий повышенным уровнем пластичности, выдерживающий высокий уровень растягивающих напряжений без образования шейки. Поэтому предлагается в одном из вариантов цилиндр выполнять из магниевого сплава, а оболочка изготавливать из меди.

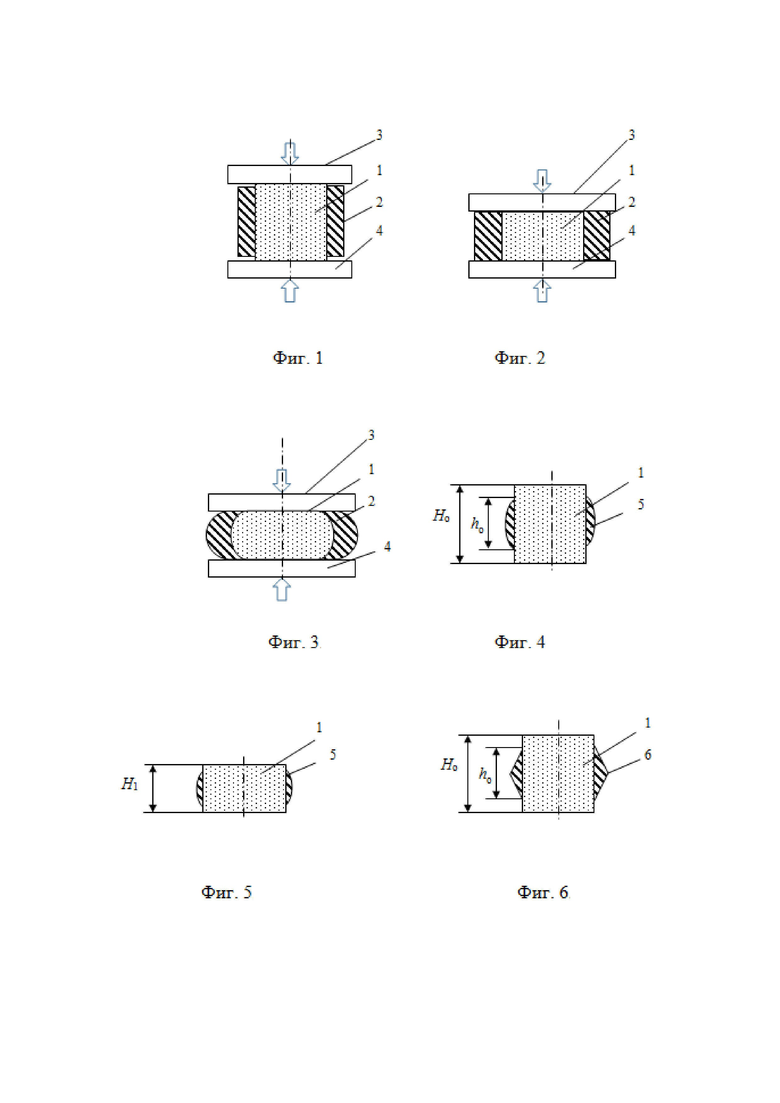

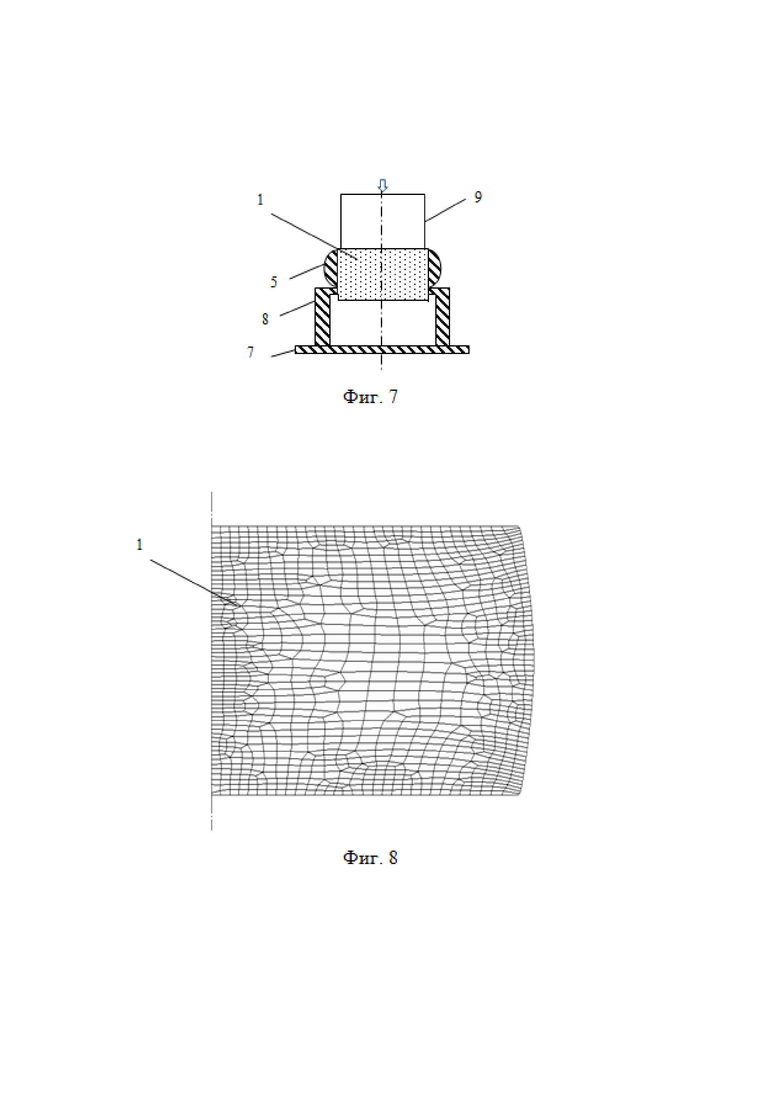

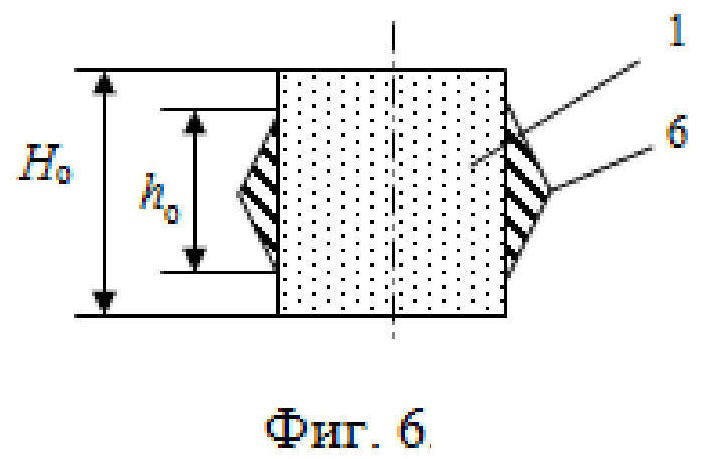

На фиг. 1 отображена общая схема процесса осадки заготовки с оболочкой по прототипу перед деформацией, на фиг. 2 то же после деформации при идеализированной картине в отсутствие трения. На фиг. 3 показана схема деформации и продольное сечение заготовки и оболочки по прототипу после деформации при действии трения и образовании криволинейной границы между оболочкой и заготовкой. На фиг. 4 показано взаимное расположение заготовки и оболочки по предлагаемому техническому решению в виде оболочки с различными по высоте размерами, при этом максимальная толщина стенки расположена посередине высоты цилиндра. На фиг. 5 показан профиль заготовки после осадки при сохранении прямолинейности образующей цилиндра. На фиг. 6 показан профиль композиционной заготовки, где оболочка имеет профиль равнобедренного треугольника. На фиг. 7 изображена схема выпрессовывания цилиндра из оболочки при наличии прямолинейности образующей цилиндра. На фиг. 8 отображен вариант профиля боковой поверхности цилиндра после кузнечной осадки при отсутствии оболочки. На фиг. 9 отображен вариант профиля боковой поверхности цилиндра в составе композиционной заготовки после кузнечной осадки при наличии оболочки, но при слишком большом подпоре с ее стороны (получение вогнутой поверхности). На фиг. 10 отображен вариант профиля боковой поверхности цилиндра в составе композиционной заготовки после кузнечной осадки при наличии оболочки, но при слишком малом подпоре с ее стороны (получение выпуклой поверхности). На фиг. 11 отображен вариант профиля боковой поверхности цилиндра в составе композиционной заготовки после кузнечной осадки при наличии оболочки с параметрами по предлагаемому техническому решению.

Схема деформации кузнечной осадкой по прототипу приведена на фиг. 1. Здесь показано, что цилиндрическая заготовка 1 помещена в кольцевую оболочку 2 прямоугольной в сечении формы. Такая сборка размещается между бойками 3 и 4 и подвергается сжатию в направлении стрелок усилием пресса или молота. Если бы трение на поверхности инструмента отсутствовало, то после деформации диаметры заготовки и оболочки увеличились (фиг. 2) при сохранении прямолинейности границы между ними. Однако по прототипу из-за действия напряжений трения на контактной поверхности боковая поверхность как цилиндрической заготовки, так и оболочки приобретает криволинейную форму (фиг. 3). В результате их не удается разъединить простым методом выпрессовывания.

По предлагаемому решению предлагается композиционная заготовка для кузнечной осадки, представляющая собой цилиндр 1 (фиг. 4) и охватывающую его по боковой поверхности кольцевую оболочку 5, имеющую внутренний диаметр, равный диаметру цилиндра. Толщина стенки кольцевой оболочки 5 имеет различные по высоте размеры, при этом максимальная толщина стенки расположена посередине высоты цилиндра. Это достигнуто применением криволинейной образующей для наружной поверхности оболочки. На рисунке высота оболочки обозначена как ho, а высота цилиндра как Ho. Здесь видно, что высота ho меньше высоты цилиндра, что обусловлено тем, что при последующей осадке высоты будут изменяться не одинаково.

На фиг. 5 показано, что при правильном подборе геометрических параметров оболочки после осадки до высоты H1 граница между цилиндром и внутренней поверхностью оболочки описывается прямолинейной образующей, что в будущем позволяет снять оболочку операцией прессования.

В более простом варианте максимальная толщина стенки кольцевой оболочки достигается в вершине равнобедренного треугольника, который описывает профиль стенки кольцевой оболочки 6 (фиг. 6), при этом основание треугольника примыкает к боковой поверхности цилиндра, а вершина треугольника и вершины при его основании образуют ребра кольцевой оболочки. Как и в предыдущем случае, высота оболочки обозначена как ho, а высота цилиндра как Ho, но в данном случае ho является основанием равнобедренного треугольника.

Схема операции выпрессовывания может включать применение опоры 7 (фиг. 7), на которую устанавливается кольцо 8, а на нем размещается композиционная заготовка, состоящая из цилиндра 1 и оболочки 5. Внутренний рабочий диаметр кольца 8 равен диаметру цилиндра 1. На торец цилиндра 8 устанавливается боек. Усилием пресса (белая стрелка) цилиндр 1 продавливается в отверстие кольца 8, при это оболочка остается неподвижной. Это действие удается совершить в том случае, если цилиндр 1 имеет прямолинейную образующую.

Для доказательства достижения технического результата выполнены расчеты методом конечных элементов в программном модуле DEFORM осадки композиционной заготовки в нескольких вариантах.

Постановка задачи включала в себя описание геометрии очага деформации в исходном состоянии, описание физических и пластических свойств на основе справочных данных, задание граничных условий в перемещениях. Относительное обжатие – 50%.

Магниевый образец представлен в виде цилиндра диаметром D0 = 15 мм и высотой H0 = 15 мм (H0/D0 = 1), диаметром D0 = 7,5 мм и высотой H0 = 15 мм (H0/D0 = 2) и диаметром D0 = 30 мм и высотой H0 = 15 мм (H0/D0 = 0,5).

Показатель трения по Зибелю равен 0,1.

На фиг. 8 (параметр H0/D0 = 1) показано продольное сечение правой половины цилиндра 1, подвергнутого кузнечной осадке без оболочки (случай, характерный для аналогов). Здесь и далее на рисунках показана сетка конечных элементов.

Здесь видно, что вследствие действия сил трения на границе с инструментом боковая поверхность подверглась изгибу. Расчетами выявлено, что на середине поверхности среднее нормальное напряжение оказалось пониженным по модулю относительно центральных зон цилиндра. Это может явиться причиной разрушения периферийных слоев металла.

Далее расчеты выполнили при переменных значениях геометрических параметров: начальной высоты оболочки h0, начальной высоте равнобедренного треугольника s0, начальным высоте и диаметре цилиндра H0 и D0. Из этих размерных величин создан безразмерный параметр s0/D0. В функции этого параметра в результате решения задачи получали безразмерный параметр Dб/Dк, где Dб – наибольший диаметр цилиндра (по бочке), Dк – наименьший диаметр цилиндра (по контактной поверхности). При Dб/Dк, < 1 получали вогнутую боковую поверхность цилиндра, при Dб/Dк > 1 получали выпуклую боковую поверхность. Получение значения Dб/Dк, = 1,00 означало достижение технического результата – получение формы поверхности с образующей в виде прямой линии. Эти результаты отражены в таблице.

Таблица

Формоизменение цилиндра при наличии оболочки

Из таблицы видно, что для H0/D0 = 0,5 значение Dб/Dк, = 1,00 достигается при выполнении неравенства 0,050 < s0/D0 < 0,083, то есть такой диапазон начальных геометрических параметров позволяет решить техническую проблему стабилизации диаметра цилиндра после процесса осадки. Соответственно, для H0/D0 =1 значение Dб/Dк, = 1,00 достигается в диапазоне 0,033 < s0/D0 < 0,066, а для H0/D0 = 2,0 при 0,020 < s0/D0 < 0,027.

Таким образом, здесь показано, что для диапазона 0,5 < H0/D0 < 2,00, при котором обычно осуществляют кузнечную осадку, удается найти такое соотношение s0/D0, при котором боковая стенка цилиндра описывается прямолинейной образующей.

На фиг. 9 показано продольное сечение правой половины композиционной заготовки с параметром цилиндра 1, равном H0/D0 = 1, подвергнутой кузнечной осадке с оболочкой 2 со слишком толстой стенкой. Здесь видно, что образующая цилиндра получила слишком сильное искривление и приобрела вогнутой форму. На фиг. 10 показано продольное сечение правой половины композиционной заготовки при том же соотношении H0/D0, подвергнутой кузнечной осадке с оболочкой 2 со слишком тонкой стенкой. Здесь видно, что образующая цилиндра 1 получила слишком сильное искривление и приобрела выпуклую форму. На фиг. 11 показано, что возможно получение образующей цилиндра 1, близкой к прямой линии (параметр H0/D0 = 1), осаживаемого в оболочке 2, что доказывает возможность реализации технического решения.

Для приведенных примеров ребра кольцевой оболочки имеют радиусы скруглений, равные 0,1 мм.

Технический результат заключается в решении поставленной технической проблемы: создание возможности применения достаточно простого метода разделения заготовки на цилиндр и оболочку в виде выпрессовывания цилиндра и оболочки. Эта проблема решается одновременно с решением другой проблемы стабилизации диаметра цилиндра, то есть ликвидации искривления границы между цилиндрической заготовкой и оболочкой, что мешает применить достаточно простые приемы разделения этих объектов после проведения операции кузнечной осадки. Если в конце технологического цикла требуется получить правильный цилиндр, то получение такой формы уже на стадии кузнечной осадки, снижает отходы металла в виде стружки при операции обточки боковой поверхности.

Источники информации

1. Патент на полезную модель RU 170655. Заготовка для прокатки круглого сортового профиля /Логинов Ю.Н., Постыляков А.Ю., Инатович Ю.В. МПК B21B 1/16. Заявка 2016108073 от 04.03.2016. Опубл. 03.05.2017. Бюл. № 13.

2. A.c. SU 1358231. Заготовка для изготовления плакированных листов прокаткой и способ прокатки плакированных листов / Король В.К., Поляков Е.А., Попов В.И. и др. Заявка 853980856 от 20.11.1985. МПК B23K 20/00.

3. Патент на изобретение RU 2220850. Композиционная заготовка для горячей деформации /Тетюхин В.В., Альтман П.С., Полянский С.Н. и др. МПК B32B 15/00. Заявка 2002103559 от 08.02.2002. Опубл. 10.01.2003. Бюл. № 1.

4. Патент US8980439. Bimetallic forging and method / Carlson Blair, Krajewski Paul. МПК B21J 5/02, B32B15/01. Заявка US2012088116 от 2012-04-12. Опубл. 2015-03-17.

5. Патент на полезную модель RU 178157. Многослойная заготовка для горячей прокатки /Крамер А.А. Заявка 2016126384 от 30.06.2016. МПК B23K 20/00, B32B 15/01. Опубл. 26.03.2018. Бюл. № 9.

6. Каменецкий Б.И., Логинов Ю.Н., Кругликов Н.А. Влияние условий бокового подпора на пластичность магния при холодной осадке. Технология легких сплавов. 2012. № 1. С. 86-92.

7. Каменецкий Б.И., Логинов Ю.Н., Волков А.Ю. Методы и устройства для повышения пластичности хрупких материалов при холодной осадке с боковым подпором. Заготовительные производства в машиностроении. 2013. № 9. С. 15-22.

8. А.с. SU 1759512. Способ осадки цилиндрических заготовок из малопластичных материалов /Логинов Ю.Н.. МПК B21J 1/04. Заявка 4896490 от 26.12.1990. Опубл. 07.09.1992. Бюл. № 33.

9. А.с. SU 1007803. Способ осадки заготовок /Логинов Ю.Н., Хайкин Б.Е. МПК B21J 5/00. Заявка 3242034 от 02.02.1981. Опубл. 30.03.1983. Бюл. № 12.

10. Могучий Л.Н. Обработка давлением труднодеформируемых материалов. М.: Машиностроение, 1976. 272 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ С ТОРЦЕВЫМ ПОДПОРОМ ФЛАНЦА ЗАГОТОВКИ | 1994 |

|

RU2111817C1 |

| Способ изготовления кольцевых изделий | 1991 |

|

SU1764750A1 |

| СПОСОБ ОБРАТНОГО ВЫДАВЛИВАНИЯ ЦИЛИНДРИЧЕСКИХ И ПРИЗМАТИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2166398C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2115504C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦИЛИНДРИЧЕСКИХ ПОКОВОК ИЗ СКОМПАКТИРОВАННЫХ СПЕЧЕННЫХ ЗАГОТОВОК МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2013 |

|

RU2529345C1 |

| СПОСОБ БОКОВОГО ВЫДАВЛИВАНИЯ КОЛЬЦЕВЫХ ПРОФИЛЕЙ ПРИ ГОРЯЧЕЙ РАСКАТКЕ МАЛОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2573461C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ МНОГОСЛОЙНЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2195392C1 |

| Способ изготовления гнутых профилей | 1989 |

|

SU1748903A1 |

| СПОСОБ ШТАМПОВКИ КОЛЬЦЕВЫХ ЗАГОТОВОК | 2006 |

|

RU2311983C1 |

| СПОСОБ ИСПЫТАНИЯ И ОЦЕНКИ ЭФФЕКТИВНОСТИ ТЕХНОЛОГИЧЕСКИХ СМАЗОК | 2003 |

|

RU2240532C1 |

Изобретение относится к области обработки металлов давлением. Композиционная заготовка для кузнечной осадки выполнена в виде цилиндра и охватывающей его кольцевой оболочки. Стенка оболочки имеет профиль в форме равнобедренного треугольника, основание которого примыкает к боковой поверхности цилиндра. В вершине равнобедренного треугольника, которая расположена посередине высоты цилиндра, оболочка имеет максимальную толщину стенки. Высота равнобедренного треугольника выбрана с учетом диаметра и высоты цилиндра из условия получения после осуществления кузнечной осадки границы между кольцевой оболочкой и осаженным цилиндром, имеющей прямолинейную образующую. В результате обеспечивается упрощение отделения заготовки от оболочки. 5 з.п. ф-лы, 1 табл., 11 ил.

1. Композиционная заготовка для кузнечной осадки, выполненная в виде цилиндра и охватывающей его по боковой поверхности кольцевой оболочки, внутренний диаметр которой равен диаметру цилиндра, отличающаяся тем, что кольцевая оболочка выполнена с профилем стенки в форме равнобедренного треугольника, основание которого примыкает к боковой поверхности цилиндра, при этом в вершине равнобедренного треугольника, которая расположена посередине высоты цилиндра, кольцевая оболочка имеет максимальную толщину стенки, а высота равнобедренного треугольника s0 выбрана с учетом диаметра D0 и высоты цилиндра H0 из условия получения после осуществления кузнечной осадки границы между кольцевой оболочкой и осаженным цилиндром, имеющей прямолинейную образующую.

2. Заготовка по п.1, отличающаяся тем, что при H0/D0=0,5 высота равнобедренного треугольника s0 выбрана из диапазона 0,050 < s0/D0 < 0,083.

3. Заготовка по п.1, отличающаяся тем, что при H0/D0=1 высота равнобедренного треугольника s0 выбрана из диапазона 0,033 < s0/D0 < 0,066.

4. Заготовка по п.1, отличающаяся тем, что при H0/D0=2 высота равнобедренного треугольника s0 выбрана из диапазона 0,020 < s0/D0 < 0,027.

5. Заготовка по любому из пп. 1-4, отличающаяся тем, что ребра кольцевой оболочки, образованные вершинами равнобедренного треугольника, выполнены скругленными по радиусу.

6. Заготовка по любому из пп. 1-5, отличающаяся тем, что цилиндр выполнен из магниевого сплава, а оболочка – из меди.

| Способ осадки цилиндрических заготовок из малопластичных материалов | 1990 |

|

SU1759512A1 |

| Приспособление для осадки заготовок из труднодеформируемых сталей и сплавов | 1980 |

|

SU871958A1 |

| Заготовка для осадки | 1979 |

|

SU846029A1 |

| Устройство для осадки заготовок из труднодеформируемых материалов | 1981 |

|

SU1042864A1 |

| US 4867807 A1, 19.09.1989 | |||

| US 3335589 A1, 15.08.1967. | |||

Авторы

Даты

2020-12-15—Публикация

2019-11-01—Подача