Область техники

[0001] Настоящее изобретение относится к магнитному тонеру, используемому в процессе записи с использованием электрофотографии, электростатической записи, электростатической печати или струйной системы записи с помощью тонера.

Уровень техники

[0002] В последние годы требуются устройства для получения изображений, такие как копировальные и печатающие устройства (принтеры), обеспечивающие намного более высокую скорость, повышенное качество изображения и повышенную стабильность, поскольку их использование распространяется на разнообразные цели и разнообразные среды. Например, печатающие устройства, которые до настоящего времени использовали, главным образом, в помещениях, начали использовать в более суровых условиях, и для них стало важным обеспечение устойчивого качества изображения даже в такой ситуации.

[0003] Прогресс в области копировальных и печатающих устройств заключается в том, что они становятся более компактными и потребляют меньше энергии с целью сделать возможным их использование независимо от места установки и окружающей среды, в которой они применяются, и магнитную однокомпонентную систему проявления, которая содержит магнитный тонер, предпочтительно используют как обладающую преимуществами в данных отношениях. В магнитной однокомпонентной системе проявления магнитный тонер содержится в несущем тонер приспособлении (далее - «проявляющий барабан»), снабженном внутри себя средством для создания магнитного поля, таким как магнитный валик, и передается в проявочную зону для осуществления проявления. Магнитный тонер также приобретает электрические заряды, главным образом, трибоэлектрический заряд, обусловленный трением скольжения между тонером и обеспечивающим трибоэлектрический заряд приспособлением, таким как проявляющий барабан.

[0004] В имеющей низкую температуру и низкую влажность окружающей среде, в которой магнитный тонер склонен к электростатическому заряду, усиливается так называемое явление повышенного заряда, при котором значительное увеличение заряда тонера может нанести ущерб характеристикам проявления тонера. То есть, любой тонер, обладающий повышенным зарядом, может оставаться на проявляющем барабане, и это может вызывать уменьшение плотности изображения или может приводить к неравномерному заряду всего тонера, что вызывает дефекты изображения, такие как «туман». Чтобы решить такую проблему, предложено множество способов, в которых проводящие мелкодисперсные частицы добавляют в качестве внешней добавки к частицам тонера с тем, чтобы контролировать требуемую в качестве тонера поляризуемость. Например, широко известно использование магнитного тонера в состоянии, в котором технический углерод прикрепляется или прочно прилипает к поверхностям частиц тонера, чтобы, например, защищать тонер от чрезмерного заряда и делать равномерным распределение его заряда. Однако присутствие таких проводящих мелкодисперсных частиц на поверхности частиц тонера может, с другой стороны, делать заряд тонера неравномерным или недостаточным в средах, в которых электрические заряды склонны к утечке в условиях высокой температуры и высокой влажности. Кроме того, трение скольжения между самими частицами тонера или между тонером и регулирующим толщину слоя тонера приспособлением может привести к тому, что внешняя добавка к тонеру выйдет из или погрузится внутрь частиц тонера, создавая низкую устойчивость заряда.

[0005] Поскольку существуют такие проблемы, для того чтобы сделать тонер обладающим устойчивыми характеристиками проявления даже в суровых условиях окружающей среды, проводятся исследования по улучшению его поляризуемости путем регулирования не внешней добавки, а исходных материалов для тонера и контроля состояния их дисперсии.

[0006] Исследования, проведенные авторами настоящего изобретения, показали, что тонер внутри частиц тонера, в которых локально присутствует магнитный материал, и на поверхностях частиц тонера, на которых практически отсутствует какой-либо магнитный материал, обладает высоким сопротивлением и склонен вызывать повышенный заряд, поскольку поверхность его частиц состоит из полимера. Кроме того, если магнитный материал присутствует локально или остается агломерированным в частицах тонера, тонер может иметь неоднородную поляризуемость. В результате на изображениях может возникать неоднородность тона, так называемая «тень барабана», или сплошные черные изображения могут приобретать низкую однородность плотности.

[0007] Для решения описанных выше проблем предложено также регулировать тангенс угла диэлектрических потерь (tanδ), который является показателем состояния дисперсии магнитного материала в частицах тонера, чтобы сделать тонер устойчивым к любым изменениям характеристик проявления, обусловленным изменениями окружающей среды.

[0008] В патентном документе 1 предложено регулировать свойства поверхности частиц и форму частиц магнитного материала, чтобы снизить склонность к агломерации магнитного материала с тем, чтобы сделать магнитный материал диспергируемым во всей массе частиц тонера, контролировать тангенс угла диэлектрических потерь (tanδ) тонера и тем самым сделать тонер регулируемым в отношении его поляризуемости и улучшить его характеристики проявления. Кроме того, в патентном документе 2 и патентный документ 3 предложено регулировать тангенс угла диэлектрических потерь (tanδ) в высокотемпературном интервале и в интервале нормальных температур, чтобы сделать тонер менее изменчивым в отношении его поляризуемости при изменении условий окружающей среды.

[0009] Однако все данные способы направлены на диспергирование магнитного материала во всей массе частиц тонера, и, таким образом, они оказываются недостаточными для того, чтобы предохранять магнитный материал от выхода его открытым (выступания) на поверхности частиц тонера. Если магнитный материал находится открытым на поверхностях частиц тонера, те точки, где он остается открытым, служат в качестве мест утечки электрического заряда, что вызывает недостаточность заряда и также делает тонер имеющим неоднородное распределение количества заряда. В таком случае селективное проявление происходит только в том месте, где в проявлении участвует тонер, имеющий достаточную величину заряда, а тонер, имеющий малую величину заряда, оказывается аккумулированным внутри проявляющего блока, вызывая дефекты изображения, такие как туман.

[0010] Между тем, в патентном документе 4 и патентном документе 5 магнитный материал делают присутствующим на определенном расстоянии от поверхностей частиц тонера, и также удерживают магнитный материал от выступания на поверхности частиц тонера, чтобы тем самым сделать тонер менее изменчивым в отношении его поляризуемости при изменении условий окружающей среды. Для этой цели тонер структурирован так, что магнитный материал распределен слоями, причем магнитный материал присутствует с относительно высокой плотностью вблизи поверхностей частиц. Присутствие магнитного материала вблизи поверхностей частиц без выхода на них открытым предотвращает возникновение повышенного заряда в условиях низкой температуры и низкой влажности окружающей среды и в то же время уменьшает селективное проявление, которое может происходить, когда становится широким распределение количества заряда. Это защищает от возникновения любого уменьшения плотности изображения и любых дефектов изображения, таких как туман. Кроме того, поскольку магнитный материал защищен от выхода в открытом виде на поверхность частиц тонера, предотвращается утечка электрического заряда в условиях высокой температуры и высокой влажности окружающей среды, что придает тонеру устойчивую поляризуемость при любых изменениях условий окружающей среды.

[0011] Однако, поскольку магнитный материал присутствует при высокой плотность вблизи поверхностей частиц тонера, частицы магнитного материала могут агломерироваться друг с другом в частицах тонера. Считается, что такую агломерацию частиц магнитного материала друг с другом вызывает любое взаимное притяжение гидроксильных групп друг к другу, которые остаются на поверхностях частиц, когда поверхности частиц магнитного материала были неравномерно подвергнуты гидрофобной обработке. Такое состояние дисперсии магнитного материала на микроскопическом уровне влияет на однородность заряда тонера, так что когда проявление осуществляют при высокой скорости, особенно в суровых условиях заряда, таких как, например, условия высокой температуры и высокой влажности окружающей среды, могут возникать различия величины заряда между самими частицами тонера, вызывая тень барабана или неоднородность плотности изображения.

[0012] В патентном документе 6 предложено использование магнитного материала, в котором определен уровень элемента Si на поверхностях частиц магнитного материала, и в то же время поверхности частиц магнитного материала были модифицированы модифицирующим поверхность реагентом, чтобы тем самым улучшить его устойчивость в условиях окружающей среды. Однако существует потребность в дальнейшем улучшении, чтобы сделать поверхности частиц магнитного материала однородно гидрофобными. Придание гидрофобности магнитному материалу влияет на состояние дисперсии магнитного материала в частицах тонера и, кроме того, влияет также на адсорбцию воды тонером, что значительно воздействует на устойчивость характеристик проявления в условиях высокой температуры и высокой влажности окружающей среды.

Список цитируемой литературы

[0013] Патентная литература

Патентный документ 1: японская выложенная патентная заявка №2003-195560

Патентный документ 2: японская выложенная патентная заявка №2005-157318

Патентный документ 3: японская выложенная патентная заявка №2003-330223

Патентный документ 4: японская выложенная патентная заявка №2008-015221

Патентный документ 5: международная публикация №2009/057807

Патентный документ 6: японская выложенная патентная заявка №H10-239897

Сущность изобретения

Техническая проблема

[0014] Настоящее изобретение сделано с учетом описанных выше проблем, которые имелись в уровне техники. Более конкретно, задача настоящего изобретения заключается в том, чтобы предложить магнитный тонер, обладающий превосходной однородностью трибоэлектрического заряда между самими частицами тонера, а также превосходной устойчивостью заряда, а также обладающий устойчивыми характеристиками проявления без какой-либо зависимости от условия эксплуатации. Еще одна задача настоящего изобретения заключается в том, чтобы предложить магнитный тонер, который может в меньшей степени вызывать какое-либо уменьшение плотности изображения и любые дефекты изображения, такие как туман и тень.

Решение проблемы

[0015] Настоящее изобретение предлагает магнитный тонер, содержащий частицы магнитного тонера, причем каждая из частиц магнитного тонера содержит основную частицу магнитного тонера, содержащую связующий полимер и магнитный материал, и неорганический тонкодисперсный порошок;

(a) магнитный тонер имеет, при частоте 100 кГц и температуре 30°C, коэффициент диэлектрических потерь (ε”) от 2,5×10-1 пФ/м или более до 7,0×10-1 пФ/м или менее и тангенс угла диэлектрических потерь (tanδL) 3,0×10-2 или менее;

(b) магнитный тонер имеет, по своему тангенсу угла диэлектрических потерь (tanδ) при частоте 100 кГц, максимальное значение (tanδH) в пределах температурного интервала от 60°C до 140°C; и tanδH и tanδL удовлетворяют (tanδH-tanδL)≤3,0×10-2.

Полезные эффекты изобретения

[0016] Согласно настоящему изобретению может быть получен магнитный тонер, который обладает превосходной однородностью трибоэлектрического заряда между частицами тонера и превосходной устойчивостью заряда, а также обладает устойчивыми характеристиками проявления без какой-либо зависимости от условия эксплуатации. Может быть также получен магнитный тонер, который может в меньшей степени вызывать какое-либо уменьшение плотности изображения и любые дефекты изображения, такие как туман и тень.

[0017] Другие признаки настоящего изобретения станут очевидными из приведенного ниже описания примерных вариантов осуществления со ссылками на сопровождающие чертежи.

Краткое описание чертежей

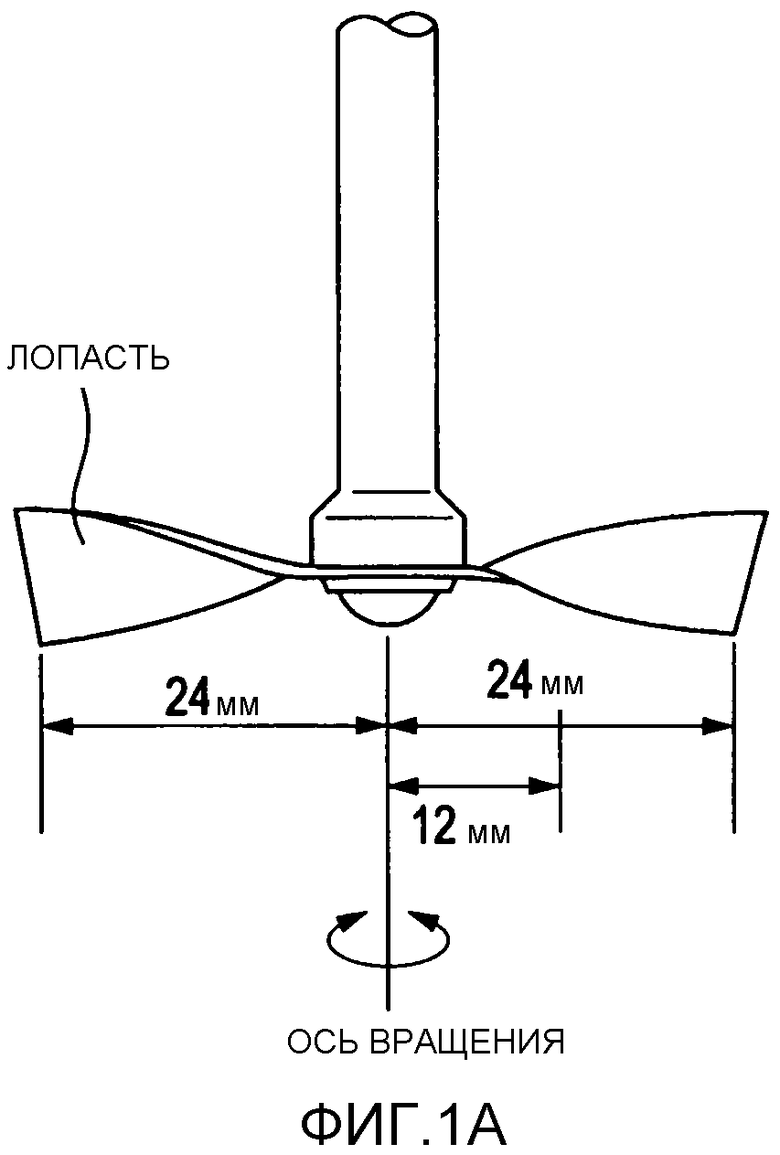

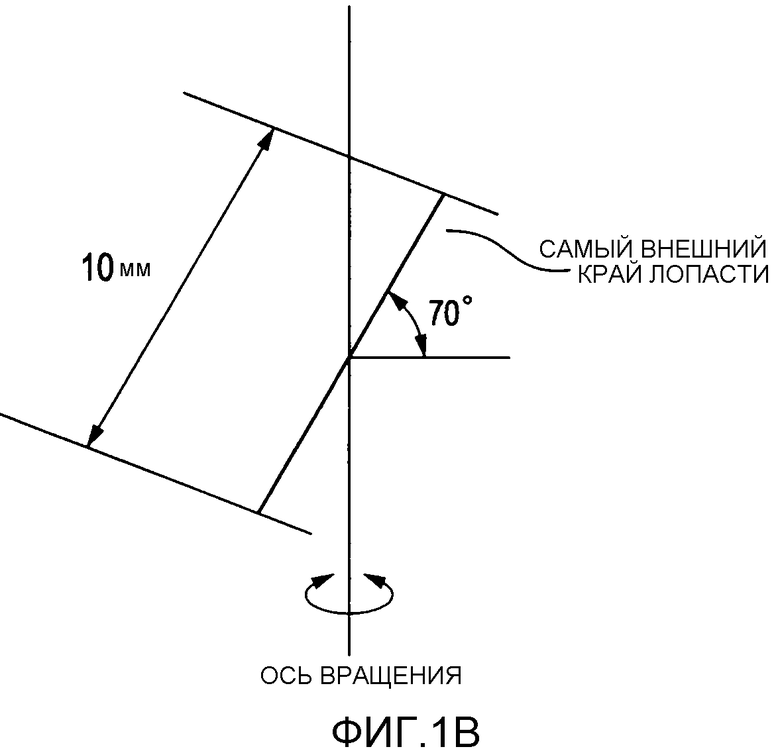

[0018] [Фиг.1A и 1B] Фиг.1A и 1B иллюстрируют измерительную лопасть, используемую для измерения характеристик текучести магнитного материала.

Описание вариантов осуществления

[0019] Магнитный тонер по настоящему изобретению представляет собой магнитный тонер, содержащий частицы магнитного тонера, которые содержат основные частицы магнитного тонера, содержащие по меньшей мере связующий полимер и магнитный материал, и неорганический тонкодисперсный порошок; и (a) имеющий при частоте 100 кГц и температуре 30°C коэффициент диэлектрических потерь (ε") от 2,5×10-1 пФ/м или более до 7,0×10-1 пФ/м или менее и тангенс угла диэлектрических потерь (tanδL) 3,0×10-2 или менее, и (b) имеющий, по своему тангенсу угла диэлектрических потерь (tanδ) при частоте 100 кГц, максимальное значение (tanδH) в пределах температурного интервала от 60°C до 140°C, причем tanδH и tanδL удовлетворяют соотношению (tanδH-tanδL)≤3,0×10-2.

[0020] Значение коэффициента диэлектрических потерь (ε") традиционно используют в качестве показателя, который представляет склонность к потерям электрического заряда (диэлектрическим потерям). Можно сказать, что чем выше коэффициент диэлектрических потерь (ε"), тем легче рассеиваются электрические заряды и тем труднее магнитному тонеру испытывать повышенный заряд. Однако, если значение коэффициента диэлектрических потерь (ε") является чрезмерно высоким, магнитный тонер может не удерживать электрические заряды, что, в свою очередь, неизбежно приводит к низким характеристикам проявления.

[0021] Авторы настоящего изобретения обнаружили, что коэффициент диэлектрических потерь (ε") магнитного тонера при частоте 100 кГц и температуре 30°C может быть задан в интервале от 2,5×10-1 пФ/м или более до 7,0×10-1 пФ/м или менее, а тангенс угла диэлектрических потерь (tanδL) - 3,0×10-2 или менее, и это позволяет предохранять магнитный тонер как от повышенного заряда, так и от утечки электрического заряда. Таким образом, магнитный тонер может приобретать устойчивую поляризуемость без какой-либо зависимость от условий эксплуатации.

[0022] Здесь причина, по которой установлена частота 100 кГц в качестве стандарта для измерения коэффициента диэлектрических потерь (ε"), заключается в том, что данная частота является предпочтительной для исследования состояния дисперсии магнитного материала в частицах тонера. Если частота составляет менее чем 100 кГц, диэлектрические потери являются насколько малыми, что становится затруднительным обнаружить какое-либо изменение коэффициента диэлектрических потерь (ε") магнитного тонера. С другой стороны, если частота составляет более чем 100 кГц, различие диэлектрических характеристик, обнаруживаемых при изменении температуры, является насколько малым, что оказывается нежелательным. Кроме того, температура 30°C представляет собой такую температуру, которая предположительно существует внутри работающего картриджа во время формирования изображения.

[0023] Если коэффициент диэлектрических потерь (ε") составляет менее чем 2,5×10-1 пФ/м, магнитный тонер может насколько легко удерживать электрические заряды, что это обычно вызывает повышенный заряд в условиях низкой температуры и низкой влажности окружающей среды. Если повышенный заряд возникает в значительной степени, туман и уменьшение плотности изображения могут возникать на начальной стадии эксплуатации. Даже если такие дефекты изображения не видны на начальной стадии эксплуатации, туман и уменьшение плотности изображения могут возникать, когда магнитный тонер становится имеющим более широкое распределение количества заряда, например, после долгосрочной эксплуатации, при котором возникает селективное проявление, или после долгосрочного хранения. В частности, когда в процессе эксплуатации добавляют свежий магнитный тонер, и затем оставляют на некоторое время в состоянии, при котором магнитный тонер внутри проявляющего блока должен приобрести широкое распределение количества заряда, может оказаться так, что уменьшение плотности изображения становится заметным на получаемых впоследствии изображениях, или на них очевидно возникает туман.

[0024] Если коэффициент диэлектрических потерь (ε") составляет более чем 7,0×10-1 пФ/м, магнитный тонер может иметь низкую способность удержания заряда, так что магнитный тонер, имеющий недостаточную однородность заряда или не имеющий каких-либо электрических зарядов, может увеличивать вероятность создания тумана. Даже когда никакие дефекты изображения не видны на начальной стадии эксплуатации, может также возникать ситуация, при которой магнитный тонер внутри проявляющего блока приобретает широкое распределение количества заряда после долгосрочной эксплуатации или после долгосрочного хранения, что вызывает туман. Очевидно, что это явление наступает, в частности, в условиях высокой температуры и высокой влажности окружающей среды, когда усиливается тенденция к утечке электрического заряда.

[0025] В магнитном тонере коэффициент диэлектрических потерь (ε") можно регулировать в пределах указанного выше интервала путем контроля состояния присутствия магнитного материала вблизи поверхностей частиц тонера. Чтобы сделать высоким значение коэффициента диэлектрических потерь (ε"), можно обеспечить присутствие магнитного материала на поверхностях частиц тонера или вблизи поверхностей частиц тонера. Магнитный материал, который имеет меньшее сопротивление, чем полимеры, может присутствовать в основном на поверхностях частиц тонера или вблизи поверхностей частиц тонера, и это позволяет электрическим зарядам рассеиваться соответствующим образом. Однако присутствие открытого магнитного материала на поверхностях частиц тонера не является предпочтительным, потому что коэффициент диэлектрических потерь (ε") может становиться настолько избыточным, что это очевидно приводит к утечке электрического заряда. Чтобы соблюсти коэффициент диэлектрических потерь (ε") по настоящему изобретению, магнитный материал может присутствовать на частях поверхности частиц без выступания его на поверхности частиц тонера. С другой стороны, чтобы уменьшить значение коэффициента диэлектрических потерь (ε”), магнитный материал можно сделать присутствующим в малом количестве в слоях поверхности частиц тонер, и магнитный материал можно диспергировать во всем внутреннем объеме частиц тонера (внутри «отдельных» частиц тонера).

[0026] Кроме того, в настоящем изобретении, помимо того признака, что коэффициент диэлектрических потерь (ε”) находится в пределах указанного выше интервала, магнитный тонер имеет при частоте 100 кГц и температуре 30°C тангенс угла диэлектрических потерь (tanδL), составляющий 3,0×10-2 или менее, причем магнитный тонер может иметь высокую однородность трибоэлектрического заряда между самими частицами тонера и может обеспечивать быстрое увеличение заряда.

[0027] Тангенс угла диэлектрических потерь (tanδ) выражается как отношение коэффициент диэлектрических потерь (ε”)/диэлектрическая проницаемость (ε”) и традиционно используется в качестве показателя диэлектрических характеристик. Когда тангенс угла диэлектрических потерь (tanδ) является малым, магнитный тонер может насколько быстро подвергаться диэлектрической поляризации, что является быстро и однородно заряжаемым. Поскольку тангенс угла диэлектрических потерь (tanδL) находится в интервале 3,0×10-2 или менее по настоящему изобретению, дефекты изображения, такие как тень барабана, можно сделать менее вероятными впоследующем, даже когда в магнитном тонере снижается величина заряда, потому что, например, его оставили на хранение в условиях высокой температуры и высокой влажности окружающей среды.

[0028] С другой стороны, когда тангенс угла диэлектрических потерь (tanδL) составляет более чем 3,0×10-2, увеличение заряда можно оказаться настолько медленным, чтобы обеспечить сколь-либо однородный заряд, а значит, могут возникать дефекты изображения после того, как магнитный тонер оставили на хранение в окружающей среде высокой температуры и высокой влажности. В частности, такие дефекты изображения обычно возникают, когда свежий магнитный тонер добавляют в процессе эксплуатации и затем оставляют на хранение в течение некоторого времени в таком состоянии, при котором магнитный тонер внутри проявляющего блока доводится до широкого распределения количества заряда, и после этого воспроизводят изображения. Существует различие в количестве (величине) заряда между добавляемым магнитным тонером и уже существующим магнитным тонером, где любой магнитный тонер, худший по увеличению заряда, не может устранить такое различие в величине заряда, вызывая тень барабана.

[0029] Для улучшения поляризуемости магнитного тонера очень важно регулировать как коэффициент диэлектрических потерь (ε"), так и тангенс угла диэлектрических потерь (tanδL) магнитного тонера. Даже несмотря на то, что коэффициент диэлектрических потерь (ε") находится в пределах указанного выше интервала, однородность заряда может ухудшаться, вызывая дефекты изображения в зависимости от условий окружающей среды, если тангенс угла диэлектрических потерь (tanδL) превышает 3,0×10-2. С другой стороны, даже если тангенс угла диэлектрических потерь (tanδL) составляет 3,0×10-2 или менее, заряд может иметь недостаточную устойчивость, вызывая туман при селективном проявлении, если коэффициент диэлектрических потерь (ε") находится за пределами указанного выше интервала.

[0030] Тангенс угла диэлектрических потерь (tanδ) можно регулировать путем контроля состояния дисперсии магнитного материала в частицах тонера. Выполнение магнитного материала рассеянно диспергированным в частицах тонера без какой-либо агломерация позволяет легко происходить диэлектрической поляризации, и это может приводить к малой величине тангенса угла диэлектрических потерь (tanδ). С другой стороны, заставляя магнитный материал агломерироваться, чтобы затруднить возникновение диэлектрической поляризации, можно получить большую величину тангенса угла диэлектрических потерь (tanδ). Соответственно, магнитный материал можно удерживать от агломерации в частицах тонера, и это обеспечивает величину тангенса угла диэлектрических потерь на уровне 3,0×10-2 или менее и способствует улучшению однородности заряда магнитного тонера.

[0031] Тангенс угла диэлектрических потерь (tanδ) обычно проявляет зависимость от температуры, причем авторы настоящего изобретения обнаружили, что однородность трибоэлектрического заряда между самими частицами тонера можно улучшать, когда в магнитном тонере он имеет максимальное значение (tanδH) в пределах температурного интервала от 60°C до 140°C, и разность между максимальным значением (tanδH) и тангенсом угла диэлектрических потерь (tanδL) находится в определенном интервале.

[0032] Величина тангенса угла диэлектрических потерь (tanδ) в значительной степени зависит, помимо состояния дисперсии материалов, от состава (композиции) связующего полимера. Внутреннее состояние полимера изменяется при подъеме температуры, а значит, значение тангенса угла диэлектрических потерь (tanδ) также изменяется. Таким образом, значение тангенса угла диэлектрических потерь (tanδ) можно также регулировать путем выбора связующего полимера. Например, когда сложнополиэфирный полимер используют в качестве связующего полимера, величина (tanδH-tanδL) может больше, чем в том случае, когда используют стирол-акриловый полимер.

[0033] Важно, что тангенс угла диэлектрических потерь (tanδ) при частоте 100 кГц демонстрирует максимальное значение (tanδH) в пределах температурного интервала от 60°C до 140°C и что величина (tanδH-tanδL) удовлетворяет следующему соотношению:

0<tanδH-tanδL≤3,0×10-2.

[0034] В связи с этим, в случае полимера для тонера, который должен плавиться во время фиксации, его тангенс угла диэлектрических потерь (tanδ) при частоте 100 кГц обычно демонстрирует максимальное значение в пределах интервала от 60°C до 140°C.

[0035] Было обнаружено, что даже магнитный тонер, в котором используется связующий полимер, имеющий аналогичное максимальное значение (tanδH), проявляет другое значение в зависимости от состояния дисперсии магнитного материала в частицах тонера. Когда магнитный материал присутствует в состоянии агломерата, любой магнитный тонер имеет большее максимальное значение (tanδH). Что касается причины этого, авторы настоящего изобретения считают ее такой, как указано ниже. Тонеры имеют температуру стеклования (Tc) менее 60°C во многих случаях, когда при температурах 60°C или более полимер размягчается, в результате чего получаются тонеры, в которых отсутствуют границы между частицами. В состоянии, когда полимер размягчился, магнитный материал, содержащийся при высокой плотности вблизи поверхностей частиц тонера, склонен к повторной агломерации. Те магнитные материалы, которые имеют высокую склонность к агломерации, продолжают агломерироваться в полимере при его размягчении, и это может служить фактором, который увеличивает максимальное значение (tanδH).

[0036] Тот факт, что величина (tanδH-tanδL) является малой, показывает, что мало различие между диэлектрическими характеристиками тонера в том случае, когда на него не влияют границы частиц при высокой температуре (во время фиксации), и диэлектрическими характеристиками тонера, имеющего границы частиц при комнатной температуре. Даже если микроскопическая дисперсность магнитного материала в частицах тонера при комнатной температуре является одинаковой, агломерация можно происходить, когда влияние границ частиц устраняется при высокой температуре. В случае магнитного тонера, в котором такая агломерация магнитного материала происходит при высокой температуре, может получаться большая величина (tanδH-tanδL).

[0037] Согласно исследованиям, проведенным авторами настоящего изобретения, магнитный тонер может обладать особенно хорошими свойствами в отношении однородности заряда и быстроты заряда, когда величина (tanδH-tanδL) составляет 3,0×10-2 или менее. Даже в случаях, которые являются особенно суровыми для заряда, когда проявление осуществляют при высокой скорости в условиях высокой температуры и высокой влажности окружающей среды, можно предотвращать возникновение любой неоднородности плотности изображения.

[0038] Чтобы сделать малой величину (tanδH-tanδL), предпочтительно дополнительно предохранять магнитный материал от его микроскопической агломерации с тем, чтобы сохранять магнитный материал рассеянно диспергированным в частицах тонера в такой степени, при которой дальнейшая агломерация не происходит даже в условиях высокой температуры.

[0039] В настоящем изобретении коэффициент диэлектрических потерь (ε”), тангенс угла диэлектрических потерь (tanδL) и величину (tanδH-tanδL) магнитного тонера регулируют таким образом, чтобы получить магнитный тонер, обладающий превосходной однородностью заряда и превосходной устойчивостью заряда при любых изменениях условий окружающей среды.

[0040] Кроме того, магнитный материал, используемый в настоящем изобретении, может предпочтительно иметь полную энергию (TE) от 500 мДж или более до 2000 мДж или менее во время перемешивания со скоростью 100 об/мин, измеренную прибором для измерения сыпучести порошков. Сыпучесть магнитного материала связана с дисперсностью магнитного материала в частицах тонера. Поскольку магнитный материал имеет полную энергию (TE), составляющую не более чем 2000 мДж, магнитный материал обладает такой высокой сыпучестью, что дисперсность магнитного материала в частицах тонера можно легко регулировать в высокой степени. Магнитный материал, имеющий высокую сыпучесть, можно предохранить от агломерации в связующем полимере (мономере) и можно хорошо диспергировать.

[0041] На сыпучесть магнитного материала в значительной степени влияет гидрофобная обработка поверхностей частиц магнитного материала. Магнитный материал, подвергнутый гидрофобной обработке, обладает меньшей адсорбцией воды, чем любой необработанный магнитный материал, а значит, может иметь более высокую сыпучесть, так что его дисперсность в частицах тонера может быть улучшена. Кроме того, условия гидрофобной обработки можно регулировать, и это позволяет магнитному материалу распределяться вблизи поверхностей частиц тонера без выступания магнитного материала на поверхности частиц тонера.

[0042] Магнитный оксид железа можно также использовать в качестве магнитного материала и можно подвергать гидрофобной обработке (поверхностной обработке) после того, как было обеспечено присутствие большого количества кремния на поверхностях частиц магнитного оксида железа. Это является предпочтительным, потому что дополнительно улучшается дисперсность магнитного материала в частицах тонера. Присутствие кремния на поверхности частиц магнитного оксида железа обеспечивает равномерную гидрофобную обработку, потому что поверхности частиц магнитного оксида железа могут обладать более высоким сродством к реагенту для гидрофобной обработки (реагент для поверхностной обработки), и получается магнитный материал с дополнительно улучшенной сыпучестью. Кроме того, реагент для гидрофобной обработки можно подвергать гидролизу для повышения его реакционной способности. Это вызывает его сильное химическое связывание с поверхностями частиц магнитного оксида железа, обеспечивая более равномерную гидрофобную обработку. Подробности способа гидрофобной обработки магнитного материала описаны ниже.

[0043] Выполнение магнитного материала имеющим большой диаметр частиц повышает его сыпучесть и уменьшает его полную энергию (TE), а значит, улучшается дисперсность магнитного материала. Однако, если магнитный материал имеет чрезмерно большой диаметр частиц, он сколонен выступать на поверхности частиц тонера, и, таким образом, оказывается предпочтительным, чтобы магнитный материал имел среднеобъемный диаметр частиц (Dv) 0,40 мкм или менее.

[0044] С другой стороны, выполнение магнитного материала имеющим маленький диаметр частиц снижает его сыпучесть, в результате чего магнитный материал обычно присутствует в частицах тонера в состоянии микроскопической агломерации, а значит, оказывается предпочтительным, чтобы магнитный материал имел среднеобъемный диаметр частиц (Dv) 0,10 мкм или более.

[0045] На сыпучесть магнитного материала в значительной степени влияет адсорбция воды на поверхностях частиц магнитного материала. В магнитном оксиде железа на поверхностях частиц магнитного оксида железа присутствуют функциональные группы, такие как гидроксильные группы, и они адсорбируют воду, становясь причиной плохой сыпучести. Соответственно, очень важно предотвращение адсорбции воды путем химической модификации функциональных групп (путем обработки поверхностей частиц). Здесь в качестве реагента для обработки поверхности используют силановое соединение, титанатное соединение, алюминатное соединение или аналогичное соединение, которое является общеизвестным в технике, и все эти реагенты для обработки поверхности можно подвергать гидролизу с тем, чтобы воздействовать на реакцию конденсации с гидроксильными группами, присутствующими на поверхностях частиц магнитного оксида железа, и это вызывает его сильное химическое связывание с поверхностями частиц магнитного оксида железа, придавая гидрофобность. С точки зрения однородности обработки, можно особенно предпочтительно использовать силановое соединение, потому что его можно в большей степени предохранить от автоконденсации после гидролиза, чем другие соединения.

[0046] Однако даже магнитный материал, подвергнутый поверхностной обработке, может все же адсорбировать большое количество воды, если он обработан неравномерно, и такой магнитный материал не является предпочтительным, потому что у него может быть низкая сыпучесть. Исследования, проведенные авторами настоящего изобретения, показали, что у такого обработанного магнитного материала может оказаться предпочтительным наличие адсорбции воды на единицу площади, составляющей 0,30 мг/м2 или менее. В таком случае считается, что магнитный материал особенно хорошо обработан на всех поверхностях его частиц.

[0047] Кроме того, предпочтительно, чтобы кремний присутствовал на определенном уровне на поверхностях частиц магнитного оксида железа. В таком случае поверхности частиц магнитного оксида железа улучшаются в отношении своего сродства к силановому соединению, и, как считается, дополнительно улучшается однородность их обработки силановым соединением. Что касается уровня содержания кремния, то кремний, растворившийся к тому времени, когда магнитный оксид железа диспергируется в водном растворе хлористоводородной кислоты и растворяется в нем, пока процент растворения железа не достиг 5% по массе в расчете на весь элемент железо, содержащийся в магнитном оксиде железа, может предпочтительно находиться на уровне, составляющем от 0,05% по массе или более до 0,50% по массе или менее, в расчете на массу магнитного оксида железа.

[0048] Далее рассмотрим процент растворения элемента железа магнитного оксида железа. Процент растворения элемента железа, составляющий 100% по массе, представляет собой состояние, в котором магнитный оксид железа полностью растворился, и означает, что чем ближе численное значение к 100% по массе, тем больше магнитного оксида железа растворилось. Таким образом, считается, что уровень некоего элемента, когда элемент железо растворяется до процента растворения 5% по массе, показывает уровень данного элемента, присутствующего на поверхностях частиц магнитного оксида железа.

[0049] В качестве силанового соединения, которое можно предпочтительно использовать для гидрофобной обработки поверхностей частиц магнитного материала, имеются силановые связующие реагенты, из которых предпочтительно использовать алкилалкоксисилан, представленный общей формулой (A), показанной ниже, после того, как он был подвергнут обработке гидролизом. При гидролизе любого алкоксисилана его концевые группы превращаются в OH-группы, а значит, алкоксисилан может обладать высоким сродством к OH-группам, присутствующим на поверхностях частиц магнитного материала. Это позволяет обрабатывающему реагенту легко адсорбироваться на необработанных поверхностях частиц магнитного материала, а значит, поверхность может быть покрыта им в достаточной степени, так что вряд ли могут оставаться какие-либо необработанные части.

RmSiYn (A),

где R представляет собой алкоксильную группу или гидроксильную группу; m представляет собой целое число от 1 до 3; Y представляет собой алкильную группу или винильную группу, причем алкильная группа может иметь в качестве заместителя функциональную группу, такую как аминогруппа, гидроксильная группа, эпоксидная группа, акриловая группа или метакриловая группа; и n представляет собой целое число от 1 до 3, при том условии, что m+n=4.

[0050] Алкилалкоксисилан, представленный общей формулой (A), может включать, например, этилтриэтоксисилан, этилтриметоксисилан, диэтилдиэтоксисилан, диэтилдиметоксисилан, триэтилметоксисилан, н-пропилтриэтоксисилан, н-пропилтриметоксисилан, изопропилтриэтоксисилан, изопропилтриметоксисилан, н-бутилтриметоксисилан, н-бутилтриэтоксисилан, изобутилтриметоксисилан и изобутилтриэтоксисилан.

[0051] Среди них, с точки зрения придания магнитному материалу высокой гидрофобности, можно предпочтительно использовать алкилтриалкоксисилан, представленный следующей формулой (B).

CpH2p+i-Si-(OCqH2q+1)3 (B),

где p представляет собой целое число от 2 до 20, и q представляет собой целое число от 1 до 3.

[0052] В приведенной выше формуле, если p меньше, чем 2, соединение не может придавать магнитную материалу достаточную гидрофобность. Если p больше, чем 20, хотя гидрофобность может быть достаточной, соединение обладает тем большим пространственным затруднением, чем больше длина содержащейся в нем углеродной цепи, а значит, склонно быть невыгодным для равномерной и плотной обработки. Чтобы соблюсти однородность обработки и достаточную гидрофобность, число p может предпочтительно составлять 4 или менее, а особенно предпочтительно - 3 или 4. Если p равно 3, магнитному материалу может быть в достаточной степени придана гидрофобность, и в то же время обрабатывающий реагент способен адсорбироваться в расчете на единичную площадь в таком большом числе молекул, что обработанные поверхности частиц магнитного материала могут в большей степени улучшаться по своей однородности. Кроме того, если p равно 4, обрабатывающий реагент на обработанных поверхностях частиц магнитного материала также сохраняется при высокой плотности. То есть, оказывается предпочтительным, чтобы p составляло 3 или 4, с точки зрения достижения и гидрофобности, и однородности обработки, высокой степени управления состоянием присутствия магнитного материала в магнитном тонере при изготовлении магнитного тонера и обеспечивания возможности распределения магнитного материала вблизи поверхностей частиц тонера. Если q составляет более чем 3, алкилтриалкоксисилан может иметь низкую реакционную способность, что затрудняет придание магнитному материалу достаточной гидрофобности. Соответственно, оказывается предпочтительным использование алкилтриалкоксисилана, в котором q представляет собой целое число от 1 до 3 (наиболее предпочтительно, целое число 1 или 2).

[0053] В том случае, когда используют приведенный выше силановый связующий реагент, можно осуществлять обработку, используя его в отдельности или используя множество типов в сочетании. При использовании множества типов в сочетании обработку можно осуществлять, применяя соответствующие связующие реагенты раздельно, или можно осуществлять обработку, используя их одновременно.

[0054] Чтобы улучшить однородность (равномерность) поверхностной обработки, силановое соединение может предпочтительно иметь процент гидролиза, составляющий 50% или более, а наиболее предпочтительно - 70% или более. Силановое соединение, у которого процент гидролиза составляет 50% или более, адсорбируется на поверхностях частиц магнитного оксида железа посредством образования водородных связей с гидроксильными группами или аналогичным путем, и его можно нагревать и затем дегидратировать с образованием прочного химического соединения между ними. С другой стороны, любое силановое соединение, не подвергнутое обработке гидролизом, может нежелательно улетучиваться с поверхностей частиц магнитного оксида железа при нагревании при приблизительно от 100°C до 120°C во время поверхностной обработки. По этой причине силановое соединение подвергают обработке гидролизом, и это позволяет больше обрабатывать поверхности частиц магнитного оксида железа таким обрабатывающим реагентом, чтобы дополнительно улучшать однородность поверхностной обработки. Здесь процент гидролиза силанового соединения представляет собой величину, обнаруживаемую в том случае, когда состояние, в котором алкоксисилан полностью гидролизован, определяется как процент гидролиза = 100%, и из нее вычитают долю любых остаточных алкоксильных групп.

[0055] Гидролиз алкоксисилана можно осуществлять, используя, например, следующий способ.

[0056] Как правило, чем ниже pH и чем выше температура жидкости, тем легче алкоксисилан может гидролизоваться, но в то же время тем больше он склонен претерпевать автоконденсацию. Однако, когда используют диспергирующее устройство, способное обеспечивать высокое усилие сдвига (например, когда используют диспергирующую лопасть), площадь контакта между алкоксисиланом и водой можно увеличивать, чтобы достаточно эффективно ускорять гидролиз.

[0057] Более конкретно, алкоксисилан можно медленно вводить в водный раствор или смешанный растворитель из спирта и воды, pH которого был доведен до 4 или более и 6 или менее, и полученную смесь можно перемешивать, используя, например, диспергирующую лопасть, чтобы осуществлять равномерную дисперсию. Во время этого образующаяся дисперсия может предпочтительно иметь температуру жидкости от 35°C или более до 50°C или менее. При таких условиях алкоксисилан можно подвергать гидролизу с высоким процентом и одновременно предохранять от претерпевания автоконденсации.

[0058] Обработанный магнитный материал можно изготавливать, например, следующим способом.

[0059] Сначала к водному раствору соли железа(II) добавляют щелочь, такую как гидроксид натрия, в эквивалентном количестве по весу или более чем эквивалентном количестве по весу по отношению к железному компоненту, чтобы приготовить водный раствор, содержащий гидроксид железа(II). В приготовленный таким образом водный раствор продувают воздух, при этом значение pH водного раствора поддерживается на уровне 7,0 или более, и гидроксид железа(II) вступает в реакцию окисления, в то время как водный раствор нагревается до 70°C или более, сначала образуя затравочные кристаллы, служащие в качестве ядер частиц магнитного оксида железа.

[0060] После этого к похожей на суспензию жидкости, содержащей эти затравочные кристаллы, добавляют водный раствор, содержащий сульфат железа (II) в количестве, составляющем примерно один эквивалент по весу по отношению к ранее добавленному количеству щелочи. Реакция гидроксида железа (II) продолжается, в то время как значение pH жидкости поддерживается на уровне от 5,0 или более до 10,0 или менее, и в нее продувают воздух, чтобы вызвать рост частиц магнитного оксида железа вокруг затравочных кристаллов в качестве ядер.

[0061] Форма частиц и магнитные свойства магнитного материала можно регулировать, выбирая любые желательные pH, температуру реакции, расход продуваемого воздуха и условия перемешивания. Чем ниже температура реакции и чем больше продувается воздуха, тем легче образуется магнитный материал в виде мелкодисперсных частиц. Кроме того, с развитием реакции окисления значение pH жидкости сдвигается в кислую сторону, но значение pH жидкости можно предпочтительно регулировать таким образом, чтобы оно не составляло менее чем 5,0. После завершения реакции окисления добавляют источник кремния, такой как силикат натрия, и значение pH жидкости доводится до уровня от 5,0 или более до 8,0 или менее. В результате этого на поверхностях частиц магнитного оксида железа образуются покровные слои кремния. Полученные таким образом частицы магнитного оксида железа можно отфильтровывать, с последующей промывкой и затем сушкой всех традиционными способами с получения магнитного оксида железа. Здесь количество источника кремния, такого как силикат натрия, добавляемого после завершения реакции окисления, можно регулировать для управления уровнем элемента кремния, присутствующего на поверхностях частиц магнитного оксида железа.

[0062] После этого осуществляют поверхностную обработку силановым соединением на поверхностях вышеуказанных частиц магнитного оксида железа. Поверхностная обработка включает сухой способ и влажный способ. Если поверхностную обработку осуществляют влажным способом, после завершения реакции окисления высушенный магнитный материал повторно диспергируют в водной среде, или же после завершения реакции окисления магнитный материал, полученный промыванием и фильтрованием, можно повторно диспергировать в другой водной среде без сушки. Более конкретно, добавляют силановое соединение алкоксисилан, в то время как повторно диспергированный продукт тщательно перемешивается, и после гидролиза температуру полученной в результате дисперсии увеличивают, или после гидролиза значение pH полученной в результате дисперсии сдвигают в щелочную сторону, чтобы осуществлять гидрофобную обработку.

[0063] В обоих способах, сухом и влажном, на стадии поверхностной обработки силановое соединение адсорбируется на поверхностях частиц магнитного материала посредством образования водородных связей, и после этого осуществляют стадию сушки, чтобы осуществить реакцию дегидратации с конденсацией, обеспечивая образование прочных связей.

[0064] Обработку силановым соединением можно предпочтительно осуществлять сухим способом, при котором ее осуществляют в газовой фазе. Что касается причины этого, авторы настоящего изобретения считают ее заключающейся в следующем. В сухом способе вода в реакционной системе присутствует лишь в малом количестве, а значит, любые содержащиеся в силановом соединении гидрофобные группы и вода могут образовывать водородные связи с трудом. Таким образом, по сравнению с влажным способом, в котором вода присутствует в большом количестве, образование водородных связей с поверхностями частиц магнитного материала может происходить в такой высокой степени, чтобы обеспечивать более равномерную и эффективную гидрофобную обработку силановым соединением.

[0065] Далее приведен конкретный пример сухого способа. Сухой способ включает метод обработки, в котором обрабатывающий реагент испаряют для прикрепления к основе магнитного материала, метод, в котором обрабатывающий реагент распыляют на основу магнитного материала, используя устройство, такое как распылительная сушилка, и метод, в котором обрабатывающий реагент и основу магнитного материала перемешивают при приложении силы сдвига, используя устройство, такое как смеситель Henschel. В частности, простым и предпочтительным является способ, в котором гидролизат (продукт гидролиза) силанового соединения по каплям добавляют к необработанному магнитному материалу при его перемешивании, и полученную смесь далее перемешивают, используя устройство, такое как смеситель Henschel. Получают магнитный материал, на поверхности частиц которого находится адсорбированный гидролизат силанового соединения, и после этого материал нагревают, осуществляя реакцию дегидратации с конденсацией, и таким образом можно получить магнитный материал, подвергнутый гидрофобной обработке.

[0066] В настоящем изобретении любой щелочной металл и/или щелочноземельный металл, растворившийся к тому времени, когда магнитный оксид железа диспергируется в водном растворе хлористоводородной кислоты и растворяется в нем, пока процент растворения элемента железа не дойдет до 5% по массе в расчете на весь элемент железо, содержащийся в магнитном оксиде железа, может предпочтительно находится в суммарном уровне, составляющем 0,010% по массе или менее, в расчете на массу магнитного оксида железа. То, что такой металл практически или полностью отсутствует на поверхностях частиц магнитного оксида железа, является весьма предпочтительным, потому что обработка силановым соединением может быть более равномерной. Авторы настоящего изобретения считают, что причина этого заключается в следующем: как описано выше, предпочтительно, чтобы им был магнитный оксид железа, в котором вызвано образование водородных связей между гидроксильными группами или силанольными группами и силановым соединением на поверхностях частиц магнитного оксида железа и после этого осуществлена дегидратация, обеспечивающая их химическое соединение друг с другом. Однако, если щелочной металл и/или щелочноземельный металл присутствует(ют) в большем количестве на поверхностях частиц магнитного оксида железа, эти металлические элементы могут координироваться с гидроксильными группами или силанольными группами, нежелательно препятствуя образованию их водородных связей с силановым соединением. Считается, что это обусловлено тем, что гидроксильные группы и силанольные группы представляют собой анионы, в то время как щелочной металл и щелочноземельный металл представляют собой катионы, и поэтому последние склонны к электрической координации с гидроксильными группами или силанольными группами. Это может приводить к неизбежному ухудшению однородности при обработке силановым соединением.

[0067] Уровень присутствия щелочного металла и/или щелочноземельного металла на поверхностях частиц магнитного оксида железа можно регулировать путем выполнения ионного обмена с ионообменной смолой после получения магнитного оксида железа.

[0068] Более конкретно, магнитный оксид железа, полученный в водной системе, как описано выше, отфильтровывают и промывают и после чего снова помещают в воду для повторного суспендирования. В полученную таким образом суспензию вводят ионообменную смолу с последующим перемешиванием, чтобы удалить щелочной металл и/или щелочноземельный металл. После этого ионообменную смолу можно отфильтровывать ситом для отделения ионообменной смолы. При этом суммарный уровень щелочного металла и/или щелочноземельного металла, присутствующего на поверхностях частиц магнитного оксида железа, можно регулировать, выбирая продолжительность перемешивания и количество вводимой ионообменной смолы.

[0069] Магнитный тонер по настоящему изобретению можно изготавливать любым традиционно известным способом. Чтобы получить магнитный тонер, который удовлетворяет указанным в настоящем изобретении физическим свойствам, подходящим является способ изготовления в водной среде.

[0070] Что касается способа изготовления в водной среде, он может включать дисперсионную полимеризацию, агломерацию связыванием, растворное суспендирование и суспензионную полимеризацию. Магнитный тонер по настоящему изобретению можно изготавливать суспензионной полимеризацией, и она является особенно предпочтительной, потому что предпочтительные в настоящем изобретении физические свойства могут быть легко соблюдены. При суспензионной полимеризации полимеризуемый(е) мономер(ы) и магнитный материал (а также необязательно инициатор полимеризации, сшивающий реагент, регулирующее заряд вещество и другие добавки) однородно растворяют или диспергируют, чтобы получить полимеризуемую мономерную композицию. После этого полимеризуемую мономерную композицию добавляют в сплошную фазу (например, водную фазу), содержащую стабилизатор дисперсии, и диспергируют в ней посредством подходящего смесителя, чтобы осуществлять реакцию полимеризации с получением частиц тонера (далее называются «основными частицами тонера» в отношении частиц тонера перед введением в них любой внешней добавки), имеющих желательные диаметры частиц. Среди частиц тонера, полученных данной суспензионной полимеризацией, отдельные частицы тонера находятся равномерно в практически сферической форме, и поэтому может быть повышена однородность распределения количества заряда, что является целью в настоящем изобретении.

[0071] Далее описаны компоненты, содержащиеся в магнитном тонере по настоящему изобретению.

[0072] Магнитный тонер по настоящему изобретению содержит связующий полимер. Связующий полимер, используемый в магнитном тонере по настоящему изобретению, может включать гомополимеры стирола и их производные, такие как полистирол и поливинилтолуол; сополимеры стирола, такие как сополимер стирола и пропилена, сополимер стирола и винилтолуола, сополимер стирола и винилнафталина, сополимер стирола и метилакрилата, сополимер стирола и этилакрилата, сополимер стирола и бутилакрилата, сополимер стирола и октилакрилата, сополимер стирола и диметиламиноэтилакрилата, сополимер стирола и метилметакрилата, сополимер стирола и этилметакрилата, сополимер стирола и бутилметакрилата, сополимер стирола и диметиламиноэтилметакрилата, сополимер стирола и метилвинилового эфира, сополимер стирола и этилвинилового эфира, сополимер стирола и метилвинилкетона, сополимер стирола и бутадиена, сополимер стирола и изопрена, сополимер стирола и малеиновой кислоты, сополимер стирола и малеата; и полиметилметакрилат, полибутилметакрилат, поливинилацетат, полиэтилен, полипропилен, поливинилбутираль, силиконовые смолы, сложнополиэфирные смолы, полиамидные смолы, эпоксидные смолы и смолы на основе полиакриловой кислоты, любой из которых можно использовать. Любые из них можно использовать отдельно или в сочетания двух или более типов. Среди них стирол-акриловые смолы, представляющие собой сополимеры стирола с акриловыми мономерами, являются предпочтительными с точки зрения характеристик проявления магнитного тонера.

[0073] Магнитный тонер по настоящему изобретению можно необязательно смешивать с регулирующим заряд веществом, чтобы улучшать характеристики зарядки. В качестве регулирующего заряд вещества можно использовать любое известное регулирующее заряд вещество. В частности, предпочтительными являются регулирующие заряд вещества, которые дают быструю зарядку, а также могут устойчиво поддерживать постоянную величину заряда. Кроме того, когда частицы тонера изготавливают непосредственно полимеризацией, как подробно описано ниже, наиболее предпочтительно следует использовать регулирующие заряд вещества, которые обладают низкой активностью по ингибированию полимеризации и практически не подвергаются солюбилизации в водной дисперсионной среде. В число таких регулирующих заряд веществ могут, в частности, входить в качестве регулирующих отрицательный заряд веществ соединения металлов и ароматических карбоновых кислот, таких как салициловая кислота, алкилсалициловые кислоты, диалкилсалициловые кислоты, нафтойная кислота и дикарбоновая кислоты; соли металлов или комплексы металлов азокрасителей или азопигментов; полимеры или сополимеры, имеющие группу сульфоновой кислоты, группу соли сульфоновой кислоты или группу сложного эфира сульфоновой кислоты; и соединения бора, соединения мочевины, соединения кремния и каликсарен. В качестве регулирующих положительный заряд веществ они могут включать четвертичные аммониевые соли, полимерные соединения, содержащие такие четвертичные аммониевые соли в боковой цепи, соединения гуанидина, соединения нигрозина и соединения имидазола.

[0074] В частности, предпочтительными являются полимеры или сополимеры, имеющие группу сульфоновой кислоты, группу соли сульфоновой кислоты или группу сложного эфира сульфоновой кислоты, потому что они обладают настолько высокой полярностью, что их можно легко сделать присутствующими на поверхностях частиц тонера при использовании в сочетании с суспензионной полимеризацией.

[0075] В качестве способа введения в магнитный тонер регулирующего заряд вещества существует способ, в котором его вводят внутрь частиц тонера. В том случае, когда магнитный тонер изготавливают путем суспензионной полимеризации, общедоступным является способ, в котором регулирующее заряд вещество добавляют к полимеризуемой мономерной композиции перед ее гранулированием. Кроме того, можно добавлять полимеризуемый мономер, в котором растворено или суспендировано регулирующее заряд вещество, в процессе образования масляных капель в воде для осуществления полимеризации или после полимеризация, осуществлять затравочную полимеризацию так, чтобы равномерно покрывать поверхности частиц магнитного тонера. Кроме того, регулирующее заряд вещество добавляют к частицам тонера, и затем их можно смешивать и перемешивать при приложении силы сдвига для введения его в части поверхностей частиц магнитного тонера.

[0076] Магнитный тонер по настоящему изобретению может предпочтительно иметь среднемассовый диаметр частиц (D4), составляющий от 3 мкм или более до 10 мкм или менее, а наиболее предпочтительно от 4 мкм или более до 9 мкм или менее, с точки зрения обеспечения высокого качества изображения.

[0077] Магнитный тонер по настоящему изобретению может предпочтительно иметь температуру стеклования (Tc), составляющую от 40,0°C или более до 70,0°C или менее, с точки зрения обеспечения баланса между характеристиками фиксации, устойчивостью при хранении и характеристиками проявления.

[0078] Магнитный тонер по настоящему изобретению может предпочтительно иметь структуру ядро-оболочка для дополнительного улучшения эксплуатационных (печатно-технических) характеристик проявления. Это обусловлено тем, что при наличии оболочечных слоев магнитный тонер может иметь однородные свойства поверхности частиц, улучшенную сыпучесть, а также иметь равномерные характеристики заряда.

[0079] В оболочечных слоях предпочтительно использовать аморфный высокомолекулярный материал, который может предпочтительно иметь кислотное число, составляющее от 5,0 мг KOH/г или более до 20,0 мг KOH/г или менее, с точки зрения устойчивости заряда. Использование таких оболочек с высокомолекулярным материалом делает ядра равномерно покрытыми им и поэтому позволяет предохранять любое легкоплавкое вещество, такое как воск, от выхода на, например, просачивания на поверхности частиц тонера, даже во время долгосрочного хранения.

[0080] В качестве конкретного способа формирования оболочек существует способ, в котором мелкодисперсные частицы для оболочек внедряют в частицы ядер. В том случае, когда магнитный тонер изготавливают в водной среде, мелкодисперсные частицы для оболочек можно заставить прикрепляться к частицам ядер. Кроме того, в случае растворного суспендирования или суспензионной полимеризации в качестве высокомолекулярного материала для оболочек можно использовать гидрофильный полимер, и это позволяет формировать оболочки, используя гидрофильность этого полимера для того, чтобы заставить такой высокомолекулярный материал локализоваться на границах раздела с водой, т.е. вблизи поверхностей частиц магнитного тонера. Кроме того, оболочки можно также формировать так называемой затравочной полимеризацией, согласно которой мономер заставляют набухать на поверхностях частиц ядер и затем полимеризоваться.

[0081] В качестве полимера для формирования оболочек особенно предпочтительным является аморфная сложнополиэфирная смола, потому что можно в значительной степени привнести вышеуказанный эффект.

[0082] В качестве аморфной сложнополиэфирной смолы можно использовать любой традиционный полимер, состоящий из спиртового компонента и кислотного компонента. Примеры обоих компонентов представлены ниже.

[0083] Что касается спиртового компонента, он может включать этиленгликоль, пропиленгликоль, 1,3-бутандиол, 1,4-бутандиол, 2,3-бутандиол, диэтиленгликоль, триэтиленгликоль, 1,5-пентандиол, 1,6-гександиол, неопентилгликоль, 2-этил-1,3-гександиол, циклогександиметанол, бутендиол, октендиол, циклогексендиметанол, гидрированный бисфенол A и производные бисфенола.

[0084] Что касается двухосновной карбоновой кислоты, она может включать бензолдикарбоновые кислоты или их ангидриды, такие как фталевая кислота, терефталевая кислота, изофталевая кислота и фталевый ангидрид; алкилдикарбоновые кислоты, такие как янтарная кислота, адипиновая кислота, себациновая кислота и азелаиновая кислота, или их ангидриды, или другие производные янтарной кислоты или ее ангидриды, замещенные алкенильной группой, имеющей от 6 до 18 атомов углерода; и ненасыщенные дикарбоновые кислоты, такие как фумаровая кислота, малеиновая кислота, цитраконовая кислота и итаконовая кислота, или их ангидриды.

[0085] Спиртовой компонент может дополнительно включать, в качестве многоатомного спиртового компонента, многоатомные спирты, такие как глицерин, пентаэритрит, сорбитол (сорбит), сорбитан и оксиалкиленовые простые эфиры фенолформальдегидных смол (новолак). Что касается кислотного компонента, он может включать в качестве многоосновного кислотного компонента поликарбоновые кислоты, такие как тримеллитовая кислота, пиромеллитовая кислота, 1,2,3,4-бутантетракарбоновая кислота, бензофенонтетракарбоновая кислота, и их ангидриды.

[0086] В частности, в качестве спиртового компонента предпочтительным является аморфная сложнополиэфирная смола, синтезированная с использованием продукта присоединения алкиленоксида к бисфенолу A, потому что она является превосходной с точки зрения характеристик заряда и устойчивости в окружающей среде. В таком случае алкиленоксид может предпочтительно иметь среднее молярное число присоединения, составляющее от 2,0 моль или более до 10,0 моль или менее.

[0087] Высокомолекулярный материал, который образует оболочки, может также иметь среднечисленную молекулярную массу (Mn), составляющую от 2500 или более до 20000 или менее.

[0088] При изготовлении частиц магнитного тонера согласно настоящему изобретению полимеризуемые мономеры, составляющие полимеризуемую мономерную композицию, могут включать следующие: мономеры стирола, такие как стирол, о-метилстирол, м-метилстирол, п-метилстирол, п-метоксистирол и п-этилстирол; сложные эфиры акриловой кислоты, такие как метилакрилат, этилакрилат, н-бутилакрилат, изобутилакрилат, н-пропилакрилат, н-октилакрилат, додецилакрилат, 2-этилгексилакрилат, стеарилакрилат, 2-хлорэтилакрилат и фенилакрилат; сложные эфиры метакриловой кислоты, такие как метилметакрилат, этилметакрилат, н-пропилметакрилат, н-бутилметакрилат, изобутилметакрилат, н-октилметакрилат, додецилметакрилат, 2-этилгексилметакрилат, стеарилметакрилат, фенилметакрилат, диметиламиноэтилметакрилат и диэтиламиноэтилметакрилат; и другие мономеры, такие как акрилонитрил, метакрилонитрил и акриламиды. Любой из данных мономеров можно использовать отдельно или в виде смеси двух или более типов. Из числа приведенных выше мономеров можно предпочтительно использовать стирол или производное стирола отдельно или в виде смеси с другим(и) мономером(ами). Это оказывается предпочтительным с точки зрения характеристик проявления и эксплуатационных характеристик магнитного тонера.

[0089] В качестве инициатора полимеризации, используемого при изготовлении частиц магнитного тонера способом, в котором полимеризуемый мономер полимеризуется в водной среде, предпочтительным является тот, у которого период полупревращения составляет от 0,5 часа или более до 30,0 часов или менее. Инициатор полимеризации можно также использовать при его добавлении в количестве, составляющем от 0,5 массовой части или более до 20,0 массовых частей или менее, в расчете на 100 массовых частей полимеризуемого мономера. Что касается конкретных инициаторов полимеризации, они могут включать инициаторы полимеризации азотипа или диазотипа, такие как 2,2'-азобис-(2,4-диметилвалеронитрил), 2,2'-азобисизобутиронитрил, 1,1'-азобис(циклогексан-1-карбонитрил), 2,2'-азобис-4-метокси-2,4-диметилвалеронитрил и азобисизобутиронитрил; и инициаторы полимеризации пероксидного типа, такие как бензоилпероксид, метилэтилкетонпероксид, диизопропилпероксикарбонат, гидропероксид кумола, 2,4-дихлорбензоилпероксид, лауроилпероксид, дилауроилпероксид, трет-бутилперокси-2-этилгексаноат и трет-бутилпероксипивалат.

[0090] При изготовлении частиц магнитного тонера можно необязательно добавлять сшивающий реагент, который можно предпочтительно добавлять в количестве, составляющем от 0,01 массовой части или более до 10,00 массовых частей или менее, в расчете на 100 массовых частей полимеризуемого мономера. Здесь в качестве сшивающего реагента можно использовать соединения, главным образом содержащие по меньшей мере две полимеризуемые двойные связи. Они могут включать, например, ароматические дивинильные соединения, такие как дивинилбензол и дивинилнафталин; сложные эфиры карбоновых кислот, содержащие две двойные связи, такие как этиленгликольдиакрилат, этиленгликольдиметакрилат и 1,3-бутандиолдиметакрилат; дивинильные соединения, такие как дивиниланилин, дивиниловый эфир, дивинилсульфид и дивинилсульфон; и соединения, содержащие по меньшей мере три винильные группы; любые из них можно использовать отдельно или в виде смеси двух или более типов.

[0091] В случае изготовления частиц магнитного тонера путем полимеризации полимеризуемую мономерную композицию, приготовленную добавлением вышеуказанных составляющих тонер материалов надлежащим образом и их растворением или однородным диспергированием, суспендируют в водной среде, содержащей стабилизатор дисперсии. При этом можно использовать высокоскоростное диспергирующее устройство, такое как высокоскоростной смеситель или ультразвуковое диспергирующее устройство, чтобы изготовить частицы тонера, имеющие желательный размер частиц при растяжении. Так можно легче получать в результате частицы тонера, имеющие узкое распределение частиц по размеру. Что касается момента времени, в который добавляют инициатор полимеризации, его можно добавлять одновременно с введением других добавок в полимеризуемый мономер, или перемешивание можно осуществлять непосредственно перед их суспендированием в водной среде. Кроме того, инициатор полимеризации, растворенный в полимеризуемом мономере или в растворителе, можно добавлять немедленно после гранулирования и перед инициированием реакции полимеризации.

[0092] После гранулирования можно осуществлять перемешивание, используя обычный смеситель, в такой степени, чтобы сохранять состояние частиц, а также чтобы предотвращать всплывание и выпадение в осадок.

[0093] Когда частицы магнитного тонера изготавливают путем полимеризации, в качестве стабилизатора дисперсии можно использовать любые из известных поверхностно-активных веществ или органических или неорганических диспергаторов. В частности, можно предпочтительно использовать неорганические диспергаторы, потому что они вряд ли могут быть причиной какой-либо вредного ультрадисперсного порошка и они обеспечивают устойчивость дисперсии за счет своего стерического препятствия. Таким образом, даже когда изменяется температура реакции, они вряд ли могут терять устойчивость, могут быть легко промыты и вряд ли могут оказывать неблагоприятное воздействие на тонеры, и поэтому их можно предпочтительно использовать. Что касается примеров таких неорганических диспергаторов, то они могут включать соли многовалентных металлов и фосфорной кислоты, такие как трехзамещенный фосфат кальция, фосфат магния, фосфат алюминия, фосфат цинка и гидроксиапатит; карбонаты, такие как карбонат кальция и карбонат магния; неорганические соли, такие как метасиликат кальция, сульфат кальция и сульфат бария; и неорганические соединения, такие как гидроксид кальция, гидроксид магния и гидроксид алюминия. Любой из данных неорганических диспергаторов можно предпочтительно использовать в количестве, составляющем от 0,20 массовой части или более до 20,00 массовых частей или менее, в расчете на 100 массовых частей полимеризуемого мономера. Перечисленные выше стабилизаторы дисперсии можно также использовать отдельно или в сочетании двух или более типов.

[0094] На стадии полимеризации полимеризуемого мономера полимеризацию можно осуществлять при температуре полимеризации, установленной на 40°C или более, а обычно при температуре от 50°C или более до 90°C или менее.

[0095] После завершения описанной выше стадии полученные полимеризацией частицы тонера можно подвергать фильтрованию, промыванию и сушке традиционными способами для получения частиц магнитного тонера. Частицы магнитного тонера, полученные таким образом, можно необязательно смешивать с неорганическим тонкодисперсным порошком, описанным далее, чтобы заставить его прикрепляться к поверхностям частиц магнитного тонера. Можно также вставить стадию сортирования (перед смешиванием с неорганическим тонкодисперсным порошком) с тем, чтобы разделять круподисперсный порошок и тонкодисперсный порошок, которые присутствуют в виде смеси с частицами магнитного тонера.

[0096] Магнитный тонер по настоящему изобретению представляет собой тонер, содержащий неорганический тонкодисперсный порошок. В качестве неорганического тонкодисперсного порошка можно использовать порошок диоксида кремния, оксида титана или оксида алюминия. Можно также использовать композитный порошок диоксида кремния и оксида любого другого металла.

[0097] В настоящем изобретении неорганический тонкодисперсный порошок может предпочтительно представлять собой порошок, подвергнутый гидрофобной обработке. Это является предпочтительным, потому что магнитный тонер можно улучшать в отношении его устойчивости в окружающей среде.

[0098] В магнитном тонере по настоящему изобретению, при том условии, что это практически не оказывает неблагоприятного воздействия, можно дополнительно использовать другие добавки, которые могут включать, например, порошки смазок, такие как порошок полиэтиленфторида, порошок стеарата цинка и порошок поливинилиденфторида; абразивы, такие как порошок оксида церия, порошок карбида кремния и порошок титаната стронция; обеспечивающие сыпучесть вещества, такие как порошок оксида титана и порошок оксида алюминия; и предотвращающие слеживание вещества; а также изменяющие полярность органические мелкодисперсные частицы или неорганические мелкодисперсные частицы, которые можно также использовать в малом количестве в качестве улучшителя проявляющей способности. Эти добавки можно также использовать после гидрофобной обработки поверхностей их частиц.

[0099] Далее описаны способы измерения соответствующих физических свойств магнитного тонера согласно настоящему изобретению.

(1) Коэффициент диэлектрических потерь (ε") и тангенс угла диэлектрических потерь (tanδ) тонера:

[0100] Диэлектрические характеристики магнитного тонера согласно настоящему изобретению измеряют следующим способом.

[0101] Используя высокоточный LCR измеритель 4284A (производитель Hewlett-Packard Co.), измеряют комплексную диэлектрическую проницаемость на частоте 100 кГц после поправки при частотах 1 кГц и 1 МГц, чтобы вычислить коэффициент диэлектрических потерь (ε") и тангенс угла диэлектрических потерь (tanδ). Более конкретно, магнитный тонер навешивают в количестве 1,0 г, которое затем формуют в дископодобный измерительный образец диаметром 25 мм и толщиной 1 мм или менее (предпочтительно 0,5-0,9 мм) при приложении нагрузки 19600 кПа (200 кг/см2) в течение периода времени 2 минуты. Данный измерительный образец устанавливают в автоматическую систему оценки и регистрации (ARES, производитель Rheometric Scientific F.E. Ltd.), оборудованную приспособлением для измерения диэлектрической проницаемости (электродом) диаметром 25 мм, и затем нагревают до температуры 80°C с тем, чтобы расплавлять и фиксировать его. После этого данный образец охлаждают до температуры 25°C и затем нагревают до 150°C, сохраняя постоянной частоту 100 кГц в состоянии, при котором к образцу прикладывают нагрузку 0,49 Н (50 г), и снимая измеренные значения с интервалами 15 секунд при скорости нагревания 2°C в минуту. По найденным измеренным значениям определяют коэффициент диэлектрических потерь (ε"), тангенс угла диэлектрических потерь (tanδL) и тангенс угла диэлектрических потерь (tanδH).

(2) Полная энергия (TE) магнитного материала:

[0102] В магнитном материале, используемом в настоящем изобретении, полную энергию (TE) во время перемешивания со скоростью 100 об/мин измеряют анализатором сыпучести порошков Powder Rheometer FT-4 (производитель Freeman Technology Ltd.) (далее часто называется просто «прибором FT-4»).

[0103] Более конкретно, ее измерят с помощью следующей операции. Здесь во всех операциях в качестве лопасти пропеллерного типа применяют лопасть с диаметром 48 мм, которую используют исключительно для измерения прибором FT-4 [см. фиг.1A и 1B; она изготовлена из нержавеющей стали SUS (модель номер C210), в которой в центре пластины лопасти размерами 48 мм × 10 мм имеется ось вращения в нормальном направлении, и эта пластина лопасти слегка скручена против часовой стрелки таким образом, что оба ее самых внешних края (части на расстоянии 24 мм от оси вращения) образуют угол 70°, а части на расстоянии 12 мм от оси вращения образуют угол 35°; далее часто называется просто «лопасть»].

[0104] Магнитный материал, оставленный на хранение в течение по меньшей мере 3 суток в окружающей среде с температурой 23°C и относительной влажностью (ОВ) 60%, помещают в цилиндрический разъемный контейнер диаметром 50 мм и объемом 160 мл, который исключительно используют для измерения прибором FT-4 (модель номер C203; высота 82 мм от дна контейнера до разъемной части; далее часто называется просто «контейнер»), до высоты 95 мм от дна контейнера, в результате чего получается слой порошка магнитного материала.

(2-1) Операция кондиционирования:

[0105] (a) В направлении вращения, то есть по часовой стрелке по отношению к поверхности слоя порошка (направление, в котором слой порошка разрыхляется при вращении лопасти), скорость вращения лопасти устанавливают на периферийную скорость 60 мм/сек на самых внешних краях лопасти, а скорость ее проникновения в слой порошка в его вертикальном направлении устанавливают на скорость, которая составляет 5 градусов по углу, образованному между местом движения лопасти на ее самых внешних краях и поверхностью слоя порошка (далее часто называется просто «образованный угол»), причем лопасть заставляют проникать в слой порошка от его поверхности до положения в 10 мм от дна слоя порошка. После этого в направлении вращения, то есть по часовой стрелке по отношению к поверхности слоя порошка, лопасть приводят в действие таким образом, что заставляют ее проникать в слой порошка до положения в 1 мм от его дна в состоянии, в котором ее скорость вращения составляет 60 мм/сек, а скорость ее проникновения в слой порошка в его вертикальном направлении установлена на скорость, которая составляет 2 градуса по образованному углу, и после этого в направлении вращения, то есть по часовой стрелке по отношению к поверхности слоя порошка, лопасть приводят в движение и вытягивают до положения в 100 мм от дна слоя порошка (т.е. на 5 мм выше поверхности слоя порошка) в состоянии, в котором ее скорость вращения составляет 60 мм/сек, а скорость ее вытягивания из слоя порошка установлена на скорость, которая составляет 5 градусов по образованному углу. После полного вытягивания лопасти она вращают поочередно по часовой стрелке и против часовой стрелки при малом движении, тем самым стряхивая тонер, прилипший к лопасти.

(b) Последовательность операций, описанную выше в п.(2-1)-(a), осуществляют пять раз, чтобы тем самым удалить какой-либо воздух, остающийся захваченным в слое порошка, и получить устойчивый слой порошка.

(2-2) Операция разъединения:

[0106] Слой порошка выравнивают на разъемной части ячейки, которую используют исключительно для измерения вышеуказанным прибором FT-4, чтобы удалить какой-либо тонер на верхней части слоя порошка, тем самым получая слой порошка, имеющий один и тот же объем.

(2-3) Операция измерения:

[0107] (i) Измерение TE

(a) Операцию, описанную выше в п.(2-1)-(a), осуществляют однократно. После этого в направлении вращения, то есть против часовой стрелки по отношению к поверхности слоя порошка (направление, в котором на слой порошка воздействует вращающаяся лопасть), скорость вращения лопасти устанавливают на скорость 100 мм/сек, а скорость ее проникновения в слой порошка в его вертикальном направлении устанавливают на скорость, которая составляет 5 градусов по образованному углу, причем лопасть заставляют проникать в слой порошка до положения в 10 мм от его дна. После этого в направлении вращения, то есть по часовой стрелке по отношению к поверхности слоя порошка, лопасть приводят в действие таким образом, что заставляют ее проникать в слой порошка до положения в 1 мм от его дна в состоянии, в котором ее скорость вращения составляет 60 мм/сек, а скорость ее проникновения в слой порошка в его вертикальном направлении установлена на скорость, которая составляет 2 градуса по образованному углу. После этого в направлении вращения, то есть по часовой стрелке по отношению к поверхности слоя порошка, лопасть вытягивают до положения в 100 мм от дна слоя порошка в состоянии, в котором ее скорость вращения составляет 60 мм/сек, а скорость, с которой она вытягивается из слоя порошка, установлена на скорость, которая составляет 5 градусов по образованному углу. После полного вытягивания лопасти ее вращают поочередно по часовой стрелке и против часовой стрелки при малом движении, тем самым стряхивая тонер, прилипший к лопасти.

(b) Операцию проникновения и вытягивания лопасти, описанную выше в п. (2-3)-(a), осуществляют повторно семь раз, и измерение начинают на седьмой операции при скорости вращения лопасти 100 мм/сек и с положения в 100 мм от дна слоя порошка. Общую сумму крутящего момента и вертикальной нагрузки, получаемую, когда лопасть вынуждают проникать в слой порошка до положения в 10 мм от его дна, принимают в качестве TE.

(3) Среднеобъемный диаметр частиц (Dv) магнитного материала:

[0108] Исследуемый магнитный материал тщательно диспергируют в эпоксидной смоле, с последующим отверждением в течение 2 суток в окружающей среде с температурой 40°C, чтобы получить отвержденный продукт.Полученный отвержденный продукт нарезают слоями микротом, чтобы приготовить образец, в котором диаметр 100 частиц магнитного оксида железа в поле зрения измеряют по фотографии, снятой при увеличении в 40000 раз на просвечивающем электронном микроскопе (TEM). После этого среднеобъемный диаметр частиц (Dv) вычисляют на основании диаметра эквивалентного круга, равного площади проекции частицы магнитного материала.

(4) Удельная площадь поверхности магнитного материала по методу БЭТ:

[0109] Удельную площадь поверхности магнитного материала по методу БЭТ измеряют согласно стандарту JIS Z8830 (2001). Конкретный способ измерения заключается в следующем:

[0110] В качестве измерительного прибора используют автоматический прибор TriStar 3000 для измерения удельной площади поверхности и распределения пор по размеру (производитель Shimadzu Corporation), в котором измерительная система использует метод адсорбции газа, основанный на методе постоянного объема. Задание условий для измерения и анализ результатов измерения осуществляют, используя программное обеспечение «TriStar 3000 версии 4.00», установленное на прибор для его исключительного использования. К прибору также подключают вакуумный насос, трубку для подачи газообразного азота и трубку для подачи газообразного гелия. Газообразный азот используют в качестве газа для адсорбции, и величину, вычисленную многоточечным методом БЭТ, принимают в качестве удельной площади поверхности по методу БЭТ, указанной в настоящем изобретении.

[0111] Измерение данным прибором осуществляют согласно прилагающемуся к прибору руководству «TriStar 3000 Manual V4.0». Более конкретно, измерение осуществляют согласно следующей процедуре.

[0112] Точно взвешивают массу тары ячейки для образца (диаметр основания: 3/8 дюйма; объем: примерно 5 мл) для исключительного использования, выполненной из стекла, которая была тщательно промыта и затем высушена. Затем примерно 3,0 г магнитного материала (магнитного оксида железа) помещают в данную ячейку для образца, используя фильтрующий элемент.

[0113] Ячейку для образца, в которую помещен магнитный оксид железа, устанавливают в прибор предварительной обработки VacuPrep 061 (производитель Shimadzu Corporation) и продолжают вакуумную деаэрацию при 23°C в течение примерно 10 часов. Здесь в процессе вакуумной деаэрации ее осуществляют постепенно, регулируя клапан так, чтобы магнитный материал - магнитный оксид железа не мог всасываться вакуумным насосом. Давление внутри ячейки снижается постепенно при деаэрации и в конце доходит до примерно 0,4 Па (примерно 3 миллиторр). После завершения вакуумной деаэрации в ячейку для образца постепенно напускают газообразный азот, возвращая ее внутренее пространство к атмосферному давлению, при этом ячейку для образца отсоединяют от прибора предварительной обработки. Затем массу этой ячейки для образца точно взвешивают и вычисляют точную массу магнитного оксида железа, вычитая массу тары из массы ячейки для образца. Для этой цели ячейку для образца закрывают резиновой пробкой с тем, чтобы магнитный оксид железа в ячейке для образца не мог загрязняться водой и т.п.

[0114] После этого описанную выше ячейку для образца, в которой содержится магнитный оксид железа, помещают, на части ее основания, в изотермическую рубашку для исключительного использования. Затем в эту ячейку для образца вставляют заправочный стержень для исключительного использования, и данную ячейку для образца устанавливают в аналитический проем прибора. Здесь изотермическая рубашка представляет собой цилиндрическую деталь, внутренняя поверхность которой изготовлена из пористого материала, а внешняя поверхность которой изготовлена из непроницаемого материала, который способен всасывать жидкий азот до данного уровня за счет капиллярных сил.