Изобретение относится к технике выращивания профилированных кристаллов сложных окислов из расплава и может быть использовано для получения кристаллов ниобата и танталата лития, молибдата гадоли- ния, сапфира и других кристаллов, используемых в акусто-, оптоэлектронике.

Цель изобретения - повышение качества монолитных кристаллов за счет уменьше- ниявлиянияповерхности

формообразователя.

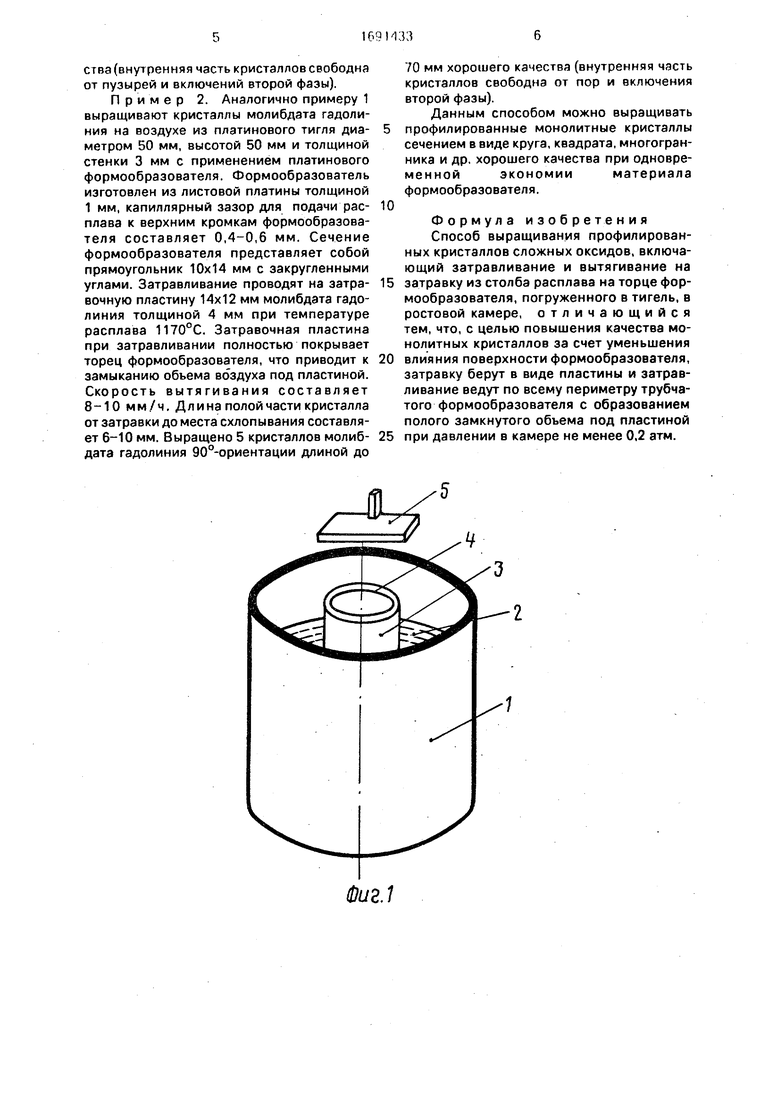

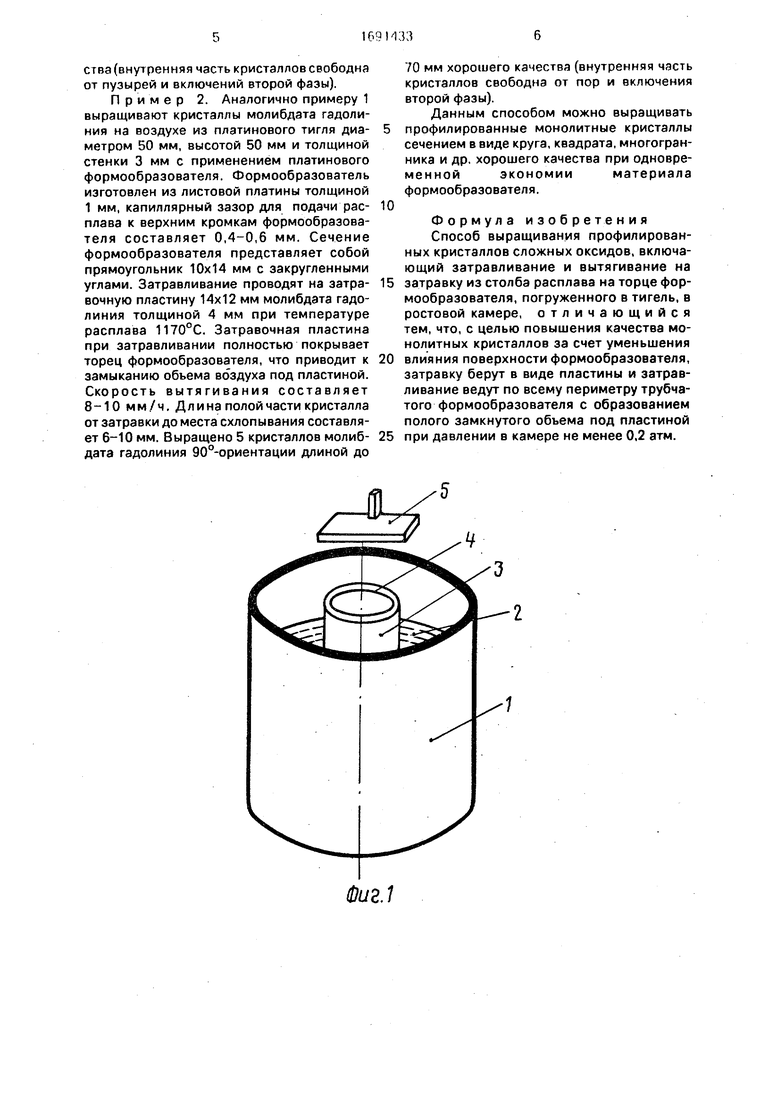

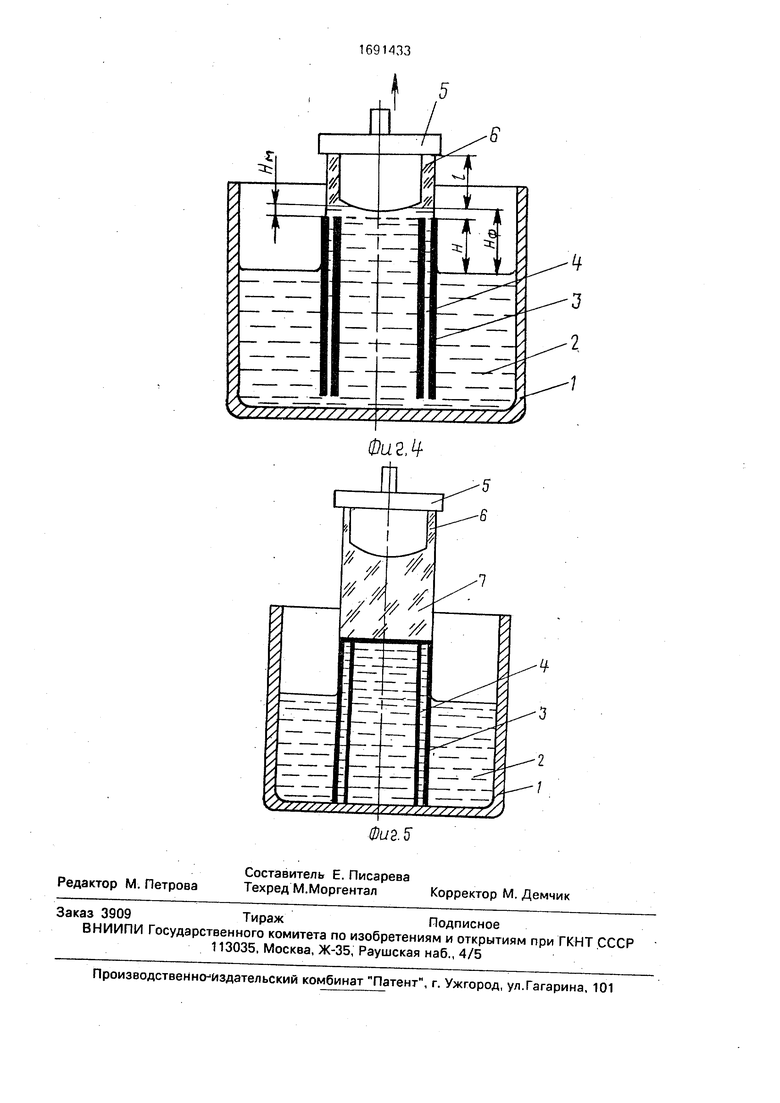

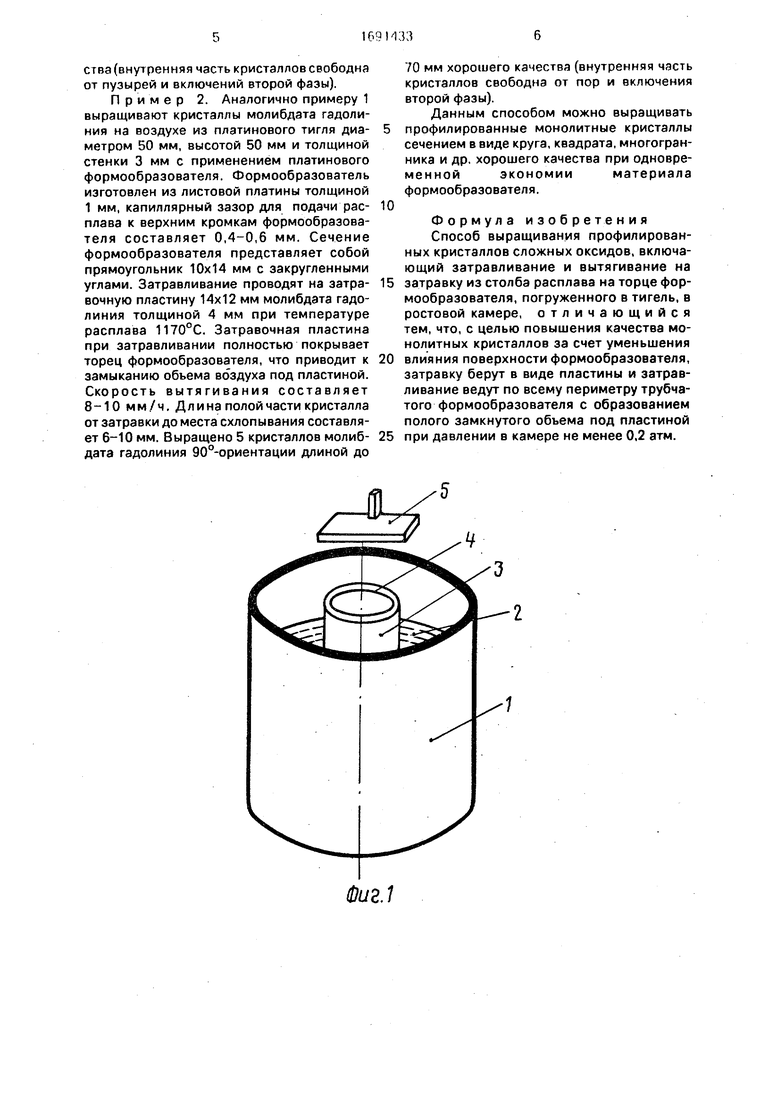

На фиг. 1 изображено устройство для осуществления данного способа до момента затравливания, вид в изометрии, на фиг

2 - то же. момент затравливания; на фиг. 3 - то же, момент выращивания полого замкнутого профиля перед его схлопыванием; на фиг. 4 - то же, момент схлопывания полого кристалла; на фиг. 5 - то же, момент выращивания профилированного монолитного кристалла.

Способ реализуют следующим образом в ростовой камере.

В тигле 1 с расплавом 2 установлен трубчатый формообразователь 3 с капиллярным зазором 4 для выращивания кристаллов. По капиллярному зазору 4 поступает расплав 2 к торцу формообразоо

О

Ј

W GO

вателя 3. Для затравливания используют пластину 5, размеры которой соответствуют наружным размерам формообразовате- ля 3 (фиг. 1). При затравливании пластина-затравка 5 опускается на торец формообразователя 3 и взаимодействует с расплавом 2, поступающим по капиллярному зазору 4. Между пластиной 5 и формооб- разователем 3 образуется кольцевой мениск, который замыкает полый объем под пластиной 5 (фиг. 2). До начала вытягивания кристалла давление внутри этого объема равно давлению в камере. При подъеме пластины-затравки 5 начинает расти замкнутый (полый) профиль кристалла 6 (фиг. 3), в котором наблюдаются дефекты, связанные с взаимодействием расплава в мениске с материалом формообразователя. При подъеме пластины-затравки 5 закрытый объем под ней начинает увеличиваться, а давление, соответственно, падать согласно закону Бой- ля-Мариотта. Возникает перепад между давлением в ростовой камере и давлением в закрытом объеме под пластиной 5, что в свою очередь приводит к поднятию расплава 2 под ней (фиг. 3). Дальнейшее вытягива- ние приводит к тому, что расплав 2, поднявшись к торцу формообразователя 3, соединяется с мениском (с расплавом, поступающим по капилляру), склепывается (фиг. 4) и начинает кристаллизоваться на уровне торца по всему объему, что приводит к росту монолитного кристалла 7.

Отсутствие прямого контакта с торцом формообразователя позволяет получить кристалл лучшего качества, аналогичного качеству кристаллов, выращенных методом Чохральского, т.е. со свободной поверхности формообразователя. Включение материала формообразователя и дефекты, связанные контактом с формообразовате- лем, наблюдаются только на поверхностной части кристалла. .

Измерить давление в замкнутом объеме не представляется возможным, но оно легко рассчитывается из следующих условий:

pV - const (закон Бойля-Мариотта) и Р - -Р0 /5gh, где Ро - давление в замкнутом объеме;

Р - давление в камере;

р- плотность расплава;

g - ускорение свободного падения;

h - высота поднятия расплава в замкнутом объеме относительно уровня расплава.

По в данном случае наиболее важной характеристикой является расстояние I от пластины затравки до места схлопывания (фиг. 4), в зависимости от- Р - давления в

камере. Это расстояние рассчитывают по

формуле

LJ

ГШё1Ј

Р

где Н - высота от уровня расплава в тигле до торца формообразователя;

Нф - высота от уровня расплава в тигле до фронта кристаллизации;

Нф является суммой двух величин: Н и

Нм - высоты мениска.

Н определяется из количества расплава и геометрических размеров тигля и формообразователя, высоту мениска Нм можно определить для различных типов формообразователей. Для замкнутых профилей высота мениска не превышает 1 мм практически для всех типов кристаллов и вносит малый вклад при определении I, так

как в реальных условиях величина Н составляет не менее 5-10 мм, т.е. нет необходимости такой точности определения величины Нм, достаточно оценочных значений.

Из выражения следует, что для того, чтобы переходный участок I с момента затравливания до момента схлопывания был коротким (не более (1,5-2)Н), давление в камере должно быть не менее 0,2 атм.

Возможна реализация способа при вытягивании кристалла вниз.

Пример 1. Данным способом выращивают кристаллы ниобата лития на воздухе из платинового тигля 50 х 50 х 3 мм с применением трубчатого платинового формообразователя, который изготовлен для выращивания кристаллов замкнутого профиля в виде труб диаметром 12 мм. Формо- образователь изготовлен из листовой платины толщиной 1 мм, капиллярный зазор

для подачи расплава к верхним кромкам формообразователя составляет 0,5 мм. Затравливание проводят на затравочную пластину 14x14 мм ниобата лития толщиной 5 мм при температуре расплава 1270°С. При

затравливании пластина полностью покры- ва ет торец формообразователя, что приводит к замыканию объема воздуха под пластиной. Подъем затравки осуществляют со скоростью 10 мм/ч. На начальном этапе

0 выращивают трубу, которая после поднятия расплава под пластиной-затравкой (подъем расплава происходит за счет перепада между атмосферным давлением и давлением под пластиной) до его верхних кромок схло5 пывается в стержень. Дальнейшее вытягивание приводит к росту монолитного стержня. Длина начального участка в виде трубы составляет 10-12 мм. Выращено 7 стержней длиной 40-80 мм хорошего качества(внутренняя часть кристаллов свободна от пузырей и включений второй фазы).

Пример 2. Аналогично примеру 1 выращивают кристаллы молибдата гадолиния на воздухе из платинового тигля диа- метром 50 мм, высотой 50 мм и толщиной стенки 3 мм с применением платинового формообразователя. Формообразователь изготовлен из листовой платины толщиной 1 мм, капиллярный зазор для подачи рас- плава к верхним кромкам формообразователя составляет 0,4-0,6 мм. Сечение формообразователя представляет собой прямоугольник 10x14 мм с закругленными углами. Затравливание проводят на затра- вечную пластину 14x12 мм молибдата гадолиния толщиной 4 мм при температуре расплава 1170°С. Затравочная пластина при затравливании полностью покрывает торец формообразователя, что приводит к замыканию объема воздуха под пластиной. Скорость вытягивания составляет 8-10 мм/ч. Длина полой части кристалла от затравки до места схлопывания составляет 6-10 мм. Выращено 5 кристаллов молиб- дата гадолиния 90°-ориентации длиной до

70 мм хорошего качества (внутренняя часть кристаллов свободна от пор и включения второй фазы).

Данным способом можно выращивать профилированные монолитные кристаллы сечением в виде круга, квадрата, многогранника и др. хорошего качества при одновременнойэкономииматериалаформообразователя,

Формула изобретения Способ выращивания профилированных кристаллов сложных оксидов, включающий затравливание и вытягивание на затравку из столба расплава на торце формообразователя, погруженного в тигель, в ростовой камере, отличающийся тем, что, с целью повышения качества монолитных кристаллов за счет уменьшения влияния поверхности формообразователя, затравку берут в виде пластины и затравливание ведут по всему периметру трубчатого формообразователя с образованием полого замкнутого объема под пластиной при давлении в камере не менее 0,2 атм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ | 1994 |

|

RU2077616C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКИХ САПФИРОВЫХ ПОЛУСФЕРИЧЕСКИХ ЗАГОТОВОК | 1994 |

|

RU2078154C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ В ВИДЕ ПОЛЫХ ТЕЛ ВРАЩЕНИЯ | 2010 |

|

RU2451117C2 |

| УСТРОЙСТВО И СПОСОБ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ ТУГОПЛАВКИХ СОЕДИНЕНИЙ | 2012 |

|

RU2507320C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2222647C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2222646C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ МОНОКРИСТАЛЛОВ МЕТОДОМ СИНЕЛЬНИКОВА-ДЗИОВА | 2016 |

|

RU2626637C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ ИЗ РАСПЛАВА | 2004 |

|

RU2265088C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2230838C1 |

| Способ выращивания профилированных кристаллов | 1988 |

|

SU1604869A1 |

Изобретение относится к технике выращивания профилированных кристаллов сложных окислов из расплава и может быть использовано для получения кристаллов LiNbOs и Gda(Mo04)3. используемых в аку- сто- оптоэлектронике. Способ позволяет повысить качество монолитных кристаллов за счет уменьшения влияния поверхности формообразователя. Способ включает затравливание и вытягивание кристалла на затравку-пластину из столба расплава на торце формообразователя, погруженного в тигель. Затравливание ведут по всему периметру трубчатого формообразователя с об- разованием полого замкнутого объема под пластиной. При подъеме затравки начинает расти полый кристалл и возникает перепад между давлением в ростовой камере и давлением в замкнутом объеме. Дальнейшее вытягивание приводит к тому, что расплав, поднявшись к торцу формообразователя, схлопывается с расплавом, поступающим по капилляру формообразователя и начинает кристаллизоваться по всему объему, что приводит к росту монолитного кристалла с улучшенным качеством. Для того, чтобы переходный участок с момента затравливания до момента схлопывания был короткий, давление в ростовой камере должно быть не менее 0.2 атм. 5 ил. сл с

Фиг.1

с 71 гщ

I I t lU H

| Аракелов О.А., Белабаев К.Г., Саркисов В.Х, Исследование условий выращивания кристаллов ниобата лития методом Степанова | |||

| Материалы И-й Всес | |||

| конф | |||

| по акусто- электрон | |||

| и квант, акуст. | |||

| ч | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

Авторы

Даты

1991-11-15—Публикация

1989-03-14—Подача