Изобретение относится к способам исследования или анализа материалов и может быть использовано для оценки фактического состояния эксплуатируемых промышленных объектов и деталей машин, в частности для определения накопленных повреждений в оболочке ядерных энергетических установок, изготовленных из нержавеющих метастабильных сталей аустенитного класса, которые подвергаются циклически повторяющимся деформациям.

Известен способ неразрушающего контроля степени поврежденности металлов эксплуатируемых элементов теплоэнергетического оборудования, заключающийся в том, что определение времени задержки поверхностной волны производят на поверхности нового элемента, в зоне разрушения элемента и в контролируемой зоне эксплуатируемого элемента, а затем определяют критерий поврежденности эксплуатируемого элемента (см. Способ неразрушающего контроля поврежденности металлов эксплуатируемых элементов теплоэнергетического оборудования: патент на изобретение RU 2231057: G01N 29/20 / А.Н. Смирнов, Н.А. Хапонен; Автономная некоммерческая организация "Кузбасский центр сварки". - Заявка №2002112593; приор. 13.05.2002; публ. 20.06.2004, бюл. №17).

Недостатком указанного способа является то, что поверхностные волны чувствительны к геометрии поверхности (например, изменение радиуса кривизны), а также к микрогеометрии поверхности (шероховатости, волнистости). Эти характеристики поверхности могут меняться в процессе эксплуатации объекта и оказывать значительный эффект, тем самым влияя на точность измерений.

В качестве прототипа выбран способ оценки поврежденности материала конструкций, заключающийся в измерении времени задержки поверхностной, продольной и сдвиговых волн на поверхности нового элемента, в зоне разрушения элемента и в контролируемой зоне эксплуатируемого элемента (см. Способ оценки поврежденности материала конструкций: патент на изобретение RU 2507514: G01N 29/04 / А.А. Хлыбов, А.Л. Углов; Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "Нижегородский государственный технический университет им. Р.Е. Алексеева" (НГТУ)". - Заявка №2012131725; приор. 24.07.2012; публ. 20.02.2014, бюл. №5).

Недостатком указанного способа является необходимость применения трех типов волн, что делает задачу трудоемкой. Так как в способе применяются поверхностные волны, он не лишен и предыдущего недостатка, описанного выше, хотя этот недостаток и минимизирован применением других типов волн.

Известно, что в метастабильных аустенитных сталях при силовом воздействии могут происходить фазовые превращения (часть исходного аустенита становится деформационным мартенситом). В указанных выше способах не учитывается влияние изменения фазового состава на параметры распространения поверхностной, продольной и сдвиговых волн, что является существенным недостатком и может значительно снизить точность определения поврежденности в метастабильных аустенитных сталях.

Предлагаемый способ позволяет избежать вышеперечисленных недостатков.

Задачей, на решение которой направлено данное изобретение, является повышение точности определения поврежденности в метастабильных аустенитных сталях.

Способ поясняется следующими материалами.

На фиг. 1 приведены результаты расчетов значения изменения количественного содержания деформационного мартенсита Ф-Ф0, разности отношения временных задержек t2/t1 и t02/t01 и поврежденности, соответствующей относительному числу циклов n/N, для образцов, использованных для вычисления коэффициентов а и b, и тестового образца, для которого рассчитывалась усталостная поврежденность Ψ; диапазон амплитуд деформаций цикла εa составлял 0,3÷0,7%.

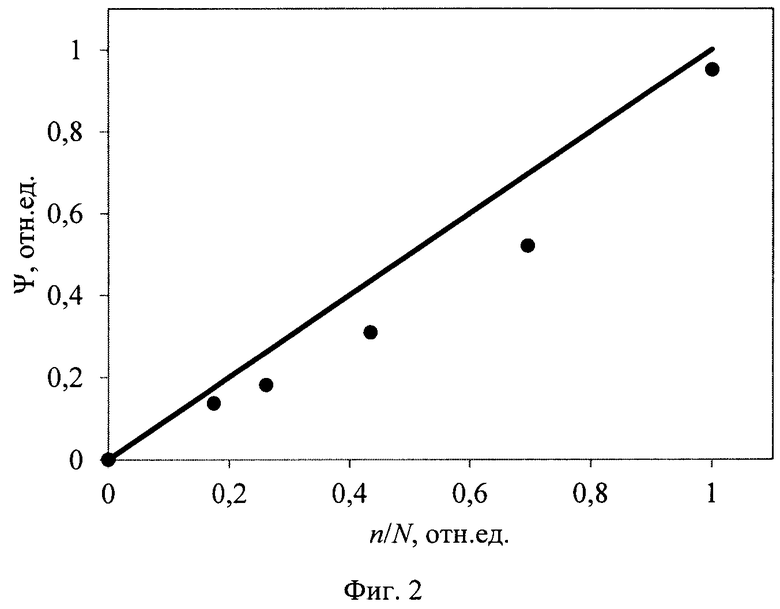

На фиг. 2 приведена сравнительная диаграмма усталостной поврежденности ψ, рассчитанной по данным ультразвуковых и вихретоковых исследований, с поврежденностью, соответствующей относительному числу циклов n/N.

Предлагаемый способ осуществляют следующим образом.

До эксплуатации в контролируемой зоне изготовленного из метастабильной аустенитной стали элемента конструкции, подвергающегося циклически повторяющемуся нагружению, определяют количественное содержание деформационного мартенсита Ф0. Затем в той же зоне возбуждают сдвиговые волны, поляризованные вдоль направления действия прикладываемой нагрузки, и определяют временную задержку t01; возбуждают сдвиговые волны, поляризованные поперек направления действия прикладываемой нагрузки, и определяют временную задержку t02.

Затем в процессе эксплуатации в той же зоне определяют количественное содержание деформационного мартенсита Ф, возбуждают сдвиговые волны, поляризованные вдоль направления действия прикладываемой нагрузки, и определяют временную задержку t1; возбуждают сдвиговые волны, поляризованные поперек направления действия прикладываемой нагрузки, и определяют временную задержку t2.

Усталостную поврежденность ψ в относительных единицах рассчитывают по формуле:

,

,

где ψ=0 - металл без повреждений, ψ=1 - появление усталостной трещины, а и b -коэффициенты, определяемые экспериментально.

Значение поврежденности, при котором объект должен выводиться из эксплуатации, устанавливается нормативными документами предприятия. В общем случае при достижении поврежденности значения 0,7 и выше эксплуатация объекта считается опасной. Пример применения.

Обучающий эксперимент для определения коэффициентов а и b проводился на образцах, вырезанных из листового проката метастабильной аустенитной стали марки 12Х18Н10Т. Каждый образец подвергался циклическому одноосному растяжению-сжатию с постоянной амплитудой деформации цикла εa до появления макротрещины. Диапазон амплитуд деформаций цикла составлял 0,3÷0,7%.

В контролируемой зоне до испытаний количественное содержание деформационного мартенсита Ф0 измерялось вихретоковым прибором МВП-2М, временные задержки t01 и t02 сдвиговых волн, поляризованных вдоль и поперек направления действия прикладываемой нагрузки соответственно, измерялись с помощью акустической установки с ультразвуковым пьезоэлектрическим преобразователем PanametricsV157. Затем проводилось циклическое одноосное растяжение-сжатие образцов. Периодически испытания останавливались, и в той же зоне проводились исследования. Измерялось количественное содержание деформационного мартенсита Ф и временные задержки t1 и t2 сдвиговых волн, поляризованных вдоль и поперек направления действия прикладываемой нагрузки соответственно. Были рассчитаны значения изменения количественного содержания деформационного мартенсита Ф-Ф0 и отношения временных задержек t2/t1 и t02/t01.

Результаты исследований приведены на фиг. 1.

На основе экспериментальных данных с помощью множественной линейной регрессии были определены параметры а и b. При расчете зависимой переменной являлась поврежденность, соответствующая относительному числу циклов n/N (n - текущее число циклов нагружения, N - циклическая долговечность), независимыми переменными являлись изменение количественного содержания деформационного мартенсита Ф-Ф0 и изменение отношения временных задержек  , свободный член отсутствовал. Значения коэффициентов составили: а=32, b=164,8.

, свободный член отсутствовал. Значения коэффициентов составили: а=32, b=164,8.

Затем еще один изготовленный из той же стали образец, тестовый, подвергался циклическому одноосному растяжению-сжатию с постоянной амплитудой деформации цикла εa=0,3% до появления макротрещины. До испытаний в контролируемой зоне измерялось количественное содержание деформационного мартенсита Ф0 и временные задержки t01 и t02 сдвиговых волн, поляризованных вдоль и поперек направления действия прикладываемой нагрузки соответственно. Периодически испытания останавливались, и в той же зоне измерялось количественное содержание деформационного мартенсита Ф и временные задержки t1 и t2 сдвиговых волн, поляризованных вдоль и поперек направления действия прикладываемой нагрузки соответственно. Рассчитывались Ф-Ф0 и  . С использованием ранее полученных значений коэффициентов а и b рассчитывалась усталостная поврежденность Результаты исследований тестового образца приведены на фиг. 1.

. С использованием ранее полученных значений коэффициентов а и b рассчитывалась усталостная поврежденность Результаты исследований тестового образца приведены на фиг. 1.

С целью верификации способа определения усталостной поврежденности метастабильных аустенитных сталей проведено сравнение усталостной поврежденности, рассчитанной по данным ультразвуковых и вихретоковых исследований, с поврежденностью, соответствующей относительному числу циклов n/N. Для наглядности на фиг. 2 приведена точечная диаграмма в координатах Ψ(n/N), прямая линия соответствует полному совпадению расчетной и экспериментальной поврежденности, т.е. = n/N. Полученное численное значение коэффициента корреляции между Ψ и n/N равно 0,99, что свидетельствует о высокой достоверности предлагаемого способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля поврежденности материалов при различных видах механического разрушения | 2023 |

|

RU2803019C1 |

| СПОСОБ ОЦЕНКИ ПОВРЕЖДЕННОСТИ МАТЕРИАЛА КОНСТРУКЦИЙ | 2012 |

|

RU2507514C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПОВРЕЖДЕННОСТИ МЕТАЛЛОВ | 2017 |

|

RU2671421C1 |

| Металлокомпозитный баллон для хранения сжатого водорода | 2023 |

|

RU2832629C2 |

| Способ определения остаточных напряжений в металле шва сварных соединений трубопроводов (варианты) | 2019 |

|

RU2711082C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВКЛАДА ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ В ВЕЛИЧИНУ АКУСТИЧЕСКОЙ АНИЗОТРОПИИ ПРИ ИЗМЕРЕНИИ В ДЕТАЛЯХ МАШИН И ЭЛЕМЕНТАХ КОНСТРУКЦИИ | 2016 |

|

RU2648309C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ДЛИТЕЛЬНО РАБОТАЮЩЕГО МЕТАЛЛА ЭКСПЛУАТИРУЕМЫХ ЭЛЕМЕНТОВ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 2013 |

|

RU2532141C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНЫХ СОЕДИНЕНИЯХ ТРУБОПРОВОДОВ | 2014 |

|

RU2598980C2 |

| Способ получения упрочненных цилиндрических заготовок из нержавеющей стали аустенитного класса | 2022 |

|

RU2787279C1 |

| СПОСОБ КОНТРОЛЯ ТОЛЩИНЫ ИЗДЕЛИЯ ИЗ СТАЛИ | 2017 |

|

RU2695327C1 |

Изобретение относится к способам исследования или анализа материалов и может быть использовано для оценки фактического состояния эксплуатируемых промышленных объектов и деталей машин, в частности для определения накопленных повреждений в оболочке ядерных энергетических установок, изготовленных из нержавеющих метастабильных сталей аустенитного класса, которые подвергаются циклически повторяющимся деформациям. Сущность: в контролируемой зоне изготовленного из метастабильной аустенитной стали элемента конструкции, подвергающегося циклически повторяющемуся нагружению, до начала и в процессе эксплуатации определяют количественное содержание деформационного мартенсита, в той же зоне возбуждают сдвиговые волны, поляризованные вдоль и поперек направления действия прикладываемой нагрузки, и определяют их временные задержки. Усталостную поврежденность Ψ в относительных единицах рассчитывают по формуле:

,

,

где а и b - коэффициенты, определяемые экспериментально, t1 и t2 - измеренные в процессе эксплуатации элемента временные задержки сдвиговых волн, поляризованных вдоль и поперек направления действия прикладываемой нагрузки соответственно, t01 и t02 - измеренные до эксплуатации элемента временные задержки сдвиговых волн, поляризованных вдоль и поперек направления действия прикладываемой нагрузки соответственно, Ф и Ф0 - измеренное до и после эксплуатации элемента количественное содержание деформационного мартенсита соответственно. Технический результат: повышение точности определения усталостной поврежденности метастабильных аустенитных сталей. 2 ил.

Способ определения усталостной поврежденности метастабильных аустенитных сталей, в котором в контролируемой зоне изготовленного из метастабильной аустенитной стали элемента конструкции, подвергающегося циклически повторяющемуся нагружению, до эксплуатации и в процессе эксплуатации производят измерение временной задержки сдвиговых волн, поляризованных вдоль и поперек направления действия прикладываемой нагрузки, отличающийся тем, что в той же контролируемой зоне до эксплуатации и в процессе эксплуатации дополнительно измеряют количественное содержание деформационного мартенсита и рассчитывают поврежденность, используя следующее выражение:

,

,

где а и b - коэффициенты, определяемые экспериментально, t1 и t2 - измеренные в процессе эксплуатации элемента конструкции временные задержки сдвиговых волн, поляризованных вдоль и поперек направления действия прикладываемой нагрузки соответственно, t01 и t02 - измеренные до эксплуатации элемента конструкции временные задержки сдвиговых волн, поляризованных вдоль и поперек направления действия прикладываемой нагрузки соответственно, Ф и Ф0 - измеренное до и после эксплуатации элемента количественное содержание деформационного мартенсита соответственно.

| СПОСОБ ОЦЕНКИ ПОВРЕЖДЕННОСТИ МАТЕРИАЛА КОНСТРУКЦИЙ | 2012 |

|

RU2507514C1 |

| Способ определения остаточных напряжений в металле шва сварных соединений трубопроводов (варианты) | 2019 |

|

RU2711082C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ СТЕПЕНИ ПОВРЕЖДЕННОСТИ МЕТАЛЛОВ ЭКСПЛУАТИРУЕМЫХ ЭЛЕМЕНТОВ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 2002 |

|

RU2231057C2 |

| МОЩНАЯ ВЫСОКОЧАСТОТНАЯ ТРАНЗИСТОРНАЯ СТРУКТУРА | 2009 |

|

RU2403651C1 |

Авторы

Даты

2022-09-16—Публикация

2021-12-07—Подача