Предлагаемое изобретение предназначено для применения на предприятиях строительной индустрии по изготовлению труб из формовочных масс, например бетонных и тому подобных, причем бетон может быть армирован.

Известна установка, содержащая устройства для транспортирования, сборки, распалубки, чистки и смазки форм, устройство для укладки и натяжения арматуры, устройство для укладки и уплотнения формовочной массы и устройство для термовлажностной обработки.

Эта установка характеризуется тем, что транспортирование форм от одного устройства к другому осуществляется тяговыми лебедками с больщими затратами ручного труда и нарушением требований техники безопасности. Совмещение процессов сборки внутренней и наружной форм, укладки и уплотнения формовочной массы на одном устройстве, ведет к снижению производительности устройства из-за вынужденных простоев отдельных элементов и рабочей силы. Кроме того, термовлажностная обработка происходит в стационарных пропарочных камерах, занимающих большие производственные площади.

Все это не отвечает уровню современных требований по механизации производства труб.

Цель изобретения - сократить цикл работы, упростить структурную схему установки, расщирить ее технические возможности, уменьшить габариты цеха и сократить объемы строительства.

Это достигается тем, что установка выполнена с устройством для сборки внутренних форм, смонтированным совместно с устройством для укладки и натяжения продольной арматуры и снабженным поворотным столом, кинематически связанным с телескопическим подъемником, на котором смонтировано устройство для смазки форм, за которым установлено устройство для сборки наружных форм,

а устройство для транспортирования форм выполнено в виде тележек, смонтированных с возможностью перемещения с помощью параллельно установленных толкающих конвейеров, между которыми смонтирован дополнительный поворотный стол. Устройства для навивки арматуры и укладки поверхностного слоя формовочной массы выполнены с поворотными столами. На каждом из поворотных столов смонтирован дополнительный

толкающий конвейер, кинематически связанный с толкающим конвейером перемещения тележек.

Устройство для термовлажностной обработки выполнено в виде вертикально перемещаематериала с жестким дном, кинематически связанного посредством трособлочной системы с краями кожуха, взаимодействующими с гидроззтвором, смонтированным на тележке, а на дне кожуха закреплены упоры.

Устройство для укладки поверхностного слоя формовочной массы выполнено в виде цемент-пушки, распылитель которой установлен на вертикально перемещаемой каретке, кинематически связанной с приводом поворотного стола, при этом на распылителе смонтирован раструб с эластичными краями.

Такое выполнение установки обеспечивает возможность производства труб из формовочной массы не армированной, например из керамики и бетонной смеси, в совокупности с армированием напряженной или предварительно напряженной арматурой. Арматура может состоять из системы продольных и поперечных - кольцевых или спиральных элементов. В наиболее сложных случаях производят изготовление труб с напряженной продольной и спиральной арматурой. При этом предварительно напряженная продольная арматура бетонируется, пропаривается, полученный сердечник обвивается спиральной арматурой и вторично бетонируется путем нанесения поверхностного слоя (выполняющего функции защиты арматуры от коррозии) торкретированием.

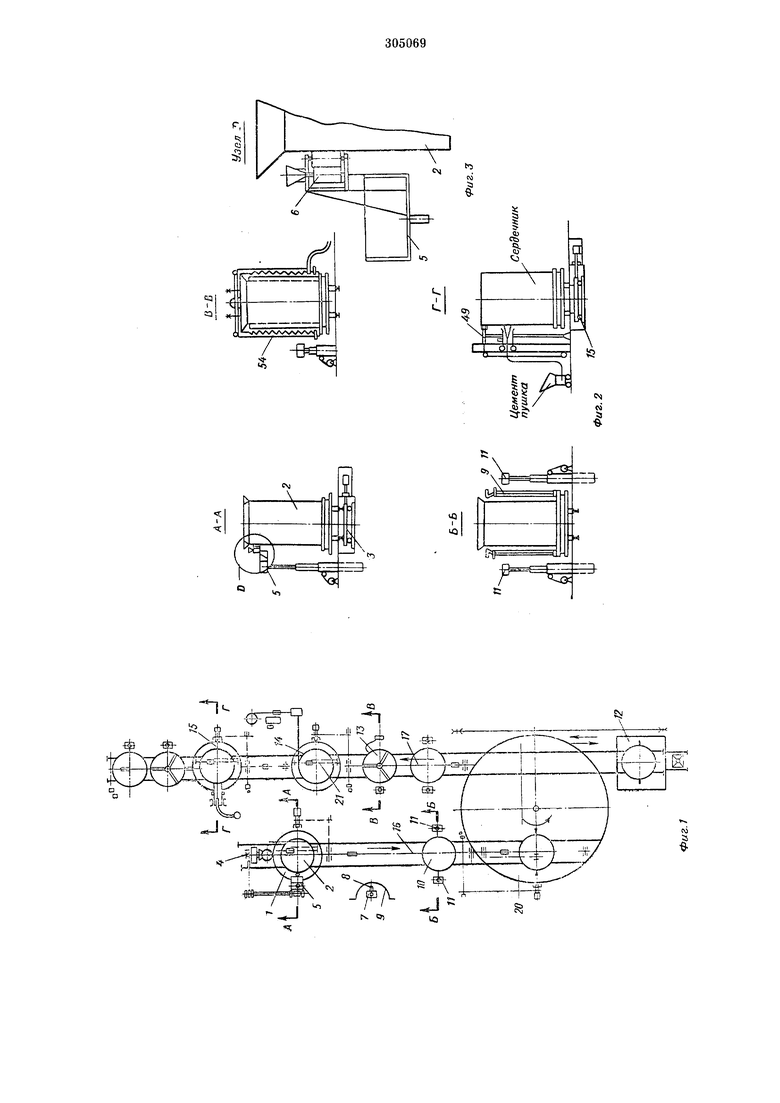

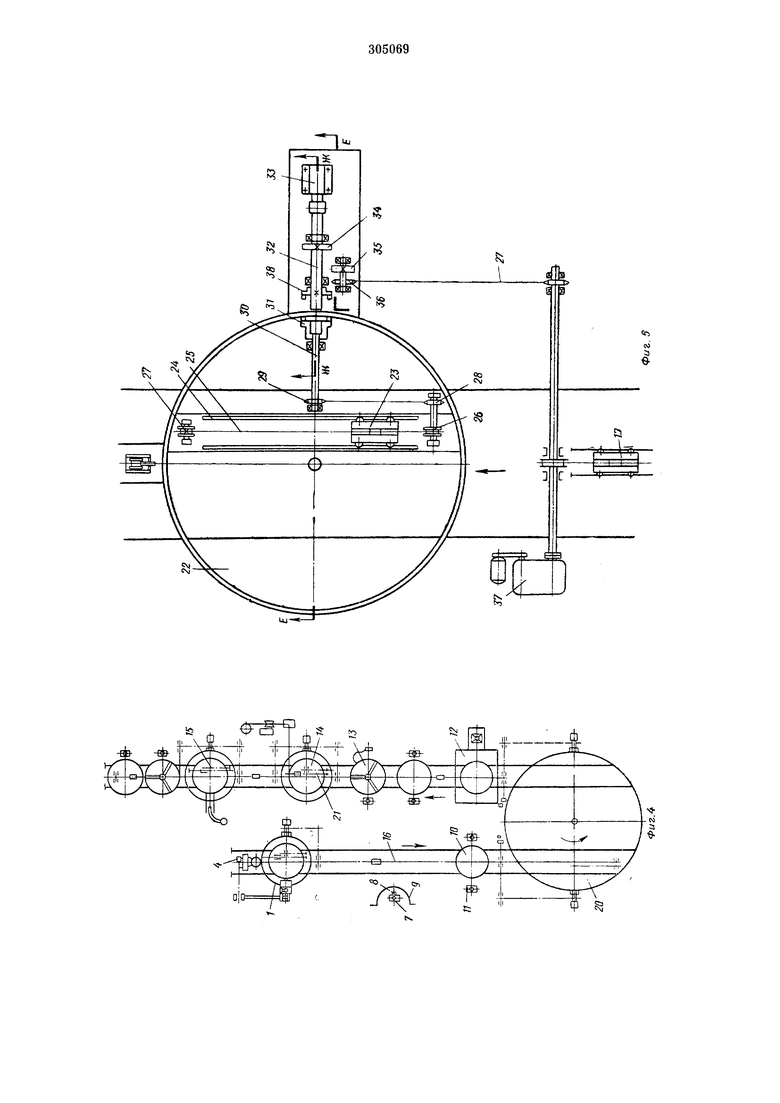

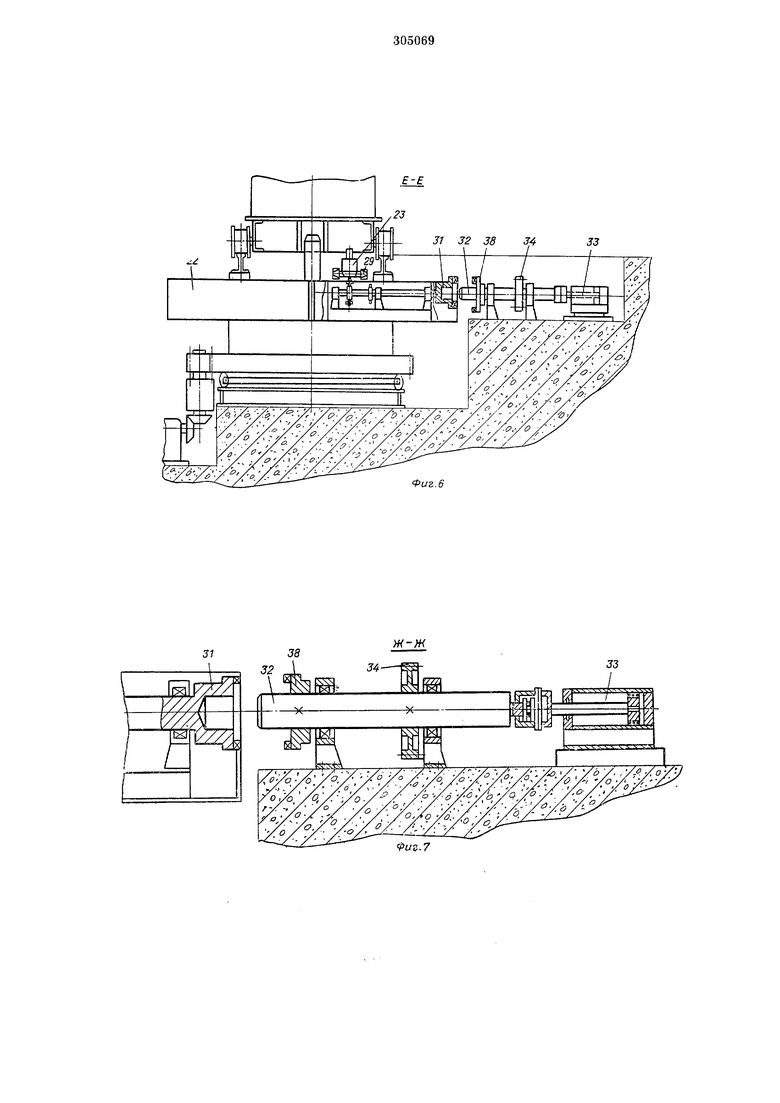

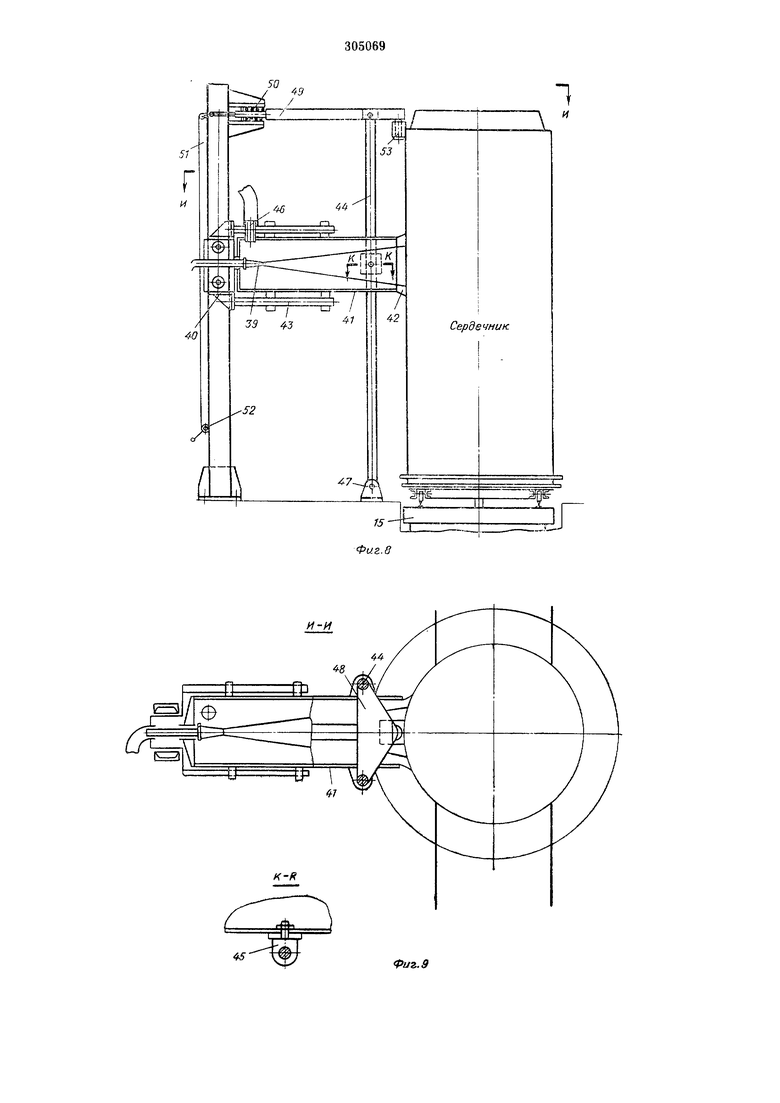

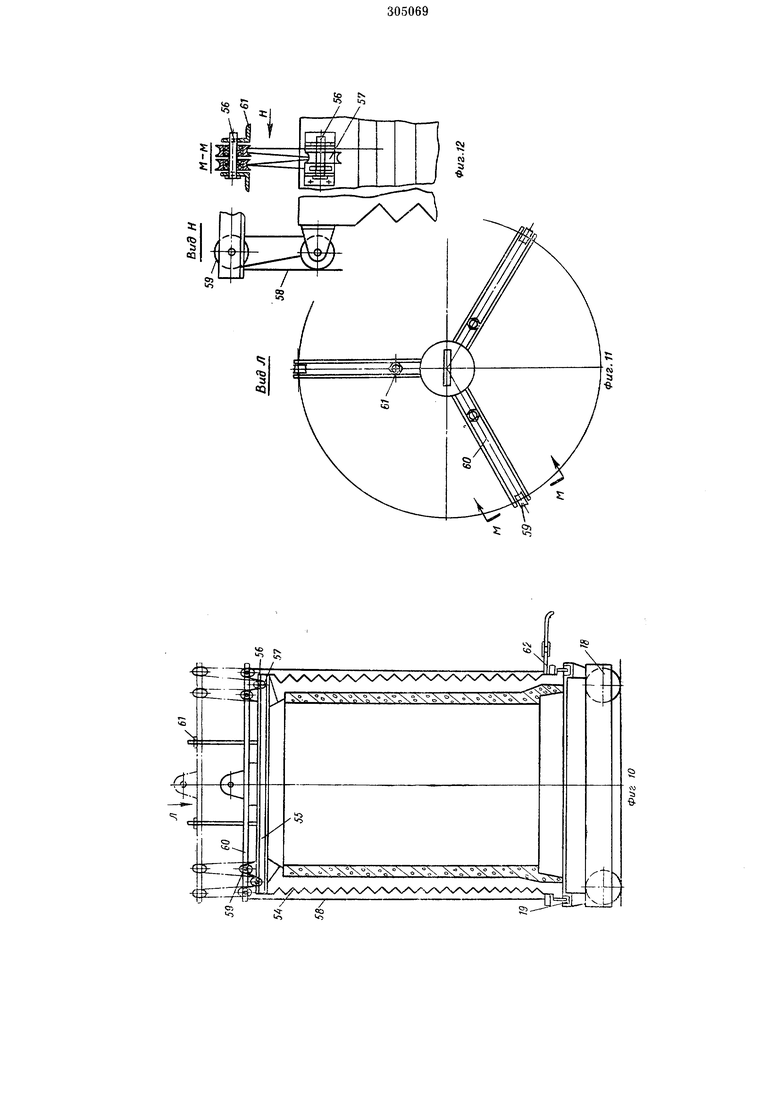

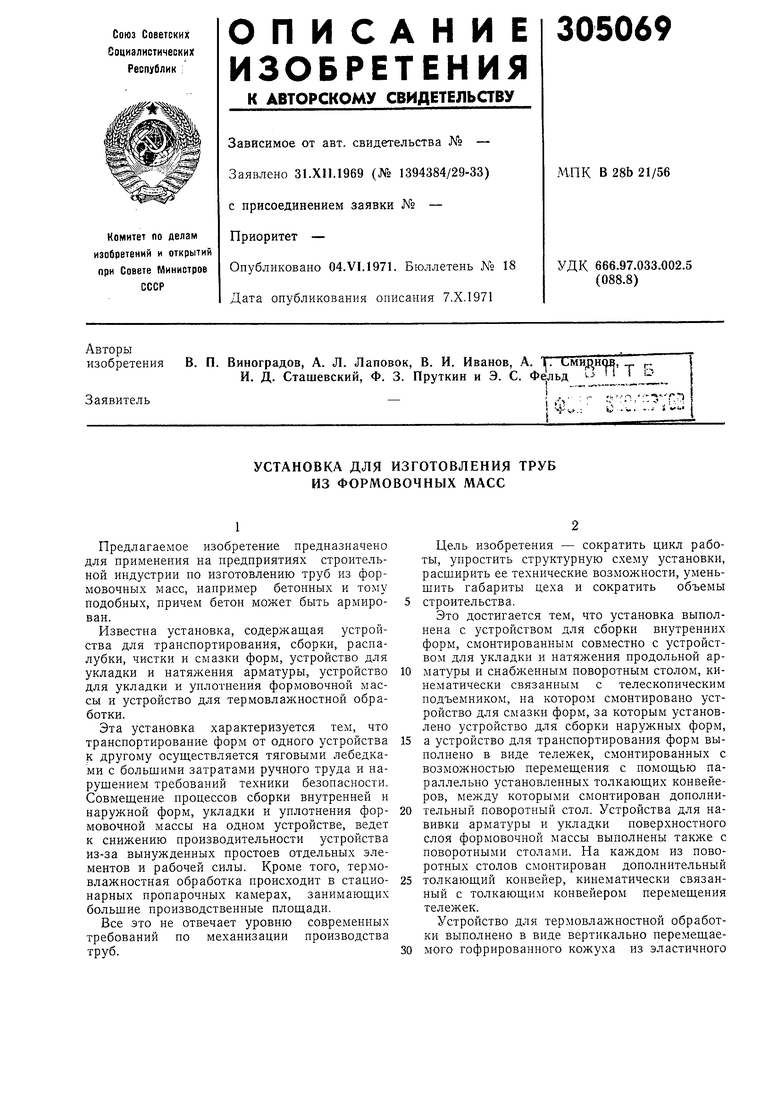

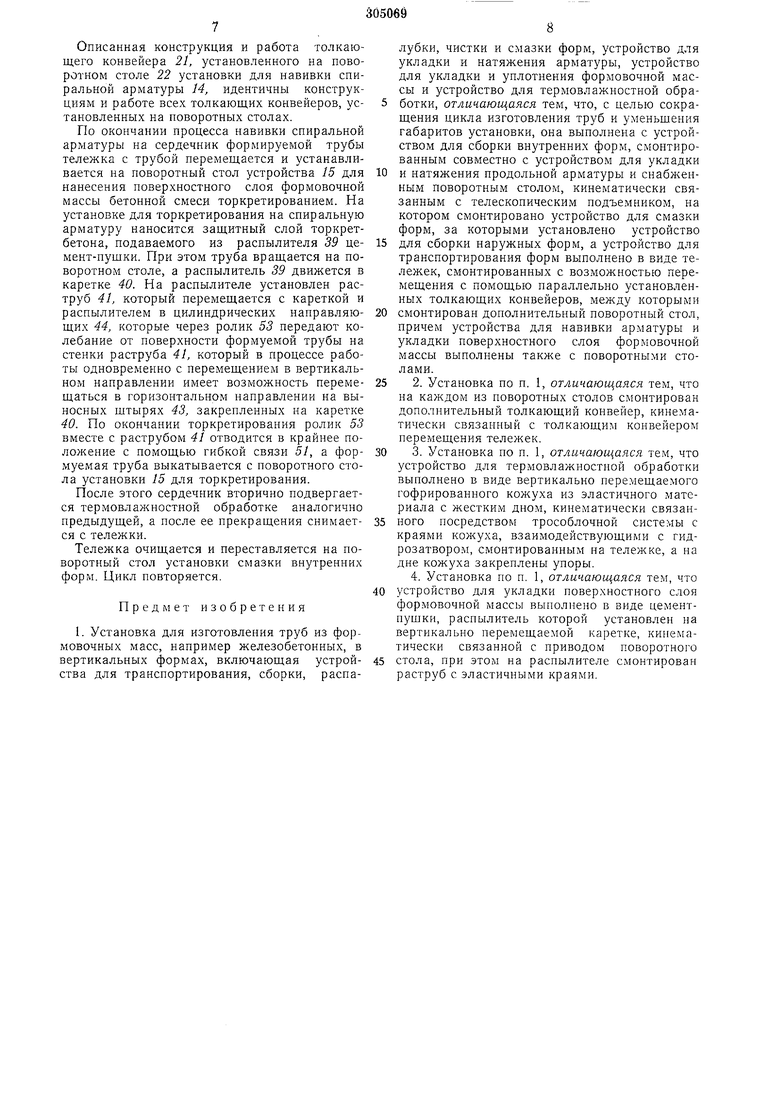

На фиг. 1 изображена предлагаемая установка для изготовления труб из формовочных масс, общий вид; на фиг. 2 - разрезы по А-А, Б-Б, В-В и Г-Г на фиг. 1; на фиг. 3 - узел Д на фиг. 2; на фиг. 4 - кинематическая связь толкающих конвейеров, общий вид; на фиг. 5 - поворотный стол с толкающим конвейером в плане; на фиг. 6 - разрез по Е-Е на фиг. 5; на фиг. 7 - разрез по Ж-Ж на фиг. 5; на фиг. 8 - устройство для нанесения поверхностного слоя формовочной массы, вид сбоку; на фиг. 9 - разрезы по И-И к /С-К на фиг. 8; на фиг. 10 - устройство для термовлажностной обработки и тележка, вид сбоку; на фиг. 11 -вид Л на фиг. 10; на фиг. 12 - разрез по М-М на фиг. 11.

Предлагаемая установка содержит устройство / для смазки внутренних форм 2, укладки и натяжения продольной арматуры (на чертеже не показана), состоящее из поворотного стола 3, привод 4 поворота которого кинематически связан с телескопическим подъемником 5, на котором смонтировано устройство 6 для смазки внутренних форм 2.

Рядом с ними установлен телескопический подъемник 7, на котором также смонтировано устройство 8 для смазки наружных полуформ 9.

Последовательно за ними расположено устройство 10 для сборки наружных полуформ .9, включающее два телескопических подъемника //.

Все вышеуказанные устройства территориально образуют участок подготовки форм.

взаимосвязанных устройств, объединенных в участок изготовления труб: устройство 12 для укладки и уплотнения формовочной массы, например бетонной смеси; устройство 13 для термовлажностной обработки; устройство 14 для навивки спиральной арматуры на полученный сердечник; устройство 15 для нанесения поверхностного слоя формовочной массы бетонной смеси.

Все устройства смонтированы вдоль системы параллельно расположенных конвейеров: толкающего конвейера 16 участка подготовки форм и толкающего конвейера 17 участка изготовления труб. На толкающих конвейерах

для перемещения форм установлены тележки 18, по периферии каждой из которых смонтирован гидрозатвор 19.

Между толкающими конвейерами 16 и 17 смонтирован дополнительный поворотный стол

20 для передачи тележек/5 с установленными

на них формами с одного конвейера на другой.

Толкающий конвейер 21, расположенный на

поворотном столе 22 установки для навивки

спиральной арматуры, состоит из каретки 23

с катками, передвигающейся в направляющих 24 от бесконечной тяговой цени 25, огибающей звездочки 26 и 27. Звездочка 26 через вал и цепную передачу со звездочками 28 и 29 соединяется с валом 30 поворотного стола

22, выполненным заодно с кулачковой полумуфтой 31.

В торце вала 30 имеется глухое отверстие, в котором центрируется вал 32 фиксатора поворотного стола 22. Вал 32, расположенный

на полу цеха, получает поступательное движение от нневмоцилиндра 33 и вращается при введении в зацепление шестерни 34, установленной на валу 32, с шестерней 35. Последняя сидит на другом валу вместе со звездочкой 36, соединенной через систему передач с приводом 37 толкающего конвейера 17. На вал 32 насажена кулачковая полумуфта 38, которая при соединении валов 30 и 32 сцепляется с полумуфтой 31.

Устройство 15 для нанесения поверхностного слоя формовочной массы (бетонной смеси) выполнено в виде цемент-пушки, соединенной шлангом с распылителем 39, закрепленны.м на каретке 40.

На распылителе 39 установлен раструб 41 с эластичными краями 42, прилегающими к сердечнику.

Раструб 41 дополнительно крепится к каретке 40 выносными штырями 43 и перемещается вместе с распылителем и кареткой. Для обеспечения стабильного положения раструб дополнительно опирается на направляющие 44 через салазки 45. К раструбу 41 подсоединен патрубок 46 гибкого шланга вентиляционной системы для улавливания пыли и сбора отходов распыляемой смеси.

Направляющие 44 выполнены в виде двух цилиндрических стоек, которые внизу шарнирно закреплены на кронштейнах 47, а вверху

жину 50. К концу тяги 49 крепится гибкая связь 51, запасованная на барабане 52. Кроме того, в верхней части цилиндрических нанравляющих 44 имеется упорный ролик 53.

Устройство для термовлажностной обработки состоит из корпуса 54 с металлическим жестким дном 55, на котором закреплены оси 56 с блоками 57, связанные при помощи гибкой связи 55 с блоками 59, установленными радиально по окружности на подвижной траверсе 60.

Корпус 54 выполнен в виде складывающегося в гармощку цилиндрического кожуха из эластичного материала. Гибкая связь 55 крепится одним концом к дну 55 корпуса 54, а другим концом - к свободной части корпуса 54, опущенного в гидрозатвор 19. На дне 55 корпуса 54 установлены щтыри с гайками 61, фиксирующие камеру в сжатом положении, Подвод пара к камере осуществляется через щтуцер 62.

Внутреннюю форму 2 устанавливают на тележку 18, расположенную на поворотном столе 3, и включают привод 4 поворота. При вращении стола вместе с формой происходит выдвижение кинематически связанного с ним телескопического подъемника 5, который поднимает устройство 6 для смазки формы. Этим достигается смазка всей поверхности формы. После смазки на форму монтируют верхнее упорное кольцо и устанавливают стержни продольной арматуры, а затем производят их натяжение известным способом. Толкающим конвейером стола 3 тележка 18 передается на толкающий конвейер 16 участка и транспортируется к устройству 10 для окончательной сборки. К этому месту подают наружные полуформы 9, предварительно очищенные и смазанные на устройстве 8 с телескопическим подъемником 7.

На тележку 18 с собранной внутренней формой 2 с продольной арматурой устанавливают две наружные полуформы 9 и соединяют их с тележкой и между собой телескопическими подъемниками 11.

Собранная форма при помощи поворотного стола 20 подается к устройству 12 для укладки и уплотнения формовочной массы. Формовочная масса подается в пространство между внутренней и наружной формами через верхний кольцевой зазор из загруженного бункера, расположенного в верхней части устройства, а затем уплотняется вибраторами, смонтированными на наружной форме.

После уплотнения и выдержки, обеспечивающей возможность распалубки, наружные полуформы демонтируют и на оставщийся сердечник устанавливают краном устройство 13 для термовлажностной обработки.

Кран держит сложенное устройство /5 за траверсу 60 и опускает до тех пор, пока жесткое дно ляжет на верхнюю поверхность формы. При дальнейщем опускании траверсы 60 под действием собственного веса опускаются края кожуха до упора в основание тележки и устяновки их в гидрозатвор 19. При этом подвижная траверса 60 ложится на выступ жесткого дна 55. После этого к щтуцеру 62 подключается паропровод, и в пространство под корпус 54 подается пар для термовлажностной обработки сердечника. После необходимой выдержки подача пара прекращается, паропровод отсоединяют, и кран снимает устройство 13. Для этого крюк стропится за проущину подвижной траверсы 60. При подъеме краном подвижная траверса 60 с блоками 59 поднимается и выбирает при этом запасованную через систему блоков гибкую связь 58, которая в свою очередь через закрепленные концы на наружной поверхности корпуса 54 тянет вверх и сжимает его.

Корпус 54 складывается в гармощку до тех пор, пока подвижная траверса 60 не дойдет до гаек 61. С этого момента начинается подъем

всей камеры и съем ее с трубы, после чего камера в сжатом состоянии устанавливается на очередную трубу.

Весь процесс термовлажностной обработки происходит в процессе перемещения тележки

на толкающем конвейере от места формования до устройства 14 для навивки спиральной арматуры.

После прекращения термовлажностной обработки обрезают верхние концы продольной

арматуры, снимают верхнее упорное кольцо, извлекают внутреннюю форму 2, а тележку с сердечником перемещают на поворотный стол устройства 14 для навивки спиральной арматуры на сердечник.

После совмещения рельсов поворотного стола 22 с рельсами пути включают пневмоцилиндр 33, при этом вал 32 входит на половину в торцовое отверстие вала 30. После накатывания тележки на поворотный стол 22 от толкающего конвейера /7 и установки ее под кареткой толкающего конвейера 21 включается пневмоцилиндр 33, и вал 32 входит полностью в отверстие вала 30. При этом щестерня 34 сцепляется с щестерней 35 и вал 32 начинает

вращаться, сцепляясь через полумуфты 38 и 31 с валом 30. Таким образом включается и начинает передвигаться каретка толкающего конвейера 21, которая своим упором устанавливает тележку на поворотном столе 22 в центральное положение. Привод 37 выключается, и тележка, останавливаясь, фиксируется центральным щтырем, после чего вновь включается привод 37, и каретка толкающего конвейера 21 отводится назад в исходное положение.

Вал 32 путем включения пневмоцилиндра 33 отводится в крайнее положение и расцепляется с валом 30. Затем начинает вращаться поворотный стол 22, и производится навивка спиральной арматуры на железобетонный сер

дечник, установленный на тележке.

По окончании операции навивки спиральной арматуры производится остановка поворотного стола 22 и съем тележки с помощью толкающего конвейера 21. Последовательность съема

аналогична накатыванию.

Описанная конструкция и работа толкающего конвейера 21, установленного на поворотном столе 22 установки для навивки спиральной арматуры М, идентичны конструкциям и работе всех толкающих конвейеров, установленных на поворотных столах.

По окончании процесса навивки спиральной арматуры на сердечник формируемой трубы тележка с трубой перемещается и устанавливается на поворотный стол устройства 15 для нанесения поверхностного слоя формовочной массы бетонной смеси торкретированием. На установке для торкретирования на спиральную арматуру наносится защитный слой торкретбетона, подаваемого из распылителя 39 цемент-пушки. При этом труба вращается на поворотном столе, а распылитель 39 движется в каретке 40. На распылителе установлен раструб 41, который перемещается с кареткой и распылителем в цилиндрических направляющих 44, которые через ролик 53 передают колебание от поверхности формуемой трубы на стенки раструба 41, который в процессе работы одновременно с перемещением в вертикальном направлении имеет возможность перемещаться в горизонтальном направлении на выносных щтырях 43, закрепленных на каретке 40. По окончании торкретирования ролик 53 вместе с раструбом 41 отводится в крайнее положение с помощью гибкой связи 51, а формуемая труба выкатывается с поворотного стола установки 15 для торкретирования.

После этого сердечник вторично подвергается термовлажностной обработке аналогично предыдущей, а после ее прекращения снимается с тележки.

Тележка очищается и переставляется на поворотный стол установки смазки внутренних форм. Цикл повторяется.

Предмет изобретения

1. Установка для изготовления труб из формовочных масс, например железобетонных, в вертикальных формах, включающая устройства для транспортирования, сборки, распалубки, чистки и смазки форм, устройство для укладки и натяжения арматуры, устройство для укладки и уплотнения формовочной массы и устройство для термовлажностной обработки, отличающаяся тем, что, с целью сокращения цикла изготовления труб и уменьшения габаритов установки, она выполнена с устройством для сборки внутренних форм, смонтированным совместно с устройством для укладки

и натяжения продольной арматуры и снабл енным поворотным столом, кинематически связанным с телескопическим подъемником, на котором смонтировано устройство для смазки форм, за которыми установлено устройство

для сборки наружных форм, а устройство для транспортирования форм выполнено в виде тележек, смонтированных с возможностью перемещения с помощью параллельно установленных толкающих конвейеров, между которыми

смонтирован дополнительный поворотный стол, причем устройства для навивки арматуры и укладки поверхностного слоя формовочной массы выполнены также с поворотными столами.

2. Установка по п. 1, отличающаяся тем, что на каждом из поворотных столов смонтирован дополнительный толкающий конвейер, кинематически связанный с толкающим конвейером перемещения тележек.

3. Установка по п. 1, отличающаяся тем, что устройство для термовлажностной обработки выполнено в виде вертикально пере.мещаемого гофрированного кожуха из эластичного материала с жестким дном, кинематически связанного посредством трособлочной системы с краями кожуха, взаимодействующими с гидрозатвором, смонтированным на тележке, а на дне кожуха закреплены упоры.

4. Установка по п. 1, отличающаяся тем, что

устройство для укладки поверхностного слоя формовочной массы выполнено в виде цементпушки, распылитель которой установлен на вертикально перемещаемой каретке, кинематически связанной с приводом поворотного

стола, при этом на распылителе смонтирован раструб с эластичными краями.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ ЖЕЛЕЗОБЕТОННЫХОПОР | 1969 |

|

SU237657A1 |

| Поточная линия для изготовления железобетонных изделий | 1973 |

|

SU555015A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ФОРМОВОЧНЫХ МАСС | 1972 |

|

SU435942A1 |

| Конвейерная линия для изготовления листовых асбестоцементных изделий | 1980 |

|

SU982924A1 |

| Установка для многострунной резки и укладки кирпича на сушильные вагонетки | 1984 |

|

SU1186497A1 |

| Поточная линия для производства дренажных раструбных труб | 1983 |

|

SU1079456A1 |

| Технологическая конвейерная линия для изготовления бетонных и железобетонных изделий | 1989 |

|

SU1701534A1 |

| СТАНОК ДЛЯ СБОРКИ ТРУБ ИЗ ЭЛАСТИЧНЫХ МАТЕРИАЛОВ | 1966 |

|

SU186118A1 |

| ТРУБОВОЛОЧИЛЬНЫЙ СТАН БАРАБАННОГО ТИПА ДЛЯ БУХТОВОГО ВОЛОЧЕНИЯ ТРУБ | 1968 |

|

SU212963A1 |

| Технологическая линия для изготовления строительных изделий | 1979 |

|

SU856804A1 |

-П и.

Авторы

Даты

1971-01-01—Публикация