Изобретение относится к металлургии и литейному производству, в частности к технологии получения высокопрочного чугуна.

Цель изобретения - повышение стабильности механических свойств и по- лучение структуры высокопрочного чугуна без отбела.

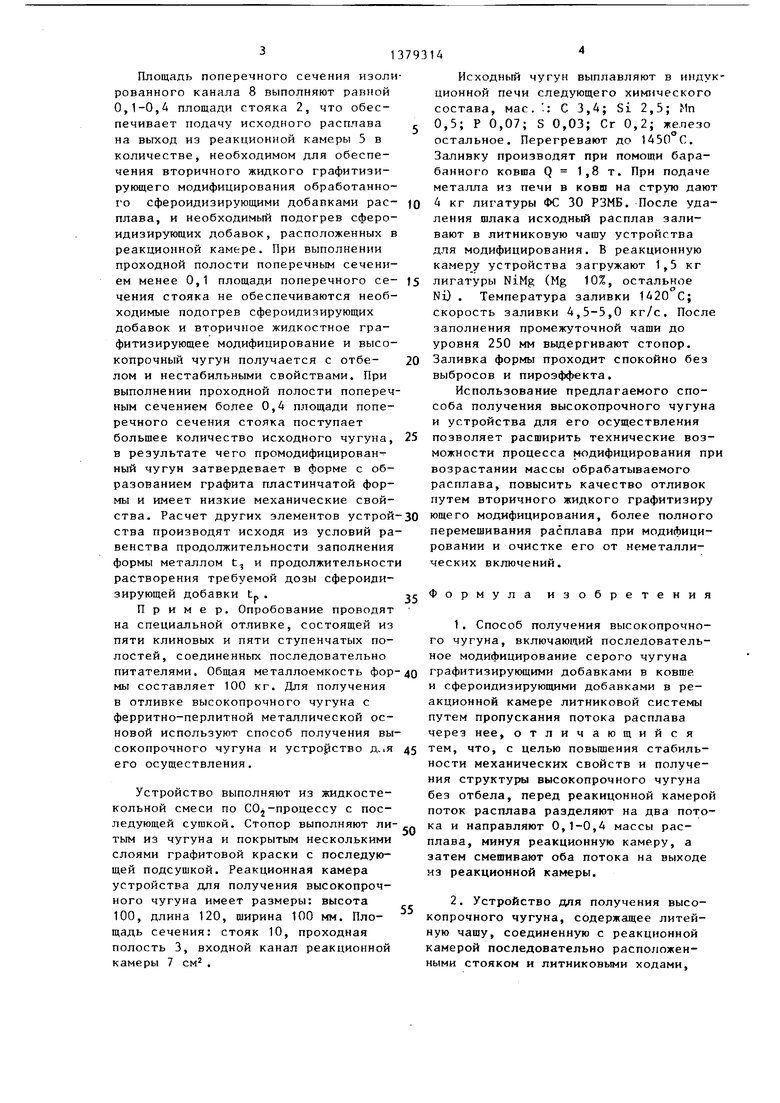

На чертеже схематически показано устройство для осуществления способа получения высокопрочного чугуна.

Способ осуществляют следующим образом.

При заполнении разливочного ков- ша на струю расплава вводят графити- зирующие доба зки, удаляют шлак с зеркала и заливают расплав в форму через литниковую систему, в реакционной камере которой предварительно располагают сфероидизирующие добавки Перед реакционной камерой расплав разделяют на дна потока. Один поток направляют над сфероидизирующей добавкой в реакционной камере, а второй, равный 0,1-0,Д массы расплава, - через изолированный канал внутри реакционной камеры. На выходе из реакционной камеры оба потока расплава смешивают и осуществляют вторичное жидкостное графитизирующее модифицирование расплава перед попаданием ег в полость формы.

При этом одновременно протекают процессы сфероидизирующего модифици- рования металла в реакционной камере подогрев сфероидиз1трую1цей добавки, что обеспечивает ее полное и равномерное растворение и вторичное жидкостное графитизирующее модифицирова- ние на выходе из реакционной камеры, Обработан ный таким образом расплав обеспечивает получение стабильных механических свойств и структуры высокопрочного чугуна без отбела,

Устройство для получения высокопрочного чугуна состоит из литейной чаши 1, стояка 2, литниковых ходов 3 И А, реакционной камеры 5, в которой помещаются сфероидизирующие до- банки, отводящих каналов 6 и 7, изолированного канала 8, открытой промежуточной чаши 9, стопора 10 и выходного стояка 11,

Устройство работает следующим об- разом.

Из разливочного ковша (не показан) жидкий расплав поступает в литейную чашу 1 и далее - через стояк 2, где

5

0

5 0 5

0

5

расплав разделяется на два потока. Один поток через литниковый ход 3 поступает в реакционную камеру 5, которая загружена сфероидизирующими добавками. При прохождении расплава чугуна через реакционную камеру происходит растворение добавки, что обеспечивает эффект сфероидизирующего модифицирования. Второй поток через литниковый ход 4 поступает в

изолированный канал 8. При прохожде- I

НИИ исходного расплава через проходную полость, выполненную из термостойкого материала, происходит нагрев сфероидизирующей добавки в реакционной камере, что обеспечивает полное растворение добавки и стабильное модифицирование расплава.

Через отводящий канал 6 сфероиди- зированный расплав на выходе из реакционной камеры 5 смещивается с исходным расплавом, поступающим из изолированного канала 8, что обеспечивает вторичное жидкостное графитизирующее модифицирование. Сущность последнего заключается в том, что при слиянии двух жидких расплавов, обработанного сфероидизирующиьти добавками и исходного расплава, предварительно обработанного в ковше графйтизирующи- ми добавками, в первый период вращения возрастает субмикроскопическая неоднородность расплава и создаются условия для образования в этих микрообъемах зародышей, облегчающих процесс графитизации. В результате этого чугун затвердевает с заданной структурой и механическими свойствами,

Промодифицированный таким способом расплав заполняет промежуточную чашу 9, Во время подъема расплава до заданного уровня неметаллические включения успевают всплыть в верхние слои расплава, а металл хорошо перемешаться, что обеспечивает равномерное распределение всех элементов по всему объем металла. После этого удаляют стопор 10 и расплав по стояку 11 поступает в полость формы (не показана) . По окончании процесса заливки расплав из реактдтонной камеры через отводящий канал 7 поступает в промежуточную чашу. Дно реакционной камеры выполнено под углом 5-1П к каналу 7, что позволяет оставлять реакционную камеру пустой в конце заливки.

Площадь поперечного сечения изолированного канала 8 выполняют равной О,1-0,А площади стояка 2, что обеспечивает подачу исходного расплава на выход из реакционной камеры 5 в количестве, необходимом для обеспечения вторичного жидкого графитизи- рующего модифицирования обработанного сфероидизирующими добавками рас- плава, и необходимый подогрев сферо- идизирующих добавок, расположенных в реакционной камере. При выполнении проходной полости поперечным сечением менее 0,1 площади поперечного се- чения стояка не обеспечиваются необходимые подогрев сфероидизирующих добавок и вторичное жидкостное гра- фитизирующее модифицирование и высокопрочный чугун получается с отбе- лом и нестабильными свойствами. При выполнении проходной полости поперечным сечением более О,А площади поперечного сечения стояка поступает больщее количество исходного чугуна, в результате чего промодифицирован- ный чугун затвердевает в форме с образованием графита пластинчатой формы и имеет низкие механические свойства. Расчет других элементов устрой ства производят исходя из условий равенства продолжительности заполнения формы металлом С, и продолжительност растворения требуемой дозы сфероиди- зирующей добавки t.

П р и м е р. Опробование проводят на специальной отливке, состоящей из пяти клиновых и пяти ступенчатых полостей, соединенных последовательно питателями. Общая металлоемкость фор мы составляет 100 кг. Для получения в отливке высокопрочного чугуна с ферритно-перлитной металлической основой используют способ получения высокопрочного чугуна и устройство д..я его осуществления.

Устройство выполняют из жидкосте- кольной смеси по COj-процессу с последующей сушкой. Стопор выполняют литым из чугуна и покрытым несколькими слоями графитовой краски с последующей подсущкой. Реакционная камера устройства для получения высокопрочного чугуна имеет размеры: высота 100, длина 120, щирина 100 мм. Площадь сечения: стояк 10, проходная полость 3, входной канал реакционной камеры 7 см.

}Q |5 20 25 30

о 5

0

5

Исходный чугун выплавляют в индукционной печи следующего химического состава, мае. : С 3,4; Si 2,5; Мп 0,5; Р 0,07; S 0,03; Сг 0,2; железо остальное. Перегревают до 1450 С. Заливку производят при помощи барабанного ковша Q 1,8 т. При подаче металла из печи в ковш на струю дают 4 кг лигатуры ФС 30 РЗМБ. После удаления щлака исходный расплав заливают в литниковую чашу устройства для модифицирования. В реакционную камеру устройства загружают 1,5 кг лигатуры NiMg (Mg 10%, остальное Ni) . Температура заливки 1420 С; скорость заливки 4,5-5,0 кг/с. После заполнения промежуточной чащи до уровня 250 мм выдергивают стопор. Заливка формы проходит спокойно без выбросов и пироэффекта.

Использование предлагаемого способа получения высокопрочного чугуна и устройства для его осуществления позволяет расширить технические возможности процесса модифицирования при возрастании массы обрабатываемого расплава, повысить качество отливок путем вторичного жидкого графитизиру ющего модифицирования, более полного перемешивания расплава при модифицировании и очистке его от неметаллических включений.

Формула изобретения

1. Способ получения высокопрочного чугуна, включающий последовательное модифицирование серого чугуна графитизирующими добавками в ковше и сфероидизирующими добавками в реакционной камере литниковой системы путем пропускания потока расплава через нее, отличающийся тем, что, с целью повьпиения стабильности механических свойств и получения структуры высокопрочного чугуна без отбела, перед реакицонной камерой поток расплава разделяют на два потока и направляют 0,1-0,4 массы расплава, минуя реакционную камеру, а затем смешивают оба потока на выходе из реакционной камеры.

2. Устройство для получения высокопрочного чугуна, содержащее литейную чашу, соединенную с реакционной камерой последовательно расположенными стояком и литниковыми ходами.

513793146

открытую промежуточную чашу, сооб-яком и открытой промежуточной чашей,

щенную с формообразующей полостью,сопряженной с реакционной камерой,

отличающеес я тем, чтопричем площадь поперечного сечения

реакционная камера снабжена изолиро-изолированного канала равна 0,1-0,Д

ванным каналом, соединенным со сто-площади поперечного сечения стояка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ модифицирования высокопрочного чугуна с вермикулярным графитом и устройство для его осуществления | 1986 |

|

SU1388435A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОТОННАЖНЫХ ОТЛИВОК ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2016 |

|

RU2637459C2 |

| Устройство для обработки жидкого чугуна | 1986 |

|

SU1379073A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ ИЗ ЧУГУНА ВАГРАНОЧНОЙ ПЛАВКИ С ТЕМПЕРАТУРОЙ РАСПЛАВА НИЖЕ 1300°С | 1996 |

|

RU2110582C1 |

| ЛИТНИКОВАЯ ЧАША ДЛЯ ВНУТРИФОРМЕННОГО МОДИФИЦИРОВАНИЯ РАСПЛАВА | 1990 |

|

RU2007267C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2023 |

|

RU2814095C1 |

| Устройство для модифицирования металла в литейной форме | 1985 |

|

SU1507533A1 |

| Способ получения высокопрочного чугуна | 1990 |

|

SU1770372A1 |

Изобретение относится к металлургии и литейному производству, в частности к технологии получения высокопрочного чугуна. Цель изобретения - повышение стабильности механических свойств и получение структуры 2 / J / / высокопрочного чугуна без отбела. Способ получения высокопрочного чугуна включает последовательное модифицирование серого чугуна графитизи- рующими добавками в ковше и сферо- идизирующими добавками в реакционной камере литниковой системы. Перед реакционной камерой поток расплава разделяют на два потока и направляют 0,1-0,4 массы расплава, минуя реакционную камеру, а затем смешивают оба потока на выходе из реакционной камеры. Устройство для реализации предлагаемого способа содержит литейную чашу 1, соединенную с реакционной камерой 5 последовательно расположенными стояком 2 и литниковыми ходами 3 и 4, открытую промежуточную чашу 9, связанную с формообразующей полостью. Реакционная камера 5 снабжена изолированным каналом 8, соединенным со стояком 2 и открытой промежуточной чашей 9, сопряженной с реакционной камерой 5, причем площадь поперечного сечения изолированного канала 8 равна 0,1-0,4 площади поперечного сечения стояка 2. 2 с.п. ф-лы. 1 ил с & (Л bo со 00

| Литниковая система для получения чугуна с шаровидным графитом | 1981 |

|

SU1031632A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Литниковая система для внутриформенного модифицирования | 1982 |

|

SU1044410A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Литниковая чаша для обработки расплава | 1978 |

|

SU738747A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-03-07—Публикация

1986-06-02—Подача