.-

Изобретение относится к материалам для электродуговой сварки и может быть использовано как покрытие электродов для сварки различных конструкций из углеродистых и низколегирован- ных сталей.

Целью изобретения является повышение проплавляющей способности дуги и расширение диапазона сварочных токов.

Феррит бария является материалом с гексоганальной кристаллической структурой состава ВаО-бРе О. Введение феррита бария и талька в определенном соотношении в состав электро ДОН основного вида позволяет увеличить глубину проплавления основного металла и производить сварку как на малых, так на повьтенных .токовых режимах.

Такой эффект объясняется тем, что при сварке соединение феррита бария с тальком, попадая в расплав ванны в условиях шлаковой фтористо- кальциевой системы, уменьшает поверхностное натяжение металла в жидкой фазе. При этом металл становится более жидкотекучим и под действием давления дуги и газовых потоков полностью вытесняется из ванны. В этом случае дуга горит между электродом и твердым металлом, а энергия дуги и активного пятна лучше используется и идет на плавление основного метал

па, а не на перегрев жидкой прослойки. Кроме того, уменьшение жидкой прослойки металла снижает омическое сопротивление цепи электрод - основной металл, что увеличивает силу тока, не нарушая стабильности процесса сварки.

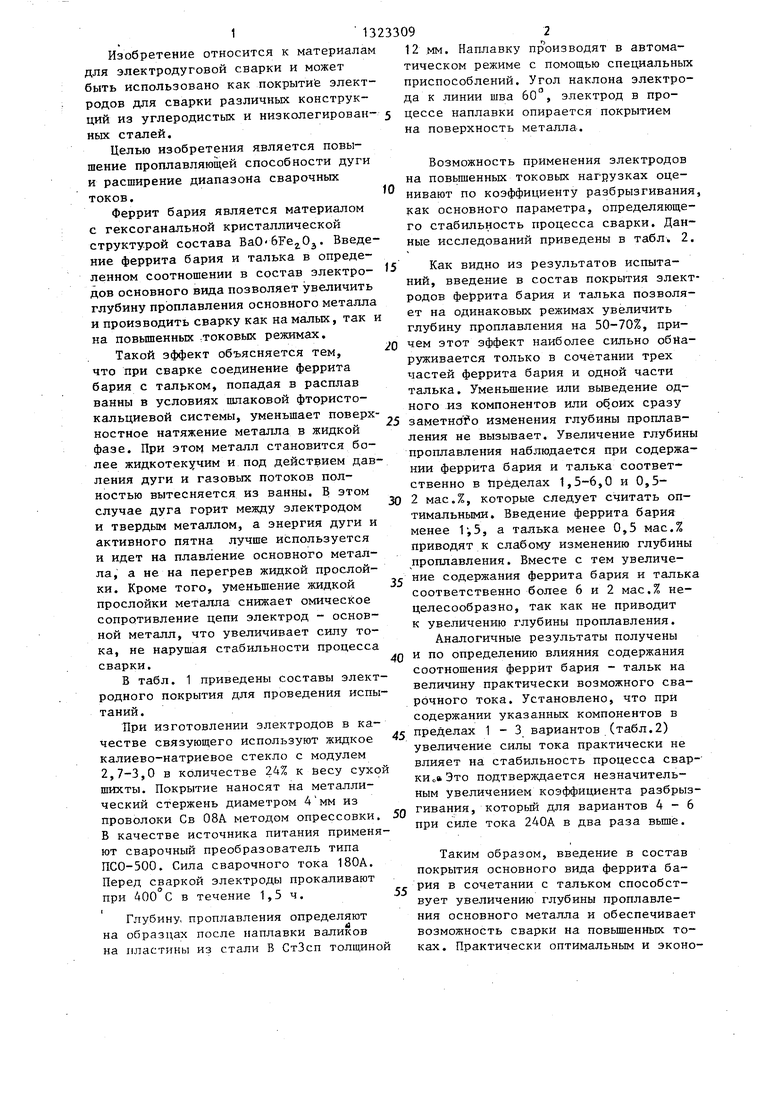

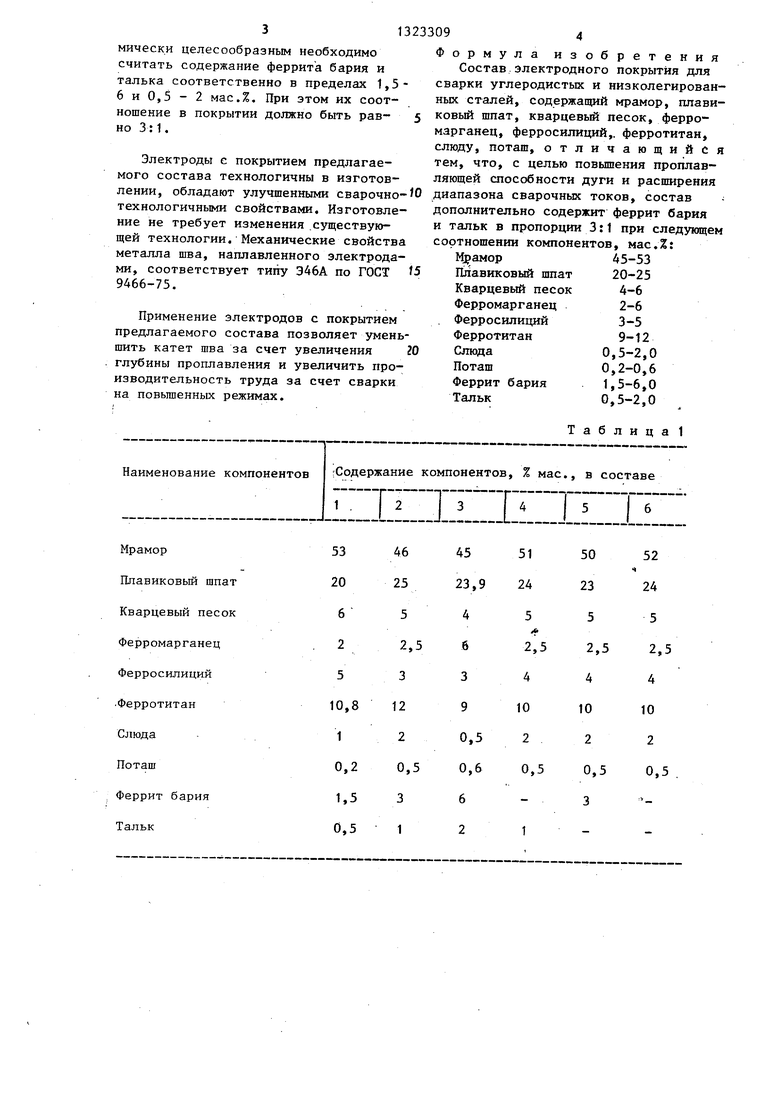

В табл. 1 приведены составы электродного покрытия для проведения испытаний.

При изготовлении электродов в качестве связующего используют жидкое калиево-натриевое стекло с модулем 2,7-3,0 в количестве 24% к йесу сухой шихты. Покрытие наносят на металли45 пределах 1 - 3 вариантов (табл.2) увеличение силы тока практически не влияет на стабильность процесса свар подтверждается незначительным увеличением коэффициента разбрыз

ческий стержень диаметром 4 мм из,

проволоки Св 08А методом опрессовки. 50 .« вариантов 4 - 6 В качестве источника питания применяют сварочный преобразователь типа

при силе тока 240А в два раза вьш1ё.

Таким образом, введение в состав покрытия основного вида феррита бария в сочетании с тальком способствует увеличению глубины проплавления основного металла и обеспечивает возможность сварки на повьшзенных токах. Практически оптимальным и эконоПСО-500. Сила сварочного тока 180А. Перед сваркой электроды прокаливают при 400 С в течение 1,5 ч.55

Глубину, проплавления определяют на образцах после наплавки валиков на пластины из стали В СтЗсп толщиной

12 мм. Наплавку производят в автоматическом режиме с помощью специальных приспособлений. Угол наклона электрода к линии шва 60 , электрод в процессе наплавки опирается покрытием на поверхность металла.

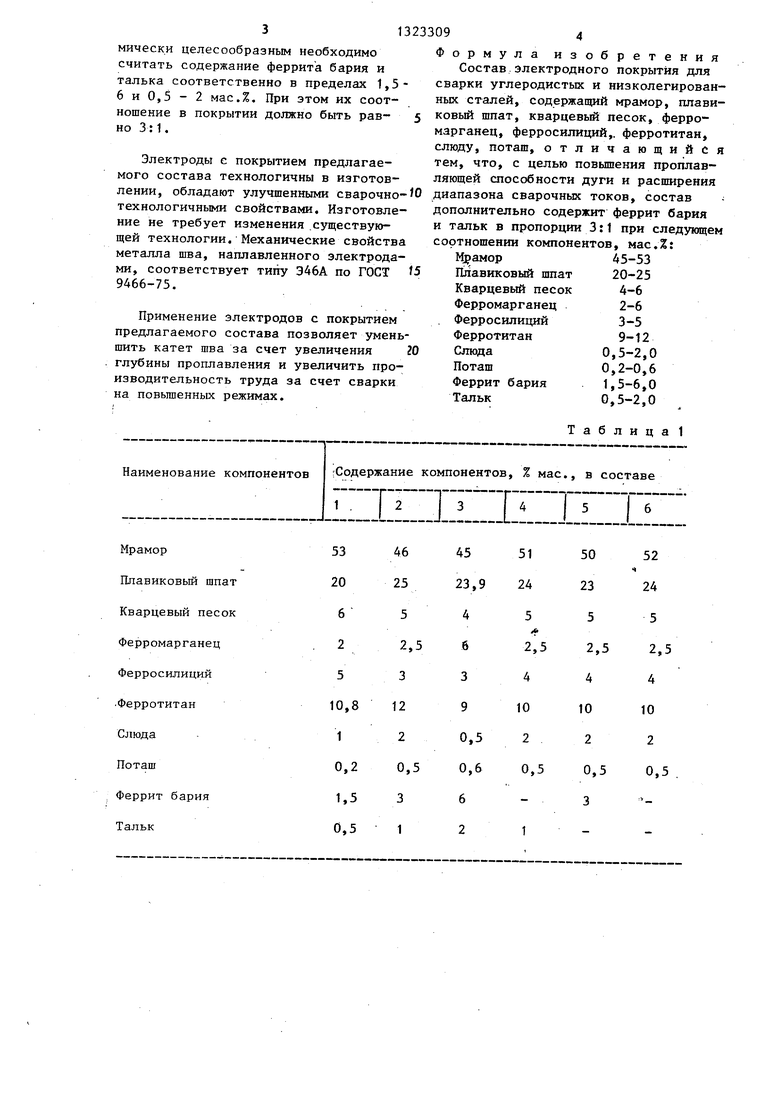

Возможность применения электродов на повышенных токовых нагрузках оценивают по коэффициенту разбрызгивания, как основного параметра, определяющего стабильность процесса сварки. Данные исследований приведены в табл. 2.

15

20

Как видно из результатов испытаний, введение в состав покрытия электродов феррита бария и талька позволяет на одинаковых режимах увеличить глубину проплавления на 50-70%, причем этот эффект наиболее сильно обнаруживается только в сочетании трех частей феррита бария и одной части талька. Уменьшение или выведение одного из компонентов или обоих сразу

25 заметно о изменения глубины проплавления не вызывает. Увеличение глубины проплавления наблюдается при содержании феррита бария и талька соответственно в Пределах 1,5-6,0 и 0,530 2 мас.%, которые следует считать оптимальными. Введение феррита бария менее Г,3, а талька менее 0,5 мас.% приводят к слабому изменению глубины проплавления. Вместе с тем увеличе22 ние содержания феррита бария и талька соответственно более 6 и 2 мас.% нецелесообразно, так как не приводит к увеличению глубины проплавленкя. Аналогичные результаты получены

40 и по определению влияния содержания соотношения феррит бария - тальк на величину практически возможного сварочного тока. Установлено, что при содержании указанных компонентов в

45 пределах 1 - 3 вариантов (табл.2) увеличение силы тока практически не влияет на стабильность процесса свар- подтверждается незначительным увеличением коэффициента разбрыз,

.« вариантов 4 - 6

при силе тока 240А в два раза вьш1ё.

.« вариантов 4 - 6

Таким образом, введение в состав покрытия основного вида феррита бария в сочетании с тальком способствует увеличению глубины проплавления основного металла и обеспечивает возможность сварки на повьшзенных токах. Практически оптимальным и экономически целесообразным необходимо считать содержание феррита бария и талька соответственно в пределах 1,5- 6 и 0,5 - 2 мас.%. При этом их соотношение в покрытии должно быть равно 3:1.

Электроды с покрытием предлагаемого состава технологичны в изготов13

лении, обладают улучшенными сварочно- О диапазона сварочных токов, состав

технологичными свойствами. Изготовление не требует изменения.существующей технологии. Механические свойства металла шва, наплавленного электродами, соответствует типу Э46А по ГОСТ 5 9466-75.

Применение электродов с покрытием предлагаемого состава позволяет уменьшить катет шва за счет увеличения 20 глубины проплавления и увеличить производительность труда за счет сварки на повьшенных режимах.

Мрамор

Плавиковый шпат

Кварцевый песок

Ферромарганец

Ферросилиций

.ферротитан

Слюда

Поташ

Феррит бария

Тальк

-

323309 Ф

ормула изобретения Состав электродного покрытия для сварки углеродистых и низколегированных сталей, содержащий мрамор, плавиковый шпат, кварцевый песок, ферромарганец, ферросилиций,, ферротитан, слюду, поташ, отличающийся тем, что, с целью повышения проплавляющей способности дуги и расширения

дополнительно содержит феррит бария и тальк в пропорции 3:1 при следующем соотношении компонентов, мас.%:

ат

ок

45-53 20-25

4-6

2-6

3-5

9-12 0,5-2,0 0,2-0,6 1,5-6,0 0,5-2,0

Таблица 1

Глубина проплавления, мм, при силе сварочного тока 180А

Коэффициент разбрызгивания, % при силе сварочного тока, А

Таблица2

2,1 2,0 1,3 1,1 1,2

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2220833C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2005 |

|

RU2353492C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2000 |

|

RU2201856C2 |

| Сварочный электрод | 1990 |

|

SU1738567A1 |

| Пластинчатый электрод для наплавки | 1988 |

|

SU1632673A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ НАПЛАВКИ СЛОЯ СТАЛИ | 2009 |

|

RU2394671C1 |

| Состав электродного покрытия | 1982 |

|

SU1080946A1 |

| НАУГЛЕРОЖИВАЮЩАЯ ПАСТА ДЛЯ НАПЛАВКИ | 2021 |

|

RU2755912C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2012 |

|

RU2504465C1 |

| Шихта порошковой проволоки для наплавки стали средней и повышенной твердости | 2002 |

|

RU2225286C1 |

Изобретение относится к сварке, в частности к составам электродных покрытий, применяемых для сварки различных конструкций из углеродистых и низколегированных сталей. Целью изобретения является повышение проплавляющей способности дуги и расширение диапазона сварочных токов. В состав покрытия основного типа, содержащий, мас.%: мрамор 45-53; плавиковый шпат 20-25; кварцевый песок 4-6; ферромарганец 2-6; ферросилиций 3-5; ферротитан 9-12; слюду 0,5- 2,0; поташ 0,2-0,6, вводится феррит бария 1,5--6,0 и тальк 0,5-2,0. Это позволяет увеличить глубину проплав- ления основного металла на 50-70% и значительно расширить диапазон рабочих токов. Причем соотношение содержания феррита бария и талька должно быть равно 3:1, что уменьшает поверхностное натяжение жидкого металла и облегчает вытеснение жидкого металла КЗ ванны. 2 табл. (Л

| Электродное покрытие | 1975 |

|

SU591291A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия | 1984 |

|

SU1268350A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-07-15—Публикация

1986-01-07—Подача