Изобретение относится к технологии получения проницаемых полимеров с высокой ионообменной емкостью и может быть использовано в качестве сырья для изготовления мембран, пленок, гранул и модифицирующих покрытий, обладающих ионообменными свойствами и способностью к быстрому переносу ионов.

Сульфополимер представляет собой неплавкое и растворимое в некоторых органических растворителях высокопроницаемое для ионов изделие, структура которого образована связанными между собой макромолекулами, образующими регулярную пространственную структуру. Высокие ионообменная емкость, ионная проводимость и эксплуатационные свойства определяют возможность использования этих материалов в качестве ионитов и твердых электролитов.

Известен способ получения ионообменных материалов с высокосшитой структурой [CN 101764235], получаемых при поликонденсации перфторсульфополимера с мономером, содержащим ионообменные функциональные группы и инициатором в полярном органическом растворителе. Для изготовления ионообменного материала смешивают растворы перфторсульфополимера и мономера с ионообменными функциональными группами, вводят инициатор и выдерживают в течение времени, достаточного для прохождения реакции полимеризации, далее продукт полимеризации разливают на твердую формующую поверхность и выдерживают при комнатной температуре для отверждения и испарения растворителя.

К недостаткам способа относятся многокомпонентность реакционной смеси, необходимость удаления остатков исходных высокотоксичных мономеров и катализатора, применение коррозионностойкой аппаратуры, многостадийность и длительность процесса.

Известен другой способ [JP 11204119] получения полимеров путем поликонденсации, по меньшей мере, двух мономеров, причем один мономер выбирают из первой группы, включающей в себя тетрафторэтилен, трифтормонохлорэтилен, трифторэтилен, винилиденфторид, 1,1-дифтор-2,2-дихлорэтилен, 1,1-дифтор-2-хлорэтилен, гексафторпропилен, 1,1,1,3,3-пентафторпропилен, октафторизобутилен, а другой мономер выбирают из второй группы, включающей в себя винилхлорид, трифторнитрозометан, перфторнитрозоэтан и алкилвиниловый эфир. Реакционную смесь выдерживают в условиях, необходимых для проведения реакции полимеризации, полимер отделяют осаждением, промывают от остатков мономеров до нейтральной реакции сточных вод и сушат при 60÷80°С до постоянной массы.

Основным недостатком данного способа является использование в качестве реакционной массы смеси перегалогенированных алканов (хладонов) и высокотоксичных сшивающих агентов (нитрозогалогеналканов), для работы с которыми необходимы особые условия: коррозионностойкая аппаратура и тщательный контроль за выбросами в окружающую воздушную среду и за составом канализационных сбросов.

Также известен способ [CN 101619163] изготовления ионообменного материала из сшивающего агента и сульфированного полиарилэфир-эфир кетона, заключающийся в том, что к смеси сульфированного мономера, несульфированного мономера и сшивающего агента (бисульфида фенола) в количестве 5÷30 мас.% в неполярном растворителе добавляют карбонат натрия до тех пор, пока мольное соотношение карбоната натрия к бисульфиду фенола не достигнет (1,15÷2):1. Полученную реакционную смесь кипятят с толуолом до полного осушения, выдерживают в течение 1÷2 суток при 100÷160°С до завершения реакции. Получают волокнистый продукт, который затем отжигают при 60÷80°C на протяжении 5÷10 часов, отмывают и сушат в вакууме. Операцию отмывки и вакуумной сушки повторяют от 3 до 5 раз до полного удаления сшивающего агента (радикалов), которое фиксируют по реакции сточных вод.

К недостаткам способа относятся сложность и многостадийность получения целевого продукта: для получения ионообменного полимера три реакционных стадии проводят повторно от 3 до 5 раз. Также необходимы длительные, 1÷2 суток нагрев при повышенных температурах 100÷160°C и многократное осушение реакционной смеси кипячением с толуолом, а также фильтрация и вакуумная сушка целевого продукта на протяжении 5÷10 часов. Все эти операции требуют сложного аппаратурного оформления.

Второй недостаток данного способа заключается в необходимости дополнительной очистки сточных вод от сшивающего агента - бисульфида фенола, являющегося высокотоксичным соединением.

В известном способе изготовления ионообменного материала [RU 2299087] смесь избытка формальдегида с сульфитом натрия или калия выдерживают в условиях, обеспечивающих синтез сульфирующего агента в отсутствие полимеризации формальдегида, далее к полученной смеси добавляют резорцин и выдерживают в условиях, обеспечивающих одновременное протекание синтеза сульфорезорцина и его форконденсации с резорцином и формальдегидом, а поликонденсацию полученных ионообменных форолигомеров и последующее отверждение осуществляют в кислой среде.

За счет применения сульфита натрия в качестве катализатора полимеризации осуществляется целенаправленный синтез ионообменного полимера, однако, конечный продукт требует особо тщательной очистки.

Известен также способ изготовления ионообменных материалов на основе перфторсульфокатионитовых полимеров [RU 2009140346]. Способ включает сополимеризацию тетрафторэтилена с перфторсульфосодержащим виниловым эфиром и третьим модифицирующим сомономером, выбранным из группы, включающей перфтор-2-метилен-4-метил-1,3-диоксалан или перфторалкилвиниловый эфир, содержащий в алкиле 1 или 3 атома углерода и полимерный или неорганический наномодификатор. Сополимеризацию проводят при 18÷120°C на протяжении длительного времени, остатки непрополимеризовавшейся композиции и радикалы удаляют с помощью омыления водным раствором щелочи. Далее, полученную композицию промывают до нейтральной реакции сточных вод, сушат до постоянной массы при 60÷100°C.

Недостаток способа заложен в сополимеризации трехкомпонентной системы, что приводит к образованию побочных продуктов и требует дополнительной очистки целевого продукта.

Вторым недостатком данного способа является то, что проведение сополимеризации осуществляется в процессе нагрева реакционной среды, что требует дополнительного технологического контроля.

Наиболее близким по технической сущности и достигнутому техническому результату является способ получения ионообменного материала [US 4110265] (прототип), включающий обработку полифениленсульфида избытком олеума с содержанием серного ангидрида 10-65 мас.%. Полученную смесь выдерживают в условиях, обеспечивающих протекание реакции сульфирования при заданной температуре до окрашивания реакционной смеси в темно-зеленый цвет. Далее к реакционной смеси добавляют холодную воду и конденсируют полученный продукт осаждением, промывают до нейтральной реакции сточных вод и сушат при 105°C до постоянной массы.

Технический результат прототипа - создание способа, обеспечивающего получение недорогого, не содержащего фтор ионообменного материала с достаточно высокой ионообменной емкостью и химической устойчивостью к окислителям.

Для изготовления ионообменного полимера, обладающего достаточно высокой ионообменной емкостью и химической устойчивостью к окислителям, используют полифениленсульфид, который добавляют к избытку олеума с содержанием серного ангидрида 10-45 мас.%. Далее реакционную смесь выдерживают при перемешивании до тех пор, пока она не сменит цвет со светло-коричневого до темно-зеленого. В таком состоянии реакционную смесь выдерживают еще 15 мин. при перемешивании, выливают в 200 мл. дистиллированной воды и осаждают целевой продукт. Полученный ионообменный материал промывают избытком дистиллированной воды до нейтральной реакции сточных вод и сушат при 105°C. Содержание серного ангидрида, растворенного в серной кислоте, время выдержки реакционной смеси и диапазон температур проведения реакции могут варьироваться. Данные параметры ограничены необходимостью полного растворения полифениленсульфида в серной кислоте и полнотой прохождения реакции сульфирования для получения ионообменного материала. Также получение продукта осуществляют при нагревании реакционной смеси, тем самым достигая сокращения времени получения продукта и увеличения ионообменной емкости полученного материала.

Осаждение продукта проводят в кислой среде, разбавляя реакционную смесь водой, объем которой подбирают исходя из требований содержания воды и структуры сульфополимера.

Последующая выдержка разбавленной реакционной смеси в течение 15 мин обеспечивает не только полноту осаждения сульфополимера, но и оказывает существенное влияние на его структурирование. В ходе протекания процесса структурирования сосуд с реакционной смесью охлаждают для отведения тепла, образующегося в результате реакции соединения серного ангидрида с водой и разбавления серной кислоты со скоростью, величину которой выбирают из условий поддержания постоянной температуры реакционной зоны во время прохождения процессов сульфирования и осаждения сульфополимера.

Изготовленные сульфополимеры могут найти применение в качестве среды для извлечения ионов из водных растворов и органических растворителей. Способ по прототипу позволяет получить сульфополимер заданной структуры с ионообменной емкостью 0,22÷4,10 мг-экв/г сухой смолы.

К недостатку способа по прототипу можно отнести применение агрессивного сульфирующего агента, которым является олеум, выделяющий ядовитые кислотные пары в процессе получения сульфополимера. Это требует применения коррозионностойких материалов, резко усложняет контроль над технологией производства, аппаратурное оформление, требует соблюдения норм экологической и химической безопасности, таких, как контроль газовых выбросов в окружающую среду и состава сточных вод.

Вторым недостатком является то, что наилучший результат по ионообменной емкости получают при существенном, до 65°C нагреве реакционной смеси, в результате чего происходит разложение целевого и образование побочных продуктов.

Третьим существенным недостатком является то, что способ по прототипу не позволяет получать продукт с более высокой ионообменной емкостью, что существенно ограничивает его применение в качестве среды для извлечения ионов из водных и органических растворов. Последний недостаток связан с выбором исходного материала.

Технической задачей и технологическим результатом предлагаемого изобретения является разработка простого в аппаратурном оформлении, экономически обоснованного и экологически чистого способа получения полимера с высокой ионообменной емкостью.

Изобретение направлено на изыскание полимера, модификация которого сульфированием позволяет быстро и экономично получать продукт с заданными свойствами, а именно с ионообменной емкостью от 2 до 7 мг-экв/г.

Технический результат достигается тем, что предложен способ получения проницаемого ионообменного материала, заключающийся в том, что готовят раствор сульфирующего агента в полярном растворителе и добавляют полимер в количестве, обеспечивающем номинальное сульфирование повторяющихся звеньев полимера, полученную смесь перемешивают в течение 1÷24 ч полученный сульфополимер промывают водой и сушат до постоянной массы упариванием при температуре 50÷70°С, вакуумной сушкой, либо естественным испарением в открытой среде, отличающийся тем, что в качестве полимера используют полиэтеркарбонат(мет-)акрилат, а сульфирующий агент выбирают из ряда: серная кислота, хлорсульфоновая кислота, сульфаминовая кислота, ацетилсульфат, бисульфит натрия, процесс проводят в полярных растворителях, таких как вода, первичные спирты - метиловый, этиловый, изопропиловый, амины - диэтиламин, триэтиламин, ацетон, диэтиловый эфир, карбоновые кислоты - муравьиная, уксусная, эфиры и амиды карбоновых кислот: метил-, этил-, бутилацетат, диметилсульфоксид, диметилформамид, диметилацетамид.

Целесообразно, что перемешивание смеси сульфирующего агента и полимера осуществляют при температуре 20÷50°C.

Важно, что в полученном сульфополимере перед стадией отмывки водой дополнительно проводят замещение протонов сульфогрупп на одновалентный, двухвалентный, трехвалентный, четырехвалентный противоионы путем добавления их эквимолярного количества.

Сущность изобретения заключается в том, что изыскан сульфополимер регулярной пространственной структуры с уникальным свойством высокой ионообменной емкости, а именно, сульфополиэтеркарбонат(мет-)акрилат.

Получение сульфополиэтеркарбонат(мет-)акрилата проводят с помощью воздействия сульфирующего агента на полиэтеркарбонат(мет-)акрилат в полярном растворителе.

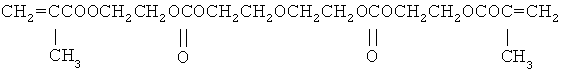

Полиэтеркарбонат(мет-)акрилат, в свою очередь, получают из раствора органического мономера олигоэтеркарбоната(мет-)акрилата, который отвечает номенклатурному названию α,ω- бис-(метакрилоилоксиэтиленоксикарбонилокси)этилен-оксиэтилен и имеет следующее строение:

путем отверждения его в полимеризационной камере под действием ионизирующего излучения.

Способ позволяет получать полимерные блоки с регулярной пространственной структурой на начальных стадиях проведения реакции сульфирования и пространственно-сшитые полимерные блоки при более длительном времени выдерживания реакционной массы.

Для последующего получения изделий из сульфополимера в виде мембран, пленок, гранул и покрытий, обладающих ионообменными свойствами и способностью к быстрому переносу ионов проводят замещение протонов сульфогрупп на одновалентный, двухвалентный, трехвалентный, четырехвалентный противоионы путем добавления их эквимолярных количеств. Это приводит к модификации сульфополимера под эксплуатационные и технические характеристики конкретных объектов.

Сущность заявляемого изобретения поясняется следующими прилагаемыми табличными данными:

В Таблице 1 приведено влияние природы сульфирующего агента на ионообменную емкость сульфополиэтеркарбонат(мет-)акрилата, полученного из полиэтеркарбонат(мет-)акрилата и указанных в таблице сульфирующих агентов.

В Таблице 2 приведено влияние природы растворителя на ионообменную емкость сульфополиэтеркарбонат(мет-)акрилата, полученного из полиэтеркарбонат(мет-)акрилата и раствора серной кислоты.

Предлагаемое изобретение реализуется следующим образом. Полимер обрабатывают раствором сульфирующего агента, взятого в количестве, обеспечивающем номинальное сульфирование повторяющихся звеньев полимера, удаляют растворитель методом упаривания, вакуумной сушки, естественного испарения в открытой среде. В качестве полимера используют полиэтеркарбонат(мет-)акрилат, а сульфирующий агент выбирают из ряда: серная кислота, хлорсульфоновая кислота, сульфаминовая кислота, ацетилсульфат, бисульфит натрия. Процесс проводят в полярных растворителях, таких как вода, первичные спирты - метиловый, этиловый, изопропиловый, амины - диэтиламин, триэтиламин, ацетон, диэтиловый эфир, карбоновые кислоты - муравьиная, уксусная, эфиры и амиды карбоновых кислот: метил-, этил-, бутилацетат, диметилсульфоксид, диметилформамид, диметилацетамид. Интервал температур процесса сульфирования ограничивается тем, что при температуре менее 20°C скорость процесса низка, а при температуре свыше 50°C происходит интенсивное осмоление и разложение целевого продукта.

Ниже приведены примеры реализации заявляемого изобретения. Примеры иллюстрируют, но не ограничивают предложенный способ.

Пример 1.

50 весовых частей серной кислоты по каплям добавляли к 1 весовой части воды. К полученной смеси добавляли одну весовую часть полиэтеркарбонат(мет-) акрилата. Смесь перемешивали при 20°С в течение 24 ч. Полученный сульфополимер осаждали в воде при 0°С, промывали до нейтральной реакции сточных вод и сушили до постоянной массы при 50÷70°C.

Получали сульфополиэтеркарбонат(мет-)акрилат с ионообменной емкостью 7,0 мг-экв/г.

Пример 2.

2 весовые части хлорсульфоновой кислоты по каплям добавляли к 20 весовым частям диэтилового эфира, перемешивали в течение 2 часов, поддерживая температуру реакционной массы 20°С. К полученной смеси добавляли одну часть полиэтеркарбонат(мет-)акрилата. Смесь перемешивали при 20°С 3÷4 часа и выливали в избыток водного раствора, содержащего 50 мас.% этанола и 3 мас.% карбоната натрия. Образовавшуюся натриевую соль сульфополимера промывали до нейтральной реакции сточных вод и сушили до постоянной массы при 50÷70°C. Получали сульфополиэтеркарбонат(мет-)акрилат с ионообменной емкостью 6,3 мг-экв/г.

Пример 3.

30 весовых частей сульфаминовой кислоты по каплям добавляли к 20 весовым частям ДМФА. К полученной смеси добавляли одну часть полиэтеркарбонат(мет-)акрилата. Смесь перемешивали при 20°С 3÷4 часа и выливали в избыток водного раствора, содержащего 50 мас.% этанола и 3 мас.% карбоната натрия. Образовавшуюся натриевую соль сульфополимера промывали до нейтральной реакции сточных вод и сушили до постоянной массы при 50÷70°C. Получали сульфополиэтеркарбонат(мет-)акрилат с ионообменной емкостью 2,1 мг-экв/г.

Пример 4.

5 весовых частей ацетилсульфата добавляли к 20 весовым частям уксусной кислоты. К полученной смеси добавляли одну часть полиэтеркарбонат(мет-) акрилата. Далее реакционную массу перемешивали 1 ч. при 50°C. Охлажденную до 20°C смесь обрабатывали избытком 3 мас.% водного раствора карбоната натрия. Образовавшуюся натриевую соль сульфополимера промывали до нейтральной реакции сточных вод и сушили до постоянной массы при 50÷70°C. Получали сульфополиэтеркарбонат(мет-)акрилат с ионообменной емкостью 5,8 мг-экв/г.

Пример 5.

12 весовых частей бисульфита натрия добавляли к 20 весовым частям изопропанола, перемешивали в течение 2 часов. К полученной смеси добавляли одну часть полиэтеркарбонат(мет-)акрилата. Полученную смесь перемешивали 24 часа при 20°С. Полученный сульфополимер промывали до нейтральной реакции сточных вод и сушили до постоянной массы при 50÷70°С. Получали сульфополиэтеркарбонат(мет-)акрилат с ионообменной емкостью 5,7 мг-экв/г.

Достижения технического результата для различных сульфирующих агентов при прочих равных условиях приведены в Таблице 1.

Достижения технического результата для различных растворителей в условиях примера 1 приведены в Таблице 2.

Таким образом, предлагаемое изобретение позволяет получить ионообменный материал с заданными свойствами простым в аппаратурном оформлении, экономически обоснованным и экологически чистым способом с помощью варьирования двух параметров - типа и времени воздействия сульфирующего агента и подбора растворителя. Фиксируя один из параметров, возможно целенаправленно получать продукт с заданными свойствами, т.е. с ионообменной емкостью от 2 до 7 мг-экв/г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сульфированных асфальтенов (варианты) | 2021 |

|

RU2766217C1 |

| Способ получения сульфированных макросетчатых пористых сополимеров | 1972 |

|

SU497781A3 |

| НЕЙТРОЛИЗОВАННЫЕ МЕТАЛЛОМ СУЛЬФИРОВАННЫЕ БЛОК-СОПОЛИМЕРЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2010 |

|

RU2517560C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ СУЛЬФОИОНИТНЫХ КАТАЛИЗАТОРОВ И СПОСОБ ПРОВЕДЕНИЯ КИСЛОТНО-КАТАЛИЗИРУЕМЫХ РЕАКЦИЙ | 1999 |

|

RU2163507C2 |

| КАТАЛИЗАТОР НА ОСНОВЕ ИОНООБМЕННОЙ СМОЛЫ ДЛЯ СИНТЕЗА БИСФЕНОЛОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2128550C1 |

| ЛАМИНИРОВАННАЯ СУЛЬФИРОВАННЫМ БЛОК-СОПОЛИМЕРОМ МЕМБРАНА ДЛЯ ВЕНТИЛЯЦИИ С РЕКУПЕРАЦИЕЙ ЭНЕРГИИ | 2011 |

|

RU2587445C2 |

| Способ получения ионитов | 1974 |

|

SU532611A1 |

| МОДИФИЦИРОВАННЫЕ СУЛЬФИРОВАННЫЕ БЛОК-СОПОЛИМЕРЫ И ИХ ПОЛУЧЕНИЕ | 2012 |

|

RU2610265C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТОВ ИЗ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2016 |

|

RU2623574C1 |

| СУЛЬФИРОВАННЫЕ БЛОКСОПОЛИМЕРЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И РАЗЛИЧНЫЕ ПРИМЕНЕНИЯ ЭТИХ БЛОКСОПОЛИМЕРОВ | 2006 |

|

RU2425060C2 |

Изобретение относится к способу получения проницаемого ионообменного материала, который может быть использован в качестве сырья для изготовления мембран, пленок, гранул и модифицирующих покрытий, обладающих ионообменными свойствами и способностью к быстрому переносу ионов. Способ заключается в том, что готовят раствор сульфирующего агента в полярном растворителе и добавляют полимер в количестве, обеспечивающем номинальное сульфирование повторяющихся звеньев полимера. Полученную смесь перемешивают в течение 1÷24 ч. Далее сульфополимер промывают водой и сушат до постоянной массы упариванием при температуре 50÷70°C, вакуумной сушкой, либо естественным испарением в открытой среде. В качестве полимера используют полиэтеркарбонат(мет-)акрилат. Сульфирующий агент выбирают из ряда: серная кислота, хлорсульфоновая кислота, сульфаминовая кислота, ацетилсульфат, бисульфит натрия. Полярный растворитель выбирают из группы, включающей воду, первичные спирты - метиловый, этиловый, изопропиловый, амины - диэтиламин, триэтиламин, ацетон, диэтиловый эфир, карбоновые кислоты - муравьиная, уксусная, эфиры и амиды карбоновых кислот: метил-, этил-, бутилацетат, диметилсульфоксид, диметилформамид, диметилацетамид. Изобретение позволяет получить ионообменный материал с емкостью от 2 до 7 мг-экв/г простым в аппаратурном оформлении, экономически обоснованным и экологически чистым способом. 2 з.п. ф-лы, 2 табл., 5 пр.

1. Способ получения проницаемого ионообменного материала, заключающийся в том, что готовят раствор сульфирующего агента в полярном растворителе и добавляют полимер в количестве, обеспечивающем номинальное сульфирование повторяющихся звеньев полимера, полученную смесь перемешивают в течение 1÷24 ч, полученный сульфополимер промывают водой и сушат до постоянной массы упариванием при температуре 50÷70°C вакуумной сушкой либо естественным испарением в открытой среде, отличающийся тем, что в качестве полимера используют полиэтеркарбонат(мет-)акрилат, а сульфирующий агент выбирают из ряда: серная кислота, хлорсульфоновая кислота, сульфаминовая кислота, ацетилсульфат, бисульфит натрия, процесс проводят в полярных растворителях, таких как вода, первичные спирты: метиловый, этиловый, изопропиловый, амины: диэтиламин, триэтиламин, ацетон, диэтиловый эфир, карбоновые кислоты: муравьиная, уксусная, эфиры и амиды карбоновых кислот: метил-, этил-, бутилацетат, диметилсульфоксид, диметилформамид, диметилацетамид.

2. Способ по п.1, отличающийся тем, что перемешивание смеси сульфирующего агента и полимера осуществляют при температуре 20÷50°C.

3. Способ по п.1, отличающийся тем, что в полученном сульфополимере перед стадией отмывки водой дополнительно проводят замещение протонов сульфогрупп на одновалентный, двухвалентный, трехвалентный, четырехвалентный противоионы путем добавления их эквимолярных количеств.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ПРОТОНПРОВОДЯЩИЕ ПОЛИМЕРНЫЕ МЕМБРАНЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2005 |

|

RU2285557C1 |

| CN 101619163 A, 06.01.2010. | |||

Авторы

Даты

2014-03-27—Публикация

2012-12-17—Подача