Область техники, к которой относится изобретение

Настоящее изобретение относится к высокоселективным, модифицированным катализаторам и способу их применения. Данные катализаторы предназначены для использования в алкилировании ароматических соединений.

Уровень техники

Алкилирование бензола приводит к получению алкилбензолов, которые могут находить различное применение в промышленности, например, алкилбензолы можно сульфонировать с целью получения соединений ПАВ для использования в составе моющих средств. В процессе алкилирования бензол взаимодействует с олефином требуемой длины для получения желаемого алкилбензола. В условия алкилирования входит присутствие гомогенного или гетерогенного катализатора алкилирования, такого как хлорид алюминия, фтористый водород или цеолитные катализаторы, а также повышенная температура.

Для алкилирования бензола были предложены различные способы. Один из промышленных способов включает в себя использование фтористого водорода в качестве катализатора алкилирования. Применение фтористого водорода и осуществление с ним технологических операций порождает эксплуатационные проблемы, обусловленные его токсичностью, коррозионной активностью и необходимостью утилизации отходов. Были разработаны способы с использованием твердого катализатора, в которых исключена необходимость применения фтористого водорода. Прилагаются усилия в направлении поиска усовершенствований способов с использованием твердого катализатора для дальнейшего повышения их привлекательности посредством снижения энергозатрат и улучшения селективности превращения при одновременном обеспечении качества алкилбензола, пригодного для последующего использования, как например, для сульфонирования с целью получения соединений ПАВ.

Алкилбензолы, которые необходимы для приготовления сульфонированных соединений ПАВ, должны характеризоваться способностью обеспечивать получение сульфонированного продукта с подходящей чистотой, биоразлагаемостью и эффективностью. В части эффективности действия желательными являются алкилбензолы с более высоким содержанием 2-фенилового изомера, так как при сульфонировании для них характерно образование соединений ПАВ, имеющих улучшенную растворимость и моющую способность. Таким образом, особенно желаемыми являются алкилбензолы с содержанием 2-фенилового изомера в интервале от 25 до 35 процентов.

Работы по усовершенствованию катализаторов способствовали получению линейных алкилбензолов, как показано в патентах США 6133492, 6521804, 6977319 и 6756030. Однако для многих из существующих катализаторов существуют проблемы, и более основательное их понимание может привести к дальнейшему усовершенствованию данных катализаторов.

Сущность изобретения

Настоящее изобретение относится к способу получения моноалкилированного ароматического соединения, характеризующегося повышенной линейностью алкильной группы. Способ включает в себя взаимодействие ароматического сырья с олефиновым соединением в реакторе алкилирования в условиях реакции с использованием катализатора, при этом катализатор содержит редкоземельный элемент, внедренный в цеолитную решетку. Катализатор характеризуется отношением диоксида кремния к оксиду алюминия меньше 8, а редкоземельный элемент вовлекается в обмен в такой степени, что мольное отношение редкоземельного элемента к алюминию составляет от 0,17 до 0,4. С учетом валентного заряда отношение составляет от 0,51 до 1,2, при этом остальное составляют катионы щелочных, щелочноземельных элементов, аммония или их смесь.

В одном из вариантов осуществления изобретения способ включает в себя добавление воды к сырью в реакторе. Воду добавляют в определенном количестве, которое позволяет поддерживать содержание воды ниже 1000 ч/млн масс. в расчете на общую массу сырья, поступающего в реактор. Способ осуществляют в условиях, которые обеспечивают пребывание реагентов в жидкой фазе.

Другие цели, преимущества и варианты применения настоящего изобретения станут очевидны специалистам в данной области техники из следующих ниже чертежей и подробного описания.

Краткое описание чертежа

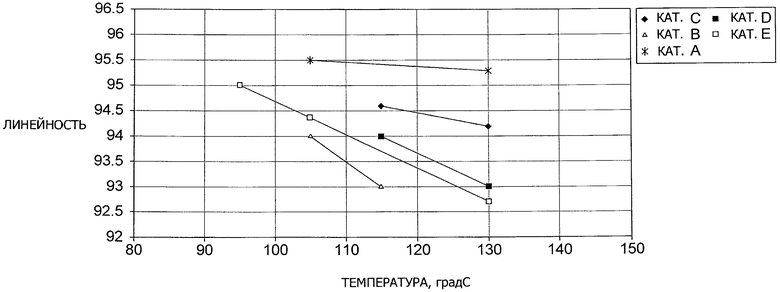

На фиг.1 показана степень линейности продуктов, полученных на катализаторах, которые сохранили некоторые щелочные катионы.

Осуществление изобретения

Сильное влияние на катализаторы оказывают материалы, которые либо объединяются с катализатором, либо в той или иной форме могут снижать каталитическую активность катализатора. Упомянутые материалы представляют собой яды для катализатора и включают в себя такие вещества, как щелочные металлы, щелочноземельные металлы, аммиак, амин и их ионы. Указанные яды являются типичными и служат причиной предварительной обработки сырьевых потоков, направляемых в каталитические реакторы, посредством удаления любых ядов в технологическом потоке для защиты катализатора. Как показано в работе Venuto, P. В., et al., J. of Catal., 4, 81-98, 87 (1966), "низкие концентрации натрия имели решающее значение для высокой активности катализатора REX в алкилировании". По мере того, как содержание натрия увеличивалось от 0,22% масс. до 0,79% масс., активность снижалась почти до половины.

Алкилирование ароматических соединений олефинами является важным для некоторых промышленно значимых технологий. Этилбензол (ЕВ), кумол (изопропилбензол) и алкилбензолы с более длинными цепями (моющие средства) представляют собой три наиболее экономически важных примера. Моющие средства предпочтительно получали при помощи линейных алкильных групп с более длинными цепями, как например, от C8 до C13, которые приводят к образованию линейных алкилбензолов (LAB). Данные реакции алкилирования осуществляли с использованием кислотных катализаторов, либо гомогенных катализаторов, таких как HF, либо гетерогенного катализатора, такого как AlCl3, алюмосиликат и цеолиты. Хотя все они являются кислотно-катализируемыми процессами, существуют различия, которые проявляются на практике в присутствии различных катализаторов. Пример проблемы в условиях процесса LAB представляет собой скелетная изомеризация, которая делает использование катализаторов, подходящих для получения ЕВ или кумола, менее ценными в случае процесса LAB.

Получение линейных алкилбензолов традиционно осуществляли в двух промышленных вариантах, с низким содержанием 2-фенилового изомера и с высоким содержанием 2-фенилового изомера. LAB с низким содержанием 2-фенилового изомера получают алкилированием в присутствии HF, и в результате достигают концентрации 2-фенилового изомера от 15 до 20 массовых процентов в расчете на LAB. Это обусловлено свойствами гомогенной кислоты, HF, отсутствием предпочтения в отношении катализирования присоединения бензола к олефиновой цепи. Алкилирование по концевым атомам углерода не происходит, а внутренние атомы углерода характеризуются почти равной вероятностью алкилирования, и это приводит к образованию алкильных групп с более короткими цепями, начинающимися от бензола. LAB с высоким содержанием 2-фенилового изомера ранее получали при помощи алкилирования в присутствии AlCl3, и в результате достигали концентрации 2-фенилового изомера от 30 до 35 массовых процентов в расчете на LAB. Несмотря на то, что можно получать LAB с различным содержанием 2-фенилового изомера, для данных продуктов не существует рынка сбыта, и поэтому были предприняты усилия по замене указанных экологически неблагоприятных катализаторов.

В 1995 году фирмы UOP и Cepsa внедрили процесс алкилирования для получения моющих средств с использованием первого экологически чистого способа алкилирования в слое твердого катализатора для получения LAB. Катализатор представлял собой фторированный алюмосиликатный катализатор, и способ обеспечивал получение продукта LAB с высоким содержанием 2-фенилового изомера. Указанный способ позволил почти полностью заменить использование AlCl3 в алкилировании для получения моющих средств. Однако он сопряжен с потреблением значительно большего количества энергии, чем способ в присутствии HF, что обусловлено более высоким отношением бензола к олефину при осуществлении процесса, и приводит к получению немного большего количества диалкилата, чем в случае способа в присутствии HF.

Несмотря на то, что этилбензол, кумол и LAB, все продукты получают способами с использованием кислотных катализаторов, имеется ряд ключевых признаков, которые отличают LAB либо от этилбензола, либо от кумола. Одним из них является длина олефина и реакции, которым он может подвергаться. Известно, что твердокислотные катализаторы катализируют как изомеризацию двойной связи, так и скелетную изомеризацию линейных олефинов. Большая часть исследований по изомеризации двойной связи и скелетной изомеризации линейных олефинов была сосредоточена на бутене-1. Это обусловлено желанием получить изобутен для синтеза МТВЕ, оксигената для бензина, или полиизобутена. Смотрите публикацию Gee and Prampin, Applied Catalysis A: General 360 (2009), 71-80. Даже слабокислотный катализатор, подобный SAPO-11, обеспечивает протекание скелетной изомеризации, она легко обнаруживается при 142°С, и данная скелетная изомеризация является температурнозависимой.

Известно, что скелетная изомеризация линейных олефинов имеет место при получении LAB на твердокислотных катализаторах. В 1965 году, в статье, названной "Hydroisomerization of Normal Olefms under Alkylation Conditions", показано, что скелетной изомеризации благоприятствовали высокие концентрации кислоты и высокие температуры (Peterson, A.H.; Phillips, В.L.; and Kelly, J.Т.; I&EC, 4, No. 4, 261-265, 1965).

Как продемонстрировано в патенте США 4301317, Young, в таблице 2, в стандартном примере, также приведено сравнение количества линейного фенилдодекана, полученного алкилированием бензола додеценом-1 на восьми различных цеолитах. В случае всех цеолитов выявлено протекание скелетной изомеризации. Обнаружение скелетной изомеризации представляет собой важную проблему, подлежащую рассмотрению, если необходимо получать алкилбензолы с высокой степенью линейности в диапазоне моющих средств. Стоит дополнительно отметить, что цеолит бета, который обычно используют при получении этилбензола и кумола, непригоден для получения LAB диапазона моющих средств вследствие его склонности к активированию скелетной изомеризации линейных олефинов до их алкилирования. Поскольку этилен и пропилен имеют только по одному изомеру, то и изомеризация двойной связи, и скелетная изомеризация в присутствии катализатора представляют собой дискуссионные вопросы, и по этой причине невозможно прогнозировать, что способ или катализатор для получения этилбензола или кумола будет обязательно распространяться на LAB.

Вторым различием между алкилированием длинноцепных линейных олефинов бензолом и алкилированием с целью получения этилбензола или кумола является число продуктов. Этилбензол и кумол являются индивидуальными химическими соединениями, тогда как LAB представляет собой смесь соединений, которая образуется вследствие того, что в длинноцепных линейных олефинах имеются различные положения для внедрения бензола. Как можно видеть из данных Янга в патенте США 4301317, молекулярные сита могут уменьшать или подавлять образование некоторых фенилалкановых изомеров. Это явление называется селективностью по форме и оно имеет место вследствие того, что молекулярное сито не обладает достаточным пространством для размещения образующейся молекулы. Поскольку требуемым в промышленности линейным алкилбензолам диапазона моющих средств, «LAB с низким содержанием 2-фенилового изомера» и «LAB с высоким содержанием 2-фенилового изомера», предоставляются относительно узкие окна в сопоставлении с 2-фенилалкановым содержимым, кислотный молекулярно-ситовой катализатор, который обладает хорошими характеристиками в отношении получения этилбензола или кумола, не может считаться приемлемым для получения промышленно пригодных LAB диапазона моющих средств.

Третий аспект, по которому алкилирование длинноцепных линейных олефинов бензолом отличается от алкилирования с целью получения этилбензола или кумола, заключается во влиянии отношения бензола к олефину. Процессы алкилирования для превращения этилена в этилбензол и пропилена в кумол протекают при значительно более низких отношениях бензола к олефину, чем процессы алкилирования для получения твердых моющих средств. Давно известно, что селективность по моноалкилату можно повысить до максимальной осуществлением процесса при высоких отношениях бензола к олефину. Высокие отношения бензола к олефину также подразумевают, что отношение бензола к моноалкилату является высоким и что чем выше массовая доля бензола относительно других ароматических соединений, тем выше выход моноалкилата. При получении этилбензола или кумола низкие отношения бензола к олефину можно использовать для сведения к минимуму потребления энергии, поскольку полиэтилбензол или полипропилбензол можно легко подвергнуть трансалкилированию с бензолом для получения желаемого продукта, этилбензола или кумола. В процессе алкилирования с целью получения моющих средств, где используют твердый аморфный фторированный алюмосиликатный катализатор, селективность по форме отсутствует из-за очень крупных пор, и единственный способ регулирования количества диалкилбензола заключается в использовании высоких отношений бензола к олефину. Превращение длинноцепных линейных диалкилбензолов снова в длинноцепные линейные моноалкилбензолы можно осуществить, но со значительно более низкой эффективностью, чем в случае этилбензола или кумола. Частично трансалкилирование протекает через деалкилирование с последующим алкилированием бензола. Когда трансалкилирование протекает по указанному маршруту, некоторая часть олефина подвергается скелетной изомеризации, что приводит к снижению общей линейности продукта.

Низкие отношения бензола к олефину также способствуют скелетной изомеризации линейных олефинов. Вследствие того, что скелетная изомеризация является мономолекулярной реакцией, а алкилирование представляет собой бимолекулярную реакцию, снижение отношения бензола к олефину приводит к эффективному повышению концентрации олефина, что обусловливает более быстрое повышение скорости скелетной изомеризации олефина по сравнению со скоростью алкилирования олефина. Таким образом, в процессах алкилирования с целью получения твердых моющих средств, сталкиваются с выбором, работать при высоких отношениях бензола к олефину и принимать высокую стоимость энергозатрат или вести поиск катализаторов с адекватной кислотностью, такой, чтобы скелетная изомеризация линейных олефинов протекала в минимальной степени.

Было обнаружено, что при внедрении некоторых редкоземельных элементов в суперполость цеолита повышается эффективность в отношении образования первичного продукта алкилирования. Средство для достижения увеличения количества редкоземельного элемента в структуре заключается в использовании фожазита с более низким отношением, а также разработанной методики внедрения редкоземельного элемента. Под низким отношением подразумевают указание на отношение диоксида кремния к оксиду алюминия.

Внедрение посредством обмена редкоземельного элемента в цеолит с низким отношением приводит к уменьшению геометрического пространства в суперполости, а также к снижению кислотности вследствие увеличения количества каркасного алюминия при низких отношениях. Уменьшенное пространство и кислотность в значительной степени подавляют маршруты изомеризации и крекинга, тогда как маршрут первичного алкилирования не подвергается воздействию. Это обеспечивает увеличение образования продукта посредством уменьшения вклада нежелательных побочных реакций, имеющих место. Одним из положительных эффектов нового катализатора является обеспечение высокой линейности алкилбензола, предназначенного для использования с целью получения моющих средств. В противоположность тому, что можно было ожидать, обнаружено, что встраивание или сохранение некоторых щелочных или щелочноземельных катионов катализатора значительно улучшает показатели последнего. Особенно это относится к области характеристик, касающихся линейности алкилбензола и сохранения линейности при повышенных рабочих температурах. Настоящее изобретение направлено на получение продукта с линейностью по меньшей мере 90%.

Настоящее изобретение включает в себя новый катализатор алкилирования ароматических соединений, содержащий цеолит с мольным отношением диоксида кремния к оксиду алюминия меньше 8 и редкоземельный элемент, внедренный в цеолитную решетку. Мольное отношение диоксида кремния к оксиду алюминия составляет предпочтительно меньше 6 и, более предпочтительно, меньше 5,6. Катализатор может быть цеолитом типа Y с низким мольным отношением диоксида кремния к оксиду алюминия, цеолитом типа Х или цеолитом со сросшимися кристаллами EMT/FAU.

Катализатор формируют с использованием цеолита Y или цеолита Х и модифицируют щелочным или щелочноземельным элементом или азотистым соединением, как например, натрием, барием, аммиаком или амином, с целью регулирования кислотности. Затем катализатор подвергают ионному обмену с редкоземельным элементом для удаления части щелочных или щелочноземельных элементов и обеспечения наличия более крупных ионов в цеолитных полостях. Катализатор может быть в форме экструдатов или шариков. Данный катализатор можно приготовить, сначала подвергая цеолитный порошок обмену с редкоземельным элементом, а затем формуя цеолит в цилиндрические гранулы или шарики. Альтернативный вариант заключается в формовании цеолита в цилиндрические гранулы или шарики, а затем осуществлении обмена с редкоземельным элементом.

Если катализатор представляет собой цеолит типа Y, мольное отношение диоксида кремния к оксиду алюминия составляет от 2,8 до 8, и предпочтительно от 3 до 6, а если катализатор представляет собой цеолит типа X, мольное отношение диоксида кремния к оксиду алюминия составляет от 2 до 2,8.

Катализатор включает в себя редкоземельный элемент, который внедряется в суперполости цеолита для обеспечения некоторого пространственного ограничения. Суперполости представляют собой большие, по сравнению с порами, полости в цеолитах, которые обычно имеют диаметр более 1 нм. Суперполости иногда являются полостями, образованными пересечением различных пор в цеолите. Они представляет собой область, в которой существует меньше пространственных затруднений для некоторых каталитических реакций по сравнению с порами. Это ограничивает протекание нежелательных побочных реакций. Редкоземельные элементы, которые можно использовать, включают в себя, по меньшей мере, один из нижеследующих элементов: скандий (Sc), иттрий (Y), лантан (La), церий (Се), празеодим (Рг), неодим (Nd), прометий (Pm), самарий (Sm), европий (Eu), гадолиний (Gd), тербий (Tb), диспрозий (Dy), гольмий (Но), эрбий (Er), туллий (Tm), иттербий (Yb) и лютеций (Lu). Предпочтительные редкоземельные элементы включают в себя по меньшей мере один из элементов: иттрий (Y), лантан (La), церий (Се), празеодим (Pr), неодим (Nd), гадолиний (Gd), диспрозий (Dy), эрбий (Er) и иттербий (Yb).

Редкоземельный элемент подвергают катионному обмену с цеолитом в достаточной степени, при этом мольное отношение редкоземельного элемента к алюминию составляет от 0,51 до 1,2. Катализатор дополнительно подвергают катионному обмену с катионом щелочного, щелочноземельного элемента или азотистого соединения.

В состав катализатора может дополнительно входить связующее, при этом связующее содержит оксид алюминия, диоксид кремния, силикаты магния, диоксид циркония и их смеси. Связующее может также содержать природные или синтетические глины, которые состоят из различных оксидов металлов. Связующее придает катализатору прочность при истирании в ходе эксплуатации для повышения его физической долговечности.

В одном из вариантов осуществления изобретения катализатор является цеолитом типа Х с мольной долей оксида алюминия меньше 2,8. Редкоземельный элемент внедряется в цеолитную решетку. Редкоземельные элементы включают в себя иттрий (Y), лантан (La), церий (Ce), празеодим (Pr), неодим (Nd), европий (Eu), гадолиний (Gd), тербий (Tb), диспрозий (Dy), гольмий (Ho), эрбий (Er), туллий (Tm), иттербий (Yb) и лютеций (Lu). Предпочтительные редкоземельные элементы включают в себя иттрий (Y), лантан (La), церий (Ce), празеодим (Pr), неодим (Nd), гадолиний (Gd), диспрозий (Dy), эрбий (Er) и иттербий (Yb). Редкоземельные элементы способствуют созданию пространственных затруднений внутри цеолитных пор и модифицированию кислотности цеолита типа Х с целью снижения кислотности от сильной до умеренной. Предпочтительно, мольное отношение диоксида кремния к оксиду алюминия составляет меньше 2,8, и более предпочтительно, меньше 2,5, с наиболее предпочтительным отношением от 1 до 2,4.

Катализатор содержит редкоземельные элементы, обмененные в такой степени, что мольное отношение редкоземельных элементов к алюминию в катализаторе находится в диапазоне от 0,51 до 1,2. Остальную часть катионного обмена для регулирования кислотности осуществляют с использованием щелочных или щелочноземельных элементов.

В процессе алкилирования с целью получения моющих средств сохранение линейности алкильной группы является важным в отношении качества моющих средств, производимых из алкилароматических соединений. Было обнаружено, что внедрение некоторых щелочных или щелочноземельных элементов в катализатор приводило к улучшению его показателей в отношении сохранения линейности алкильной группы, не оказывая неблагоприятного влияния на активность. Результаты испытаний в процессе алкилирования в присутствии катализатора, подвергнутого обмену с редкоземельным элементом, демонстрируют высокую степень линейности продукта во всем широком диапазоне рабочих температур, как показано на фиг.1.

Способ получения моноалкилированного ароматического соединения включает в себя: пропускание ароматического сырья и олефинового соединения в реактор алкилирования. В реакторе алкилирования находится катализатор алкилирования, который содержит цеолит с мольным отношением диоксида кремния к оксиду алюминия меньше 8 и имеет в своем составе редкоземельный элемент, внедренный в цеолитную решетку. В реакторе формируется выходящий поток, содержащий моноалкилированное ароматическое соединение, который подают на установку разделения. На установке разделения отделяют моноалкилированное ароматическое соединение и формируют поток ароматических соединений и поток непродуктивных алкилированных ароматических соединений. Поток непродуктивных алкилированных ароматических соединений, как правило, содержит диалкилированные ароматические соединения и может подаваться в реактор трансалкилирования для повышения выхода продукта.

Ароматические соединения и олефины подвергаются взаимодействию в условиях алкилирования в присутствии твердого катализатора алкилирования. Условия алкилирования обычно включают в себя температуру в диапазоне от 80°С до 200°С, наиболее обычно около значения, не превышающего 175°С, например, от 100°С до 160°С. Как правило, по мере старения катализатора температуру алкилирования повышают для поддержания требуемой активности. Алкилирование является экзотермической реакцией и, следовательно, в по существу адиабатическом реакторе выходящий поток находится при более высокой температуре, чем поток сырья. По существу адиабатический реактор представляет собой реактор, в котором превышение температуры выходящего потока над температурой сырья обусловлено, по меньшей мере, 75 процентами тепла, выделяемого при протекании реакций в реакционной зоне. Предпочтительным ароматическим соединением является бензол, а предпочтительные олефины представляют собой линейные альфа-олефины, содержащие от 8 до 20 углеродных атомов. В ходе процесса алкилирования катализатор дезактивируется, и температуре позволяют повышаться с целью компенсации дезактивации катализатора. По мере дезактивации и повышения температуры степень линейности продукта уменьшается. Настоящий катализатор обеспечивает сведение к минимуму изменений в линейности продукта на протяжении срока службы катализатора и продление эффективного срока службы катализатора, поддерживая повышенную степень линейности продукта в продолжение процесса таким образом, что с увеличением температуры по-прежнему сохраняется высокая степень линейности по сравнению с продуктами в присутствии катализаторов предшествующего уровня техники.

Температуру в зоне реакции поддерживают в соответствующем диапазоне обеспечением большого избытка ароматического соединения, подаваемого в зону реакции для поглощения тепла. Поскольку алифатическое сырье содержит парафины, последние также служат средой для поглощения тепла экзотермических реакций. Высокие температуры, имеющие место как результат протекания экзотермических реакций в ходе алкилирования, могут вызывать проявление неблагоприятных эффектов не только в отношении дезактивации катализатора, но и также в отношении снижения качества продукта, особенно появление скелетной изомеризации, и, в частности, скелетной изомеризации олефина.

Реактор алкилирования, как правило, представляет собой реактор с неподвижным слоем катализатора, в котором поток реагентов проходит через катализатор по мере прохождения потока реагентов через реактор. Катализатор можно регенерировать в реакторе алкилирования для удаления углеродистых отложений при отключении реактора от основной линии.

Реактор алкилирования может также иметь в своем составе ряд реакторов с промежуточными холодильниками между ними для отвода тепла и поддержания рабочего режима в требуемом температурном диапазоне.

В одном из вариантов осуществления изобретения катализатор в настоящем способе проведения реакции алкилирования представляет собой цеолит типа Х с мольным отношением диоксида кремния к оксиду алюминия меньше 2,8, и при этом цеолит содержит редкоземельный элемент, внедренный в цеолитную решетку. Редкоземельные элементы включают в себя, по меньшей мере, один элемент из группы, содержащей: иттрий (Y), лантан (La), церий (Ce), празеодим (Pr), неодим (Nd), европий (Eu), гадолиний (Gd), тербий (Tb), диспрозий (Dy), гольмий (Но), эрбий (Er), туллий (Tm), иттербий (Yb) и лютеций (Lu).

Способ алкилирования с новым катализатором также может включать в себя добавление воды в реактор. Вода в реакторе адсорбируется на катализаторе в ходе реакции и содержится в количестве от 0,5 до 6 массовых процентов в расчете на общую массу катализатора. Предпочтительное количество воды, адсорбированной на катализаторе, составляет от 1 до 3 массовых процентов в расчете на общую массу катализатора. Количество воды является небольшим и поддерживается на уровне ниже 1000 ч/млн в расчете на массу сырья, в котором объединены ароматическое соединение и олефин, подаваемые в реактор алкилирования. Предпочтительно, количество воды составляет меньше 900 ч/млн в расчете на массу объединенного сырья, поступающего в реактор.

Способ алкилирования с целью получения моющих средств предпочтительно осуществляют в жидкой фазе. Для поддержания реагентов в жидкой фазе реактор эксплуатируют при давлении от 1300 до 7000 кПа, при этом предпочтительное рабочее давление составляет от 2500 до 4500 кПа.

В альтернативном варианте осуществления изобретения способ алкилирования бензола включает в себя пропускание ароматического сырья и олефинового соединения в реактор алкилирования. В реакторе алкилирования имеется катализатор алкилирования, содержащий цеолит типа Y или X, имеющий в своем составе более 16,5% масс. редкоземельного элемента, при этом остальное составляют катионы щелочного, щелочноземельного элемента или азотистого соединения, внедренные в цеолитную решетку. Выбор редкоземельных элементов является таким, как указано выше. В предпочтительном рабочем режиме катализатор характеризуется мольным отношением диоксида кремния к оксиду алюминия от 3 до 6.

Эксперименты осуществляли при условии, что катализатор А представлял собой катализатор настоящего изобретения, а катализаторы В, С, D и Е были приготовлены для сравнительных целей. Катализатор А получали способом обмена материала Y-54 с редкоземельным элементом в виде 0,3 М раствора редкоземельного элемента, приготовленного из исходного раствора редкоземельного компонента, полученного из фирмы Moly Corp., при 75-80°С в течение 2 часов. Для обмена используют 1,0 г раствора редкоземельного элемента на грамм порошка Y-54 в расчете на форму, в которой он был получен. По завершении обмена редкоземельного элемента взвесь фильтруют в вакууме и полученный на фильтре осадок промывают 10 граммами деионизированной воды на грамм порошка. Отфильтрованный материал сушат и затем обрабатывают 50%-ным паром при 550°С в течение 1,5 часов. Обработанный паром порошок, подвергнутый обмену с редкоземельным элементом, подвергают обмену с использованием второго раствора редкоземельного элемента и промывают водой после той же процедуры, что и описана выше. Порошок формуют в катализатор в виде цилиндрических гранул с диаметром 1/16” (0,16 см), состоящих из 80% масс. цеолита и 20% масс. связующего в расчете на нелетучую основу.

Катализаторы В, С, D и Е получают в результате той же процедуры, что использовали для приготовления катализатора А, за исключением того, что не осуществляют второй операции обмена с редкоземельным элементом. Вместо этого выполняют стадию обмена разных степеней на аммоний, следующую за стадией обработки паром, с целью получения конечного порошка с различным содержанием редкоземельного элемента и натрия. Обмен на аммоний обычно проводят при 70°С в течение периода времени от 1 до 2 часов с использованием раствора NH4NO3 концентрации 10% масс.

Катализатор испытывают в проточном реакторе вытеснения, работающем при температурах на входе от 95 до 130°С. Условия испытания включают в себя мольное отношение бензола к олефину в сырье, равное 30, давление 500 фунт/кв. дюйм, а величина LHSV относительно катализатора составляет 3,75 ч-1. Реакцию проводят в условиях жидкой фазы. Степени превращения олефина составляют 100% или близко к 100% на основании расчетов бромного числа сырья и продукта. Состав продукта анализируют методом газовой хроматографии. Степень линейности продукта представлена в общем виде на фиг.1. Чувствительность степени линейности продукта к температуре показана на фиг.1 и приведена также в таблице наряду со свойствами цеолита. Полученные данные демонстрируют, что степень линейности продукта и чувствительность степени линейности продукта к температурам являются функциями содержания редкоземельного элемента и натрия. Как показано в таблице, катализатор А содержит более 16,5% масс. редкоземельного элемента и характеризуется более высоким содержанием натрия. Он демонстрирует более высокую степень линейности продукта, которая не чувствительна к изменениям температуры. Вероятно, данный катализатор способен работать во всем широком диапазоне температур без последующих изменений в степени линейности продукта. Кроме того, поскольку катализатор дезактивируется с течением времени, рабочую температуру необходимо регулировать в направлении повышения для компенсации снижения активности. В случае катализатора А можно достигать цели сохранения активности посредством повышения рабочей температуры без потери линейности продукта.

Поскольку изобретение было описано при помощи тех данных, что в настоящее время рассматриваются в качестве предпочтительных вариантов осуществления, следует понимать, что изобретение не ограничивается раскрытыми вариантами осуществления изобретения, а предназначено для охвата различных модификаций и эквивалентных схем, включенных в объем прилагаемой формулы изобретения.

Изобретение относится к способу получения моноалкилированного ароматического соединения, в котором: ароматическое сырье и олефиновое соединение пропускают в реактор алкилирования, при этом реактор алкилирования включает в себя катализатор, содержащий цеолит с мольным отношением диоксида кремния к оксиду алюминия меньше 8, и редкоземельный элемент, внедренный в цеолитную решетку, причем количество редкоземельного элемента составляет более 16,5 мас.% в расчете на цеолит, а остальное составляют катионы щелочных, щелочноземельных элементов, соединений азота или их смеси, и редкоземельные элементы вовлечены в обмен в такой степени, что молярное отношение редкоземельного элемента к алюминию находится в интервале 0,51-1,2, а остальные катионообменные ионы составляют катионы, выбранные из группы, состоящей из щелочных, щелочноземельных элементов, соединений азота или их смеси, формируя таким образом выходящий поток. Выходящий поток направляют на операцию разделения, формируя таким образом поток ароматических соединений, поток продуктов, содержащий моноалкилированное ароматическое соединение, и поток непродуктивных алкилированных ароматических соединений. Предлагаемый способ позволяет повысить качества алкилбензола посредством увеличения линейности алкилбензола. 8 з.п. ф-лы, 1 табл., 1 ил.

1. Способ получения моноалкилированного ароматического соединения, в котором:

ароматическое сырье и олефиновое соединение пропускают в реактор алкилирования, при этом реактор алкилирования включает в себя катализатор, содержащий цеолит с мольным отношением диоксида кремния к оксиду алюминия меньше 8, и редкоземельный элемент, внедренный в цеолитную решетку, причем количество редкоземельного элемента составляет более 16,5 мас. % в расчете на цеолит, а остальное составляют катионы щелочных, щелочноземельных элементов, соединений азота или их смеси, и редкоземельные элементы вовлечены в обмен в такой степени, что молярное отношение редкоземельного элемента к алюминию находится в интервале 0,51-1,2, а остальные катионообменные ионы составляют катионы, выбранные из группы, состоящей из щелочных, щелочноземельных элементов, соединений азота или их смеси, формируя таким образом выходящий поток;

выходящий поток направляют на операцию разделения, формируя таким образом поток ароматических соединений, поток продуктов, содержащий моноалкилированное ароматическое соединение, и поток непродуктивных алкилированных ароматических соединений.

2. Способ по п. 1, дополнительно содержащий добавление воды в реактор алкилирования, при этом воду добавляют в количестве, необходимом для поддержания концентрации воды ниже 1000 ч/млн масс. в расчете на объединенное сырье, подаваемое в реактор алкилирования.

3. Способ по п. 1, дополнительно содержащий добавление воды в реактор алкилирования, в котором вода адсорбируется на катализаторе и ее содержание составляет от 0,5 до 6 мас. % в расчете на массу катализатора.

4. Способ по п. 1, в котором катализатор содержит:

цеолит типа Х с мольным отношением диоксида кремния к оксиду алюминия меньше 2,8; и

редкоземельный элемент, внедренный в цеолитную решетку, при этом редкоземельный элемент выбран из группы, состоящей из иттрия (Y), лантана (La), церия (Се), празеодима (Pr), неодима (Nd), европия (Eu), гадолиния (Gd), тербия (Tb), диспрозия (Dy), гольмия (Но), эрбия (Er), туллия (Tm), иттербия (Yb), лютеция (Lu) и их смесей.

5. Способ по п. 4, в котором катализатор содержит по меньшей мере один редкоземельный элемент, выбранный из группы, состоящей из иттрия (Y), лантана (La), церия (Се), празеодима (Pr), неодима (Nd), гадолиния (Gd), диспрозия (Dy), эрбия (Er), иттербия (Yb) и их смесей.

6. Способ по п. 1, в котором реактор алкилирования эксплуатируют при температуре от 80°С до 200°С

7. Способ по п. 1, в котором реактор алкилирования эксплуатируют при давлении от 1300 до 7000 кПа.

8. Способ по п. 1, в котором катализатор содержит:

низкомодульный цеолит типа Y с мольным отношением диоксида кремния к оксиду алюминия меньше 8; и

редкоземельный элемент, внедренный в цеолитную решетку, причем редкоземельный элемент выбран из группы, состоящей из иттрия (Y), лантана (La), церия (Се), празеодима (Pr), неодима (Nd), европия (Eu), гадолиния (Gd), тербия (Tb), диспрозия (Dy), гольмия (Но), эрбия (Er), туллия (Tm), иттербия (Yb), лютеция (Lu) и их смесей.

9. Способ по п. 8, в котором цеолит представляет собой цеолит типа Y с мольным отношением диоксида кремния к оксиду алюминия от 3 до 8.

| US 2008183025 A1, 31.07.2008 | |||

| US 20080161621 A1, 03.07.2008 | |||

| JP 58159430 A, 21.09.1983 | |||

| 1972 |

|

SU410004A1 | |

Авторы

Даты

2014-04-10—Публикация

2010-09-14—Подача