Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству для выравнивания плоских металлических заготовок, обеспечивающему выравнивание или центрирование плоских металлических заготовок, в частности слябов или плит, подаваемых в клеть прокатного стана.

Уровень техники

Используемое в настоящее время прокатное оборудование не всегда обеспечивает точное выравнивание подаваемых слябов или плит к моменту достижения ими рабочих валков клети прокатного стана. Указанный недостаток, как правило, имеют листопрокатные станы. В особенности это касается коротких слябов, т.е. слябов, имеющих большое отношение ширины к длине в частности, при небольшой толщине.

Традиционно сляб или плита продвигается для выравнивания к рабочим валкам с небольшой скоростью, которая меньше скорости прокатки, при этом рабочие валки установлены таким образом, что величина зазора между ними меньше требуемой для прокатки сляба или плиты. Сляб посредством подающих роликов продвигается вдоль подающего роликового стола по направлению к рабочим валкам, которые на данном этапе действуют в качестве выравнивающей опоры. После того как сляб был выровнен при контакте с рабочими валками, установленными с указанным зазором, за счет изменения направления вращения роликов на обратное сляб отводится назад на достаточное расстояние и затем с увеличенной скоростью вводится между рабочими валками для проведения операции прокатки. Рабочие валки, фактически, в то же время раздвигаются и зазор между ними увеличивается, достигая величины, требуемой для прохода сляба при прокатке.

Однако указанное техническое решение согласно известному уровню техники имеет следующие недостатки:

- возможное повреждение валков в результате ударного воздействия сляба, поскольку выравнивание или центрирование сляба обеспечивается в результате контакта с рабочими валками, разнесенными на определенное расстояние друг от друга;

- существенное увеличение общего времени, затраченного на изготовление прокатных изделий, поскольку требуется время на переналадку рабочих валков между проходами при прокатке сляба, а также требуется время на изменение положения сляба после контакта с задними рабочими валками на положение, необходимое для ускоренного и правильного введения сляба в рабочие валки для проведения операции прокатки.

Кроме того, в связи с тем, что короткие слябы из-за их небольшой длины и возможного выгибания не могут подаваться на вход клети прокатного стана посредством приводных роликов, операция центрирования слябов, входящих в клеть прокатного стана, является довольно проблематичной.

Таким образом, имеется необходимость в устройстве для выравнивания слябов, которое позволяет преодолеть вышеуказанные недостатки.

Раскрытие изобретения

Основная задача настоящего изобретения состоит в том, чтобы предложить устройство для выравнивания плоских металлических заготовок, эффективно выравнивающее или центрирующее плоские металлические заготовки, например слябы или плиты, и предотвращающее возможные повреждения рабочих валков, а также позволяющее сократить время, затрачиваемое на изготовление прокатных изделий.

Дополнительной задачей настоящего изобретения является обеспечение подачи в клеть прокатного стана коротких плоских металлических заготовок, которые в связи с малой длиной и выгибанием не могут подаваться на вход клети прокатного стана посредством приводных роликов.

В связи с вышесказанным, с целью решения перечисленных задач в настоящем изобретении предлагается устройство для выравнивания плоских металлических заготовок, обеспечивающее выравнивание плоских металлических заготовок, подаваемых в клеть прокатного стана, при этом устройство приспособлено для взаимодействия с продольным роликовым столом, расположенным ниже, по которому плоские металлические заготовки подаются к указанной клети прокатного стана, причем указанное устройство согласно п.1 формулы изобретения содержит:

- боковые центрирующие направляющие, обеспечивающие центрирование плоских металлических заготовок, подаваемых вдоль плоскости, определяемой указанным продольным роликовым столом,

подталкивающие элементы, способствующие продвижению плоских металлических заготовок по направлению к клети прокатного стана,

- первичные приводные механизмы для указанных подталкивающих элементов, причем каждый из первичных приводных механизмов приводит в действие соответствующий подталкивающий элемент, при этом указанный первичный приводной механизм и соответствующий подталкивающий элемент способны поворачиваться на соответствующей боковой центрирующей направляющей,

- вторичные приводные механизмы, являющиеся неотъемлемой частью боковых центрирующих направляющих, обеспечивающие поворот указанных первичных приводных механизмов и соответствующих подталкивающих элементов из положения покоя на указанной продольной плоскости в рабочее положение на указанной продольной плоскости, при этом первичные приводные механизмы приводят в действие соответствующие подталкивающие элементы для продвижения и выравнивания плоских металлических заготовок, приближающихся к клети прокатного стана.

Согласно второму аспекту настоящего изобретения предлагается способ выравнивания посредством вышеупомянутого устройства плоских металлических заготовок, подаваемых в клеть прокатного стана, при этом способ согласно п.12 формулы изобретения включает следующие этапы:

- центрирование посредством боковых центрирующих направляющих плоских металлических заготовок, подаваемых вдоль плоскости, определяемой продольным роликовым столом;

- поворот первичных приводных механизмов и соответствующих подталкивающих элементов посредством вторичных приводных механизмов из положения покоя на указанной продольной плоскости в рабочее положение на указанной продольной плоскости;

- приведение в действие подталкивающих элементов посредством указанных первичных приводных механизмов с целью продвижения и выравнивания плоских металлических заготовок, приближающихся к клети прокатного стана.

Устройство и способ согласно настоящему изобретению по сравнению с известным устройством и способом имеют ряд преимуществ, в частности:

- исключается ударное воздействие слябов на рабочие валки и, соответственно, предотвращаются возможные повреждения указанных рабочих валков, поскольку выравнивание слябов или плит производится не в результате столкновения с рабочими валками;

- исключаются этапы сближения и последующего отдаления друг от друга или разведения рабочих валков, в связи с чем не расходуется время на переналадку рабочих валков между проходами при прокатке;

- исключается этап обратного перемещения сляба из положения контакта с рабочими валками в требуемое положение для ускоренного и правильного введения в рабочие валки для проведения прокатки, в связи с чем сокращается время на подготовку сляба к прокатке и, следовательно, сокращается промежуток времени между последовательными проходами сляба при прокатке.

Зависимые пункты формулы изобретения относятся к предпочтительным вариантам осуществления изобретения.

Краткое описание чертежей

Дополнительные признаки и преимущества настоящего изобретения будут хорошо понятны из подробного описания предпочтительного, но не исключительного, варианта устройства для выравнивания слябов, представленного посредством неограничительного примера со ссылкой на прилагаемые чертежи.

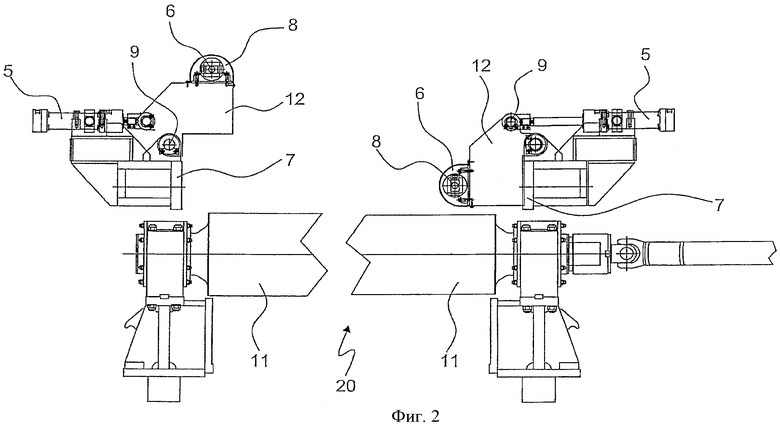

Фиг.1 - вид спереди устройства согласно изобретению.

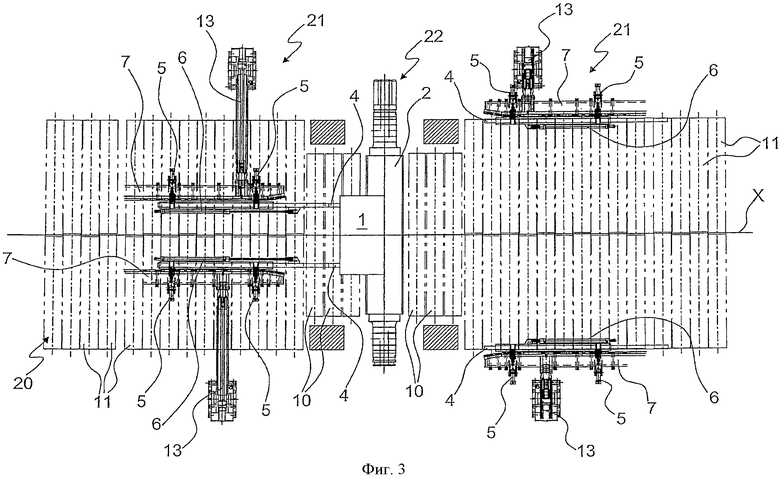

Фиг.2 - вид сбоку устройства согласно изобретению в положении покоя (слева) и в рабочем положении (справа).

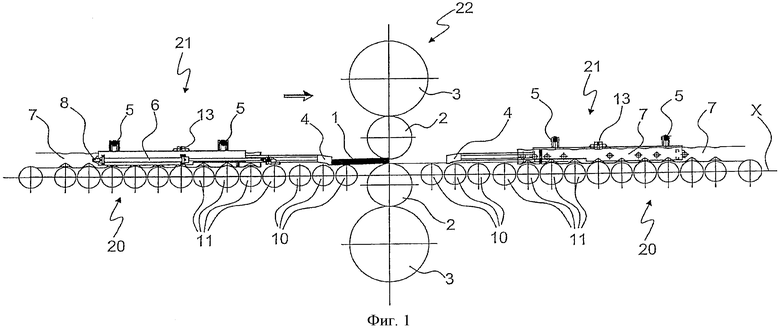

Фиг.3 - вид в плане устройства согласно изобретению.

Одинаковые элементы или компоненты обозначены на чертежах одинаковыми ссылочными позициями.

Подробное описание предпочтительного варианта осуществления изобретения

На чертежах представлен первый вариант устройства для выравнивания сляба, которое обозначено в целом позицией 21 и предназначено для выравнивания слябов, подаваемых в клеть прокатного стана. Указанное устройство также применимо для выравнивания плит.

Для обеспечения выравнивания сляба, подаваемого в клеть прокатного стана, сляб располагают так, чтобы его продольная ось была ортогональна осям рабочих валков клети прокатного стана. Таким образом, гарантируется, что при поступлении сляба в клеть прокатного стана, т.е. при контакте сляба с рабочими валками, передний край сляба будет находиться в той же плоскости, в которой лежат оси обоих рабочих валков клети прокатного стана.

Сляб, имеющий квадратную или прямоугольную форму, выравнивают так, чтобы ось сляба, входящего в клеть прокатного стана, была выровнена с осью X прокатки.

В соответствии с конструкцией, представленной на фиг.1, продольный роликовый стол 20 оснащен соответствующим приводом и содержит подающие ролики 11, обеспечивающие подачу сляба 1 к клети прокатного стана с установленными рабочими валками 2 и опорными валками 3. Устройство 21 согласно изобретению может быть установлено как на входе, так и на выходе клети 22 прокатного стана, если клеть прокатного стана является реверсивной (как показано на фиг.1 и фиг.3).

Устройство для выравнивания сляба, которое является задачей настоящего изобретения, установлено над продольным роликовым столом 20 и содержит:

- две боковые центрирующие направляющие 7 для сляба, подаваемого по продольному роликовому столу 20,

- два толкателя 4, причем каждый толкатель 4 устанавливают на соответствующей центрирующей направляющей 7,

- два первичных гидроцилиндра 6 или другие подходящие приводные механизмы, причем каждый из первичных гидроцилиндров 6 приводит в действие соответствующий толкатель 4,

- два линейных преобразователя 8, причем каждый из линейных преобразователей 8 регулирует соответствующий первичный гидроцилиндр 6, который, таким образом, может приводиться в действие и регулироваться независимо от другого первичного гидроцилиндра,

- по меньшей мере, два вторичных гидроцилиндра 5 или другие подходящие приводные механизмы, причем каждый вторичный гидроцилиндр 5 является неотъемлемой частью конструкции соответствующей центрирующей направляющей 7 и способен поворачивать соответствующую раму 12 вокруг оси поворота или шарнира 9, установленного на указанной конструкции, при этом рама 12 поддерживает блок, содержащий преобразователь 8, первичный гидроцилиндр 6 и толкатель 4.

Согласно предпочтительному варианту осуществления изобретения, представленному на фиг.1 и 3, устройство 21 содержит четыре вторичных гидроцилиндра 5, по два гидроцилиндра для каждой боковой центрирующей направляющей 7.

В качестве альтернативы гидроцилиндрам первичные и вторичные приводные механизмы могут представлять собой, например, пневмоцилиндры, реечные устройства или механические рычажные системы и т.д.

При приведении в действие указанных вторичных гидроцилиндров 5, так называемая сборка толкателей (содержащая раму 12, преобразователь 8, гидроцилиндр 6 и толкатель 4) из положения покоя, при котором она обращена вверх за счет поворота вверх вокруг оси поворота или шарнира 9 и полностью освобождает трассу роликового стола 20, ограничиваемую двумя указанными боковыми центрирующими направляющими 7, переводится в рабочее положение (справа на фиг.2), при котором указанная сборка толкателей повернута вниз вокруг оси поворота или шарнира 9 и занимает часть трассы роликового стола 20 между боковыми центрирующими направляющими 7, благодаря чему приведенные в действие толкатели 4 продвигают сляб 1 по направлению к клети 22 прокатного стана.

Вблизи клети 22 прокатного стана установлены подающие ролики 10, которые подводят продвигаемый толкателями 4 сляб 1 и вводят между рабочими валками 2.

Предпочтительно, чтобы в устройстве для выравнивания сляба положение боковых центрирующих направляющих 7, которыми, соответственно, снабжена сборка толкателей, могло варьироваться и изменяться согласно ширине сляба, который подлежит прокатке. Безусловно, в устройстве для выравнивания сляба согласно изобретению предусмотрены манипулирующие средства 13, обеспечивающие перемещение боковых центрирующих направляющих 7 в поперечном направлении относительно продольной оси подачи сляба или оси X прокатки с целью выполнения соответствующей корректировки расстояния между двумя центрирующими направляющими 7, необходимой для центрирования сляба заданной ширины.

Как показано в левой части фиг.1 и 3, сляб 1 подается по продольному роликовому столу 20 посредством роликов 11, которые являются приводными, и подача происходит благодаря трению, возникающему непосредственно между поверхностью роликов 11 и поверхностью сляба.

Альтернативно роликовый стол 20, к примеру, может содержать:

- абсолютно цилиндрические ролики 11, либо

- цилиндрические ролики 11, первая половина которых имеет первый заданный диаметр, а вторая половина которых имеет второй заданный диаметр меньше первого диаметра, указанные ролики 11 чередуются, вследствие чего подаваемый вдоль оси X прокатки сляб вихляет, и, соответственно, обеспечивается угловое смещение, либо

- ролики 11, имеющие форму усеченного конуса, которые чередуются, вследствие чего подаваемый вдоль оси X прокатки сляб вихляет, либо

- два ролика 11, установленные коаксиально на одной оси, иначе говоря, вместо одного ранее описанного ролика в данном случае устанавливают два ролика, длина каждого из которых равна примерно половине длины одного ранее описанного ролика, при этом ось указанных роликов наклонена к центру, в результате чего наружные концы роликов находятся несколько выше их центральной части, причем при перемещении сляба или плиты вперед левые ролики, по отношению к направлению прокатки, вращаются вокруг своей оси в направлении, противоположном направлению вращения правых роликов.

С помощью манипулирующих средств 13 центрирующие направляющие 7 располагают над роликовым столом 20 на расстоянии, требуемом для центрирования подаваемого сляба 1.

Когда сляб 1 приближается к концу участка роликового стола 20, ограничиваемого указанными центрирующими направляющими 7, приводятся в действие вторичные гидроцилиндры 5, которые поворачивают указанную сборку толкателей вниз (справа на фиг.2), вследствие чего сборка из положения покоя переходит в рабочее положение и занимает часть трассы роликового стола 20 между боковыми центрирующими направляющими 7.

В то же самое время приводятся в действие первичные гидроцилиндры 6, при этом шток соответствующего цилиндра 6 воздействует на толкатель 4 или выполняет функцию толкателя соответствующего цилиндра 6, обеспечивая превосходное выравнивание сляба 1 при продвижении к подающим роликам 10 до вхождения сляба в контакт с рабочими валками 2. Для улучшения регулировки двух гидроцилиндров 6 используются линейные преобразователи 8, обеспечивающие приведение в действие и регулировку указанных двух гидроцилиндров 6 независимо друг от друга.

После выравнивания сляба 1 и начала его прокатки в рабочих валках 2 толкатели 4 посредством соответствующих первичных гидроцилиндров 6 отводятся назад и занимают втянутое положение, приводятся в действие вторичные гидроцилиндры 5, обеспечивающие поворот сборки толкателей вверх (слева на фиг.2), вследствие чего сборка толкателей переходит из рабочего положения в положение покоя, полностью освобождая трассу роликового стола 20, ограничиваемую указанными двумя боковыми центрирующими направляющими 7, таким образом, центрирующие направляющие 7 находятся в состоянии готовности для проведения очередной операции центрирования следующего сляба.

Таким образом, благодаря устройству согласно изобретению не допускается введение между рабочими роликами 2 сляба с плохо выровненной передней кромкой относительно оси рабочих роликов (даже короткого сляба с большим отношением ширины к длине), в результате чего повышается качество обработки слябов, снижается производственный брак и рабочие ролики меньше повреждаются.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАН ДЛЯ РАСКАТКИ КОЛЕЦ | 1993 |

|

RU2042463C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СЛЯБА | 2009 |

|

RU2479367C2 |

| ПРОКАТНЫЙ СТАН ДЛЯ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2376085C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОЙ СТАЛЬНОЙ ПОЛОСЫ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2078625C1 |

| ЗАДНИЙ СТОЛ ПРОШИВНОГО СТАНА | 1995 |

|

RU2097156C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ БЕССЛИТКОВОЙ ПРОКАТКОЙ | 2011 |

|

RU2537629C2 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| ГЛАВНАЯ ЛИНИЯ СТАНА ВИНТОВОЙ ПРОКАТКИ | 2005 |

|

RU2308329C2 |

| ПЕЧЬ С РОЛИКОВЫМ ПОДОМ ДЛЯ НАГРЕВА И/ИЛИ ВЫРАВНИВАНИЯ ТЕМПЕРАТУРЫ ЗАГОТОВОК НЕПРЕРЫВНОЙ РАЗЛИВКИ ИЗ СТАЛИ ИЛИ СТАЛЬНЫХ СПЛАВОВ И СОДЕРЖАЩАЯ ТАКУЮ ПЕЧЬ СИСТЕМА ДЛЯ МНОГОРУЧЬЕВОЙ РАЗЛИВКИ | 2006 |

|

RU2387935C2 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

Изобретение предназначено для повышения точности выравнивания или центрирования слябов, подаваемых в клеть прокатного стана. Устройство содержит боковые центрирующие направляющие (7), обеспечивающие центрирование плоских металлических заготовок (1) на плоскости продольного роликового стола (20), подталкивающие элементы (4) для продвижения плоских металлических заготовок по направлению к клети (22) прокатного стана. Предотвращение повреждения рабочих валков, сокращение времени производства проката посредством точной подачи в клеть слябов, в особенности коротких, обеспечивается за счет того, что устройство имеет первичные приводные механизмы (6) для подталкивающих элементов (4), каждый из которых приводится в действие соответствующим первичным приводным механизмом (6), при этом первичный приводной механизм (6) и соответствующий подталкивающий элемент (4) установлены с возможностью поворота на соответствующей боковой центрирующей направляющей (7), и вторичные приводные механизмы (5) в виде неотъемлемой части боковых центрирующих направляющих (7), обеспечивающие поворот указанных первичных приводных механизмов (6) и соответствующих подталкивающих элементов (4) из положения покоя в рабочее положение. 3 н. и 9 з.п. ф-лы, 3 ил.

1. Устройство для выравнивания плоских металлических заготовок (1), подаваемых в клеть (22) прокатного стана, взаимодействующее с продольным роликовым столом (20), расположенным ниже, по которому плоские металлические заготовки (1) подаются к указанной клети (22) прокатного стана, содержащее боковые центрирующие направляющие (7), обеспечивающие центрирование плоских металлических заготовок (1), подаваемых вдоль плоскости, определяемой указанным продольным роликовым столом (20), подталкивающие элементы (4), предназначенные для продвижения плоских металлических заготовок (1) по направлению к клети (22) прокатного стана, первичные приводные механизмы (6) для указанных подталкивающих элементов (4), каждый из которых приводится в действие соответствующим первичным приводным механизмом (6), при этом указанный первичный приводной механизм (6) и соответствующий подталкивающий элемент (4) установлены с возможностью поворота на соответствующей боковой центрирующей направляющей (7), и вторичные приводные механизмы (5) в виде неотъемлемой части боковых центрирующих направляющих (7), обеспечивающие поворот указанных первичных приводных механизмов (6) и соответствующих подталкивающих элементов (4) из положения покоя на указанной продольной плоскости в рабочее положение на указанной продольной плоскости, при этом первичные приводные механизмы (6) выполнены с возможностью приведения в действие соответствующих подталкивающих элементов (4) для продвижения и выравнивания плоских металлических заготовок (1), приближающихся к клети (22) прокатного стана.

2. Устройство по п.1, отличающееся тем, что оно снабжено двумя боковыми центрирующими направляющими (7).

3. Устройство по п.2, отличающееся тем, что оно снабжено двумя линейными преобразователями (8), каждый из которых предназначен для регулировки соответствующего первичного приводного механизма (6), расположенного на одной из двух боковых центрирующих направляющих (7).

4. Устройство по п.2, отличающееся тем, что оно снабжено манипулирующими средствами (13), обеспечивающими перемещение боковых центрирующих направляющих (7) в поперечном направлении относительно оси (X) прокатки для выполнения соответствующей корректировки расстояния между двумя боковыми центрирующими направляющими (17), необходимой для центрирования сляба заданной ширины.

5. Устройство по п.1, отличающееся тем, что оно содержит, по меньшей мере, два указанных вторичных приводных механизма (5), по одному для каждой боковой центрирующей направляющей (7), каждый из которых является неотъемлемой частью соответствующей боковой центрирующей направляющей (7) и предназначен для поворота соответствующей рамы (12) вокруг шарнира (9), установленного на указанной конструкции, при этом рама (12) поддерживает блок, содержащий линейный преобразователь (8), первичный приводной механизм (6) и подталкивающий элемент (4).

6. Устройство по п.5, отличающееся тем, что оно снабжено четырьмя вторичными приводными механизмами (5), по два вторичных приводных механизма для каждой боковой центрирующей направляющей (7).

7. Устройство по п.1, отличающееся тем, что первичные приводные механизмы выполнены в виде первичных гидроцилиндров (6).

8. Устройство по п.1, отличающееся тем, что вторичные приводные механизмы выполнены в виде вторичных гидроцилиндров (5).

9. Устройство по п.7, отличающееся тем, что шток соответствующего первого гидроцилиндра (6) воздействует на толкатель (4) или выполняет функцию толкателя соответствующего первого гидроцилиндра (6).

10. Прокатный стан, содержащий клеть(22) и устройство (21) для выравнивания плоских металлических заготовок по любому из предшествующих пунктов, обеспечивающее выравнивание плоских металлических заготовок, подаваемых в клеть (22) прокатного стана, и установленное над продольным роликовым столом (20), вдоль которого продвигаются плоские металлические заготовки (1) по направлению к указанной клети (22) прокатного стана.

11. Прокатный стан по п.10, отличающийся тем, что устройство (21) для выравнивания плоских металлических заготовок может быть установлено на входе или на входе и на выходе клети (22) прокатного стана.

12. Способ выравнивания плоских металлических заготовок (1), подаваемых в клеть (22) прокатного стана, посредством устройства для выравнивания плоских металлических заготовок (1), взаимодействующего с расположенным ниже продольным роликовым столом (20), предназначенным для подачи плоских металлических заготовок в клеть прокатного стана, и содержащего боковые центрирующие направляющие (7), обеспечивающие центрирование плоских металлических заготовок, подаваемых вдоль плоскости, определяемой указанным продольным роликовым столом, подталкивающие элементы (4), предназначенные для продвижения плоских металлических заготовок по направлению к клети (22) прокатного стана, первичные приводные механизмы (6) для указанных подталкивающих элементов, каждый из которых приводится в действие соответствующим первичным приводным механизмом, при этом указанный первичный приводной механизм и соответствующий подталкивающий элемент установлены с возможностью поворота на соответствующей боковой центрирующей направляющей, и вторичные приводные механизмы (5) в виде неотъемлемой части боковых центрирующих направляющих, обеспечивающие поворот указанных первичных приводных механизмов и соответствующих подталкивающих элементов из положения покоя на указанной продольной плоскости в рабочее положение на указанной продольной плоскости, при этом первичными приводными механизмами приводят в действие соответствующие подталкивающие элементы для продвижения и выравнивания плоских металлических заготовок, приближающихся к клети прокатного стана, при этом способ включает следующие операции: центрирование посредством боковых центрирующих направляющих (7) плоских металлических заготовок (1), подаваемых вдоль плоскости, определяемой продольным роликовым столом (20), поворот первичных приводных механизмов (6) и соответствующих подталкивающих элементов (4) посредством вторичных приводных механизмов (5) из положения покоя на указанной продольной плоскости в рабочее положение на указанной продольной плоскости, приведение в действие подталкивающих элементов (4) посредством указанных первичных приводных механизмов (6) для продвижения и выравнивания плоских металлических заготовок (1), приближающихся к клети (22) прокатного стана.

| WO 9924186 A1, 20.05.1999 | |||

| Направляющее устройство полосового прокатного стана | 1980 |

|

SU858970A2 |

| Приспособление к ткацким станкам для смены челноков | 1940 |

|

SU64537A1 |

| РОЛИКОВОЕ ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО | 1992 |

|

RU2010639C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ЛИНЕЙКИ В КЛЕТИ СТАНА НОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 0 |

|

SU341545A1 |

Авторы

Даты

2014-04-10—Публикация

2011-05-02—Подача