Настоящее изобретение относится к пластиковому топливному баку (способу изготовления пластикового топливного бака), который снабжен перегородкой для снижения шума.

Топливные системы в транспортных средствах различных типов, как правило, содержат бак для хранения топлива, и этот бак, как правило, содержит, по меньшей мере, одно внутреннее вспомогательное приспособление. Одним конкретным случаем подобных вспомогательных приспособлений являются перегородки для снижения шума, назначение которых состоит в поглощении шума (шума, вызванного «плеском»), связанного с волнами, которые могут быть образованы внутри бака, когда транспортное средство быстро ускоряется, тормозит, поворачивает и т.д. Подобные перегородки также известны как «гасители колебаний топлива» в автомобильной отрасли.

В некоторых странах законодательство об охране окружающей среды сделало обязательным применение OBD-систем (то есть встроенных диагностических систем - On Board Diagnosis) для проверки герметичности топливных систем транспортных средств. Часто данные проверки предусматривают подвергание бака в течение некоторого времени воздействию давления ниже атмосферного. Следовательно, особенно в случае пластиковых баков, они должны быть выполнены с возможностью выдерживать данные давления ниже атмосферного.

Способ, описанный в заявке на патент США 2006/0207991, обеспечивает возможность решения данной проблемы посредством выполнения интерференционных секций, выступающих внутрь в топливный бак соответственно от верхней поверхности и нижней поверхности топливного бака и расположенных так, чтобы они были, по существу, противоположными друг другу с заданным интервалом между ними. В конкретном варианте осуществления данные секции отформованы в виде перегородок, которые также служат в качестве перегородок для подавления шума, вызванного колебаниями топлива. Однако такое решение имеет ряд недостатков:

- объем, занимаемый указанными перегородками, является довольно существенным и вызывает уменьшение внутреннего объема, доступного для топлива;

- оно увеличивает общую массу бака, при этом каждая перегородка имеет отчасти двойные стенки;

- оно не обеспечивает много возможностей в отношении формы и материала, поскольку данные перегородки отформованы как часть стенки бака.

Настоящее изобретение направлено на решение данных проблем посредством разработки способа, который обеспечивает возможность выполнения топливного бака как с перегородкой для снижения шума, так и с устройством для обеспечения стойкости к воздействию вакуума (давления ниже атмосферного), и это осуществляется простым и удобным для применения способом, без ограничения внутреннего объема бака или увеличения его массы.

Для достижения данной цели в соответствии с настоящим изобретением разработан пластиковый топливный бак, содержащий перегородку для снижения шума и интерференционные секции для устранения деформации бака в случае приложения давления ниже атмосферного к указанному баку, при этом интерференционные секции выступают внутрь в бак соответственно от его верхней поверхности и нижней поверхности и расположены так, что они находятся, по существу, напротив друг друга с заданным интервалом между ними, при этом одна из данных секций представляет собой часть фиксирующего приспособления, которое обеспечивает крепление перегородки к стенке бака.

Понимается, что выражение «топливный бак» означает герметичный бак, выполненный с возможностью хранения топлива при разных и меняющихся условиях использования и окружающей среды. Примером данного бака является бак, которым оснащены автомобили.

Топливный бак в соответствии с изобретением выполнен с пластиковой стенкой, как правило, имеющей внутреннюю поверхность на его вогнутой части и наружную поверхность на его выпуклой части.

Понимается, что термин «пластик» означает любой материал, содержащий, по меньшей мере, один синтетический полимер.

Пластик любого типа может быть пригодным. Особо пригодные пластики принадлежат к категории термопластов.

Понимается, что термин «термопласт» означает любой термопластичный полимер, включая термопластичные эластомеры, а также их смеси. Понимается, что термин «полимер» означает как гомополимеры, так и сополимеры (в особенности двухкомпонентные или трехкомпонентные сополимеры). Примерами подобных сополимеров являются, без ограничения, статистические сополимеры, линейные блок-сополимеры, другие блок-сополимеры и привитые сополимеры.

Термопластичный полимер или сополимер любого типа, температура плавления которого ниже температуры разложения, является пригодным. Синтетические термопласты, имеющие температурный интервал плавления с разбросом свыше, по меньшей мере, 10 градусов Цельсия, являются особенно пригодными. К примерам подобных материалов относятся те, которые имеют полидисперсность с точки зрения их молекулярной массы.

В частности, существует возможность использования полиолефинов, термопластичных сложных полиэфиров, поликетонов, полиамидов и их сополимеров. Смесь полимеров или сополимеров также может быть использована; аналогичным образом, также существует возможность использования смеси полимерных материалов с неорганическими, органическими и/или натуральными наполнителями, например, такими как графит, соли и другие неорганические производные соединения, натуральные или полимерные волокна, но возможные наполнители не ограничены вышеуказанными. Кроме того, существует возможность использования многослойных структур, состоящих из наложенных друг на друга и соединенных слоев, содержащих, по меньшей мере, один из полимеров или сополимеров, описанных выше.

Одним полимером, который часто используется, является полиэтилен. Отличные результаты были получены с полиэтиленом высокой плотности (HDPE).

Предпочтительно, если бак, для которого предназначен способ согласно изобретению, имеет многослойную структуру, содержащую, по меньшей мере, один термопластичный слой и, по меньшей мере, один дополнительный слой, который предпочтительно может быть образован из материала, который представляет собой барьер для жидкостей и/или газов.

Предпочтительно, характер и толщину барьерного слоя выбирают так, чтобы минимизировать проницаемость по отношению к жидкостям и газам, находящимся в контакте со стенкой бака. Предпочтительно, если в основе данного слоя лежит барьерный материал, то есть не проницаемая для топлива смола, например, такая как EVOH (частично гидролизованный сополимер этилена и винилацетата). В альтернативном варианте, бак может быть подвергнут обработке поверхности (фторированию или сульфированию) с целью придания ему непроницаемости по отношению к топливу.

Предпочтительны топливные баки на основе наружных слоев из полиэтилена высокой плотности с внутренним слоем из частично гидролизованного сополимера этилена и винилацетата.

Под «перегородкой» понимается, по существу, плоский компонент, предпочтительно пластина, которая может иметь любую форму и которая предпочтительно имеет отверстия, выполненные в ней для обеспечения возможности прохода топлива через нее.

Предпочтительно, если перегородка выполнена из пластика, и наиболее предпочтительно, если она основана на таком же пластике, как тот, из которого образована заготовка (и, следовательно, бак, который отформован из нее). Следовательно, она предпочтительно представляет собой перегородку, выполненную из полиэтилена высокой плотности (HDPE), который представляет собой материал, который является более дешевым, чем полиоксиметилен, показывает хорошую стойкость к воздействию топлива и обладает хорошей долговечностью (незначительным старением).

В альтернативном варианте перегородка может быть выполнена в виде одного целого с приспособлением для ее фиксации (которое будет подробно описано ниже), при этом в данном случае она предпочтительно выполнена из эластичного пластика, подобного полиацеталю, и, в частности, полиоксиметилена.

Термин «интерференционные секции» предназначен для обозначения двух рельефных частей в баке, которые имеют такие форму и размер, что они сопрягаются, когда давление ниже атмосферного приложено к баку, для предотвращения его сплющивания. Как правило, каждая из них имеет плоскую поверхность, и обе плоские поверхности входят в контакт друг с другом при приложении давления ниже атмосферного. Предпочтительно, если обе поверхности входят в контакт друг с другом на площади, составляющей, по меньшей мере, 10 см2, предпочтительно, по меньшей мере, 15 см2 и еще более предпочтительно, по меньшей мере, 20 см2. В состоянии покоя интервал (расстояние между данными поверхностями составляет несколько миллиметров (как правило, от 10 до 20 мм).

В соответствии с изобретением одна из данных секций представляет собой часть фиксирующего приспособления, которое обеспечивает крепление перегородки к стенке бака. Данное фиксирующее приспособление может представлять собой одно целое с перегородкой. Тем не менее, особенно в том случае, когда бак содержит несколько перегородок с разными геометрическими характеристиками (что часто имеет место, поскольку сечение бака обычно изменяется), предпочтительно изготавливать (и предпочтительно формовать из пластика) перегородку и приспособление для ее фиксации отдельно, так что указанное фиксирующее приспособление может быть стандартным (идентичным для всех перегородок). В этом случае фиксирующее приспособление предпочтительно выполнено из материала с хорошей эластичностью (подобного полиоксиметилену), в то время как перегородка предпочтительно выполнена из полиэтилена высокой плотности.

Данное фиксирующее приспособление может иметь любую форму при условии, что оно имеет поверхность, которая сопрягается с соответствующей поверхностью другой интерференционной секции. Брусок квадратного или круглого сечения дает хорошие результаты. В предпочтительном варианте осуществления он представляет собой полую деталь, которая содержит щель (предпочтительно вертикальную), в которую может быть вставлена перегородка. В данном варианте осуществления данная полая деталь имеет закрывающую пластину, которая служит в качестве одной из интерференционных секций и которая может быть отформована в виде единого целого с перегородкой. Предпочтительно, если указанные крышка и полая деталь (брусок) содержат средства, сопрягающиеся друг с другом так, что крышка может быть неподвижно прикреплена к бруску. Крюк на крышке, который соответствует щели (отверстию) соответствующей формы и размера, выполненной в бруске, обеспечивает хорошие результаты. Как правило, данная щель является горизонтальной.

Фиксирующее приспособление может быть прикреплено к стенке бака посредством сварки, обжимки заклепок или тому подобного. Тем не менее, одна технология, которая дает хорошие результаты, представляет собой технологию, описанную в патенте ЕР 875411, принадлежащем заявителю, и которая заключается в формовании рельефной части на стенке бака и в выполнении средств для взаимодействия с данной частью на фиксирующем приспособлении. Данные средства предпочтительно состоят из эластичных элементов/выступов, которые могут иметь любую форму. Предпочтительно, если рельефная часть на стенке бака имеет форму ласточкина хвоста, в то время как ножка фиксирующего приспособления имеет форму паукообразного зажима (то есть имеет эластичные выступающие части).

В соответствии с предпочтительным вариантом осуществления настоящего изобретения другая интерференционная секция (которая расположена напротив интерференционной секции на фиксирующем приспособлении) отформована в виде элемента, образующего одно целое со стенкой бака, предпочтительно посредством использования формы, имеющей соответствующую конфигурацию. Она предпочтительно имеет форму купола с плоской поверхностью. Данная поверхность предпочтительно больше, чем плоская поверхность другой интерференционной секции для получения более стабильного сопряжения между 2 компонентами. Данная поверхность предпочтительно, по меньшей мере, на 10% больше, даже более предпочтительно, по меньшей мере, на 15% больше и еще более предпочтительно, по меньшей мере, на 20% больше, чем другая поверхность.

Предпочтительно, если данная секция отформована вместе с верхней внутренней поверхностью бака (то есть вместе с «герметизирующим элементом» бака, когда он установлен в заданном положении в транспортном средстве), в то время как перегородка прикреплена к нижней внутренней поверхности бака посредством использования фиксирующего приспособления.

Для решения проблемы закрепления перегородки внутри бака без необходимости выполнения отверстия/выреза в нем, указанная перегородка может быть введена в бак одновременно с его изготовлением посредством экструзии трубчатой заготовки вокруг подобной перегородки, последующего выдувного формования заготовки и крепления перегородки к данной заготовке.

Понимается, что термин «заготовка» означает преформу одной детали, как правило, экструдированную и, как правило, имеющую, по существу, трубчатую форму, которая предназначена для образования стенки бака после формования, то есть после операции, которая состоит в формовании заготовки, которая находится в расплавленном состоянии, с приданием ей требуемых форм и размеров посредством использования формы для получения бака. Трубчатая заготовка в конце концов может быть разрезана на 2 половины, которые затем расплющивают так, чтобы они образовывали листы, которые затем подвергают формованию посредством использования формы, содержащей 2 наружные полости и один внутренний сердечник. В данном варианте осуществления сердечник может быть использован для фиксации перегородки (посредством компонента для ее фиксации), например, посредством сварки или обжимки заклепок.

В случае варианта осуществления, описанного выше, в соответствии с которым рельефная часть отформована на стенке бака, а средства для взаимодействия с данной частью предусмотрены на фиксирующем приспособлении, перегородку и компонент для ее фиксации, тем не менее, закрепляют на стенке бака после формования указанного бака (поскольку рельефная часть должна быть твердой). Вышеуказанные приспособления в виде ласточкина хвоста/паукообразных зажимов обеспечивают возможность легкой фиксации их просто посредством вдвигания зажима внутрь элемента в виде ласточкина хвоста. В данном варианте осуществления перегородку и приспособление для ее фиксации (которые предпочтительно предварительно собраны вместе) вставляют в бак через отверстие в его стенке, которое предпочтительно уже имеется в указанном баке, например, через отверстие, выполненное для вставки модуля для подачи топлива (Fuel Delivery Module - FDM).

Настоящее изобретение также относится к способу изготовления пластикового топливного бака, содержащего перегородку для снижения шума и интерференционные секции для устранения деформации бака в случае приложения давления ниже атмосферного к указанному баку, при этом интерференционные секции выступают внутрь в бак соответственно от его верхней поверхности и нижней поверхности и расположены так, что они находятся, по существу, напротив друг друга с заданным интервалом между ними, при этом указанный способ включает следующие этапы:

- заготовке придают форму топливного бака посредством использования формы с двумя полостями: одной, предназначенной для нижней части бака и включающей в себя приспособление, которое обеспечивает формование элемента в виде ласточкина хвоста за одно целое с указанной частью, и одной, предназначенной для верхней части бака и включающей в себя приспособление, которое обеспечивает формование верхней интерференционной секции за одно целое со стенкой бака;

- обеспечивают возможность охлаждения и затвердевания отформованного бака;

- обеспечивают фиксирующий брусок, содержащий щель и ножку с паукообразным зажимом;

- перегородку вставляют в щель бруска, и крышку, которая может быть выполнена в виде одного целого с указанной перегородкой, закрепляют на указанном бруске для получения нижней интерференционной секции;

- узел перегородка/фиксирующий брус/крышка вставляют через отверстие в бак, и паукообразный зажим фиксирующего бруска вставляют в элемент в виде ласточкина хвоста.

В данном способе бак предпочтительно формуют посредством:

выдувного формования, то есть посредством расширения разрезанной заготовки и поджима ее к полостям формы посредством использования текучей среды под давлением (как описано в заявке на Европейский патент 1110697, содержание которой в данном отношении включено в настоящую заявку путем ссылки);

термоформования заготовки, то есть посредством поджима последней к полостям формы, например посредством обеспечения всасывания (создания вакуума) за указанными полостями.

Предпочтительно бак формуют посредством выдувного формования, если требуется, посредством создания вакуума за полостями формы (для поджима заготовки к ним, когда форма открыта). Это обусловлено тем, что термоформование, как правило, предусматривает нагрев формы до температуры, близкой к температуре обработки пластика, для обеспечения возможности выполнения деформаций в находящихся глубоко местах (например, в углах бака, где заготовка сильно растянута). Это приводит к длительностям циклов, которые более продолжительны, чем в случае выдувного формования, при котором данное ограничение отсутствует.

Задача фиг.1-3 состоит в том, чтобы проиллюстрировать некоторые конкретные аспекты изобретения, при этом отсутствует желание ограничить его объем каким-либо образом.

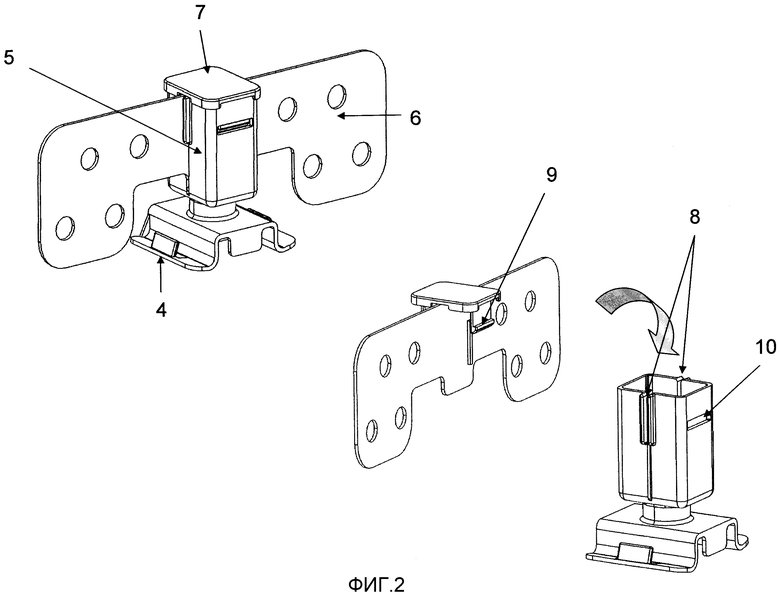

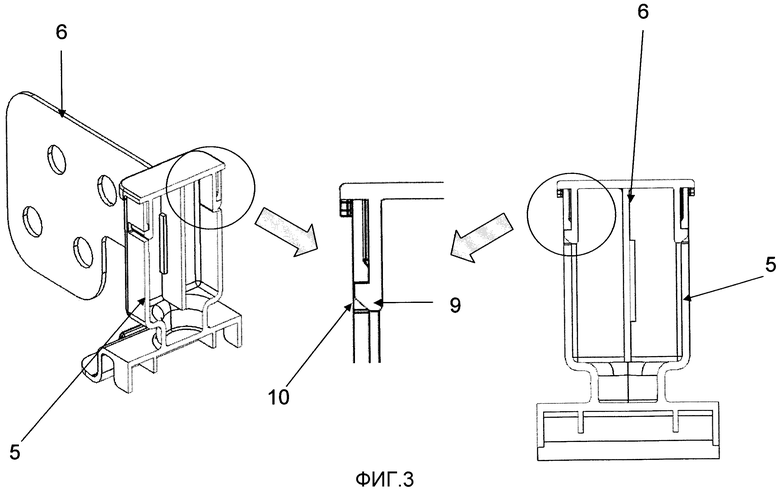

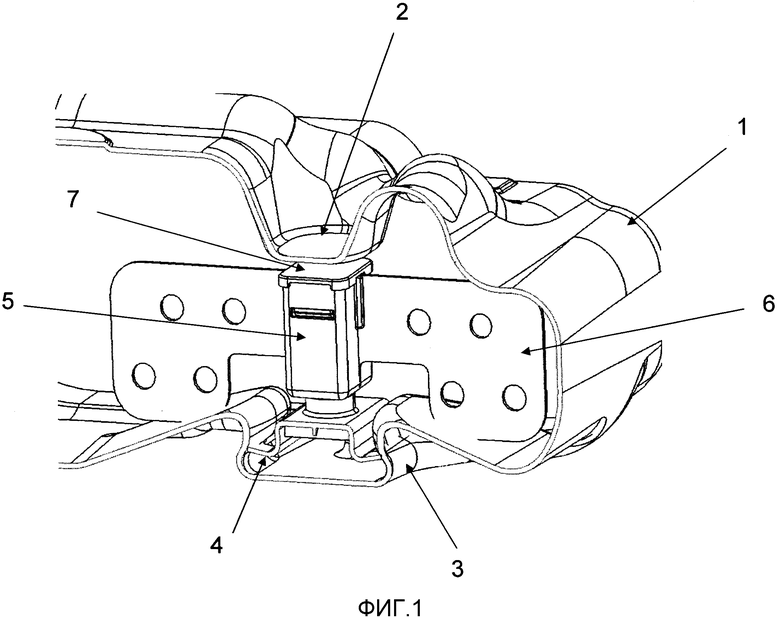

Фиг.1 показывает разрез топливного бака, в котором перегородка была закреплена посредством использования полого бруска. Фиг.2 показывает, каким образом собраны перегородка и брусок, и фиг.3 подробно показывает, как крышка, отформованная за одно целое с перегородкой, закреплена на бруске.

Фиг.1 показывает пластиковый топливный бак (1), который был отформован вместе с первой интерференционной секцией (2) и с элементом (3) в виде ласточкина хвоста, расположенным напротив нее. В данный элемент в виде ласточкина хвоста вставлен паукообразный зажим (4), который отформован вместе с ножкой полого фиксирующего бруска (5), который обеспечивает крепление перегородки (6) к нижней части бака (1). Данная перегородка содержит крышку, которая имеет плоскую поверхность (7), служащую в качестве второй интерференционной секции. Компоненты показаны в состоянии покоя (без давления ниже атмосферного, приложенного к баку), и, следовательно, существует небольшой промежуток между обеими интерференционными секциями (2, 7).

Фиг.2 показывает как перегородку (6) вставляют в вертикальную щель (8) полого фиксирующего бруска (5), и фиг.3 подробно показывает как крюк (9), образованный крышкой, вставляется во вторую горизонтальную щель (10) в бруске (5).

В показанном варианте осуществления:

- перегородка (6) и крышка (7) выполнены из полиэтилена высокой плотности, а фиксирующий брусок(5) выполнен из полиоксиметилена; и

- верхняя интерференционная поверхность (2) имеет площадь, составляющую приблизительно 27,6 см2, в то время как нижняя поверхность (7) имеет площадь, составляющую приблизительно 22,3 см2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИКОВЫЙ ТОПЛИВНЫЙ БАК С УЛУЧШЕННЫМ СОПРОТИВЛЕНИЕМ ПОЛЗУЧЕСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2524759C2 |

| ШУМОПОДАВЛЯЮЩАЯ ПЕРЕГОРОДКА И ПЛАСТИКОВЫЙ ТОПЛИВНЫЙ БАК, СОДЕРЖАЩИЙ ТАКУЮ ПЕРЕГОРОДКУ | 2009 |

|

RU2493978C2 |

| СПОСОБ И ОБОРУДОВАНИЕ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВОЙ ПОЛОЙ ДЕТАЛИ ИЗ ДВУХ ЛИСТОВ | 2011 |

|

RU2562489C2 |

| ТОПЛИВНЫЙ БАК С ПОВЫШЕННЫМ СОПРОТИВЛЕНИЕМ ПОЛЗУЧЕСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2581888C2 |

| ПРИЕМНИК ДЛЯ ТЕКУЧЕЙ СРЕДЫ | 2011 |

|

RU2567624C2 |

| СПОСОБ ВЫДУВНОГО ФОРМОВАНИЯ ИЗ ДВУХ ПЛАСТИН ПОЛЫХ ЕМКОСТЕЙ С ИСПОЛЬЗОВАНИЕМ ВСПОМОГАТЕЛЬНОЙ ПОЗИТИВНОЙ ФОРМЫ | 2013 |

|

RU2589162C2 |

| ВАННА К УСТАНОВКЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛИРОВАННОГО СТЕКЛА | 1969 |

|

SU239879A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВОГО ИЗДЕЛИЯ И ФОРМА ДЛЯ ФОРМОВАНИЯ С РАЗДУВОМ | 2010 |

|

RU2507068C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНОГО БАКА | 2010 |

|

RU2525542C2 |

| СПОСОБ ВЫДУВНОГО ФОРМОВАНИЯ КОРПУСА ПОЛОГО БАКА С ВСТРОЕННЫМИ ВНУТРИ КОМПОНЕНТАМИ И УСТРОЙСТВО МАТРИЦ ПРЕДВАРИТЕЛЬНОГО ФОРМОВАНИЯ | 2009 |

|

RU2494867C2 |

Изобретения относятся к пластиковому топливному баку. Пластиковый топливный бак содержит перегородку для снижения шума и интерференционные секции для устранения деформации бака в случае приложения давления ниже атмосферного к указанному баку. Интерференционные секции выступают внутрь в бак соответственно от его верхней поверхности и нижней поверхности и расположены так, что они находятся, по существу, напротив друг друга с заданным интервалом между ними. Одна из данных секций представляет собой часть фиксирующего бруска, который обеспечивает крепление перегородки к стенке бака. Указанный фиксирующий брусок выполнен с возможностью фиксации на стенке бака. Способ изготовления пластикового топливного бака заключается в том, что заготовке придается форма топливного бака, обеспечивается возможность охлаждения и затвердевания отформованного бака, обеспечивается фиксирующий брусок, содержащий щель и ножку с паукообразным зажимом. Затем перегородку вставляют в щель фиксирующего бруска, вставляют через отверстие в бак узел, содержащий перегородку, фиксирующий брусок и крышку, и паукообразный зажим фиксирующего бруска вставляют в элемент в виде ласточкина хвоста. Достигается снижение шума и обеспечение стойкости к воздействию вакуума. 2 н. и 8 з.п. ф-лы, 3 ил.

1. Пластиковый топливный бак, содержащий перегородку для снижения шума и интерференционные секции для устранения деформации бака в случае приложения давления ниже атмосферного к указанному баку, при этом интерференционные секции выступают внутрь в бак соответственно от его верхней поверхности и нижней поверхности и расположены так, что они находятся, по существу, напротив друг друга с заданным интервалом между ними, отличающийся тем, что одна из данных секций представляет собой часть фиксирующего бруска, который обеспечивает крепление перегородки к стенке бака, причем указанный фиксирующий брусок выполнен с возможностью фиксации на стенке бака.

2. Пластиковый топливный бак по предшествующему пункту, в котором перегородка и брусок для ее фиксации представляют собой компоненты, изготовленные отдельно и собранные.

3. Пластиковый топливный бак по предшествующему пункту, в котором фиксирующий брусок выполнен из РОМ (полиоксиметилена) и перегородка выполнена из HDPE (полиэтилена высокой плотности).

4. Пластиковый топливный бак по любому из предшествующих пунктов, в котором фиксирующий брусок представляет собой полую деталь, которая содержит вертикальную щель, в которую вставлена перегородка.

5. Пластиковый топливный бак по предшествующему пункту, в котором полая деталь имеет закрывающую пластину, которая служит в качестве одной из интерференционных секций и которая содержит крюк, который сопрягается с горизонтальной щелью на фиксирующем бруске.

6. Пластиковый топливный бак по любому из пп.1-3, в котором стенка бака содержит рельефную часть и в котором фиксирующий брусок содержит средства для взаимодействия с данной рельефной частью.

7. Пластиковый топливный бак по предшествующему пункту, в котором рельефная часть имеет форму ласточкина хвоста и в котором фиксирующий брусок содержит ножку, имеющую форму паукообразного зажима.

8. Пластиковый топливный бак по любому из пп.1-3, в котором другая интерференционная секция (которая расположена напротив указанной интерференционной секции на фиксирующем бруске) отформована в виде единого целого со стенкой бака.

9. Пластиковый топливный бак по предшествующему пункту, в котором образующая одно целое интерференционная секция отформована вместе с верхней внутренней поверхностью бака, в то время как перегородка прикреплена к нижней внутренней поверхности бака.

10. Способ изготовления пластикового топливного бака, содержащего перегородку для снижения шума и интерференционные секции для устранения деформации бака в случае приложения давления ниже атмосферного к указанному баку, при этом интерференционные секции выступают внутрь в бак соответственно от его верхней поверхности и нижней поверхности и расположены так, что они находятся, по существу, напротив друг друга с заданным интервалом между ними, при этом указанный способ включает следующие этапы:

- заготовке придают форму топливного бака посредством использования формы с двумя полостями: одной, предназначенной для нижней части бака и включающей в себя приспособление, которое обеспечивает формование элемента в виде ласточкина хвоста за одно целое с указанной нижней частью, и одной, предназначенной для верхней части бака и включающей в себя приспособление, которое обеспечивает формование верхней интерференционной секции за одно целое с верхней стенкой бака;

- обеспечивают возможность охлаждения и затвердевания отформованного бака;

- обеспечивают фиксирующий брусок, содержащий щель и ножку с паукообразным зажимом;

- перегородку вставляют в щель фиксирующего бруска, и крышку, которая может быть выполнена в виде одного целого с указанной перегородкой, закрепляют на указанном фиксирующем бруске для получения нижней интерференционной секции;

- узел, содержащий перегородку, фиксирующий брусок и крышку, вставляют через отверстие в бак и паукообразный зажим фиксирующего бруска вставляют в элемент в виде ласточкина хвоста.

| JP 2007237843 A, 20.09.2007 | |||

| Устройство для запрессовки штырей в корпусные детали | 1978 |

|

SU742096A1 |

| Устройство для контроля и учета рабочего времени абонентов | 1980 |

|

SU875411A1 |

| US 2006207991 A1, 21.09.2006 | |||

| US 6138859 A, 31.10.2000 | |||

| СОСТАВЫ ФУЛЬВЕСТРАНТА И СПОСОБЫ ИХ ПРИМЕНЕНИЯ | 2017 |

|

RU2775225C2 |

| ПЛАСТМАССОВЫЙ ТОПЛИВНЫЙ БАК | 0 |

|

SU313752A1 |

Авторы

Даты

2014-04-27—Публикация

2009-08-28—Подача