Изобретение может быть использовано для обработки глубоких сквозных отверстий глубиной более 5d, где d - диаметр отверстия, в изделиях из титановых и жаростойких сплавов, а также конструкционных сталей и других материалов с принудительным выводом стружки, в т.ч. в коллекторах парогенераторов, трубных досках и других деталях оборудования атомных станций, изделий для нефтехимических производств.

Известен способ обработки глубоких сквозных отверстий, включающий предварительное сверление, с последующим развертыванием разверткой, установленной на том же стебле, что и сверло, и отводом стружки при развертывании через просверленное отверстие вперед по направлению подачи развертки. В этом случае при сверлении и развертывании в зону обработки подается охлаждающая жидкость под давлением не менее 4 МПа, как это описано в патенте РФ №2413596 от 10.03.2011 г., принятом за прототип.

Недостатком приведенного способа является то, что в нем не регламентированы величины припуска на развертывание и параметры вывода развертки из обработанного отверстия, позволяющие одновременно с ее выводом производить выглаживание стенок отверстия, необходимого для исключения напряжений растяжения, возникающих при сверлении и провоцирующих зарождение трещин с возможным последующим разрушением перемычек в случае близкого расположения отверстий в обрабатываемой детали. К другому недостатку можно отнести и то, что при выводе развертки без ее вращения и без подачи смазочно-охлаждающей жидкости (СОЖ) на обработанной поверхности появляются риски от каждого зуба развертки.

Цель изобретения:

- обеспечение отсутствия в поверхностном слое обрабатываемых отверстий остаточных напряжений сжатия;

- устранение микротрещин, провоцирующих разрушение перемычек между отверстиями;

- устранение рисок после выемки разверток;

- уменьшение шероховатости обработанной поверхности.

Технический результат - повышение эксплуатационной надежности соединения труба-трубная доска (решетка) теплообменного оборудования.

Для достижения поставленной цели предложен способ чистовой обработки глубоких сквозных отверстий, включающий предварительное сверление с подачей смазочно-охлаждающей жидкости в зазор между обрабатываемой поверхностью и сверлильным инструментом, состоящим из головки и стебля.

Осуществление предложенного способа заключается в том, что при сверлении отверстия стружка отводится потоком СОЖ по внутренним каналам головки и стебля, затем производится чистовая обработка разверткой, которая устанавливается на тот же стебель, с подводом СОЖ под давлением не менее 40 атм, а отвод стружки при осуществлении операции развертки производится через просверленное отверстие вперед по направлению движения подачи развертки, при этом во избежание появления рисок и повреждений обработанной поверхности вывод развертки совмещается с одновременным процессом выглаживания поверхности отверстия за счет вращения развертки при ее выводе из обрабатываемого отверстия. При этом развертка вращается с числом оборотов, до 4 раз превышающим число оборотов при развертывании, а подача (скорость вывода) ее из обработанного отверстия на 5%-7% превышает рабочую подачу. Подвод СОЖ производится под давлением 4 МПа. Припуск на развертывание подбирается экспериментальным путем и устанавливается таким образом, чтобы была возможность гарантированно удалить поверхностный слой с остаточными напряжениями растяжения.

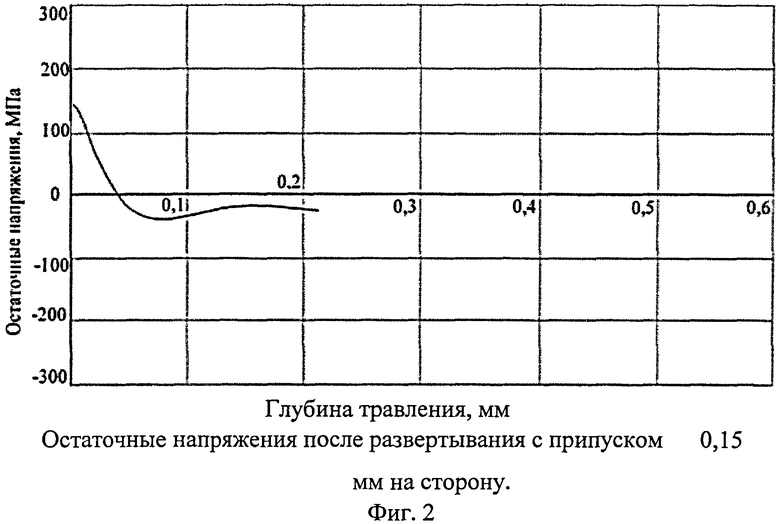

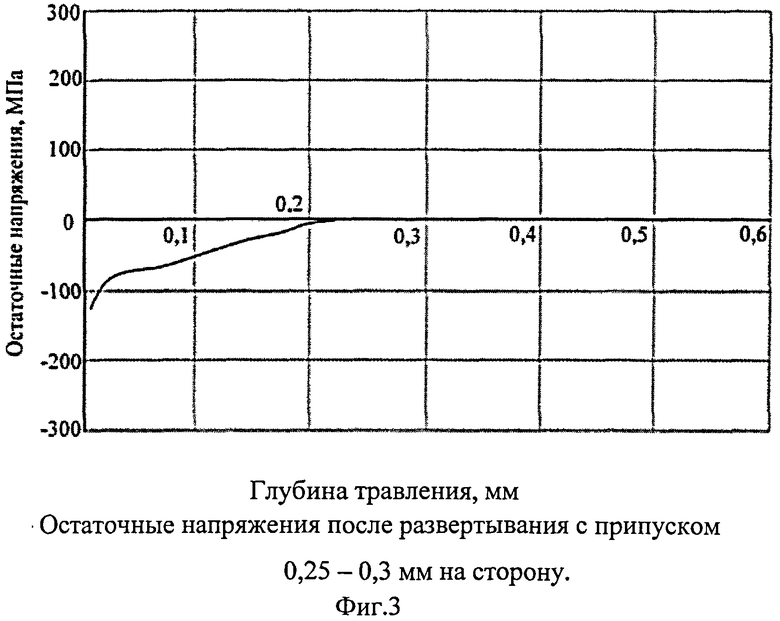

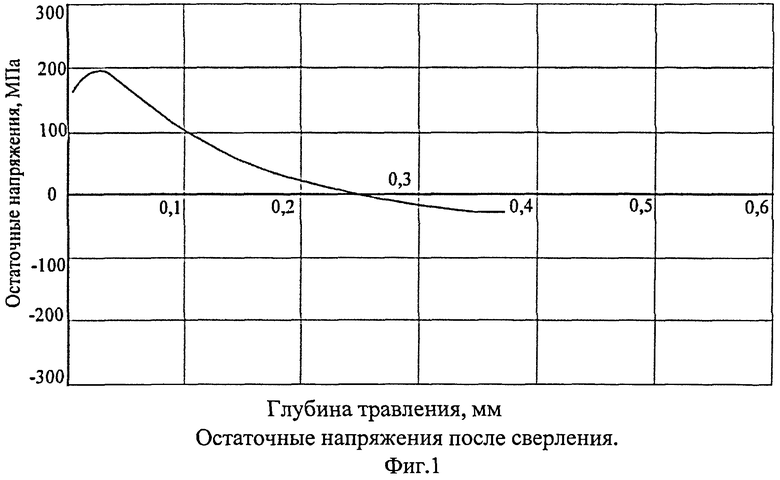

Сущность предложенного способа пояснена на Фиг.1, 2, 3.

На Фиг.1 показана эпюра остаточных напряжений после сверления. В слое глубиной до 0,2 мм величина напряжений растяжения составляет до 200 МПа.

На Фиг.2 показана эпюра напряжений после развертывания при снятии припуска 0,15 мм.

На Фиг.3 показана эпюра напряжений после развертывания при снятии припуска 0,25-0,3 мм.

Таким образом из анализа приведенных эпюр напряжений следует, что развертывание с припуском 0,25-0,3 мм на сторону гарантированно удаляет слой с остаточными напряжениями растяжения.

На основании сравнения проведенных измерений, результаты которых приведены на Фиг.1, 2, 3, можно сделать вывод, что технический результат при использовании предложенного способа достигнут, в т.ч. исключено наличие рисок после вывода развертки из обрабатываемого отверстия, а также уменьшена шероховатость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ГЛУБОКИХ СКВОЗНЫХ ОТВЕРСТИЙ | 2009 |

|

RU2413596C1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 2005 |

|

RU2288812C1 |

| СВЕРЛО ОДНОСТОРОННЕГО РЕЗАНИЯ И СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2101141C1 |

| РАЗВЕРТКА | 2005 |

|

RU2288815C1 |

| КОЛЛЕКТОР ТЕПЛОНОСИТЕЛЯ ПАРОГЕНЕРАТОРА С U-ОБРАЗНЫМИ ТРУБАМИ ГОРИЗОНТАЛЬНОГО ТЕПЛООБМЕННОГО ПУЧКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2570964C1 |

| Способ сверления глубокого отверстия в заготовке на универсальном токарном станке | 2016 |

|

RU2630732C1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| Головка сверлильная эжекторная | 1974 |

|

SU573265A1 |

| Устройство для глубокого сверления | 1985 |

|

SU1253744A2 |

| ИНСТРУМЕНТ ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2120358C1 |

Изобретение относится к машиностроению и может быть использовано при обработке глубоких сквозных отверстий в изделиях из титановых и жаростойких сплавов, в частности в коллекторах парогенераторов, трубных досках и других деталях оборудования атомных станций и нефтехимических производств. Способ включает предварительное сверление сверлильным инструментом, состоящим из головки и стебля. При этом осуществляют подачу смазочно-охлаждающей жидкости (СОЖ) под давлением не менее 4 МПа в зазор между обрабатываемой поверхностью и сверлильным инструментом и отвод стружки потоком СОЖ по внутренним каналам головки и стебля. Чистовую обработку осуществляют разверткой, которую устанавливают на тот же стебель, причем отвод стружки происходит через просверленное отверстие вперед по направлению движения подачи развертки. Вывод развертки из отверстия совмещают с выглаживанием поверхности отверстия, при этом развертку вращают с числом оборотов, которое до 4 раз превышает обороты при развертывании, а скорость вывода развертки на 5%-7% превышает величину рабочей подачи. Припуск на развертывание составляет (0,25-0,3) мм на сторону. Обеспечивается удаление поверхностного слоя с остаточными напряжениями растяжения, уменьшается шероховатость поверхности отверстия, повышается эксплуатационная надежность соединения теплообменного оборудования. 3 ил.

Способ чистовой обработки глубоких сквозных отверстий, включающий предварительное сверление сверлильным инструментом, состоящим из головки и стебля, с подачей смазочно-охлаждающей жидкости (СОЖ) под давлением не менее 4 МПа в зазор между обрабатываемой поверхностью и сверлильным инструментом и с отводом стружки потоком СОЖ по внутренним каналам головки и стебля и чистовую обработку разверткой, которую устанавливают на тот же стебель, с отводом стружки через просверленное отверстие вперед по направлению движения подачи развертки, отличающийся тем, что вывод развертки совмещают с выглаживанием поверхности отверстия, при этом развертку вращают с числом оборотов, которое до 4 раз превышает обороты при развертывании, а скорость вывода развертки на 5%-7% превышает величину рабочей подачи, при этом припуск на развертывание составляет (0,25-0,3) мм на сторону для обеспечения удаления поверхностного слоя с остаточными напряжениями растяжения.

| СПОСОБ ОБРАБОТКИ ГЛУБОКИХ СКВОЗНЫХ ОТВЕРСТИЙ | 2009 |

|

RU2413596C1 |

| Способ зенкерования и развертывания отверстий алмазными инструментами | 1979 |

|

SU874379A1 |

| Способ расточки | 1982 |

|

SU1151371A1 |

| Машина с режущим барабаном для проходки тоннелей | 1935 |

|

SU52042A1 |

| JPH 10235507 A, 08.09.1998. | |||

Авторы

Даты

2014-04-27—Публикация

2012-12-18—Подача