Изобретение относится к объектам с градиентом состава, которые известны под названием FGM («функционально градиентные материалы»).

Объекты указанного типа находят применение во множестве областей техники. В качестве примера, можно назвать объект, состоящий из керамического материала и металлического материала, причем пропорции по массе обоих материалов в смеси, также называемые массовыми пропорциями, изменяют в процессе осаждения при формировании объекта и устанавливают согласно требованиям, предъявляемым к объекту. Например, объект может быть разработан таким образом, чтобы в заданном направлении объекта происходило постепенное изменение состава от полностью керамического материала к полностью металлическому материалу при наличии переходной зоны, содержащей оба указанных материала. При этом градиент состава создается в заданном направлении соответствующего объекта.

Для создания объекта указанного типа обычно используют технологию осаждения порошков и применяют известную технологию уплотнения осадка, например спекание или горячее изостатическое прессование.

Соответственно, аппаратура, используемая для создания объекта указанного типа с градиентом состава, содержит устройство для осаждения смеси порошков, которое приводится в движение, к примеру, роботом, относительно подложки, предназначенной для осаждения смеси.

Однако конструкция известных устройств для осаждения не обеспечивает получения полностью удовлетворяющей требованиям однородности смесей порошков, выходящих из устройств, в результате чего могут возникнуть несоответствия между изготовленным объектом и требуемым объектом. Разумеется, возникают проблемы с воспроизводимостью требуемых объектов.

С целью устранения указанных недостатков, задачей изобретения, прежде всего, является устройство для осаждения смеси порошков, позволяющее сформировать объект с градиентом состава, причем устройство, содержащее следующие элементы:

- некоторое количество резервуаров (R1,…,Rn), предназначенных, соответственно, для вмещения различных порошков (А1,…,An);

- смеситель порошков, размещенный под указанными резервуарами (R1,…Rn), при этом указанный смеситель содержит смесительный элемент, смонтированный с возможностью вращения и предназначенный контактировать с порошками (А1,…,An), поступающими из резервуаров;

- некоторое количество распределительных средств для порошка, соответственно, взаимодействующих с резервуарами (R1,…,Rn), причем каждое средство предназначено регулировать массовый расход порошка, поступающего из резервуара к указанному смесителю;

- коллектор для порошкообразной смеси, расположенный под указанным смесителем и находящийся во взаимодействии с последним; и

- распределительное устройство порошкообразной смеси, расположенное под указанным коллектором для порошкообразной смеси и находящееся во взаимодействии с последним.

Устройство согласно изобретению, имея простую конструкцию, является предпочтительным и позволяет получить весьма удовлетворительную однородность смеси порошков, поступающих из распределительного устройства, ограничивая или даже полностью устраняя несоответствия между изготовленными объектами и требуемыми объектами. Таким образом, благодаря указанному устройству для осаждения обеспечивается надежное, регулируемое и воспроизводимое изготовление объектов с получением заданного состава осажденной смеси в каждой точке сформированных объектов.

Количество «n» резервуаров подбирают в зависимости от требуемого количества разных порошков, необходимых для изготовления вышеупомянутого объекта. Соответственно, количество резервуаров ни в коем случае не ограничивается двумя. Кроме того, независимо от количества интегрированных в устройство резервуаров, устройство, несомненно, может содержать порошок, представляющий собой смесь нескольких заданных порошков.

Указанный смесительный элемент, смонтированный с возможностью вращения, предпочтительно, имеет контактирующую с порошками первую поверхность, как правило, конической формы, ось которой соответствует оси вращения указанного элемента.

Указанный смеситель, предпочтительно, имеет контактирующую с порошками вторую поверхность, как правило, конической формы, расположенную коаксиально и обращенную к указанной контактирующей с порошками первой поверхности, в результате чего между ними формируется зазор для прохождения порошков, имеющий, как правило, коническую форму.

Предпочтительно, указанная контактирующая с порошками первая поверхность, как правило конической формы, содержит один или несколько уступов. Эти уступы позволяют дополнительно улучшить смешивание порошков.

Предпочтительно, указанный смесительный элемент, смонтированный на направляющем участке смесителя с возможностью вращения, имеет одно или несколько сквозных отверстий для взаимодействия с указанным коллектором для порошкообразной смеси, над которым они расположены.

Предпочтительно, для обеспечения эффективного потока смеси порошков под действием силы тяжести через направляющий участок, предусмотрено, чтобы поверхность, ограничивающая каждое сквозное отверстие, образовывала в любой точке угол с вертикалью, составляющий менее 40°, предпочтительно, менее 30°.

Предпочтительно, с той же самой целью предусмотрено, чтобы ограничивающая поверхность указанного коллектора для порошкообразной смеси образовывала в любой точке угол с вертикалью, составляющий менее 40°, предпочтительно, менее 30°.

Предпочтительно, устройство дополнительно содержит коллектор для порошков (А1,…,An), помещенный под указанными распределительными средствами, между последними и указанным смесителем. Таким образом, с целью получения эффективного потока под действием силы тяжести порошков в указанном коллекторе, предпочтительно, предусмотрено, чтобы ограничивающая поверхность указанного коллектора для порошков (А1,…,An) образовывала в любой точке угол с вертикалью, составляющий менее 40°, предпочтительно, менее 30°.

Предпочтительно, каждое из указанных распределительных средств формирует устройство для подачи порошка посредством вибрации приемного приспособления для порошков. Таким образом, имеется возможность полностью регулировать массовый расход порошка, поступающего из каждого распределительного средства в зависимости от частоты и амплитуды колебаний средств доставки. Следовательно, состав полученного объекта также можно великолепно регулировать.

Задачей изобретения также является установка для осаждения смеси порошков, позволяющая сформировать объект с градиентом состава, содержащая устройство для осаждения, описанное выше, которое смонтировано на средствах, обеспечивающих его перемещение в пространстве, причем указанная установка содержит блок управления, который может регулировать указанные средства, инициирующие перемещение, а также и каждое из указанных распределительных средств.

Предпочтительно, указанный блок управления производит регулировку каждого из указанных распределительных средств в течение периода Т на основании следующих данных:

- зависимое от времени изменение массовых пропорций порошков А1,…,An в смеси порошков, которые должны быть осаждены за указанный период Т;

- представительные значения удельной массы смеси порошков после осаждения в зависимости от массовых пропорций порошков А1,…,An в этой смеси; и

- время (t1) задержки, тесно связанное с устройством для осаждения, соответствующее промежутку времени между моментом подачи управляющих сигналов к распределительным средствам для порошка, чтобы получить смесь порошков с заданными массовыми пропорциями, и моментом начала осаждения указанной смеси порошков.

Предпочтительно, период Т соответствует продолжительности формирования всего слоя порошкообразной смеси или даже продолжительности формирования нескольких накладываемых слоев.

Зависимое от времени изменение массовых пропорций порошков А1,…,An в смеси осаждаемых порошков в течение периода Т задается заранее в соответствии с требуемым составом в каждой точке объекта, который должен быть изготовлен. На диаграмме зависимости от времени изменения массовых пропорций порошков эта зависимость может принимать форму непрерывной кривой или иметь любую другую форму.

Чтобы обеспечить, по существу, постоянную толщину осажденного слоя порошкообразной смеси, принимая во внимание наложение нескольких слоев, предпочтительно, фактически, определять массовые расходы каждого порошка в каждый момент t в течение периода Т исходя из требуемой массовой пропорции для смеси в указанный момент t и представительного значения удельной массы этой смеси после осаждения. В этой связи следует отметить, что указанные представительные значения могут быть определены заранее, например калибровкой. Они могут представлять собой фактическую удельную массу, плотность или любую другую величину, которая оценивается как представительное значение.

Кроме того, из упомянутого выше вытекает, что при определении массовых расходов в каждый момент t периода Т необходимо учитывать время перемещения порошков в устройстве, принимая во внимание вышеупомянутое время задержки. Иначе говоря, время задержки соответствует промежутку времени между поступлением команды на распределение порошков и их фактическим осаждением на подложке после выхода из распределительного устройства.

Затем в соответствии с расходами порошков, которые определяются рассмотренным выше образом, генерируются управляющие сигналы для регулировки распределяющих средств для указанных порошков, например электрические сигналы, подаваемые к указанным средствам, причем связь между расходами и управляющими сигналами также устанавливается заранее, например калибровкой.

Предпочтительно, указанный блок управления регулирует указанные средства приведения в движение устройства для осаждения в течение периода Т на основании зависимого от времени изменения положения (х, у), которое должно принимать распределительное устройство порошкообразной смеси в течение периода Т.

Координаты х и у могут соответствовать координатам плоской системы координат, связанной с подложкой, на которую должен быть осажден слой порошкообразной смеси. Если целью является изготовление объекта посредством наложения слоев, координаты могут дополнительно включать переменную z, которая направлена по высоте распределительного устройства относительно подложки, на которую осаждаются слои.

Разумеется, необходимо заблаговременно обеспечить соответствие регулировки средств приведения в движение устройства и регулировки распределительных средств.

Задачей изобретения также является способ изготовления объекта с градиентом состава при применении устройства или установки, которые описаны выше, при этом объект с градиентом состава изготавливают посредством формирования, по меньшей мере, одного осажденного на подложке слоя порошкообразной смеси при приведении в движение указанного распределительного устройства порошкообразной смеси относительно указанной подложки.

Для создания указанного слоя порошкообразной смеси указанное распределительное устройство порошкообразной смеси приводят в движение, предпочтительно, таким образом, чтобы обеспечивался охват всей поверхности подложки, на которую указанный слой должен быть осажден, при регулировке, по меньшей мере, одного из распределительных средств. Таким образом, один или несколько градиентов состава могут быть получены, предпочтительно, по толщине осажденного слоя, которые могут быть добавлены к градиентам, полученным в результате наложения нескольких слоев различных составов.

Другие преимущества и признаки изобретения будут очевидны из неограничивающего описания, представленного ниже.

Данное описание будет сопровождаться прилагаемыми чертежами.

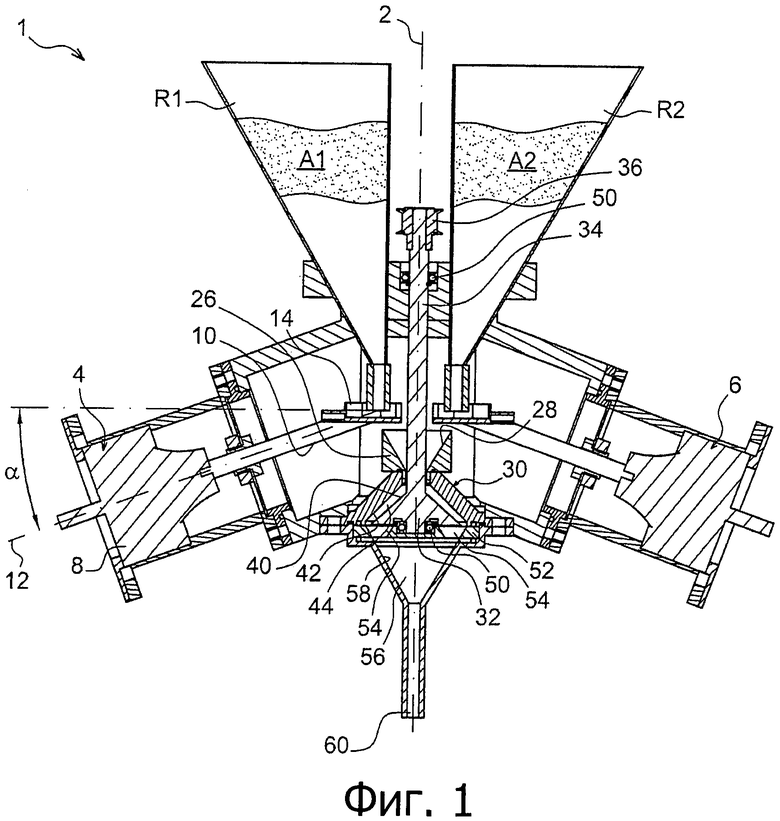

Фиг.1 - вид в разрезе устройства для осаждения смеси порошков, согласно предпочтительному варианту осуществления настоящего изобретения.

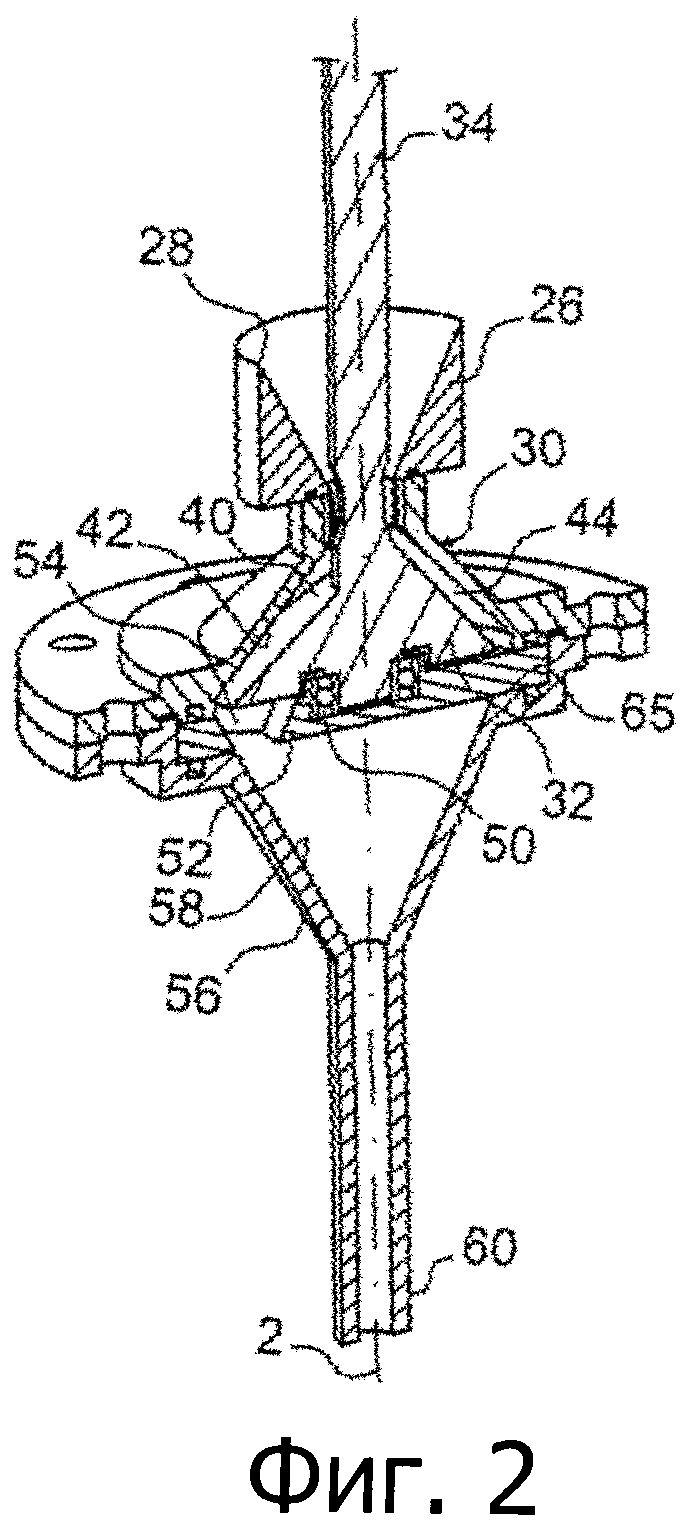

Фиг.2 - вид в перспективе части устройства, представленного на фиг.1.

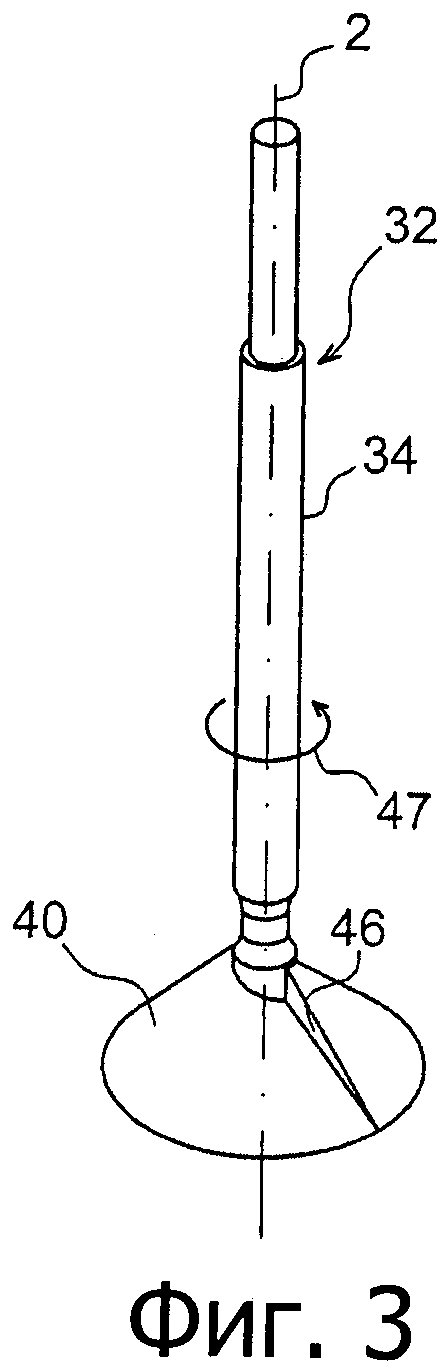

Фиг.3 - вид в перспективе смесительного элемента устройства, представленного на фиг.1 и 2.

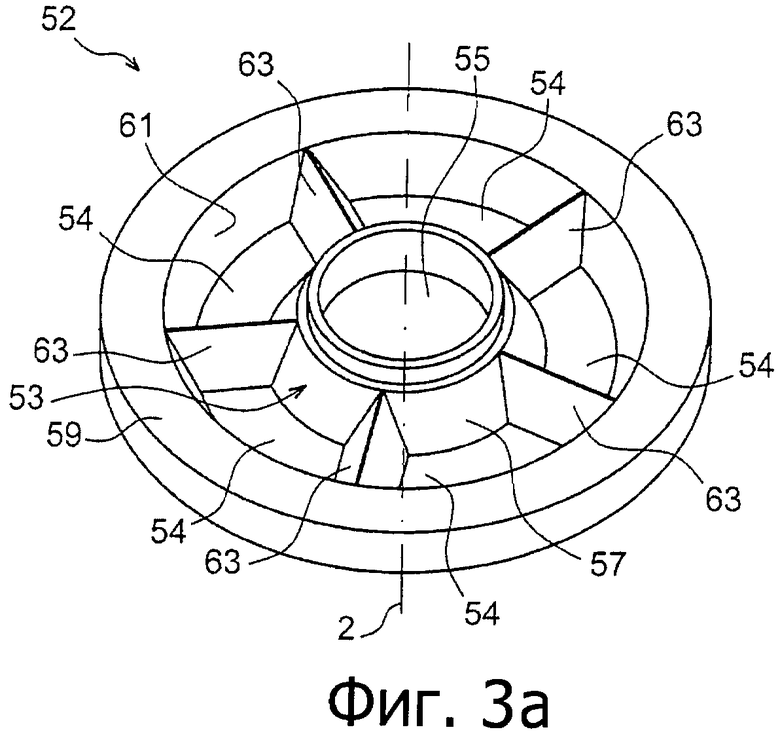

Фиг.3а - вид в перспективе направляющего участка смесителя порошка устройства, представленного на фиг.1 и 2.

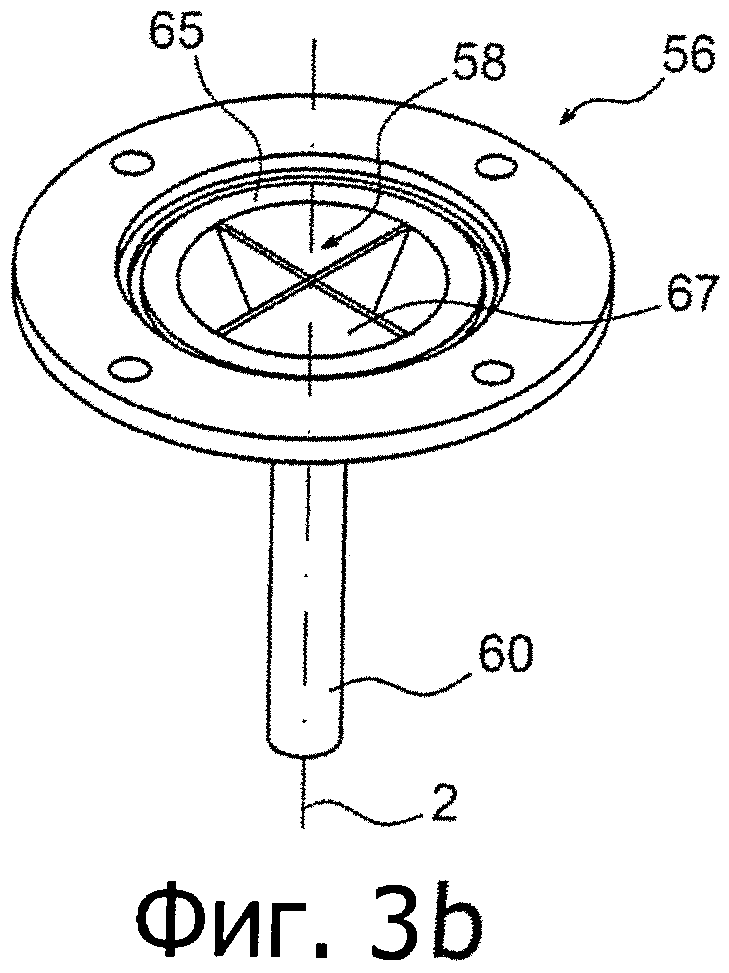

Фиг.3b - вид в перспективе коллектора для порошкообразной смеси устройства, представленного на фиг.1 и 2.

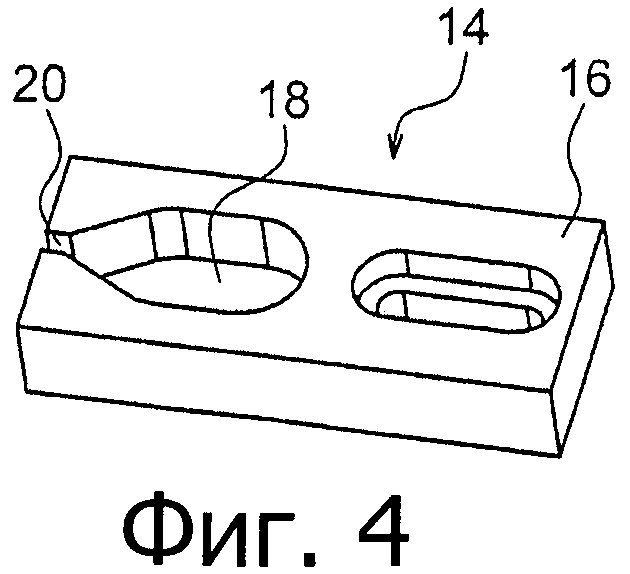

Фиг.4 - вид в перспективе приемного приспособления для подачи порошка посредством вибрации, являющегося неотъемлемой частью устройства, представленного на фиг.1 и 2.

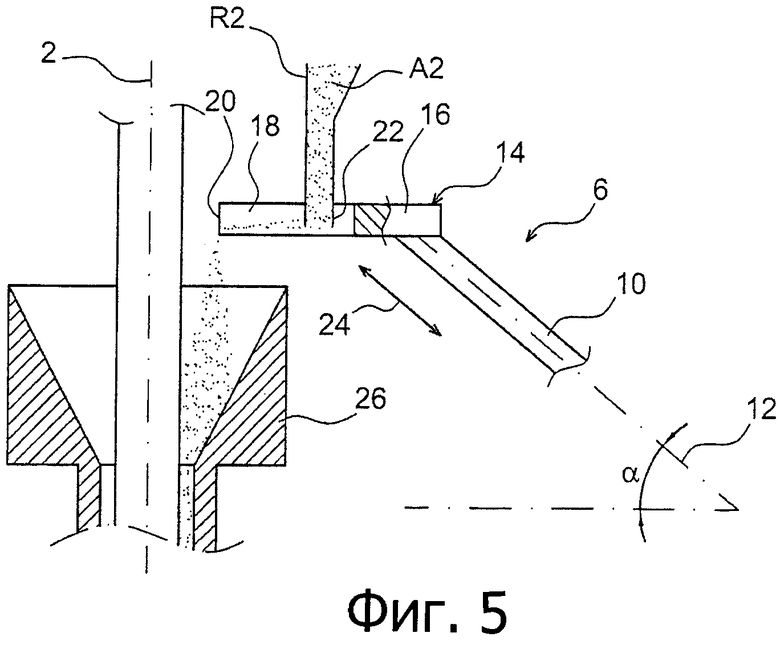

Фиг.5 - схема, иллюстрирующая работу устройства для подачи порошка посредством вибрации.

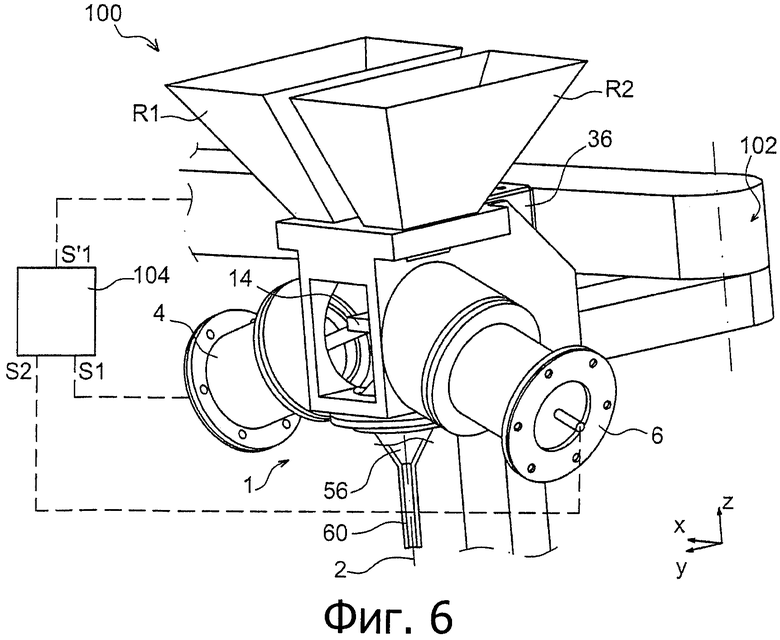

Фиг.6 - частичный вид в перспективе установки для осаждения смеси порошков с интегрированным в нее устройством для осаждения, представленным на предшествующих чертежах.

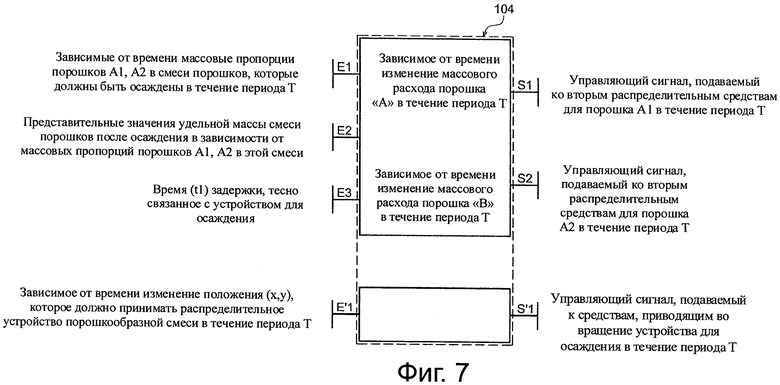

Фиг.7 - схема работы блока управления, которым оборудована установка, представленная на предшествующем чертеже.

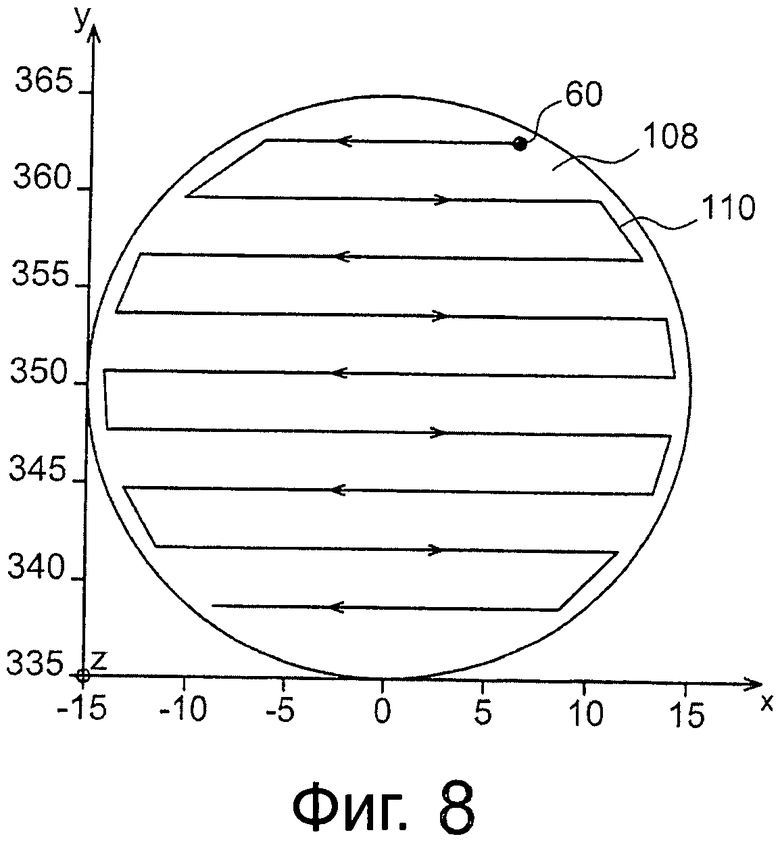

Фиг.8 - схема охвата подложки распределительным устройством для создания слоя смеси порошков при осуществлении способа изготовления объекта с градиентом состава согласно предпочтительному варианту осуществления настоящего изобретения.

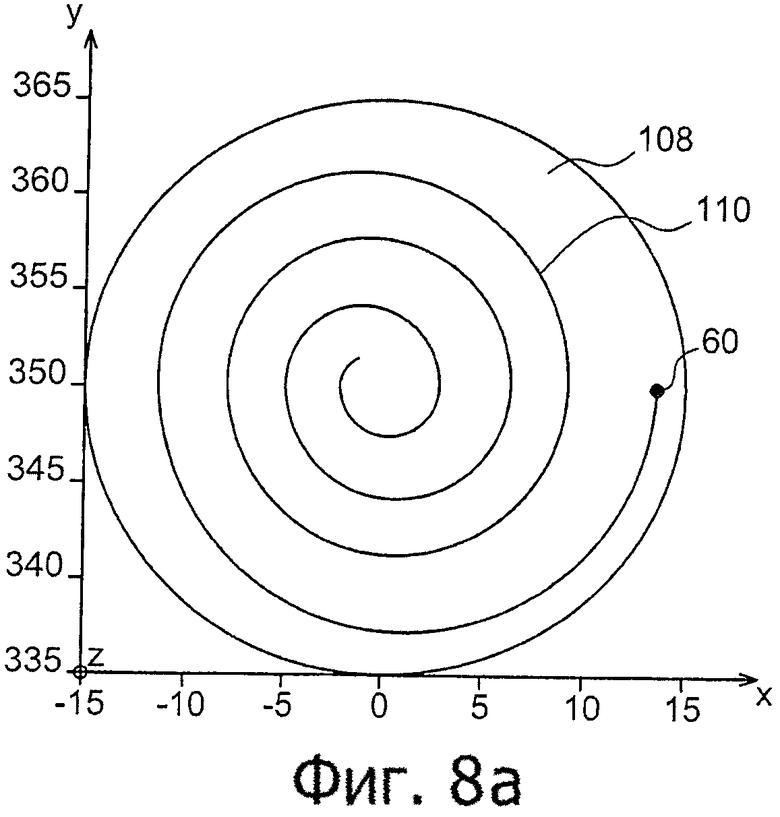

Фиг.8а - схема, аналогичная схеме, представленной на фиг.8, иллюстрирующая охват подложки согласно альтернативному варианту осуществления изобретения.

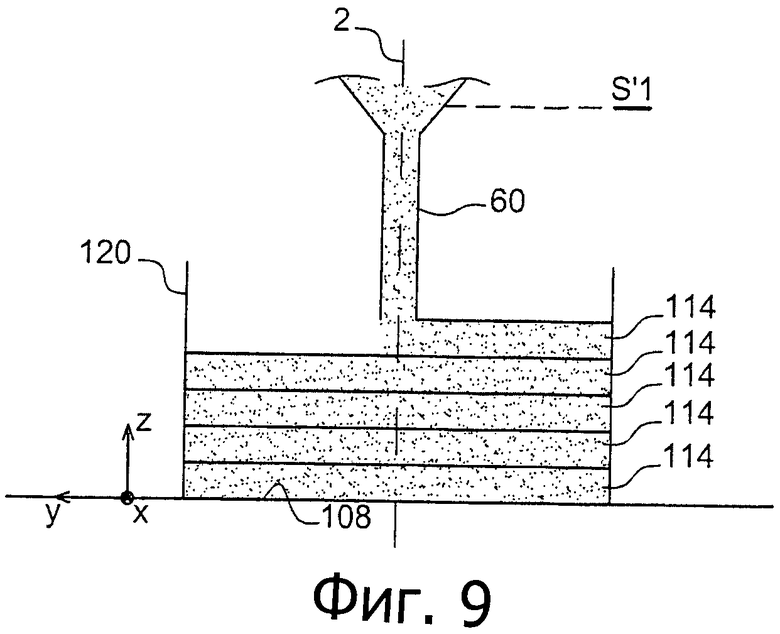

Фиг.9 - схема способа изготовления объекта с градиентом состава согласно предпочтительному варианту осуществления настоящего изобретения, причем требуемый объект с градиентом состава представляет собой пакет из нескольких осажденных слоев порошкообразной смеси.

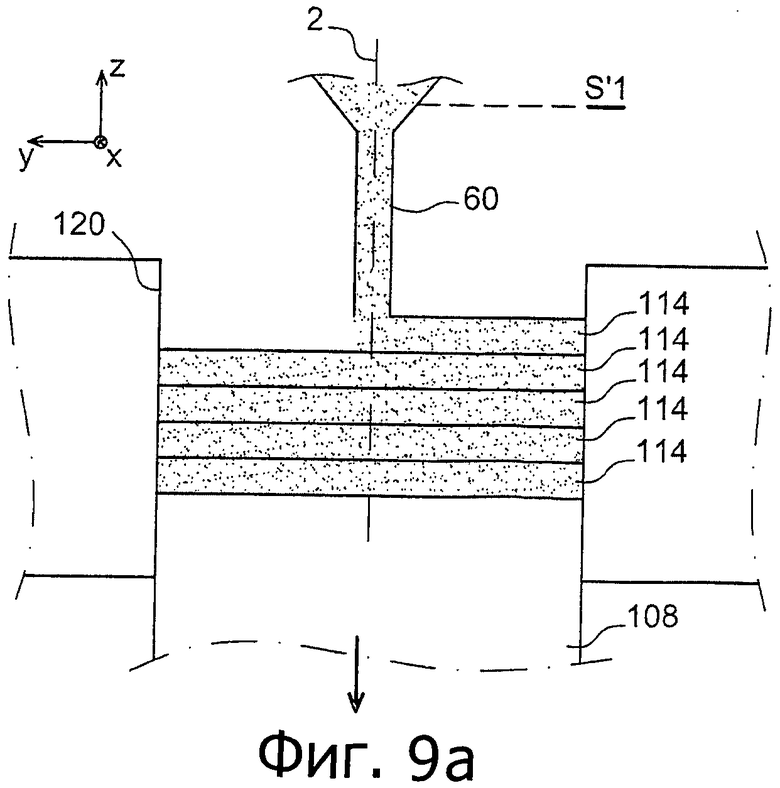

Фиг.9а - схема способа изготовления объекта с градиентом состава согласно альтернативному варианту осуществления изобретения, аналогичная схеме, представленной на фиг.9.

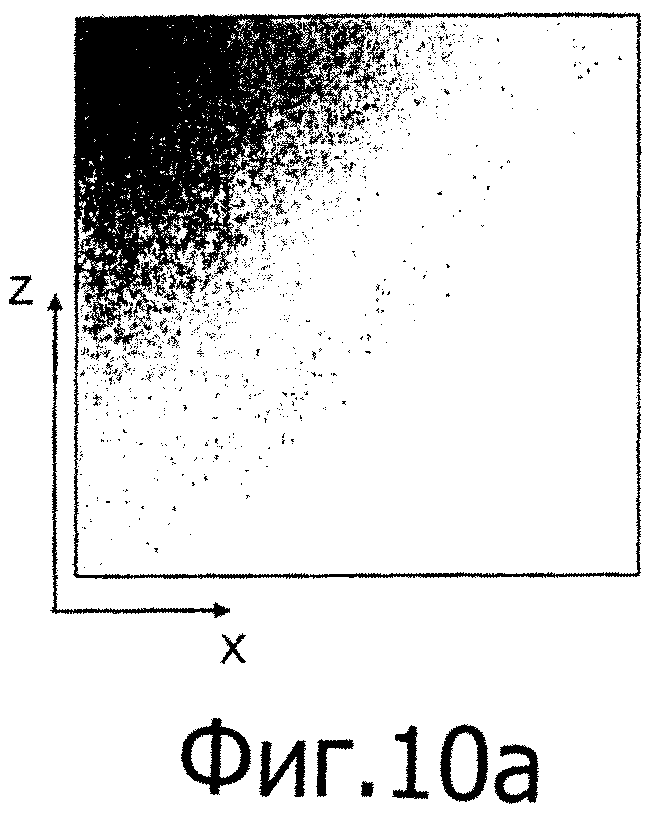

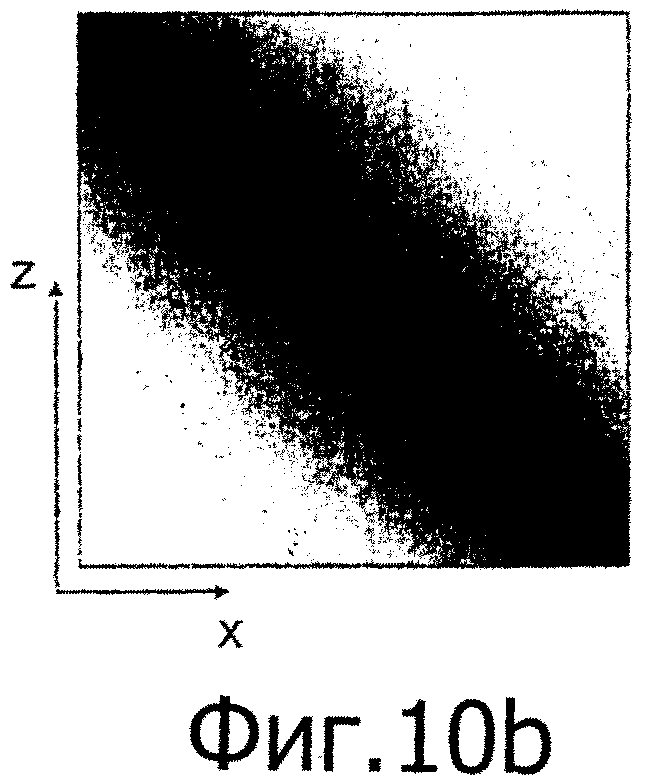

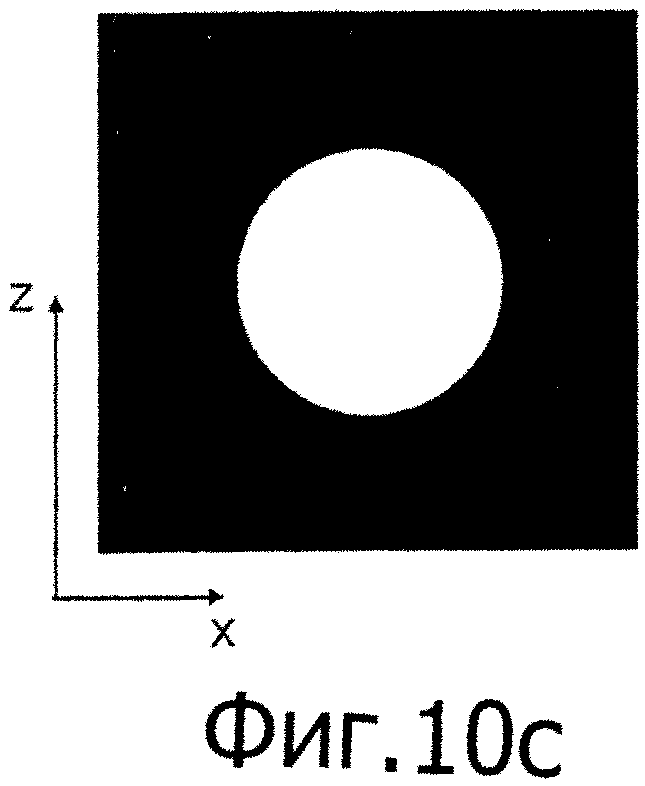

Фиг.10а-10с - виды в разрезе объектов с градиентом состава, которые могут быть получены согласно настоящему изобретению.

На фиг.1 и 2 показано устройство 1 для осаждения порошкообразной смеси согласно предпочтительному варианту осуществления настоящего изобретения. Это устройство 1, также называемое головкой для осаждения, имеет ряд элементов, последовательно расположенных в вертикальном направлении по оси 2, которое предпочтительно ортогонально подложке для осаждения смеси порошков в процессе изготовления объекта. Благодаря этому, как подробно будет описано далее, можно обеспечить, в частности, прохождение порошков через устройство 1 под действием силы тяжести до выхода из устройства.

Несколько резервуаров для порошков расположены в верхнем участке устройства 1. Конкретнее, в предпочтительном варианте осуществления изобретения предусмотрены два отдельных резервуара R1 и R2, которые расположены вокруг оси 2. При рассмотрении сверху, т.е. в направлении оси 2, характерным является то, что резервуары, предпочтительно, смещены относительно этой оси, причем указанная ось является осью симметрии для всех резервуаров.

Резервуар R1 заполнен порошком А1, а резервуар R2 заполнен порошком А2, отличающимся по составу от порошка А1.

В качестве примера, порошок А1 может быть металлическим материалом, например, известным под маркой Inconel 600, реализуемым на рынке металлов специального назначения, и который является сложным сплавом никеля, хрома и железа при небольшом содержании углерода, кремния и марганца и обладает высокой коррозионной стойкостью и исключительными механическими характеристиками. Размер зерна указанного порошка может иметь величину порядка от 50 до 120 мкм. Также в качестве примера порошок А2, может быть керамическим материалом, например ZrO2 (оксид циркония), если требуется, он может быть предварительно смешан с Y2O3 (триоксидом иттрия). Размер зерна указанного порошка может иметь величину порядка от 1 до 120 мкм.

В варианте осуществления изобретения в устройстве для осаждения предусмотрены только два резервуара, причем в резервуарах содержатся разные порошки. Однако, в зависимости от требуемого объекта, количество разных порошков, требуемых для изготовления указанного объекта, может быть больше двух, например три, четыре или более. В таком случае, устройство для осаждения согласно изобретению содержит требуемое количество резервуаров, предпочтительно размещенных вокруг оси 2. Кроме того, регулировка этого устройства, которая будет подробна описана далее, выполняется в зависимости от количества разных применяемых порошков.

Каждый резервуар имеет верхнее отверстие для загрузки порошков в устройство и выходное отверстие, расположенное противоположно верхнему отверстию в вертикальном направлении. Кроме того, боковая поверхность каждого резервуара образует в любой точке угол с вертикалью, составляющий менее 40°, предпочтительно, менее 30° относительно указанного направления. Соответственно, благодаря этому порошок может перемещаться исключительно под действием силы тяжести от вершины к дну резервуара по направлению к выходному отверстию.

Каждый из резервуаров R1, R2 оснащен распределительными средствами для порошка, взаимодействующими с выходным отверстием соответствующего резервуара, под которым они расположены.

В предпочтительном варианте осуществления изобретения каждое распределительное средство представляет собой устройство для подачи порошка посредством вибрации приемного приспособления, указанный тип подающего устройства, по существу, известен и описан, например, в документе FR 2666077 А, включенном в данное описание в качестве ссылки.

Таким образом, подающее устройство 4 соединено с резервуаром R1, а подающее устройство 6 соединено с резервуаром R2. Как правило, каждое из устройств 4, 6 имеет генератор 8 колебаний, обеспечивающий возвратно-поступательное движение штанги 10 вдоль оси 12 указанной штанги, которая наклонена под углом α к горизонтальному направлению, как показано на фиг.1 для устройства 4. Угол α может иметь величину порядка от 20 до 40°.

Противоположный конец штанги 10 жестко связан с приемным приспособлением 14 для порошка, называемым также распределительной плитой, которое, предпочтительно, расположено горизонтально, или с небольшим наклоном относительно горизонтального направления. Таким образом, при подключении генератора 8 колебаний к источнику питания приемное приспособление 14 совершает быстрое возвратно-поступательное движение в направлении указанной оси 12 с заданной амплитудой и частотой в зависимости от управляющего сигнала, поступившего к указанному генератору колебаний 8.

На фиг.5 представлен участок подающего устройства 6 для иллюстрации его работы. Как можно видеть на фиг.4, приемное приспособление 14 для порошка содержит соединительный участок 16, предназначенный для его соединения со штангой 10, и противоположный участок 18 для распределения порошка. Указанный участок 18 формирует приемник для порошка с вырезом 20 для выгрузки порошка, как показано на фиг.5, выходное отверстие 22 резервуара R2 расположено напротив и на небольшом расстоянии от донной части указанного приемника 18. Зазор между выходным отверстием 22 и донной частью приемника 18 может регулироваться в соответствии с необходимостью и может составлять, например, около 1 или 2 мм.

Когда приемное приспособление 14, приводимое в возвратно-поступательное движение, вибрирует, как схематично показано двойной стрелкой 24, порошок А2, выходящий через отверстие 22 и поступающий в донную часть приемника 18, постепенно перемещается к вырезу 20 и далее под действием силы тяжести падает в коллектор 26 для порошка, который будет описан далее.

Зависящий от амплитуды и частоты колебаний приемного приспособления 14 для порошка массовый расход порошка А2, выходящего через вырез 20 и падающего исключительно под действием силы тяжести в коллектор 26, может регулироваться очень точно. В связи с этим заранее устанавливают корреляцию между управляющим сигналом, поступающим к подающему устройству 6, например электрическим сигналом, и массовым расходом порошка А2, выходящего из приемного приспособления 14, равным расходу порошка, выходящего из резервуара R2. Значения, полученные при проведении калибровки устройства 1 перед изготовлением объекта, были использованы для корреляции соответствующих величин и занесены в таблицу. Таким образом, для каждого порошка, предназначенного для использования, была получена указанная корреляция. Хотя была описана работа только устройства 6, следует отметить, что устройство 4 работает аналогично или подобным образом, при условии, что они имеют аналогичную конструкцию.

Поскольку вибрационные подающие устройства 4, 6 имеют большие размеры, они расположены в радиальном направлении наружу относительно оси 2 приемного приспособления 14 для порошка.

В соответствии с фиг.1 и фиг.2 устройство 1 для осаждения имеет коллектор 26 для порошка, расположенный под обоими приемными приспособлениями 14, чтобы порошки А1 и А2, выходящие из соответствующих вырезов, падали под действием силы тяжести в указанный коллектор.

Указанный коллектор имеет форму сужающейся по оси 2 трубы, по существу, с конической боковой поверхностью 28. Поверхность 28 образует в любой точке угол с вертикалью, составляющий менее 40°, предпочтительно, менее 30° относительно указанного направления, что способствует течению порошков А1, А2 под действием силы тяжести через указанную сужающуюся трубу 26.

Коллектор 26 открыт в нижней части в смеситель 30 для порошка, который содержит смесительный элемент 32, смонтированный с возможностью вращения вокруг оси 2, относительно которой он центрирован. Этот смесительный элемент 32 имеет стержень 34, проходящий через коллектор 26 к верхней части головки 1, верхний конец этого стержня соединен со средствами 36, обеспечивающими вращение вокруг оси 2, например, с двигателем, снабженным приводным ремнем.

Нижний конец указанного стержня 34 соединен с наибольшим участком смесительного элемента 32, формирующим контактирующую с порошками первую поверхность 40, которая, как правило, имеет коническую форму, расширяющуюся вниз по направлению оси 2. Кроме того, смеситель 30 также содержит наружный неподвижный участок, окружающий вращающийся смесительный элемент 32. Этот неподвижный участок имеет контактирующую с порошками вторую поверхность 42, как правило, конической формы, расширяющуюся вниз по направлению оси 2 и обращенную к контактирующей с порошками первой поверхности 40, в результате чего между ними формируется зазор 44 для прохождения порошков, имеющий, как правило, коническую форму.

Как показано на фиг.3, контактирующая с порошками поверхность 40 содержит один или несколько уступов 46, предпочтительно, продолжающихся вдоль образующей конической поверхности, например в вертикальной плоскости, проходящей через ось 2. Хотя на фиг.3 показан только один уступ 46, следует отметить, что предпочтительным является наличие нескольких уступов, которые равномерно расположены вокруг оси 2 в пределах 360° с учетом динамических характеристик вращающегося элемента 32.

По существу, конический зазор 44 таким образом сформирован между обеими контактирующими с порошками поверхностями 40, 42, так что порошок может несколько раз ударяться о поверхность 40 элемента 32 и/или о поверхность 42. Поэтому предпочтительной является толщина зазора, составляющая от 1 мм до 1 см, при этом толщина рассматривается в направлении, ортогональном к оси конуса, которая соответствует оси 2. Следует отметить, что толщина зазора 44 изменяется из-за наличия уступов 46, например, от 3 до 7 мм.

Таким образом, порошки А1 и А2, падающие под действием силы тяжести в кольцевое пространство, сформированное выходным отверстием коллектора 26 и стержнем 34, проходят через это отверстие и поступают в зазор 44, в котором они перемешиваются непосредственно при первом столкновении с конической поверхностью 40, имеющей уступы 46. Соответственно, установлена скорость вращения элемента 32, позволяющая одной и той же частице порошка ударяться, например, около десяти раз о вращающуюся поверхность 40 за время ее нахождения в смесителе, в данном случае скорость вращения указанного элемента 32, обеспечиваемая средствами 36, составляет, например, порядка 3000 об/мин. Во избежание накопления материала в указанных уступах 46, предпочтительно, предусмотрено, чтобы во время работы вращающийся элемент 32 вращался в направлении, противоположном направлению уступов 46. Поэтому в примере, представленном на фиг.3, вращающийся элемент 32 вращается против часовой стрелки, как показано стрелкой 47. Таким образом, характер и направление уступов оказывают влияние на направление вращения элемента 32.

Для приведения элемента 32 во вращение предусмотрен роликовый подшипник 50, например, на верхнем участке стержня 34, также предусмотрен другой роликовый подшипник 50 между нижним концом элемента 32 и направляющим участком 52 в виде тарелки. Этот направляющий участок 52, располагаемый горизонтально под зазором 44, как правило, имеет коническую форму, расширяющуюся вниз, и снабжен одним или несколькими сквозными отверстиями 54 для взаимодействия с коллектором 56 смесителя порошка, над которым он находится.

Каждое отверстие 54, предназначенное для прохождения смеси порошков под действием силы тяжести, выполнено так, что его ограничивающая поверхность в любой точке образует угол с вертикалью, составляющий менее 40°, предпочтительно, менее 30°, благодаря чему обеспечивается надлежащий поток порошка в устройстве 1 для осаждения. Эти отверстия 54, распределенные вокруг оси 2, имеют, в целом, сужающуюся форму, как видно на фиг.3а, на которой представлен иллюстративный вариант осуществления направляющего участка 52 в виде тарелки. На фиг.3а можно видеть, что направляющий участок 52, центрированный по оси 2, содержит втулку 53, имеющую центральный корпус 55 для вмещения роликового подшипника, и наклонная наружная поверхность 57 втулки 53 формирует радиальную внутреннюю поверхность отверстий 54. Внешний ободок 59 расположен концентрически втулке 53, его наклоненная внутренняя поверхность 61 формирует радиальную наружную поверхность отверстий 54. С другой стороны, радиальные ребра 63 соединяют втулку 53 с внешним ободком 59. Каждое ребро 63 разграничивает два отверстия 54, которые расположены с обеих его сторон, посредством наклоненных поверхностей, имеющих указанный выше угол наклона относительно вертикали. Верхний участок каждого радиального ребра 63, предпочтительно, имеет насколько это возможно тонкий край, чтобы уменьшить риск накопления порошков на этом краю.

На фиг.2 показано, что аналогично отверстиям 54, проходящим через направляющий участок 52, коллектор 56 для порошкообразной смеси, расположенный под этим направляющим участком 52, имеет, в целом, сужающуюся форму. Таким образом, ограничивающая поверхность 58 указанного коллектора 56 образует в любой точке угол с вертикалью, составляющий менее 40°, предпочтительно, менее 30°. Коллектор 56 центрирован по оси 2 и имеет верхний участок, формирующий посадочное место 65, которое является опорой для внешнего ободка направляющего участка 52. Коллектор имеет размеры, позволяющие собирать смесь порошков, выходящих через каждое из отверстий 54, предусмотренных в направляющем участке 52. Как показано на фиг.3b, могут быть предусмотрены средства 67, которые представляют собой две скрещенные под углом 90° пластины из нержавеющей стали, вставленные в коллектор 56, указанные средства 67 позволяют устранить завихрения, которые могут возникнуть в смеси порошков на выходе из отверстий 54.

В нижней расширенной части коллектора 56 находится распределительное устройство 60 порошкообразной смеси, через которое смесь просто под действием силы тяжести выходит из устройства 1. Указанное распределительное устройство имеет форму прямого канала небольшого диаметра, например, составляющего от 2 до 5 мм, центрированного по оси 2.

Следует отметить, что указанное устройство собрано из металлических элементов, например из нержавеющей стали 316.

Порошки Al, A2, выходя из резервуаров R1, R2, последовательно проходят через приемные приспособления 14 вибрационных подающих устройств, коллектор 26, зазор 44, отверстия 54 направляющего участка 52, коллектор 56 и распределительное устройство 60 перед выходом из головки 1 для формирования слоя порошкообразной смеси. Необходимо отметить, что выражение «смесь порошков» следует понимать в широком смысле, т.е. оно обозначает как композицию порошков A1 и A2, так и только порошок А1 или только порошок A2.

Каждая поверхность устройства 1, которая может контактировать с порошком, имеет незначительную шероховатость, например среднее значение Ra составляет порядка 0,4 мкм.

На фиг.6 показана установка 100 для осаждения порошкообразной смеси, снабженная головкой 1 для осаждения, описанной выше. Головка 1 смонтирована на устройстве 102 предпочтительно типа робота, которое может перемещать ее в пространстве. Указанный робот 102 обеспечивает перемещение головки 1 в любую точку ортогональной системы координат х, у, z, причем, координата z соответствует направлению по высоте головки 1 и, следовательно, параллельна оси 2.

Установка 100 содержит блок 104 управления, который посредством выходного сигнала S'1 может управлять действиями робота 102, посредством выходного сигнала S1 может регулировать распределительные средства 4, относящиеся к порошку A1, a посредством выходного сигнала S2 может регулировать распределительные средства 6, относящиеся к порошку A2. Кроме того, указанный блок 104 управления, содержащий не обозначенные на чертеже обычные элементы компьютера, типа конвертера, и т.д., может также выполнять регулировку средств 36, приводящих во вращение смесительный элемент 32.

На фиг.7 показана схема блока 104 управления. Первый участок предназначен вырабатывать сигналы управления, подаваемые к распределительным средствам для порошка, в то время как второй участок предназначен для регулировки действий робота 102.

Через входы E1, E2, Е3 первого участка блок 104 получает информацию. Через вход Е1 поступает информация о зависимых от времени изменениях массовых пропорций порошков Al, A2 в смеси порошков, подлежащей осаждению, эти зависимые от времени изменения определяются в течение периода Т, который будет рассматриваться впоследствии как период времени, требуемый для полного осаждения слоя порошкообразной смеси. Разумеется, это зависимое от времени изменение массовых пропорций смеси, которые отличаются в разных точках указанного слоя, или в отдельных случаях являются постоянными, определяется в соответствии с требуемым составом слоя, подлежащего осаждению.

Через вход E2 поступает информация о значениях удельной массы смеси порошков после осаждения в зависимости от массовых пропорций порошков A1, A2 в этой смеси. Эти значения могут быть определены заранее, предпочтительно, калибровкой, выполненной на этой же установке. Указанные значения, фактически, могут представлять собой удельную массу или плотность.

Через вход Е3 поступает информация о времени (t1) задержки, связанном с устройством 1 осаждения, которое соответствует промежутку времени между моментом подачи управляющих сигналов к распределительным средствам 4, 6 для порошка, чтобы получить смесь порошков с заданными массовыми пропорциями, и моментом начала осаждения указанной смеси порошков после ее выхода из распределительного устройства 60. Это время задержки может также быть определено калибровкой, выполненной на этой же установке.

Работа блока 104 начинается с оценки зависимого от времени изменения массовых расходов порошков A1, A2, которое должно быть принято за период Т. В общем, в каждый момент t периода Т на входе Е1 можно устанавливать отношение между обоими расходами, на входе E2 можно устанавливать значение каждого из этих двух расходов, принимая во внимание заданное отношение, и на входе Е3 можно увеличивать во времени заданные расходы, чтобы компенсировать задержку, происходящую между моментом задания расхода и моментом начала осаждения порошка после его выхода из распределительного устройства 60.

Следует отметить, что на основании входных данных E2, имеется возможность установить значения расхода порошков, которые обеспечивают формирование слоя, по существу, постоянной толщины, вне зависимости от изменения состава смеси порошков в пределах этого слоя. Это является особенно предпочтительным, когда требуемый объект должен быть изготовлен наложением нескольких слоев, предполагая, что любой данный слой должен иметь, по существу, плоскую и горизонтальную верхнюю поверхность, чтобы сформировать подходящую подложку для следующего верхнего слоя пакета.

Затем, на оснований требуемого зависимого от времени изменения расходов в течение периода Т блок 104 генерирует на выходе S1 управляющий сигнал, подаваемый к первым распределительным средствам 4 для порошка А1, также на выходе S2 блок генерирует управляющий сигнал, подаваемый ко вторым распределительным средствам 6 для порошка А2. Для функционирования блока, предпочтительно, используются описанные выше корреляции, которые устанавливаются заранее между управляющими сигналами, поступающими к подающим устройствам 4, 6, и массовыми расходами порошков А1, А2, выходящих из приемного приспособления 14.

Второй участок блока 104, предназначенный для регулировки действия робота 102, получает на входе Е'1 информацию относительно зависимого от времени изменения положения (х, у), которое распределительное устройство 60 головки 1 должно принимать в течение периода Т. Эта информация получена заранее и, в целом, определяет траекторию требуемого перемещения распределительного устройства 60 для завершения осаждения слоя порошкообразной смеси, а также определяет скорость, которая при необходимости может изменяться во времени, но, предпочтительно, является постоянной в течение периода Т, предусмотренного для полного осаждения порошкообразной смеси в соответствии с требуемой траекторией 104. На основании информации, поступившей на вход Е'1, блок генерирует на выходе S'l управляющий сигнал и направляет к средствам, приводящим в движение головку 1 для осаждения, которые обеспечивают ее перемещение в плоскости х, у.

Для завершения осаждения требуемого слоя, разумеется, своевременно должны быть приведены в соответствие относительно друг друга регулировка средств для приведения устройства в движение и регулировка распределительных средств.

На фиг.8 показано, что система координат х, у, z может быть связана с подложкой или основой 108, на которую слой должен быть осажден. Траектория 110 перемещения распределительного устройства 60 показана на конкретном примере осаждения, как правило, дискообразного слоя. Эта траектория соответствует охвату поверхности подложки 108, на которую должен быть осажден слой порошкообразной смеси, и, например, может представлять собой множество проходов «туда-обратно» в направлении «х» со сдвигом по направлению «у» между каждым проходом «туда-обратно». При этом перемещении состав смеси порошков, несомненно, может изменяться во времени, в частности, если рассматривать формирование одного или нескольких градиентов состава в плоскости х, у полученного слоя. На фиг.8а показана траектория 110, имеющая форму спирали, согласно альтернативному варианту осуществления изобретения.

Наконец, следует отметить, что возможности способа могут быть расширены для формирования объекта наложением несколько слоев 114 в направлении z, как показано на фиг.9. В этом случае, управляющие сигналы S1, S2 и S'l могут генерироваться в течение периода Т, требуемого для завершения осаждения всех указанных слоев. В частности, предполагаться, что управляющий сигнал S'1 также регулирует высоту z распределительного устройства 60 относительно поверхности подложки 108 для того, чтобы поддерживалось, по существу, одинаковое расстояние между нижним концом распределительного устройства 60 и самым верхним осажденным слоем.

На фиг.9 показано, что подложка 108 является неотъемлемой частью контейнера 120 и является его донной частью. В этом контейнере 120 последовательно осаждают разные слои 114 с целью формирования требуемого пакета, который может иметь один или несколько градиентов состава в направлении z.

Согласно альтернативному варианту подложка 108 является подвижной в направлении z и распределительное устройство 60 зафиксировано в том же направлении, как схематично показано на фиг.9а. При этой конфигурации подложка 108 выполняет функцию ползуна, который после образования каждого слоя опускается вниз на расстояние, близкое или равное толщине слоя.

Как характерный признак следует отметить, что каждый слой 114 может иметь толщину порядка 0,25 мм, и общая толщина пакета может быть порядка 27 мм.

Далее, после завершения осаждения смеси порошков, производят уплотнение смеси, применяя любую известную технологию, согласно которой может быть получен объект с градиентным составом. В примере, показанном на фиг.9, пакет подвергают холодному прессованию, чтобы сборка при проведении дальнейших манипуляций не подвергалась разупорядочению порошков, составляющих пакет. Следующим этапом технологического процесса является уплотнение сборки при проведении операции горячего изостатического прессования, также называемой HIC, хотя могут использоваться другие способы уплотнения, не выходя за рамки объема изобретения. Для выполнения указанного горячего изостатического прессования уплотняемый пакет, прежде всего, дегазируют и герметизируют в контейнере 120, в котором пакет находится. Затем проводят уплотнение горячим изостатическим прессованием, помещая сборку в камеру с температурой около 1325°С и давлением около 1400 бар.

Как уже упоминалось, полученный трехмерный объект может иметь один или несколько градиентов состава в любом направлении системы координат х, у, z. На фиг.10а-10с показаны виды в разрезе по плоскостям х, z объектов, которые могут быть получены согласно настоящему изобретению.

На этих изображениях более темный цвет соответствует большей массовой пропорции порошка А1 в смеси, и более светлый цвет соответствует большей массовой пропорции порошка А2 в смеси. Таким образом, на фиг.10а и 10b показаны варианты с различными плавными градиентами состава в плоскости х, z, в то время как на фиг.10с показан другой вариант, при котором белый участок в виде сферы из одного материала интегрирован в черную оболочку, выполненную из материала, отличающегося от материала указанной сферы.

Изготовленные таким образом объекты с градиентным составом имеют различное применение. Среди прочего, указанные объекты могут использоваться для изготовления деталей авиационных реактивных двигателей, теплообменников в ядерных реакторах, а также для деталей паровых преобразователей, реакторов биомассы, топливных элементов, электролизеров и т.д.

Специалистами в данной области техники могут быть выполнены различные модификации изобретения, которое было описано, исключительно, на основе не ограничивающих примеров.

Изобретение относится к производству объектов с градиентом состава и может применяться во многих областях техники. Устройство (1) для осаждения смеси порошков содержит некоторое количество резервуаров (R1, R2), предназначенных для вмещения разных порошков (A1, A2), смеситель (30) порошков, размещенный под резервуарами и содержащий смесительный элемент (32), смонтированный с возможностью вращения, некоторое количество распределительных средств (4, 6) для порошка, взаимодействующих с резервуарами. Каждое средство предназначено регулировать массовый расход порошка, поступающего из резервуара к смесителю. Устройство содержит коллектор (56) для порошкообразной смеси, расположенный под смесителем, и распределительное устройство (60) порошкообразной смеси, расположенное под коллектором. Технический результат состоит в повышении однородности смесей порошков. 3 н. и 11 з.п. ф-лы, 16 ил.

1. Устройство (1) для осаждения смеси порошков, обеспечивающее формирование объекта с градиентным составом, содержащее

- несколько резервуаров (R1,…,Rn), предназначенных, соответственно, для заполнения их разными порошками (A1,…,Аn),

- смеситель (30) порошков, расположенный под указанными резервуарами (R1,…,Rn) и содержащий смесительный элемент (32), взаимодействующий с порошками (A1,…,Аn), поступающими из резервуаров, и установленный с возможностью вращения,

- несколько распределительных средств (4, 6) для порошка, соответственно, взаимодействующих с резервуарами (R1,…,Rn), каждое из которых предназначено для регулировки массового расхода порошка, поступающего из резервуара к указанному смесителю,

- коллектор (56) для смеси порошков, взаимодействующий с указанным смесителем (30), расположенный под ним,

- распределительное устройство (60) для смеси порошков, расположенное под указанным коллектором (56) и взаимодействующее с ним, при этом

- указанный смесительный элемент (32) установлен с возможностью вращения и снабжен контактирующей с порошком первой поверхностью (40) конической формы, ось (2) которой соответствует оси вращения указанного элемента.

2. Устройство по п.1, отличающееся тем, что указанный смеситель (30) имеет контактирующую с порошками вторую поверхность (42) в целом конической формы, расположенную коаксиально и обращенную к указанной контактирующей с порошками первой поверхности (40), при этом между указанными поверхностями имеется зазор (44) для прохождения порошков, имеющий в целом коническую форму.

3. Устройство по любому из пп.1 или 2, отличающееся тем, что указанная контактирующая с порошками первая поверхность (40) в целом конической формы содержит один или несколько уступов (46).

4. Устройство по любому из пп.1 или 2, отличающееся тем, что указанный смесительный элемент (32) установлен на направляющем участке (52) смесителя с возможностью вращения и имеет одно или несколько сквозных отверстий (54) для взаимодействия с указанным коллектором (56)для смеси порошков, над которым расположены сквозные отверстия (54).

5. Устройство по п.4, отличающееся тем, что поверхность, ограничивающая каждое сквозное отверстие (54), образует в любой точке угол с вертикалью, составляющий менее 40°, предпочтительно, менее 30°.

6. Устройство по любому из пп.1 или 2, отличающееся тем, что ограничивающая поверхность (58) указанного коллектора (56) для порошкообразной смеси образует в любой точке угол с вертикалью, составляющий менее 40°, предпочтительно, менее 30°.

7. Устройство по любому из пп.1 или 2, отличающееся тем, что содержит коллектор (26) для порошков (A1,…,An), расположенный под указанными распределительными средствами (4, 6) и над указанным смесителем (30).

8. Устройство по п.7, отличающееся тем, что ограничивающая поверхность (28) указанного коллектора (26) для порошков (A1,…,An) образует в любой точке угол с вертикалью, составляющий менее 40°, предпочтительно, менее 30°.

9. Устройство по любому из пп.1 или 2, отличающееся тем, что каждое из указанных распределительных средств (4, 6) является устройством для подачи порошка посредством вибрации приемного приспособления (14) для порошка.

10. Установка (100) для осаждения смеси порошков, обеспечивающая формирование объекта с градиентным составом, содержащая

- устройство (1) по любому из предшествующих пунктов, установленное на средстве (102), обеспечивающем его перемещение в пространстве,

- блок (104) управления, обеспечивающий управление указанном средством (102) и управление каждым из указанных распределительных средств (4, 6).

11. Установка по п.10, отличающаяся тем, что указанный блок управления (104) обеспечивает управление каждым из указанных распределительных средств (4, 6) в течение периода T на основании следующих данных:

- зависимое от времени изменение массовых пропорций порошков (A1,…,An) в смеси порошков, которые должны быть осаждены, в течение указанного периода T;

- значения удельной массы смеси порошков после осаждения в зависимости от массовых пропорций порошков (A1,…,An) в этой смеси; и

- время (t1) задержки, связанное с устройством для осаждения, соответствующее промежутку времени между моментом подачи управляющих сигналов к распределительным средствам для порошка, чтобы получить смесь порошков с заданными массовыми пропорциями, и моментом начала осаждения указанной смеси порошков.

12. Установка по п.10 или 11, отличающаяся тем, что указанный блок управления (104) управляет указанными средствами (102) в течение периода T на основании зависимого от времени изменения положения (x, y), в котором распределительное устройство (60) для смеси порошков находится в течение периода T.

13. Способ изготовления объекта с градиентным составом, использующий устройство (1) по любому из пп.1-9 или установку (100) по любому из пп.10-12, характеризующийся тем, что объект с градиентным составом изготавливают посредством формирования, по меньшей мере, одного слоя (114) смеси порошков, осажденного на подложке (108), при движении указанного распределительного устройства (60) для смеси порошков относительно указанной подложки (108).

14. Способ по п.13, отличающийся тем, что для изготовления указанного слоя (114) смеси порошков указанное распределительное устройство (60) приводят в движение таким образом, чтобы обеспечивался охват всей поверхности подложки (108), на которую должен быть осажден указанный слой, с регулировкой, по меньшей мере, одного из распределительных средств (4, 6).

| US 5913602 A, 22.06.1999 | |||

| РЕГУЛЯТОР ДАВЛЕНИЯ ГАЗА | 2017 |

|

RU2666077C1 |

| Установка для металлизации изделий | 1976 |

|

SU689739A1 |

| Установка для приготовления многокомпонентных порошковых смесей | 1980 |

|

SU900978A1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2001 |

|

RU2191063C1 |

Авторы

Даты

2014-05-10—Публикация

2009-11-26—Подача