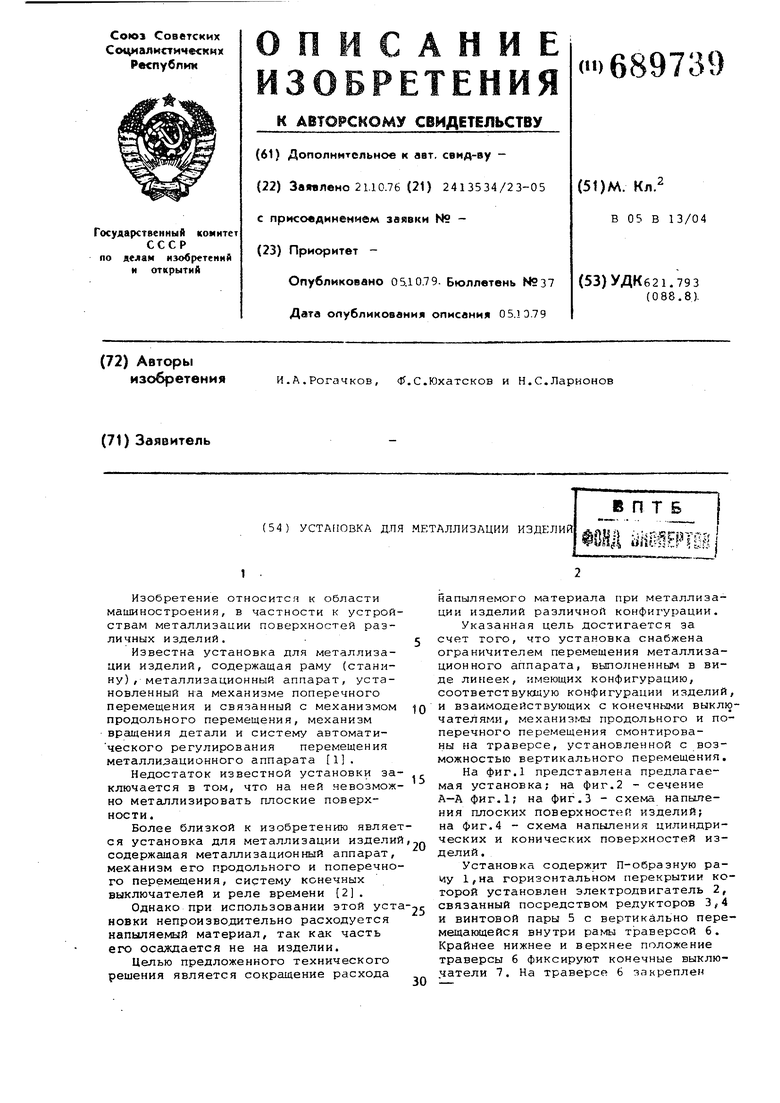

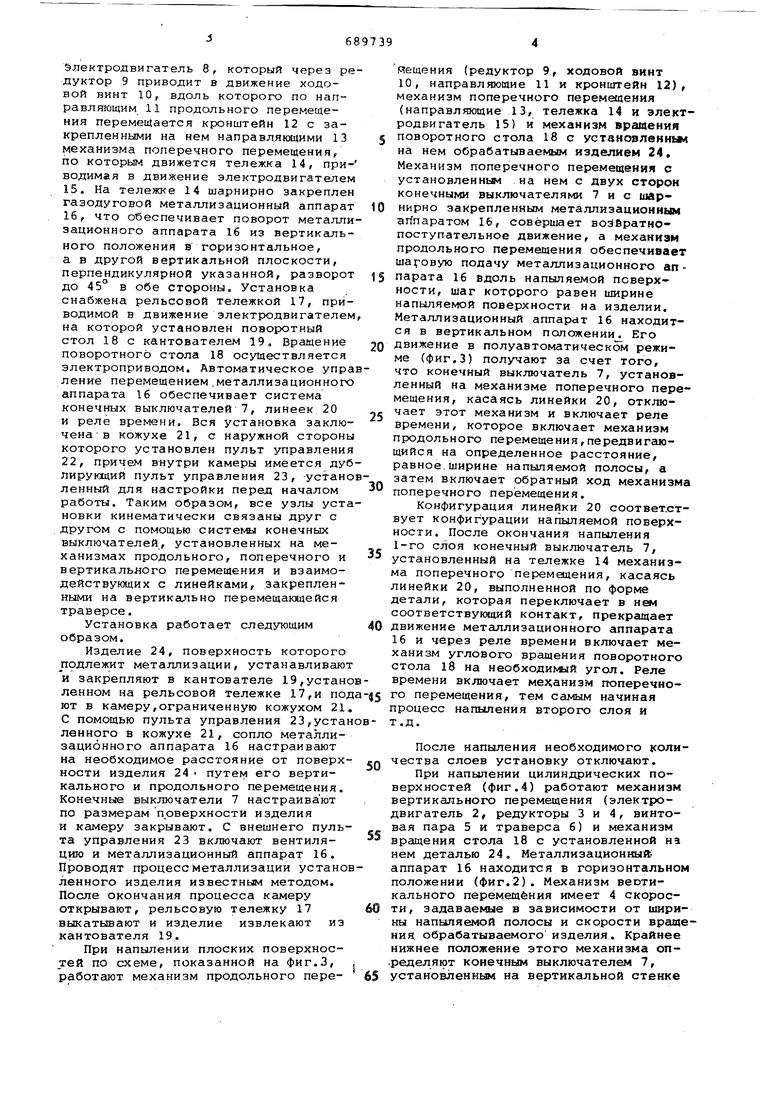

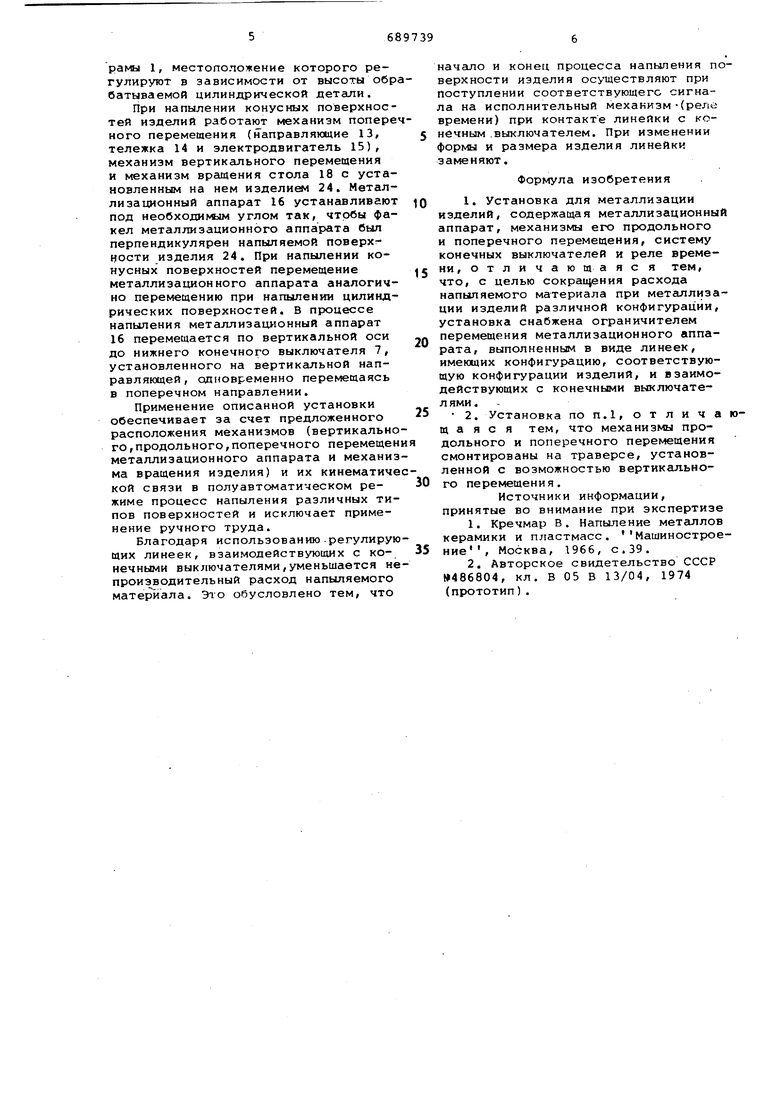

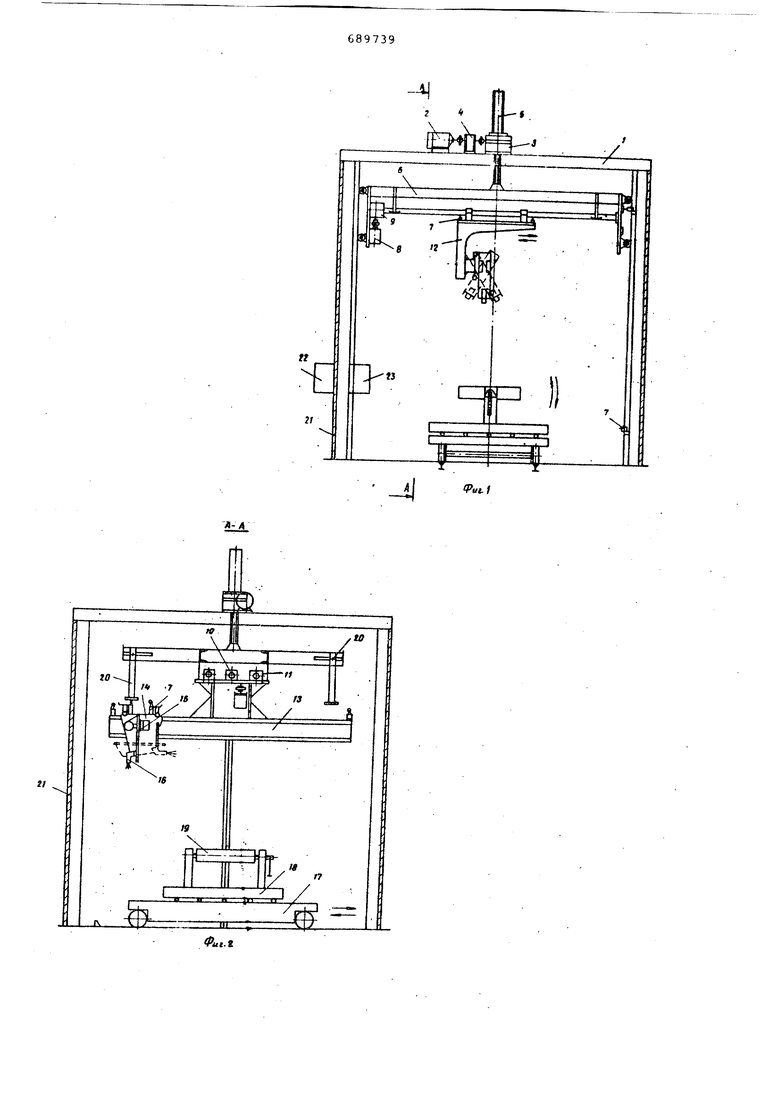

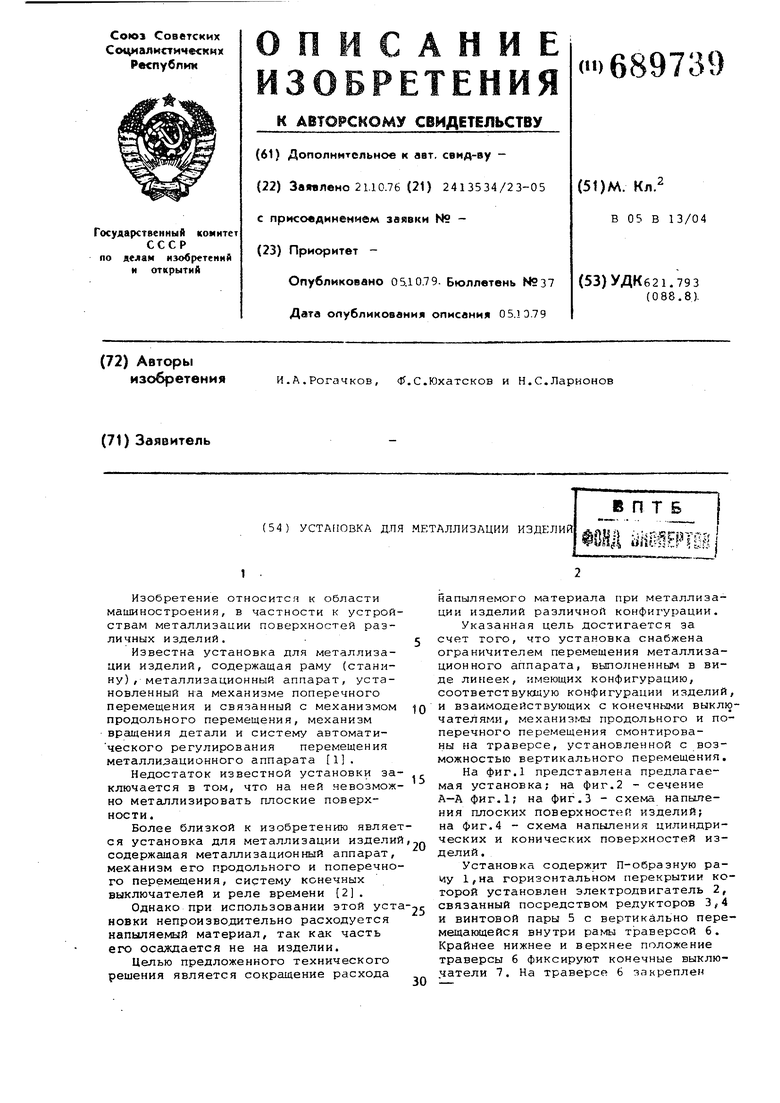

Электродвигатель 8, который через ре дуктор 9 приводит в движение ходовой винт 10, вдоль которого по направляющим 11 продольного перемещения перемещается кронштейн 12 с закрепленными на нем направлякяцими 13 механизма поперечного перемещения, по которьам движется тележка 14, приводимая в движение электродвигателем 15.На тележке 14 шарнирно закреплен газодуговой металлизационный аппарат 16,что обеспечивает поворот металли зационного аппарата 16 из вертикального положения в горизонтальное, а в другой вертикальной плоскости, перпендикулярной указанной, разворот до 45° в обе стороны. Установка снабжена рельсовой тележкой 17, приводимой в движение электродвигателем на которой установлен поворотный стол 18 с кантователем 19, Вращение поворотного стола 18 осуществляется электроприводом. Автоматическое упра ление перемещением.металлизационного аппарата 16 обеспечивает система конечных выключателей 7, линеек i20 и реле времени. Вся установка заклю чена в кожухе 21, с наружной стороны которого установлен пульт управления 22, причем внутри камеры имеется дуб лирующий пульт управления 23, устано ленный для настройки перед началом работы. Таким образом, все узлы уста новки кинематически связаны друг с другом с помощью системы конечных выключателей, установленных на механизмах продольного, поперечного и вертикального перемещения и взаимодействующих с линейками, закрепленными на вертикально перемещаквдейся траверсе. Установка работает следующим образом. Изделие 24, поверхность которого р9Длежит металлизации, устанавливаю и закрепляют в кантователе 19,устан ленном на рельсовой тележке 17,и по гот в камеру,ограниченную кожухом 21 С помощью пульта управления 23,уста ленного в кожухе 21, сопло металлизационного аппарата 16 настраивают на необходимое расстояние от поверх ности изделия 24 путем его вертикального и продольного перемещения. Конечные выключатели 7 настраивают по размерам прверхности изделия и камеру закрывают, С внешнего пуль та управления 23 включают вентиляцию и металлизационный аппарат 16, Проводят процесс металлизации устано ленного изделия известным методом, После окончания процесса камеру открывают, рельсовую тележку 17 выкатывают и изделие извлекают из кантователя 19, При напылении плоских поверхностей по схеме, показанной на фиг,3, работают механизм продольного переяещения (редуктор 9, ходовой винт 10, направляющие 11 и кронштейн 12), механизм поперечного перемещения (направляющие 13, тележка 14 и элект родвигатель 15) и механизм враиения поворотного стола 18 с установленньм на нем обрабатываемым изделием 24. Механизм поперечного перемещения с установленные на нем с двух сторон конечными выключателями 7 и с шарнирно закрепленным металлизационным аппаратом 16, совершает войВратнопоступательное движение, а механизм продольного перемещения обеспечивает ша -овую подачу металлизационного аппарата 16 вдоль напыляемой поверхности, шаг которого равен ширине напыляемой поверхности на изделии, Металлизационный аппарат 16 находится в вертиксшьном положении. Его движение в полуавтоматическом режиме (фиг.З) получают за счет того, что конечный выключатель 7, установленный на механизме поперечного перемещения, касаясь линейки 20, отключает этот механизм и включает реле времени, которое включает механизм продольного перемещения,передвигающийся на определенное расстояние, равное, ширине нап дпяемой полосы, а затем включает обратный хол механизма поперечного перемещения. Конфигурация линейки 20 соответствует конфигурации напыляемой поверхности. После окончания напыления 1-го слоя конечный выключатель 7, установленный на тележке 14 механизма поперечного перемещения, касаясь линейки 20, выполненной по форме детали, которая переключает в нем соответствующий контакт, прекращает движение металлизационного аппарата 16 и через реле времени включает механизм углового вращения поворотного стола 18 на необходимый угол. Реле времени включает механизм поперечного перемещения, тем самым начиная процесс напыления второго слоя и т.д. После напыления необходимого количества слоев установку отключают. При напылении цилиндрических поверхностей (фиг,4) работают механизм вертикального перемещения (электродвигатель 2, редукторы 3 и 4, винтовая пара 5 и траверса 6) и механизм вращения стола 18 с установленной на нем деталью 24, Металлизационны аппарат 16 находится в горизонтальном положении (фиг,2), Механизм вестикального перемещения имеет 4 скорости, задаваемые в зависимости от ширины напЕшяемой полосы и скорости вращения обрабатываемого изделия. Крайнее нижнее положение этого механизма оп.ределяют конечным выключателем 7, установленным на вертикальной стенке

рамы 1, местоположение которого регулируют в зависимости от высоты обрабатываемой цилиндрической детали.

При напылении конусных поверхностей изделий работают механизм поперечного перемещения (н аправлягадие 13, тележка 14 и электродвигатель 15), механизм вертикального перемещения и механизм вращения стола 18 с установленным на нем изделием 24. Металлиза1дионный аппарат 16 устанавливают под необходимом углом так, чтобы факел металлизационного аппарата был перпендикулярен напыляемой поверхности изделия 24. При напылении конусных поверхностей перемещение металлизационного аппарата аналогично перемещению при напылении цилиндрических поверхностей. В процессе напыления метгьплизационный аппарат 16 перемещается по вертикальной оси до нижнего конечного выключателя 7, установленного на вертикгшьной направляющей, садновременно перемещаясь в поперечном направлении.

Применение описанной установки обеспечивает за счет предложенного расположения механизмов (вертикального, продольного, поперечного перемещени металлизационного аппарата и механизма вращения изделия) и их кинематической связи в полуавтоматическом режиме процесс напыления различных типов поверхностей и исключает применение ручного труда.

Благодаря использованию регулирующих линеек, взаимодействующих с конечными выключателями,уменьшается непроизводительный расход напыляемого материала. Это обусловлено тем, что

начало и конец процесса напыления пверхности изделия осуществляют при поступлении соответствующего сигнала на исполнительный механизм-(реле времени) при контакте линейки с конечным .выключателем. При изменении формы и размера изделия линейки заменяют.

Формула изобретения

1. Установка для металлизации изделий, содержащая металлизационны аппарат, механизмы его продольного и поперечного перемещения, систему конечных выключателей и реле времени,отличаю щаяс я тем, что, с целью сокраи ения расхода напыляемого материала при метгшлизации изделий различной конфигурации, установка снабжена ограничителем перемещения металлизационного аппарата, выполненным в виде линеек, имеющих конфигурацию, соответствующую конфигурации изделий, и взаимодействующих с конечными выключател ями.

2. Установка поп.1, отличащаяся тем, что механизмы продольного и поперечного перет ещения смонтированы на траверсе, установленной с возможностью вертикального перемещения.

Источники информации, принятые во внимание при экспертизе

1.Кречмар В. Напыление металлов керамики и пластмасс. Машиностроение, Москва, 1966, с.39.

2.Авторское свидетельство СССР И486804, кл. В 05 В 13/04, 1974 (прототип).

21

t.1

11

20

2«

СРигЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ РЕЗЕРВУАРОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2111799C1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ФИГУРНЫХ ПЛОСКОСТЕЙ | 1999 |

|

RU2175024C2 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ КЛИНОВИДНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2347846C2 |

| Установка для металлизации листовых изделий | 1988 |

|

SU1500381A1 |

| УСТРОЙСТВО ДЛЯ МЕТАЛЛИЗАЦИИ ДЛИННОМЕРНЫХ ТРУБ | 1994 |

|

RU2092250C1 |

| Линия для металлизации длинномерных нежестких изделий | 1983 |

|

SU1145049A1 |

| Кантователь | 1986 |

|

SU1389895A2 |

| Установка для металлизации изделий | 1987 |

|

SU1595576A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ НА ПОВЕРХНОСТИ ДЕТАЛЕЙ ПЛАЗМЕННЫМ НАПЫЛЕНИЕМ | 2020 |

|

RU2762082C1 |

| УСТРОЙСТВО для МЕТАЛЛИЗАЦИИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ КОНЦОВ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1972 |

|

SU342948A1 |

Авторы

Даты

1979-10-05—Публикация

1976-10-21—Подача