Настоящее изобретение относится к способу и устройству для сварки деталей, в частности деталей газовых турбин, например, лопаток газовых турбин.

Рабочие лопатки газовых турбин в процессе эксплуатации подвергаются воздействию высоких температур и сильных механических нагрузок. Поэтому для подобных деталей предпочтительно применяются жаропрочные сплавы на основе никеля, которые могут упрочняться посредством осаждения γ'-фазы. Однако в рабочих лопатках со временем могут возникать трещины, которые с течением времени расширяются. Такие трещины могут возникать ввиду экстремальной механической нагрузки при работе газовой турбины, но они также могут возникать во время процесса изготовления. Так как изготовление турбинных лопаток и других деталей из подобных жаропрочных сплавов является затратным и дорогостоящим, стремятся к тому, чтобы производить по возможности меньше брака при изготовлении и гарантировать длительный срок службы изготовленных продуктов.

Находящиеся в процессе работы лопатки газовых турбин регулярно подвергаются техническому обслуживанию и, при необходимости, заменяются, если на основе обусловленной эксплуатацией нагрузки безупречное функционирование не может без проблем гарантироваться. Чтобы обеспечить возможность дальнейшего использования замененных турбинных лопаток, последние, насколько это возможно, восстанавливаются. Затем они могут вновь использоваться в газовой турбине. В рамках подобного восстановления может, например, быть необходимым наплавление слоя в поврежденных зонах, чтобы восстановить первоначальную толщину стенки.

Также турбинные лопатки, которые уже в процессе изготовления получили трещины, могут делаться пригодными для использования с помощью наплавляемого покрытия, так что брак при изготовлении может быть уменьшен.

Однако в случае γ'-упрочненных жаропрочных сплавов на никелевой основе с помощью традиционных способов сварки с родственными присадочными материалами сварка реализуется лишь с трудом. Причина этого состоит в том, что следует избегать микроликваций, то есть микроскопических расслоений смесей расплавов. К тому же сам процесс сварки может приводить к генерации трещин в зоне сварки во время последующей термообработки. Причинами этого являются собственные напряжения сварки из-за пластических деформаций во время ввода тепла при сварке.

Чтобы преодолеть трудную свариваемость γ'-упрочненных жаропрочных сплавов на никелевой основе, часто сварку осуществляют с пластичными сварочными присадочными материалами, например со сплавами на никелевой основе без γ'-упрочнения. Типичным представителем такого сплава на никелевой основе без γ'-упрочнения является, например, IN625. Пластичность не γ'-упрочненного присадочного материала позволяет уменьшать сварочные напряжения за счет пластичных деформаций во время первой термообработки после сварки. Во всяком случае неупрочненные сплавы по сравнению с γ'-упрочненными жаропрочными сплавами на никелевой основе обладают меньшей высокотемпературной прочностью (как меньшей прочностью на растяжение, так и меньшей усталостной прочностью (пределом ползучести)). Поэтому предпочтительно применяются способы сварки без пластичных присадочных материалов. Эти способы могут разделяться на два класса, а именно способы, в которых осуществляется старение основного материала для повышения пластичности посредством огрубления γ'-фазы, и способы, в которых процесс сварки проводится при предварительно нагретой подложке. Проведение процесса сварки на предварительно нагретой подложке уменьшает собственные напряжения сварки за счет восстановления (возврата металла) во время процесса сварки. Процесс сварки с предшествующим старением описан, например, в US 6120624, а процесс сварки, который проводится на предварительно нагретой детали, описан, например, в US 5319179.

Однако обоим названным способам сварки без пластичных сварочных присадочных материалов свойственны недостатки. Так, например, в случае проводимого перед процессом сварки старения, перед сваркой проводится соответствующая термообработка γ'-упрочняемого жаропрочного сплава на никелевой основе, чтобы осуществить старение γ'-фазы. При этом пластичность основного материала заметно повышается. Это повышение пластичности обеспечивает возможность сваривания материала при комнатной температуре. К тому же он может подвергаться холодной правке. Кроме того, подобная термообработка обеспечивает возможность использования жаропрочных сплавов на никелевой основе, как, например, Rene41 или Haynes282 в качестве сварочного присадочного материала. Они образуют, правда, γ'-фазу в структуре, но однако лишь в заметно меньшей объемной доле, чем типовые γ'-содержащие жаропрочные сплавы на никелевой основе, которые в настоящее время находят применение для компонентов горячего газа газовых турбин, таких как лопатки газовых турбин (например, IN738LC, IN939, Rene80, IN6203DS, PWA1483X, Alloy 247 и т.д.). Поэтому даже в том случае, когда перед процессом сварки осуществляется старение, не могут происходить полностью структурные сваривания.

Если осуществляется предварительное нагревание турбинной лопатки, то разница температур и, тем самым, возникающий градиент напряжений между местом сварки и остальной турбинной лопаткой снижается, благодаря чему можно избежать образования сварочных трещин в деталях из жаропрочных сплавов на никелевой основе. Такие способы, в которых осуществляется нагрев турбинных лопаток до температур между 900°С и 1000°С посредством индукционных катушек, нужно проводить, однако, в атмосфере защитного газа, что усложняет и удорожает процесс сварки. К тому же этот способ вследствие недостаточной доступности детали, находящейся в резервуаре с защитным газом, может проводиться не во всех зонах детали.

Поэтому существует потребность в альтернативном способе сварки для наплавления покрытия, который особенно хорошо подходит для γ'-упрочненных жаропрочных сплавов на никелевой основе и не имеет отмеченных выше недостатков или имеет их лишь в незначительной степени. Другой задачей настоящего изобретения является предоставление сварочного устройства, пригодного для выполнения способа, соответствующего изобретению.

Первая задача решается способом для наплавки согласно пункту 1 формулы изобретения, а вторая задача - посредством сварочного устройства согласно пункту 10 формулы изобретения. Зависимые пункты формулы изобретения содержат предпочтительные варианты осуществления изобретения.

В соответствующем изобретению способе для сварки деталей из термостойких жаропрочных сплавов осуществляется нанесение сварочного присадочного материала на поверхность детали посредством зоны ввода тепла и зоны подачи для подачи сварочного присадочного материала в зону ввода тепла. Зона ввода тепла и зона подачи во время сварки перемещаются по поверхности детали. Перемещение может осуществляться вдоль направления сварки, например, по линейной траектории или по траектории, осциллирующей относительно направления сварки. В соответствующем изобретению способе параметры сварки выбираются таким образом, что скорость охлаждения при застывании (кристаллизации) материала составляет по меньшей мере 8000 К/с.

Основные параметры, имеющиеся в распоряжении при установке скорости охлаждения по меньшей мере 8000 К/с при кристаллизации материала, представляют собой параметры способа относительно мощности сварки и диаметра зоны ввода тепла, например, в форме мощности лазера и диаметра лазерного луча, подачи (скорости процесса) и, при необходимости, тока на подводимом сварочном присадочном материале. В зависимости от типа применяемого лазерного источника можно за счет подходящего согласования этих параметров установить требуемую скорость охлаждения для свариваемого материала. Скорость процесса может при этом составлять по меньшей мере 250 мм/мин, в особенности более 500 мм/мин. Например, при скорости процесса более 500 мм/мин параметры способа относительно мощности сварки и диаметра зоны ввода тепла могут устанавливаться таким образом, что скорость охлаждения составляет по меньшей мере 8000 К/с.

За счет высокой скорости охлаждения и высокой скорости кристаллизации коэффициент распределения повышается настолько, что микроликваций, то есть микроскопических расслоений смеси расплава, можно избегать в значительной степени. Расплав в свариваемом материале застывает как дендритный, то есть в древовидной структуре, причем направления роста дендритов варьируются вдоль сварного шва, так как ориентация возможных направлений роста дендритов по отношению к градиентам температуры варьируется по фронту кристаллизации. Направление роста с наименьшей склонностью к температурным градиентам или с наименьшей скоростью роста является преимущественным. Кроме того, образуются центры кристаллизации перед фронтом кристаллизации, которые во время кристаллизации настигаются фронтом кристаллизации. Эти центры кристаллизации инициируют направления роста дендритов, которые статистически распределены.

Соответствующий изобретению способ пригоден, например, для сварки деталей из γ'-содержащих жаропрочных сплавов на никелевой основе посредством сварочного присадочного материала, который является γ'-образующим материалом жаропрочного сплава на никелевой основе. Тогда могут быть обеспечены высокая прочность в свариваемом материале на основе применения родственного присадочного материала и приемлемое качество сварки, то есть очень незначительная доля трещин и очень незначительная средняя длина трещин.

На основе возможности сварочного процесса при комнатной температуре с локально имеющейся у ванны расплава атмосферой защитного газа соответствующий изобретению способ сварки достигает очень высокой экономичности.

Способ может быть реализован, в частности, как способ сварки путем наплавки, в котором нанесение сварочного присадочного материала осуществляется послойно. При этом направления сварки следующих друг за другом слоев могут поворачиваться относительно друг друга, в частности, на 90о. За счет поворота направления сварки различных слоев можно избегать ошибок привязки между слоями особенно в том случае, когда зона ввода тепла и зона подачи перемещаются по поверхности детали вдоль направления сварки по траектории, осциллирующей относительно направления сварки.

Неравномерно распределенная ориентация дендритов находится преимущественно в верхней половине сварного шва. Поэтому предпочтительным образом в соответствующем изобретению способе нанесенный перед этим слой в менее чем наполовину его толщины слоя вновь расплавляется. При этом при кристаллизации приобретается кристаллическая структура вновь расплавляемой зоны. За счет незначительной глубины повторного расплавления гарантируется то, что фронт кристаллизации наступает на зону с нерегулярно распределенными дендритными ориентациями. Это приводит в результате при многослойной сварке к тому, что генерируется поликристалл с зернами, диаметры которых в среднем очень малы. Границы зерен представляют в общем случае слабое место в отношении формирования трещин при переходных напряжениях во время сварочного процесса или последующей термообработке. За счет незначительной протяженности границы зерен в плоскости и их нерегулярной ориентации в сварочном шве, полученном посредством соответствующего изобретению способа, сварочный шов становится по отношению к образованию трещин более нечувствительным, так что процесс сварки может проводиться при комнатной температуре.

Соответствующий изобретению способ может применяться как при поликристаллических, так и при направленно кристаллизованных или монокристаллических подложках. Во всех названных случаях в качестве сварочного присадочного материала может использоваться γ'-содержащий жаропрочный сплав на никелевой основе.

В рамках соответствующего изобретению способа сварки после нанесения сварочного присадочного материала может осуществляться термообработка. С помощью согласованной с наплавленным металлом термообработки может, таким образом, устанавливаться желательная γ'-морфология. Это служит дальнейшему улучшению прочности наплавленного металла.

Соответствующее изобретению сварочное устройство для сварки термостойких жаропрочных сплавов, которое пригодно для осуществления соответствующего изобретению устройства, содержит источник тепла для формирования зоны ввода тепла на поверхности детали, устройство подачи для подачи сварочного присадочного материала, источник тепла и транспортировочное устройство для формирования относительного перемещения между зоной ввода тепла и устройством подачи, с одной стороны, и поверхностью детали, с другой стороны. Транспортировочное устройство предпочтительным образом связано с источником тепла и устройством подачи для сварочного присадочного материала, чтобы для достижения относительного движения перемещать источник тепла и устройство подачи. Это является, как правило, менее затратным, чем перемещение детали. В качестве источника тепла в соответствующем изобретению устройстве сварки может применяться, в частности, лазер. Соответствующее изобретению сварочное устройство также содержит блок управления с управляющей программой, который устанавливает параметры сварки таким образом, что скорость охлаждения при кристаллизации материала составляет по меньшей мере 8000 К в секунду. В частности, блок управления может устанавливать параметры способа относительно мощности сварки и диаметра зоны ввода тепла таким образом, что скорость охлаждения при кристаллизации материала составляет по меньшей мере 8000 К в секунду. При этом сварка может осуществляться со скоростью процесса по меньшей мере 250 мм в минуту, в особенности со скоростью процесса более чем 500 мм в минуту.

Относительное движение может, в частности, управляться таким образом, что зона ввода тепла и зона подачи вдоль направления сварки перемещаются по траектории, осциллирующей относительно направления сварки, по поверхности детали. Кроме того, блок управления может осуществлять относительное движение с или без осцилляции таким образом, что направления сварки следующих друг за другом слоев поворачиваются относительно друг друга, например, на 90°.

Соответствующее изобретению сварочное устройство обеспечивает возможность выполнения соответствующего изобретению способа сварки за счет применения управляющей программы, которая содержит описанные в рамках способа параметры сварки, такие как траектория относительного движения между источником тепла и устройством подачи, с одной стороны, и деталью, с другой стороны, скорость процесса, мощность лазера, диаметр луча и т.д. для процесса сварки. Описанные в рамках способа параметры способа и механизмы способствуют тому, чтобы подавлять образование трещин, таких как трещины застывания или трещины повторного расплавления, в основном материале и расплаве. Это имеет место, в особенности, и тогда, когда как основной материал, так и сварочный присадочный материал являются γ'-образующими жаропрочными сплавами на никелевой основе. Отсюда в результате следует качество сварки, достижимое с помощью соответствующего изобретению способа и соответствующего изобретению сварочного устройства, которое приемлемо для структурной сварки, например, с целью ремонта или сборки в высоконагруженной зоне турбинной лопатки или другой детали.

Другие признаки, свойства и преимущества предложенного изобретения представлены в нижеследующем описании примеров выполнения со ссылками на приложенные чертежи.

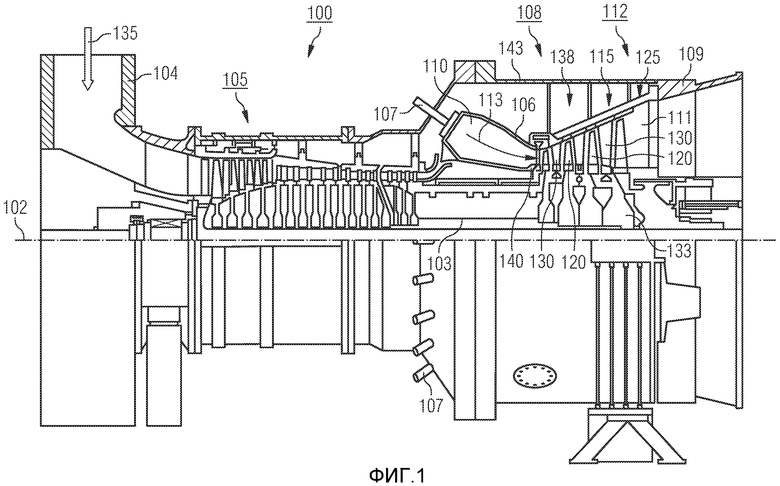

Фиг. 1 показывает в качестве примера газовую турбину в продольном сечении.

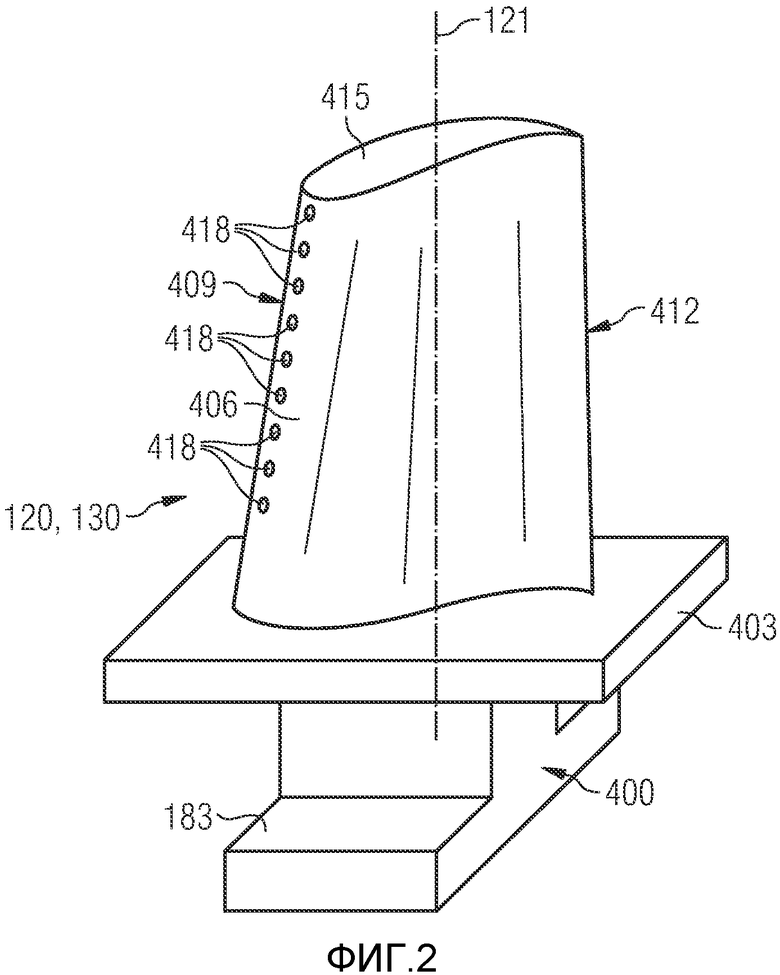

Фиг. 2 показывает турбинную лопатку в пространственном представлении.

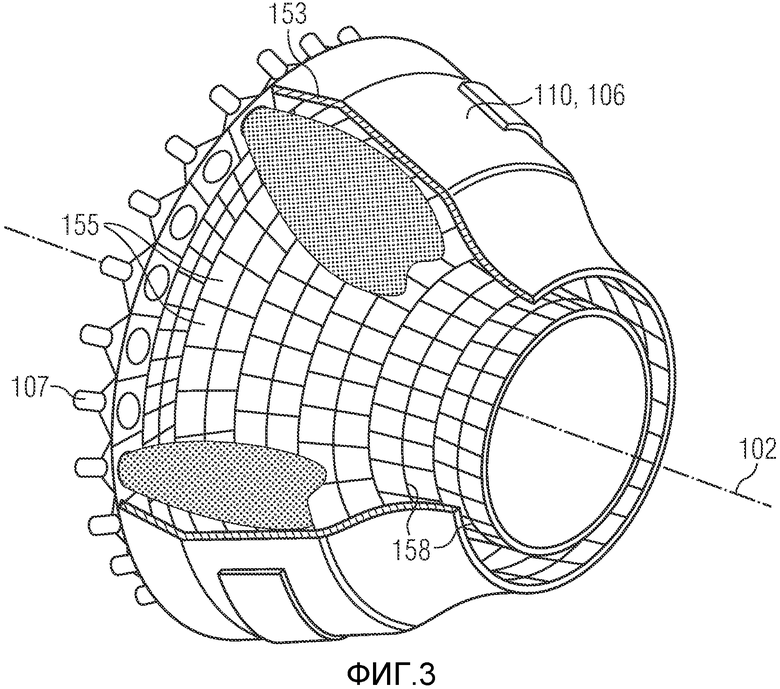

Фиг. 3 показывает камеру сгорания газовой турбины в частичном сечении в пространственном представлении.

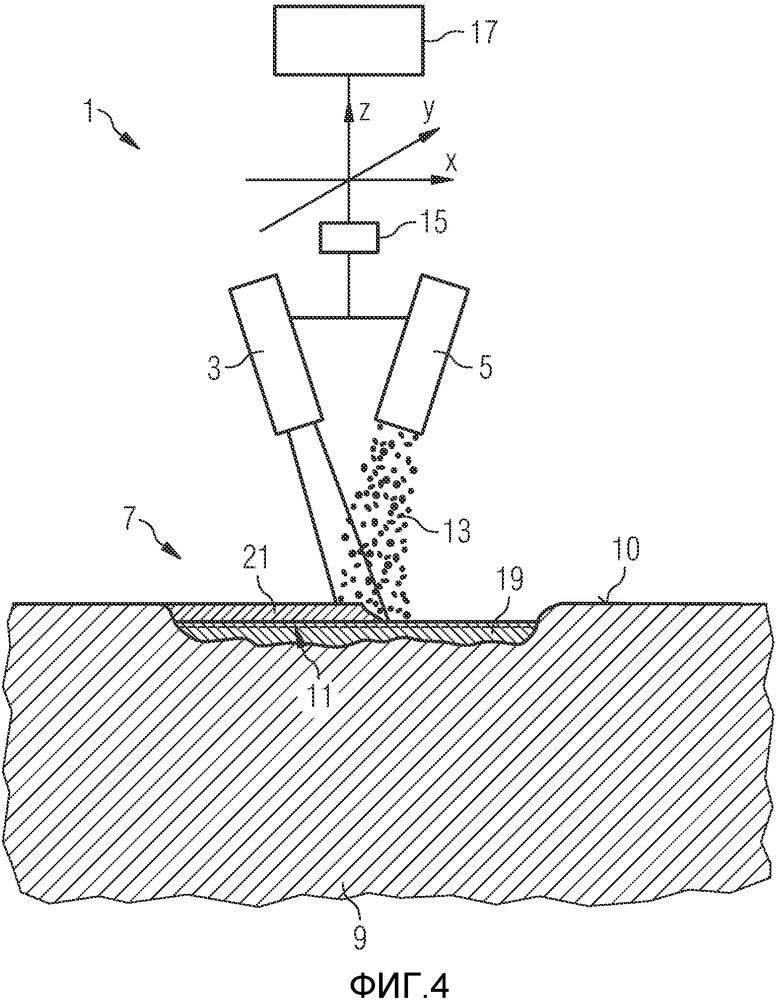

Фиг. 4 показывает в схематичном представлении соответствующее изобретению устройство сварки.

Фиг. 5 показывает сварочный шов для первого слоя на сварочном присадочном материале.

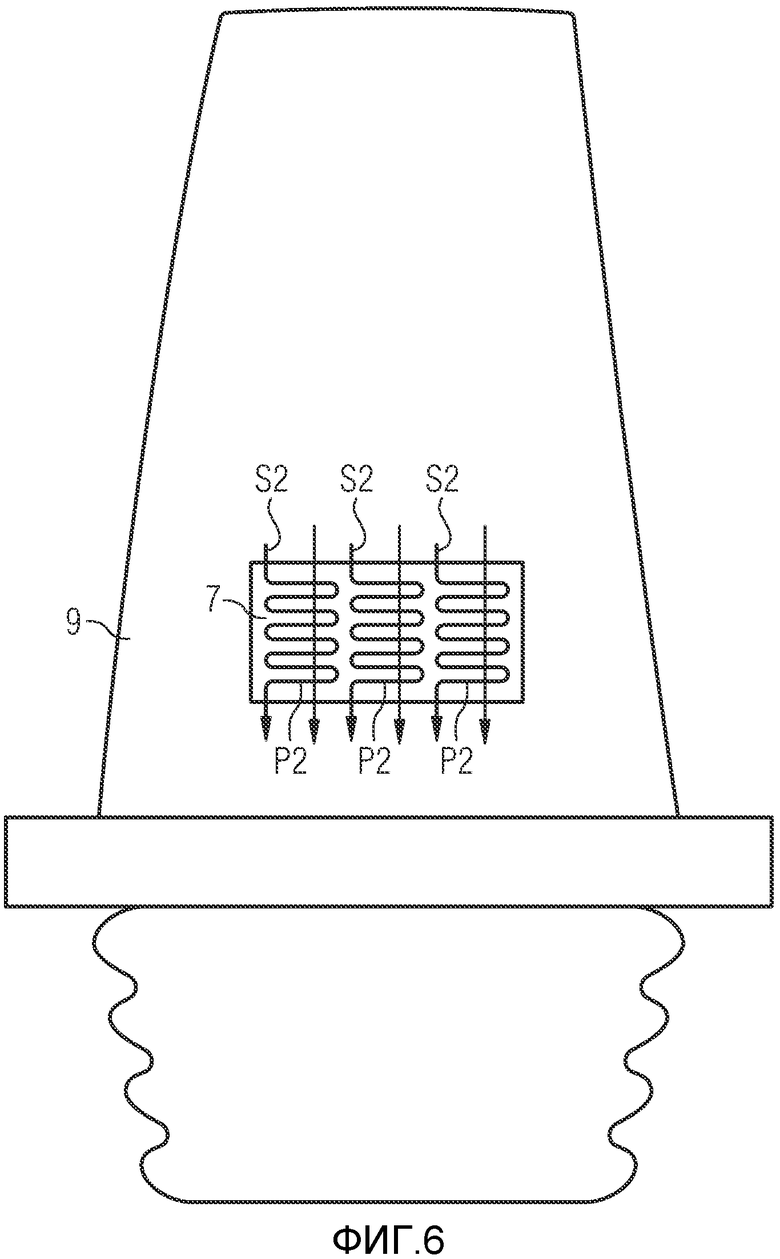

Фиг. 6 показывает сварочный шов для второго слоя на сварочном присадочном материале.

Фиг. 1 показывает в качестве примера газовую турбину 100 в продольном сечении.

Газовая турбина 100 содержит внутри ротор 103, установленный с возможностью вращения вокруг оси 102 вращения с валом 101, который также называется турбинным ротором.

Вдоль ротора 103 друг за другом следуют корпус 104 воздухозаборника, компрессор 105, камера 110 сгорания в показанном примере торообразной формы, в частности кольцевая камера сгорания, с множеством коаксиально расположенных горелок 107, турбина 108 и корпус 109 системы выпуска отработавших газов.

Кольцевая камера 110 сгорания сообщается, например, с каналом 111 горячих газов кольцевой формы. Там образуют, например, четыре включенные друг за другом ступени 112 турбины турбину 108.

Каждая ступень 112 турбины образована, например, из двух колес с лопатками. При рассмотрении в направлении течения рабочей среды 113, в канале 111 горячих газов за рядом 115 направляющих лопаток следует ряд 125, образованный из рабочих лопаток 120.

Направляющие лопатки 130 закреплены при этом на внутреннем корпусе 138 статора 143, в то время как рабочие лопатки 120 ряда 125 размещены с помощью турбинного колеса 133 на роторе 103.

С ротором 104 связан генератор или рабочая машина (не показаны).

Во время работы газовой турбины 100 воздух 135 засасывается компрессором 105 через корпус 104 воздухозаборника и сжимается. Сжатый воздух, предоставленный на обращенном к турбине конце компрессора 105, подается к горелкам 107 и там смешивается с топливом. Эта смесь затем с образованием рабочей среды 113 сжигается в камере 110 сгорания. Оттуда рабочая среда 113 течет вдоль канала 111 горячих газов к направляющим лопаткам 130 и рабочим лопаткам 120. На рабочих лопатках 120 рабочая среда 113 расширяется, передавая рабочий импульс, так что рабочие лопатки 120 приводят в действие ротор 103, который, в свою очередь, приводит в действие связанную с ним рабочую машину.

Размещенные в горячей рабочей среде 113 компоненты подвергаются во время работы газовой турбины 100 термическим нагрузкам. Направляющие лопатки 130 и рабочие лопатки 120 при рассмотрении в направлении течения рабочей среды 113 первой ступени 112 турбины больше всего термически нагружаются наряду с теплозащитными элементами облицовки кольцевой камеры 110 сгорания.

Чтобы противодействовать существующим там температурам, они должны охлаждаться с помощью охладителя.

Также подложки компонентов могут иметь направленную структуру, то есть они являются либо монокристаллическими (SX-структура), либо имеют только продольно направленные зерна (DS-структура).

В качестве материала для компонентов, в частности для лопаток 120, 130 турбины и компонентов камеры 110 сгорания, применяются, например, жаропрочные сплавы на основе железа, никеля или кобальта.

Эти жаропрочные сплавы известны, например, из ЕР 1204776 В1, ЕР 1306454, ЕР 1319729 А1, WO 99/67435 или WO 00/44949; эти публикации касательно химического состава сплавов являются частью настоящего раскрытия.

Также лопатки 120, 130 могут иметь покрытия для защиты от коррозии (MCrAlX; M - по меньшей мере один элемент из группы железа (Fe), кобальта (Co), никеля (Ni), X - активный элемент, означающий иттрий (Y) и/или кремний, скандий (Sc) и/или по меньшей мере один редкоземельный элемент или гафний). Такие сплавы известны из ЕР 0486489 В1, ЕР 0786017 В1, ЕР 0412397 В1 или ЕР 1306454 А1, которые касательно химического состава сплавов являются частью настоящего раскрытия.

На MCrAlX может еще иметься теплоизоляционный слой, который состоит, например, из ZrO2, Y2O3-ZrO2, то есть он не стабилизирован или частично или полностью стабилизирован окисью иттрия, и/или окисью кальция, и/или окисью магния.

С помощью подходящего способа нанесения покрытия, как, например, электронно-лучевое напыление (EB-PVD), в теплоизоляционном слое формируются стержневидные зерна.

Направляющая лопатка 130 имеет обращенное к внутреннему корпусу 138 турбины 108 основание (ножку) направляющей лопатки (здесь не показано) и расположенную противоположно основанию направляющей лопатки головку направляющей лопатки. Головка направляющей лопатки обращена к ротору 103 и установлена на кольце 140 крепления статора 143.

Фиг. 2 показывает в пространственном представлении рабочую лопатку 120 или направляющую лопатку 130 турбомашины, которая ориентирована вдоль продольной оси 121.

Турбомашина может представлять собой газовую турбину самолета или силовой установки для генерации электроэнергии, паровую турбину или компрессор.

Лопатка 120, 130 содержит расположенные вдоль продольной оси 121 друг за другом зону 400 крепления, прилегающую к ней платформу 403 лопатки, а также рабочую сторону лопатки и вершину 415 лопатки.

В качестве направляющей лопатки 130 лопатка 130 на своей вершине 415 может иметь дополнительную платформу (не показана).

В зоне 400 крепления образовано основание 183 лопатки, которое служит для крепления рабочих лопаток 120, 130 на валу или диске (не показано).

Основание 183 лопатки выполнено, например, в Т-образной форме. Также возможны другие формы выполнения, например, как многоярусное основание или основание типа ласточкин хвост.

Лопатка 120, 130 имеет переднюю кромку 406 и заднюю кромку 412 для среды, обтекающей рабочую сторону 406 лопатки.

В обычных лопатках 120, 130, во всех зонах 400, 403, 406 лопатки 120, 130 применяются, например, плотные металлические материалы, например жаропрочные сплавы.

Такие жаропрочные сплавы известны, например, из ЕР 1204776 В1, ЕР 1306454, ЕР 1319729 А1, WO 99/67435 или WO 00/44949; эти публикации касательно химического состава сплавов являются частью настоящего раскрытия.

При этом лопатки 120, 130 могут изготавливаться из этих сплавов способом литья, а также направленной кристаллизации, способами ковки, фрезерования или комбинацией указанных способов.

Детали с монокристаллической структурой или структурами используются в качестве деталей машин, которые в процессе работы подвергаются высоким механическим, термическим и/или химическим нагрузкам.

Изготовление подобных монокристаллических деталей осуществляется, например, посредством направленной кристаллизации из расплавов. При этом речь идет о способах литья, при которых жидкий металлический сплав кристаллизуется с образованием монокристаллической структуры, то есть монокристаллической детали, или кристаллизуется направленным образом.

При этом дендритные кристаллы ориентируются вдоль потока тепла и образуют либо стержневидную кристаллическую структуру зерна (столбчатую, то есть зерна, которые проходят по всей длине детали и здесь обозначаются, согласно общепринятому термину, как полученные направленной кристаллизацией), либо монокристаллическую структуру, то есть вся деталь состоит из единственного кристалла. В этом способе следует предотвращать переход к глобулярной (поликристаллической) кристаллизации, так как из-за ненаправленного роста с необходимостью возникают поперечные и продольные границы зерен, которые сводят на нет хорошие свойства направленно кристаллизованных или монокристаллических деталей.

Если в общем случае речь идет о направленно кристаллизованных структурах, то под этим понимается как монокристалл, который не имеет границ зерен или имеет максимум границы зерен с малым углом, так и стержнеобразные кристаллические структуры, которые имеют границы зерен, проходящие в продольном направлении, но не имеют границ зерен, которые проходят в поперечном направлении. В случае вторых названных кристаллических структур говорят также о направленно кристаллизованных структурах.

Такие способы известны из патента США 6024792 и ЕР 0892090 А1, эти публикации касательно способа кристаллизации составляют часть настоящего раскрытия.

Также лопатки 120, 130 могут иметь покрытия, например, для защиты от коррозии или окисления (MCrAlX; M - по меньшей мере один элемент из группы железа (Fe), кобальта (Co), никеля (Ni), X - активный элемент, обозначающий иттрий (Y) и/или кремний и/или по меньшей мере один редкоземельный элемент или гафний (Hf)). Такие сплавы известны из ЕР 0486489 В1, ЕР 0786017 В1, ЕР 0412397 В1 или ЕР 1306454 А1, которые касательно химического состава сплавов являются частью настоящего раскрытия.

Толщина составляет предпочтительно 95% от теоретической толщины.

На слое MCrAlX (в качестве промежуточного слоя или в качестве внешнего слоя) формируется защитный слой из окиси алюминия (TGO - термически выращенный оксидный слой).

Предпочтительным образом состав слоя представляет собой Co-30Ni-28Cr-8Al-0,6Y-0,7Si или Co-28Ni-24Cr-10Al-0,6Y. Наряду с этими защитными покрытиями на кобальтовой основе также применяются защитные слои на никелевой основе, такие как Ni-10Cr-12Al-0,6Y-3Re или Ni-12Co-21Cr-11Al-0,4Y-2Re или Ni-25Co-17Cr-10Al-0,4Y-1,5Re.

На MCrAlX может еще иметься теплоизоляционный слой, который является предпочтительно внешним слоем и состоит, например, из ZrO2, Y2O3-ZrO2, то есть он не стабилизирован или частично или полностью стабилизирован окисью иттрия, и/или окисью кальция, и/или окисью магния. Теплоизоляционный слой предпочтительно покрывает весь слой MCrAlX.

С помощью подходящего способа нанесения покрытия, как, например, электронно-лучевое напыление (EB-PVD), в теплоизоляционном слое формируются стержневидные зерна.

Возможны и другие способы нанесения покрытия, например, плазменное напыление в атмосфере (APS), LPPS, VPS или CVD. Теплоизоляционный слой может иметь пористые, микро- или макроскопические зерна для лучшей стойкости к тепловому удару. Таким образом, теплоизоляционный слой предпочтительно является более пористым, чем слой MCrAlX.

Восстановление означает, что компоненты 120, 130 после их использования должны, при необходимости, освобождаться от их защитных слоев (например, путем пескоструйной обработки). Затем следует удаление коррозионных или оксидированных слоев или продуктов. При необходимости, еще ремонтируются трещины в детали 120, 130. Затем следует повторное нанесение покрытий на компоненты 120, 130 и новое использование компонентов.

Лопатки 120, 130 могут изготавливаться полыми или сплошными. Если лопатки 120, 130 должны охлаждаться, то они являются полыми и имеют, при необходимости, еще отверстия плёночного охлаждения.

На фиг. 3 показана камера 110 сгорания газовой турбины. Камера 110 сгорания выполнена, например, как так называемая кольцевая камера сгорания, в которой множество расположенных по окружности вокруг оси 102 вращения горелок 107, формирующих факел 156, сообщаются с общим пространством 154 камеры сгорания. Для этого камера 110 сгорания в своей полноте выполнена как кольцевая структура, которая позиционирована относительно оси 102 вращения.

Для достижения сравнительно высокого кпд камера 110 сгорания выполнена с расчетом на высокие температуры рабочей среды М порядка 1000оС -1600оС. Чтобы и при этих неблагоприятных для материалов рабочих параметрах обеспечить возможность сравнительно продолжительного срока службы, стенка 153 камеры сгорания на своей стороне, обращенной к рабочей среде М, снабжена внутренней облицовкой, образованной теплозащитными элементами 155.

Каждый теплозащитный элемент 155 из сплава на стороне, обращенной к рабочей среде, оснащен особенно термостойким жаропрочным защитным слоем (слой MCrAlX и/или керамическое покрытие) или изготовлен из жаропрочного материала (массивные керамические кирпичи).

Эти защитные слои могут быть подобными лопаткам турбины, таким образом, для MCrAlX имеют место следующие обозначения: M - по меньшей мере один элемент из группы железа (Fe), кобальта (Co), никеля (Ni), X - активный элемент, означающий иттрий (Y), и/или кремний, и/или по меньшей мере один редкоземельный элемент или гафний (Hf)). Такие сплавы известны из ЕР 0486489 В1, ЕР 0786017 В1, ЕР 0412397 В1 или ЕР 1306454 А1, которые касательно химического состава сплавов являются частью настоящего раскрытия.

На MCrAlX может еще иметься теплоизоляционный слой, который состоит, например, из ZrO2, Y2O3-ZrO2, то есть он не стабилизирован или частично или полностью стабилизирован окисью иттрия, и/или окисью кальция, и/или окисью магния.

С помощью подходящего способа нанесения покрытия, как, например, электронно-лучевое напыление (EB-PVD), в теплоизоляционном слое формируются стержневидные зерна.

Возможны и другие способы нанесения покрытия, например плазменное напыление в атмосфере (APS), LPPS, VPS или CVD. Теплоизоляционный слой может иметь пористые, микро- или макроскопические зерна для лучшей стойкости к тепловому удару.

Восстановление означает, что теплозащитные элементы 155 после их использования должны, при необходимости, освобождаться от их защитных слоев (например, путем пескоструйной обработки). Затем следует удаление коррозионных или оксидированных слоев или продуктов. При необходимости, еще ремонтируются трещины в теплозащитном элементе 155. Затем следует повторное нанесение покрытий на теплозащитные элементы 155 и новое использование теплозащитных элементов 155.

На основе высоких температур внутри камеры 110 сгорания для теплозащитных элементов 155 или для их держателей может быть предусмотрена система охлаждения. Теплозащитные элементы 155 являются, например, полыми и имеют отверстия для охлаждения, которые сообщаются с пространством 154 камеры сгорания.

На фиг.4 показано схематичное представление соответствующего изобретению устройства 1 сварки. Оно содержит лазер 3 и устройство 5 подачи порошка, с помощью которого порошкообразный сварочный присадочный материал может подаваться в подлежащую сварке зону детали 9. Посредством лазерного излучения на поверхности детали формируется зона 11 ввода тепла, в которую также вводится порошок 13 от устройства 5 подачи порошка.

Лазер 3 и устройство 5 подачи порошка размещены на сканирующем устройстве 15, которое обеспечивает возможность сдвига лазера 3 и устройства 5 подачи порошка по двум измерениям вдоль поверхности детали (направления х и y на фиг. 4) с подлежащей сварке зоной 7. Кроме того, сканирующее устройство 15, согласно данному примеру выполнения, обеспечивает возможность сдвига лазера 3 и устройства 5 подачи порошка перпендикулярно поверхности детали (направление z на фиг. 4). С помощью сканирующего устройства 15 можно, таким образом, перемещать зону ввода тепла и зону попадания порошка вдоль заданной траектории. В качестве сканирующего устройства может применяться, например, манипулятор робота.

Управление движением, выполняемым сканирующим устройством 15, осуществляется посредством блока 17 управления, который также управляет остальными параметрами процесса сварки. В отличие от представленного примера выполнения, управление остальными параметрами процесса сварки может также осуществляться за счет дополнительного управления, то есть отдельного от управления процессом перемещения. Кроме того, в отличие от представленного примера выполнения вместо сканирующего устройства 15 для перемещения лазера 3 и устройства 5 подачи порошка также может применяться подвижный держатель компонента. В рамках изобретения значение имеет только относительное перемещение между лазером 3, а также устройством 5 подачи порошка, с одной стороны, и деталью 9.

Соответствующий изобретению способ наплавки поверхности детали может найти применение для нанесения материала, в частности для многослойного нанесения материала на подлежащую сварке зону 7 детали 9. Деталь 9 при этом не требуется ни нагревать, ни подвергать старению посредством термообработки.

Далее описывается способ наплавки на поверхности 10 лопатки 9 турбины в качестве детали. Лопатка турбины в представленном примере выполнения состоит из γ'-упрочненного жаропрочного сплава на никелевой основе, например из IN738LC, IN939, Rene80, IN6203DS, PWA1483SX, Alloy 247 и т.д. Подлежащая сварке зона 7 на поверхности 10 лопатки 9 турбины направляется послойно, причем зона ввода тепла вместе с зоной попадания порошка для порошка 13 перемещается вдоль направления сварки по подлежащей сварке зоне 7 лопатки 9 турбины. Порошок 13 в данном случае представляет собой порошок из γ'-содержащего жаропрочного сплава на никелевой основе или из IN738LC, IN939, Rene80, IN6203DS, PWA 1483, Alloy 247 и т.д.

Траектория Р1, которую проходит зона 11 ввода тепла, а также зона попадания порошка 13 при наплавке первого слоя на подлежащую сварке зону 7 схематично представлена на фиг. 5. На чертеже показана лопатка 9 турбины с подлежащей сварке зоной 7 и направлением S1 сварки при наплавке первого слоя 19. Зона 11 ввода тепла, которая одновременно представляет собой зону попадания для порошка 13, перемещается не линейно вдоль направления S1 сварки, а осциллирует при смещении вдоль направления сварки одновременно в направлении, перпендикулярном направлению сварки. За счет этого зона 11 ввода тепла и зона попадания порошка 13 следуют по меандровой траектории Р1 по подлежащей сварке зоне 7.

Для наплавки второго слоя 21 (фиг. 4) лазер 3 и устройство 5 подачи порошка несколько смещаются вдоль направления z сканирующего устройства 15. Кроме того, в данном примере выполнения направление S2 сварки относительно направления S1 сварки для первого слоя повернуто на 90о. Траектория Р2 зоны 11 ввода тепла и зоны попадания для порошка 13 при наплавке второго слоя 21 показана на фиг. 6. Также при наплавке второго слоя 21 зона 11 ввода тепла вместе с зоной попадания порошка 13 осциллирует в направлении, перпендикулярном направлению S2 сварки. Поэтому совместно получается меандровая траектория Р2 зоны 11 ввода тепла и зоны попадания для порошка 13 на подлежащей сварке зоне 7.

Описываемые в рамках примера выполнения траектории представляют собой лишь один вариант из различных возможных вариантов. В принципе имеется множество возможностей выполнения сварки: 1 - ненаправленная или 2 - двунаправленная (например, в форме меандра) наплавка. В каждом из этих вариантов следы (траектории) второго слоя могут при сварке смещаться параллельно или перпендикулярно к следам (траекториям) первого слоя. Все эти варианты могут находить применение в рамках способа, соответствующего изобретению.

При перемещении лазера и устройства подачи порошка осцилляции могут выбираться таким образом, что с помощью единственной траектории вдоль направления сварки перекрывается вся подлежащая сварке зона 7, как это представлено на фиг. 5, или таким образом, что перекрывается лишь часть подлежащей сварке зоны 7, и для наплавки всей зоны необходимо пройти несколько расположенных рядом траекторий Р2 в направлении S1 сварки, как это показано на фиг. 6.

Перемещение зоны 11 ввода тепла и зоны попадания порошка 13 вдоль траектории Р1 или Р2 осуществляется в данном примере выполнения со скоростью процесса по меньшей мере 500 мм/мин. Мощность лазера, диаметр луча и поток порошка выбираются при этом таким образом, что скорость охлаждения проходимой зоны при кристаллизации больше чем 8000 К/с. При нанесении второго слоя 21 параметры процесса касательно мощности лазера и диаметра луча, кроме того, выбираются таким образом, что глубина повторного расплавления, до которой первый слой 19 снова расплавляется, составляет менее 50% высоты шва первого слоя 19. Глубина повторного расплавления показана на фиг. 4 пунктиром, но в принципе также возможна другая, чем приведенная в представленном примере, скорость процесса, причем тогда остальные параметры: мощность лазера, диаметр луча и поток порошка должны быть соответственно согласованы.

За счет высокой скорости охлаждения и высокой скорости кристаллизации коэффициент распределения повышается настолько, что микроликвации в значительной степени предотвращаются. Вызванный зоной 11 ввода тепла расплав кристаллизуется дендритным способом, причем кристаллическая структура во вновь расплавленной зоне получает данную кристаллическую структуру. При этом варьируются направления роста дендритов вдоль траектории Р1, Р2. Причина этого состоит в том, что ориентация возможных направлений роста дендритов варьируется относительно температурных градиентов, причем предпочтительно реализуется направление роста с наименьшей тенденцией к температурным градиентам или с наименьшей скоростью роста. Кроме того, центры кристаллизации, которые формируются перед фронтом кристаллизации и во время кристаллизации настигаются фронтом кристаллизации, инициируют направления дендритного роста, которые статистически распределены. Эти нерегулярно распределенные ориентации дендритов находятся преимущественно в верхней половине слоя 19. Поэтому за счет меньшей глубины повторного расплавления гарантируется то, что фронт кристаллизации накладывается на зону с нерегулярно распределенными ориентациями дендритов, что при многослойной наплавке приводит к тому, что формируется поликристалл с зернами, диаметры которых в среднем очень малы. За счет этого сваренная зона лопатки 9 турбины является нечувствительной к образованию трещин.

После нанесения требуемого количества слоев 19, 21 лопатка 9 турбины может подвергаться термообработке, которая приводит к тому, что устанавливается желательная γ'-морфология. Это служит дальнейшему улучшению прочности сваренной зоны лопатки 9 турбины.

С помощью соответствующего изобретению способа можно осуществлять наплавку при комнатной температуре и без предварительного старения свариваемой детали, причем подавляется возникновение трещин кристаллизации и трещин повторного расплавления. В результате это приводит к качеству сварки, приемлемому для структурной сварки, в частности, в высоконагруженных зонах лопаток газовой турбины или другой детали. Одновременно осуществляться лишь незначительное влияние на основной материал, так как ввиду малой зоны воздействия тепла (не осуществляется никакого предварительного нагревания) и подавления трещин повторного расплавления в зоне ввода тепла осуществляется лишь очень незначительный ввод тепла в подложку.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОНОКРИСТАЛЛИЧЕСКАЯ СВАРКА НАПРАВЛЕННО УПРОЧНЕННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2509639C2 |

| МОНОКРИСТАЛЛИЧЕСКАЯ СВАРКА НАПРАВЛЕННО УПРОЧНЕННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2516021C2 |

| СПОСОБ СВАРКИ ЗАГОТОВОК ИЗ ВЫСОКОЖАРОПРОЧНЫХ СУПЕРСПЛАВОВ С ОСОБОЙ МАССОВОЙ СКОРОСТЬЮ ПОДАЧИ СВАРОЧНОГО ПРИСАДОЧНОГО МАТЕРИАЛА | 2010 |

|

RU2510994C2 |

| СВАРОЧНЫЙ ПРИСАДОЧНЫЙ МАТЕРИАЛ, ПРИМЕНЕНИЕ СВАРОЧНОГО ПРИСАДОЧНОГО МАТЕРИАЛА И КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ | 2009 |

|

RU2505616C2 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ, ПРИМЕНЕНИЕ И СПОСОБ | 2012 |

|

RU2567140C2 |

| СПОСОБ СВАРКИ И КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ | 2010 |

|

RU2490102C2 |

| СПОСОБ РЕМОНТА ОХЛАЖДАЕМОЙ ЛОПАТКИ ИЗ ЖАРОПРОЧНОГО СУПЕРСПЛАВА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2018 |

|

RU2686499C1 |

| Способ восстановления концевой части пера охлаждаемой лопатки турбины газотурбинного двигателя | 2021 |

|

RU2770156C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ СЛОЯ ПОСРЕДСТВОМ ЛАЗЕРНОЙ ТРИАНГУЛЯЦИИ | 2010 |

|

RU2541440C2 |

| Способ восстановления хорды профиля пера лопатки из жаропрочного никелевого сплава | 2022 |

|

RU2791745C1 |

Изобретение может быть использовано для сварки γ'-упрочненных жаропрочных никелевых сплавов, например лопаток газовых турбин, в частности при их восстановлении. Устройство содержит источник (3) для формирования на поверхности (10) детали зоны (11) ввода тепла, устройство (5) подачи сварочного присадочного материала (13) в зону (11) ввода тепла и транспортировочное устройство (15) для обеспечения перемещения источника (3) тепла и устройства (5) подачи присадочного материала относительно поверхности (10) детали. Блок (17) управления с управляющей программой осуществляет упомянутое относительное перемещение таким образом, что мощность сварки и диаметр зоны (11) ввода тепла устанавливаются с получением скорости охлаждения при кристаллизации материала по меньшей мере 8000 К в секунду. Глубину повторного расплавления предыдущего слоя устанавливают из условия формирования поликристаллического сварного шва. Изобретение обеспечивает отсутствие сварочных трещин за счет значительного снижения образования микроликваций расплава и улучшение прочности наплавленного металла. 2 н. и 12 з.п. ф-лы, 6 ил.

1. Способ сварки деталей (9) из γ'-содержащих жаропрочных сплавов на никелевой основе, при котором осуществляется нанесение в несколько слоев сварочного присадочного материала (13), которым является γ'-образующий жаропрочный сплав на никелевой основе, на поверхность (10) детали посредством зоны (11) ввода тепла, сформированной посредством лазерного излучения, и зоны подачи для подачи сварочного присадочного материала в зону (11) ввода тепла, причем зона (11) ввода тепла и зона подачи, с одной стороны, и поверхность (10) детали, с другой стороны, перемещаются относительно друг друга, характеризующийся тем, что параметры сварки выбираются таким образом, что скорость охлаждения при кристаллизации материала составляет по меньшей мере 8000 К/с, при глубине повторного расплавления предыдущего слоя такой, что формируется поликристаллический сварной шов.

2. Способ по п.1, отличающийся тем, что параметры сварки относительно мощности сварки и диаметра зоны ввода тепла устанавливаются таким образом, что скорость охлаждения при кристаллизации материала составляет по меньшей мере 8000 К/с.

3. Способ по п.1, отличающийся тем, что скорость процесса составляет по меньшей мере 250 мм/мин.

4. Способ по п.1, отличающийся тем, что нанесение сварочного присадочного материала (13) осуществляется послойно.

5. Способ по п.4, отличающийся тем, что нанесенный перед этим слой (19) вновь расплавляется менее чем на половину его толщины слоя.

6. Способ по п.2 или 5, отличающийся тем, что для каждого слоя (19, 21) зона (11) ввода тепла и зона подачи перемещаются вдоль направления (S1, S2) сварки относительно поверхности (10) детали и направления (S1, S2) сварки следующих друг за другом слоев (19, 21) повернуты относительно друг друга.

7. Способ по п.2 или 5, отличающийся тем, что зона (11) ввода тепла и зона подачи перемещаются вдоль направления (S1, S2) сварки по траектории (Р1, Р2), осциллирующей относительно направления (S1, S2) сварки, относительно поверхности (10) детали.

8. Способ по п.1, отличающийся тем, что после нанесения сварочного присадочного материала (13) осуществляется термообработка.

9. Сварочное устройство для сварки деталей (9) из γ'-содержащих жаропрочных сплавов на никелевой основе, содержащее

источник (3) тепла для формирования посредством лазерного излучения зоны (11) ввода тепла на поверхности (10) детали,

устройство (5) подачи для подачи сварочного присадочного материала (13), которым является γ'-образующий жаропрочный сплав на никелевой основе, в зону (11) ввода тепла и

транспортировочное устройство (15) для формирования относительного перемещения между источником (3) тепла и устройством (5) подачи, с одной стороны, и поверхностью (10) детали, с другой стороны, характеризующееся тем, что содержит блок (17) управления, который устанавливает параметры сварки таким образом, что скорость охлаждения при кристаллизации материала составляет по меньшей мере 8000 К/с.

10. Сварочное устройство по п.9, отличающееся тем, что блок (17) управления устанавливает параметры сварки относительно мощности сварки и диаметра зоны (11) ввода тепла таким образом, что скорость охлаждения при кристаллизации материала составляет по меньшей мере 8000 К/с.

11. Сварочное устройство по п.9 или 10, отличающееся тем, что блок (17) управления выполняет относительное перемещение со скоростью процесса по меньшей мере 250 мм/мин.

12. Сварочное устройство по п.9, отличающееся тем, что управляющая программа перемещает зону (11) ввода тепла и зону подачи вдоль направления (S1, S2) сварки по траектории (P1, P2), осциллирующей относительно направления (S1, S2) сварки, по поверхности (10) детали.

13. Сварочное устройство по п.9, отличающееся тем, что источником (3) тепла является лазер.

14. Сварочное устройство по п.9, отличающееся тем, что управляющая программа при послойной сварке поворачивает направления (S1, S2) сварки следующих друг за другом слоев (19, 21) относительно друг друга.

| Способ получения производных аминогуанидина или их кислотно-аудитивных солей | 1984 |

|

SU1340583A3 |

| Устройство для измерения диаметров цилиндрических изделий | 1979 |

|

SU861927A2 |

| Способ дуговой сварки в среде защитных газов | 1986 |

|

SU1362583A1 |

| 1971 |

|

SU414066A1 |

Авторы

Даты

2012-11-20—Публикация

2008-11-25—Подача