Изобретение относится к химической промышленности, в частности к производству вспененных углеродных материалов с развитой поверхностью, получаемых методом термоокислительной деструкции углеводов, и может быть использовано для модификации резин и каучуков, в электротехнической промышленности при производстве высокоемких конденсаторов, а также для производства разнообразных композитных материалов.

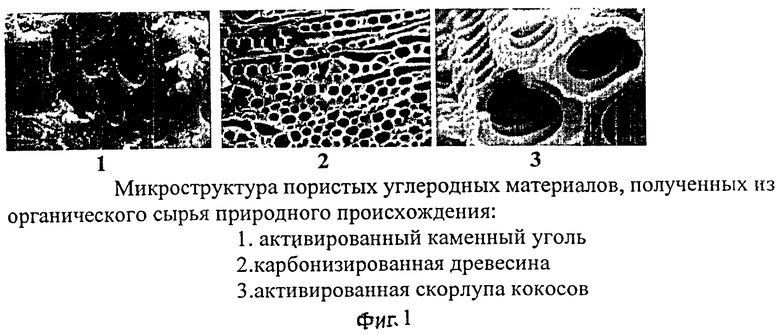

Известны способы получения пористых углеродных материалов из различных видов моносахаридов, олигосахаридов, крахмала методами пиролиза и химического окисления. В этих процессах углеводы подвергаются пиролизу путем прямого длительного нагревания исходного сырья при температуре свыше 500°C без доступа воздуха или в присутствии определенного количества окислителей. Эти технологии энергозатратны и, как правило, продукты пиролиза требуют дополнительной физико-химической активации водяным паром и химическими реагентами для дополнительного вскрытия замкнутых пор [Попович А.А., Онищенко Д.В., Курявый В.Г. Получение и модифицирование анодных материалов из возобновляемого растительного сырья. Электронный научный журнал «Исследовано в России», 954, http://zhumal.apl.relarn.ru./articles/2007/092pdf; Патент РФ №2375301, C01B 31/08 от 02.07.2008 г.].

Известно получение анодного углеродного материала с высокими рабочими характеристиками путем пиролиза отходов хлопка, косточек фруктовых деревьев, кофейных зерен, сахарного тросника [К. Tokumitsu, А. Mabuchi, Н. Fujimoto, Т. Kasuh J. Power Sources, 54, 444, 1995].

На фиг.1 приведена структура некоторых углеродных материалов, полученных по такой технологии.

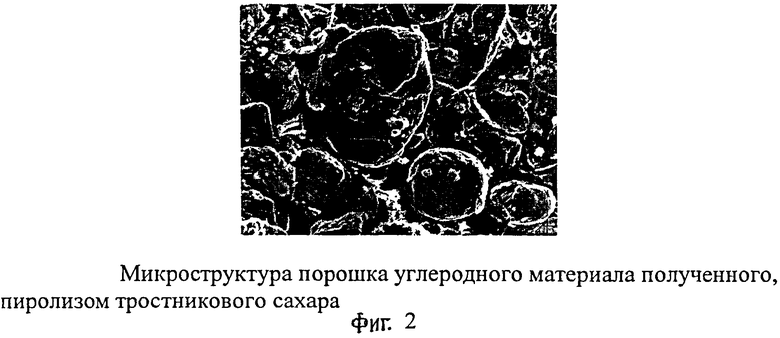

Наиболее близким по сущности и результату выбран способ получения углеродного материала [Онищенко Д.В. «Технология получения анодных материалов для литий-ионных (полимерных) аккумуляторов из возобновляемого растительного сырья и отходов сельскохозяйственных культур». 2008 г., Владивосток]. Сущность этой технологии в том, что углеродный материал получен из тростникового сахара многоступенчатым пиролизом в кварцевом реакторе без доступа кислорода при температуре 900°C с последующим измельчением полученного углерода до порошка с размером частиц 14 мкм. На фиг.2 приведена микроструктура полученного углеродного материала.

К недостаткам прототипа можно отнести значительную продолжительность процесса пиролиза (несколько часов), а также то, что частицы углерода имеют глобулярную структуру, имеющую относительно небольшую развернутую поверхность, свободно доступную электролиту.

Технической задачей и положительным результатом, на достижение которых направлено настоящее изобретение, заключается в использовании в качестве окислителя азотнокислого аммония, который при нагревании смеси до 200-250°C разлагается с выделением N2O и вызывает процесс термоокислительной деструкции углевода в режиме самораспространяющегося высокотемпературного синтеза (СВС) с образованием прекурсора. Прекурсор после 15-30-минутного прогрева при 900°C превращается в углерод.

Главными положительными отличительными особенностями получаемого материала являются его чистота, то есть отсутствие вредных примесей; экологическая приемлемость; низкая себестоимость продукции; простота в переработке и подготовки к процессу пиролиза; возможность предварительной обработки (механоактивации и допированию); используемое сырье получают из природно возобновляемых материалов.

При этом технический результат достигается в использовании в качестве углерода моносахаридов и олигосахаридов, а в качестве окислителя - азотнокислого аммония.

Азотнокислый аммоний, как окислитель, имеет то преимущество, что при нагреве до 200-250°C разлагается по реакции

NH4NO3→N2O+2H2O+36.8 кДж/моль,

при этом N2O взаимодействует с углеводом с выделением воды и углекислого газа и образованием пенообразного углеродного прекурсора, представляющего собой на 60-80% углерод с остаточным содержанием кислорода и водорода. Таким образом, в результате реакции выделяются экологически безопасные продукты. Теплоты реакции достаточно для того, чтобы весь процесс окисления - восстановления проходил в режиме СВС. Режим СВС позволяет экономить значительную часть тепловой энергии, необходимой для полной карбонизации углевода. Разогретый в результате реакции углеродный прекурсор продолжают нагревать без доступа воздуха до 900°C и выдерживают при этой температуре 15-30 минут, после чего охлаждают.

Указанный технический результат достигается тем, что реакцию ведут при следующем соотношении компонентов, м. ч.:

Неуплотненный наноуглерод, полученный из сахара, имеет объемную плотность 0,006 г/см3, остаточное содержание углерода и кислорода менее 0,5%.

На фиг.3 приведена микроструктура пеноуглерода, полученного из сахара.

Способ иллюстрируется следующими примерами.

Пример 1. В мельницу загружают 100 мас.ч. углевода (сахара) и 200 мас.ч. азотнокислого аммония. Смесь измельчают до получения порошка с размером частиц не более 200 мкм, выгружают в термостойкий сосуд объемом, в 30-50 раз превышающим объем углевода. Сосуд прикрывают тяжелой термостойкой сетчатой крышкой, помещают в печь и нагревают со скоростью 20-30°C/мин до 900°C. При разогреве до температуры около 200°C реакционная смесь загорается и образует пену с очень малым объемным весом. Процесс реакции сопровождается выделением большого количества газов, которые отводят из сосуда. Сетчатая крышка не позволяет пене выйти за пределы объема сосуда. В процессе нагрева сосуда до 900°C и 15-20-минутной выдержке происходит полная карбонизация полученной пены с образованием наноуглерода с объемной плотностью 0,01-0,006 г/см3. Полученный наноуглерод легко уплотняется. Структура его показана на фиг.4.

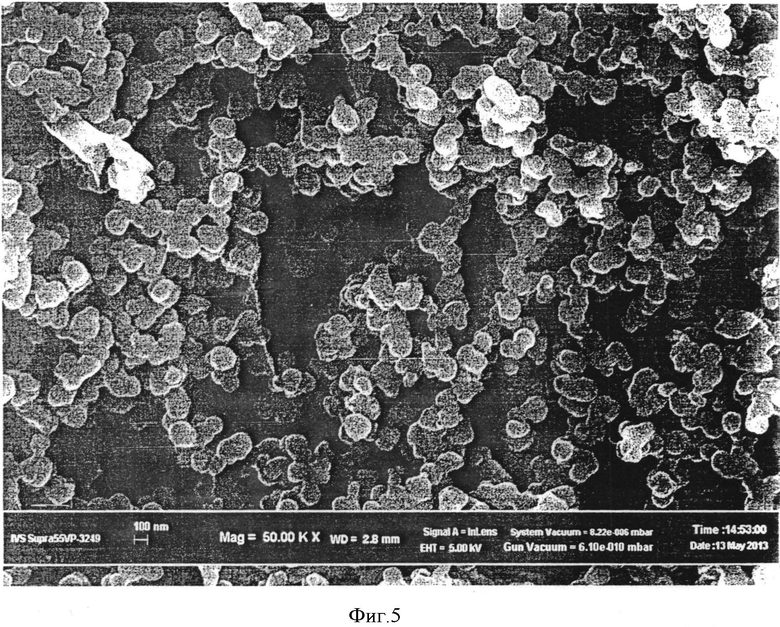

Пример 2. В мельницу загружают 100 мас.ч. фруктозы и 200 мас.ч. азотнокислого аммония. Смесь измельчают до получения порошка с размером частиц не более 200 мкм, выгружают в термостойкий сосуд объемом, в 30-50 раз превышающим объем углевода, прикрывают тяжелой термостойкой сетчатой крышкой, помещают в печь и нагревают со скоростью 20-30°C/мин до 900°C. При разогреве до температуры около 200°C реакционная смесь загорается и образует пену с очень малым объемным весом, газы отводят из сосуда. В процессе нагрева сосуда до 900°C и 15-20-минутной выдержке при этой температуре происходит полная карбонизация полученной пены с образованием наноуглерода с объемной плотностью 0,01-0,006 г/см3. Полученный наноуглерод легко уплотняется. Структура его показана на фиг.5.

Пример 3. В условиях примера №1 берут 100 мас.ч. глюкозы и 200 мас.ч. азотнокислого аммония. Смесь измельчают до частиц не более 200 мкм, выгружают в термостойкий сосуд, помещают в печь и нагревают со скоростью 20-30°C/мин до 900°C. При разогреве до температуры около 200°C реакционная смесь загорается и образует пену с очень малым объемным весом. В процессе нагрева сосуда до 900°C и 15-20-минутной выдержке происходит полная карбонизация полученной пены с образованием наноуглерода с объемной плотностью 0,01-0,006 г/см3. Структура его показана на фиг.6.

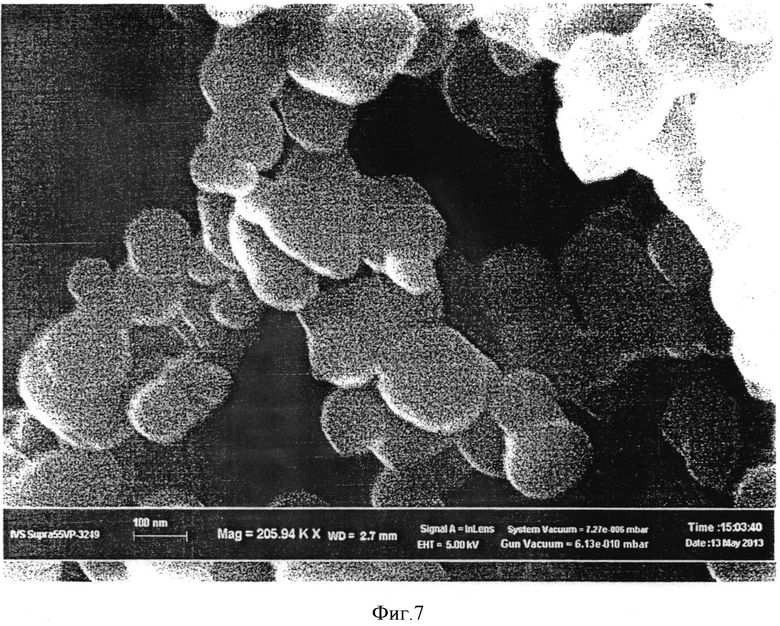

Пример 4. В условиях примера №1 берут 100 мас.ч. крахмала и 200 мас.ч. азотнокислого аммония. Смесь измельчают до частиц не более 200 мкм, выгружают в термостойкий сосуд, помещают в печь и нагревают со скоростью 20-30°C/мин до 900°C. При разогреве до температуры около 200°C реакционная смесь загорается и образует пену с очень малым объемным весом. В процессе нагрева сосуда до 900°C и 15-20-минутной выдержке происходит полная карбонизация полученной пены с образованием наноуглерода с объемной плотностью 0,01-0,006 г/см3. Структура его показана на фиг.7.

Таким образом, разработанный способ получения вспененного наноструктурного углерода (наноуглерода) позволяет получить продукцию без примесей неорганических веществ и без выделения агрессивных экологически опасных газообразных продуктов, более простой и менее затратной технологией.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЯЧЕИСТОГО ПЕНОУГЛЕРОДА | 2017 |

|

RU2674201C1 |

| Сорбент для удаления радионуклидов из природных и сточных вод и способ его получения | 2023 |

|

RU2817978C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТКРЫТОПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ СТЕКЛОУГЛЕРОДА | 2013 |

|

RU2542077C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТКРЫТОПОРИСТОГО СТЕКЛОУГЛЕРОДНОГО МАТЕРИАЛА | 2004 |

|

RU2291103C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ГРАДИЕНТНЫМИ СВОЙСТВАМИ ПО ИХ ТОЛЩИНЕ | 2015 |

|

RU2579161C1 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ГРАДИЕНТНЫМИ ПО ТОЛЩИНЕ СВОЙСТВАМИ | 2014 |

|

RU2568660C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2014 |

|

RU2583026C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОСТОЙКИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2569385C1 |

| КЕРАМИЧЕСКИЕ ИЗДЕЛИЯ И СПОСОБЫ ИХ ПРОИЗВОДСТВА | 2017 |

|

RU2753304C2 |

Изобретение относится к химической и электротехнической промышленности и может быть использовано для модификации резин и каучуков, при производстве высокоемких конденсаторов и композитных материалов. Тонкоизмельченную смесь, содержащую, мас.ч.: углевод - 100, окислитель - 200, помещают в термостойкий сосуд, закрытый сетчатой термостойкой крышкой, нагревают в печи до 150-250°С. Пиролиз смеси ведут в режиме самораспространяющегося высокотемпературного синтеза при нагреве до 900оС со скоростью 20-30оС/мин с выдержкой при этой температуре 15-30 минут и отведении избытка выделяемого газа. В качестве углевода используют сахар, глюкозу, фруктозу или крахмал, а в качестве окислителя - азотнокислый аммоний. Получают вспененный наноструктурный углерод с объемной плотностью 0,006 г/см3 и удельной поверхностью не менее 150 м2/г. Выход вспененного углерода - около 31% от массы углевода. Исключается выделение агрессивных продуктов. 7 ил., 4 пр.

Способ получения вспененного наноструктурного углерода, включающий пиролиз углевода в смеси с окислителем, отличающийся тем, что в качестве углевода используют сахар, глюкозу, фруктозу или крахмал, а в качестве окислителя - азотнокислый аммоний, причем углевод и окислитель берут в количестве 100 мас.ч. и 200 мас.ч. соответственно, пиролиз ведут в режиме самораспространяющегося высокотемпературного синтеза, нагревая смесь в сосуде со скоростью 20-30°С/мин до 900°С и выдерживая при этой температуре в течение 15-20 минут с отведением избытка выделяемого газа.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| ЛИДИН Р.А | |||

| и др., Неорганическая химия в реакциях | |||

| Справочник, Москва, Дрофа, 2007, с | |||

| Способ переработки сплавов меди и цинка (латуни) | 1922 |

|

SU328A1 |

| Способ слоевого сжигания жидких и газо-ОбРАзНыХ ОТХОдОВ и уСТРОйСТВО для ЕгООСущЕСТВлЕНия | 1979 |

|

SU823759A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1993 |

|

RU2023661C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ ИЗ СКОРЛУПЫ КЕДРОВОГО ОРЕХА | 2001 |

|

RU2196732C1 |

| СПОСОБ ПРОИЗВОДСТВА АКТИВИРОВАННОГО УГЛЯ И КОМПЛЕКС СРЕДСТВ ДЛЯ ЕГО ПРОИЗВОДСТВА | 2008 |

|

RU2375301C1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2014-05-20—Публикация

2012-03-29—Подача