Изобретение относится к области обработки металлов давлением, а точнее к крупногабаритной объемной оснастке, и может быть использовано в авиационной, судостроительной, ракетно-космической и других отраслях промышленности при проектировании обтяжных пуансонов для обеспечения запаса кривизны для получения поверхности, максимально близкой к заданной после снятия образца с обтяжного пуансона.

Известны обтяжные пуансоны из баллинита или дельта-древесины, включающие в себя рабочую часть обтяжного пуансона, прокладки и основание. Контур пуансона изготавливается по шаблону готовой детали или по шаблону с учетом пружинения [с.345. Грошиков А.И., Малафеев. Заготовительно-штамповочные работы в самолетостроении. М., «Машиностроение», 1976, 440 с.]. Контур такого пуансона изготавливается по шаблону детали с учетом пружинения, которое определяют соответствующей корректировкой радиусом кривизны.

Недостатком данного обтяжного пуансона является необходимость учитывать упругое сокращение детали после разгрузки от растягивающих усилий. Из-за неравномерного распределения напряжений по высоте поперечного сечения и сокращения длины после снятия растягивающих усилий деталь обычно имеет отклонения от контура пуансона. Величина отклонения зависит от целого ряда факторов, из которых основные - величина относительных радиусов изгибаемых участков, форма детали и количество переходов.

Технический результат - снижение трудоемкости изготовления деталей и повышение точности получаемых на обтяжных пуансонах деталей.

Технический результат достигается тем, что обтяжной пуансон содержит рабочую часть и основание.

Особенностью является то, что рабочая часть снабжена подшипниками качения, наружные кольца которых повторяют формообразующую поверхность рабочей части обтяжного пуансона и являются рабочей поверхностью для растяжения по ним заготовки.

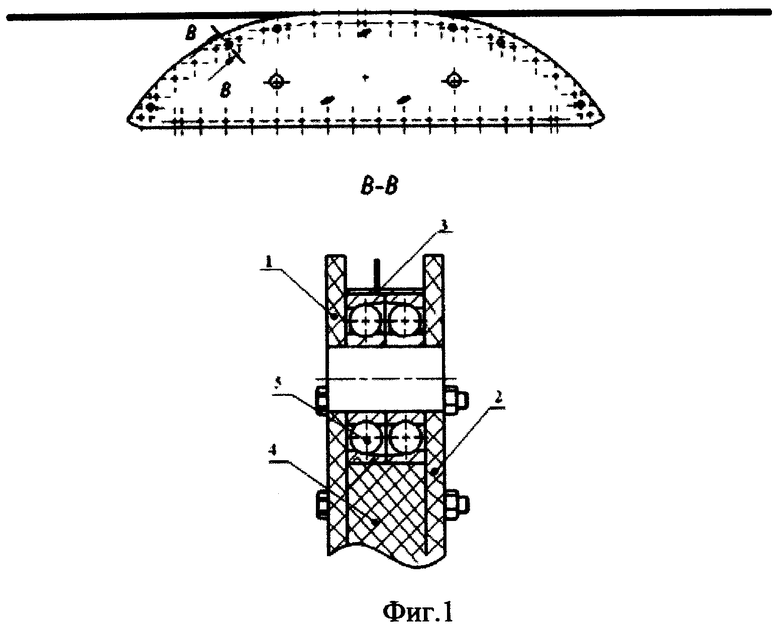

Изобретение поясняется чертежами, где на фиг.1 показан общий вид обтяжного пуансона, на фиг.2 показана заготовка «тавр».

Устройство состоит из плит 1 и 2 (фиг.1), предотвращающих перемещение заготовки 3 относительно рабочей части 4 обтяжного пуансона во время процесса изгиба с растяжением на типовом профилегибочном станке. Заготовка 3 растягивается по подшипникам 5 качения с помощью зажимных устройств на станке.

Устройство работает следующим образом.

Перед формообразованием заготовку 3 проверяют на соответствие термической обработке, затем смазывают саму заготовку 3 и рабочую часть 4 обтяжного пуансона машинным маслом или техническим вазелином. Для формообразования деталей рабочую часть 4 обтяжного пуансона устанавливают на стол обтяжного пресса. Перемещением кареток и стола добиваются необходимого расположения рабочей части 4 обтяжного пуансона относительно зажимных губок кареток. В результате растяжения заготовки 3 каретками по рабочей части 4 обтяжного пуансона происходит ее формообразование.

В процессе пластического деформирования заготовка 3, помимо растягивающих и сжимающих усилий на наружном и внутреннем радиусах профиля, испытывает нагрузки, связанные с сопротивлением силам трения, возникающим при скольжении заготовки 3 о рабочую часть 4 обтяжного пуансона.

Эти нагрузки составляют для 0,3-0,6 от нормальной составляющей силы нагружения, если не использовалась смазка, и 0,1-0,2 при использовании смазки.

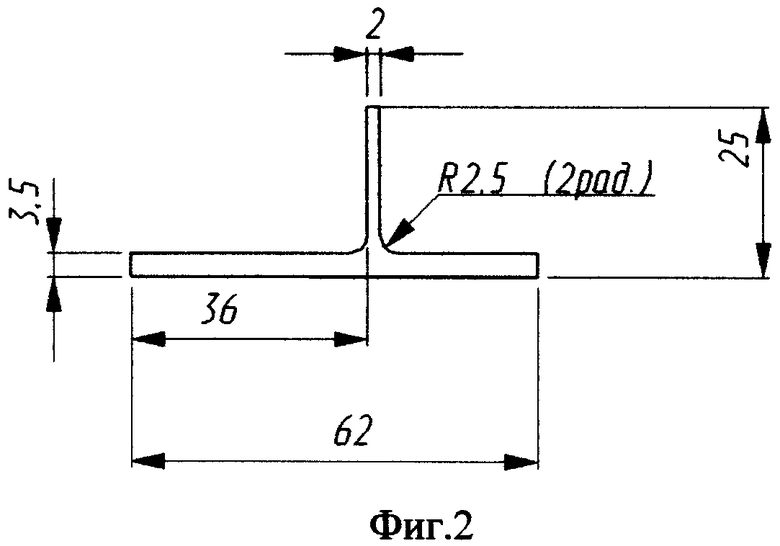

Рассмотрим заготовку «тавр» 3, изображенную на фиг.2, которую нужно обогнуть по рабочей части 4 обтяжного пуансона, изображенного на фиг.1.

Заготовка «тавр» из Д16Чт в процессе изгиба с растяжением по рабочей части 4 обтяжного пуансона (фиг.1), изготовленного из материала ДСП-Б-а ГОСТ 20966, испытывает нагрузки, связанные с трением скольжения.

где µ - коэффициент трения скольжения дюралюминиевой заготовки об ДСП;

N - усилие, действующее на контакте без учета сил трения;

Усилие, необходимое при дополнительном растяжении, находим по формуле

где

σв=3500 кг/см2 - предел прочности заготовки;

F - площадь поперечного сечения заготовки (фиг.2);

µ=0,2,

N=0,9·3500 кг/см2·2,6268 см2=8274,42кг=827.44 H,

Fтр.ск=µ·N=165,49 H.

Находим общую нагрузку, необходимую для процесса изгиба с растяжением на обтяжном пуансоне со смазкой, с учетом сил трения

F1=827,44+165,49=989,93 H.

При вводе подшипников 5 качения, изображенных на фиг.1, сила трения скольжения уменьшается. И чем больше вводится подшипников 5 качения, наружные кольца которых повторяют форму рабочей поверхности, тем меньше сила трения скольжения.

При полной замене рабочей поверхности подшипниками 5 качения, в процессе качения заготовки 3 по поверхности подшипников 5 качения возникает сила трения качения, и сила трения в подшипниках 5 качения.

где K=0,05 - коэффициент трения качения дюралюминиевой заготовки 3 о подшипник 5 качения;

Fтp.кач=K·N=41,37 H,

Fтp.подш=fтpN=0,002·827.44=1,65 H,

fтp - коэффициент трения шариков об кольца подшипников 5 качения, с учетом смазки.

Находим общую нагрузку, необходимую для процесса изгиба с растяжением по рабочей части 4 обтяжного пуансона с введенными подшипниками 5 качения, наружные кольца которых используются в качестве основной рабочей поверхности.

F2=827,44+41,37+1,65=870,46 H.

Следовательно, при введении подшипников качения нагрузка, необходимая для изгиба с растяжением, уменьшилась на

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ, ИМЕЮЩИХ ДВОЯКОВЫПУКЛУЮ ПОЛОГУЮ ФОРМУ | 2022 |

|

RU2799365C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБТЯЖНЫХ ПУАНСОНОВ | 1990 |

|

RU2054340C1 |

| ОБТЯЖНОЙ ПУАНСОН ДЛЯ ФОРМООБРАЗОВАНИЯ ДЛИННОМЕРНЫХ ОБШИВОК | 2009 |

|

RU2410181C2 |

| Обтяжной пуансон | 1986 |

|

SU1433545A1 |

| Способ формообразования деталей обтяжкой по пуансону | 2016 |

|

RU2663016C2 |

| Способ изготовления деталей двойной кривизны и обтяжной пресс для его осуществления | 1989 |

|

SU1690901A1 |

| ОБТЯЖНОЕ УСТРОЙСТВО, СПОСОБ ОБТЯЖНОЙ ВЫТЯЖКИ ЗАГОТОВКИ И ПОЛУЧЕННАЯ ОБТЯЖНОЙ ВЫТЯЖНОЙ ДЕТАЛЬ | 2010 |

|

RU2550980C2 |

| Способ автоматизированного формообразования оболочки переменной кривизны обтяжкой листовой заготовки | 2024 |

|

RU2838191C1 |

| Способ построения рабочей поверхности оснастки для обтяжки | 1987 |

|

SU1509153A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ТОНКОЛИСТОВЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ ДВОЯКОВЫПУКЛОЙ ФОРМЫ | 2014 |

|

RU2573859C2 |

Изобретение относится к области обработки металлов давлением, в частности к обтяжным пуансонам. Обтяжной пуансон содержит основание и рабочую часть в виде подшипников качения, наружные кольца которых повторяют формообразующую поверхность рабочей части обтяжного пуансона, по которой осуществляют изгиб с растяжением заготовки. Снижается трудоемкость изготовления деталей за счет уменьшения трения скольжения и повышается точность деталей. 2 ил.

Обтяжной пуансон, содержащий рабочую часть и основание, отличающийся тем, что он снабжен подшипниками качения, наружные кольца которых повторяют формообразующую поверхность рабочей части и являются рабочей поверхностью для изгиба с растяжением по ней заготовки.

| ГРОШИКОВ А.И | |||

| ЗАГОТОВИТЕЛЬНО-ШТАМПОВОЧНЫЕ РАБОТЫ В САМОЛЕТОСТРОЕНИИ, М., Машиностроение, 1976, с.345 | |||

| SU 1261168 A1, 20.09.1996 | |||

| Обтяжной пуансон | 1986 |

|

SU1433545A1 |

| Секционный обтяжной пресс | 1975 |

|

SU554908A1 |

| ИНЖР-КЦИОННАЯ ГОРЕЛКА | 1971 |

|

SU416520A1 |

| US 4212188 A, 15.07.1980. | |||

Авторы

Даты

2014-05-27—Публикация

2012-07-20—Подача