Изобретение относится к обработке металлов давлением, в частности к способам изготовления деталей двойной кривизны и к устройствам для их реализации, и может быть использовано в авиастроении, машиностроении и других отраслях промышленности.

Цель изобретения - повышение качества и производительности.

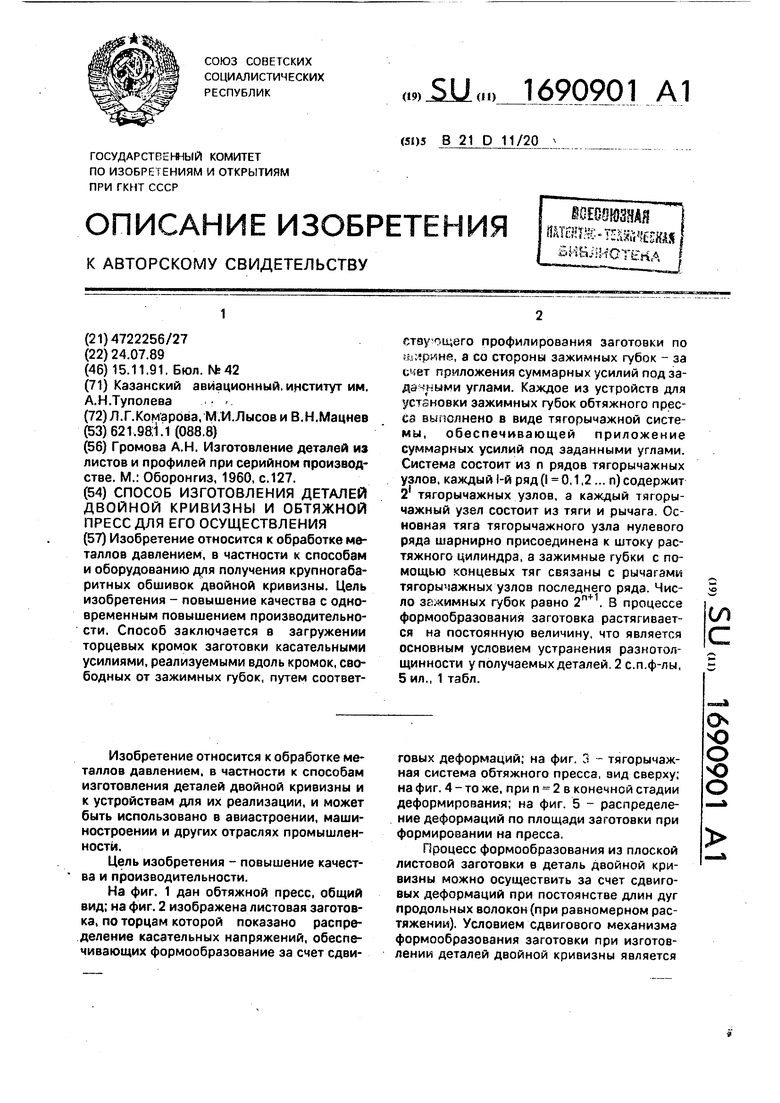

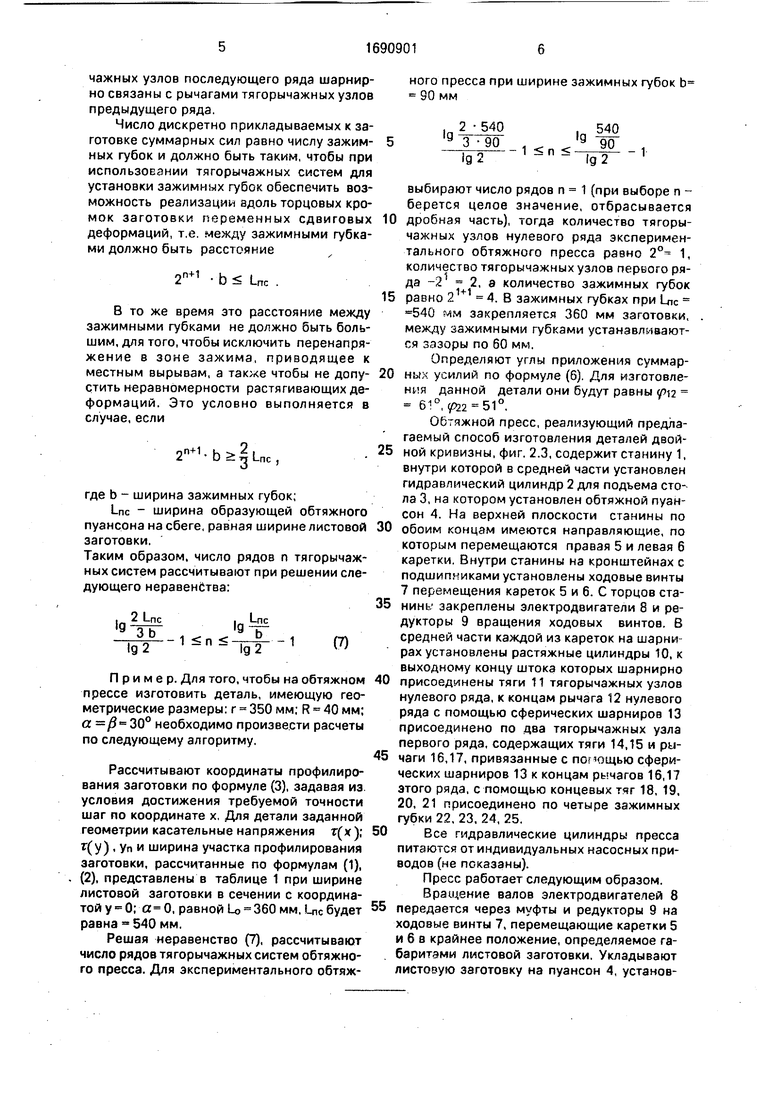

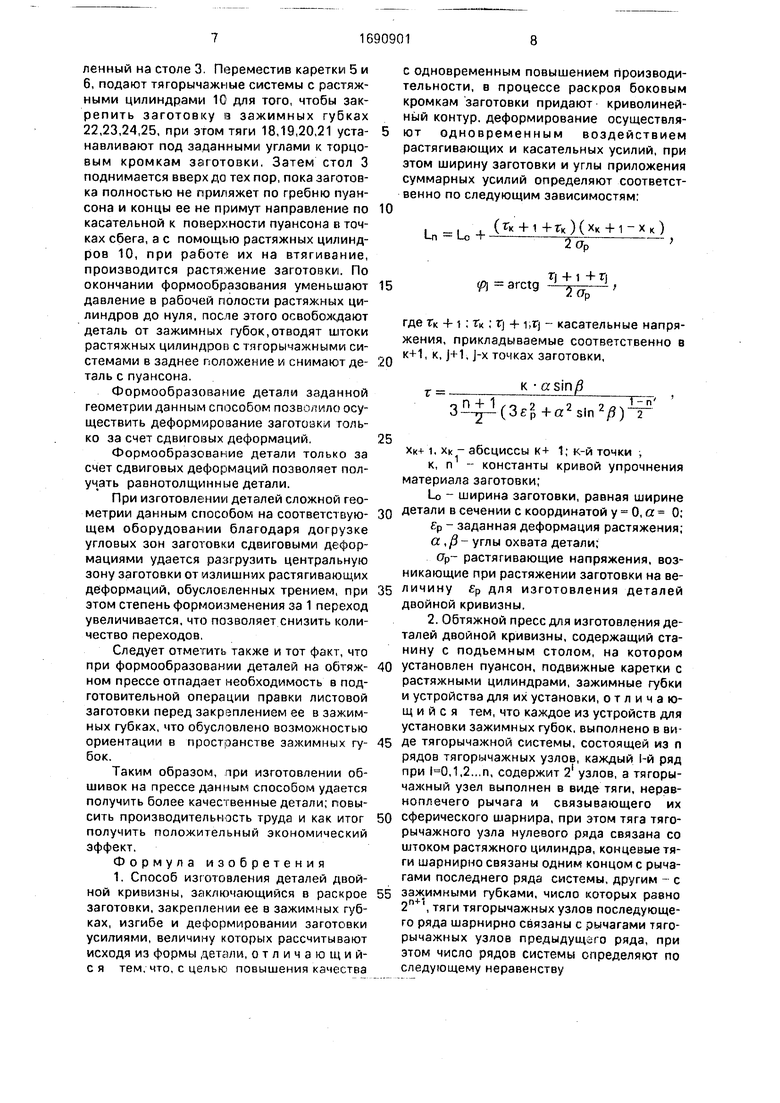

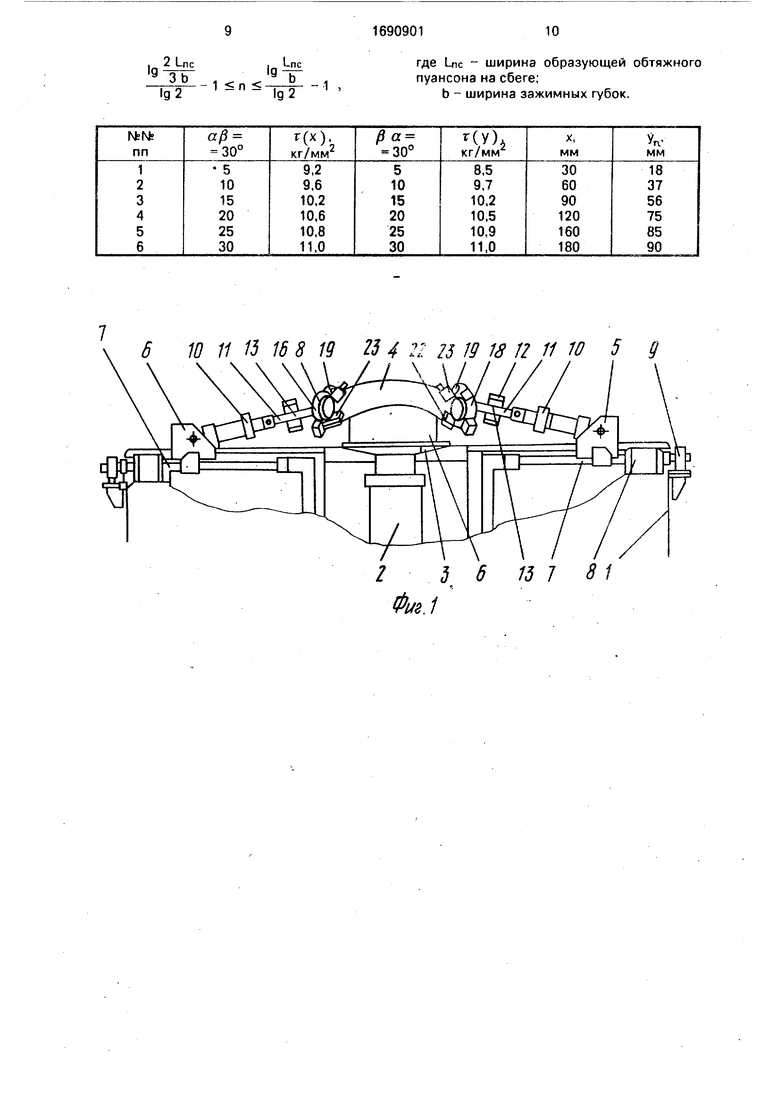

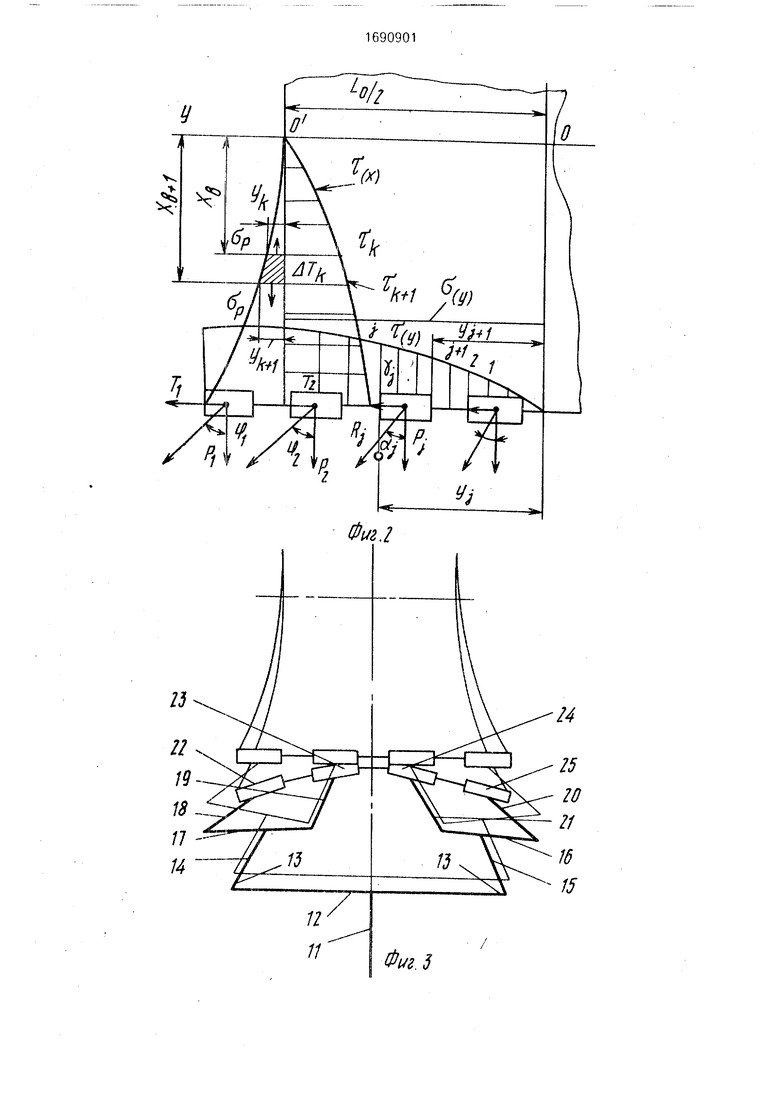

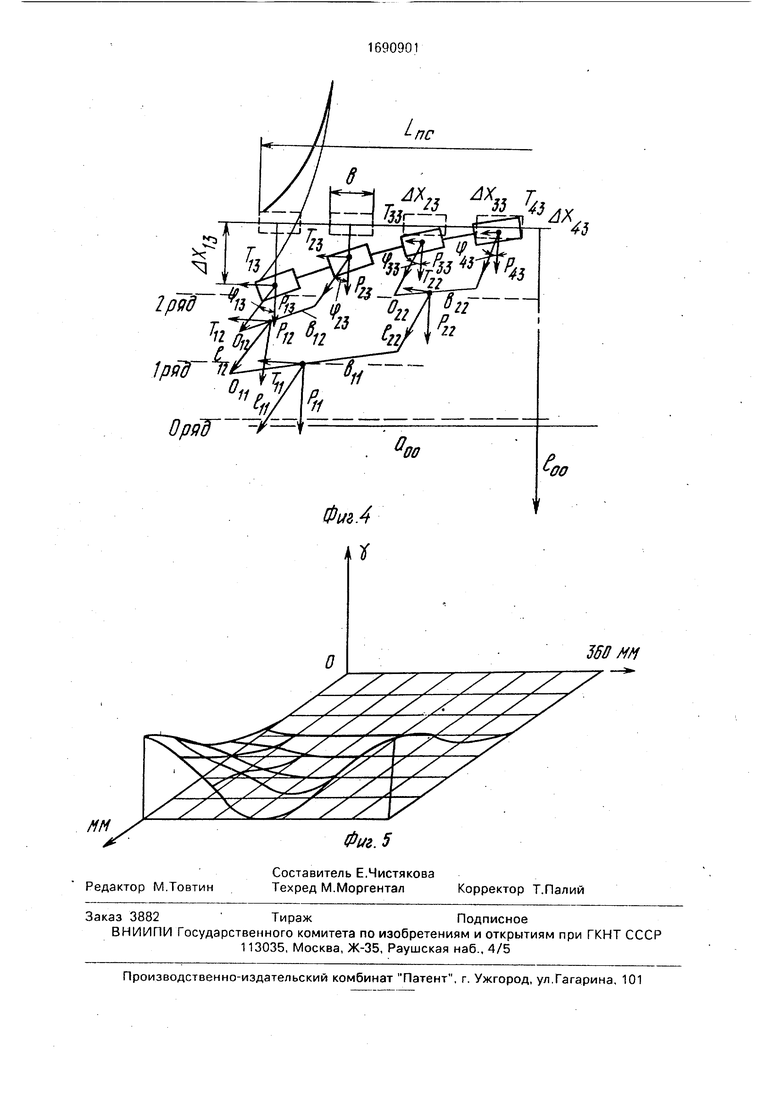

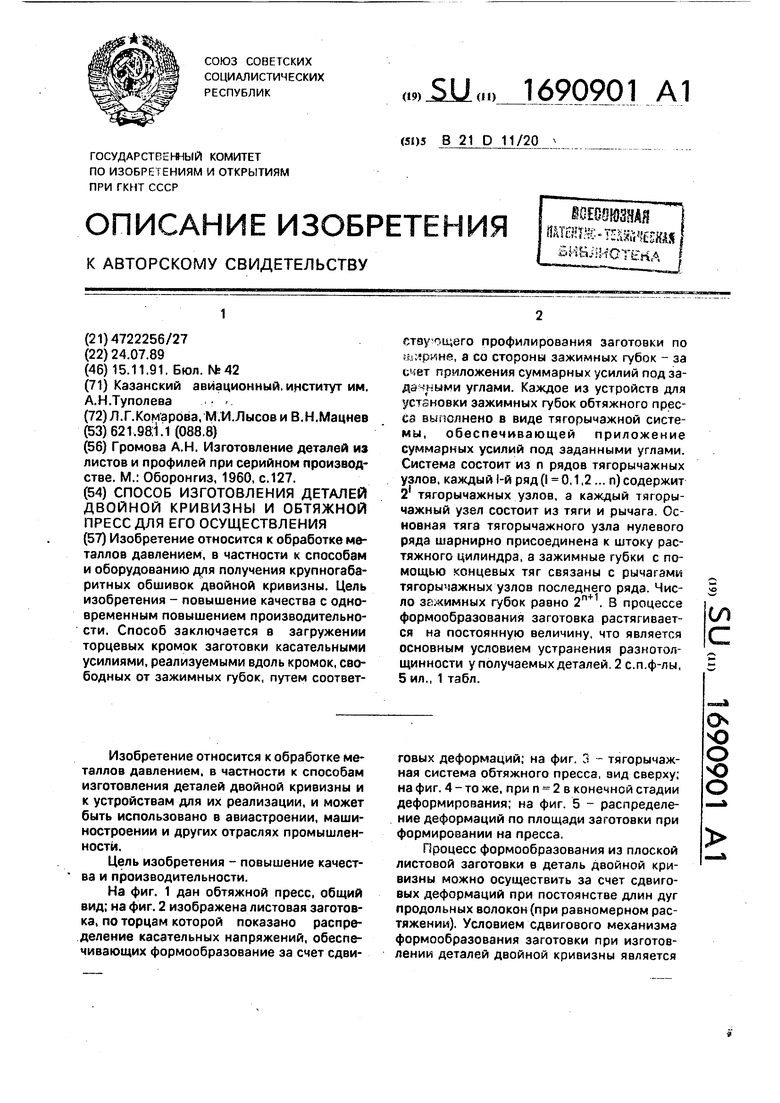

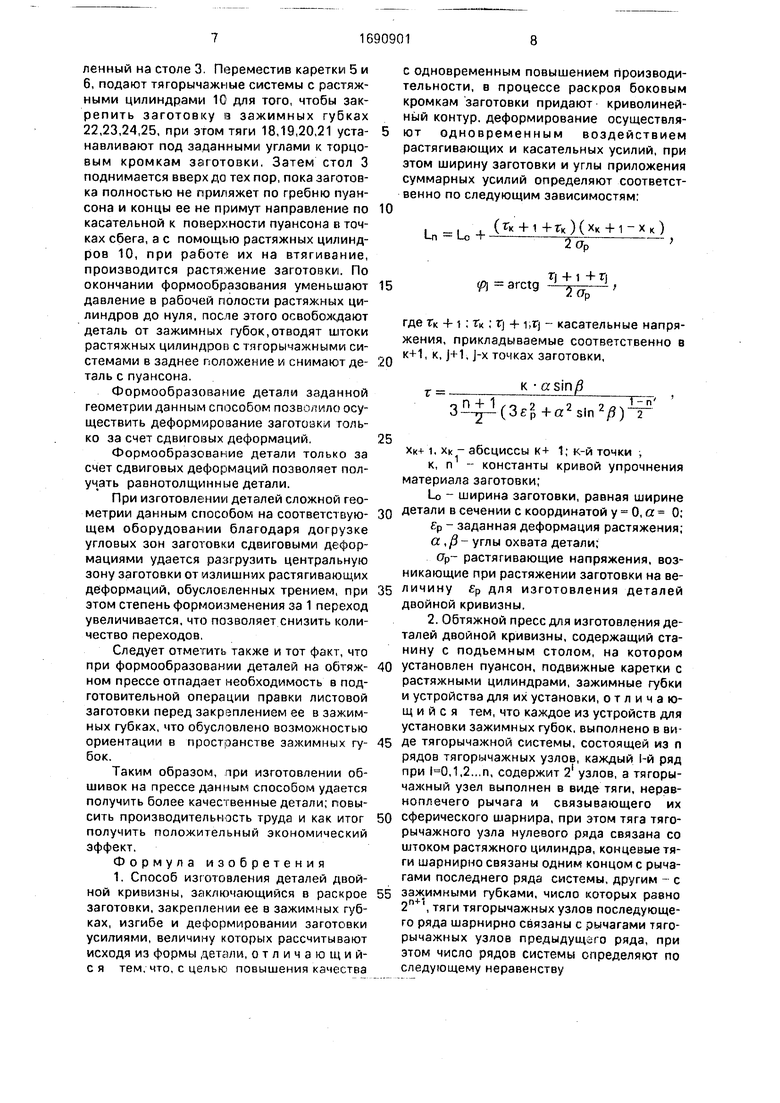

На фиг. 1 дан обтяжной пресс, общий вид; на фиг. 2 изображена листовая заготовка, по торцам которой показано распределение касательных напряжений, обеспечивающих формообразование за счет сдвиговых деформаций; на фиг. 3 - тягорычаж- ная система обтяжного пресса, аид сверху; на фиг. 4 - то же, при п 2 в конечной стадии деформирования; на фиг. 5 - распределение деформаций по площади заготовки при формировании на пресса.

Процесс формообразования из плоской листовой заготовки в деталь двойной кривизны можно осуществить за счет сдвиговых деформаций при постоянстве длин дуг продольных волокон (при равномерном растяжении). Условием сдвигового механизма формообразования заготовки при изготовлении деталей двойной кривизны является

о ю о ю о

действие на торцовых кромках заготовки касательных напряжений и возможность реализации переменных вдоль образующей обтяжного пуансона перемещений, которые согласно предлагаемому способу изготовления деталей двойной кривизны оказываются возможными в случае предварительного профилирования заготовки по ширине и загрузки торцовых кромок заготовки со стороны закрепления в зажимных губках касательными силами благодаря приложению суммарных усилий под углами к торцовым кромкам заготовки при наличии индивидуального привода зажимных губок.

Создание переменных касательных напряжений вдоль направляющей т{х) - т.е. вдоль торцовых кромок заготовки свободных от зажимных губок, осуществляется путем предварительного профилирования заготовки соответствующим образом. Равновесие добавочного элемента заготовки фиг. 1, ограниченного по ординате линиями у 0 и линией, соединяющей точки хк, у« и XK+1, Ук+t, а по абсциссе линиями х х к и

X Хк-И фИГ.1.

Условие равенства нулю проекций на ось х сил, действующих на этот добавочный элемент, имеет вид

-ДТк+ДРк 0

О)

Тогда, исходя из условия равновесия (1), длина участка профилирования рассчитывается по формуле:

Уп ( УК + 1 Ук) (Гх +1 +Гк)(Хк + )

Ln LO +

Тор

(Гк-М+гк)(хц-4-1-хк)

(3)

где LO - ширина заготовки, равная ширине детали в сечении с координатами у 0; я-0.

Переменные касательные напряжения вдоль образующей г ( у ) - т.е. вдоль торцовой кромки заготовки, закрепляемой в зажимных губках, реализуются при установке зажимных губок с возможностью индивидуальных перемещений путем приложения суммарных усилий под углами. Угол приложения суммарного усилия R , на j-том участке, ограниченном координатами yj-и и yj с учетом того, что касательное усилие, развиваемое на этом участке, должно быть равно

30

Т)

Т) + 1 + Г)

( У I + 1 - yj ) h , (4)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ, ИМЕЮЩИХ ДВОЯКОВЫПУКЛУЮ ПОЛОГУЮ ФОРМУ | 2022 |

|

RU2799365C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЙНОЙ КРИВИЗНЫ | 2004 |

|

RU2275266C2 |

| Способ автоматизированного формообразования оболочки переменной кривизны обтяжкой листовой заготовки | 2024 |

|

RU2838191C1 |

| Растяжно - обтяжной пресс | 1989 |

|

SU1738426A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ТОНКОЛИСТОВЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ ДВОЯКОВЫПУКЛОЙ ФОРМЫ | 2014 |

|

RU2573859C2 |

| Обтяжной пресс | 1975 |

|

SU841999A1 |

| УНИВЕРСАЛЬНАЯ АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ФОРМООБРАЗОВАНИЯ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ДЕТАЛЕЙ (УАУ) И СПОСОБ НАСТРОЙКИ ЕЕ ПОВЕРХНОСТИ | 1997 |

|

RU2133163C1 |

| Растяжно-обтяжный пресс | 1975 |

|

SU538764A1 |

| СПОСОБ НАСТРОЙКИ УНИВЕРСАЛЬНОГО АВТОМАТИЗИРОВАННОГО КОМПЛЕКСА С ДИСКРЕТНОЙ ОПОРНОЙ СИСТЕМОЙ | 2000 |

|

RU2196655C2 |

| ГИБОЧНО-РАСТЯЖНОЙ СТАНОК | 1970 |

|

SU282276A1 |

Изобретение относится к обработке металлов давлением, в частности к способам и оборудованию для получения крупногабаритных обшивок двойной кривизны. Цель изобретения - повышение качества с одновременным повышением производительности. Способ заключается в загружении торцевых кромок заготовки касательными усилиями, реализуемыми вдоль кромок, свободных от зажимных губок, путем соответстаующего профилирования заготовки по ширине, а со стороны зажимных губок - за счет приложения суммарных усилий под за- углами. Каждое из устройств для установки зажимных губок обтяжного пресса выполнено в виде тягорычажной системы, обеспечивающей приложение суммарных усилий под заданными углами. Система состоит из п рядов тягорычажных узлов, каждый 1-й ряд (1 0,1,2... п) содержит 21 тягорычажных узлов, а каждый тягоры- чажный узел состоит из тяги и рычага. Основная тяга тягорычажного узла нулевого ряда шарнирно присоединена к штоку растяжного цилиндра, а зажимные губки с помощью концевых тяг связаны с рычагами тягорычажных узлов последнего ряда. Число зажимных губок равно 2п+ В процессе формообразования заготовка растягивается на постоянную величину, что является основным условием устранения разнотол- щинности у получаемых деталей. 2 с.п.ф-лы, 5 ил., 1 табл. (Л С

где ЛТК - приращение касательного усилия на к-том участке;

АРК - приращение нормального усилия на к-том участке.

С учетом того, что Рк ар ур h; Рк+1 Ор УК + 1 п, выражение для определения приращения нормального усилия на добавочном элементе имеет вид

А Рк Ор УК + 1 h - сгр у h Op h ( ук + 1 - УК )

Приращение касательного усилия рассчитывается по формуле

ATГк-М+Гк,, и

АТк --j(к -И -Хк) h,

где тк + 1 ; к касательные напряжения в к и к+ 1 точках, рассчитываемые по формулам

-

(

к a sin/J,„,

-... j

sin

/)-

где TJ + 1 ; т - касательные напряжения J+1 и j точках рассчитываются по формуле (2), а ос растягивающее усилие постоянно и равно

Pj ОР (yj + 1-yj) h (5)

40

определяется по формуле

(ft arctg -p| arctg (6)

Для того, чтобы приложить к торцовым кромкам заготовки суммарные усилия под заданными углами у предлагаемого обтяжного пресса каждое из устройств для установки зажимных губок выполняется в виде тягорычажной системы, состоящей из п-ря- дов тягорычзжных узлов, каждый 1-ый ряд при I 0,1,2...п содержит 21 этих узлов, а тягорычэжный узел состоит из тяги и нерав- ноплечного рычага, связанных между собой с помощью сферического шарнира, при этом тяга тягорычажного узла нулевого ряда шарнирно соединена со штоком растяжного цилиндра, концевые тяги шарнирно связаны одним концом с рычагами последнего ряда системы, другим с зажимными губками, число которых равно . тяги тягорычажных узлов последующего ряда шарнир- но связаны с рычагами тягорычажных узлов предыдущего ряда.

Число дискретно прикладываемых к заготовке суммарных сил равно числу зажимных губок и должно быть таким, чтобы при использовании тягорычажных систем для установки зажимных губок обеспечить возможность реализации адоль торцовых кромок заготовки переменных сдвиговых деформаций, т.е. между зажимными губками должно быть расстояние

2гН 1

Ь U

В то же время это расстояние между зажимными губками не должно быть большим, для того, чтобы исключить перенапряжение в зоне зажима, приводящее к местным вырывам, а также чтобы не допустить неравномерности растягивающих деформаций. Это условно выполняется в случае, если

,п-Н

ПС

где b - ширина зажимных губок;

- ширина образующей обтяжного пуансона на сбеге, равная ширине листовой заготовки.

Таким образом, число рядов п тягорычажных систем рассчитывают при решении следующего неравенства:

2 Lnc ЗЬ

ig2

- 1 п

|д

Lnc

|д2

-1

(7)

Пример. Для того, чтобы на обтяжном прессе изготовить деталь, имеющую геометрические размеры: г 350 мм; R 40 мм; а 30° необходимо произвести расчеты по следующему алгоритму.

Рассчитывают координаты профилирования заготовки по формуле (3), задавая из условия достижения требуемой точности шаг по координате х. Для детали заданной геометрии касательные напряжения (х); г(у) , уп и ширина участка профилирования заготовки, рассчитанные по формулам (1), (2), представлены в таблице 1 при ширине листовой заготовки в сечении с координатой у 0; а 0, равной U 360 мм, 1пС будет равна 540 мм.

Решая неравенство (7). рассчитывают число рядов тягорычажных систем обтяжного пресса. Для экспериментального обтяжного пресса при ширине зажимных губок Ь

90 мм

2-540

3-90

ig2

1 n

ig

540 90

ig2

- 1

выбирают число рядов п 1 (при выборе п - берется целое значение, отбрасывается

10 дробная часть), тогда количество тягорычажных узлов нулевого ряда экспериментального обтяжного пресса равно 2° 1, количество тягорычажных узлов первого ряда -2 2, а количество зажимных губок

5 равно 4. 8 зажимных губках при Lnc 540 мм закрепляется 360 мм заготовки, между зажимными губками устанавливаются зазоры по 60 мм,

Определяют углы приложения суммар0 ных усилий по формуле (6). Для изготовления данной детали они будут равны 61°,р22-51°.

Обтяжной пресс, реализующий предлагаемый способ изготовления деталей двой5 ной кривизны, фиг. 2.3, содержит станину 1, внутри которой в средней части установлен гидравлический цилиндр 2 для подъема стола 3, на котором установлен обтяжной пуансон 4. На верхней плоскости станины по

0 обоим концам имеются направляющие, по которым перемещаются правая 5 и левая б каретки. Внутри станины на кронштейнах с подшипниками установлены ходовые винты 7 перемещения кареток 5 и 6. С торцов ста5 нинь; закреплены электродвигатели 8 и редукторы 9 вращения ходовых винтов. В средней части каждой из кареток на шарни pax установлены растяжные цилиндры 10, к выходному концу штока которых шарнирно

0 присоединены тяги 11 тягорычажных узлов нулевого ряда, к концам рычага 12 нулевого ряда с помощью сферических шарниров 13 присоединено по два тягорычажных узла первого ряда, содержащих тяги 14,15 и ры5 чаги 16,17, привязанные с noi ощью сферических шарниров 13 к концам рычагов 16,17 этого ряда, с помощью концевых тчг 18, 19, 20, 21 присоединено по четыре зажимных губки 22, 23, 24, 25,

0 Все гидравлические цилиндры пресса питаются от индивидуальных насосных приводов (не показаны).

Пресс работает следующим образом. Вращение валов электродвигателей 8

5 передается через муфты и редукторы 9 на ходовые винты 7, перемещающие каретки 5 и 6 а крайнее положение, определяемое габаритами листовой заготовки. Укладывают листовую заготовку на пуансон 4, установленный на столе 3. Переместив каретки 5 и б, подают тягорычажные системы с растяжными цилиндрами 10 для того, чтобы закрепить заготовку в зажимных губках 22,23,24,25, при этом тяги 18,19,20,21 устанавливают под заданными углами к торцовым кромкам заготовки. Затем стол 3 поднимается вверх до тех пор, пока заготовка полностью не приляжет по гребню пуансона и концы ее не примут направление по касательной к поверхности пуансона в точках сбега, а с помощью растяжных цилиндров 10, при работе их на втягивание, производится растяжение заготовки. По окончании формообразования уменьшают давление в рабочей полости растяжных цилиндров до нуля, после этого освобождают деталь от зажимных губок,отводят штоки растяжных цилиндров с тягорычажными системами в заднее положение и снимают деталь с пуансона.

Формообразование детали заданной геометрии данным способом позволило осуществить деформирование заготовки только за счет сдвиговых деформаций,

Формообразование детали только за счет сдвиговых деформаций позволяет пол- равнотолщинные детали.

При изготовлении деталей сложной геометрии данным способом на соответствующем оборудовании благодаря догрузке угловых зон заготовки сдвиговыми деформациями удается разгрузить центральную зону заготовки от излишних растягивающих деформаций, обусловленных трением, при этом степень формоизменения за 1 переход увеличивается, что позволяет снизить количество переходов.

Следует отметить также и тот факт, что при формообразовании деталей на обтяжном прессе отпадает необходимость в подготовительной операции правки листовой заготовки перед закреплением ее в зажимных губках, что обусловлено возможностью ориентации в пространстве зажимных губок.

Таким образом, при изготовлении обшивок на прессе данным способом удается получить более качественные детали; повысить производительность труда и как итог получить положительный экономический эффект.

Формула изобретения 1. Способ изготовления деталей двойной кривизны, заключающийся в раскрое заготовки, закреплении ее в зажимных губках, изгибе и деформировании заготовки усилиями, величину которых рассчитывают исходя из формы детали, отличающийся тем, что, с целью повышения качества

с одновременным повышением производительности, в процессе раскроя боковым кромкам заготовки придают криволинейный контур, деформирование осуществляют одновременным воздействием растягивающих и касательных усилий, при этом ширину заготовки и углы приложения суммарных усилий определяют соответственно по следующим зависимостям:

. (Гк + 1 +Тк)(хк+1-Хк) Ln - LO т7Г-- f

2оь

15

р arctg

Г + 1 4- Г

20

где Тк. + 1 ; тк ; Ц + 1,Г) - касательные напряжения, прикладываемые соответственно в к+1, к, j+1, j-x точках заготовки,

г

к a

(3e2p+a2sin2/3)T

XR+ 1, XK - абсциссы к+ 1; к-й точки ,

к, п - константы кривой упрочнения материала заготовки;

LO - ширина заготовки, равная ширине

детали в сечении с координатой у 0, ее 0; ер - заданная деформация растяжения; а , ft - углы охвата детали; Ор- растягивающие напряжения, возникающие при растяжении заготовки на величину Јр для изготовления деталей двойной кривизны.

установлен пуансон, подвижные каретки с растяжными цилиндрами, зажимные губки и устройства для их установки, отличающийся тем, что каждое из устройств для установки зажимных губок, выполнено в виде тягорычажной системы, состоящей из п рядов тягорычажных узлов, каждый 1-й ряд при ,1,2,..п, содержит 2 узлов, а тягоры- чажный узел выполнен в виде тяги, неравноплечего рычага и связывающего их

сферического шарнира, при этом тяга тяго- рычажного узла нулевого ряда связана со штоком растяжного цилиндра, концевые тяги шарнирно связаны одним концом с рычагами последнего ряда системы, другим - с

зажимными губками, число которых равно 2n+1, тяги тягорычажных узлов последующего ряда шарнирно связаны с рычагами тягорычажных узлов предыдущего ряда, при этом число рядов системы определяют по следующему неравенству

- 1 n

lg ig2

7

6 10 11 /5 16 8 19 25 4 22 25 W 18 П 11 W 5 д

где Lnc - ширина образующей обтяжного пуансона на сбеге;

b - ширина зажимных губок.

2 д 6 13 1 8 1

ч

Фм.1

е щ

106069I

1ряд %

ОрвТ

Фив.4

SiOOVV

ЛХ ДХ т T35r

45

ЗЮ ми

/

/ /

/

/

| Громова А.Н | |||

| Изготовление деталей из листов и профилей при серийном производстве | |||

| М.: Оборонгиз, 1960, с.127. |

Авторы

Даты

1991-11-15—Публикация

1989-07-24—Подача