Сл

г

Изобретение относится к обработке металлов давлением, в частности к способам проектирования оснастки для обтяжки.

Цель изобретения - интенсификация процесса обтяжки за счет сокращения коли- чества переходов.

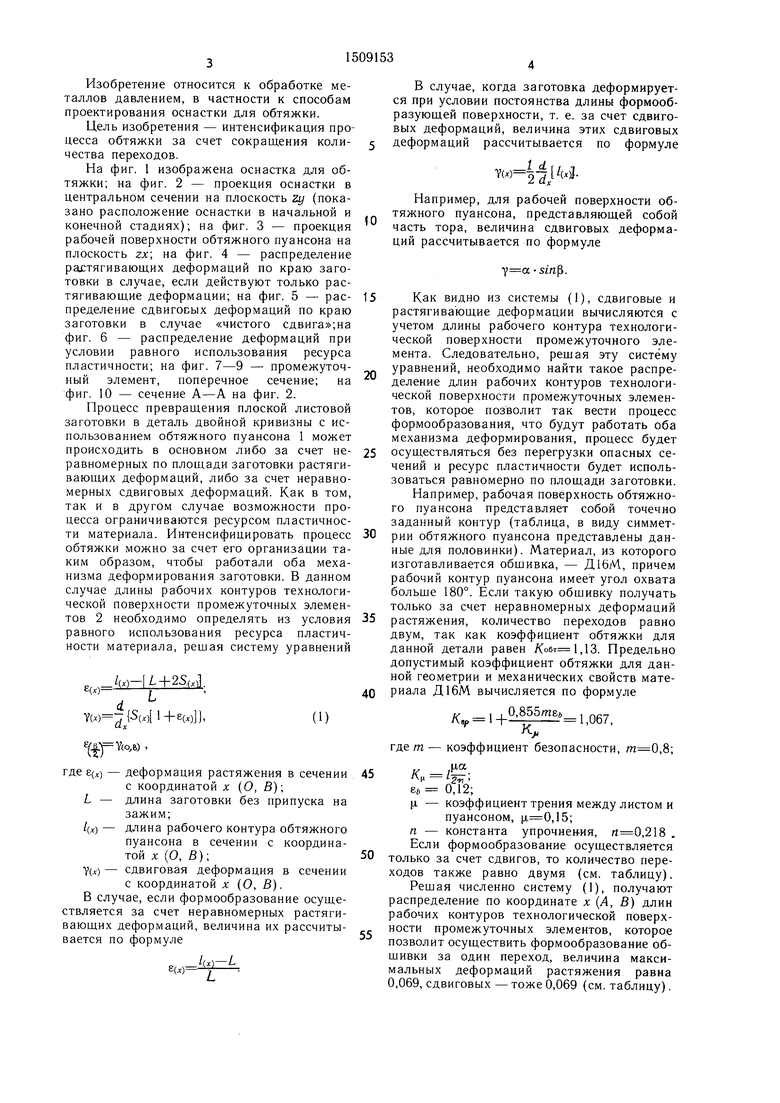

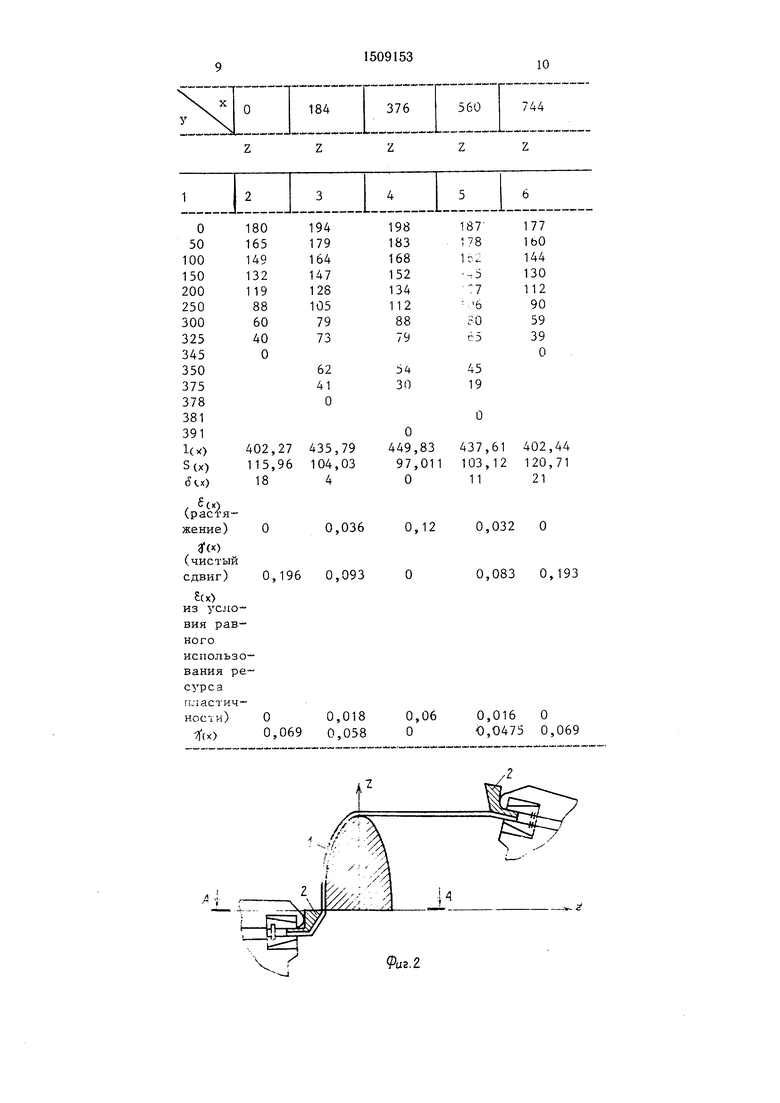

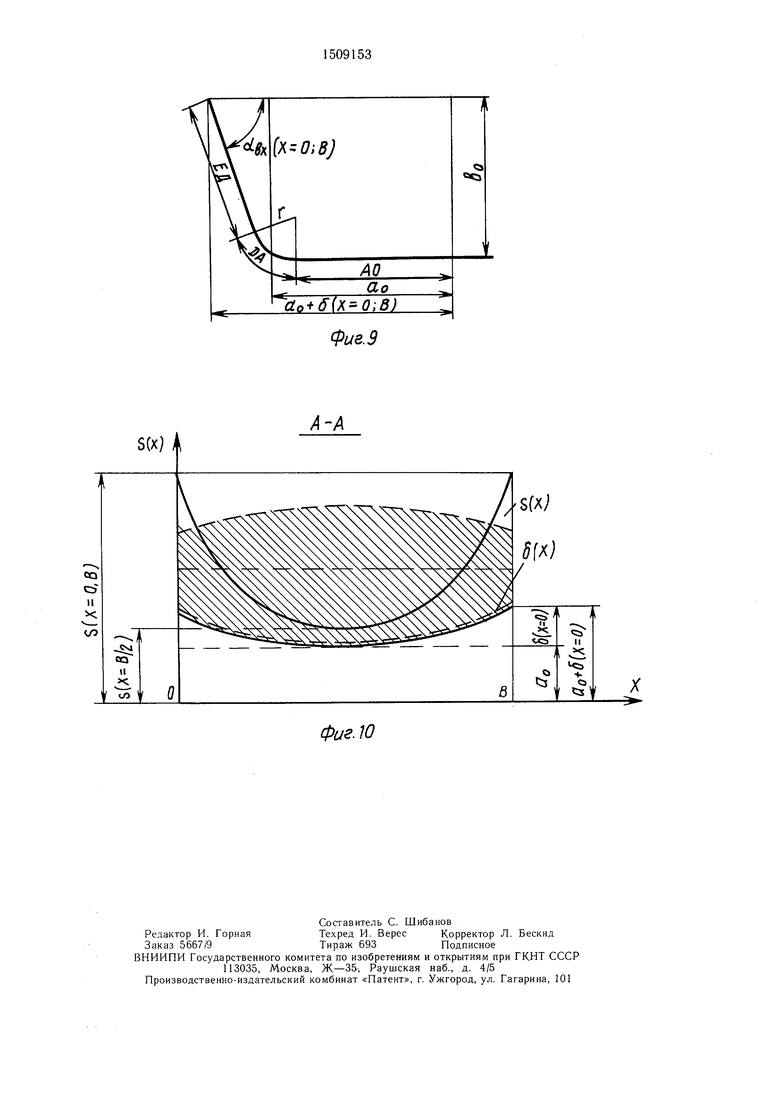

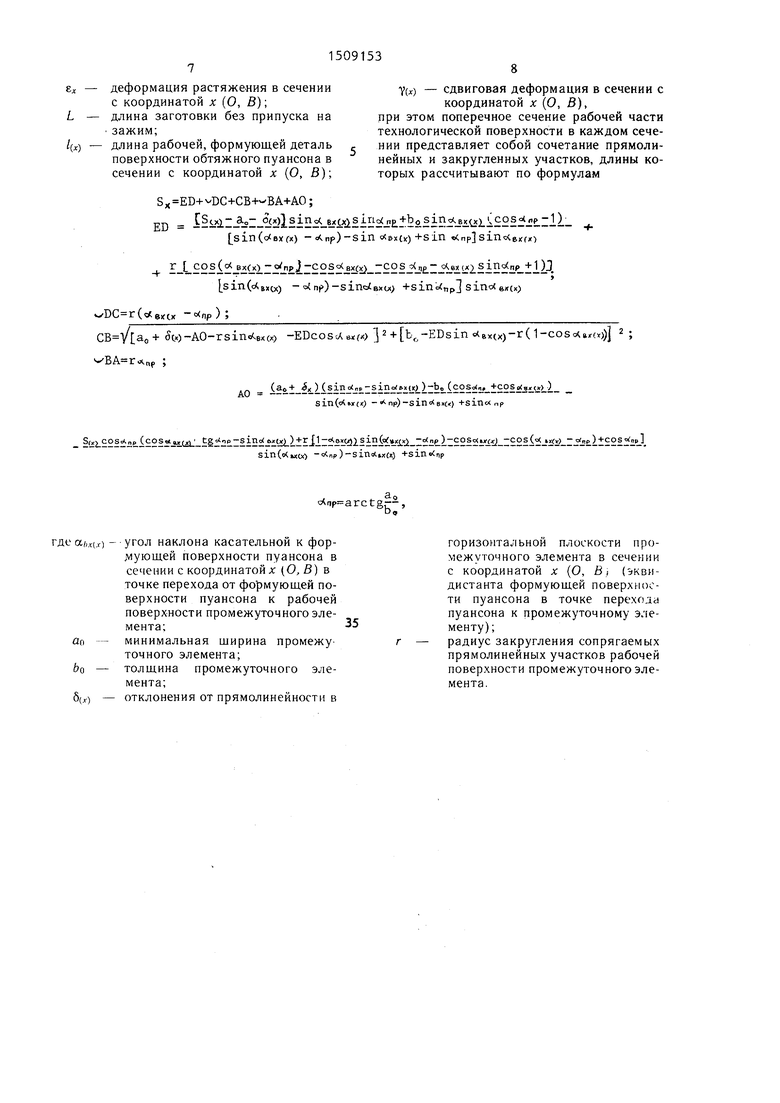

На фиг. 1 изображена оснастка для обтяжки; на фиг. 2 - проекция оснастки в центральном сечении на плоскость Zy (показано расположение оснастки в начальной и конечной стадиях); на фиг. 3 - проекция рабочей поверхности обтяжного пуансона на плоскость zx; на фиг. 4 - распределение растягивающих деформаций по краю заготовки в случае, если действуют только растягивающие деформации; на фиг. 5 - рас- пределение сдвиговых деформаций по краю заготовки в случае «чистого сдвига ;на фиг. 6 - распределение деформаций при условии равного использования ресурса пластичности; на фиг. 7-9 - промежуточ- ный элемент, поперечное сечение; на фиг. 10 - сечение А-А на фиг. 2.

Процесс превращения плоской листовой заготовки в деталь двойной кривизны с использованием обтяжного пуансона 1 может происходить в основном либо за счет не- равномерных по площади заготовки растягивающих деформаций, либо за счет неравномерных сдвиговых деформаций. Как в том, так и в другом случае возможности процесса ограничиваются ресурсом пластичности материала. Интенсифицировать процесс обтяжки можно за счет его организации таким образом, чтобы работали оба механизма деформирования заготовки. В данном случае длины рабочих контуров технологической поверхности промежуточных элементов 2 необходимо определять из условия равного использования ресурса пластичности материала, решая систему уравнений

1м-Н-±25.

5

5

5 0 5

0

В случае, когда заготовка деформируется при условии постоянства длины формообразующей поверхности, т. е. за счет сдвиговых деформаций, величина этих сдвиговых деформаций рассчитывается по формуле

(Например, для рабочей поверхности обтяжного пуансона, представляющей собой часть тора, величина сдвиговых деформаций рассчитывается по формуле

7 a-sirtp.

Как видно из системы (1), сдвиговые и растягивающие деформации вычисляются с учетом длины рабочего контура технологической поверхности промежуточного элемента. Следовательно, рещая эту систему уравнений, необходимо найти такое распределение длин рабочих контуров технологической поверхности промежуточных элементов, которое позволит так вести процесс формообразования, что будут работать оба механизма деформирования, процесс будет осуществляться без перегрузки опасных сечений и ресурс пластичности будет использоваться равномерно по площади заготовки.

Например, рабочая поверхность обтяжного пуансона представляет собой точечно заданный контур (таблица, в виду симметрии обтяжного пуансона представлены данные для половинки). Материал, из которого изготавливается общивка, - Д16М, причем рабочий контур пуансона имеет угол охвата больще 180°. Если такую общивку получать только за счет неравномерных деформаций растяжения, количество переходов равно двум, так как коэффициент обтяжки для данной детали равен ,13. Предельно допустимый коэффициент обтяжки для данной геометрии и механических свойств материала Д16М вычисляется по формуле

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей двойной кривизны | 1988 |

|

SU1606230A1 |

| Способ изготовления деталей двойной кривизны и обтяжной пресс для его осуществления | 1989 |

|

SU1690901A1 |

| Способ автоматизированного формообразования оболочки переменной кривизны обтяжкой листовой заготовки | 2024 |

|

RU2838191C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЙНОЙ КРИВИЗНЫ | 2004 |

|

RU2275266C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ, ИМЕЮЩИХ ДВОЯКОВЫПУКЛУЮ ПОЛОГУЮ ФОРМУ | 2022 |

|

RU2799365C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ТОНКОЛИСТОВЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ ДВОЯКОВЫПУКЛОЙ ФОРМЫ | 2014 |

|

RU2573859C2 |

| УНИВЕРСАЛЬНАЯ АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ФОРМООБРАЗОВАНИЯ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ДЕТАЛЕЙ (УАУ) И СПОСОБ НАСТРОЙКИ ЕЕ ПОВЕРХНОСТИ | 1997 |

|

RU2133163C1 |

| Способ обтяжки деталей двойной кривизны | 1984 |

|

SU1248694A1 |

| Способ обтяжки при формообразовании деталей двойной кривизны | 1977 |

|

SU707647A1 |

| Способ моделирования процессов обтяжки листовых деталей | 1984 |

|

SU1233987A1 |

Изобретение относится к обработке металлов давлением. Цель изобретения - интенсификация процесса обтяжки за счет сокращения количества переходов. При построении рабочей поверхности оснастки технологическую поверхность выполняют на промежуточных элементах 2, установленных с обеих сторон от обтяжного пуансона 1. Рабочие поверхности технологических элементов являются продолжением формующей поверхности обтяжного пуансона. Длина рабочего контура промежуточного элемента в каждом поперечном сечении определяется из условия равного использования ресурса пластичного материала в наиболее деформируемых местах заготовки. 10 ил., 1 табл.

(-Sw ),

t.x .|.р7(0,Б) ,

(1)

где В(х-) - деформация растяжения в сечении

с координатой х (О, В); L - длина заготовки без припуска на

зажим;

1(х) - длина рабочего контура обтяжного пуансона в сечении с координатой X (О, В); VW - сдвиговая деформация в сечении

с координатой х (О, В). В случае, если формообразование осуществляется за счет неравномерных растягивающих деформаций, величина их рассчитывается по формуле

-Aii

ем

L

1 +

0,855теб -

К,

1,067,

5

0

5

где т - коэффициент безопасности, ,8;

К

- 2-я

66 0,12;

J, - коэффициент трения между листом и пуансоном, ,15;

п - константа упрочнения, ,218 .

Если формообразование осуществляется только за счет сдвигов, то количество переходов также равно двумя (см. таблицу).

Решая численно систему (1), получают распределение по координате х (А, В) длин рабочих контуров технологической поверхности промежуточных элементов, которое позволит осуществить формообразование об- щивки за один переход, величина максимальных деформаций растяжения равна 0,069, сдвиговых - тоже 0,069 (см. таблицу).

Зная распределение длин рабочих контуров технологической поверхности по координате л:, рассчитывают для каждого сечения промежуточного элемента размеры прямолинейных и радиусных участков. Для этого необходимо рассчитать минимальную ширину промежуточного элемента оо и его толщину bo. Определяют эти величины при условии, что профиль рабочего контура технологической поверхности промежуточного элемента, имеющего минимальную длину 5(х)мин выполняется согласно фиг. 7, а профиль рабочего контура технологической

поверхности с максимальной длиной 5(д:)макс

спрофилирован так, как показано на фиг. 9.

ED --- ---- l - i -i.......i22 lliLi 2 iip.Zj.l

sinCciexfx) - o.np),-sin ()с)+sin oCnp sinolexfo

sin(c,Bxcx) )-sinciexu) +Sina(np (x

() -«np);

-A0-rsino() -EDcos BXW b -EDsino. BXI.) -r( 1-cos 8 ;(x)) ;

BA-Го(пр I

АО

ao+jfj )(sino(np ()-be, (.coso(()2) sin(o(«o) )-sin,x(K) +sin« np

. §i .)°5.2L.E i 2§5 «j;i l ii.2.2iIii2. ;f«...iC L2i5lll u I.

sin(M« )) np

Спрофилированные промежуточные элементы для рассматриваемого примера рабочей поверхности обтяжного пуансона изготавливают в металле. Проводят серию экспериментов, показавщих, что формообразование возможно осуществить за один переход.

Таким образом, за один переход могут быть получены детали, формообразование которых при существующем способе построения формообразующей поверхности оснастки потребовало бы два перехода с промежуточной термообработкой. Благодаря предлагаемом способу проектирования формообразующей поверхности оснастки при обтяжке, в отличие от известного способа, материалоемкость оснастки снижается, а коэффициент использования материала заготовки возрастает.

Формула изобретения

Способ построения рабочей поверхности оснастки для обтяжки, преимущественно состоящей из пуансона, при котором рабочую, формующую деталь поверхность выполняют соответствующей поверхности готовой детали, а технологическую поверхность - в

Таким образол . а, систему управлении

S(j1MHH

:v,T--Kvr. пешая

Lioju

0

+Vl о -cosaf.() -f-i от,--..ч; lat,,,- .

, ., ., ib.i-2rU-cosaMiil

5v) io4-0(x-|+raftx«i4--- - -;,,.,.

В рассматриваемом случае ,293, MM.

Рабочий контур технологической поверхности промежуточного элемента в любом другом поперечном сечении выполняется согласно фиг. 8, а длины прямолинейных и радиусных участков рассчитываются по формулам, полученным из геометрии профиля:

5

0

5

виде поверхности, плавно сопрягаемой с формующей поверхностью и расположенной по границе с формующей поверхностью, при этом технологическую поверхность в каждом поперечном сечении строят проведением прямых касательных к смежной с ней формующей поверхности, а длину технологической поверхности определяют по расчетной зависимости, отличающийся тем, что, с целью интенсификации процесса обтяжки за счет сокращения количества переходов, технологическую поверхность располагают на промежуточных элементах, а длину рабочего контура технологической поверхности в каждом поперечном сечении определяют из условия равного использования ресурса пластичности материала в наиболее деформируемых местах заготовки при рещении системы уравнений

50

6(1)

Wl

(41-1-Fu)};

E(fi/2)

где5{д) - длина рабочей поверхности промежуточного элемента в сечении с координатой х(0, В);

деформация растяжения в сечении с координатой х (О, В);

длина заготовки без припуска на зажим;

длина рабочей, формующей деталь , поверхности обтяжного пуансона в сечении с координатой х (О, В);

SX ED+VDC+CB+-BA+AO;

ED I§i. ilJbl i)

sin(o«B)(fx) - e(.np)-sin c BxCif) +Sin «Спр ) (o Bj((j;)-o/npJ-COSo(BXC)-COSj: j - c.e(.)J

-- - «- - - .« -.«.- - - - .- «-«-1.-

sin(cABxcx) )-sinc tBxu +31По(„рЗ sino e(«;

(,ftx );

)-AO-rsinoC6«(x) -EDcoS -Л u«fx ,-EDsin )-r( 1-cosc,(,))j 2 ; .np ;

ifo ....l.i

АО

sin(tA«(«) )) +sin«np

S( (соSat ц(;, -S ino( лЩх) ) +Г jl g OlCj)lg JnQjg,; )-COggtyf (y))+COS

sin() )(n) +sinc i,p

Д

,p arctg:--,

DO

е a/,.t(j-) - угол наклона касательной к формующей поверхности пуансона в сечении с координатой х(О, В) в точке перехода от формующей поверхности пуансона к рабочей поверхности промежуточного элемента;

an - минимальная ширина промежуточного элемента;

bo - толщина промежуточного элемента;

б(д-) - отклонения от прямолинейности в

35

7w - сдвиговая деформация в сечении с

координатой X (О, В),

цри этом поперечное сечение рабочей части технологической поверхности в каждом сечении представляет собой сочетание прямолинейных и закругленных участков, длины которых рассчитывают по формулам

горизонтальной плоскости промежуточного элемента в сечении с координатой х (О, В, (экви- дистанта формующей поверхности пуансона в точке перехода пуансона к промежуточному элементу);

радиус закругления сопрягаемых прямолинейных участков рабочей поверхности промежуточного элемента.

,i

ua.2

Фиг.

iM

. 5

фиеЛ

M

rfo;

f|j

fW

E(l)

Ш

Фиг. 6

ФиеЛ

Фиг. 8

()(OiBj

cio+ff{)( Q;B)

Фив. 9

A-A

Фие. Ю

C3

«ac3

АО

do

| Способ построения поверхности обтяжного пуансона | 1979 |

|

SU893320A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-09-23—Публикация

1987-07-17—Подача