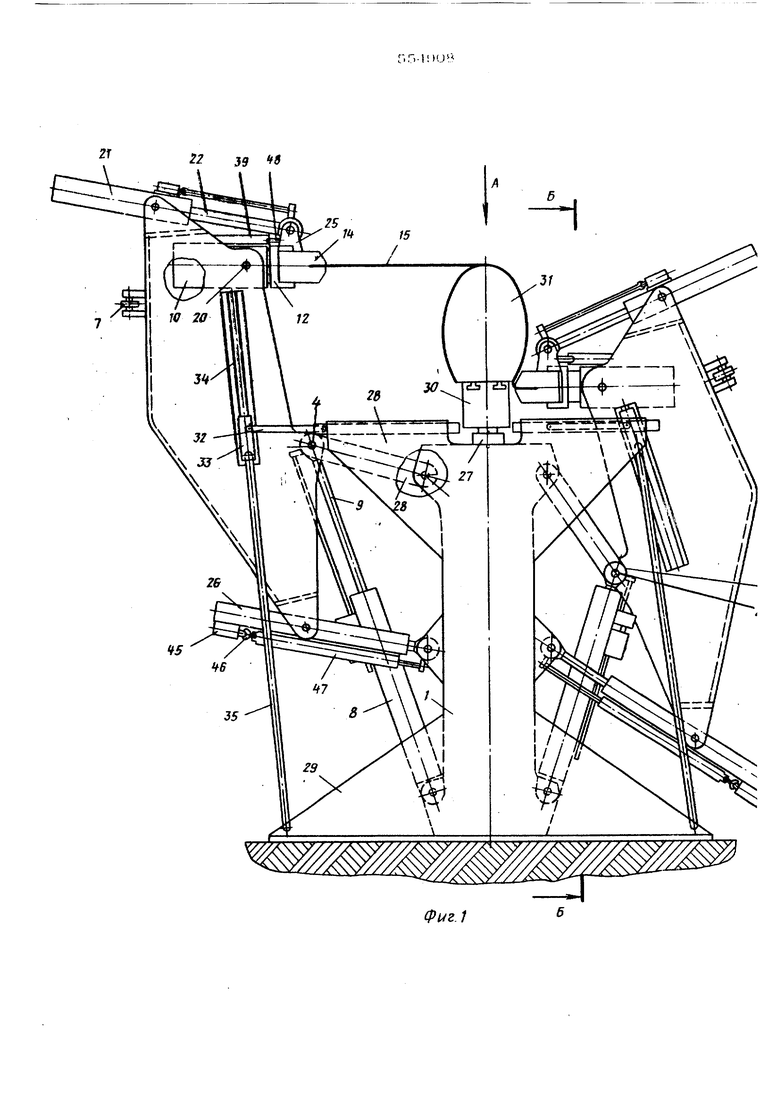

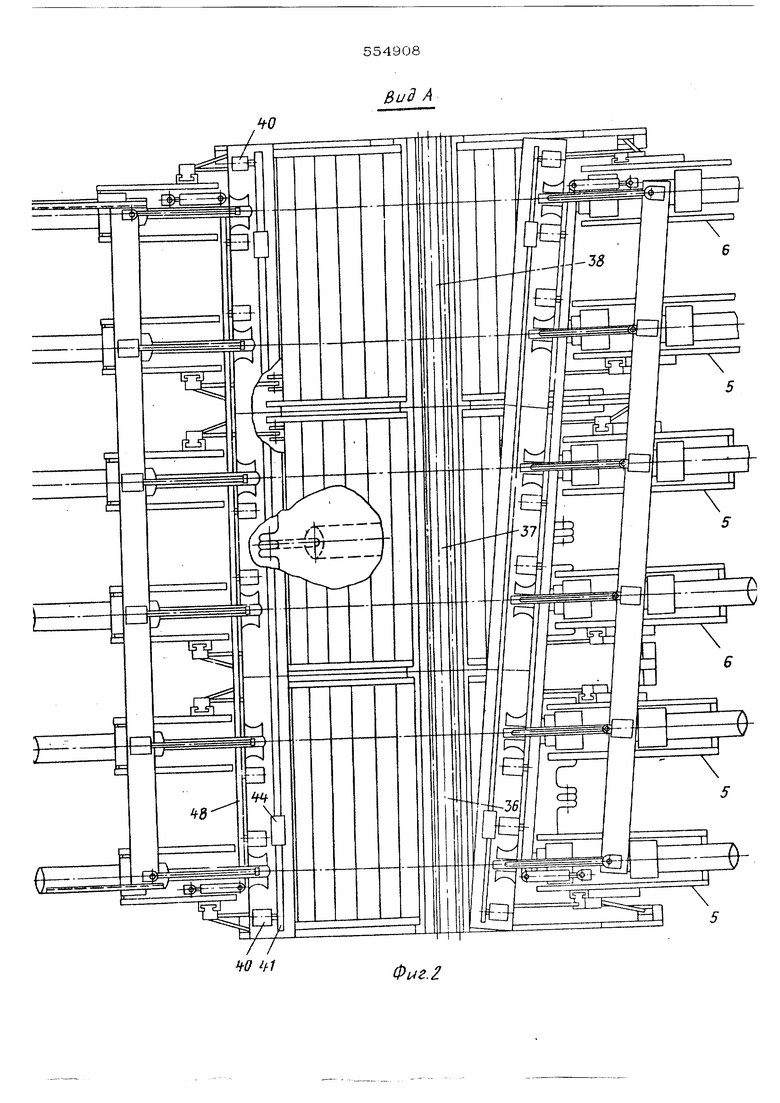

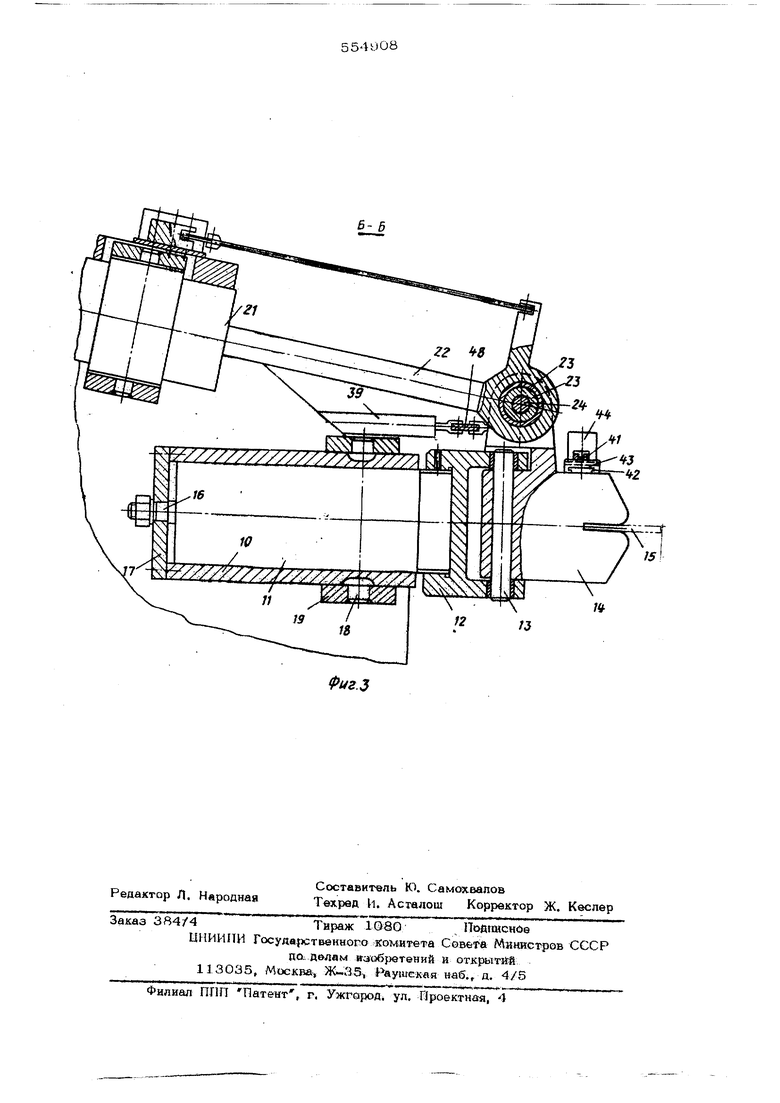

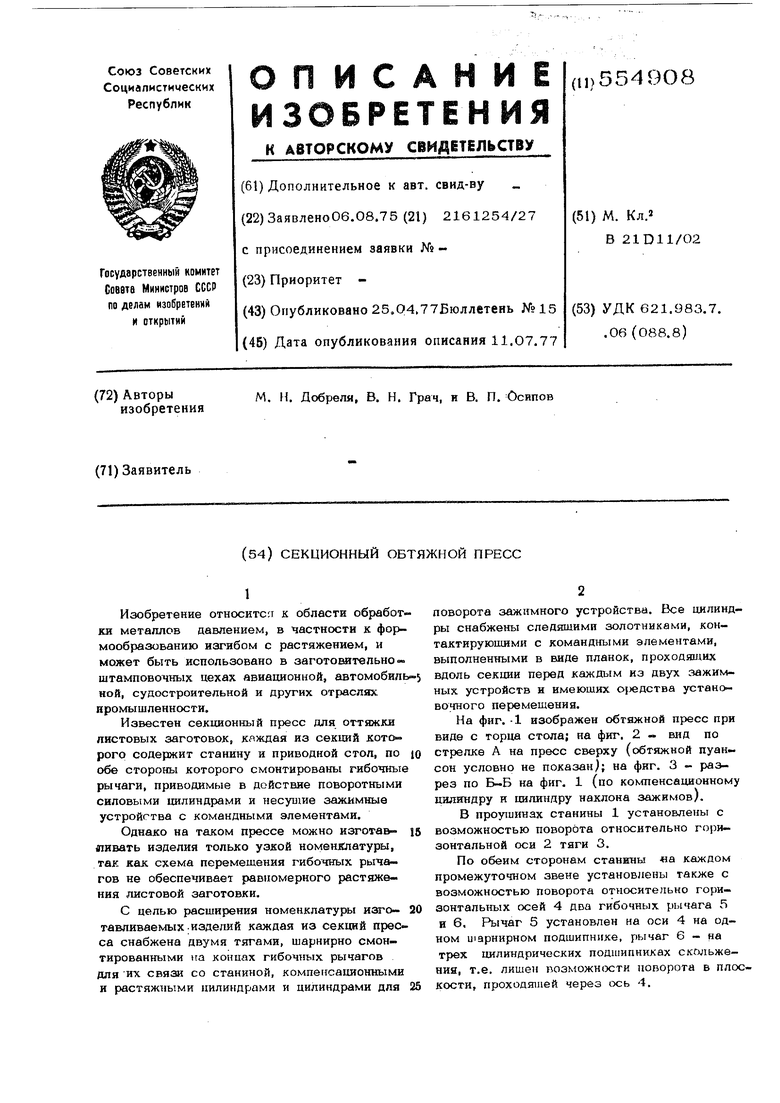

(54) СЕКЦИОННЫЙ ОБТЯЖНОЙ ПРЕСС Гибочный рычаг 5 от произвол,ных поворотов в плоскости, iipoxo/iOTiiert через ось 4, удерживается тягой 7, присоединенной к гибочным рычагам осями с шарнирными nofb шипниками. Поворот гибочных рычагов, а та же промежуточных звеньев пронзЕюдится поворотными цилиндрами 8, штоки 9 которых присоединен, к осям 4, а головки корпуса закреплены шарнирно в нижних проушинах станины 1. В верхней части гибочных рычагов установлены шарнирно направляюшие коробки 1О компенсационных гидроцилиндров 11, на головках 12 которых осями 13 закреплен кор пус зажима 14, удерживающий заготовку 15 . Штоки 16 компенсационных гидроцилинд- ров прикреплены к плитам 17, укрепленным на горцах коробок 10. Коробки 10 устанавливаются с возможностью поворота относи- тельно цапф 18 в разъемных рамках 19, последние осями 20, перпендикулярными к цапфам 18, установленны с возможностью поворота в вертикальной плоскости на шеках гибочных рычагов. Над направляюишми ко- робками установлены гидроцилиндры 21 наклона зажимов, штоки 22 которых посредством шарнирных подшипников 23 и осей 24 присоединены к вильчатым приливам 25 зажимов.. Поворот гибочных рычагов на оси 4 производится растяжными цилиндрами 26, присоединенными пространственными шарнирами (аналогично направляющим коробкам 10 компенсационных цилиндров) к нижней части гибочных рычагов, а штоки 27 шарнирно присоединены к средним проушинам станины. По торцам станины Приварены верхние 28 и нижние 29 кронштейны. Кронштейны 28предназначены для установки съемного стола и широких обтяжных пуансонов, а крон штейн 29 - для увеличения опорной поверхности станины и обеспечения поперечной устойчивости прюсса. На штоках 27 цилиндров подьема закреплен стол 30, на котором крепится обтягкной пуансон 31. Открытое пространство между обтяжным пуансоном и огибочтшгми рычагами снизу ограничено настилом 32, остающимся горизонтальньм при всех положениях гибочных рычагов благодаря взаимодействию ползуне 33 в направляющих 34, расположенны на гибочном рычаге и жестких тягах 35, соединяющих ползуны и нижние кронштейны 29станины. Описанные выше конструкции с небольшой длиной зажимов и (порядка 2000 мм кажда в дальнейшем будем называть секциями. Сек ции 36, 37 и 38 состыкованы боковыми торцами. На фиг. 2 предстагшеи njrecc из трех секций. Силовой привод всех органов гидравлический. Управление работой силовых цилиндров осуществлено следящими золотниками с жесткой обратной связью от соответствующего силового органа пресса к следящему золотнику. Так, управление компенсационными гид- роцилиндрами 11 осуществляется с помошью гидроцилиндров 39, следящие золотники 40 которых установлены на корпусах зажимов вблизи их концов. Штоки следящих золотников 40 соединены с жесткой разъемной рейкой 41. На зажиме закреплена разъемная направлшо1цая 42 Т-образного сечения, на которой установлены с возможность про дольного перемещения два основания 43 элементов 44 системы управления процессом формообразования, соединенных с рейкой 41, связанной со штоками следящих золотников 40. Управление растяжными гидроцилиндрами производится следящими золотниками 45, закрепленными на их корпусах. Штоки золотников 45 присоединены к жесткой разъемной рейке 46, концы которой присоединены к головкам цилиндров управления 47. Аналогичным образом осуществляется управление и другими силовыми органами пресса, Работа на прессе осуществляется следукь. шим образом. Зажимы 14 устанавливаются на высоте вершины пуансона 31 и на расстоянии один от другого равном длине загото&ки 15, последняя заправляется в зажимы 14 и зажимается. Далее гибочные рычаги .5 и 6 вместе с зажимами 14 поворотными цилиндрами 8 опускаются вниз. При этом заготовка 15 начнет обтягиваться по пуансону 31. Очевидно, что кроме вертикального перемещения зажимы 14 должны совершать и горизонтальное перемешение к столу 30. Команды на это перемещение выдает система управления формообразованием в виде перемещения рейки 41 (фиг. 2). Это перемещение будет следяще повторяться рейкой 48 компенсационными цилиндрами 11. Ход поршней гидроцилиндров 11 невелик, поэтому при подходе поршня гидроцилиндра 11 к крайнему положению срабатывает конечный выключатель {на чертеже не показан), подающий сиг-. нал на цилиндры 47, которые переметают в соответ ствующую сторону рейку 46, воздействующую на штоки следящих золотников 45. Начинается движение пор лт1ей цилиндров 26 и поворот рычагоо 5 и 6, приближающий зажим1,1 14 к rrojiy Л О.

Команд. сисле ли упр аплення, обеспечи- вакллг5й непркэрилвчое растяж(иие заготовки 15, при этом будут такими, что штока KON пенсанионных гидроцилнидров 11 (фиг. 3) будут втягиваться в цилиндр,. При подходе поршней гидроцилиндров 11 к другому край нему положению срабатывает вторюй к. выключатель (на чертеже не показан) и поворот гибочных рычагов 5 и 6 прекращается. Команды системы управления будут снова вызывать вытягивание штоков из компенсационных гидропилиндров 11. Такое движение будет происходить до окончания фо1. мообразования детали.

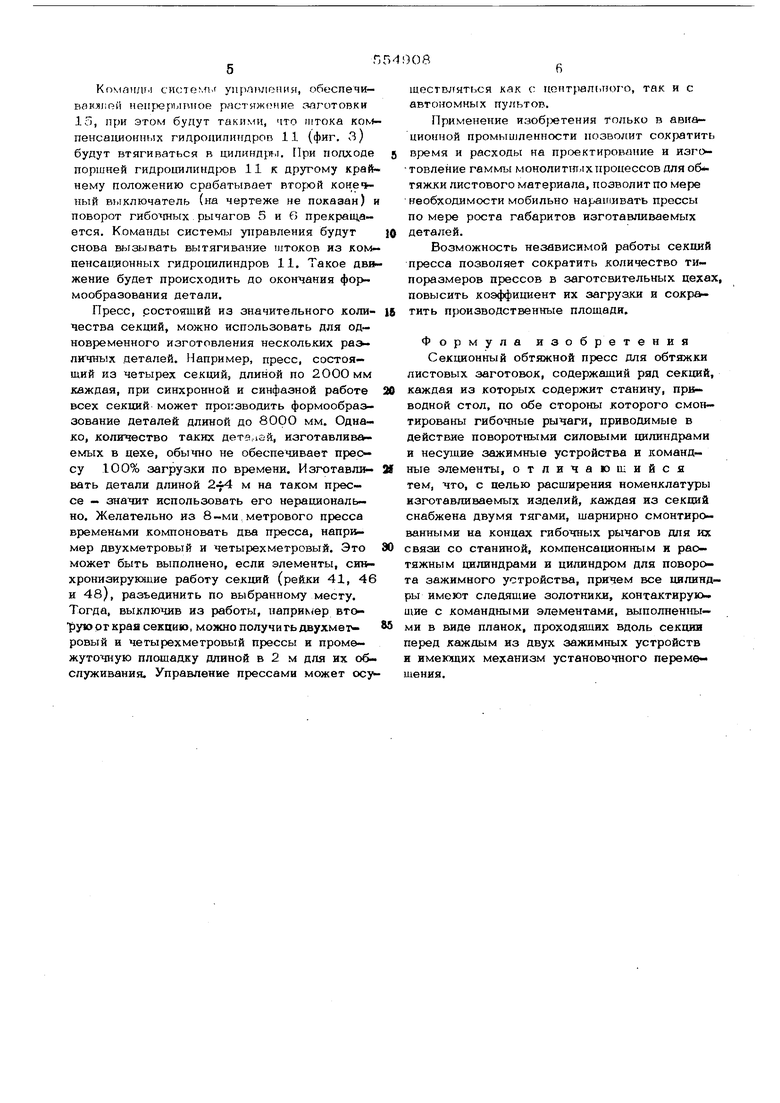

Пресс, состояший из значительного количества секций, можно использовать для одновременного изготовления нескольких деталей. Например, пресс, состоящий из четырех секций, длиной по 2000 мм каждая, при синхронной и синфазной работе всех секций может производить формообра&зование деталей длиной до 80рО мм. Однако, кояячество таких , изготавливаемых в цехе, обычно не обеспечивает прюс- су 100% загрузки по времени. Изготавливать детали длиной м на таком прессе - значит использовать его нерационально. Желательно из 8-ми. метрового пресса временами компоновать два пресса, например двухметровый и четырехметровый. Это может быть выполнено, если элементы, си хронизирукяцие работу секций (рейки 41, 46 и 48), разъединить по выбранному месту. Тогда, выключив из работы, наприкюр вторую рг края секцию, можно получить двухмегровый и четырехметровый прессы и промежуточную площадку длиной в 2 м для их обслуживания. Управление прессами может осуществляться как с: ионтральтюго, так и с автономных пультов.

Применение изоб1зетения только в авиационной промышленности позво/сит сократить время и расходы на проектирование и изготовление гаммы монолитт;1х процессов для об тяжки листового материала, позволит по мере необходимости мобильно нарапшвать прессы по мере роста габаритов изготавливаемых деталей.

Возможность независимой работы секций пресса позволяет сократить количество типоразмеров прессов в заготовительных цехах повысить коэффициент их загрузки и сократить производственные площади.

Формула изобретения

Секционный обтяжной пресс для обтяжки листовых заготовок, содержащий ряд секций, каждая из которых содержит станину, приводной стол, по обе стороны которого смонтированы гибочные рычаги, приводимые в действие поворотными силовыми цилиндрами и несущие зажимные устройства и командные элементы, отличающийся тем, что, с целью расширения номенклатуры изготавливаемых изделий, каждая из секций снабжена двумя тягами, шарнирно смонтированными на концах гибочных рычагов для их связи со станиной, компенсационным и растяжным цилиндрами и цилиндром для поворота зажимного устройства, причем все цилиндры имеют следящие золотники, контактирую щие с командными элементами, выполненными в виде планок, проходящих вдоль секции перед каждым из двух зажимных устройств и имеющих механизм установочного перемещения. i2 39 1(8

W

Фиг. г

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Обтяжной пресс | 1975 |

|

SU841999A1 |

| Устройство для управления процессом формообразования | 1974 |

|

SU562346A1 |

| Устройство для согласования растяжения с формообразованием" | 1974 |

|

SU584932A1 |

| Растяжно - обтяжной пресс | 1989 |

|

SU1738426A1 |

| ГИБОЧНО-РАСТЯЖНОЙ СТАНОК | 1970 |

|

SU282276A1 |

| Способ изготовления деталей двойной кривизны и обтяжной пресс для его осуществления | 1989 |

|

SU1690901A1 |

| ПРЕСС ДЛЯ ПРАВКИ-ГИБКИ ИЗДЕЛИЙ | 1970 |

|

SU424632A1 |

| Устройство для управления гидрав-личЕСКиМ пРЕССОМ | 1979 |

|

SU821207A1 |

| Пресс для гибки заготовок с растяжением | 1982 |

|

SU1107927A1 |

| Устройство для получения цилиндрических и конических деталей путем гибки с растяжением листового материала | 1983 |

|

SU1110512A1 |

Авторы

Даты

1977-04-25—Публикация

1975-08-06—Подача