Изобретение относится к сотовому элементу из по меньшей мере одного гладкого и по меньшей мере одного профилированного листов фольги и к способу изготовления такого сотового элемента, применяемого в системах выпуска отработавших газов (ОГ), образующихся при работе двигателей внутреннего сгорания (ДВС), прежде всего устанавливаемых на автомобилях.

Фольгу уже длительно используют для изготовления сотовых элементов, прежде всего для систем выпуска ОГ, образующихся при работе ДВС. Для изготовления сотовых элементов при подобном их применении из-за воздействия на них высоких температур обычно используют хром- и алюминийсодержащие марки стали, обладающие особо высоким сопротивлением высокотемпературной коррозии. Типичная фольга имеет при этом толщину от 20 до 180 мкм и обычно изготавливается прокаткой. При использовании такой фольги для изготовления из нее металлических сотовых элементов и иных компонентов для снижения токсичности ОГ свойства ее поверхности должны удовлетворять особым требованиям.

Известны также сотовые элементы, у которых соединения, прежде всего паяные соединения, между отдельными листами фольги выполнены только на отдельных участках, и поэтому структура сотового элемента обладает на определенных участках высокой жесткостью, а на других участках - высокой гибкостью под воздействием переменных нагрузок. Однако наряду с соединениями, выполняемыми на заданных отдельных участках путем нанесения припоя, сотовые элементы отчасти имеют также дополнительные соединения, образующиеся главным образом в результате диффузии. Такие диффузионные соединения между отдельными листами фольги образуются прежде всего в процессе и/или по завершении процесса изготовления сотового элемента в результате его термической обработки. При этом склонность металлических поверхностей листов фольги образовывать между собой диффузионное соединение зависит помимо прочего от шероховатости отдельных поверхностей, придаваемой им в основном в процессе прокатки фольги.

Для выполнения паяных соединений листов фольги между собой важное значение помимо прочего имеет тот факт, что припой, наносимый, например, в виде порошка на определенные участки, распределяется вследствие своего течения по достижении температуры плавления лишь по небольшому окружающему его участку. При этом характеристики течения расплавленного припоя по поверхности и смачивания им поверхности зависят также от шероховатости поверхности используемого материала.

Сопротивление листов фольги высокотемпературной коррозии определяется также тем, что на их поверхности образуется защитный оксидный слой, который у алюминийсодержащей фольги состоит преимущественно из оксида алюминия, прежде всего из γ-оксида алюминия.

Обычно изготовленные из фольги сотовые элементы, используемые в системах выпуска ОГ, дополнительно покрывают каталитически активным материалом, для чего фольга должна обладать высокими адгезионными свойствами по отношению к подобному покрытию из пористого оксида.

Из сказанного выше следует, что существует множество требований, предъявляемых к фольге, для возможности изготовления из нее сотовых элементов, обладающих особо высокой выносливостью. До настоящего времени все еще не удалось целенаправленно решить эту проблему применительно ко всем областям применения подобных сотовых элементов.

В основу настоящего изобретения была положена задача разработать сотовый элемент из листов фольги, который позволил бы по меньшей мере частично решить рассмотренные выше проблемы и который для его получения прежде всего обеспечивал бы возможность целенаправленного и долговечного соединения между собой листов фольги, удовлетворяющего требованиям, предъявляемым к склонности к диффузии, а также к смачиваемости поверхности припоем и его текучести на поверхности, и одновременно был бы недорогим в изготовлении. Еще одна задача изобретения состояла в разработке способа простого и эффективного изготовления подобного сотового элемента.

Указанные задачи решаются с помощью сотового элемента, заявленного в п.1 формулы изобретения, и с помощью способа, заявленного в п.11 формулы изобретения. Предпочтительные варианты осуществления изобретения и области его применения представлены в соответствующих зависимых пунктах формулы изобретения. Необходимо отметить, что представленные по отдельности в зависимых пунктах формулы изобретения отличительные особенности изобретения могут использоваться в любом технически целесообразном сочетании друг с другом и могут образовывать другие варианты осуществления изобретения. Помимо этого, указанные в формуле изобретения отличительные особенности изобретения более детально рассматриваются и поясняются в последующем описании, в котором представлены также другие предпочтительные варианты осуществления изобретения.

Предлагаемый в изобретении сотовый элемент выполнен по меньшей мере из по меньшей мере одного гладкого листа фольги и по меньшей мере одного профилированного листа фольги, при этом по меньшей мере один гладкий лист фольги имеет отличную от по меньшей мере одного профилированного листа фольги среднюю шероховатость, причем для снижения склонности листов фольги к образованию диффузионных соединений один лист фольги имеет шероховатость, характеризуемую средним арифметическим отклонением профиля Ra в пределах от 0,001 до 0,3 мкм, а другой лист фольги - шероховатость, характеризуемую средним арифметическим отклонением профиля Ra в пределах от 0,3 до 0,7 мкм, и средняя шероховатость одного листа фольги больше средней шероховатости другого листа фольги.

По меньшей мере один гладкий и по меньшей мере один профилированный листы фольги в предпочтительном варианте изготовлены из хром- и алюминийсодержащей стали, прежде всего из стали, содержащей алюминий в количестве от 1 до 5 мас.%. Наличие алюминия в количестве до 5 мас.% особенно благоприятно сказывается на сопротивлении фольги к высокотемпературной коррозии и при этом не оказывает существенного отрицательного влияния на иные свойства фольги.

Листы фольги для образования из них сотового элемента с проточными для ОГ каналами можно свертывать в рулон, скручивать и/или набирать в пакет, обычно с попеременным чередованием гладких и профилированных листов фольги.

Согласно изобретению гладкие листы фольги при этом выполнены не исключительно ровными, а могут при необходимости иметь микропрофильные (микрорельефные) структуры (такие, например, как препятствия или дефлекторы, турбулизаторы или завихрители потока, потокоотклоняющие элементы либо иные элементы для влияния на поток) и/или проходы (сквозные отверстия), которые способствуют повышению эффективности, соответственно улучшению выравнивания потока ОГ при его прохождении через сотовый элемент. Профилированные листы фольги имеют прежде всего волнистую или гофрированную (синусоидальную/омегообразную, треугольную, многоугольную или иную аналогичную) профильную структуру, при этом и в данном случае дополнительно могут быть предусмотрены проходы, препятствия или дефлекторы, турбулизаторы или завихрители потока, потокоотклоняющие элементы либо иные элементы для влияния на поток. При этом микропрофильная структура гладких листов фольги всегда меньше по своим размерам (т.е. имеет малую высоту в поперечном листу фольги направлении), чем профильная структура профилированных листов фольги.

Согласно изобретению по меньшей мере один гладкий лист фольги имеет отличную от по меньшей мере одного профилированного листа фольги, т.е. большую или меньшую, среднюю шероховатость. При этом средняя шероховатость по меньшей мере одного гладкого листа фольги прежде всего больше шероховатости по меньшей мере одного профилированного листа фольги.

Под упоминаемой в настоящем описании и в формуле изобретения средней шероховатостью в предпочтительном варианте подразумевается шероховатость, определяемая профильным контактным методом. Такой метод описан, например, в статье "Rauheitsmessung an gewalzten Faltblechen", опубликованной в журнале "Stahl и Eisen 109" (год издания 1989, №12, сс.589 и 590). При этом среднюю шероховатость определяют либо как среднее арифметическое шероховатости ("среднее арифметическое отклонение профиля Ra"), либо как "среднюю высоту неровностей профиля Rmax". Указанные в настоящем описании и в формуле изобретения средние значения шероховатости при этом представляют собой средние значения шероховатости, характерные для соответствующей поверхности фольги.

Различия между средней шероховатостью гладкой фольги и средней шероховатостью профилированной фольги в каждом случае можно определять прежде всего на основании указанного среднего арифметического отклонения профиля Ra и/или на основании указанной средней высоты неровностей профиля Rmax.

Среднее арифметическое отклонение профиля Ra рассчитывается как среднее арифметическое расстояния от точек измерения на поверхности до средней линии, которая в пределах базовой длины пересекает фактический профиль поверхности таким образом, что сумма абсолютных значений отклонений профиля от средней линии минимальна.

Средняя высота неровностей профиля Rmax рассчитывается как среднее по пяти значениям, каждое из которых при измерении профиля поверхности соответствует разности между максимальной и минимальной точками измерения на одной и той же базовой длине.

Средняя шероховатость листов фольги определяется без покрытия и относится прежде всего к листам фольги без оксидного слоя.

При этом предпочтительно, чтобы значения каждой из обеих величин Ra и Rmax обоих листов фольги различались между собой, прежде всего были больше у гладкой фольги.

Целесообразность предлагаемого в изобретении выполнения сотового элемента из листов фольги с различающимися между собой значениями средней шероховатости была выявлена в ходе интенсивных исследований, результаты которых свидетельствуют о том, что придание повышенной средней шероховатости только одному листу фольги, т.е. по меньшей мере одному гладкому или по меньшей мере одному профилированному листу фольги, позволяет снизить склонность к образованию диффузионных соединений.

Повышенную шероховатость при этом предпочтительно придавать прежде всего гладкому листу фольги. Гладкая фольга и профилированная фольга, используемые для изготовления из них сотового элемента, обычно имеют в основном одинаковые размеры по ширине и длине. В соответствии с этим профилируемый лист фольги должен перед его профилированием иметь большую первую длину, чем гладкий лист фольги, с тем, чтобы обеспечивалась компенсация уменьшения первой длины листа фольги в результате его обработки по приданию ему профильной структуры. Тем самым для сокращения производственных расходов, связанных с повышением шероховатости фольги, более экономичным является придание повышенной шероховатости гладким листам фольги, которые для этого изготавливают путем прокатки со специально рассчитанными на решение подобной задачи параметрами.

В одном из предпочтительных вариантов выполнения предлагаемого в изобретении сотового элемента по меньшей мере один гладкий лист фольги имеет шероховатость, характеризуемую средним арифметическим отклонением профиля Ra в пределах от 0,3 до 0,7 мкм, предпочтительно от 0,5 до 0,7 мкм. Тем самым, с одной стороны, эффективно подавляется склонность листов фольги к образованию диффузионных соединений, а с другой стороны, листы фольги обладают малой шероховатостью, достаточной для обеспечения необходимых характеристик течения расплавленного припоя по поверхности и смачивания им поверхности. Ограничение шероховатости указанным верхним предельным значением обеспечивает хорошие характеристики течения расплавленного припоя по поверхности и смачивания им поверхности.

Обычные в настоящее время способы изготовления подобных листов фольги путем прокатки позволяют получать фольгу преимущественно со средним арифметическим отклонением профиля Ra в пределах от 0,001 до 0,3 мкм, прежде всего от 0,1 до 0,3 мкм. Увеличить такое среднее арифметическое отклонение профиля Ra можно, используя соответствующим образом рассчитанные на решение этой задачи валки или параметры процесса прокатки. Для этого, например, валки, используемые на последней операции прокатки, необходимо подвергать обработке крацеванием или струйной обработке (либо иной сопоставимой обработке) с целью изготовления фольги со средним арифметическим отклонением профиля Ra в пределах от 0,3 до 0,7 мкм.

В одном из вариантов выполнения предлагаемого в изобретении сотового элемента для его изготовления предлагается далее использовать по меньшей мере один профилированный лист фольги с шероховатостью, характеризуемой средним арифметическим отклонением профиля Ra в пределах от 0,001 до 0,3 мкм. Особенно предпочтительно при этом использовать фольгу со средним арифметическим отклонением профиля Ra в пределах от 0,1 до 0,2 мкм. Тем самым обеспечиваются хорошие характеристики течения адгезива, соответственно расплавленного припоя по поверхности и смачивания им поверхности, и одновременно обеспечивается возможность рентабельного изготовления предлагаемого в изобретении сотового элемента.

Значения шероховатости (Ra и/или Rmax) листов фольги, образующих сотовую структуру сотового элемента, предпочтительно измерять в направлении, перпендикулярном направлению их прокатки. Процесс прокатки позволяет придавать листам фольги направленную шероховатость. Затем в этом предпочтительном направлении измерений определяют максимальную шероховатость поверхности (наибольшую высоту неровностей профиля).

При изготовлении сотового элемента листы фольги предпочтительно располагать в одной и той же ориентации, совпадающей с направлением их прокатки.

Используемые для изготовления сотового элемента листы фольги имеют верхнюю и нижнюю стороны, ниже называемые поверхностями. В одном из вариантов выполнения предлагаемого в изобретении сотового элемента по меньшей мере один гладкий лист фольги имеет на обеих своих поверхностях оксидный слой первой толщины, отличной от толщины оксидного слоя на обеих поверхностях по меньшей мере одного профилированного листа фольги.

В сотовом элементе, сотовая структура которого образована набранными в пакет и/или свернутыми в рулон, соответственно скрученными листами фольги, имеются места контакта между отдельными листами фольги и/или между листами фольги и иными деталями сотового элемента, например его трубчатым кожухом. В некоторых зонах в таких местах контакта можно различными известными способами создавать места жесткого соединения, например путем нанесения припоя и последующего нагрева. Прочность образующихся в результате высокотемпературной пайки соединений не снижается значительно из-за наличия (тонкого) оксидного слоя. С другой стороны, при нагреве сотового элемента оксидный слой в сочетании с приданной фольге шероховатостью, характеризуемой средним арифметическим отклонением профиля Ra в пределах от 0,3 до 0,7 мкм, предотвращают образование нежелательных диффузионных соединений в тех местах контакта соседних листов фольги, в которых они не должны соединяться между собой. С этой целью оксидный слой необходимо выполнять достаточной толщины, что благодаря наличию определенной шероховатости у листов фольги и наличию оксидного слоя на них способствует требуемому избирательному образованию мест соединения между ними. В этом случае средняя шероховатость также не должна превышать указанное выше верхнее предельное значение для возможности последующего надежного создания паяных соединений.

В предпочтительном варианте оксидный слой на по меньшей мере одном гладком листе фольги имеет большую толщину по сравнению с толщиной оксидного слоя на по меньшей мере одном профилированном листе фольги. Поскольку оксидный слой требуемой толщины образуют на отдельных листах фольги перед изготовлением из них сотовой структуры сотового элемента, в этом случае при определенных условиях необходимо выполнять особые технологические стадии, специально рассчитанные на придание листам фольги требуемых свойств. Оксидный слой требуемой толщины создают прежде всего путем термической обработки листов фольги на воздухе, например, на участке отжига, т.е. в проходном устройстве для термической обработки листов фольги путем их нагрева нагревающими средствами, или в печи. При этом и в данном случае с учетом производственных расходов оксидный слой большей толщины предпочтительно образовывать на по меньшей мере одном гладком листе фольги.

В еще одном варианте выполнения предлагаемого в изобретении сотового элемента толщина оксидного слоя на по меньшей мере одном гладком листе фольги составляет от 60 до 80 нм. Образование оксидного слоя с толщиной, лежащей в указанных пределах, зарекомендовало себя как наиболее целесообразное для изготовления сотовых элементов с требуемыми свойствами, прежде всего для применения в автомобильных системах выпуска ОГ. Оксидный слой такой толщины не оказывает отрицательного влияния на отдельные технологические стадии, прежде всего на нанесение и распределение адгезива, соответственно припоя, а также на образование паяных соединений.

При создании изобретения было установлено, что образование оксидного слоя большей толщины только на одном листе фольги в сочетании с приданием ей шероховатости в предлагаемых в изобретении пределах приводит к снижению склонности к образованию диффузионных соединений. Так, например, при обычном среднем арифметическом отклонении профиля Ra в пределах от 0,001 до 0,3 мкм и при обычной толщине оксидного слоя в пределах от 20 до 40 нм на всех листах фольги нежелательные диффузионные соединения образовывались в примерно 30% от всего количества не соединяемых припоем мест контакта между отдельными листами фольги. При выполнении же по меньшей мере одного листа фольги с шероховатостью, характеризуемой средним арифметическим отклонением профиля Ra в пределах от 0,3 до 0,7 мкм, и с оксидным слоем со средней толщиной в пределах от 60 до 80 нм соответствующие диффузионные соединения образуются лишь максимум в примерно 5% от всего количества мест контакта между отдельными листами фольги.

Подобное выполнение сотового элемента, например, в сочетании с избирательным нанесением припоя методом (струйной) печати позволяет придать сотовому элементу заданные свойства гибкости. Одновременно с этим трудоемкость и производственные расходы, связанные со специфическими подготовительными операциями, остаются на приемлемом уровне, тем более что предварительной обработке обычно требуется подвергать лишь половину необходимых для изготовления сотового элемента листов фольги.

Помимо этого, следует учитывать тот факт, что для изготовления сотового элемента гладкие и гофрированные листы (отрезки) фольги необходимо при определенных условиях использовать в разных относительных количествах. Так, например, на долю площади поверхности, соответственно на долю массы, образуемой гладкими листами (отрезками) фольги, приходится, например, лишь 30% от площади поверхности всего сотового элемента, соответственно 40% от массы всего сотового элемента. Поэтому при необходимости принятия особых (связанных с дополнительными расходами) мер по повышению шероховатости фольги их в данном случае предлагается реализовывать применительно к меньшей части сотового элемента. Кроме того, таким путем предотвращается повторное изменение приданной фольге шероховатости при ее "последующем" профилировании.

Несмотря на это следует отметить, что при определенных условиях может также оказаться целесообразным выполнение гладкой фольги и профилированной фольги с обратным соотношением между значениями их шероховатости, что в принципе также соответствует изобретению. В этом случае среднее арифметическое отклонение профиля Ra по меньшей мере одного гладкого листа фольги составляет от 0,001 до 0,3 мкм, а среднее арифметическое отклонение профиля Ra профилированного листа фольги составляет от 0,3 до 0,7 мкм.

В еще одном предпочтительном варианте выполнения предлагаемого в изобретении сотового элемента по меньшей мере один гладкий лист фольги и/или по меньшей мере один профилированный лист фольги содержат/содержит хром в количестве от 14 до 25 мас.% и алюминий в количестве от 3 до 7 мас.%. В качестве основного материала для изготовления фольги предлагается использовать железо. Присутствие алюминия в указанных выше количествах обеспечивает прежде всего образование оксидного слоя, а присутствие хрома в указанных количествах позволяет прежде всего повысить коррозионную стойкость фольги.

В следующем варианте выполнения предлагаемого в изобретении сотового элемента места соединения между соседними листами фольги выполнены путем высокотемпературной пайки только избирательно в заданных зонах. Для соединения между собой соседних листов фольги прежде всего используется также способ высокотемпературной пайки в вакууме. Несмотря на создание высокой температуры при пайке подобными способами в неспаянных зонах не образуются вовсе или образуются лишь в небольшом количестве соответственно исключительно слабые диффузионные соединения, которые, однако, не оказывают существенного влияния на характеристики теплового расширения и/или сжатия сотового элемента в процессе его эксплуатации.

Сотовый элемент предпочтительно снабжать дополнительным покрытием, которое по меньшей мере частично покрывает оксидный слой. Речь при этом прежде всего идет о покрытии из пористого оксида, в частности γ-оксида алюминия, и/или о покрытии с каталитически активными материалами. При применении сотового элемента для снижения токсичности ОГ, образующихся при работе ДВС, подобное дополнительное покрытие обычно содержит благородные металлы, такие как платина или родий. Такое дополнительное покрытие наносят после окончательного изготовления (пайки) сотовой структуры сотового элемента.

Указанные в начале описания задачи изобретения решаются также с помощью способа изготовления сотового элемента, прежде всего предлагаемого в изобретении сотового элемента, заключающегося в выполнении по меньшей мере следующих стадий:

а) подготавливают по меньшей мере один гладкий лист фольги и по меньшей мере один профилированный лист фольги с различающимися между собой значениями средней шероховатости, при этом для снижения склонности листов фольги к образованию диффузионных соединений используют один лист фольги с шероховатостью, характеризуемой средним арифметическим отклонением профиля Ra в пределах от 0,001 до 0,3 мкм, а другой лист фольги - с шероховатостью, характеризуемой средним арифметическим отклонением профиля Ra в пределах от 0,3 до 0,7 мкм, причем средняя шероховатость одного листа фольги больше средней шероховатости другого листа фольги,

б) на по меньшей мере одном гладком листе фольги или на по меньшей мере одном профилированном листе фольги образуют оксидный слой первой толщины,

в) из по меньшей мере одного гладкого листа фольги и по меньшей мере одного профилированного листа фольги образуют сотовую структуру,

г) сотовую структуру помещают в корпус и

д) создают неразъемные соединения.

Различающуюся между собой шероховатость соответственно по меньшей мере одному гладкому и по меньшей мере одному профилированному листам фольги придают, как описано выше, путем проведения рассчитанного на решение этой задачи процесса прокатки, соответственно путем прокатки со специально рассчитанными на решение этой задачи параметрами, однако ее можно также придавать прежде всего и путем последующей обработки самих листов фольги крацеванием или струйной обработкой.

Оксидный слой предпочтительно образовывать только на по меньшей мере одном гладком листе (соответственно на всех гладких листах) фольги. Оксидный слой предпочтительно при этом образовывать в непрерывном режиме, сматывая фольгу с рулона и пропуская ее через нагревательное устройство, например через участок отжига. После этого фольгу для изготовления сотового элемента режут на мерные куски и подготавливают либо непосредственно после выхода из нагревательного устройства используют для набора в пакет и/или свертывания в рулон или скручивания с получением сотового элемента. При этом совместно все листы фольги образуют сотовую структуру с множеством каналов, которые преимущественно проходят в основном параллельно друг другу. Такую сотовую структуру в предпочтительном варианте фиксируют (в основном только) паяными соединениями, образуемыми между собой листами фольги, также все из которых в предпочтительном варианте всеми своими продольными концами прилегают изнутри к корпусу и равным образом соединены с ним присадочным материалом (предпочтительно совместно при выполнении стадии д)).

Стадию б) предлагаемого в изобретении способа по образованию оксидного слоя первой толщины предпочтительно выполнять на воздухе при температуре по меньшей мере 750°С в течение 4-8 с. Особенно предпочтительно при этом, чтобы оксидный слой на всех поверхностях полученной таким путем фольги имел примерно равномерную толщину при допустимом отклонении от номинального значения менее 10%, предпочтительно менее 5%. При целенаправленном избирательном создании мест соединения и при целенаправленном предотвращении образования соединений в других зонах важно обеспечить везде в местах контакта соседних листов фольги между собой преобладание сходных условий, в связи с чем на толщину оксидного слоя предпочтительно задавать малый допуск.

Листы фольги целесообразно изготавливать путем прокатки, причем за счет крацевания или струйной обработки валков, используемых на последней операции прокатки, можно получать листы фольги с шероховатостью, характеризуемой средним арифметическим отклонением профиля Ra в пределах от 0,3 до 0,7 мкм.

Настоящее изобретение предпочтительно использовать в автомобиле.

Ниже изобретение, а также необходимые для его реализации технические средства более подробно рассмотрены со ссылкой на прилагаемые к описанию чертежи. Необходимо отметить, что на этих чертежах представлены особенно предпочтительные варианты осуществления изобретения, которые, однако, не ограничивают его объем. На прилагаемых к описанию схематичных чертежах, в частности, показано:

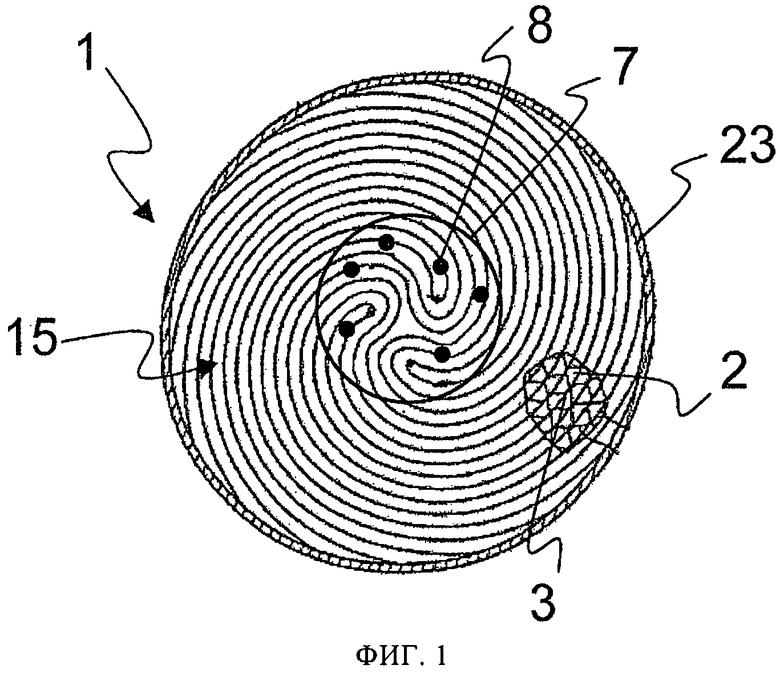

на фиг.1 - вид в поперечном разрезе сотового элемента со стороны его торца,

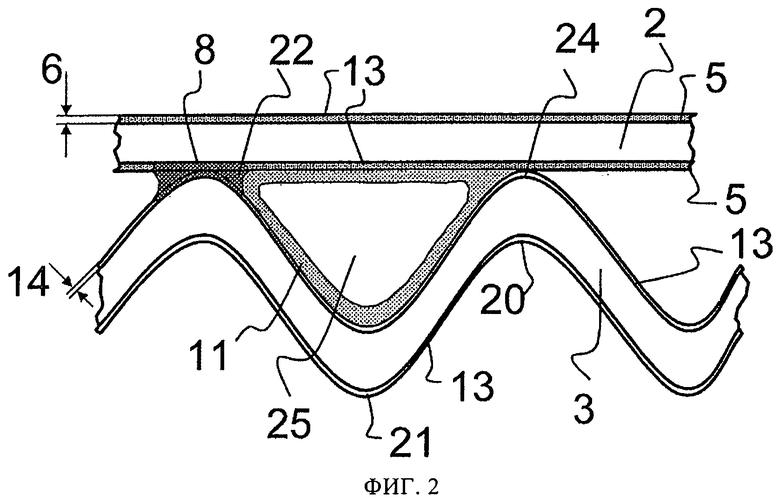

на фиг.2 - места контакта между гладким и профилированным листами фольги,

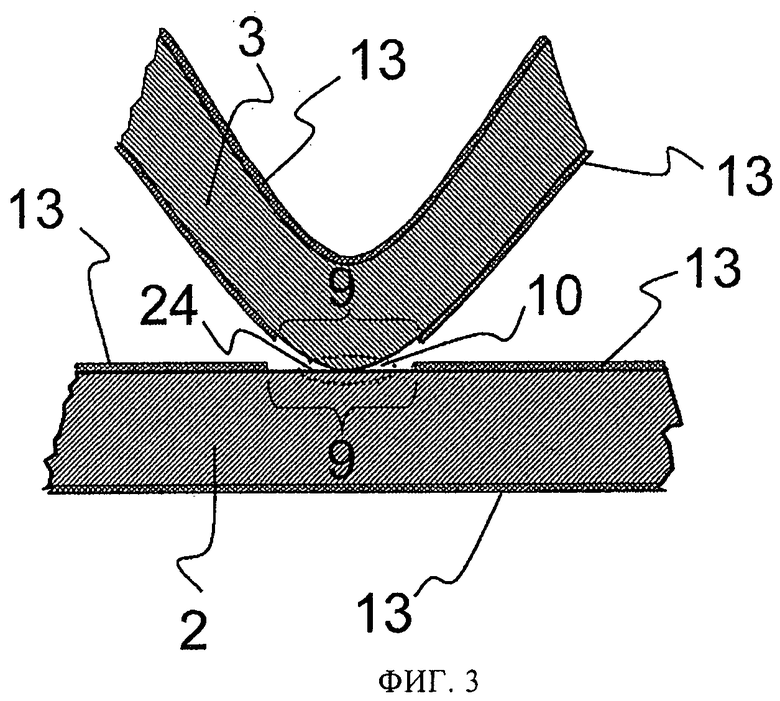

на фиг.3 - другой вид места контакта между гладким и профилированным листами фольги,

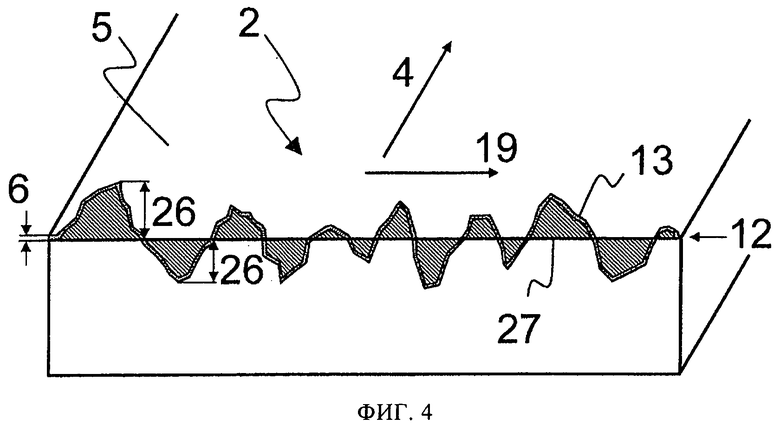

на фиг.4 - вид в аксонометрии и частично в разрезе листа фольги,

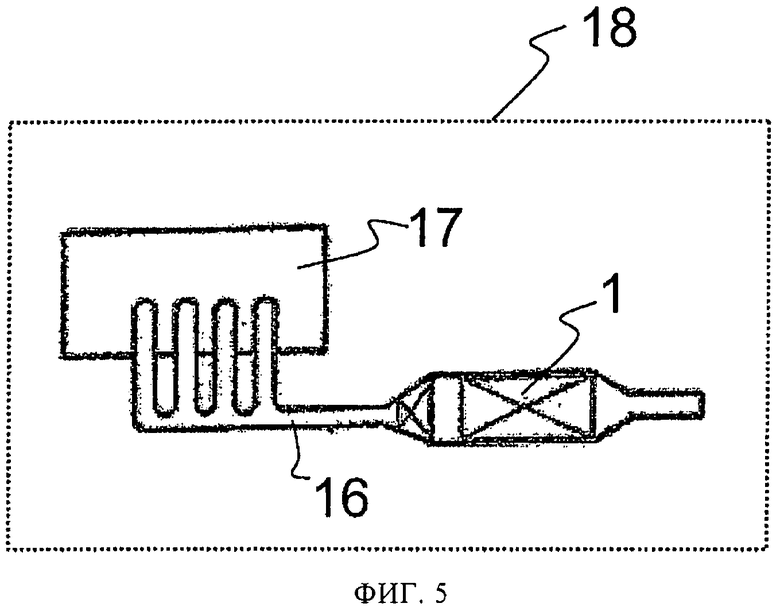

на фиг.5 - система выпуска ОГ с расположенным в ней сотовым элементом.

На фиг.1 схематично в поперечном разрезе со стороны его торца показан сотовый элемент 1, изготовленный из гладких листов фольги 2 и профилированных листов фольги 3, расположенных в корпусе 23. Конкретная форма образованной в данном случае скрученными листами фольги 2, 3 сотовой структуры 15 в рассматриваемом варианте не имеет существенного значения. Изобретение может использоваться применительно к металлическим сотовым элементам практически любой известной формы. В данном случае на чертеже в качестве примера обозначена зона 7, в которой места 8 соединения между соседними листами фольги 2, 3 выполнены, например, путем высокотемпературной пайки, и поэтому сотовый элемент 1 обладает в этом месте высокой жесткостью. Указанная зона 7, в пределах которой избирательно предусмотрены отдельные места 8 соединения, может располагаться в сотовом элементе 1 любым образом, в том числе, как очевидно, и относительно соединений между листами фольги 2, 3 и корпусом 23.

На фиг.2 схематично показаны места 24 контакта между гладким и профилированным листами фольги 2, 3 в сотовом элементе 1. При этом гладкая фольга 2 соединена припоем 22 с профилированной фольгой 3 в месте 8. Профилированная фольга 3 имеет в данном случае гофрированную профильную структуру из возвышений 20 и впадин 21 между ними, которая в сочетании с гладкой фольгой 2 образует проточные каналы 25. При этом листы фольги 2, 3 на обеих своих поверхностях 5 имеют оксидные слои 13, из которых, как показано на фиг.2, оксидный слой на гладкой фольге 2 выполнен большей первой толщины 6 по сравнению со второй толщиной 14 оксидного слоя на профилированной фольге 3. Благодаря выполнению оксидного слоя на гладкой фольге 2 увеличенной первой толщины 6 предотвращается образование диффузионного соединения 10 между гладкой фольгой 2 и профилированной фольгой 3. На фиг.2 показано далее, что внутри каналов 25, образованных гладкой фольгой 2 и профилированной фольгой 3, на листах фольги 2, 3 предусмотрено еще одно покрытие 11. Такое покрытие 11 прежде всего содержит пористый оксид, в частности γ-оксид алюминия, и/или каталитически активные материалы.

На фиг.3 схематично показан участок с расположенным на нем местом 24 контакта между гладкой фольгой 2 и профилированной фольгой 3 для случая, когда в зоне 9 оксидный слой 13 образован лишь в недостаточной степени. Выражение "недостаточно" означает в данном контексте, что оксидный слой 13 либо полностью отсутствует, либо выполнен слишком малой толщины, прежде всего имеет на обоих листах фольги толщину менее 50 нм. В этом случае в месте 24 контакта между гладкой фольгой и профилированной фольгой образуется диффузионное соединение 10, когда сотовый элемент 1 нагревают, например, для образования паяных соединений.

На фиг.4 схематично в аксонометрии и частично в разрезе, а также в значительно увеличенном масштабе показан фрагмент гладкой фольги 2 с оксидным слоем 13 на его поверхности 5 и с шероховатостью 12 его поверхности. Подобные листы фольги 2, 3 обычно изготавливают прокаткой в виде длинных лент, направление прокатки которых на чертеже обозначено стрелкой 4. Перпендикулярно этому направлению ориентировано направление 19 измерения, в котором в данном случае определяют шероховатость 12. Из приведенного на чертеже изображения следует, что первая толщина 6 оксидного слоя 13 имеет меньшую величину по сравнению с шероховатостью 12 поверхности 5, т.е. оксидный слой в основном повторяет рельефный профиль поверхности и не выравнивает ее. Шероховатость 12 схематично обозначена на чертеже заштрихованными участками секущей плоскости. На поверхности 5 образуются выступы и впадины с различными отклонениями 26 от средней линии 27, при этом среднее арифметическое отклонение профиля Ra соответствует среднему значению отклонений 26 этих выступов и впадин от средней линии 27. Существуют различные возможности по влиянию на шероховатость 12 поверхности 5. Так, в частности, шероховатость можно уменьшать путем полирования или же увеличивать путем крацевания или струйной обработки с использованием пригодных для этой цели инструментов.

На фиг.5 показана оснащенная предлагаемым в изобретении сотовым элементом 1 система 16 выпуска ОГ, образующихся при работе ДВС 17, установленного на автомобиле 18.

Изобретение относится к сотовому элементу из гладкого профилированного листа фольги и к способу его изготовления. Сотовый элемент выполнен из гладкого листа фольги и профилированного листа фольги. Гладкий лист фольги имеет отличную от одного профилированного листа фольги среднюю шероховатость, причем для снижения склонности листов фольги к образованию диффузионных соединений один лист фольги имеет шероховатость, характеризуемую среднем арифметическим отклонением профиля Ra в пределах от 0,001 до 0,3 мкм, а другой лист фольги - шероховатость, характеризуемую средним арифметическим отклонением профиля Ra в пределах от 0,3 до 0,7 мкм, и средняя шероховатость одного листа фольги больше средней шероховатости другого листа фольги. Техническим результатом изобретения является обеспечение долговечного соединения меду собой листов фольги. 3 н. и 11 з.п. ф-лы, 5 ил.

1. Сотовый элемент (1), выполненный по меньшей мере из по меньшей мере одного гладкого листа фольги (2) и по меньшей мере одного профилированного листа фольги (3), при этом по меньшей мере один гладкий лист фольги (2) имеет отличную от по меньшей мере одного профилированного листа фольги (3) среднюю шероховатость (12), причем для снижения склонности листов фольги к образованию диффузионных соединений один лист фольги (3) имеет шероховатость (12), характеризуемую среднем арифметическим отклонением профиля Ra в пределах от 0,001 до 0,3 мкм, а другой лист фольги (2) - шероховатость (12), характеризуемую средним арифметическим отклонением профиля Ra в пределах от 0,3 до 0,7 мкм, и средняя шероховатость одного листа фольги (2) больше средней шероховатости другого листа фольги (3).

2. Сотовый элемент (1) по п.1, у которого по меньшей мере один гладкий лист фольги (2) имеет шероховатость (12), характеризуемую средним арифметическим отклонением профиля Ra в пределах от 0,3 до 0,7 мкм, прежде всего от 0,5 до 0,7 мкм.

3. Сотовый элемент (1) по п.1 или 2, у которого по меньшей мере один профилированный лист фольги (3) имеет шероховатость (12), характеризуемую средним арифметическим отклонением профиля Ra в пределах 0,001 до 0,3 мкм, прежде всего от 0,1 до 0,2 мкм.

4. Сотовый элемент (1) по п.1 или 2, у которого значения шероховатости (12) листов фольги (2, 3) измерены в направлении, перпендикулярном направлению (4) их прокатки.

5. Сотовый элемент (1) по п.1 или 2, у которого по меньшей мере один гладкий лист фольги (2) имеет на обеих своих поверхностях (5) оксидный слой первой толщины (6), отличной от толщины оксидного слоя на обеих поверхностях по меньшей мере одного профилированного листа фольги (3).

6. Сотовый элемент (1) по п.5, у которого оксидный слой на по меньшей мере одном гладком листе фольги (2) имеет большую первую толщину (6) по сравнению с толщиной оксидного слоя на по меньшей мере одном профилированном листе фольги (3).

7. Сотовый элемент (1) по п.6, у которого первая толщина оксидного слоя (6) на по меньшей мере одном гладком листе фольги (2) составляет от 60 до 80 нм.

8. Сотовый элемент (1) по п.1 или 2, у которого по меньшей мере один гладкий лист фольги (2) и/или по меньшей мере один профилированный лист фольги (3) содержат/содержит хром в количестве от 14 до 25 мас.% и алюминий в количестве от 3 до 7 мас.%.

9. Сотовый элемент (1) по п.1 или 2, у которого места (8) соединения между соседними листами фольги (2, 3) выполнены путем высокотемпературной пайки только избирательно в заданных зонах (7).

10. Сотовый элемент (1) по п.1 или 2, который снабжен дополнительным покрытием (11), которое по меньшей мере частично покрывает оксидный слой (13).

11. Способ изготовления сотового элемента (1), заключающийся в выполнении по меньшей мере следующих стадий:

а) подготавливают по меньшей мере один гладкий лист фольги (2) и по меньшей мере один профилированный лист фольги (3) с различающимися между собой значениями средней шероховатости (12), при этом для снижения склонности листов фольги к образованию диффузионных соединений используют один лист фольги (3) с шероховатостью (12), характеризуемой средним арифметическим отклонением профиля Ra в пределах от 0,001 до 0,3 мкм, а другой лист фольги (2) - с шероховатостью (12), характеризуемой средним арифметическим отклонением профиля Ra в пределах от 0,3 до 0,7 мкм, причем средняя шероховатость одного листа фольги (2) больше средней шероховатости другого листа фольги (3),

б) на по меньшей мере одном гладком листе фольги (2) или на по меньшей мере одном профилированном листе фольги (3) образуют оксидный слой (13) первой толщины (6),

в) из по меньшей мере одного гладкого листа фольги (2) и по меньшей мере одного профилированного листа фольги (3) образуют сотовую структуру (15),

г) сотовую структуру (15) помещают в корпус (23) и

д) создают неразъемные соединения.

12. Способ по п.11, при осуществлении которого стадию б) выполняют на воздухе при температуре по меньшей мере 750°С в течение 4-8 с.

13. Способ по п.11 или 12, при осуществлении которого листы фольги (2, 3) изготавливают путем прокатки, причем за счет крацевания или струйной обработки валком, используемых на последней операции прокатки, получают листы фольги с шероховатостью, характеризуемой средним арифметическим отклонением профиля Ra в пределах от 0,3 до 0,7 мкм.

14. Автомобиль (18), имеющий по меньшей мере двигатель (17) внутреннего сгорания и систему (16) выпуска отработавших газов, а также сотовый элемент (1) по одному из пп.1-10 или сотовый элемент (1), изготовленный способом по одному из пп. 11-13.

| JPH09192504 A, 29.07.1997 | |||

| МЕТАЛЛИЧЕСКАЯ ФОЛЬГА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2119818C1 |

| КОРПУС ДЛЯ СОТОВОГО ЭЛЕМЕНТА, НОСИТЕЛЬ КАТАЛИТИЧЕСКОГО НЕЙТРАЛИЗАТОРА С ТАКИМ КОРПУСОМ И СПОСОБ ИЗГОТОВЛЕНИЯ НОСИТЕЛЯ КАТАЛИТИЧЕСКОГО НЕЙТРАЛИЗАТОРА | 2001 |

|

RU2264543C2 |

| JP 2003334456 A, 25.11.2003 | |||

| Перегрузочное устройство для сыпучих материалов | 1986 |

|

SU1384508A1 |

Авторы

Даты

2014-06-10—Публикация

2009-04-23—Подача