Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству и соответствующему способу регулировки положения соответствующих направляющих роликов, используемых для передачи продукции прокатного производства (проката) между двумя рабочими валками клети прокатного стана во время операций горячей или холодной прокатки. В частности, настоящее изобретение касается координированного перемещения направляющих роликов для гарантированного обеспечения центрированного расположения проката относительно оси канала прокатки, который определяют рабочие валки.

Уровень техники

В области прокатки известна необходимость задания надлежащего направления прокату, входящему между валков клети прокатного стана.

Такая необходимость еще более актуальна в случае прокатки длинномерных изделий, таких как простые и фасонные профили, металлическая проволока или иных изделий, при которой рабочим валкам придана согласованная и взаимодополняющая форма, соответствующая сечению прокатываемого изделия.

В общем, известен прием, при котором, чтобы гарантировать центрирование проката относительно канала прокатки, который задается рабочими валками, предусматривают направляющие (задающие) ролики, расположенные перед клетью прокатного стана по отношению к направлению перемещения проката.

Такие направляющие ролики располагают напротив друг друга относительно номинальной оси прокатки, при этом указанные ролики способствуют поддержанию прокатываемого изделия, так чтобы его ось совпадала с указанной осью прокатки, когда изделие входит в промежуток между рабочими валками.

Известны также технические решения, при которых положение направляющих роликов является регулируемым относительно оси прокатки в зависимости от размеров проката и/или возможных изменений условий работы.

Известен способ, при котором каждый ролик приводят в движение независимо посредством отдельного исполнительного органа (привода).

Такое известное решение обладает существенными недостатками, которые связаны с координацией работы приводов, и приводят к увеличенным погрешностям позиционирования и центрирования металлического проката относительно рабочих валков и оси прокатки.

Также известен способ, при котором направляющие ролики соединяют в пары или тройки на одной стороне или другой относительно оси прокатки, так чтобы предусмотреть общий привод для каждой такой пары или тройки.

Однако данному техническому решению также присущи недостатки, связанные с координацией работы приводов, и оно в любом случае не гарантирует точного центрирования прокатываемого изделия относительно оси прокатки, поскольку приходится предусматривать независимую подачу в приводах.

Также известны технические решения, при которых направляющие ролики собраны в узел с возможностью перемещения относительно корпуса, как, например, в Европейском патенте ЕР-В-0143523, где ролики выполнены с возможностью одновременного перемещения посредством общего регулировочного механизма в направлении, наклонном относительно оси прокатки.

В конструкции такого типа, перемещением направляющих роликов, которое происходит в наклонном направлении относительно оси прокатки, не так легко управлять и его не так легко рассчитывать, в силу того, что конечное положение направляющих роликов всякий раз зависит от различных геометрических факторов, среди которых угол перемещения, фактический размер прокатываемого изделия и другие.

Таким образом, данную конструкцию трудно приводить в действие и трудно ей управлять, при этом ей присуща высокая стоимость изготовления, главным образом, из-за необходимости обеспечения сопряженных друг с другом наклонных направляющих или конических деталей и сложных механизмов привода.

Кроме того, некоторые из известных конструкций требуют временной разборки регулировочного механизма относительно линии прокатки для выполнения настройки взаимного положения направляющих роликов. Такой режим работы влечет за собой длительную перенастройку и возможные погрешности при повторной установке регулировочного механизма в линию.

Раскрытие изобретения

Одной из задач настоящего изобретения является создание устройства для регулировки направляющих роликов, которое одновременно является и простым, и недорогим, с которым просто работать, и которое позволяет осуществлять эффективную и точную регулировку, гарантирующую правильность позиционирования прокатываемого изделия на оси канала прокатки, который определяется рабочими валками.

Другая задача настоящего изобретения заключается в том, чтобы создать устройство для регулировки направляющих роликов, которое дает возможность осуществлять регулировку положения направляющих роликов, и чтобы при этом само устройство оставалось в линии на регулировочном агрегате.

Еще одна задача настоящего изобретения состоит в создании способа, позволяющего осуществлять эффективную и точную регулировку, гарантирующую правильность позиционирования прокатываемого изделия относительно рабочих валков.

Настоящее изобретение задумано, разработано и проверено на предмет решения поставленной задачи и иных задач, получения полезных качеств, а также преодоления недостатков, свойственных существующим техническим решениям.

Основная идея изобретения изложена в независимом пункте формулы изобретения, при этом иные отличительные признаки и варианты осуществления идеи сформулированы в зависимых пунктах формулы.

В соответствии с поставленной задачей, согласно настоящему изобретению, устройство и способ регулировки направляющих роликов преследуют цель задания направления движения металлического изделия вдоль установленной оси прокатки, например, внутри канала прокатки, образованного рабочими валками клети прокатного стана.

В соответствии с настоящим изобретением, устройство содержит центральный корпус, расположенный по обеим сторонам от оси прокатки, по меньшей мере два направляющих узла или держателя ролика, которые подвижно установлены на центральном корпусе противоположно друг другу относительно номинальной оси прокатки, и каждый из которых оснащен по меньшей мере направляющим роликом для прокатываемого металлического изделия.

Согласно настоящему изобретению, устройство также содержит регулировочный механизм, установленный в центральном корпусе и функционально связанный с обоими направляющими узлами для осуществления избирательного перемещения последних относительно центрального корпуса по меньшей мере при операции приближения направляющих узлов к оси прокатки.

В соответствии с отличительным признаком настоящего изобретения, регулировочный механизм содержит систему рычагов пантографа, включающую в себя по меньшей мере два рычага, которые в центре шарнирно соединены друг с другом и центральным корпусом, причем ось их шарнирного соединения совпадает с осью прокатки.

Соответствующее изобретению устройство также содержит первые соединительные средства, расположенные на каждом рычаге с противоположных сторон шарнирной оси и связывающие каждый рычаг с обоими направляющими узлами.

Таким образом, когда указанные рычаги приводят в действие, рычаги совершают вращательное движение в противоположных направлениях относительно оси шарнира, заставляя два направляющих узла совершать взаимно обратное, одновременное и зеркально-симметричное движение относительно оси прокатки.

Согласно настоящему изобретению, оба направляющих ролика перемещаются относительно номинальной оси прокатки на одну и ту же величину, что гарантирует эффективную, воспроизводимую и точную регулировку расстояния между двумя направляющими роликами и правильное центрирование прокатываемого металлического изделия относительно оси прокатки.

Кроме того, перемещение роликов совершается в направлении, которое всегда перпендикулярно номинальной оси прокатки.

Благодаря механической простоте регулировочного механизма, работа с механизмом и, если требуется, его техническое обслуживание также упрощены по сравнению с существующими устройствами.

Согласно варианту осуществления изобретения, предусмотрены направляющие средства, которые выполнены частично на центральном корпусе и частично на каждом направляющем узле, расположены с возможностью взаимодействия с указанными первыми соединительными средствами, и имеют форму, сопряженную с указанными соединительными средствами, так чтобы преобразовывать вращательное движение рычагов (в противоположных направлениях) в поступательное движение направляющих узлов, по существу перпендикулярное оси прокатки.

Таким образом, становится возможным заранее и с высокой точностью определять окончательное положение направляющих роликов на прокатываемом изделии, не принимая во внимание факторы, связанные с наклонным движением и прочие факторы.

Согласно одному варианту, регулировочный механизм содержит общий элемент привода обоих рычагов.

Согласно варианту осуществления, элемент привода связан с соответствующими рычагами при помощи вторых соединительных средств.

Согласно другому варианту, элемент привода напрямую связан с соответствующими рычагами посредством первых соединительных средств.

В любом случае, в силу того, что для перемещения обоих рычагов используется только один, общий элемент привода, устройство оказывается оснащенным одним механизмом подачи, что влечет за собой упрощение конструкции, сборки и эксплуатации.

Согласно еще одному варианту, общий элемент привода содержит резьбовой элемент, механически связанный при помощи соответствующих ведущих втулок с обоими рычагами с целью их одновременного перемещения.

Согласно другому варианту, общий элемент привода содержит гидравлический механизм со штоком двустороннего действия.

В соответствии с одним вариантом, устройство содержит средства возврата (например, упругие элементы), установленные с возможностью взаимодействия с рычагами и выборки возможных зазоров между деталями устройства.

Таким образом, увеличивается функциональная точность работы устройства.

Согласно другому варианту осуществления, каждый направляющий узел содержит несущую консоль, на которой с возможностью вращения установлены два направляющих ролика.

Согласно еще одному варианту, указанные два направляющих ролика могут иметь различную высоту или, вообще, различные размеры и ручьи, или иные знаки могут быть нанесены на соответствующие наружные круговые поверхности в зависимости от типа металлического изделия, которое подлежит прокатке.

Краткое описание чертежей

Указанные и иные отличительные особенности настоящего изобретения будут понятны из последующего описания предпочтительных вариантов его осуществления, изложенных в виде примеров, которые не носят ограничительного характера, со ссылками на прилагаемые чертежи, на которых:

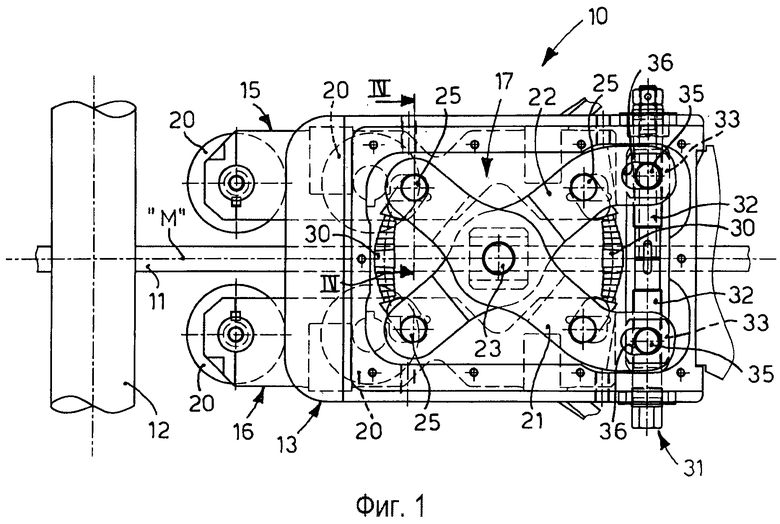

фиг.1 представляет вид снизу устройства регулировки, соответствующего настоящему изобретению, в первом рабочем положении,

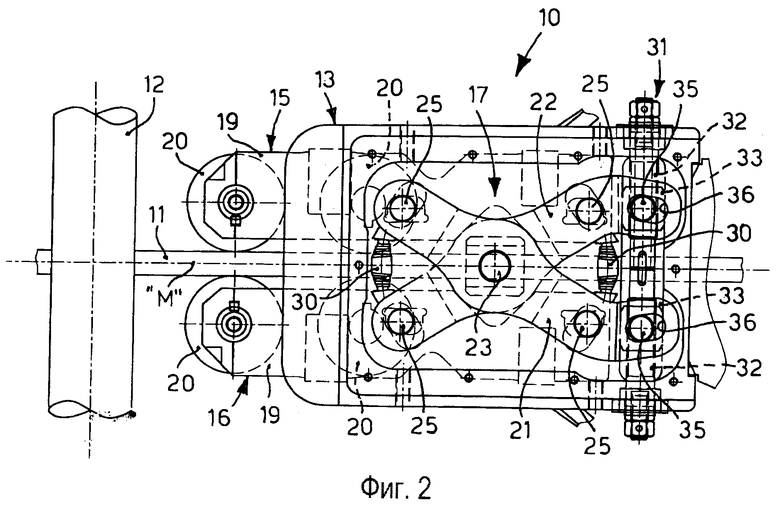

фиг.2 представляет вид снизу устройства регулировки, соответствующего настоящему изобретению, во втором рабочем положении,

фиг.3 представляет увеличенный местный вид с частичным разрезом устройства фиг.1,

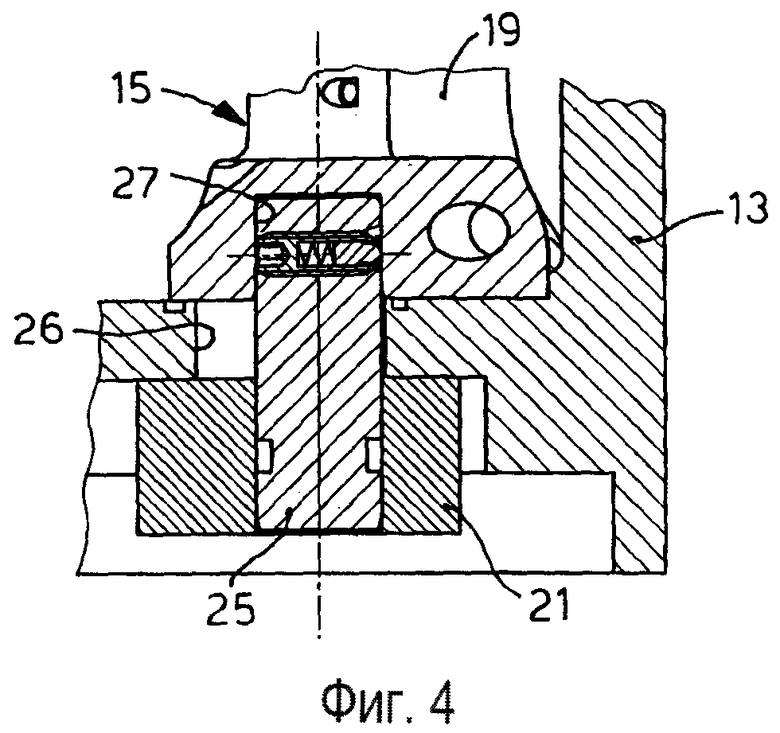

фиг.4 изображает сечение по линии IV-IV фиг.1.

Осуществление изобретения

Согласно прилагаемым чертежам, отвечающее настоящему изобретению устройство 10 регулировки может быть установлено перед клетью прокатного стана для передачи прокатываемого изделия 11 между двумя рабочими валками 12 указанной клети вдоль определенной, номинальной оси «М» прокатки.

Согласно изобретению, устройство 10 регулировки содержит центральный корпус 13, два держателя 15 и 16 роликов или направляющих устройств, и регулировочный механизм 17.

Центральный корпус 13 является полым, со сквозным проходом в осевом направлении, что позволяет прокатываемому изделию 11 проходить через корпус.

Предпочтительно, чтобы центральный корпус 13 был расположен по обеим сторонам оси М прокатки, так чтобы последняя по существу совпадала со срединной продольной осью осевой полости центрального корпуса 13.

Держатели 15 и 16 роликов установлены на центральном корпусе 13 с противоположных сторон оси М прокатки и выполнены с возможностью перемещения.

Каждый держатель ролика 15, 16 содержит несущую консоль 19, закрепленную в центральном корпусе 13 с возможностью перемещения в поперечном направлении, и два направляющих ролика 20, которые установлены на несущей консоли 19 с возможностью вращения и выполнены такой формы, чтобы в поперечном направлении взаимодействовать с прокатываемым изделием 11 и обеспечивать центрирование последнего относительно оси М прокатки.

Регулировочный механизм 17 содержит систему рычагов пантографа, в данном случае, содержащую первый рычаг 21 и второй рычаг 22, который по существу зеркально-симметричен первому рычагу 21.

Указанные два рычага 21 и 22 шарнирно соединены друг с другом и с центральным корпусом 13 посредством оси 23.

В частности, расположение оси 23 в центральном корпусе 13 по существу соответствует положению оси М прокатки.

Кроме того, взаимное положение двух рычагов 21 и 22 таково, что они связаны друг с другом шарниром, расположенным по существу в середине их соответствующих сегментов. Причем при своем вращении рычаги располагаются зеркально-симметрично относительно оси 23 и могут вращаться независимо друг от друга.

Каждый рычаг 21 и 22, с противоположных сторон относительно оси 23, связан с несущими консолями 19 обоих держателей 15 и 16 роликов.

В частности, каждая связь в данном случае образована соединительным пальцем 25, который с одной стороны закреплен в соответствующем рычаге 21, 22, а с другой стороны вставлен в соответствующую несущую консоль 19 (фиг.4) и имеет возможность перемещаться.

Каждый палец 25 вставлен в соответствующие направляющие пазы, соответственно, в первый паз 26 и второй паз 27.

Первый направляющий паз 26 насквозь проходит через центральный корпус 13, чтобы соответствующий палец 25 мог достать до несущей консоли 19.

Второй направляющий паз 27 выполнен глухим в соответствующей несущей консоли 19.

Второй направляющий паз 27 содержит по меньшей мере прямолинейную образующую поверхность 29, которая ориентирована по существу параллельно оси М прокатки, и с которой может взаимодействовать соединительный палец 25 при повороте рычагов 21 и 22.

В данном случае, два рычага 21 и 22, вблизи соединительных пальцев 25, соединены друг с другом двумя пружинами 30 сжатия, которые стремятся держать рычаги 21 и 22 во взаимно разведенном положении (фиг.1).

Пружины 30 сжатия, по меньшей мере частично, выполняют функцию выборки люфтов конструкции между деталями регулировочного механизма 17.

Регулировочный механизм 17 также содержит элемент 31 привода, в данном случае винт, у которого имеются два резьбовых участка 32, относительно которых при вращении винта перемещаются две ведущие втулки 33.

Два указанных резьбовых участка 32 имеют одинаковый шаг резьбы, но противоположные направления нарезки, так что полному обороту каждого из участков соответствует равное, но разнонаправленное перемещение ведущих втулок 33.

Пружины 30 сжатия также выполняют функцию выборки зазоров в резьбовых участках 32.

Каждая ведущая втулка 33 посредством соединительного пальца 35 связана с соответствующим рычагом 21, 22.

В частности, каждый соединительный палец 35 со скольжением перемещается в ответном пазу 36, выполненном в соответствующем рычаге 21, 22.

Описанное выше устройство 10 регулировки действует следующим образом.

Из исходного первого состояния рычагов 21 и 22 (фиг.1), когда они разведены, путем вращения приводят в действие элемент 31 привода, так чтобы происходило одновременное перемещение ведущих втулок 33, которые в свою очередь будут приводить в движение соответствующие соединительные пальцы 35.

Движение пальцев создает разнонаправленное вращение рычагов 21 и 22 относительно оси 23, а это вращение определяет перемещение соединительных пальцев 25 в ответных направляющих пазах 26 и 27.

Из фиг.3 видно, что взаимодействие соединительного пальца 25 с первым направляющим пазом 26 и вторым направляющим пазом 27, а особенно, с прямолинейной образующей поверхностью 29 паза 27, задает движение несущей консоли 19 и направляющим роликам 20, которое является по существу прямолинейным, и совершается перпендикулярно оси М прокатки.

Следовательно, имеет место по существу перпендикулярное и симметричное движение направляющих роликов 20 относительно прокатываемого металлического изделия 11. Направляющие ролики 20 перемещают, пока они не войдут в контакт с прокатываемым изделием 11 (фиг.2), чем гарантируется центрирование изделия относительно оси М прокатки.

Дополнительная регулировка и/или установка положения роликов может быть произведена простым воздействием на один элемент 31 привода.

Однако следует понимать, что в вышеописанное устройство 10 регулировки и соответствующий способ могут быть внесены изменения и/или добавлены детали или этапы, не выводящие за границы идеи и объема настоящего изобретения.

Например, в рамках идеи и объема настоящего изобретения допустимо вместо элемента 31 привода винтового типа предусмотреть гидравлический привод двустороннего действия.

Согласно другому варианту осуществления изобретения, движение несущей консоли 19 можно задавать не двумя направляющими пазами 26 и 27, а другими рычагами, надлежащим образом расположенными и связанными с двумя рычагами 21 и 22, чтобы преобразовывать вращательное движение последних в поступательное движение несущей консоли 19.

Согласно еще одному варианту, вместо пружин 30 сжатия могут быть предусмотрены иные упругие средства, которые надлежащим образом расположены, так чтобы происходила выборка люфтов деталей конструкции.

В соответствии с другим вариантом изобретения, в частности, если предусматривается большой регулировочный ход двух держателей 15, 16 роликов, то первый направляющий паз 26 имеет дугообразную форму, а его средняя продольная ось является дугой с центром, совпадающим с геометрической осью вращения рычагов 21, 22 вокруг физической оси 23.

В границах идеи и объема настоящего изобретения можно также предусмотреть, чтобы элемент 31 привода был связан с рычагами 21 и 22 напрямую, посредством соединительного пальца 25, который связывает рычаги 21, 22 с соответствующими несущими консолями 19.

Хотя настоящее изобретение было описано на примерах предпочтительных вариантов, специалистам в данной области должно быть понятно, что может быть получено множество других эквивалентных видов устройства регулировки направляющих роликов и соответствующего способа регулировки, обладающих отличительными признаками, изложенными в формуле изобретения, а следовательно, попадающих в определяемый формулой объем охраны.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для установки оправочного стержня | 1977 |

|

SU707625A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ДЛИННОМЕРНОГО МАТЕРИАЛА В ЗОНУ ОБРАБОТКИ | 1990 |

|

RU2028855C1 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1998 |

|

RU2149719C1 |

| Трехвалковая клеть винтовой прокатки | 1979 |

|

SU780913A1 |

| ПРОКАТНАЯ КЛЕТЬ | 1999 |

|

RU2166393C2 |

| Рабочая клеть для прокатки (волочения) | 1987 |

|

SU1447440A1 |

| ЗАДНИЙ СТОЛ ПРОШИВНОГО СТАНА | 1995 |

|

RU2097156C1 |

| Клеть для прокатки клиновидных профилей | 1988 |

|

SU1586805A1 |

| КЛЕТЬ ПРОКАТНОГО СТАНА | 1996 |

|

RU2103082C1 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1998 |

|

RU2152280C1 |

Изобретение предназначено для упрощения и повышения точности регулировки перемещения ведения металлического изделия (11) вдоль определенной номинальной оси (М) прокатки. Устройство содержит центральный корпус (13), расположенный по обеим сторонам от оси (М) прокатки, два направляющих узла (15, 16), которые подвижно установлены на центральном корпусе (13) противоположно друг другу относительно оси (М) прокатки, и каждый из которых оснащен по меньшей мере направляющим роликом (20) для металлического изделия (11), и регулировочный механизм (17), установленный в центральном корпусе (13) и функционально связанный с обоими направляющими узлами (15, 16) для осуществления избирательного перемещения последних относительно центрального корпуса (13) по меньшей мере при операции приближения направляющих узлов к оси (М) прокатки. Точная регулировка положения направляющих роликов при сохранении устройства на линии прокатки обеспечивается за счет того, что в способе регулирования используют регулировочный механизм (17), который содержит систему рычагов пантографа, включающую два рычага (21, 22), шарнирно соединенные друг с другом и центральным корпусом (13) посредством оси (23), геометрическая ось которой совпадает с осью (М) прокатки, а также первые соединительные средства (25), расположенные на каждом рычаге (21, 22) с противоположных сторон указанной оси (23) и связывающие каждый рычаг (21, 22) с обоими направляющими узлами (15, 16). 2 н. и 10 з.п. ф-лы, 4 ил.

1. Устройство для регулирования перемещения металлического изделия (11) вдоль определенной номинальной оси (М) прокатки, содержащее центральный корпус (13), расположенный по обеим сторонам от оси (М) прокатки, по меньшей мере два направляющих узла (15, 16), которые подвижно установлены на центральном корпусе (13) противоположно друг другу относительно оси (М) прокатки, каждый из которых оснащен по меньшей мере направляющим роликом (20) для металлического изделия (11), и регулировочный механизм (17), установленный в центральном корпусе (13), функционально связанный с обоими направляющими узлами (15, 16) для осуществления избирательного перемещения этих узлов относительно центрального корпуса (13) по меньшей мере при операции приближения направляющих узлов к оси (М) прокатки, отличающееся тем, что регулировочный механизм (17) содержит систему рычагов пантографа, включающую в себя по меньшей мере два рычага (21, 22), шарнирно соединенные друг с другом и центральным корпусом (13) посредством оси (23), геометрическая ось которой совпадает с осью (М) прокатки, а также первые соединительные средства (25), расположенные на каждом рычаге (21, 22) с противоположных сторон указанной оси (23) и связывающие каждый рычаг (21, 22) с обоими направляющими узлами (15, 16).

2. Устройство по п.1, отличающееся тем, что оно содержит направляющие средства (26, 27), которые выполнены частично на центральном корпусе (13) и частично на каждом направляющем узле (15, 16), расположены с возможностью взаимодействия с указанными первыми соединительными средствами (25) и имеют сопряженную с ними форму для возможности преобразования движения рычагов (21, 22) в движение направляющих узлов (15, 16), по существу перпендикулярное оси (М) прокатки.

3. Устройство по п.2, отличающееся тем, что указанные направляющие средства содержат первый направляющий паз (26), выполненный насквозь в центральном корпусе (13), и второй направляющий паз (27), выполненный на соответствующем направляющем узле (15, 16).

4. Устройство по п.3, отличающееся тем, что первый направляющий паз (26) имеет дугообразную форму, причем его средняя продольная ось является дугой с центром, совпадающим с геометрической осью вращения рычагов (21, 22) вокруг оси (23).

5. Устройство по п.3, отличающееся тем, что второй направляющий паз (27) содержит по меньшей мере прямолинейную образующую поверхность (29), ориентированную по существу параллельно оси (М) прокатки.

6. Устройство по п.1, отличающееся тем, что регулировочный механизм (17) содержит элемент (31) привода, общий для обоих рычагов (21, 22).

7. Устройство по п.6, отличающееся тем, что элемент (31) привода связан с соответствующими рычагами (21, 22) при помощи вторых соединительных средств (35).

8. Устройство по п.6, отличающееся тем, что элемент (31) привода напрямую связан с соответствующими рычагами (21, 22) посредством первых соединительных средств (25).

9. Устройство по одному из пп.6-8, отличающееся тем, что элемент (31) привода содержит по меньшей мере резьбовой элемент (32), механически связанный при помощи соответствующих ведущих втулок (33) с обоими рычагами (21, 22) для их одновременного перемещения.

10. Устройство по п.1, отличающееся тем, что оно содержит средства (30) возврата, установленные с возможностью взаимодействия с рычагами (21, 22) и выборки возможных зазоров между деталями устройства.

11. Устройство по п.1, отличающееся тем, что каждый из направляющих узлов (15, 16) содержит по меньшей мере несущую консоль (19), на которой с возможностью вращения установлены два направляющих ролика (20).

12. Способ регулирования перемещения металлического изделия (11) вдоль определенной номинальной оси (М) прокатки посредством устройства для регулирования перемещения металлического изделия, содержащего центральный корпус (13), расположенный по обеим сторонам от оси (М) прокатки, по меньшей мере два направляющих узла (15, 16), которые подвижно установлены на центральном корпусе (13) противоположно друг другу относительно оси (М) прокатки, каждый из которых оснащен по меньшей мере направляющим роликом (20) для металлического изделия (11), и регулировочный механизм (17), установленный в центральном корпусе (13) и функционально связанный с обоими направляющими узлами (15, 16), при этом он включает по меньшей мере этап регулирования, на котором осуществляют избирательное перемещение направляющих узлов (15, 16) относительно центрального корпуса (13) по меньшей мере при операции приближения направляющих узлов к оси (М) прокатки, причем указанное перемещение осуществляют посредством системы рычагов пантографа регулировочного механизма (17), содержащей по меньшей мере два рычага (21, 22), шарнирно соединенные друг с другом и центральным корпусом (13) посредством оси (23), геометрическая ось которой совпадает с осью (М) прокатки, а также первые соединительные средства (25), расположенные на каждом рычаге (21, 22) с противоположных сторон указанной оси (23) и связывающие каждый рычаг (21, 22) с обоими направляющими узлами (15, 16).

| US 6209378 B1, 03.04.2001 | |||

| Выводная кантующая проводка сортового прокатного стана | 1977 |

|

SU741980A1 |

| УСТРОЙСТВО для НАПРАВЛЕНИЯ И СОЗДАНИЯ ЗАДНЕГО НАТЯЖЕНИЯ ПОЛОСЫ | 0 |

|

SU325065A1 |

| Валковая арматура прокатной клети | 1975 |

|

SU511123A1 |

| Способ изменения величины пор пористого стекла | 1961 |

|

SU143523A1 |

Авторы

Даты

2014-06-10—Публикация

2009-12-21—Подача