(54) УСТРОЙСТВО ДЛЯ УСТАНОВКИ ОПРАВОЧНОГО .

СТЕРЖНЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Удерживатель оправки трубопрокатного стана | 1976 |

|

SU654313A1 |

| Устройство для установки оправки в стане | 1977 |

|

SU662172A1 |

| Задний стол стана с осевой выдачей труб | 1979 |

|

SU900911A1 |

| Стан поперечно-винтовой прокатки труб | 1977 |

|

SU737034A1 |

| Трехроликовый центрователь трубопрокатногоСТАНА | 1979 |

|

SU806178A1 |

| ЗАДНИЙ СТОЛ ПРОШИВНОГО СТАНА | 1995 |

|

RU2097156C1 |

| Задний стол прошивного стана | 1978 |

|

SU749468A1 |

| Центрирующее устройство трубопрокатного стана | 1983 |

|

SU1090468A1 |

| Задний стол трубопрокатного стана | 1988 |

|

SU1577897A1 |

| Стан винтовой прокатки | 1980 |

|

SU863021A1 |

1

Изобретение относится к прокатному оборудованию, а точнее к устройствам для установки стержня оправки на трубопрокатном стане, и наиболее эффективно может быть использовано для прокатки коротких полых изделий с дном на прошивных (обкатных) станах.

Известно устройство для установки стержня с оправкой на трубопрокатном стане, содержащее установленную в ряде проводок в их продольном пазу на державке передвижную центрирующую втулку, охватывающую стержень, на одном конце которого установлена оправка, а другой связан с подвижной кареткой упорно-регулировочного механизма , причем перед первой проводкой расположен ролик с приводом его подьеMat-f.

Наличие в этом устройстве подвижного упорнОрегулировочного механизма позволяет прекращать в нужный момент фиксацию стержня Оправки и выводить оправку из внутренней полости прокатного изделия. Наличие же продольного паза в проводках позволяет выдавать прокатное изделие с

линии стана в попёречНо.м направлении на последующие операции.

Однако наличие подъемного ролика не позволяет для увели аекияжесткости стержня оправки приблизить достаточно близко к пережиму валков подвижную втулку, что обуславливает значительную величину консоли стержня и значительные радиальные его колебания.

Наиболее близким к предлагаемому изобретёнию из йзвестных устройств для установки оправочного стержня на трубопрокатном стане являетсяустройство, содержащее передвижную центрирующую втулку, охватывающую оправочный стержень, на одном конце которого установлена оправка, а другой размещен в подвижной каретке упорнорегулирОвочного механизма, имеющего привод осевого перемещения 2.

Недостаток известного устройства для установки оправочного стержня на трубопрокатном стане заключается в недостаточной точности прокатываемых изделий с дном из-за невозможности сокращения консоли центрирующей втулки, определяемой расположением первого за клетью центрователя

относительно пережима валков стана винтовой прокатки и приводящей к недостаточной фиксации центрирующей втулки от радиальных смещений.

Другим недостатком известной конструкции является то, что роликовый центрователь, представляющий собой многошарнирный механизм, не обладает достаточной жесткостью, в результате чего снижается точность прокатываемых изделий, в частности коротких стаканов с дном, из-за недостаточной фиксации центрирующей втулки от радиальных смещений.

. V ------ - Целью изобретения является повыщение точности прокатываемых коротких стаканов с дном путем жесткой фиксации центрирующей втулки от радиальных смещении.

Поставленная цель достигается тём7 что устройство для установки оправочного стержня, содержащее упорно-регулировочный механизм, в котором размещен конец стержня, привод его осевого перемещения и центрирующую втулку, охватывающую свободно стержень, снабжено коническим подп ятником, установленным стационарно; соосно вtyлкe, коническим корпусом, с установленным внутри щпинделем, который охва Тйвает втулку и тягами с унругими компенсаторами, связывающими упорно-регуЛирбвочным механизмом.

Использование такого технического рещения позволило максимально приблизить к валкам опору для центрирующей втулки, обеспечить точное совмещение оси оправки с осью прокатки и устранить зазоры при фиксации центрирующей втулки. Все это обеспечило уменьщение консоли стержня с оправкой и его радиальных смещений за счет уменьшения радиальных смещений центрирующей втулки.

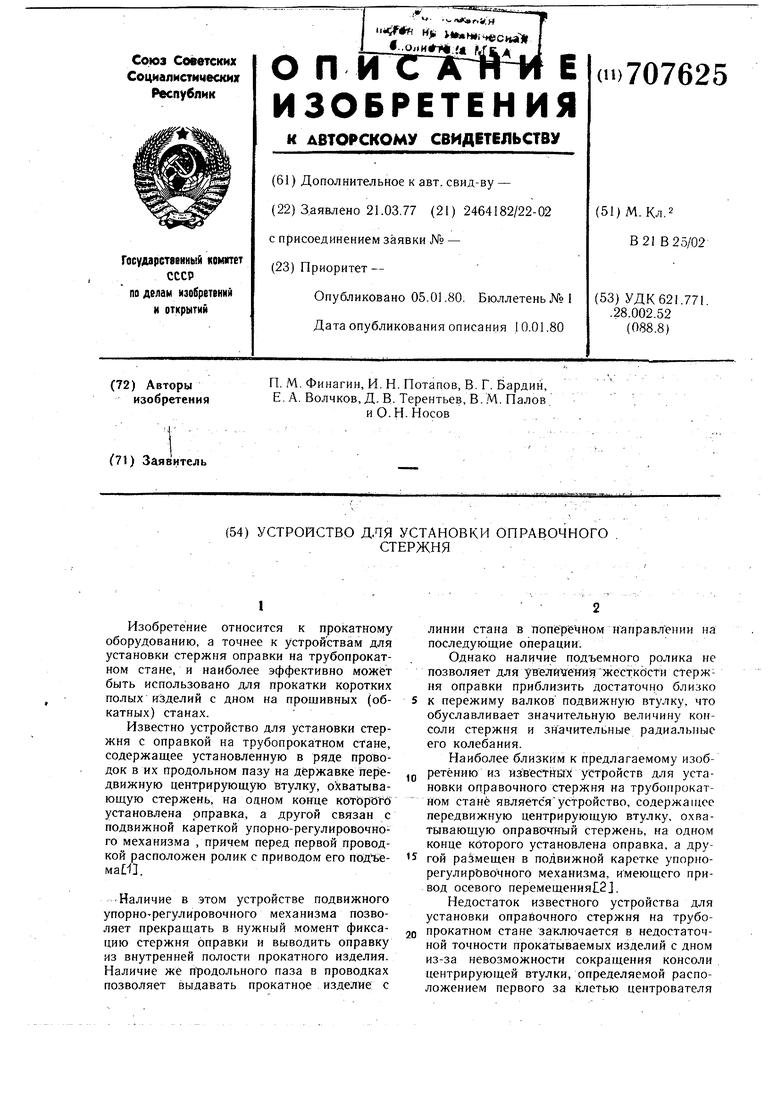

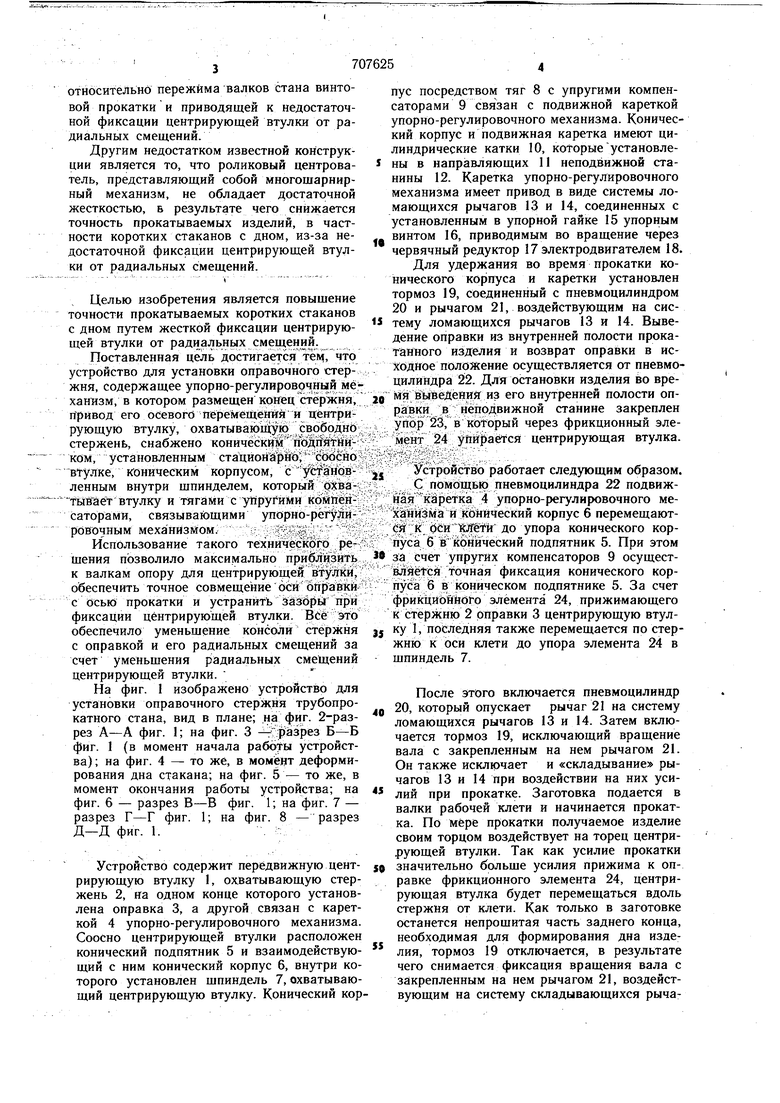

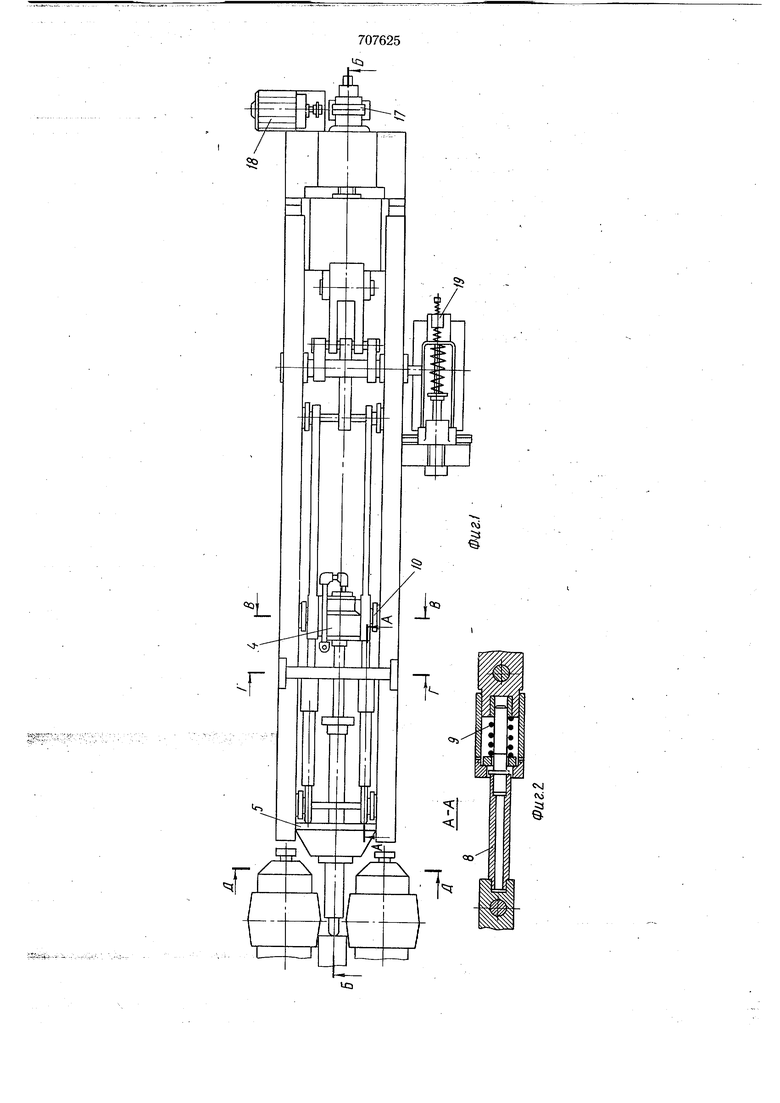

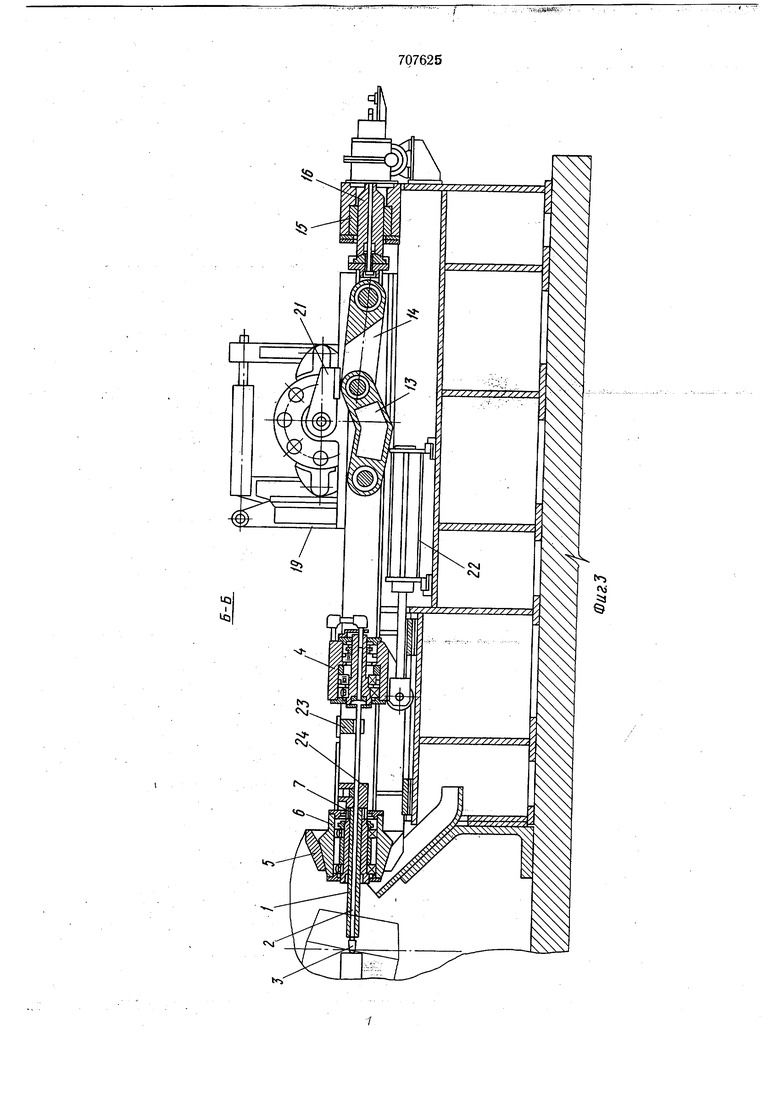

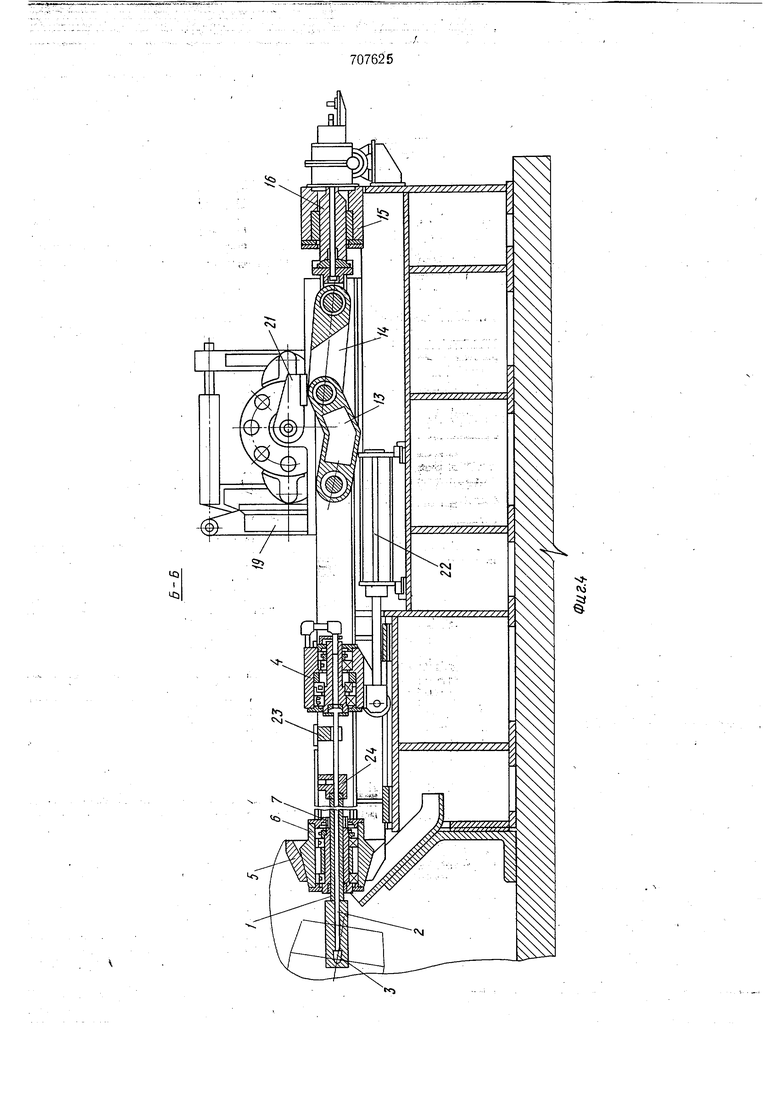

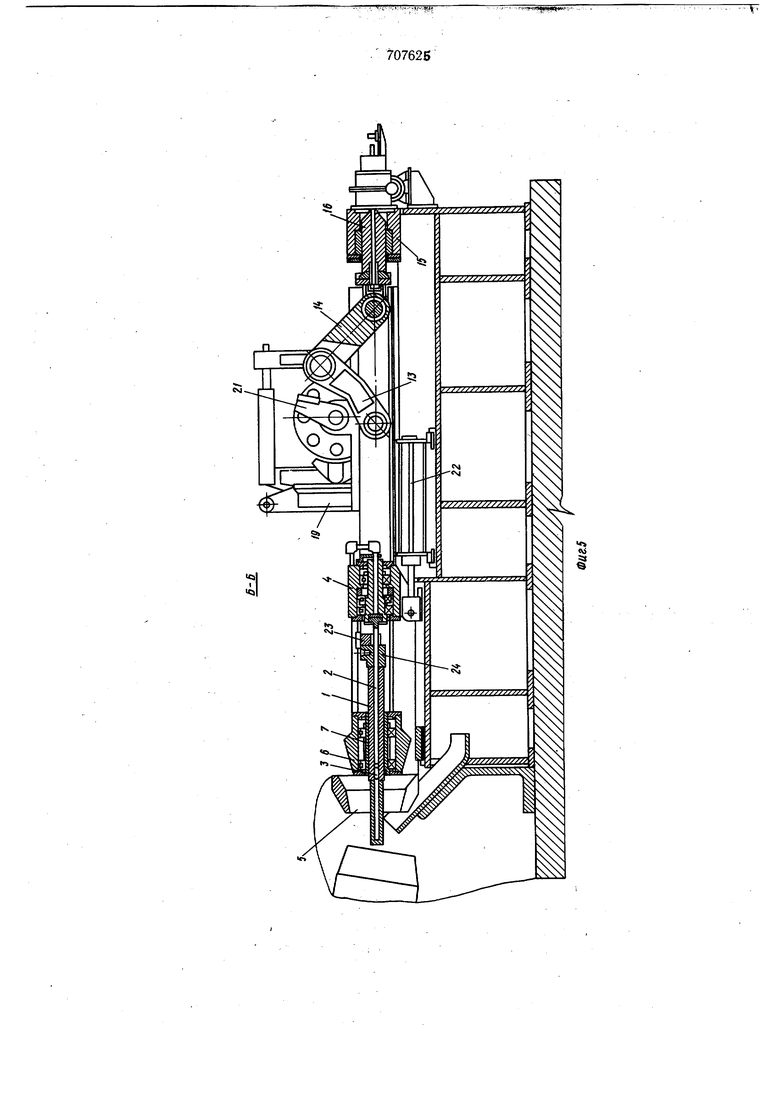

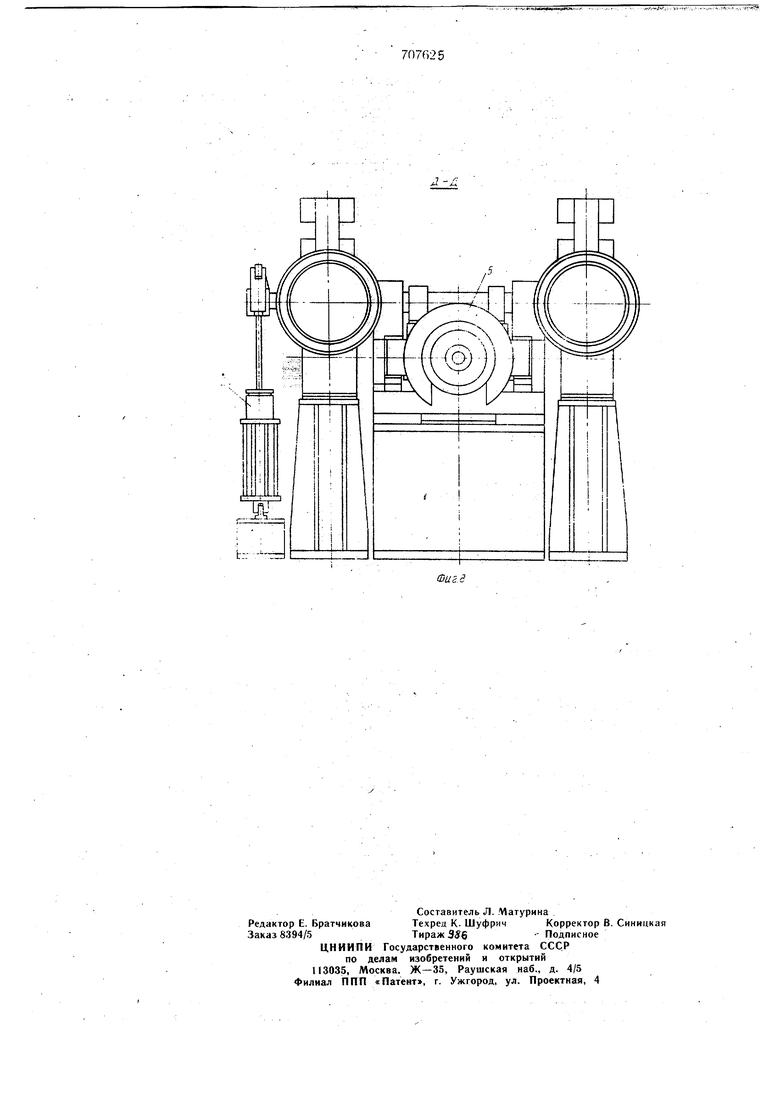

На фиг. 1 изображено устройство для установки оправочного стержня трубопрокатного стана, вид в плане; на фиг. 2-разрез А-А фиг. 1; на фиг. 3 - рёзрез фиг. 1 (в момент начала работы устройства); на фиг. 4 - то же, в MOMieiiT деформирования дна стакана; на фиг. 5 - то же, в момент окончания работы устройства; на фиг. 6 - разрез В-В фиг. 1; на фиг. 7 - разрез Г-Г фиг. 1; на фиг. 8 - разрез Д-Д фиг. 1.. :

Устройство содержит передвижную центрирующую втулку 1, охватывающую стержень 2, на одном конце которого установлена оправка 3, а другой связан с кареткой 4 упорно-регулировочного механизма. Соосно центрирующей втулки расположен конический подпятник 5 и взаимодействующий с ним конический корпус 6, внутри которого установлен шпиндель 7, охватывающий центрирующую втулку. Конический корпус посредством тяг 8 с упругими компенсаторами 9 связан с подвижной кареткой упорно-регулировочного механизма. Конический корпус и подвижная каретка имеют цилиндрические катки 10, которые уста новлеI ны в направляющих 11 неподвижной станины 12. Каретка упорно-регулировочного механизма имеет привод в виде системы ломающихся рычагов 13 и 14, соединенных с установленным в упорной гайке 15 упорным

- винтом 16, приводимым во вращение через червячный редуктор 17 электродвигателем 18. Для удержания во время прокатки конического корпуса и каретки установлен тормоз 19, соединенный с пневмоцилиндром 20 и рычагом 21, воздействующим на сисs тему ломающихся рычагов 13 и 14. Выведение оправки из внутренней полости прокатанного изделия и возврат оправки в исходное положение осуществляется от пневмоцилиндра 22. Для остановки изделия во время выведения из его внутренней полости оправки в неподвижной станине закреплен упор 23, в который через фрикционный элемент 24 упирается центрирующая втулка.

J Устройство работает следующим образом. С помощью пневмоцилиндра 22 подвижная каретка 4 упорно-регулировочного механизма и конический корпус 6 перемещаются к оси fcfifeTH до упора конического корпуса б в конический подпятник 5. При этом

за счет упругих компенсаторов 9 осуществляется точиая фиксация конического корпуса б в коническом подпятнике 5. За счет фрикционного элемента 24, прижимающего к стержню 2 оправки 3 центрирующую втулJ ку 1, последняя также перемещается по стержню к оси клети до упора элемента 24 в шпиндель 7.

После этого включается пневмоцилиндр 0 20, который опускает рычаг 21 на систему ломающихся рычагов 13 и 14. Затем включается тормоз 19, исключающий вращение вала с закрепленным на нем рычагом 21. Он также исключает и «складывание рычагов 13 и 14 при воздействии на них усиЛИЙ при прокатке. Заготовка подается в валки рабочей клети и начинается прокатка. По мере прокатки получаемое изделие своим торцом воздействует на торец центрирующей втулки. Так как усилие прокатки значительно больше усилия прижима к оправке фрикционного элемента 24, центрирующая втулка будет перемещаться вдоль стержня от клети. Как только в заготовке останется непрошитая часть заднего конца, необходимая для формирования дна изделия, тормоз 19 отключается, в результате чего снимается фиксация вращения вала с закрепленным на нем рычагом 21, воздействующим на систему складывающихся рычагов 13 и 14. Рычаг 21 отклоняется, а рычаги 13 и 14 складываются, давая возможность перемещаться каретке 4. При своем перемещении каретка посредством тяг 8 выводит из конического подпятника 5 конический корпус 6. Заготовка продолжает прокатываться, и как только ее задний конец выйдет из зоны действия валков клети, включается пневмоцилиндр 22, который выводит из клети стержень 2 и оправку 3. Так как в это время усилие прокатки отсутствует, то фрикционный элемент 24 прижимается к стержню, заставляя центрирующую втулку перемещаться вместе со стержнем до упора фрикционного элемента в .упор 23. В это время центрирующая втулка 1 и прокатанное изделие останавливаются, а стержень с оправкой продолжают перемещаться. Осуществляется вывод оправки из внутренней полости изделия. По выходе оправки из внутренней полости изделия последнее через вертикальный радиальный проем в коническом подпятнике 5 подается вниз на наклонный желоб рабочей клети и передается на следующую операцию. Далее цикл повторяется. По мере работы может потребоваться регулировка оправки в очаге деформации. Это осуществляется перемещением стержня оправки посредством передвижения вдоль оси прокатки каретки упорно-регулировочного механизма от действия нажимного винта 16, приводимого в движение электродвигателем 18 через червячный редуктор 17. Перемещение каретки при регулировке положения оправки в очаге деформации возможно за счет наличия в тягах 8, соединяющих каретку с коническим корпусом 6 компенсаторов 9. Устройство жестко фиксирует втулку и, следовательно, обеспечивает точное положение стержня, что обеспечивает точность прокатываемых изделий. Формула изобретения Устройство для установки оправочного стержня, включающее упорно-регулировочный механизм, в котором размещен конец стержня, привод его осевого перемещер)ия и центрирующую втулку, охватывающую свободно стержень, отличающееся тем, что, с целью повыщения точности прокатываемых изделий путем жесткой фиксации втулки, оно снабжено коническим подпятником, установленным стационарно, соосно втулке, коническим корпусом с установленным внутри шпинделем, который охватывает втулку, и тягами с упругими компенсаторами, связывающими корпус с упорно-регулировочным механизмом. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР JVb 304001, кл. В 21 В 25/02, 1970. 2.Авторское свидетельство СССР № 464347, кл. В 21 В 25/02, 137.

5

iS

IQ

I tQ

Фиг 7

Авторы

Даты

1980-01-05—Публикация

1977-03-21—Подача