подвижными относительно корпуса 16 подушки обеспечивает возможность частичного уменьшения, а также полного исключения крутящего момента, действующего на цапфы .подушек, от усилия деформации, т.к. можно путем относительного смещения цапф 10 и корпуса подушки добиться положения, когда расстояние между положением металла в валках и осью поворота цапф равно нулю. Таким образом обеспечивается уменьшение, влияния усилия деформации на раскрытие калибра в угловом на- правле1ши, что в свою очередь сужает поле допуска на угол клиновидности профиля, а это в конечном итоге обеспечивает повьш1ение производительности и расширение технологических возможностей-предлагаемой конструкции. Напряжение подушек рабочих валков в направлешш изменения угла установки рабочих валков относительно друг друга достигается поворотом рычагов 22. Это обеспечивает снижение трудозатрат по установке рабочих валков, т.к. наличие операции по напряжению стыков деталей узла подушки от- носительно станины позволяет на завершающей стадии настройки, при которой осуществляется смещение узла рабочего валка вдоль своей оси, исключить влияние смещения положения валков в процессе напряжения стыков деталей узла подушки. 2 з.п. ф-лы,4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочая клеть прокатного стана | 1988 |

|

SU1533787A1 |

| Прокатный стан | 1990 |

|

SU1731308A1 |

| Рабочая клеть для прокатки и волочения | 1987 |

|

SU1555001A1 |

| Прокатный стан | 1989 |

|

SU1639808A1 |

| Рабочая клеть для прокатки и волочения | 1987 |

|

SU1555000A1 |

| Предварительно напряженная прокатная клеть | 1986 |

|

SU1389894A1 |

| Рабочая валковая клеть | 1987 |

|

SU1475755A1 |

| Предварительно напряженная прокатная клеть | 1987 |

|

SU1440570A1 |

| Рабочая клеть прокатного стана | 1987 |

|

SU1433511A1 |

| Бесстанинная рабочая клеть прокатного стана | 1987 |

|

SU1500402A1 |

Изобретение относится к черной и цветной металлургии, а именно к производству клиновидных полосовых, сортовых и фасонных профилей способов пластической деформащад в роликах. Цель изобретения - расширение технологических возможностей и повышение производительности за счет создания предварительного напряжения подушек валков в направлении изменения угла между осями вращения рабочих валков и снижения трудозатрат по настройке калибра. Выполнение цапф 10 подушек О) 4 4 4i

Изобретение относится к черной и цветной металлургии а именно к производству клиновидных полосовых, сортовых и фасонных профилей способом пластической деформации в роликах,

Целью изобретения является расширение технологических возможностей и повьшгение производительности за счет создания предварительного напряжения подупгек- валков в направлении изменения угла между осями вращения рабочих валков и снижения трудозатрат по настройке калибра.

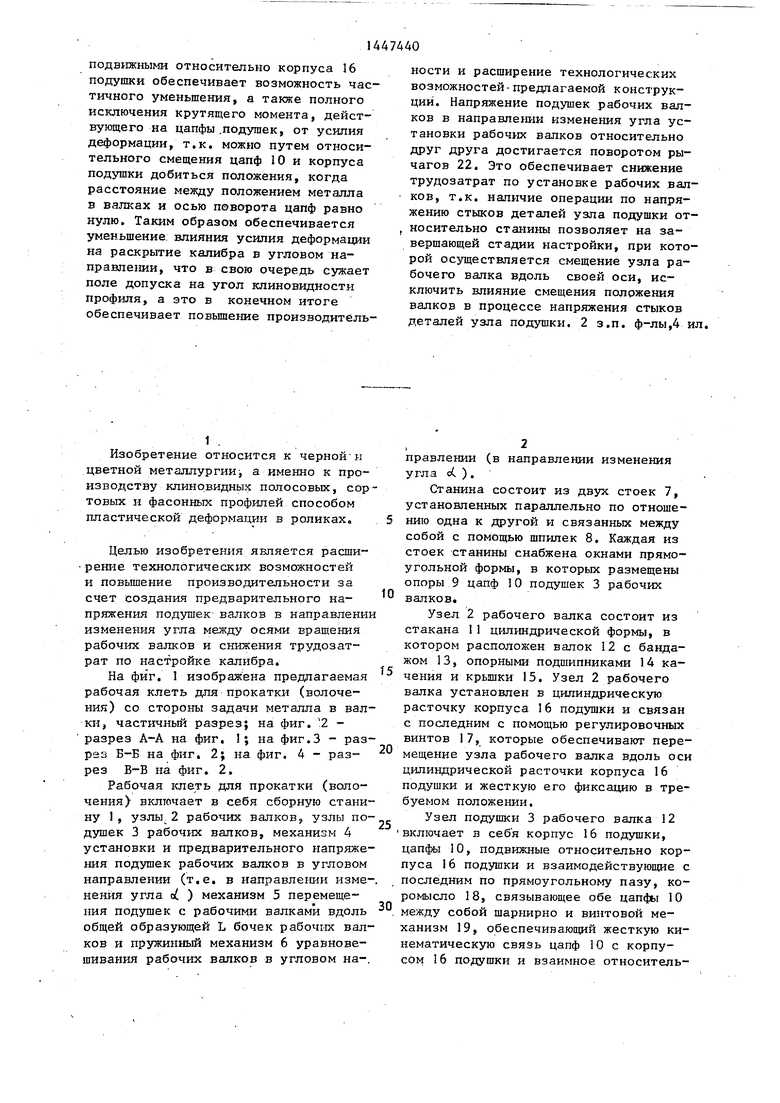

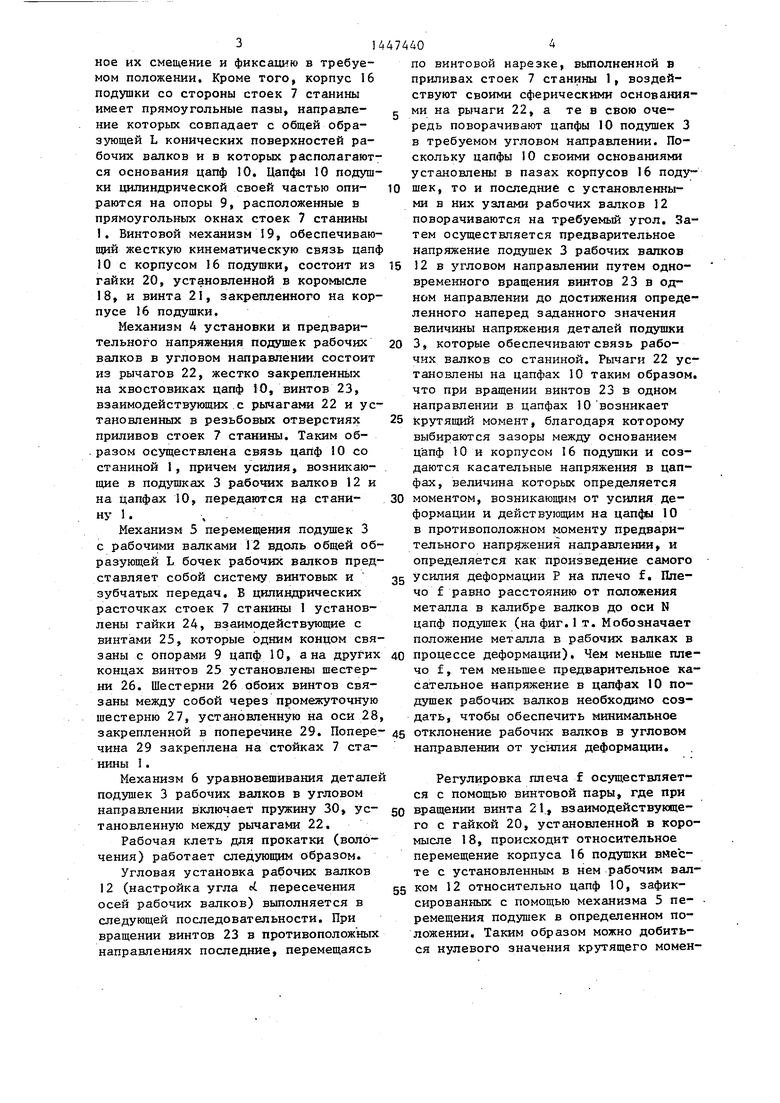

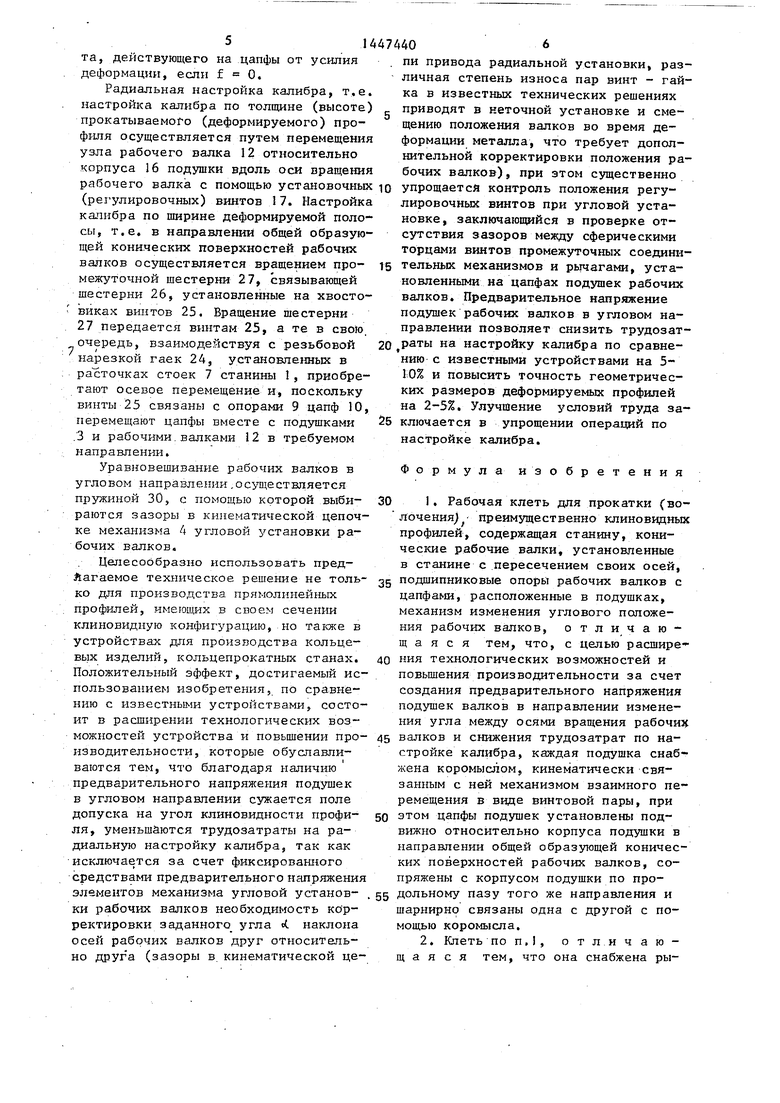

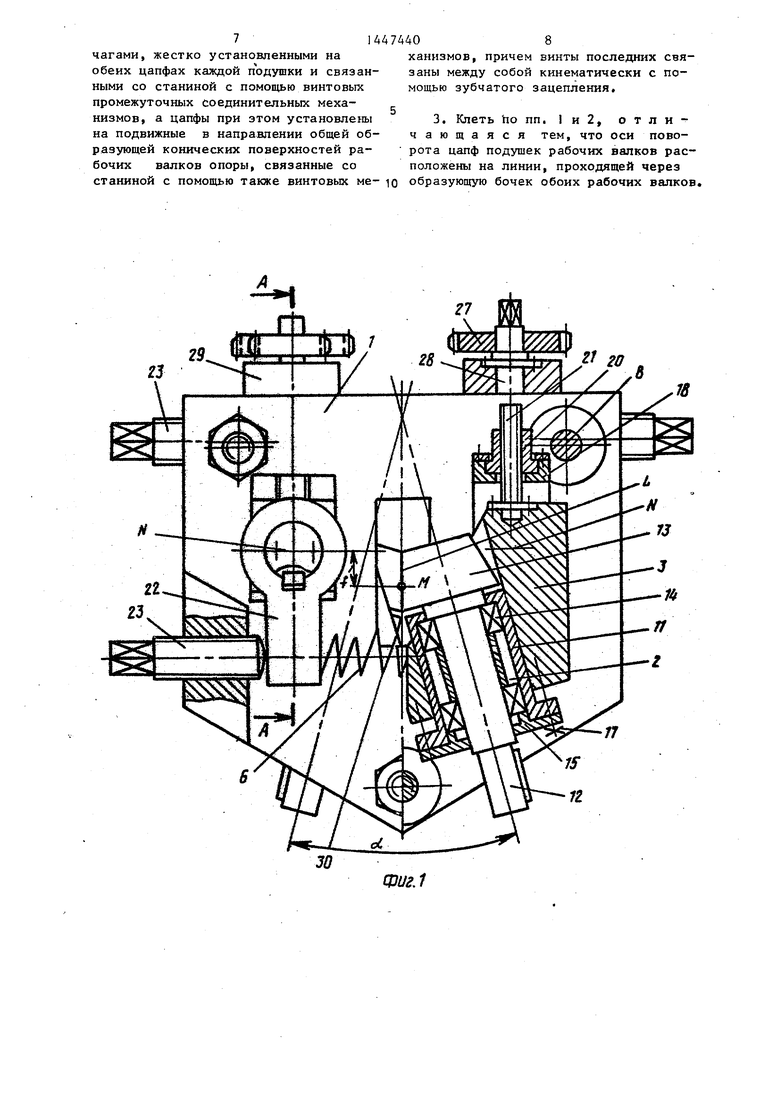

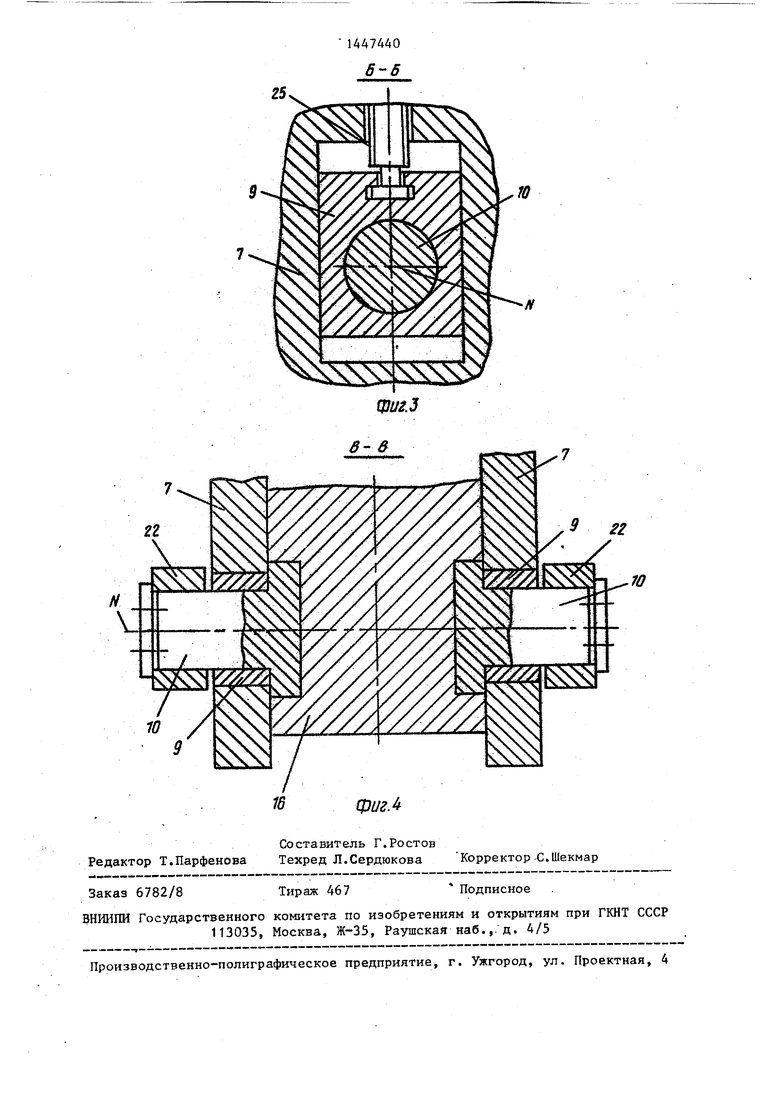

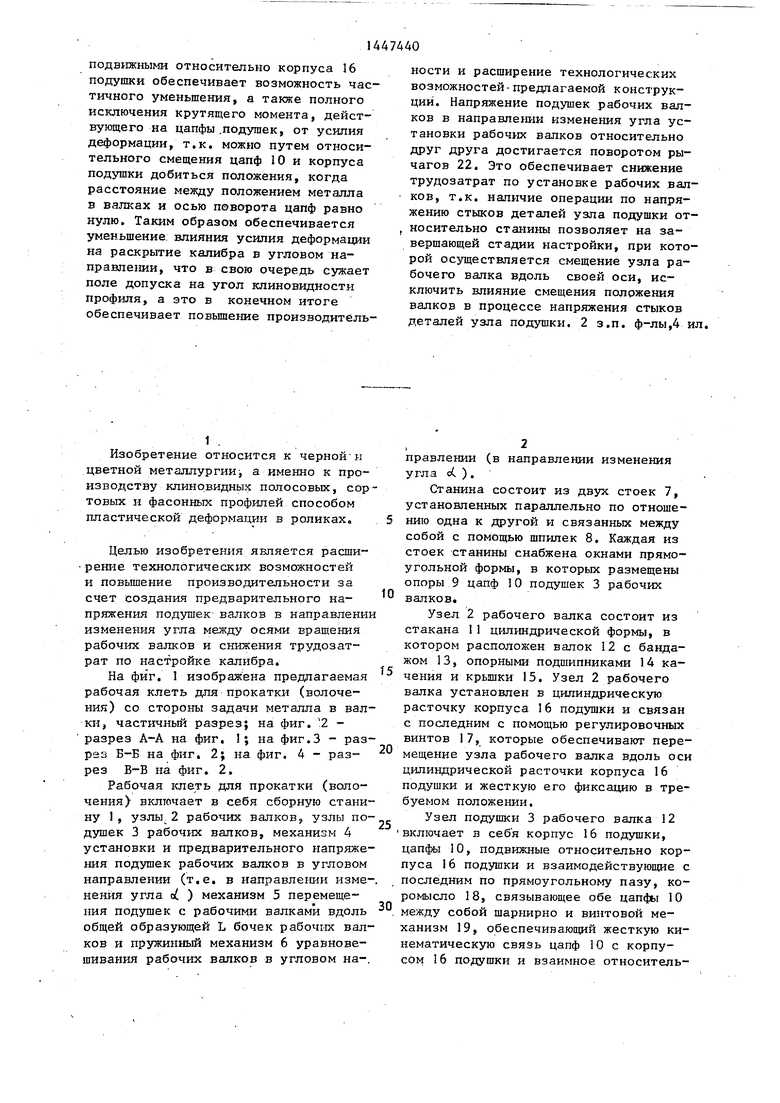

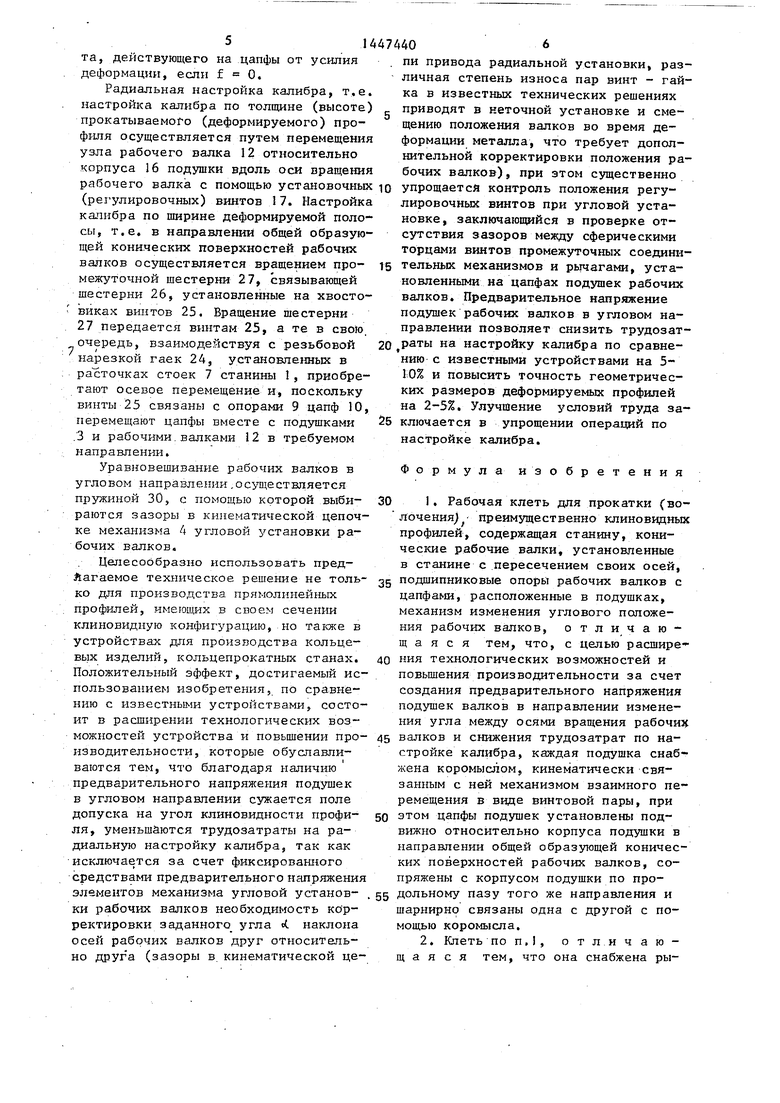

На фи г. 1 изображена предлагаемая рабочая клеть для прокатки (волочения) со стороны задачи металла в валки, частичный разрез; на фиг. 2 - разрез А-А на фяг. I; на фиг.З - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2.

Рабочая клеть для прокатки (волочения) включает в себя сборную станину 1, узлы 2 рабочих валков, узлы по- дзппек 3 рабочих валков, механизм 4 установки и предварительного напряжения подушек рабочих валков в угловом направлении (т.е. в направле1ши изменения угла о( ) механизм 5 перемещения подушек с рабочими валками вдоль общей образующей L бочек рабочих валков и пружинный механизм 6 уравновешивания рабочих валков в угловом на-.

0

S

0

правлении (в направлении изменения угла с( ).

Станина состоит из двух стоек 7, установленных параллельно по отношению одна к другой и связанных между собой с помощью шпилек 8. Каждая из стоек станины снабжена окнами прямоугольной формы, в которых размещены опоры 9 цапф 10 подушек 3 рабочих валков

Узел 2 рабочего валка состоит из стакана 11 цилиндрической формы, в котором расположен валок 12 с бандажом 13, опорными подшипниками 14 качения и крышки 15. Узел 2 рабочего валка установлен в цилиндрическую расточку корпуса 16 подушки и связан с последним с помощью регулировочных винтов 17, которые обеспечивают перемещение узла рабочего валка вдоль оси цилиндрической расточки корпуса 16 подушки и жесткую его фиксацию в требуемом положении.

Узел подушки 3 рабочего валка 12 включает в себя корпус 16 подушки, цапфы 10, подвижные относительно корпуса 16 подушки и взаимодействующие с последним по прямоугольному пазу, коромысло 18, связывающее обе цапфы 10 между собой шарнирно и винтовой механизм 19, обеспечивающий жесткую кинематическую свяЭь цапф 10 с корпусом 16 подушки и взаимное относитель10

20

ное их смещение и фиксацию в требуемом положении. Кроме того, корпус 16 подушки со стороны стоек 7 станины имеет прямоугольные пазы, направление которых совпадает с общей образующей L конических поверхностей рабочих валков и в которых располагаются основания цапф 10, Цап(})ы 10 подушки цилиндрической своей частью опираются на опоры 9, расположенные в прямоугольных окнах стоек 7 станины 1, Винтовой механизм 19, обеспечивающий жесткую кинематическую связь цапф 10 с корпусом 16 подушки, состоит из 15 гайки 20, установленной в коромысле 18, и винта 21, закрепленного на корпусе 16 подушки.

Механизм 4 установки и предварительного напряжения подушек рабочих валков в угловом направлении состоит из рычагов 22, жестко закрепленных на хвостовиках цапф 10, винтов 23, взаимодействующих с рычагами 22 и установленных в резьбовых отверстиях приливов стоек 7 станины. Таким об- . разом осуществлена связь цапф 10 со станиной I, причем усилия, возникающие в подушках 3 paOoitffix валков 12 и на цапфах 10, передаются на станину 1 . , .

Механизм 5 перемещения подушек 3 с рабочими валками 12 вдоль общей образующей L бочек рабочих валков представляет собой систему винтовых и зубчатых передач, В цилиндрических расточках стоек 7 станины 1 установлены гайки 24, взаимодействующие с винтами 25, которые одним концом свяпо БИНТОВОЙ нарезке, выполненной в приливах стоек 7 станины 1, воздействуют своими сферическими основанияс ми на рычаги 22, а те в свою очередь поворачивают цапфы 10 подушек 3 в требуемом угловом направлении. Поскольку цапфы 10 своими основаниями установлены в пазах корпусов 16 подушек, то и последние с установленными в них узлами рабочих вапков 12 поворачиваются на требуемый угол. Затем осуществляется предварительное напряжение подушек 3 рабочих валков 12 в угловом направлении путем одновременного вращения винтов 23 в одном направлении до достижения определенного наперед заданного значения величины напряжения деталей подушки 3, которые обеспечивают связь рабочих валков со станиной. Рычаги 22 установлены на цапфах 10 таким образом, что при вращении винтов 23 в одном направлении в цапфах 10 возникает

25 крутящий момент, благодаря которому выбираются зазоры между основанием цапф 10 и корпусом 16 подушки и создаются касательные напряжения в цапфах, величина которых определяется

30 моментом, возникающим от усилия деформации и действующим на цап(|ы Ю в противоположном моменту предварительного направлении, и определяется как произведение самого

35 УСИЛИЯ деформации Р на плечо f. Плечо f равно расстоянию от положения металла в калибре валков до оси N цапф подушек (на фиг. 1 т. Мобозначает

положение металла в рабочих валках в заны с опорами 9 цапф 10, а на других 40 процессе деформации). Чем меньше пле- концах винтов 25 установлены шестер- чо f, тем меньшее предварительное касательное напряжение в цапфах 10 подушек рабочих вапков необходимо создать, чтобы обеспечить минимальное

ни 26. Шестерни 26 обоих винтов связаны между собой через промежуточную шестерню 27, установленную на оси 28, закрепленной в поперечине 29. Попере- 45 отклонение рабочих валков в угловом чина 29 закреплена на стойках 7 ста- направлении от усилия деформации.

НИНЫ I .

Механизм 6 уравновешивания деталей подушек 3 рабочих валков в угловом

Регулировка плеча f осуществляется с помощью винтовой пары, где при

направлении включает пружину 30, установленную между рычагами 22,

Рабочая клеть для прокатки (волочения) работает следующим образом.

Угловая установка рабочих валков 12 (настройка угла ei пересечения осей рабочих валков) выполняется в следующей последовательности. При вращении винтов 23 в противоположных направлениях последние, перемещаясь

по БИНТОВОЙ нарезке, выполненной в приливах стоек 7 станины 1, воздействуют своими сферическими основаниями на рычаги 22, а те в свою очередь поворачивают цапфы 10 подушек 3 в требуемом угловом направлении. Поскольку цапфы 10 своими основаниями установлены в пазах корпусов 16 подушек, то и последние с установленными в них узлами рабочих вапков 12 поворачиваются на требуемый угол. Затем осуществляется предварительное напряжение подушек 3 рабочих валков 12 в угловом направлении путем одновременного вращения винтов 23 в одном направлении до достижения определенного наперед заданного значения величины напряжения деталей подушки 3, которые обеспечивают связь рабочих валков со станиной. Рычаги 22 установлены на цапфах 10 таким образом, что при вращении винтов 23 в одном направлении в цапфах 10 возникает

крутящий момент, благодаря которому выбираются зазоры между основанием цапф 10 и корпусом 16 подушки и создаются касательные напряжения в цапфах, величина которых определяется

моментом, возникающим от усилия деформации и действующим на цап(|ы Ю в противоположном моменту предварительного направлении, и определяется как произведение самого

УСИЛИЯ деформации Р на плечо f. Плечо f равно расстоянию от положения металла в калибре валков до оси N цапф подушек (на фиг. 1 т. Мобозначает

Регулировка плеча f осуществляется с помощью винтовой пары, где при

50 вращении винта 21, взаимодействующего с гайкой 20, установленной в коромысле 18, происходит относительное перемещение корпуса 16 подушки вместе с установленным в нем рабочим вал55 ком 12 относительно цапф 10, зафиксированных с помощью механизма 5 пе- ремещения подушек в определенном положении. Таким образом можно добиться нулевого значения крутящего момен

та, действующего на цапфы от усилия деформации, если f 0.

Радиальная настройка калибра, т.е настройка калибра по толщине (высоте прокатываемого (деформируемого) про- фршя осуществляется путем перемещения узла рабочего валка 12 относительно корпуса 16 подушки вдоль оси вращения рабочего валка с помощью установочных (регулировочных) винтов 17. Настройка калибра по ширине деформируемой полосы, т.е. в направлении общей образующей конических поверхностей рабочих валков осзпцествляется вращением промежуточной шестерни 27, связывающей шестерни 26, установленные на хвостовиках винтов 25. Вращение шестерни 27 передается винтам 25, а те в свою. очередь, взаимодействуя с резьбовой нарезкой гаек 24, установленных в ра сточках стоек 7 станины 1 , приобретают осевое перемещение и, поскольку винты 25 связаны с опорами 9 цапф 10 перемещают цапфы вместе с подушками .3 и рабочими.валкамн 12 в требуемом направлении.

Уравновешивание рабочих валков в угловом направлении.осуществляется пружиной 30, с помощью которой выбираются зазоры в кинематической цепочке механизма 4 угловой установки рабочих валков.

Целесообразно использовать предлагаемое техническое реЕгение не только для производства прямолинейных профилей, имеющих в своем сечении клиновидную конфигурацию, но также в устройствах для производства кольцевых изделий, кольцепрокатных станах. Положительный эффект, достигаемый использованием изобретения, по сравнению с известньми устройствами, состоит в расширении технологических возможностей устройства и повьщ1ении производительности, которые обуславливаются тем, что благодаря наличию предварительного напряжения подушек в угловом направлении сужается поле допуска на угол клиновидьгости профиля, уменьшаются трудозатраты на радиальную настройку калибра, так как исключается за счет фиксироваш ого средствами предварительного напряжения элементов механизма угловой установ- ки рабочих валков необходимость корректировки заданного угла «4 наклона осей рабочих валков друг относительно друг а (зазоры в кинематической це

5

5

пи привода радиальной установки, различная степень износа пар винт - гайка в известных технических решениях приводят в неточной установке и смещению положения валков во время деформации металла, что требует дополнительной корректировки положения рабочих валков), при этом существенно упрощается контроль положения регулировочных винтов при угловой установке, заключающийся в проверке отсутствия зазоров между сферическими торцами винтов промежуточных соединительных механизмов и рьгчагами, установленными на цапфах подушек рабочих валков. Предварительное напряжение подушек рабочих валков в угловом направлении позволяет снизить трудозат- 0 раты на настройку калибра по сравнению с известными устройствами на 5- 10% и повысить точность геометрических размеров деформируемых профилей на 2-5%. Улучшение условий труда заключается в упрощении операций по настройке калибра.

Ф о

рмула изобретения

I. Рабочая клеть для прокатки (во- очения) преимущественно клиновидных профилей, содержащая станину, конические рабочие валки, установленные в станине с пересечением своих осей, подшипниковые опоры рабочих валков с цaпфa ш, расположенные в подушках, механизм изменения углового положения рабочих валков, о тличаю

ния технологических возможностей и повьшгения производительности за счет создания предварительного напряжения подушек валков в направлении изменения угла между осями вращения рабочих валков и снижения трудозатрат по настройке калибра, каждая подушка снабжена коромыслом, кинематически связанным с ней механизмом взаимного перемещения в виде винтовой пары, при этом цапфы подушек установлены подвижно относительно корпуса подушки в направлении общей образующей конических поверхностей рабочих валков, сопряжены с корпусом подушки по продольному пазу того же направления и шарнирно связаны одна с другой с помощью коромысла.

чагами, жестко установленными на обеих цапфах каждой подушки и связан ными со станиной с помощью винтовых промежуточных соединительных механизмов, а цапфы при этом установлены на подвижные в направлении общей об разующей конических поверхностей рабочих валков опоры, связанные со станиной с помощью также винтовых ме

23

А47А408

ханизмов, причем винты последних связаны между собой кинематически с помощью зубчатого зацепления,

3, Клеть ho пп. 1 и 2, о т л и -чающаяся тем, что оси поворота цапф подушек рабочих валков расположены на линии, проходящей через

-10 образующую бочек обоих рабочих валков.

18

Фиг,1

гг

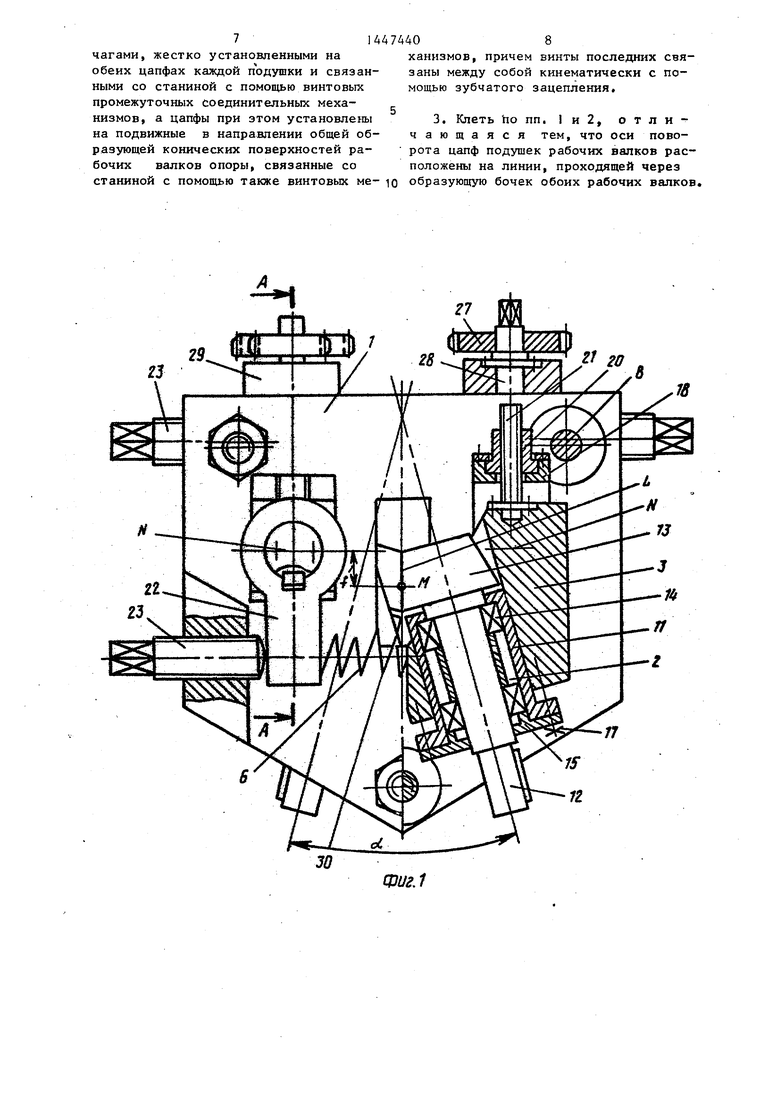

Составитель Г.Ростов Редактор Т.Парфенова Техред Л.Сердюкова Корректор С.Шекмар

Заказ 6782/8

Тираж 467

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб.,. д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Ши.З

а- &

фиг л

Подписное

| Прокатная клеть | 1974 |

|

SU498048A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прокатная клеть | 1974 |

|

SU500820A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прокатная клеть | 1976 |

|

SU564012A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 762287, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1988-12-30—Публикация

1987-05-26—Подача