Изобретение относится к способу и устройству для подготовки подвергаемого горячей прокатке материала перед деформацией, по меньшей мере, в одной прокатной клети или группе прокатных клетей.

Конкретно изобретение относится к способу подготовки подвергаемого горячей прокатке материала перед деформацией, по меньшей мере, в одной прокатной клети или группе прокатных клетей, включающему в себя следующие этапы:

- нагрев прокатываемого материала в индукционной печи;

- удаление окалины с нагретого прокатываемого материала;

- прокатку лишенного окалины прокатываемого материала в прокатной клети или группе прокатных клетей.

Устройства для реализации способа подготовки подвергаемого горячей прокатке материала перед деформацией, по меньшей мере, в одной прокатной клети или группе прокатных клетей включают в себя, в основном, индукционную печь, устройство для удаления окалины и, по меньшей мере, одну прокатную клеть или группу прокатных клетей.

Из предварительно не опубликованной австрийской заявки А533/2008 известно, что на комбинированной разливочно-прокатной линии подвергаемый горячей прокатке материал нагревается в индукционной печи, а затем в устройстве для удаления окалины она удаляется с нагретого прокатываемого материала перед его подачей на деформацию в группе прокатных клетей. Хотя за счет индукционной печи обеспечивается энергоэффективный, с высоким к.п.д. нагрев подвергаемого горячей прокатке материала, в результате удаления окалины с прокатываемого материала посредством традиционного устройства он сильно остывает, так что он по сравнению с температурой на выходе из индукционной печи поступает в группу прокатных клетей с заметно более низкой температурой, что негативно влияет на энергоэффективность способа и качество проката.

Из WO 97/27955 А1 известно удаление окалины с подвергаемого горячей прокатке материала посредством ротационного устройства, что по сравнению с традиционными устройствами для удаления окалины позволяет достичь меньшего расхода воды и меньшего остывания при такой же производительности удаления окалины.

Задачей изобретения является создание способа и устройства для подготовки подвергаемого горячей прокатке материала перед деформацией в прокатной клети или группе прокатных клетей, которое обладало бы высокой энергоэффективностью и высокой производительностью удаления окалины, а также имело бы небольшие габариты. Кроме того, за счет применения предложенного способа должно быть возможным получение прокатываемого материала равномерно высокого качества.

Эта задача решается посредством способа описанного выше рода, при котором прокатываемый материал нагревается в индукционной печи, а затем с него удаляется окалина, прежде чем он будет прокатан в прокатной клети или группе прокатных клетей, причем

- окалина удаляется с нагретого прокатываемого материала посредством, по меньшей мере, одной вращающейся водяной струи из ротора ротационного устройства для удаления окалины;

- по меньшей мере, соответственно одна температура лишенного окалины прокатываемого материала регистрируется посредством температуроизмерительного устройства и подается к регулятору;

- регулятор с использованием закона регулирования и с учетом заданной температуры определяет, по меньшей мере, одну регулируемую величину и подает ее к регулирующему органу, причем, по меньшей мере, одним индуктором индукционной печи управляют так, чтобы температура лишенного окалины прокатываемого материала максимально соответствовала заданной температуре.

При этом прокатываемый материал может представлять собой, например, тонкий или толстый сляб или конечную или бесконечную заготовку (например, из ESP - Endless Strip Production, CSP - Compact Strip Production или подобных установок). Кроме того, не играет роли, идет ли речь при прокатке в прокатной клети или группе прокатных клетей о черновой, промежуточной или чистовой прокатке. С нагретого прокатываемого материала окалина удаляется посредством, по меньшей мере, одной вращающейся водяной струи, по меньшей мере, из одного ротора ротационного устройства для удаления окалины (такие устройства специалисту известны, поэтому для описания следует сослаться на публикацию WO 97/27955 А1 заявителя), в результате чего прокатываемый материал при высокой производительности удаления окалины остывает лишь незначительно. После удаления окалины и предпочтительно непосредственно перед первым последующим процессом прокатки посредством температуроизмерительного устройства, например пирометра или термографической камеры, регистрируется и подается к регулятору, по меньшей мере, одна фактическая температура прокатываемого материала. Аналоговый или цифровой регулятор с помощью линейного или предпочтительно нелинейного закона регулирования и с учетом заданной температуры определяет, по меньшей мере, одну регулируемую величину, которая подается к регулирующему органу, причем, по меньшей мере, одним индуктором индукционной печи управляют так, чтобы температура лишенного окалины прокатываемого материала максимально соответствовала заданной температуре.

Благодаря предложенному способу прокатываемый материал оптимальным образом подготавливается для последующего процесса прокатки, причем прокатываемый материал весьма энергоэффективно нагревается, а затем с него при минимальном падении температуры и высокой производительности удаляется окалина. Кроме того, за счет регулирования температуры прокатываемого материала при вхождении в первую прокатную клеть или группу прокатных клетей он имеет нужную температуру для последующей термомеханической деформации, что обеспечивает высокое качество проката.

В одном особенно предпочтительном варианте посредством устройства измерения температурного профиля регистрируется и подается к регулятору не только отдельная температура, но и температурный профиль, т.е. дискретное или непрерывное распределение температуры в зависимости от направления ширины лишенного окалины прокатываемого материала. При этом направлением ширины является направление, перпендикулярное направлению транспортировки и направлению толщины прокатываемого материала. С помощью закона регулирования и с учетом заданного температурного профиля регулятор определяет несколько регулируемых величин, которые подаются к нескольким регулирующим органам, причем несколькими индукторами индукционной печи управляют так, чтобы температурный профиль лишенного окалины прокатываемого материала максимально соответствовал заданному температурному профилю. Этот вариант позволяет совершенно целенаправленно влиять на температурный профиль прокатываемого материала в направлении ширины, что, в свою очередь, весьма предпочтительно сказывается на качестве готового проката, в частности в зонах кромок или краев.

В одном целесообразном варианте прокатываемый материал нагревается в индукционной печи посредством, по меньшей мере, одного индуктора с нагревом в продольном или поперечном поле, причем индуктором управляют в зависимости от регулируемой величины с изменяемой мощностью и, при необходимости, изменяемой частотой. Такие индукторы известны специалисту, например, из книги «Praxishandbuch Thermoprozesstechnik 1: Grundlagen, Verfahren». Carl Kramer und Alfred Mühlbauer, Vulkan Verlag, 2002. При этом индуктор с нагревом в продольном поле создает, в основном, магнитное поле

В отношении нагрева прокатываемого материала в индукционной печи оказалось предпочтительным нагревать прокатываемый материал толщиной <6 мм предпочтительно за счет нагрева в поперечном поле, толщиной 6-12 мм - посредством соответственно, по меньшей мере, одного индуктора с нагревом в продольном и поперечном полях, а толщиной >6 мм - предпочтительно за счет нагрева в продольном поле.

Особенно энергоэффетивное удаление окалины и особенно низкий расход воды ротационным устройством возможны в том случае, если воздействующая на прокатываемый материал водяная струя прерывается, т.е. водяная струя из сопла воздействует на прокатываемый материал прерывисто при вращении ротора устройства на 360°. В качестве альтернативы, разумеется, возможно, чтобы водяная струя воздействовала на прокатываемый материал непрерывно.

Оказалось предпочтительным создание воздействующих на прокатываемый материал водяных струй посредством, по меньшей мере, одного ротора соответственно с одним, предпочтительно 4-12 вращающимися соплами, причем подаваемая к ротору вода имеет давление 100-450 бар, предпочтительно 250-420 бар. За счет этого можно достичь равномерного удаления окалины с прокатываемого материала при относительно низких частотах вращения ротора, благодаря чему он подвергается небольшому износу.

Особенно предпочтительным оказалось далее, что толщина слоя окалины нагретого прокатываемого материала определяется посредством устройства для обнаружения толщины окалины (см. патент АТ 409464 В заявителя, на который дана ссылка) и в зависимости от этого настраивается с управлением или регулированием либо давление подаваемой к ротору воды, либо частота вращения ротора. За счет этого можно согласовать производительность удаления окалины с ее фактически возникающей толщиной, благодаря чему повышается энергоэффективность способа.

Особенно высокая производительность удаления окалины достигается в том случае, если слой окалины нагретого прокатываемого материала значительно охлаждается водяными струями из устройства предварительного охлаждения, что инициирует образование трещин в слое окалины.

Чтобы обеспечить максимально непосредственную реализацию способа, посредством которого решается задача изобретения, предпочтительно, что

- устройство для удаления окалины выполнено в виде ротационного устройства и содержит, по меньшей мере, один ротор соответственно, по меньшей мере, с одним вращающимся соплом, к которому подается вода;

- перед первой прокатной клетью расположено температуроизмерительное устройство для измерения температуры прокатываемого материала;

- устройство содержит регулирующее устройство для регулирования температуры прокатываемого материала, причем регулирующее устройство соединено с температуроизмерительным устройством и, по меньшей мере, одним индуктором индукционной печи.

Благодаря этому варианту можно реализовать особенно компактную установку при низких затратах на приобретение.

Предпочтительно выполнить температуроизмерительное устройство в виде устройства для измерения температурного профиля с целью измерения нескольких температур поверхности прокатываемого материала, причем последнее связано, по меньшей мере, с одним регулирующим устройством.

Для различных толщин прокатываемого материала предпочтительно, что индукционная печь содержит либо исключительно индукторы с нагревом в продольном или поперечном поле, либо соответственно, по меньшей мере, один индуктор с нагревом в продольном и поперечном полях.

Особенно простой демонтаж роторов возможен в том случае, если, по меньшей мере, один ротор имеет вертикальную ось вращения и извлекается в горизонтальном направлении из ротационного устройства для удаления окалины.

Для достижения прерывистой водяной струи с целью удаления окалины с прокатываемого материала целесообразно, что каждый ротор содержит прерыватель для образования прерывистой водяной струи. Особым образом для этого зарекомендовали себя неподвижные управляющие диски.

Требующая особенно небольшого обслуживания конструкция может быть достигнута в том случае, если каждый ротор содержит 4-12 вращающихся сопел. За счет этого выбора окружная скорость роторов может поддерживаться низкой, что вызывает их особенно низкий износ. В отношении варианта с вращающимися соплами предпочтительно выполнить их либо в виде полноструйных, пустотелоструйных или плоскоструйных сопел.

При согласовании производительности удаления окалины с ее фактическим возникновением целесообразно расположить за индукционной печью устройство для обнаружения толщины окалины, причем последнее связано либо с устройством для настройки давления с целью регулирования нагружающей ротор воды, либо с устройством для настройки частоты вращения с целью регулирования частоты вращения ротора.

Далее предпочтительно расположить перед ротационным устройством для удаления окалины устройство предварительного охлаждения.

Особенно оптимальная конфигурация установки может быть достигнута в том случае, если перед индукционной печью расположена комбинированная разливочно-прокатная линия, содержащая установку непрерывной разливки и, при необходимости, черновой прокатный стан. При периодическом производстве проката, например слябов, перед индукционной печью может быть расположена газоотапливаемая подогревательная печь, которая осуществляет подогрев до основной температуры; точная настройка производится, однако, регулируемой индукционной печью.

Другие преимущества и признаки изобретения приведены в нижеследующем описании не ограничивающих изобретение примеров его осуществления со ссылкой на прилагаемые чертежи, на которых изображают:

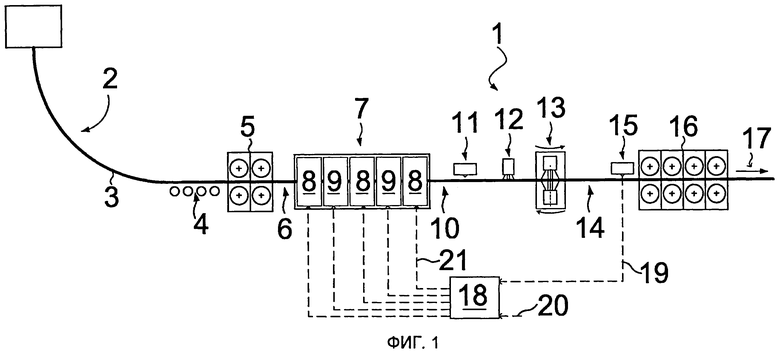

- фиг. 1: схематичный вид комбинированной разливочно-прокатной линии с устройством для подготовки прокатываемого материала;

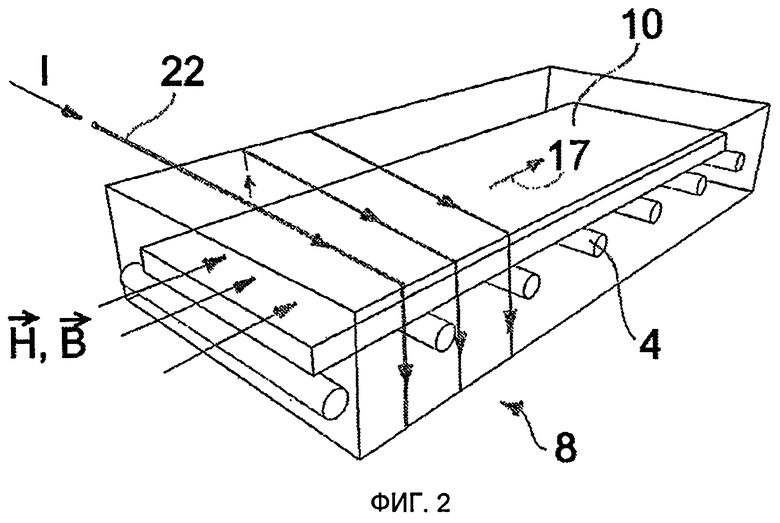

- фиг. 2: схематичный вид индукционной печи с индуктором с нагревом в продольном поле;

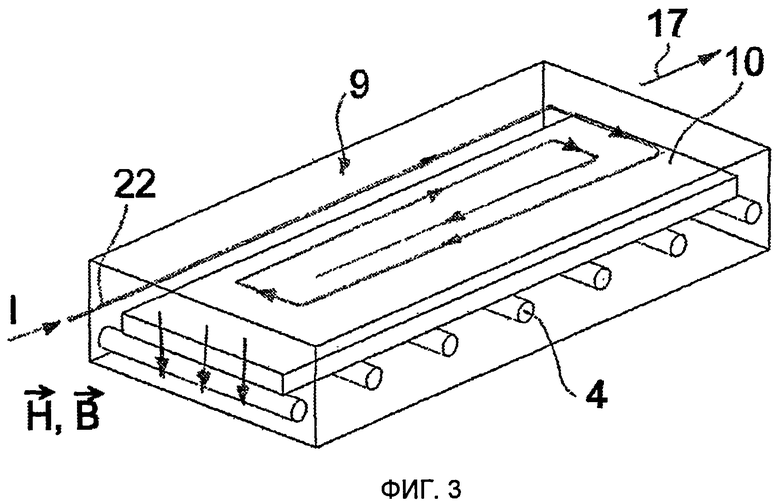

- фиг. 3: схематичный вид индукционной печи с индуктором с нагревом в поперечном поле;

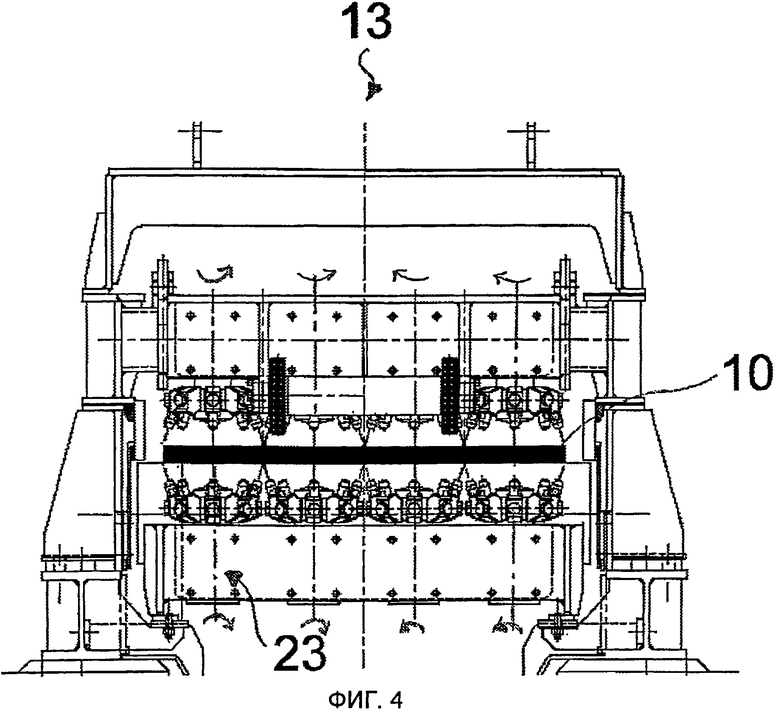

- фиг. 4: вертикальную проекцию ротационного устройства для удаления окалины.

На фиг. 1 изображена комбинированная разливочно-прокатная линия 1 для непрерывного получения горячекатаной полосы. Стальной расплав разливается в установке 2 непрерывной разливки, в результате чего образуется непрерывнолитая заготовка полуфабриката 3.

Разумеется, можно также осуществлять способ не непрерывно, например за счет расположения перед индукционной печью газоотапливаемой подогревательной печи, которая используется для подогрева слябов (не показана).

Полуфабрикат транспортируется в неразрезанном виде посредством рольганга 4 к черновому прокатному стану 5, где подвергается деформации в двух прокатных клетях. Затем прокатываемый материал 6 толщиной 9 мм проходит через индукционную печь 7, в которой он нагревается. В ней размещены пять индукторов, причем поз. 8 и 9 обозначены соответственно один индуктор с нагревом в продольном поле и один индуктор с нагревом в поперечном поле.

Строение индуктора 8 с нагревом в продольном поле изображено на фиг. 2. Через проводник 22 проходит изменяющийся по времени ток I, в результате чего в продольном направлении прокатываемого материала 10 возникают магнитное поле Н и магнитный поток В. Они обозначены стрелками. Магнитное поле создает в прокатываемом материале напряжение, в результате чего он нагревается образующимися вихревыми токами. Проводники 22 охватывают прокатываемый материал 10; для наглядности показаны только три обмотки, причем их число в действительности больше.

Строение индукционной печи с двумя индукторами 9 с нагревом в поперечном поле изображено на фиг. 3. Каждый индуктор расположен над и под прокатываемым материалом 10 параллельно его поверхности. Для наглядности показаны лишь несколько обмоток на верхней стороне прокатываемого материала. Через индуктор, состоящий из проводников 22, проходит изменяющийся по времени ток I, в результате чего, в основном, перпендикулярно поверхности прокатываемого материала 10 возникают магнитное поле Н и магнитный поток В. Они обозначены стрелками. Магнитное поле создает в прокатываемом материале напряжение, в результате чего он нагревается образующимися вихревыми токами.

Как показано на фиг. 1, толщина слоя окалины нагретого прокатываемого материала 10 определяется посредством устройства 11 для обнаружения слоя окалины. Информация о фактической толщине слоя окалины используется для настройки давления воды, подаваемой к вращающимся соплам ротационного устройства для удаления окалины. Настройка давления воды известна специалисту, поэтому перечисляются лишь некоторые возможности: например, можно регулировать частоту вращения и, тем самым, давление центробежного насоса высокого давления, или регулируется частота вращения вытеснительной машины, например поршневого насоса, причем часть потока воды направляется через диафрагму с постоянным или изменяющимся отверстием в циркуляционном контуре к резервуару. Далее прокатываемый материал 10 подвергается предварительному охлаждению посредством устройства 12 предварительного охлаждения под давлением, более низким по сравнению последующим удалением окалины в ротационном устройстве, что инициирует образование трещин в слое окалины. Затем с прокатываемого материала в ротационном устройстве удаляется окалина.

Подробности ротационного устройства 13 для удаления окалины изображены на фиг. 4. С прокатываемого материала 10 посредством восьми роторов 23 с вертикальной ось вращения удаляется окалина, причем на верхней и нижней сторонах прокатываемого материала 10 расположено по четыре ротора. Каждый ротор несет восемь полноструйных сопла, которые периодически, т.е. непостоянно, воздействуют на прокатываемый материал 10. В зависимости от возникающей толщины слоя окалины давление воды устанавливается 250-420 бар. Частота вращения роторов составляет 500 мин-1.

На фиг. 1 изображены другие подробности изобретения. После удаления окалины температурный профиль лишенного ее прокатываемого материала 10 определяется посредством устройства 15 для его измерения, причем под температурным профилем понимается температурная характеристика в направлении ширины прокатываемого материала. Для этого температуры поверхности лишенного окалины прокатываемого материала 14 шириной 1400 мм определяются на расстоянии 100 мм, в результате чего возникают, в общей сложности, 15 дискретных значений температуры. Этот температурный профиль 19 передается на регулирующее устройство 18, которое с учетом заданного температурного профиля 20 и нелинейного процесса регулирования определяет пять регулируемых величин 21. Они используются для управления индукторами 8, 9 индукционной печи 7, так что измеренный температурный профиль 19 совпадает с заданным температурным профилем 20.

Перечень ссылочных позиций

1 - комбинированная разливочно-прокатная линия

2 - установка непрерывной разливки

3 - полуфабрикат

4 - рольганг

5 - черновой прокатный стан

6 - прокатываемый материал

7 - индукционная печь

8 - индуктор с нагревом в продольном поле

9 - индуктор с нагревом в поперечном поле

10 - нагретый прокатываемый материал

11 - устройство для обнаружения толщины окалины

12 - устройство для предварительного охлаждения

13 - ротационное устройство для удаления окалины

14 - лишенный окалины прокатываемый материал

15 - устройство для измерения температурного профиля

16 - чистовой прокатный стан

17 - направление транспортировки

18 - регулирующее устройство

19 - фактический температурный профиль

20 - заданный температурный профиль

21 - регулируемая величина

22 - электрический проводник

23 - ротор

Изобретение относится к способу и устройству для подготовки подвергаемого горячей прокатке материала перед деформацией в прокатной клети или группе (16) прокатных клетей. Технический результат - повышение энергоэффективности и производительности удаления окалины. Согласно способу прокатываемый материал (6) нагревается в индукционной печи (7), а затем с прокатываемого материала (14) удаляется окалина, прежде чем он будет прокатан в прокатной клети или группе (16) прокатных клетей. Причем окалина с нагретого прокатываемого материала (10) удаляется, по меньшей мере, одной вращающейся водяной струей из ротационного устройства (13) для удаления окалины. Затем посредством температуроизмерительного устройства (15) регистрируется и подается к регулятору (18), по меньшей мере, одна температура лишенного окалины прокатываемого материала (14). Регулятор (18) с учетом закона регулирования и с учетом заданной температуры определяет, по меньшей мере, одну регулируемую величину (21) и подает ее к регулирующему органу. При этом, по меньшей мере, одним индуктором индукционной печи (7) управляют так, чтобы температура лишенного окалины прокатываемого материала (14) максимально соответствовала заданной температуре. 2 н. и 14 з.п. ф-лы, 4 ил.

1. Способ подготовки подвергаемого горячей прокатке материала перед деформацией, включающий этапы: нагрев прокатываемого материала в индукционной печи до заданной температуры, удаление окалины с нагретого прокатываемого материала, прокатку лишенного окалины прокатываемого материала в прокатной клети или группе прокатных клетей, отличающийся тем, что окалину удаляют с нагретого прокатываемого материала посредством, по меньшей мере, одной вращающейся водяной струи из ротора с соплами ротационного устройства для удаления окалины, по меньшей мере, соответственно одну температуру лишенного окалины прокатываемого материала регистрируют посредством температуроизмерительного устройства и подают к регулятору, посредством регулятора с учетом заданной температуры определяют, по меньшей мере, одну регулируемую величину и подают ее к регулирующему органу, при этом, по меньшей мере, одним индуктором индукционной печи управляют исходя из условия обеспечения максимального соответствия температуры лишенного окалины прокатываемого материала заданной температуре перед прокаткой.

2. Способ по п.1, отличающийся тем, что посредством температуроизмерительного устройства, выполненного с возможностью измерения температурного профиля, измеряют температурный профиль прокатываемого материала, посредством регулятора с учетом измеренного и заданного температурного профиля определяют регулируемые величины, которые подают к регулирующим органам, и управляют индукторами индукционной печи исходя из условия обеспечения максимального соответствия температурного профиля лишенного окалины прокатываемого материала заданному температурному профилю.

3. Способ по п.1 или 2, отличающийся тем, что прокатываемый материал нагревают в индукционной печи посредством, по меньшей мере, одного индуктора с нагревом в продольном или поперечном поле, причем индуктором управляют в зависимости от регулируемой величины с изменяемой мощностью и при необходимости изменяемой частотой.

4. Способ по п.3, отличающийся тем, что прокатываемый материал нагревают в индукционной печи при его толщине менее 6 мм предпочтительно за счет нагрева в поперечном поле, при толщине 6-12 мм - посредством соответственно, по меньшей мере, одного индуктора с нагревом в продольном и поперечном полях, а при толщине толщиной более 12 мм - предпочтительно за счет нагрева в продольном поле.

5. Способ по п.1, отличающийся тем, что воздействуют на прокатываемый материал водяной струей прерывисто.

6. Способ по п.1, отличающийся тем, что водяную струю создают посредством, по меньшей мере, одного ротора соответственно с одним, предпочтительно 4-12 вращающимися соплами, при этом воду к ротору подают под давлением 100-450 бар, предпочтительно 250-420 бар.

7. Способ по п.1, отличающийся тем, что толщину слоя окалины нагретого прокатываемого материала определяют посредством устройства для измерения толщины окалины, при этом в зависимости от толщины окалины управляют или регулируют либо давление подаваемой к ротору воды, либо частоту вращения ротора.

8. Способ по п.7, отличающийся тем, что слой окалины нагретого прокатываемого материала охлаждают водяными струями из устройства предварительного охлаждения.

9. Устройство для подготовки подвергаемого горячей прокатке материала перед деформацией, содержащее индукционную печь, устройство для удаления окалины и по меньшей мере одну прокатную клеть, отличающееся тем, что оно снабжено температуроизмерительным устройством для измерения температуры прокатываемого материала, регулирующим устройством для регулирования температуры прокатываемого материала, причем регулирующее устройство соединено с температуроизмерительным устройством и, по меньшей мере, одним индуктором индукционной печи, а устройство для удаления окалины выполнено в виде ротационного устройства с по меньшей мере одним ротором, по меньшей мере с одним вращающимся соплом, к которому подается вода.

10. Устройство по п.9, отличающееся тем, что температуроизмерительное устройство выполнено в виде устройства для измерения температурного профиля, причем последнее связано, по меньшей мере, с одним регулирующим устройством.

11. Устройство по п.9, отличающееся тем, что индукционная печь содержит индукторы с нагревом в продольном или поперечном поле, или по меньшей мере один индуктор с нагревом в продольном и поперечном полях.

12. Устройство по п.9, отличающееся тем, что, по меньшей мере, один ротор имеет вертикальную ось вращения и выполнен с возможностью извлечения в горизонтальном направлении из ротационного устройства для удаления окалины.

13. Устройство по п.9, отличающееся тем, что каждый ротор содержит прерыватель для образования прерывистой водяной струи.

14. Устройство по п.9, отличающееся тем, что каждый ротор содержит 4-12 вращающихся сопел.

15. Устройство по п.9, отличающееся тем, что за индукционной печью расположено устройство для измерения толщины окалины, которое связано с устройством для настройки давления для регулирования нагружающей ротор воды или с устройством для регулирования частоты вращения с целью регулирования частоты вращения ротора.

16. Устройство по любому из пп.9-15, отличающееся тем, что перед ротационным устройством для удаления окалины расположено устройство предварительного охлаждения.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

Авторы

Даты

2014-06-20—Публикация

2010-03-22—Подача