Данное изобретение в основном относится к трубопроводу, используемому в парогенераторном оборудовании и, в частности, к способу изготовления бойлерных труб с внутренними ребрами. Ребристость обеспечивает срыв потока внутри трубы для предотвращения застоя пузырьков пара, которые образуются во время пузырькового кипения, т.е. при условии, когда застойные пузырьки пара создают изолирующий слой, препятствующий подводу тепла через стенку трубы к протекающей внутри нее воде.

Главной рабочей частью любой традиционной парогенераторной системы является бойлер. Выработку пара, как правило, осуществляют пропуском воды по множеству труб, за счет чего вода нагревается достаточно для изменения ее состояния, т.е. для перехода из воды в пар.

При протекании по трубе вода, находящаяся в непосредственной близости к внутренней стенке трубы, нагревается за счет тепла, передаваемого через стенку трубы. Этот наружный слой воды превращается в пар. Во время этого процесса превращения в пар, первым изменением, которому подвергается наружный слой воды, является образование пузырьков пара. Пузырьки пара действуют как изолирующий слой. Пока пузырьки пара не перемешаны в трубе с водой, они будут оставаться непосредственно у стенки трубы и выполнять функцию изолирующего слоя или пленки, создавая, тем самым, локальные горячие точки, образующиеся вдоль стенки трубы. Эти горячие точки, в свою очередь, могут вызывать перегрев трубы и, в конечном счете, привести к ее повреждению. Кроме того, пока пузырьки воздуха не перемешаны с водой в силу их изолирующей способности, будут также предотвращать дальнейшее нагревание основной воды, быстро протекающей по центру трубы.

Таким образом, для достижения быстрой и эффективной передачи воде тепла через стенку трубы необходимо какое-то средство для разрушения ламинарного потока по трубе и осуществления перемешивания наружного слоя воды и, тем самым, также пузырьков пара, удерживаемых им, с основной водой, протекающей по центральной части трубы. Одно из таких известных средств, которое применялось, включает в себя использование ребристости (фаски или канавки) на внутренних поверхностях бойлерных труб.

В качестве известного уровня техники, относящегося к способам изготовления бойлерных труб с ребристыми поверхностями внутренних стенок, можно указать US 3, 088, 494; 3, 213, 525; 3, 272, 961 и 3, 292, 408. В US 3, 088, 494, выданном P.H.Koch и др., предложена парогенераторная труба, внутренняя стенка которой выполнена со спиральными узкими фасками и канавками, имеющими определенные размер и расположение. В US 3, 213, 525, выданном W.M.Creighton и др., раскрыт способ выполнения внутреннего ребра внутри трубы, с целью создания требуемой ребристости, путем удаления материала из внутренней стенки трубы с помощью операции резания. Еще один пример этих известных технологий можно найти в US 3, 272, 961, выданном L.A.Maier, Jr. и др., в котором раскрыты способ и устройство для изготовления ребристых парогенераторных труб, и в соответствии с которым ребро устанавливают на внутренней поверхности трубы с помощью сварки. В US 3, 289, 451, выданном P.H.Koch и др., предложены способ и устройство для выполнения внутренней спиральной ребристости в трубе, причем внутренняя ребристость выполнена операцией холодного волочения. Наконец, в US 3, 292, 408, выданном J.R.Hill, предложен способ изготовления ребристых изнутри труб, в котором труба снабжена асимметричной спиральной канавкой для облегчения удаления из трубы рабочего инструмента.

Несмотря на существование этих известных технологий, требуется новый и усовершенствованный способ обеспечения бойлерных труб с ребристой внутренней поверхностью. Известные способы, применявшиеся для этой цели, имеют значительные недостатки и могут быть сравнительно затратными в применении.

Первым недостатком применения этих известных способов и устройств является трудность эффективного удаления формирующего элемента из трубы по завершении процесса деформирования металла. Как правило, в трубу вводят элемент, имеющий заданную внешнюю конфигурацию, например, спиральную форму, и затем уменьшают трубу в диаметре так, чтобы спиральная форма элемента была оттиснута на внутренней стенке трубы. Чтобы удалить этот элемент из трубы, необходимо, поскольку внутренняя поверхность трубы была деформирована, по существу, до точного дополнения внешней поверхности элемента, практически вывинтить элемент из трубы. Уровень сложности в эффективности удаления элемента из трубы зависит от длины участка элемента, введенного в трубу и от протяженности поверхности, на которой форма, выполненная на внутренней поверхности трубы, точно дополняет форму, выполненную на внешней поверхности указанного выше элемента.

В существующих способах изготовления бойлерных труб с одним направляющим ребром (ОНР) и с множеством направляющих ребер (МНР) часто требуется процесс или механической, или металлургической деформации, в котором гладкую трубу протягивают по вращающемуся желобчатому сердечнику. Во время этого процесса гладкую внутреннюю поверхность трубы пластически деформируют и вынуждают постепенно адаптироваться к желобчатой форме сердечника, создавая, тем самым, спиральные направляющие ребра по длине трубы. Этот деформационный процесс не только трудоемкий и дорогой, но также, по существу, ограничивающий возможность точного изготовления форм поперечного сечения ребра с заданной геометрической формой и требуемой точностью размеров. Традиционные металлургические процессы ограничены в своих возможностях изготовления ребер с оптимальными направляющими углами от 40° и более.

Далее, производство труб ОНР и МНР из высокопрочных, выдерживающих высокую температуру и устойчивых к деформациям материалов (например, сплав 800 Н) очень затруднительно при применении традиционных способов обработки деформацией.

Существо изобретения

Первым объектом данного изобретения является создание нового и усовершенствованного способа изготовления бойлерных труб, в котором последние снабжены средством, обеспечивающим создание заданного срыва потока внутри трубы.

Другим объектом данного изобретения является способ изготовления бойлерных труб, в котором последние снабжены ребристыми внутренними поверхностями.

Другим объектом данного изобретения является способ изготовления ребристых бойлерных труб, в котором требуемую ребристую структуру на внутренней поверхности трубы создают съемным проволокообразным элементом, навиваемым по периферии шпинделя.

Еще одним объектом данного изобретения является способ изготовления бойлерной трубы, в котором шпиндель может быть удален из бойлерной трубы, при этом проволокообразный элемент остается закрепленным к внутренней стенке.

Еще одним объектом данного изобретения является способ изготовления ребристой бойлерной трубы, который преимущественно отличается тем, что он сравнительно недорог и относительно прост в применении, и предельно гибок, что касается выбора различных форм ребристости, т.е. спиральной, круглой и т.д., которые могут быть выполнены внутри бойлерных труб.

Соответственно, способ по данному изобретению включает в себя изготовление труб, имеющих гладкую внутреннюю поверхность, и отдельное изготовление проволокообразных ребристых элементов, обычно выполняемых из плоской некруглой металлической проволоки. Как правило, проволокообразные элементы имеют трапецеидальное сечение, но могут быть также прямоугольными, квадратными или какой-либо другой желаемой геометрической формы, включая круглую. Затем ребра вводят и размещают внутри гладкой трубы и с помощью пайки соединяют с внутренней поверхностью трубы для постоянного закрепления положения и ориентации ребер с применением антикоррозионного металла с содержащим никель наполнителем.

Трубы ОНР и МНР и проволокообразные элементы могут быть изготовлены из множества различных металлических материалов, включающих в себя углеродистую, нержавеющую стали и сплавы на основе никеля.

Разные признаки новизны, которые присущи изобретению, подробно указаны в прилагаемой формуле изобретения, составляющей часть данного описания. Для лучшего понимания изобретения, его достоинств и специфических преимуществ, получаемых при его применениях, приведена ссылка на соответствующие чертежи и описание, в которых представлены предпочтительные варианты осуществления изобретения.

Краткое описание чертежей

На чертежах:

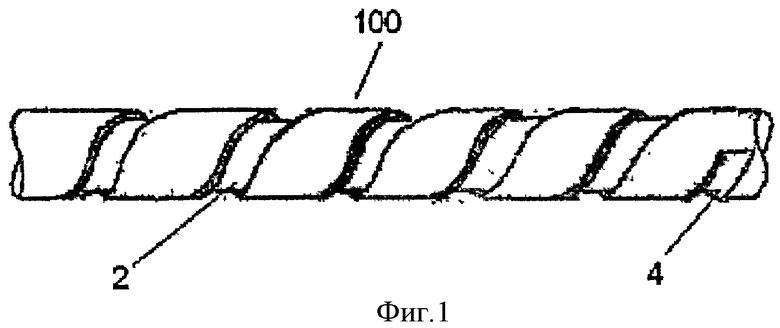

фиг.1 - вид сбоку варианта осуществления шпинделя, с оптимальным спиральным каналом;

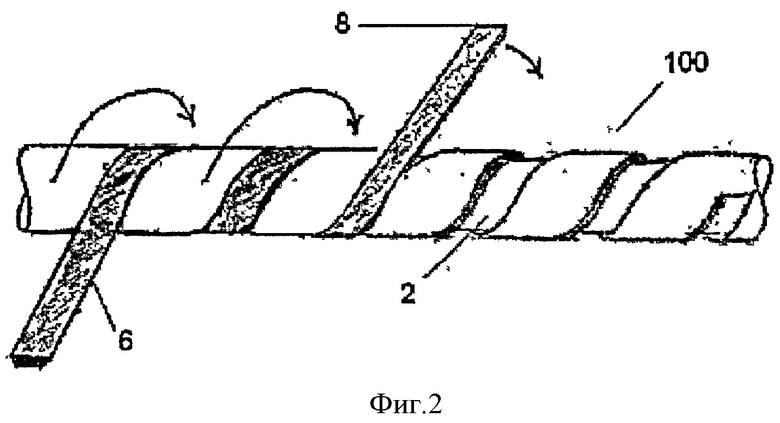

фиг.2 - вид сбоку этапа навивки проволокообразного элемента в спиральный канал шпинделя;

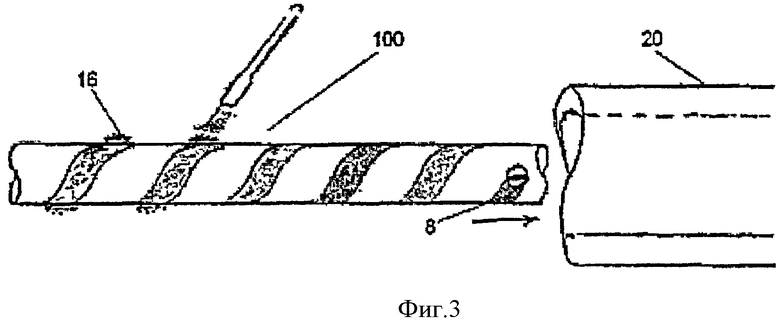

фиг.3 - вид сбоку процесса нанесения материала с металлическим наполнителем на внешнюю поверхность проволокообразного элемента и введения шпинделя в бойлерную трубу;

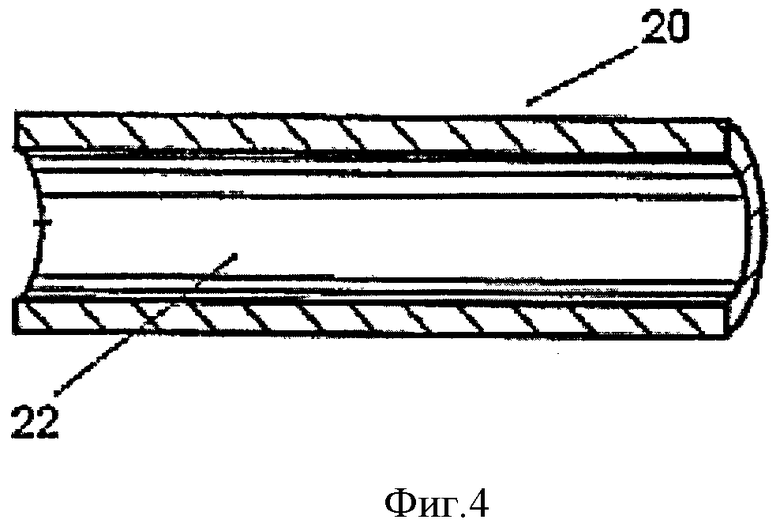

фиг.4 - вид сбоку в разрезе гладкой внутренней поверхности участка бойлерной трубы; и

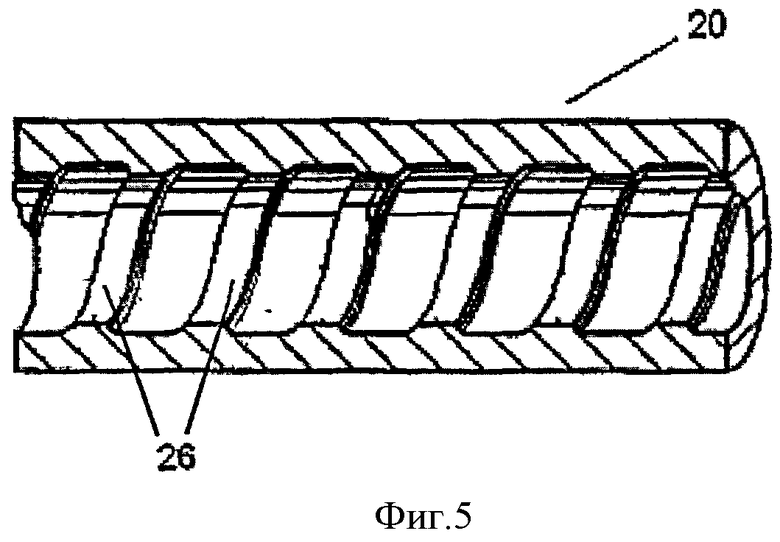

фиг.5 - вид сбоку в разрезе спиральной ребристости на участке бойлерной трубы, которая была выполнена по способу в соответствии с изобретением.

Осуществление изобретения

Обратимся к чертежам, на которых номера позиций обозначают одни и те же или функционально подобные элементы на нескольких чертежах, и, в частности, к фиг.5, где изображена бойлерная труба, обозначаемая в целом позицией 20, которая в соответствии с настоящим изобретением снабжена средством, осуществляющим создание срыва потока, проходящего по бойлерной трубе 20. Точнее, бойлерную трубу 20 снабжают ребристостью 26, спиральной и обеспечивающей внутри трубы 20 турбулентность, которая, в свою очередь, обеспечивает разрушение ламинарного течения воды или пара, которое проходит по трубе 20. Это способствует более эффективной передаче тепла во время парогенерации и предотвращает перегрев трубы 20, в частности, защищает от застоя пузырьков пара, образовавшихся во время пузырькового кипения.

В соответствии с изобретением разработан способ, в котором шпиндель 100, участок которого изображен на фиг.1, используют для изготовления спиральной ребристой бойлерной трубы 20. Шпиндель 100 предпочтительно снабжен спиралевидным каналом 2, выполненным на внешней поверхности шпинделя 100 и имеющим ширину и глубину, достаточные для размещения проволокообразного материала ребра (не показано), который будет использован для выполнения ребер на внутренней поверхности трубы. Каналы 2 спирально ориентированы с углом наклона и конфигурацией, соответствующей заданному ОНР или МНР углу наклона ребра.

Шпиндель 100 соответственно выполнен с размерами, обеспечивающими возможность его размещения внутри бойлерной трубы 20. Точнее, шпиндель 100 может быть выполнен из любого соответствующего типа металлического, керамического, естественного или полимерного материала практически цилиндрической формы, и который можно использовать в качестве шпинделя. Альтернативно могут быть использованы шпиндели без каналов 2.

Как показано на фиг.2, в каналы 2 шпинделя 100 навивают упругий проволокообразный элемент 6. Проволокообразный элемент 6 может принимать форму проволочной спирали или спиральной плоской полоски, как показано на фиг.2, или любого другого типа проволокообразного элемента, функционально эквивалентного проволочной спирали и спиральной плоской полоске. Проволокообразный элемент может иметь квадратное, прямоугольное трапецеидальное или другое заданное сечение и может быть выполнен из металла, включая, но, не ограничивая, углеродистую сталь, низколегированную сталь, нержавеющую сталь и сплавы на основе никеля.

Затем концы 8 проволокообразного элемента 6 временно закрепляют к концам 4 шпинделя 100, с целью удержания навивки упруго натянутого элемента 6 внутри спирального канала 2 или на гладкой поверхности шпинделя 100, при отсутствии такого канала.

Следующим этапом, при навитом в канал 2 проволокообразном элементе 6, как показано на фиг.3, является нанесение паяльной металлической пасты 16 с наполнителем на наружную поверхность проволокообразного элемента 6. Предпочтительно, паяльной металлической пастой 16 с наполнителем является паяльная металлическая паста BNi-2 с содержащим никель наполнителем, однако, можно использовать любую паяльную металлическую пасту с наполнителем. Паяльную металлическую пасту 16 с наполнителем, как правило, наносят на проволокообразный элемент 6 щеткой или иным известным способом нанесения такого материала на поверхности. Альтернативно, паяльная металлическая паста с наполнителем или фольга могут быть нанесены по внутреннему диаметру 22 бойлерной трубы 20, или и на проволокообразный элемент 6 и на внутреннюю поверхность 22 бойлерной трубы 20.

По фиг.3 следующим этапом способа по данному изобретению должно быть введение шпинделя 100, с навитым на него проволокообразным элементом 6, в бойлерную трубу 20 (показанную на фиг.4). Концы 8 проволокообразного элемента освобождают, позволяя упругим спиральным виткам расшириться, адаптируясь к гладкой внутренней поверхности 22 трубы 20, контактируя с ней, тем самым располагая спиральные ребра для соединения. Паяльная металлическая паста 16 с наполнителем служит в качестве смазки для облегчения раскручивания проволокообразного элемента 6 и адаптированного его расположения по внутренней поверхности 22.

Как только проволокообразный элемент 6 адаптируется к внутренней стенке 22 трубы, следующим этапом, который выполняют по данному изобретению, является удаление шпинделя 100 изнутри бойлерной трубы 20.

После удаления шпинделя 100 припаивают проволокообразный элемент 6 для постоянного закрепления его положения и ориентации внутри трубы 20. Припаивание проволокообразного элемента 6 к внутренней поверхности 22 трубы 20 может быть выполнено нагреванием трубы 20 до температуры плавления металла паяльной пасты 16 в электрической или газовой печи для отжига полос на сетчатом ленточном конвейере, электрической или газовой печи с рольганговым подом, электрической или газовой камерной печи, печи с индукционным нагревом или любым другим средством подачи тепла к обрабатываемой детали.

Есть несколько твердых припоев, которые можно использовать для соединения проволокообразного элемента с внутренней поверхностью трубы. Однако общепризнано, что различные элементы сплава в твердом припое BNi-2 (где Ni=82.6%, Cr=7%, Fe=3%, Si=4.5%, В=2.9%) вместе снижают точку плавления сплава до 1000°С (тогда как чистый никель, для сравнения, плавится при 1400°С). Если время воздействия температуры припаивания с этим присадочным материалом увеличить примерно до 1 часа, то основная часть бора диффундирует из паяного шва в базовый металл трубы и в проволочные ребра. Это приведет к образованию паяного шва Ni-Cr-Si-Fe высокой прочности, повышенной коррозионной стойкостью и, благодаря диффузии бора, к более высокой точке плавления (как правило, около 1260°С), чем при исходном твердом припое. Соответственно, BNi-2 особенно эффективен для соединения проволочных ребер с внутренней поверхностью труб, предназначенных для работы при повышенных температурах.

После охлаждения трубы 20, по способу данного изобретения получается бойлерная труба 20 с выполненной на ее внутренней поверхности 22 спиральной ребристой структурой 26. На фиг.5 представлен для иллюстрации чертеж такой бойлерной трубы 20, содержащей спиральную ребристую структуру 26. Отметим, что способ по данному изобретению не ограничивается спиральной ребристой структурой, но позволяет выполнять различные ребристые структуры на внутренней поверхности бойлерной трубы.

По стоимости изготовление бойлерных труб ОНР и МНР по новому способу, описанному выше, конкурентоспособно с традиционным их изготовлением с применением технологических процессов деформирования металла. Применение данного промышленного способа обеспечивает большую гибкость в конструировании ОНР и МНР, поскольку такие параметры, как формы сечения и направляющие углы не сдерживаются ограничениями в изготовлении сложных ребер с помощью процесса деформирования металла. Эта большая гибкость делает возможным разработку уникальных конструкций бойлерных труб ОНР и МНР, например, сложных сечений, которые невыполнимы при современных средствах деформирования, что улучшит технические характеристики при снижении стоимости изготовления. К тому же производство труб ОНР и МНР из высокопрочных, выдерживающих высокую температуру и устойчивых к деформациям материалов (например, сплав 800Н) очень затруднительно при применении традиционных способов обработки деформацией.

Несмотря на то что для иллюстрации применения принципов изобретения был представлен и подробно описан конкретный вариант осуществления, ясно, что изобретение может быть реализовано иначе, не отступая от этих принципов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ МАТЕРИАЛА ДЛЯ ПАЙКИ НА МЕТАЛЛИЧЕСКУЮ СОТОВИДНУЮ МАТРИЦУ, МЕТАЛЛИЧЕСКАЯ СОТОВИДНАЯ МАТРИЦА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2581291C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ ТРУБЫ С KLM-РЕБРАМИ | 2012 |

|

RU2574146C2 |

| СОЕДИНИТЕЛЬ С ВЫСОКОЙ ПЛОТНОСТЬЮ РАЗМЕЩЕНИЯ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2208279C2 |

| СПОСОБ СОЕДИНЕНИЯ СТАЛЬНЫХ ТРУБ С АЛЮМИНИЕВЫМИ РЕБРАМИ | 2001 |

|

RU2228241C1 |

| КЕРАМИЧЕСКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2154361C1 |

| ЭЛЕКТРОННАЯ КАРТОЧКА С ВНЕШНИМ РАЗЪЕМОМ | 2011 |

|

RU2575988C2 |

| Электронные RFID-метки и способ производства | 2019 |

|

RU2809602C2 |

| ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2121101C1 |

| Установка для изготовления спиралеобразных изделий из пластмасс | 1979 |

|

SU1016187A1 |

| ПАЯЛЬНАЯ ПАСТА ДЛЯ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СОЕДИНЕНИЯ | 1993 |

|

RU2056989C1 |

Изобретение относится к области теплотехники и может быть использовано при изготовлении бойлерных труб. Способ изготовления бойлерных труб с различной ребристой внутренней поверхностью заключается в том, что рассчитанный по размерам шпиндель с каналом, имеющим заданную форму внешней поверхности, выполняют с навивкой в канал проволокообразного элемента, формирующего на нем обратное изображение заданной структуры ребристости трубы. На внешнюю поверхность проволокообразного элемента наносят паяльную металлическую пасту и шпиндель вводят в трубу. Проволокообразный элемент, для обеспечения его адаптации к внутренней поверхности трубы, освобождают от шпинделя и нагревают трубу до температуры плавления паяльной металлической пасты для соединения проволокообразного элемента с внутренней поверхностью трубы, и затем трубу охлаждают. Технический результат - упрощение формирования, введения и закрепления ребер внутри трубы. 3 н. и 7 з.п. ф-лы, 5 ил.

1. Способ выполнения спиральной ребристости на внутренней стенке трубчатого элемента, включающий этапы, на которых:

- используют шпиндель с диаметром, меньшим внутреннего диаметра трубчатого элемента, при этом шпиндель имеет спиралевидный канал, выполненный на внешней поверхности шпинделя,

- навивают с натяжением проволокообразный элемент спирально по длине шпинделя, при этом проволокообразный элемент имеет трапецеидальное сечение,

- наносят на внешнюю поверхность проволокообразного элемента паяльную пасту BNi-2 с содержащим никель наполнителем,

- вводят внутрь трубчатого элемента шпиндель с навитым на него проволокообразным элементом,

- освобождают навитый с натяжением проволокообразный элемент от натяжения,

- извлекают шпиндель из трубчатого элемента, оставляя проволокообразный элемент в трубчатом элементе так, что проволокообразный элемент адаптируется к внутренней поверхности трубчатого элемента, и

- нагревают трубчатый элемент до температуры, по меньшей мере, равной температуре плавления содержащего никель наполнителя паяльной пасты BNi-2, расплавляя ее тем самым для припаивания проволокообразного элемента к внутренней поверхности трубчатого элемента.

2. Способ по п.1, отличающийся тем, что включает этап временного закрепления на шпинделе конца проволокообразного элемента для предотвращения его сползания со шпинделя.

3. Способ выполнения спиральной ребристости на внутренней стенке трубчатого элемента, включающий этапы, на которых

- используют шпиндель с диаметром, меньшим внутреннего диаметра трубчатого элемента, причем шпиндель по всей длине имеет спиральный канал,

- навивают в спиральный канал шпинделя проволокообразный элемент,

- временно закрепляют на шпинделе конец проволокообразного элемента для предотвращения его сползания со шпинделя,

- наносят на внешнюю поверхность проволокообразного элемента паяльную пасту BNi-2, содержащую никель,

- вводят внутрь трубчатого элемента шпиндель с навитым на него проволокообразным элементом,

- освобождают навитый с натяжением проволокообразный элемент от натяжения,

- извлекают из трубчатого элемента шпиндель, освобождая его от проволокообразного элемента, остающегося в трубчатом элементе, и

- нагревают трубчатый элемент до температуры, по меньшей мере, равной температуре плавления содержащего никель наполнителя паяльной пасты BNi-2, тем самым, расплавляя его для припаивания проволокообразного элемента к внутренней поверхности трубчатого элемента.

4. Способ выполнения спиральной ребристости на внутренней стенке трубчатого элемента, включающий этапы, в которых

- используют шпиндель с диаметром, меньшим внутреннего диаметра трубчатого элемента,

- навивают с натяжением проволокообразный элемент спирально по длине шпинделя,

- наносят на внутреннюю поверхность трубчатого элемента твердый металлический припой,

- вводят внутрь трубчатого элемента шпиндель с навитым на него проволокообразным элементом,

- освобождают навитый с натяжением проволокообразный элемент от натяжения,

- извлекают из трубчатого элемента шпиндель, освобождая его от проволокообразного элемента, остающегося в трубчатом элементе, и

- нагревают трубчатый элемент, расплавляя металлический припой для припаивания проволокообразного элемента к внутренней поверхности трубчатого элемента.

5. Способ по п.4, отличающийся тем, что шпиндель содержит спиралевидный канал.

6. Способ по п.4, отличающийся тем, что металлическим материалом является паяльная паста BNi-2 с содержащим никель наполнителем.

7. Способ по п.4, отличающийся тем, что включает этап временного закрепления на шпинделе конца проволокообразного элемента для предотвращения его сползания со шпинделя.

8. Способ по п.4, отличающийся тем, что проволокообразный элемент имеет круглое сечение.

9. Способ по п.4, отличающийся тем, что проволокообразный элемент имеет прямоугольное сечение.

10. Способ по п.4, отличающийся тем, что проволокообразный элемент имеет трапецеидальное сечение.

| JPS 6115089 A(MITSUBISHI METAL CORP) 23.01.1986 | |||

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ УПРУГОСТИ ПРУЖИН | 2004 |

|

RU2280549C2 |

| WO 2005002780 A1 (ISHIKAWA JIMA HARIMA HEAVY IND) 13.01.2005 | |||

| ЗУБЧАТОЕ КОЛЕСО | 2016 |

|

RU2632381C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 1996 |

|

RU2149225C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБЫ С ВНУТРЕННИМ ОРЕБРЕНИЕМ | 0 |

|

SU297450A1 |

Авторы

Даты

2014-07-10—Публикация

2009-06-05—Подача