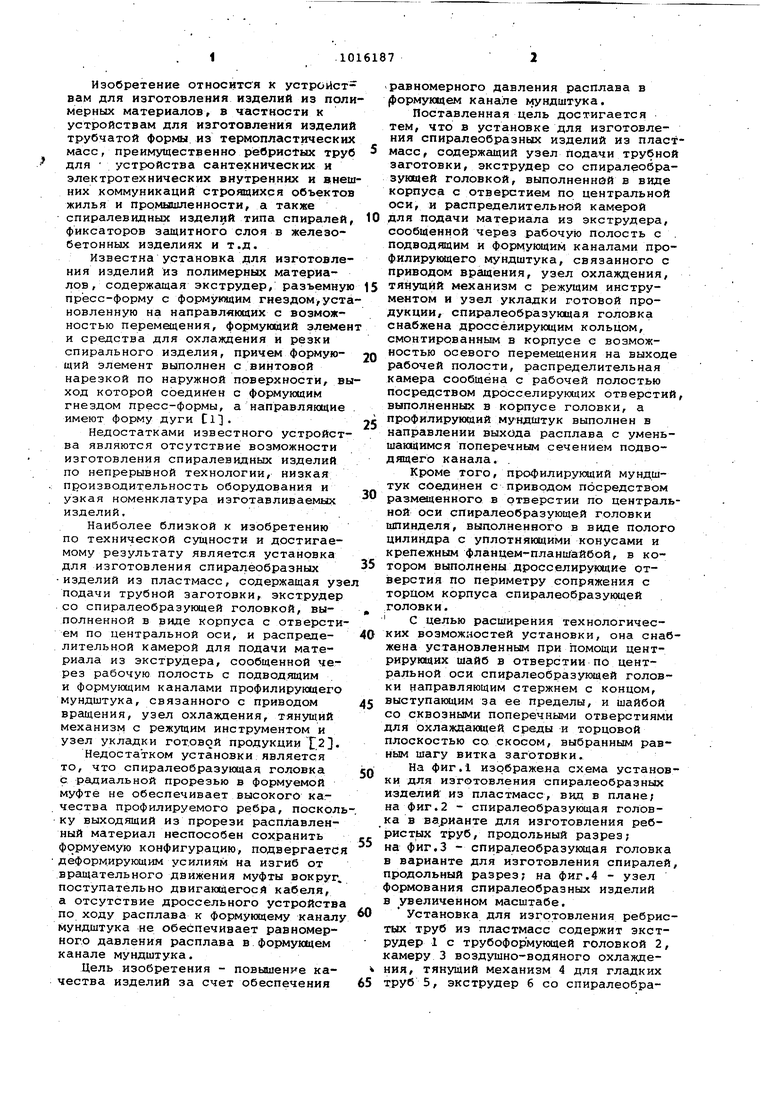

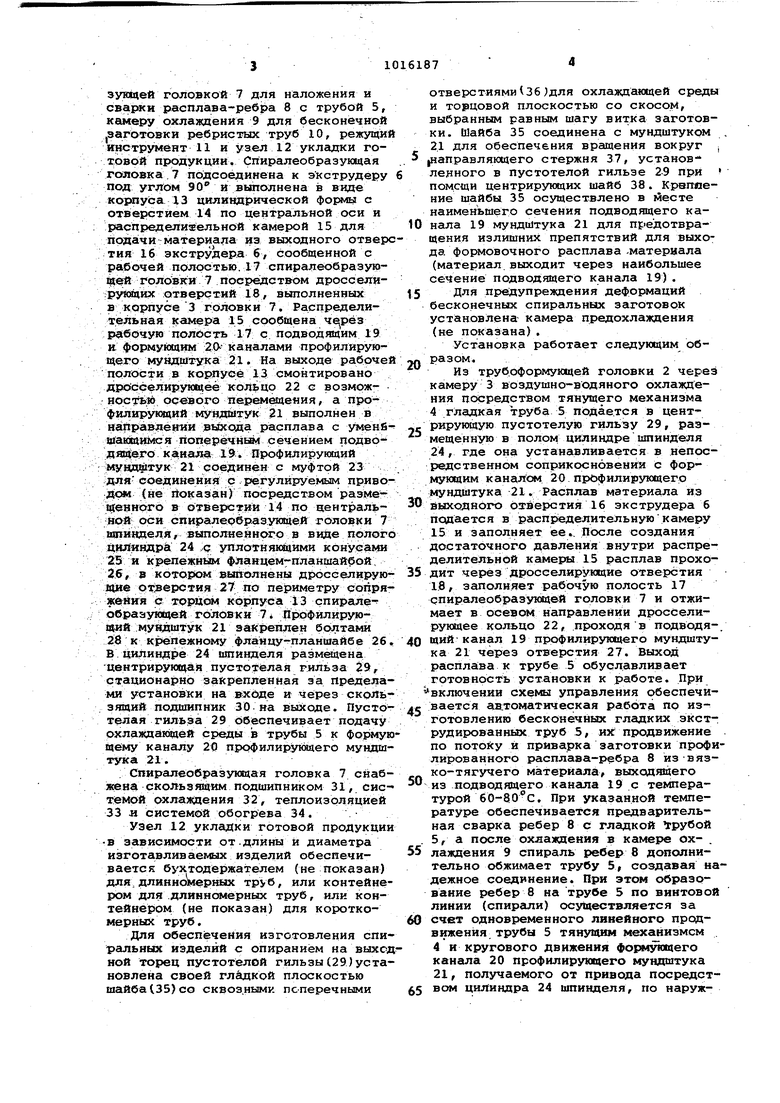

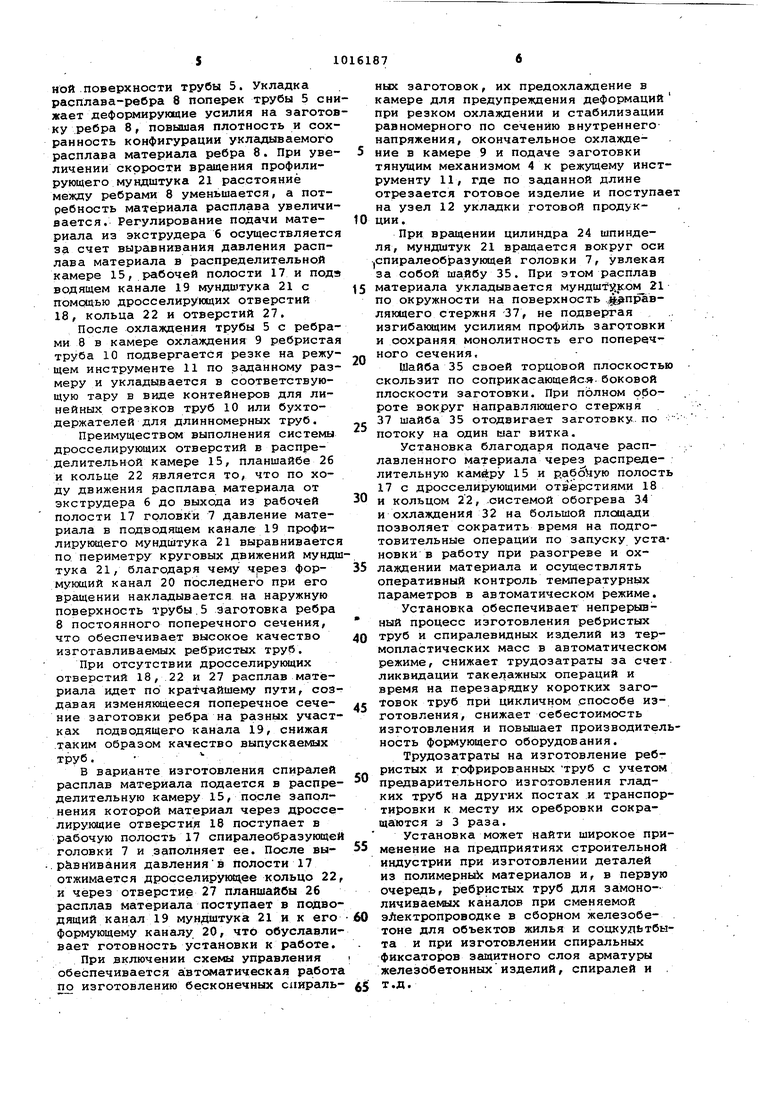

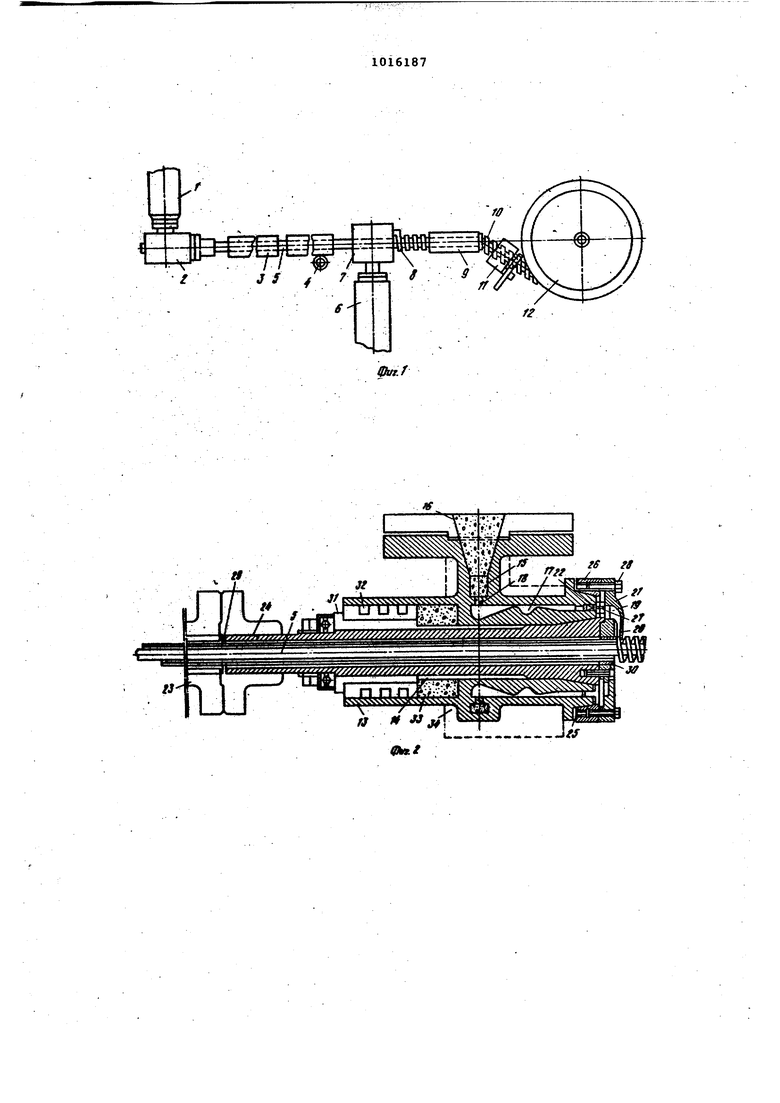

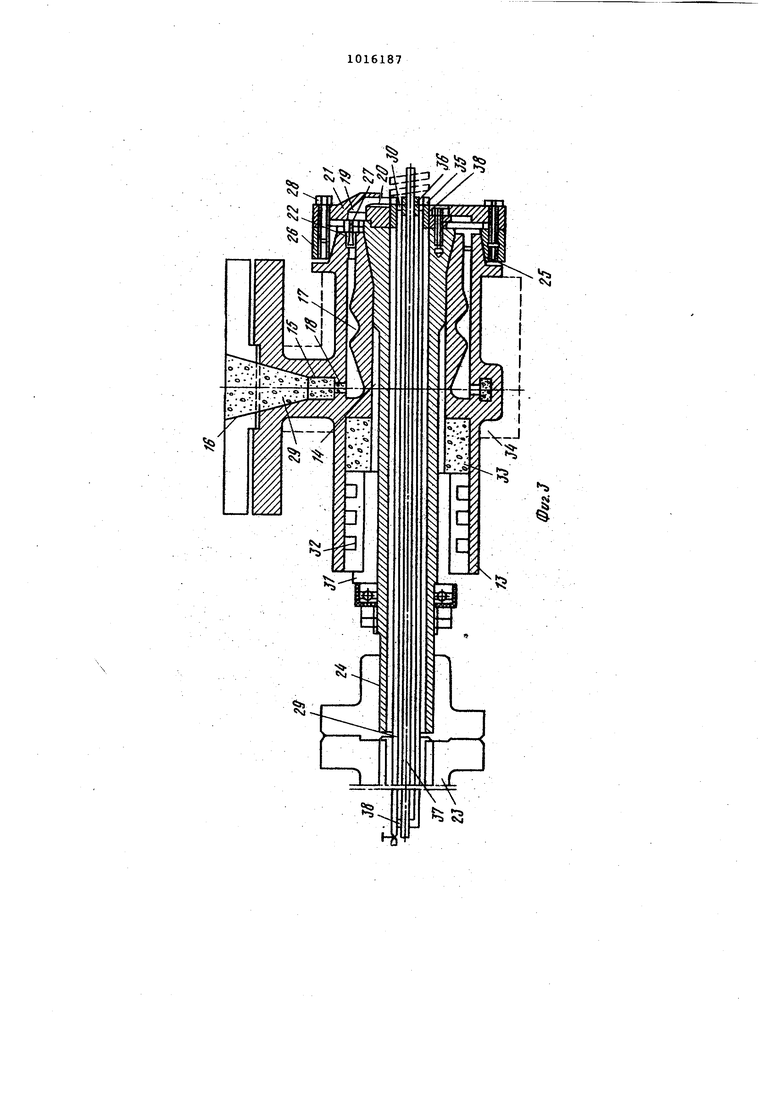

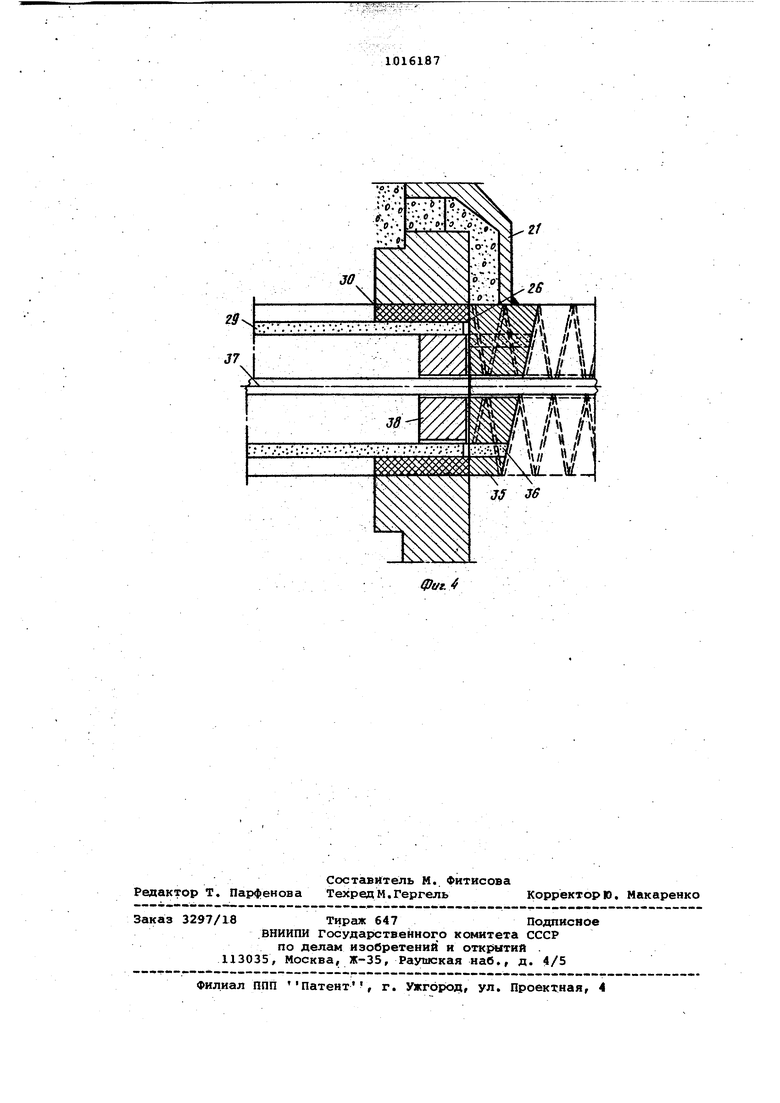

Изобретение относится к устройст вам для изготовления изделий из пол мерных материалов, в частности к устройствам для изготовления издели трубчатой формы из термопластически масс, преимущественно ребристых тру для устройства сантехнических и электротехнических внутренних и вне них коммуникаций строящихся объекто жилья и промышленности, а также спиралевидных изделий типа спиралей фиксаторов защитного слоя в железобетонных изделиях и т.д. Известна установка для изготовле ния изделий из полимерных материалов, содержащая экструдер,: разъемну пресс-форму с формующим гнездом,уст новленную на направляющих с возможностью перемещения, формующий элеме и средства для охлаждения и резки спирального изделия, причем формующий элемент выполнен с винтовой нарезкой по наружной поверхности, в ход которой соединен с формующим гнездом пресс-формы, а направляющие имеют форму дуги Cll Недостатками известного устройст ва являются отсутствие возможности изготовления спиралевидных изделий по непрерывной технологии, низкая . производительность оборудования и узкая номенклатура изготавливаемых изделий.. Наиболее близкой к изобретению по технической сущности и достигаемому результату являетс.я установка для изготовления спиралеобразных изделий из пластмасс, содержащая уз подачи трубной заготовки, экструдер со спиралеобразующей головкой, выполненной в виде корпуса с отверсти ем по центральной оси, и распределительной камерой для подачи материала из экструдера, сообщенной через рабочую полость с подвод;ящим и формующим каналами профилирующего мундштука, связанного с приводом вращения, узел охлаждения, тянущий механизм с режущим инструментом и узел укладки готовой продукции Т.З. Недостатком установки является то, что спиралеобразующая головка с радиальной прорезью в формуемой муфте не обеспечивает высокого качества профилируемого ребра, поскол ку выходящий из прорези расплавленный материал неспособен сохранить формуемую конфигурацию, подвергаетс деформирующим усилиям на изгиб от вращательного движения муфты вокруг, поступательно двигающегося кабеля, а отсутствие дроссельного устройств по ходу расплава к Формующему кангш мундштука не обеспечивает равномерного давления расплава в формующем канале мундштука. Цель изобретения - повышение качества изделий за счет обеспечения равномерного давления расплава в fI opмyюlцeм канале мундштука. Поставленная цель достигается тем, что в установке для изготовления спиралеобразных изделий из пластмасс, содержащий узел Подачи трубной заготовки, экструдер со спиралеобразующей головкой, выполненнсэй в виде корпуса с отверстием по центральной оси, и распределительной камерой для подачи материала из экструдера, сообщенной через рабочую полость с , подводящим и формующим каналами профилирующего мундштука, связанного с приводом вращения, узел охлаждения, тянущий механизм с режущим инструментом и узел укладки готовой продукции, спиралеобразукщая головка снабжена дросселирующим кольцом, смонтированным в корпусе с возможностью осевого перемещения на выходе рабочей полости, распределительная камера сообщена с рабочей полостью посредством дросселирующих отверстий, выполненных в корпусе головки, а профилирующий мундштук выполнен в направлении выхода расплава с уменьшающимся поперечным сечением подводящего канала. . . Кроме того, профилируквдий мундштук соединен с приводом посредством размоценного в отверстии по центральной оси спиралеобразующей головки шпинделя, выполненного в виде полого цилиндра с уплотняющими конусами и крепежным фланцем-планшайбой, в котором выполнены дросселирующие от1Верстия по периметру сопряжения с торцом корпуса спиралеобразующей головки. С целью расширения технологических возможностей установки, она снабжена установленным при помощи центрирующих шайб в отверстии по центральной оси спиралеобразующей головки направляющим стержнем с концом, выступакадим за ее пределы, и шайбой со сквозными поперечными отверстиями для охлаждающей среды и торцовой плоскостью со скосом, выбранным равным шагу витка заготоаки. На фиг.1 изображена схема установки для изготовления спиралеобразных изделий из пластмасс, вид в плане; на фиг.2 - спиралеобразующая головка в варианте для изготовления ребристых труб, продольный разрез; на фиг.З - спиралеобразующая головка в варианте для изготовления спиралей, продольный разрез; на фиг.4 - узел формования спиралеобразных изделий в увеличенном масштабе. Установка для изготовления ребристых труб из пластмасс содержит зкструдер 1 с трубоформующей головкой 2, камеру 3 воздушно-водяного охлаждения, тянущий механизм 4 для гладких труб 5, экструдер 6 со спиралеобраэунадей головкой 7 для наложения и сварки расплава-ребЬа 8с трубой 5, камеру охлаждения 9 для бесконечной .заготовки ребристых труб 10, режущий инструмент 11 и узел 12 укладки готовой продукции. Сггиралеобразукядая головка.7 подсоединена к экструдеру под углом 90 и вьтолнена в виде корпуса 13 циливдрической формы с отверстием 14 по центральной оси и распределительной камерой 15 для подачи материала из выходного отверстия 16 экструдера 6, сообщенной с рабочей полостью.17 спиралеобразуюйей головки 7 посредством дросселируквдих отверстий 18, вьтолненных в корпусов 3 головки 7, Распределительная камера 15 сообщена рабочую полететь 17 с подводящим 19 к формуквдим 20 каналами профилирующего мундштука; 21. На выходе рабочей полости в корпусе 13 смонтировано дросфелирукхцеё кольцо 22 с возможное дгь; осевого перемещения, а профилирующий мундштук 21 выполнен в HaripiaB eiraH выхода расплава с уменйогающийся попереЧнввд сечением подвоflfltfiero канала 19. Профилирующий му«д1 1тук 21 соединен с муфтой 23 для- соединения с ре гулйруемым приводсяи (не йоказан) посредством разМе|(евног6 в отверст ии 14 по центрально;й оси спиралербразующей головки 7 шпинделя, вьтолненногр в ввде полого цилиндра 24 .с уплотнякадими конунгами 25 и крепежн флаицем-планшайбой 26, в котором выполнены дросселвсруюадие от;верстия 27 по периметру еопряжёйия с торцом корпуса 13 спиралеобразующей головки 7i Профилирующий му вдтук 21 закреплен болтами 28 к крепежному флаицу-планшайбе 26, В цилиндра 24 шпинделя размещена центрирующая пустотелая гильза 29г, стационарно закрепленная за пределами ycт нoвки на и через скользящий подшипник 30 на выводе. Пустотелая гильза 29 обеспечивает подачу охлаждающей среды is трубы 5 к формующему каналу 20 профилирующего мундштука 21.

: Спиралеобразующая головка 7 снабжен4 скользящим подшипником 31, системой охлаждения 32, теплоизоляцией 33 я системой обогрева 34.

Узел 12 укладки готовой продукции в зависимости от.длины и диаметра изготавливаемых изделий обеспечивается бухтодержателем (не показан) для; длинномерных труб, или контейнером для длинномерных труб, или контeйнepo 4 (не показан) для короткомерных труб.

Для обеспечения изготовления спиральных изделий с опираниём на выход ной торец пустотелой гильзы(29)установлена своей гладкой плоскостью шайба (35) со сквоз.ными поперечными

отверстиями 36)для охлаящающей среды и торцовой плоскостью со скосом, выбранным равным шагу витка заготовки. Шайба 35 соединена с мундштуком , 2.1 для обеспечения вращения вокруг | направляющего стержня 37, установ- лерного в пустотелой гильзе 29 при помощи центрирующих шайб 38. Креппение шайбы 35 осуществлено в месте наименьшего сечения подводящего канала 19 мундштука 21 для предотвращения излишних препятствий для выхода формовочного расплава-материала (материал выходит через наибольшее сечение подводящего канала 19).

5 Для предупреждения деформаций бесконечных спиральных загОтово установлена камера предохлаждения (не показана).

Установка работает следующим об разом.

Из трубоформукщей головки 2 через камеру 3 воздушно-водяного охлаждения посредством тянущего механизма 4 гладкая труба 5 подается в центрирующую пустотелую гильзу 29, размещенную в полом цилиндре шпинделя 24, где она устанавливается в .непосредственном соприкосновении с формующим каналом 20 профилирующего мундштука 21. Расплав материала из

0 выходного Отверстия 16 экструдера 6 подается в распределительную камеру 15 и заполняет ее. После создания достаточного давления внутри распределительной камеры 15 расплав прохо5 днт через дросселирующие отверстия 18/ заполняет рабочую полость 17 спиралеобразующей головки 7 и отжимает в осевом направлении дросселирующее кольцо 22, проходя в подводя-.

0 щий канал 19 профилирующего мундштука 21 через отверстия 27. ВыхоД расплава к трубе 5 обуславлив ает готовность установки к работе. При включении схемы управления обеспечис вается ав:тоцатическая работа по изготовлению бесконечных гладких зкструдированньк труб 5, их продвижение по потоку и приварка заготовки профилированного расплава-ребра 8 из-вязко-тягучего материала, выхсдшцего

из подводящего канала 19 с температурой 60-80°С. При указанной температуре обеспечивается предварительная сварка ребер 8с гладкой грубой . 5, а после охлаждения в камере ох- .

5 лаждения 9 спираль ребер 8 дополнительно обжимает трубу 5, создавая надежное соединение. При этом образование ребер 8 на трубе 5 по винтовой линии (спирали) осуществляется за

0 счет одновременного линейного продвижения трубы 5 тянуирок механизмом 4 и кругового движения фо1(упщего канала 20 профилирующего мундштука 21, получаемого от привода посредством цилиндра 24 шпинделя, по наружной поверхности трубы 5. Укладка расплава-ребра 8 поперек трубы 5 сн жает деформирующие усилия на заготов ку ребра 8, повышая плотность и сох ранность конфигурации укладываемого расплава материала ребра 8. При увеличении скорости вращения профилирующего мундштука 21 расстояние между ребрами 8 уменьшается, а потребность материала расплава увеличивается. Регулирование подачи материала из экотрудера б осуществляетс за счет выравнивания давления расплава материала в распределительной камере 15, рабочей полости 17 и подэ водящем канале 19 мундштука 21 с помощью дросселирующих отверстий 18, кольца 22 и отверстий 27. После охлаждения трубы 5 с ребрами 8 в камере охлаждения 9 ребристая труба 10 подвергается резке на режущем инструменте 11 по заданному размеру и укладывается в соответствующую тару в виде контейнеров для линейных отрезков труб 10 или бухтодержателей для длинномерных труб. Преимуществом выполнения системы дросселирующих отверстий в распределительной камере 15, планшайбе 26 и кольце 22 является то, что по ходу движения расплава материала от экструдера 6 до выхода из рабочей полости 17 головки 7 давление материала в подводящем канале 19 профилирующего мундштука 21 выравнивается по периметру круговых движений мундш тука 21, благодаря чему чррез формующий канал 20 последнего при его вращении накладывается на наружную поверхность трубы.5 заготовка ребра 8 постоянного поперечного сечения, что обеспечивает высокое качество изготавливаемых ребристых труб. При отсутствии дросселирующих отверстий 18, 22 и 27 расплав материала идет по кратчайшему пути, создавая изменяющееся поперечное сечение заготовки ребра на разных участках подводящего канала 19, снижая .таким образом качество выпускаемых труб. В варианте изготовления спиралей расплав материала подается в распределительную камеру 15, после заполнения которой материал через дросселирующие отверстия 18 поступает в рабочую полость 17 спиралеобразующей головки 7 и заполняет ее. После выр&внивания давленияв полости 17 отжимается дросселирую цее кольцо 22 и через отверстие 27 планшайбы 26 расплав материала поступает в подводящий канал 19 мундштука 21 и к его формующему каналу 20, что обуславливает готовность установки к работе. При включении схемы управления обеспечивается автоматическая работа ио изготовлению бесконечных спиральных заготовок, их предохлаждение в камере для предупреждения деформаций при резком охлаждении и стабилизации равномерного по сечению внутреннего напряжения, окончательное охлаждение в камере 9 и подаче заготовки тянущим механизмом 4 к режущему инструменту 11, где по зёщанной длине отрезается готовое изделие и поступает на узел 12 укладки готовой продукции. При вращении цилиндра 24 шпинделя, мундштук 21 вращается вокруг оси |СПИралеобразующей головки 7, увлекая за собой шайбу 35. При этом расплав материала укладывается мундшту.ком 21 по окружности на поверхность ,правляквдего стержня 37, не подвергая изгибакадим усилиям профиль заготовки и сохраняя монолитность его поперечного сечения. Шайба 35 своей торцовой плоскостью скользит по соприкасающейся.боковой плоскости заготовки. При полном обороте вокруг направляющего стержня 37 шайба 35 отодвигает заготовку, по потоку на один шаг витка. Установка благодаря подаче расплавленного материала через распределительную камйру 15 и р, полость 17с дросселирующими отверстиями 18 и кольцом 22, .системой обогрева 34 и охлаждения 32 на большой плсадади позволяет сократить время на подготовительные операции по запуску установки в работу при разогреве и охлаждении материала и осуществлять оперативный контроль температурных параметров в автоматическом режиме. Установка обеспечивает непрерывный процесс изготовления ребристых труб и спиралевидных изделий из термопластических масс в автоматическом режиме, снижает трудозатраты за счет ликвидации такелажных операций и время на перезарядку KOPOTKJHX заготовок труб при цикличном .способе изготовления, снижает себестоимость изготовления и повышает производительность фо1 лующего оборудования. Трудозатраты на изготовление ребристых и гофрированных труб с учетом предварительного изго.товления гладких труб на других постах и транспортировки к месту их оребровки сокращаются а 3 раза. Установка может найти широкое применение на предприятиях строительной индустрии при изготовлении деталей из пoлимepныk материалов и, в первую очередь, ребристых труб для замоно- личиваемых каналов при сменяемой электропроводке в сборном железобетоне для объектов жилья и соцкультбыта и при изготовлении спиральных фиксаторов защитного слоя арматуры железобетонных изделий, спиралей и . т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ РУКАВНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647042C1 |

| Экструзионная головка для изготовления извитых изделий из термопластов | 1981 |

|

SU994283A1 |

| Устройство для изготовления двухслойных пластмассовых гофрированных труб | 1987 |

|

SU1500503A1 |

| Головка экструдера для изготовления рукавной полимерной пленки | 1976 |

|

SU655559A1 |

| Способ формирования окружного армирования цельнотянутого полого изделия, способ получения армированной полимерной трубы (варианты) и устройства для осуществления указанных способов | 2016 |

|

RU2626039C1 |

| МНОГОРУЧЬЕВАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНО-ПОГОНАЖНЫХ ПОЛИМЕРНЫХ ИЗДЕЛИЙ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 1998 |

|

RU2147989C1 |

| Способ нанесения ребристого покрытия на длинномерные изделия | 1982 |

|

SU1030862A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ НА ЦИЛИНДРИЧЕСКИЕ ИЗДЕЛИЯ | 1971 |

|

SU296657A1 |

| Устройство для изготовления ребристых труб из заготовки,смотанной в бухту | 1974 |

|

SU547995A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ АРМИРОВАННОЙ ТРУБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2709276C1 |

1. УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЕОБРАЗНЫХ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС, содержащая узел подачи трубной заготовки, экструдер со спиралеобразующей головкой, вьшолненной в виде корпуса с отверстием по центральной оси, и распределительной камерой для подачи материала из экструдера, сообщенной через рабочую полость с подводящим и формующим каналами профилирующего мундштука, связанного с приводом вращения, узел охлаждения, тянущий механизм с режущим инструментом и узел укладки готовой продукции, отличающаяся тем, что, с целью повышения качества изделий за счет обеспечения равномерного давления расплава в формующем канале мундьгоука, спиралеобразующая головка снабжена.дросселирующим кольцом, смонтированным в корпусе с возможностью осевого перемещения на выходе рабочей полости, распределительная камера сообщена с рабочей полостью посредством дросселирующих отверстий, выполненный в корпусе головки, а профилирующий мундштук вьтолнен в направлении выхода расплава с уменьшакмимся поперечным сечением подводшцего канала. 2. Установка по п. 1, отличающаяся тем, что профилирующий мундштук соединен с приводом посредством размещенного в отверстии по центральной оси спиралеобразующей головки шпинделя, выполненного в виде полого цилиндра с уплотняющими конусами и крепежным фланцем-планшайбой, в. котором выполнены дроссе(О С лирующие отверстия по периметру сопряжения с т зрцом корпуса спиралеобразующей головки. 3. Установка по п. I, о т л ичающ яся тем, что, с целью расширения технологических возможностей установки она снабжена установленным при помсхди центрирующих шайб о в отверстии по центральной оси спиралеобразующей головки направляющим стержнем с концом, выступающим за ее пределы, и со сквозными поперечными отверстиями для охлаждающей среды и торцовой плоскостью со ско00 сом, выбранным равным шагу витка за готовки.

г9

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для изготовления изделий из полимерных материалов | 1973 |

|

SU510378A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ определения кремния в ферровольфраме | 1983 |

|

SU1150517A1 |

| Солесос | 1922 |

|

SU29A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

Авторы

Даты

1983-05-07—Публикация

1979-05-10—Подача