Изобретение касается способа и устройства для улучшения качества поверхности путем обработки в производственной линии поверхности слябов, которые изготавливаются в непрерывном процессе от непрерывной разливки до горячей прокатки, например, процессом CSP с расположенной между машиной для литья и станом горячей прокатки нагревательной печью.

В установках непрерывной разливки, в частности установках для литья слябов, таких как, например, установки CSP, непрерывно литые заготовки производятся с размерами, близкими к конечному продукту. Так как слябы находятся на расстоянии всего лишь нескольких рабочих этапов от конечного продукта, важно наличие гладкой и не имеющей дефектов поверхность сляба.

Производимые на непрерывно действующих установках для непрерывного литья тонкие и толстые слябы с толщиной до 400 мм вблизи поверхности и на ней могут иметь небольшие несплошности и остатки литейного порошка, а в близкой к поверхности краевой области - изменения химического состава.

Несплошности представляют собой, например, отпечатки возвратно-поступательного движения, которые неизбежны по технологическим причинам, и, например, также поры. Химические изменения состава стали в близкой к поверхности краевой области могут быть вызваны массообменом между сталью и литейным порошком, обусловленным диффузионными процессами при высоких температурах в кристаллизаторе. Меньшего размера несплошности, остатки литейного порошка и изменения химического состава вблизи поверхности в значительной степени устраняются во время процесса разливки и нагрева и при раскатывании сляба. В неблагоприятных случаях, однако, остаются видимые «косметические» поверхностные явления на травленой горячекатаной полосе, например, в виде теневых отпечатков возвратно-поступательного движения.

В EP 0 867 239 B1 описан способ изготовления горячекатаной широкой полосы, при котором непрерывно литая заготовка сляба делится на части и после термической обработки в проходной печи раскатывается. Чтобы усовершенствовать качество поверхности частей сляба перед прокаткой, предлагается прервать термообработку дефектного участка сляба для механической обработки поверхности путем шлифования или огневой зачистки в устройстве для механической обработки поверхности, и выполнять механическую обработку с не зависящей от скорости разливки варьируемой скоростью. В случае необходимости участок сляба для механической обработки его поверхности транспортируется в сегмент проходной печи, расположенный сбоку, рядом с производственной линией.

Способ и устройство для улучшения поверхности непрерывнолитой заготовки, предпочтительно из установки для непрерывного литья слябов, путем удаления в линии поверхности непрерывной литой заготовки известны из EP 1 093 866 A2. Удаление выполняется после прохождения через нагревательную печь, незадолго перед прокаткой непрерывно литой заготовки в производственной линии. При этом применяются электрическая дуга, лазерные лучи или механические средства, однако предпочтительно горячая огневая зачистка с помощью, установленной в производственной линии машины для огневой зачистки с последующей механической обработкой поверхности непрерывно литой заготовки или без нее. Чтобы избежать или, по меньшей мере, существенно уменьшить повторное окисление или образование вторичной окалины на обработанной поверхности, предпочтительно осуществлять прокатку непосредственно после горячей огневой зачистки или держать непрерывно литую заготовку в среде инертного газа или дымового газа.

Исходя из изложенного уровня техники, в основу изобретения положена задача создать способ и устройство для обработки в производственной линии поверхности слябов, изготовленных непрерывным способом, например процессом CSP, с помощью которых могут изготавливаться горячекатаные полосы с высоким выходом годного и превосходным качеством поверхности, и посредством которых могут полностью предотвращаться описанные выше остаточные «косметические» поверхностные явления.

Поставленная задача решается с помощью отличительных признаков п. 1 формулы изобретения за счет того, что с помощью окисляющего пламени или, соответственно, окисляющей газовой смеси, нанесенной на верхнюю и нижнюю сторону сляба посредством окислительного устройства, содержащего форсунку или, соответственно, подобные форсунке устройства, целенаправленно подвергается окислению определенный поверхностный слой сляба с толщиной слоя вплоть до 4 мм на стороне сляба; при этом продукт окисления на поверхности сляба может быть твердым или жидким.

Для целенаправленного получения толщины окисленных слоев выполняются следующие регулировки, которые могут предприниматься по отдельности или в комбинации:

- варьирование окислительного потенциала подаваемого с целью окисления поверхности сляба на эту поверхность пламени или, соответственно, газовой смеси,

- варьирование объемных расходов газов, применяемых для окисления,

- варьирование окислительного потенциала и/или объемных расходов газов, применяемых для окисления, в зависимости от параметров процесса, таких как, например, скорость транспортировки слябов и тип стали,

- варьирование расстояния и угла форсунок или, соответственно, подобных форсункам устройств, относительно поверхности сляба,

- исполнение и количество форсунок или, соответственно, подобных форсункам устройств.

Предлагаемая изобретением обработка окислением поверхности слябов в производственной линии с помощью окисляющего пламени или, соответственно, с помощью окисляющей газовой смеси, которая может также применяться для экстремально тонких слябов, называемых тонкими слябами, связана со следующими предварительными и последующими выполняемыми в производственной линии этапами обработки:

Перед обработкой окислением поверхность сляба освобождается от имеющейся естественным образом окалины. Это происходит с помощью устройства для гидросбива окалины, которое может работать в области низкого давления или высокого давления.

После обработки окислением для придания хрупкости образовавшимся слоям (оксидный слой, а также вновь образовавшаяся окалина) эти слои охлаждаются с помощью смачивающих форсунок, например, посредством воды. Потом с помощью последующей пары роликов эти слои механически дробятся и после этого удаляются с помощью устройства для гидросбива окалины.

В зависимости от имеющихся условий площади обработка поверхности сляба в производственной линии может выполняться после выхода из машины для литья и перед входом в нагревательную печь или, альтернативно, после выхода из нагревательной печи и перед входом в стан горячей прокатки. Если обработка поверхности выполняется до нагревательной печи, для удаления образовавшихся слоев может применяться устройство для гидросбива окалины под низким давлением (устройство для гибросбива окалины со слябов под давлениями <100 бар) или роторное устройство для удаления окалины.

Если обработка поверхности выполняется после нагревательной печи, то имеющееся перед станом горячей прокатки традиционное устройство для гибросбива окалины под высоким давлением, которое эксплуатируется с высокими давлениями (>100 бар), может применяться после устройства для обработки поверхности. В этом случае пара роликов, применяющаяся для механического дробления образовавшихся слоев, служит также парой подающих роликов для имеющегося устройства для гидросбива окалины под высоким давлением.

В соответствии с изобретением вся необходимая для обработки поверхности аппаратура и устройства предпочтительно по отдельности или вместе выполнены с возможностью ввода в производственную линию и вывода из нее, так что, в зависимости от параметров процесса, таких как, например, тип стали, скорость разливки, неустойчивые состояния процесса, обработка поверхности, может избирательно ограничиваться частью объема производства, а не всем объемом производства.

Кроме того, эта аппаратура и устройства, наряду с возможностью их передвижения, могут быть выполнены и расположены внутри производственной линии так, чтобы обработка поверхности могла выполняться избирательно по всей ширине сляба или будучи целенаправленно ограниченной локальными или, соответственно, изолированными участками ширины или длины сляба.

Ниже на примерах осуществления, изображенных на схематичных фигурах чертежей, более подробно поясняются другие детали и преимущества изобретения.

Показано:

фиг. 1: производственная линия CSP c обработкой поверхности перед нагревательной печью,

фиг. 2: фрагмент фиг. 1 с устройством для обработки поверхности,

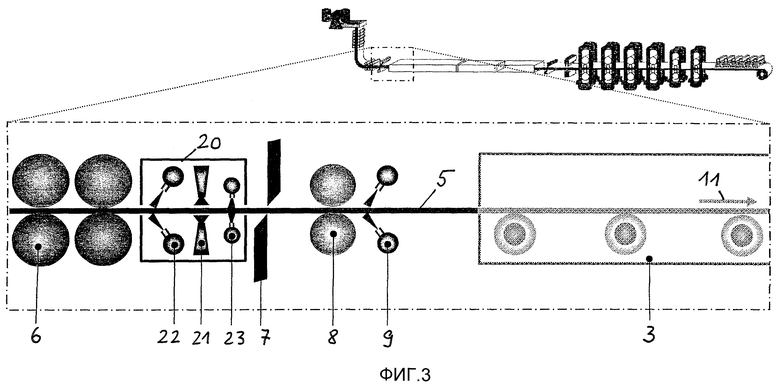

фиг. 3: фрагмент фиг. 1 с альтернативным расположением устройства для обработки поверхности,

фиг. 4: производственная линия CSP c обработкой поверхности после нагревательной печи,

фиг. 5: фрагмент фиг. 4 с устройством для обработки поверхности.

На фиг. 1 изображен вид в перспективе технологической схемы оборудования производственной линии 1 CSP c ее основными частями оборудования, CSP машиной 2 для литья, нагревательной печью 3 и станом 4 горячей прокатки, причем в направлении 11 производства (на чертеже слева направо) сляб отливается, нагревается и затем подвергается горячей прокатке. На этой технологической схеме оборудования область производственной линии 1 CSP между машиной 2 для литья и нагревательной печью 3, в которой выполняется предлагаемая изобретением обработка поверхности, выделена штриховой линией.

На фиг. 2 показана соответственно выделенная штриховой линией область фиг. 1 на увеличенном виде сбоку, начиная от выходных правильно-тянущих устройств 6 CSP машины 2 для литья, с расположенными после них ножницами 7 для получения слябов кратной длины. В направлении 11 производства после ножниц 7 находится устройство 20 для обработки поверхности, состоящее из устройства 22 для гидросбива окалины под низким давлением или высоким давлением для удаления имеющейся естественным образом окалины, окислительное устройство 21, снабженное форсунками или, соответственно, подобными форсункам устройствами, с помощью которого окисляющее пламя или, соответственно, окисляющая газовая смесь целенаправленно наносится на поверхность сляба 5, и смачивающие форсунки 23 для охлаждения, например, водой и для придания хрупкости полученным оксидным слоям, а также вновь образовавшейся окалине. В направлении 11 производства после этого устройства 20 для обработки поверхности расположена пара 8 роликов, задачей которых является механическое дробление охрупченных продуктов окисления, которые затем удаляются с поверхности сляба с помощью дополнительного устройства 9 для гидросбива окалины под низким давлением.

На фиг. 2 изображено устройство 20 для обработки поверхности в виде закрытого узла с черным обрамлением, чтобы обозначить, что устройство 20 для обработки поверхности как одно целое может выводиться из производственной линии 1.

На фиг. 3 показано альтернативное устройство 20 для обработки поверхности в направлении 11 производства перед ножницами 7. По сравнению с фиг. 2 нет никаких других изменений, так что используемые здесь ссылочные обозначения и описанное на фиг. 2 выполнение обработки поверхности относятся также к фиг. 3.

Другое возможное перемещенное расположение устройства 20 для обработки поверхности изображено на фиг. 4 и 5. На фиг. 4, на которой показана производственная линия 1' CSP, соответствующая фиг. 1, область производственной линии 1' CSP между нагревательной печью 3 и станом 4 горячей прокатки, в которой теперь выполняется предлагаемая изобретением обработка поверхности, также выделена штриховой линией.

На фиг. 5 эта выделенная штриховой линией область фиг. 4 изображена на увеличенном виде сбоку. Начиная на чертеже слева от выхода из нагревательной печи 3, в направлении 1 производства между нагревательной печью 3 и ножницами 7 находится устройство 20 для обработки поверхности. В отличие от фиг. 2 и 3, при этом расположении может применяться традиционное устройство 10 для гидросбива окалины под высоким давлением, имеющееся перед станом 4 горячей прокатки (на этом чертеже не изображенным), так что можно обойтись без применяемого на фиг. 2 и 3 устройства 9 для гидросбива окалины под низким давлением. Кроме того, предпочтительно пара 8 роликов, которая необходима для механического дробления образовавшихся поверхностных слоев, может служить в качестве пары подающих роликов для имеющегося устройства 10 для гидросбива окалины под высоким давлением. За исключением изложенных отличий, остальные устройства, снабженные теми же самыми ссылочными обозначениями, а также выполнение обработки поверхности соответствуют описанию фиг. 2.

Список ссылочных обозначений

1, 1' Производственная линия CSP

2 CSP Машина для литья

3 Нагревательная печь

4 Стан горячей прокатки

5 Сляб

6 Правильно-тянущие устройства машины для литья

7 Ножницы

8 Пара роликов

9 Устройство для гидросбива окалины под низким давлением

10 Устройство для гидросбива окалины под высоким давлением

11 Направление производства

20 Устройство для обработки поверхности

21 Окислительное устройство, снабженное форсунками или, соответственно, подобным форсункам устройством

22 Устройство для гидросбива окалины под низким давлением или высоким давлением

23 Смачивающие форсунки

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СЛЯБА | 2010 |

|

RU2493925C2 |

| СПОСОБ И ЛИТЕЙНО-ПРОКАТНАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ ПОЛОСЫ, В ЧАСТНОСТИ СТАЛЬНОЙ ПОЛОСЫ, С ВЫСОКИМ КАЧЕСТВОМ ПОВЕРХНОСТИ | 2006 |

|

RU2414978C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ СЛЯБОВ, ТОНКИХ СЛЯБОВ, ПРОФИЛЕЙ И ПОДОБНОГО | 2006 |

|

RU2377089C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ ПОСРЕДСТВОМ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 2007 |

|

RU2396143C1 |

| УСТРОЙСТВО ДЛЯ ВОЗДЕЙСТВИЯ НА РАСПРЕДЕЛЕНИЕ ТЕМПЕРАТУР ПО ШИРИНЕ | 2011 |

|

RU2488456C2 |

| СПОСОБ ЗАЩИТЫ ПОВЕРХНОСТИ ГОРЯЧЕКАТАНОГО РАСКАТА ОТ ОКИСЛЕНИЯ В ПРОЦЕССЕ ПРОКАТКИ | 2008 |

|

RU2365442C1 |

| КОМБИНИРОВАННАЯ ЛИТЕЙНО-ПРОКАТНАЯ УСТАНОВКА И СПОСОБ БЕСКОНЕЧНОГО ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОЙ ЧИСТОВОЙ ПОЛОСЫ | 2017 |

|

RU2747341C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ ПОСРЕДСТВОМ НЕПРЕРЫВНОГО ЛИТЬЯ | 2007 |

|

RU2393051C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ЛЕНТ | 2005 |

|

RU2380182C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ ПОСРЕДСТВОМ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ПРОКАТКИ | 2014 |

|

RU2630106C2 |

Изобретение относится к способу и устройству обработки поверхности слябов (5) в непрерывном процессе CSP от непрерывной разливки до горячей прокатки в производственной линии. Верхнюю и нижнюю сторону сляба подвергают окислению. Перед обработкой окислением поверхность сляба освобождают от имеющейся окалины. Окислению подвергают определенный поверхностный слой сляба (5) с толщиной слоя до 4 мм. Окисление выполняют окисляющим пламенем или окисляющей газовой смесью посредством окислительного устройства (21), содержащего форсунку или форсунки с получением твердого или жидкого продукта окисления на поверхности сляба. При этом продукт окисления на поверхности сляба может быть твердым или жидким. В результате достигается улучшение качества поверхности слябов (5) с толщиной до 400 мм. 2 н. и 8 з.п. ф-лы, 5 ил.

1. Способ обработки поверхности слябов (5), изготовленных в непрерывном процессе CSP от непрерывной разливки до горячей прокатки в производственной линии, состоящей из CSP машины (2) для литья, стана (4) горячей прокатки и расположенной между ними нагревательной печи (3), характеризующийся тем, что верхнюю и нижнюю сторону сляба подвергают окислению, причем перед обработкой окислением поверхность сляба освобождают от имеющейся окалины, при этом окислению подвергают определенный поверхностный слой сляба (5) с толщиной слоя до 4 мм, причем окисление выполняют окисляющим пламенем или окисляющей газовой смесью посредством окислительного устройства (21), содержащего форсунку или форсунки с получением твердого или жидкого продукта окисления на поверхности сляба.

2. Способ по п.1, отличающийся тем, что освобождают поверхность сляба (5) от имеющейся окалины с помощью устройства (22) для гидросбива окалины под низким давлением, а после обработки окислением образовавшийся оксидный слой и вновь образовавшуюся окалину охлаждают с помощью форсунок (23) путем смачивания водой, механически дробят с помощью пары (8) роликов и удаляют с помощью устройства (9) для гидросбива окалины под низким давлением или устройства (10) для гидросбива окалины с поверхности сляба.

3. Способ по п.1 или 2, отличающийся тем, что для целенаправленного получения толщины окисленных слоев по отдельности или в комбинации осуществляют следующее регулирование окислительного устройства (21):

- варьирование окислительного потенциала подаваемого для окисления поверхности сляба на эту поверхность пламени или окисляющей газовой смеси,

- варьирование объемных расходов газов, применяемых для окисления,

- варьирование окислительного потенциала и/или объемных расходов газов, применяемых для окисления, в зависимости от параметров процесса, таких как, например, скорость транспортировки слябов и тип стали,

- варьирование расстояния и угла форсунок или форсунок окислительного устройства (21) относительно поверхности сляба,

- варьирование исполнения и количества форсунок окислительного устройств (21).

4. Способ по п.1, отличающийся тем, что обработку поверхности выполняют по всей ширине сляба.

5. Способ по п.1, отличающийся тем, что обработку поверхности выполняют целенаправленно с варьируемым ограничением локальными или, соответственно, изолированными участками ширины или длины сляба.

6. Способ по п.4 или 5, отличающийся тем, что в зависимости от параметров процесса, таких как, например, тип стали, скорость разливки, неустойчивые состояния процесса, обработке поверхности подвергают часть объема изготовленных слябов.

7. Способ по п.4 или 5, отличающийся тем, что в зависимости от имеющихся условий площади обработку поверхности сляба (5) в производственной линии выполняют после выхода из машины (2) для литья и перед входом в нагревательную печь (3) или после выхода из нагревательной печи (3) и перед входом в стан (4) горячей прокатки.

8. Устройство для обработки поверхности слябов, изготовленных в непрерывном процессе CSP от непрерывной разливки до горячей прокатки в производственной линии, состоящей из CSP машины (2) для литья , стана (4) горячей прокатки и расположенной между ними нагревательной печи (3), выполненное с возможностью осуществления способа по любому из пп.1-7 и содержащее устройство (20) для обработки поверхности сляба (5) окислением, включающее в себя:

- устройство (22) для гидросбива окалины под низким или высоким давлением,

- окислительное устройство (21), содержащее форсунку или форсунки для обработки поверхности сляба окисляющим пламенем или для нанесения на поверхность сляба окисляющей газовой смеси.

- смачивающие форсунки (23) для охлаждения и для охрупчивания слоев, полученных на поверхности сляба посредством окисления с помощью форсунки или форсунок окислительного устройства (21),

причем после устройства (20) для обработки поверхности окислением расположены пара (8) роликов для механического дробления охрупченных слоев и устройство (9, 10) для гидросбива окалины под низким или высоким давлением для удаления раздробленных слоев с поверхности сляба.

9. Устройство по п.8, отличающееся тем, что окислительное устройство (21), устройство (22) для гидросбива окалины и смачивающие форсунки (23) устройства (20) для обработки поверхности окислением, пара (8) роликов и устройство ( 9) для гидросбива окалины выполнены с возможностью варьируемого ввода по отдельности или вместе в производственную линию и вывода из нее.

10. Устройство по п.8 или 9, отличающееся тем, что окислительное устройство (21), устройство (22) для гидросбива окалины и смачивающие форсунки ( 23) устройства (20) для обработки поверхности окислением, пара (8) роликов и устройство ( 9) для гидросбива окалины выполнены с возможностью их передвижения и расположения в производственной линии с обеспечением возможности обработки поверхности сляба по всей его ширине или изолированных ограниченных локальных участков поверхности.

| ПОЛЕВОЕ УСТРОЙСТВО ПРОМЫШЛЕННОГО ПРОЦЕССА С УЛУЧШЕННОЙ СБОРКОЙ БАТАРЕИ | 2008 |

|

RU2453019C2 |

| УСТРОЙСТВО И СПОСОБ УДАЛЕНИЯ ОКАЛИНЫ С ПРИМЕНЕНИЕМ ВОДЫ | 1993 |

|

RU2129053C1 |

| СПОСОБ ПРОИЗВОДСТВА КОРРОЗИОННО-СТОЙКОГО ЛИСТА | 1995 |

|

RU2100475C1 |

| СПОСОБ ОБРАЗОВАНИЯ КОНТАКТОВ ЧИП-РЕЗИСТОРОВ ТОЛСТОПЛЕНОЧНОЙ ТЕХНОЛОГИИ | 2006 |

|

RU2312418C1 |

| Шарнирное соединение для трубопроводов | 1983 |

|

SU1093866A2 |

Авторы

Даты

2014-07-10—Публикация

2011-01-10—Подача