Изобретение относится к устройству для изготовления металлической ленты посредством непрерывного литья, содержащему разливочную машину, в которой отливается плоская заготовка, при этом в направлении транспортировки заготовки после разливочной машины расположен, по меньшей мере, один фрезерный станок, в котором фрезеруется, по меньшей мере, одна поверхность плоской заготовки, предпочтительно две противоположные поверхности, и при этом на фрезерном станке или в нем предусмотрены средства для охлаждения фрезы.

При непрерывной отливке плоских заготовок в установке непрерывного литья могут возникать дефекты поверхности, такие как, например, отпечатки возвратно-поступательного движения, вызванные порошкообразным флюсом дефекты или проходящие вдоль или поперек поверхностные трещины. Они возникают в разливочных машинах для обычных и тонких слябов. Поэтому в зависимости от цели применения готовой ленты обычные плоские заготовки частично подвергают огневой зачистке. Некоторые плоские заготовки по желанию заказчика подвергают полностью огневой зачистке. При этом требования к качеству поверхности в установках для отливки тонких плоских заготовок постоянно повышаются.

Для обработки поверхности можно использовать огневую зачистку, шлифование и фрезерование.

Огневая зачистка имеет тот недостаток, что снимаемый материал вследствие высокого содержания кислорода не может снова плавиться без подготовки. При шлифовании металлические частицы смешиваются с пылью шлифовальных кругов, так что необходимо удалять продукты истирания. Оба способа трудно согласовывать с заданной скоростью транспортировки.

Поэтому напрашивается обработка поверхности с помощью фрезерования. При этом горячую фрезерную стружку можно собирать, пакетировать и без подготовки снова расплавлять, вводя ее тем самым снова в производственный процесс. Кроме того, скорость вращения фрезы можно легко согласовывать со скоростью транспортировки (скоростью литья, скоростью ввода в чистовой стан). Поэтому в устройстве согласно изобретению указанного в начале вида применяется фрезерование.

Устройство указанного в начале вида раскрыто в ЕР-А-0 881 017. Указано, что осуществляется водяное охлаждение фрез для выдерживания высоких температур подлежащей фрезерованию отливаемой заготовки. Однако там не содержатся другие указания и специальные данные о выполнении охлаждения фрез.

Другие решения описаны в US 2003/223831, US-A-5 073 694 и US-A-3 702 629.

Другое устройство аналогичного вида с фрезерным станком, который расположен после установки непрерывного литья, известно из СН 584 085 и из DE 199 50 886 A1.

Другое аналогичное устройство раскрыто также в DE 71 11 221 U1. В этом документе указана обработка алюминиевых лент с использованием литейного тепла, при которой станок соединен с литейной установкой.

В ЕР 1 093 866 А2 уже предложена обработка на линии поверхности тонкого сляба (с помощью огневой зачистки, фрезерования и т.д.) незадолго до прокатного стана на верхней и нижней стороне или же лишь на одной стороне.

Другое выполнение станка для фрезерования поверхности показано в DE 197 17 200 А1. Здесь приводится описание возможности изменения контура фрезы фрезерного устройства, которое расположено после установки непрерывного литья или перед прокатным станом.

Другое расположение на линии фрезерного станка в обычном стане горячей прокатки полосы для обработки черновой полосы и его выполнение предлагается в ЕР 0 790 093 В1, ЕР 1 213 076 В1 и ЕР 1 213 077 В1.

При обработке поверхности тонких слябов в так называемой установке CSP необходимо на обрабатывающей линии удалять в зависимости от обнаруживаемых дефектов поверхности с одной или обеих сторон примерно 0,1-3,5 мм горячей поверхности заготовки. Для не очень сильного уменьшения выхода проката рекомендуется применять тонкие слябы (Н=60-120 мм) с по возможности большей толщиной.

Обработка поверхности и относящиеся к этому устройства не ограничиваются тонкими слябами, и их можно использовать на линии также после обычных установок для литья толстых слябов, а также плоских заготовок, отливаемых с толщиной от более 120 мм до 300 мм.

Расположенный на линии фрезерный станок используется, как правило, не для всех изделий программы проката, а лишь тех, к которым предъявляются высокие требования относительно качества поверхности. Это является предпочтительным по причинам обеспечения выхода проката, снижает износ фрезерного станка и поэтому является целесообразным.

Установлено, что время службы фрезы или фрез, с помощью которых осуществляется фрезерование поверхности заготовки на фрезерном станке, т.е. длительность использования фрезы или фрез, не всегда является удовлетворительным. Это связано с относительно высокой нагрузкой материала, которую должен выдерживать режущий материал при обработке горячей заготовки.

Поэтому в основу данного изобретения положена задача такого улучшения устройства для изготовления металлической ленты посредством непрерывного литья с использованием фрезерного станка, чтобы уменьшить указанные недостатки. Таким образом, должно быть создано устройство, с помощью которого защищается фрезерный инструмент или фрезерные инструменты также при длительном времени применения и обработке горячей заготовки, так что достигаются более длительные сроки службы.

Решение этой задачи с помощью изобретения характеризуется тем, что вблизи фрезы расположено улавливающее устройство для охлаждающей среды, при этом улавливающее устройство имеет закрывающий с одной стороны фрезу кожух.

Для этого могут быть предусмотрены различные варианты выполнения.

Средства для охлаждения фрезы могут быть выполнены в виде форсунок, с помощью которых охлаждающую среду можно наносить предпочтительно по всей ширине на зону режущих граней фрезы. При этом форсунки могут быть расположены так, что они наносят охлаждающую среду на удаленное от заготовки место. Тем самым предотвращается слишком сильное охлаждение заготовки. Охлаждающая среда снова улавливается в улавливающее устройство.

В качестве альтернативного решения или дополнительно фреза может иметь внутри, по меньшей мере, одно отверстие для подачи охлаждающей среды, которое ведет к зоне режущих граней. При этом она может иметь концентричное подающее отверстие, от которого, по меньшей мере, одно другое подающее отверстие ведет к зоне режущих граней.

Для возможно меньшего охлаждения заготовки охлаждающей средой, что часто является не желательным, может быть предусмотрено, что вблизи фрезы расположено улавливающее устройство для охлаждающей среды. Оно может иметь коллекторную ванну для охлаждающей среды. Улавливающее устройство имеет, как указывалось выше, закрывающий с одной стороны фрезу кожух. При этом кожух может быть выполнен, при рассматривании в направлении оси вращения фрезы, в виде полукруга. Кроме того, в одной модификации предусмотрено, что при рассматривании в направлении транспортировки в передней и/или задней концевой зоне кожуха находится коллекторная ванна.

В другом альтернативном варианте выполнения изобретения предусмотрено, что средства для охлаждения фрезы выполнены в виде вентилятора, соответственно воздуходувки.

Для обеспечения возможности использования жидкой охлаждающей среды, но с предотвращением охлаждения заготовки в другом альтернативном или дополнительном варианте выполнения предусмотрено, что средства для охлаждения фрезы выполнены в виде отверстий, через которые охлаждающая среда направляется внутри фрезы.

Средства для направления жидкой охлаждающей среды предпочтительно находятся в замкнутой системе. При этом особенно предпочтительно предусмотрено, что охлаждающая среда интегрирована в циркуляцию охлаждающей среды всей установки.

Охлаждающая среда может быть водой, водно-масляной эмульсией, распыляемым туманом или водяным паром.

В направлении транспортировки непосредственно перед фрезерным станком могут быть расположены средства для выравнивания распределения температуры по толщине заготовки и/или для очистки поверхности заготовки. Этими средствами могут быть форсунки для нанесения текучей среды на заготовку.

В большинстве случаев для обработки верхней стороны и нижней стороны заготовки предусмотрена соответствующая фреза. Каждая из фрез может взаимодействовать с расположенным на другой стороне заготовки опорным роликом. В направлении транспортировки за фрезерным станком в большинстве случаев расположен прокатный стан.

Согласно одной модификации предусмотрены как средства для охлаждения фрезы снаружи, так и средства для охлаждения фрезы изнутри.

Предпочтительно предусмотрено, что средства для охлаждения фрезы выполнены с возможностью охлаждения поверхности заготовки незадолго до процесса фрезерования.

Средства для охлаждения фрезы могут быть выполнены так, что на верхнюю сторону и на нижнюю сторону можно подавать различные количества охлаждающего средства.

Для обработки верхней стороны и нижней стороны заготовки может быть предусмотрена соответствующая фреза.

Между фрезерным станком и прокатной клетью может быть расположено устройство для гидросбива окалины. При этом в предпочтительном варианте выполнения предусмотрено, что устройство для гидросбива окалины выполнено в один ряд.

Способ изготовления металлической ленты посредством непрерывного литья с помощью устройства указанного выше вида характеризуется тем, что перед и/или после фрезерного станка измеряют температуру заготовки на верхней и/или нижней стороне заготовки, при этом с помощью включенной в управление станком модели процесса определяют в зависимости от измеренной температуры количество охлаждающего средства, которым охлаждается заготовка.

При этом согласно одной модификации охлаждение заготовки можно осуществлять на ее верхней и нижней сторонах.

В альтернативном варианте выполнения этого способа предусмотрено, что заготовку охлаждают и количество охлаждающего средства для охлаждения заготовки определяют с помощью включенной в управление станком модели процесса, при этом модель процесса задает количество охлаждающего средства в зависимости от снимаемого с заготовки объема металла.

При этом определение количества охлаждающего средства осуществляют дополнительно с учетом скорости транспортировки заготовки, и/или с учетом температуры поверхности заготовки, и/или с учетом вида материала заготовки.

С помощью предлагаемого решения можно значительно уменьшать тепловую нагрузку на фрезерный инструмент. Кроме того, можно обеспечивать значительно более длительный срок службы, чем в обычных фрезерных станках для указанной цели применения. Даже при более длительном использовании фрезерный инструмент в процессе горячей прокатки защищается от высокой температуры поверхности заготовки, что приводит к указанному выше преимуществу. До настоящего времени такие сроки службы были недостижимы, поскольку при фрезеровании использовалась смазочная эмульсия, соответственно смазочное масло.

На чертежах показаны примеры выполнения изобретения, а именно:

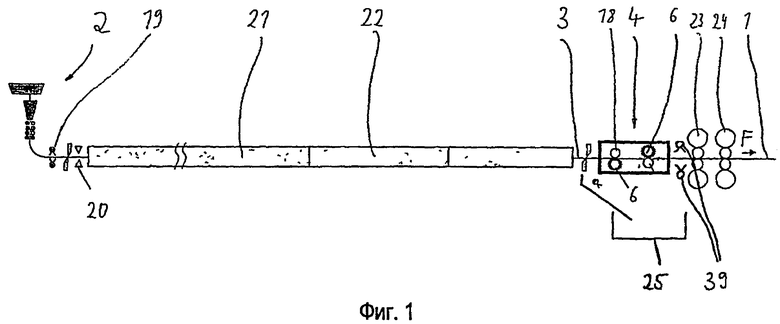

фиг.1 - устройство для изготовления металлической ленты посредством непрерывного литья, в котором используется фрезерный станок, на виде сбоку;

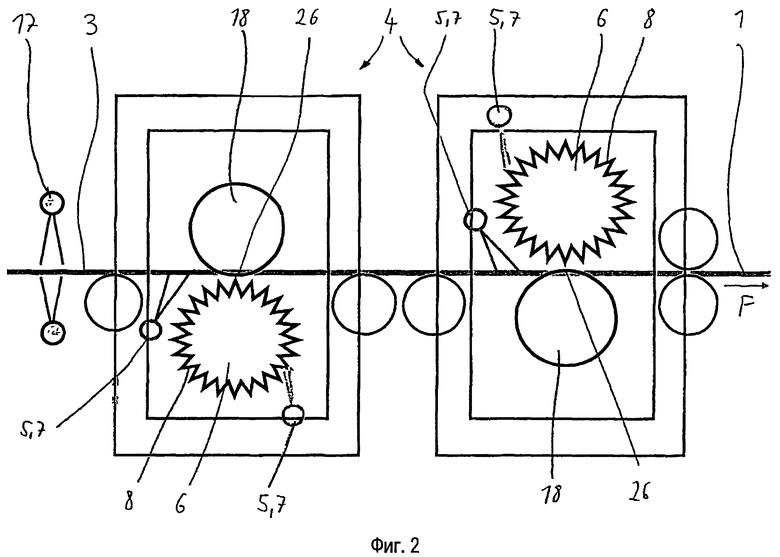

фиг.2 - часть устройства согласно фиг.1 с изображением фрезерного станка в увеличенном масштабе;

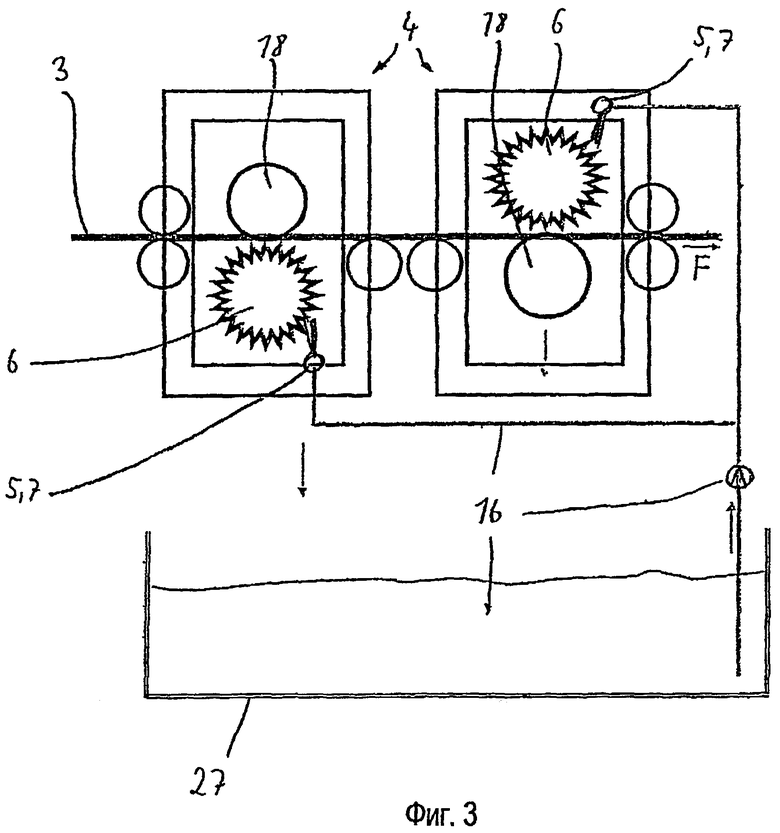

фиг.3 - система согласно фиг.2 с устройством для направления охлаждающей среды в замкнутой системе;

фиг.4 - фреза вместе с опорным роликом согласно альтернативному варианту выполнения изобретения на виде сбоку;

фиг.5 - фреза вместе с опорным роликом и устройством для транспортировки стружки согласно другому альтернативному варианту выполнения изобретения на виде сбоку;

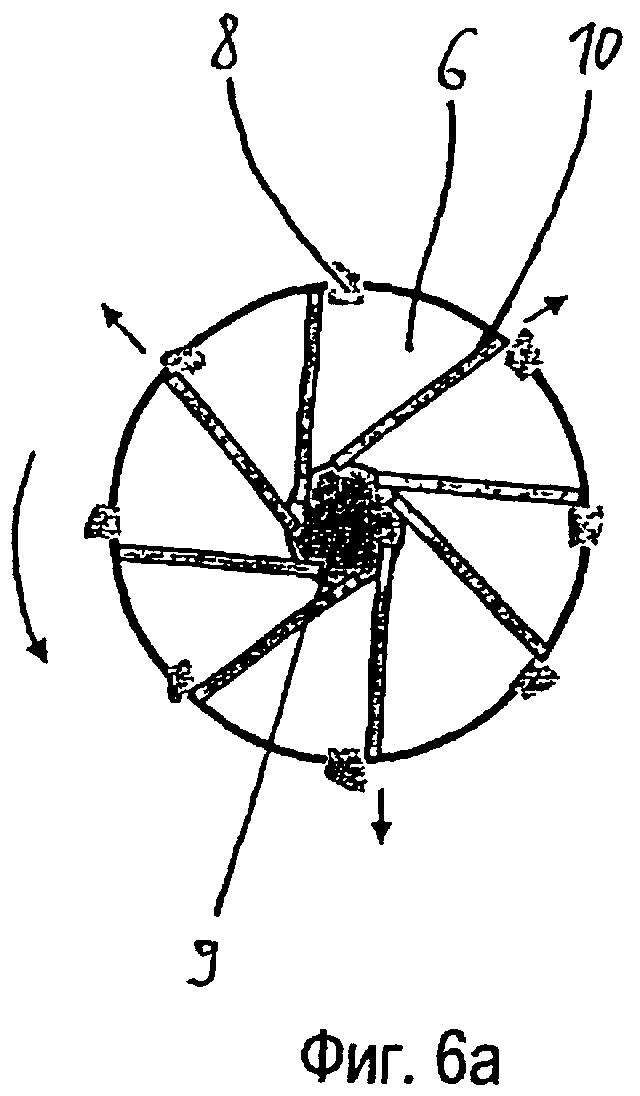

фиг.6а, 6b - разрез охлаждаемой фрезы согласно другому варианту выполнения изобретения на виде сбоку и на виде спереди соответственно;

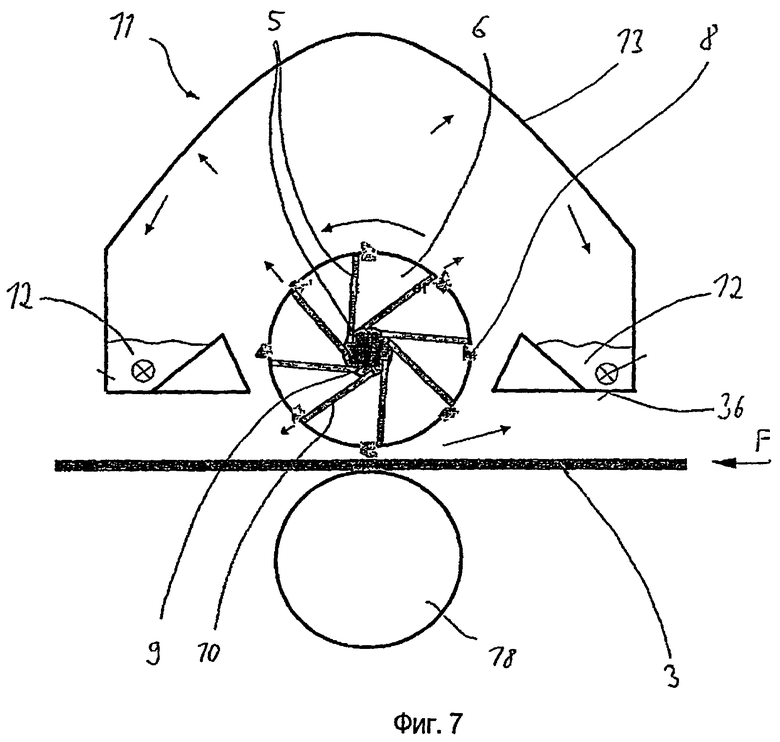

фиг.7 - фреза для верхней стороны заготовки вместе с опорным роликом и улавливающим устройством для охлаждающей среды на виде сбоку;

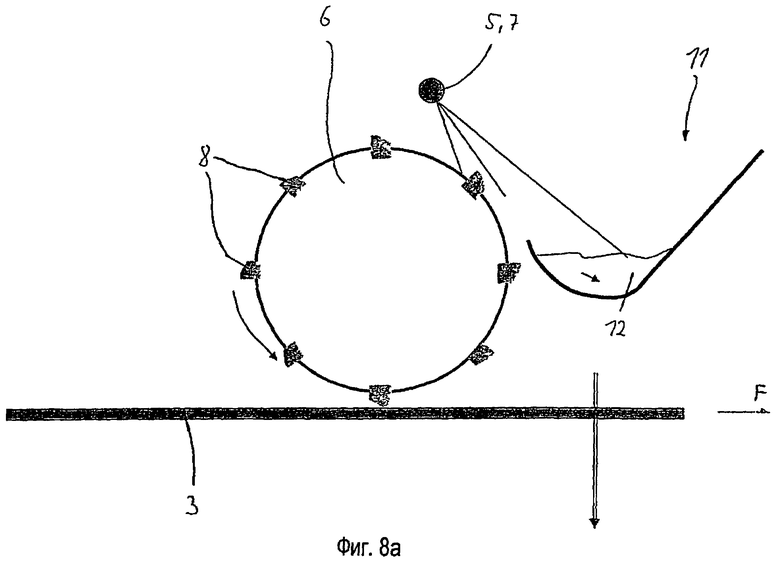

фиг.8 - фреза с улавливающим устройством для охлаждающей среды согласно альтернативному относительно фиг.7 варианту выполнения изобретения на виде сбоку;

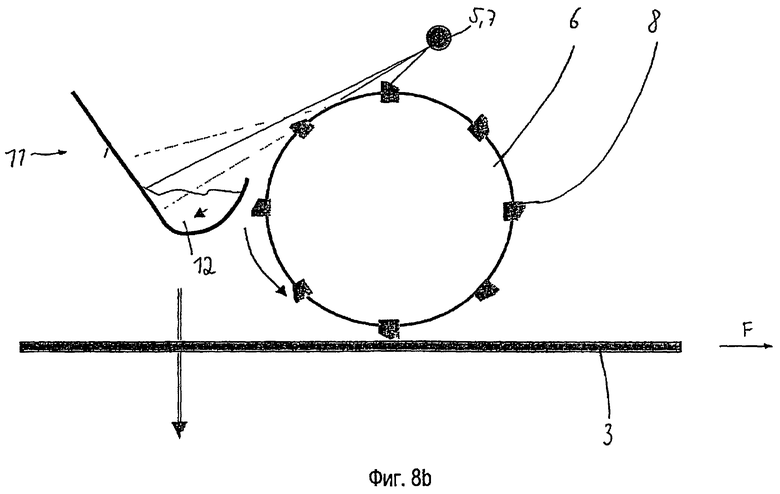

фиг.8b - вариант выполнения фрезы согласно фиг.8а;

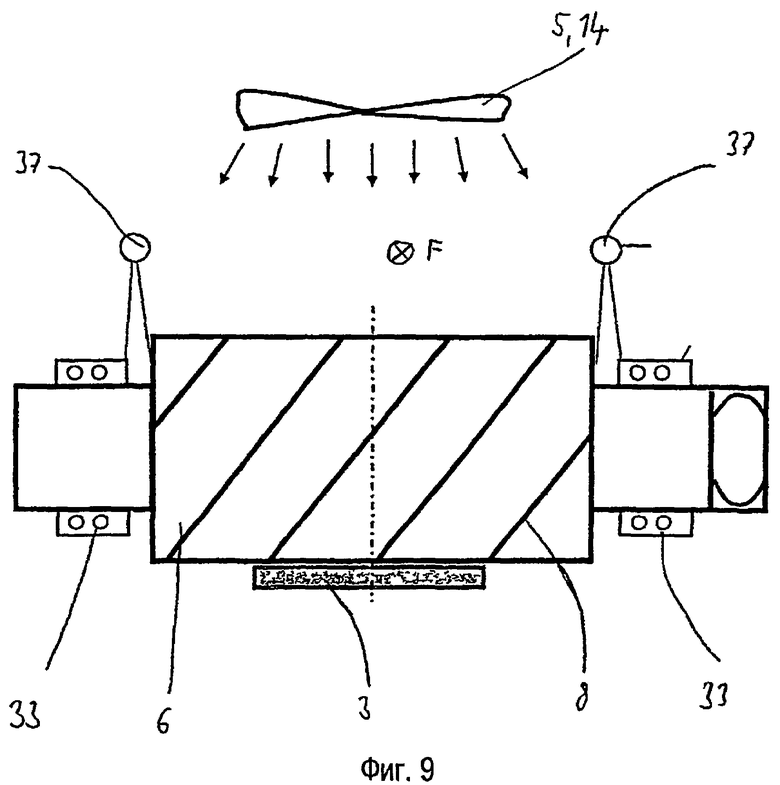

фиг.9 - фреза с воздушным охлаждением и водяным охлаждением подшипников на виде спереди;

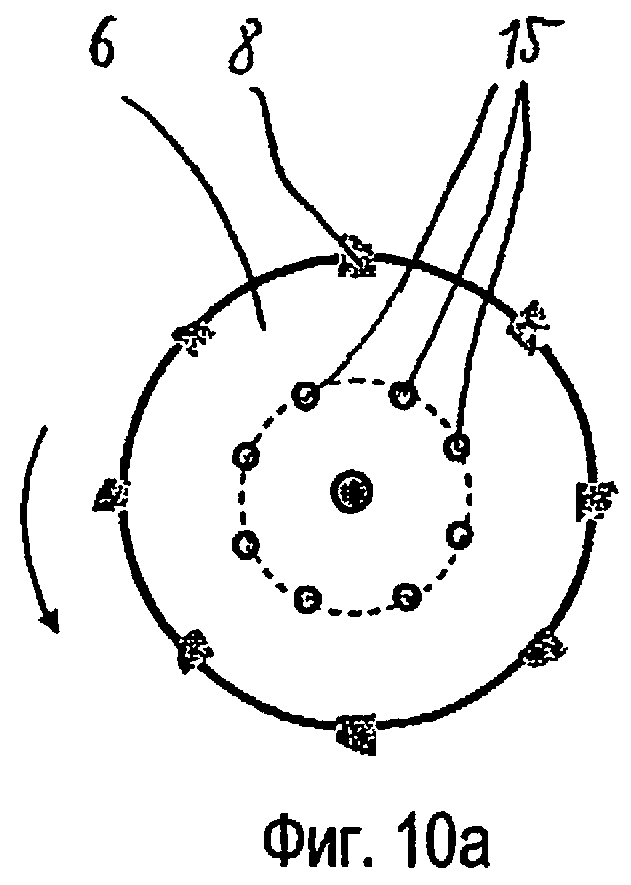

фиг.10а, 10b - разрез охлаждаемой фрезы согласно другому варианту выполнения изобретения на виде сбоку и на виде спереди соответственно.

На фиг.1 показано устройство для изготовления металлической ленты 1 посредством непрерывного литья. Металлическая лента 1, соответственно плоская заготовка 3 отливается непрерывно известным образом в разливочной машине 2. Плоская заготовка 3 предпочтительно является тонким слябом. Непосредственно после разливочной машины 2 заготовка 3 подвергается очистке в очистной установке 19. После этого осуществляется инспекция поверхности с помощью прибора 20 измерения поверхности. Затем заготовка 3 поступает в печь 21, так что она может удерживаться при желаемой температуре обработки. К печи 21 примыкает транспортер 22.

После печи 21, соответственно транспортера 22 заготовка 3 поступает во фрезерный станок 4. В нем расположены в данном случае на некотором расстоянии друг от друга в направлении F транспортировки две фрезы 6, с помощью которых можно фрезеровать нижнюю, соответственно верхнюю поверхность заготовки 3. Соответствующая противоположная поверхность заготовки 3, т.е. ее верхняя сторона или соответственно нижняя сторона, опирается на опорные ролики 18.

За фрезерным станком 4 расположено устройство 39 для снятия окалины, в данном случае соответствующее однорядное устройство для гидросбива окалины сверху и снизу заготовки, и прокатный стан, из которого изображены прокатные клети 23 и 24.

Под фрезерным станком 4 находится резервуар 25, в который улавливается фрезеруемый материал.

Как показано на фиг.2, во фрезерном станке 4 предусмотрены средства 5 для охлаждения фрез 6. В данном случае эти средства 5 выполнены в виде распылительных форсунок 7, с помощью которых подходящую охлаждающую среду (жидкую или газообразную) можно наносить по ширине заготовки 3. Тем самым можно непосредственно или опосредованно осуществлять охлаждение фрез 6, а именно их режущих граней 8, которые показаны на фиг.2 лишь схематично.

Можно видеть, что распылительные форсунки 7 могут быть расположены так, что опрыскиваются непосредственно режущие грани 8 фрез 6. Однако, как будет показано ниже, может быть предусмотрено, что нанесение охлаждающей среды осуществляется на заготовку 3, так что происходит опосредованное охлаждение фрез 6. На фиг.2 показаны обе возможности. В названном последнем случае поверхность ленты охлаждают непосредственно перед фрезой 6.

Как показано на фиг.2 с помощью позиции 26, опорный ролик 18 расположен немного выше, соответственно ниже линии соприкосновения для обеспечения прижимания к опорному ролику.

Кроме того, в решении, показанном на фиг.1, предусмотрено, что непосредственно перед фрезерным станком 4 расположены средства 17 для очистки поверхности заготовки. За счет этого можно обеспечивать также охлаждение заготовки, которое благоприятно сказывается на фрезах 6, и, кроме того, обеспечивается подача к фрезам 6 предварительно очищенной заготовки 3, что также благоприятно сказывается на фрезах 6. При выполненных в виде распылительных форсунок средствах 17 можно осуществлять выравнивание температуры поверхности от верхней к нижней стороне заготовки. Регулирование количества воды, выходящей через форсунки 17, происходит в зависимости от измеряемого распределения температуры перед и/или после фрезерного станка 4.

Как показано на фиг.3, могут быть предусмотрены средства 16, с помощью которых осуществляется направление охлаждающей среды в замкнутой системе. Эти средства 16 имеют улавливающий резервуар 27 для подготовки охлаждающей среды, при этом предпочтительно используется эмульсия, соответственно дисперсия. При необходимости может происходить подача свежих компонентов охлаждающей среды (масла, соответственно воды в зависимости от соотношения смешивания).

Как показано на фиг.4, опрыскивание режущих граней 8 фрез 6 можно осуществлять также против направления F транспортировки позади фрез 6. Кроме того, здесь показано решение, в котором дополнительно предусмотрено также охлаждение фрезы 6, подробное описание которого будет приведено ниже в связи с фиг.6. Охлаждение режущих граней может быть выполнено в виде простого отверстия. В качестве альтернативного решения может быть предусмотрена распылительная форсунка в месте выхода, которая создает веерную струю охлаждающей среды (струю воды) и направляет на режущую поверхность 8 фрезы 6. Вместо водяного охлаждения режущих граней может быть также предусмотрено смазывание режущих граней. Возможна также комбинация смазывания режущих граней фрезы (смазывания фрезы) изнутри и охлаждения фрезы снаружи.

В показанном на фиг.5 решении также предусмотрено, что осуществляется опрыскивание (жидкостью, в частности водой) или обдувка (газом, в частности сжатым воздухом) режущих граней 8 фрезы 6 против направления F транспортировки позади фрезы 6. Направление вращения фрезы 6 обозначено стрелкой. В данном случае в направлении F транспортировки перед фрезой 6 предусмотрен подъемный или поворотный блок 28 транспортировки стружки, который можно перемещать в направлении двойной стрелки. В передней зоне предусмотрена отражательная пластина 29 с накладками. На высоте заготовки 3 расположена жаростойкая транспортерная лента 30, которая транспортирует стружку из процесса фрезерования.

Транспортерную ленту 30 можно охлаждать с помощью форсунки 31, которая подает охлаждающую среду на транспортерную ленту 30. Скребок 32 направляет стружку на транспортерную ленту 30. С помощью струи указанной среды остающаяся лежать между скребком 32 и фрезой 6 на заготовке 3 стружка смывается, соответственно подается на транспортерную ленту.

В показанном на фиг.6а и 6b решении средства 5 для охлаждения фрезы 6 выполнены следующим образом. Фреза 6 опирается на обеих сторонах на соответствующий подшипник 33. В одной осевой концевой зоне фрезы 6 расположена вращающаяся сцепка 34, с помощью которой охлаждающая среда, например, в виде воды через трубопровод 35 подается в направлении стрелки к фрезе 6. Фреза 6 снабжена центральным подающим отверстием 9, от которого под углом к радиальному направлению проходят другие подающие отверстия 10 и заканчиваются в зоне режущих граней 8 так, что подаваемая по трубопроводу 35 охлаждающая среда попадает на режущие грани 8. Таким образом, в данном случае предусмотрено интегрированное отверстие для охлаждающего средства с целью охлаждения режущих граней, при этом можно использовать охлаждающую среду как с высоким, так и низким давлением. Тем самым можно обеспечивать уменьшение температурных напряжений в режущих гранях 8.

В принципе, охлаждающая среда охлаждает не только фрезу 6, что желательно, но также заготовку 3, что иногда нежелательно. Для обеспечения оптимального решения в варианте выполнения изобретения согласно фиг.7 предусмотрено улавливающее устройство 11, которое улавливает охлаждающую среду после охлаждения фрезы 6, так что она не охлаждает чрезмерно заготовку 3.

Улавливающее устройство в примере выполнения, показанном на фиг.1, выполнено так, что используется дугообразный кожух 13, который закрывает фрезу 6 примерно по окружности в 180°. Для того чтобы охлаждающая среда после охлаждения фрезы 6 по возможности не попадала на заготовку, в направлении транспортировки перед и позади фрезы 6 из листа кожуха сформированы коллекторные ванны 12, которые образуют улавливающие объемы для охлаждающей среды. Эти коллекторные ванны 12 могут быть выполнены в виде желоба с наклоном для стока охлаждающей среды. Коллекторные ванны 12 могут образовывать в своей обращенной к заготовке 3 зоне отражательную пластину 36 для стружки. Кроме того, попавшая нежелательным образом в коллекторную ванну 12 стружка может вымываться из нее.

Более простое, но достаточное в некоторых случаях решение показано на фиг.8а и 8b. В данном случае предусмотрено упрощенное улавливающее устройство 11, которое состоит из металлического листа, который изогнут так, что образуется коллекторная ванна 12. В показанном примере выполнения предусмотрено, что средство 5 для охлаждения снова выходит из форсунок 7, которые направляют струю охлаждающей среды на всю ширину фрезы 6. В зависимости от расположения, соответственно ориентации форсунки 7 и струи охлаждающей среды улавливающее устройство 12 можно располагать в направлении F транспортировки перед (см. фиг.8а) или после (см. фиг.8b) фрезы 6. Направление вращения фрезы 6 снова обозначено стрелкой. Охлаждающая среда, которая улавливается управляющим устройством 11, может стекать сбоку от заготовки 3 в колосниковом желобе (по вертикальной стрелке).

Как показано на фиг.9, в случаях, когда не требуется очень сильное охлаждение фрезы 6, охлаждение можно осуществлять с помощью воздуха. В данном случае над фрезой 6 расположен вентилятор 14, с помощью которого фреза 6 обдувается сверху и тем самым охлаждается. По сторонам, как и в других примерах выполнения, могут быть расположены форсунки 37 для охлаждения подшипников 33.

Другой альтернативный вариант выполнения охлаждения фрезы показан на фиг.10а и 10b. В этом случае также учитывается то, что может быть нежелательным чрезмерное охлаждение заготовки 3 охлаждающей средой. Поэтому в этом решении предусмотрено, что внутри фрезы 6 проходит в осевом направлении несколько отверстий 15, через которые подается охлаждающая среда с целью охлаждения фрезы 6. Так же, как в решении согласно фиг.6, здесь также предусмотрена вращающаяся сцепка 34, с помощью которой охлаждающая среда подается из трубопровода 35 в отверстия 15. Однако в этом случае охлаждающая среда выходит из фрезы 6 лишь на другом осевом конце и стекает в колосниковый желоб, так что заготовка 3 не охлаждается охлаждающей средой. Отверстия 15 выполнены, как показано в этом примере выполнения, в виде глухих отверстий; сток охлаждающей среды происходит через расположенные под углом к отверстиям 15 сточные отверстия 38.

Таким образом, идеи изобретения можно сформулировать следующим образом.

При длительном использовании фреза 6 подвергается в процессе горячей прокатки очень большой тепловой нагрузке. Предпочтительно использовать охлаждение, чтобы исключать слишком сильный нагрев цилиндрической фрезы, подшипников и т.д. Для защиты при длительной обработке на линии фрезерного инструмента 6 также от высокой температуры поверхности заготовки в одном варианте выполнения изобретения предусмотрено охлаждение поверхности ленты незадолго до врезания фрезы, за счет чего уменьшается влияние температуры на режущие грани фрезы.

Кроме того, цилиндрическая фреза экранируется от горячей поверхности. Для стали IF (стали со сверхнизким содержанием элементов внедрения) или стали ULC (особо низкоуглеродистая сталь) для короткого процесса фрезерования желательна температура на поверхности, которая соответствует температуре превращения. Ожидается, что материал кратковременно теряет твердость и обеспечивается уменьшенная нагрузка деформации и тем самым меньшая нагрузка режущих граней.

Режущие грани 8 фрезерного инструмента 6 опрыскиваются при вращении смазочным средством (распыленным маслом, водно-масляной смесью и т.д.) для уменьшения усилия резания и для увеличения за счет этого срока службы фрезерного инструмента. Однако при этом, в противоположность уровню техники, смазочное средство наносится не на горячую ленту (как обычно при фрезеровании в холодном состоянии), а распрыскивается на режущую грань, к которой масло прилипает и затем действует в процессе резания.

Для исключения фрезерования твердого слоя окалины и увеличения срока службы режущих граней фрезы перед фрезерным устройством 4 предусмотрено удаление (с низким давлением) окалины с поверхности (см. позицию 17 на фиг.2).

Количество воды в охлаждающих, соответственно очищающих струях сверху и снизу можно регулировать для исключения или уменьшения поперечного изгиба заготовки.

Перед и после соответствующей фрезы 6 могут быть предусмотрены зоны отсасывания, отклонения или смывания стружки (улавливающие воронки, отсасывающие трубы, поперечные смыватели, скребки на ленте и т.д.) для осуществления по выбору попутного и встречного фрезерования фрезы 6.

Для предпочтительного исключения охлаждения заготовки 3 при охлаждении фрезы 6 существует возможность охлаждения цилиндрической фрезы 6 изнутри. Подача охлаждающей воды предпочтительно происходит со стороны с помощью вращающейся сцепки; выход на противоположной стороне выполнен свободным, так что вода может свободно стекать по сторонам в колосниковый желоб.

При наружном охлаждении фрезы охлаждающая вода, в частности, на верхней стороне заготовки падает на заготовку. Для исключения нежелательного охлаждения заготовки воду можно улавливать в желоб. При этом охлаждающая вода распыляется по касательной к режущим граням фрезы и снова улавливается в расположенный позади желоб, так что она может стекать по сторонам рядом с лентой в колосниковый желоб.

При небольшой тепловой нагрузке возможно также воздушное охлаждение для охлаждения цилиндрической фрезы 6 снаружи. Это охлаждение можно также комбинировать с охлаждением водой подшипников цилиндрической фрезы.

Количество охлаждающей среды для фрезы 6 регулируется в зависимости от съема металла или от переводимого в стружку объема.

Необходимо еще отметить некоторые особенно предпочтительные признаки выполнения.

Как показано на фиг.4, в данном случае одновременно наносится на режущую поверхность фрезы 6 смазка с эмульсией с помощью подающих отверстий 10, и фреза 6 охлаждается снаружи с помощью форсунок 7.

Кроме того, как показано на фиг.5, может быть предусмотрено, что с помощью форсунок 7 подкрепляется транспортировка стружки с поверхности заготовки с помощью скребка 32 на транспортерную ленту 30 и одновременно осуществляется охлаждение поверхности заготовки и фрезы 6.

Перечень позиций

1 - металлическая лента

2 - разливочная машина

3 - плоская заготовка (сляб)

4 - фрезерный станок

5 - средства для охлаждения фрезы

6 - фреза

7 - форсунка

8 - режущая грань

9 - подающее отверстие

10 - подающее отверстие

11 - улавливающее устройство

12 - коллекторная ванна

13 - кожух

14 - вентилятор/воздуходувка

15 - отверстие

16 - средства для направления охлаждающей среды в замкнутой системе

17 - средства для очистки поверхности заготовки и для влияния на распределение температуры по толщине заготовки

18 - опорный ролик

19 - очистительная установка

20 - прибор для измерения поверхности

21 - печь

22 - транспортер

23 - прокатная клеть

24 - прокатная клеть

25 - резервуар

26 - позиция

27 - улавливающий резервуар

28 - блок транспортировки стружки

29 - отражательная пластина

30 - транспортерная лента

31 - форсунка

32 - скребок

33 - подшипник

34 - вращающаяся сцепка

35 - трубопровод

36 - отражательная пластина

37 - форсунка

38 - сливное отверстие

39 - устройство для гидросбива окалины (однорядное)

F - направление транспортировки

Изобретение относится к области литейного производства. Устройство содержит разливочную машину, в которой отливается плоская заготовка. В направлении транспортировки заготовки после разливочной машины расположен фрезерный станок для фрезерования, по меньшей мере, одной плоской поверхности заготовки. На фрезерном станке или в нем предусмотрены средства для охлаждения фрезы. Вблизи фрезы расположено улавливающее устройство для охлаждающей среды, имеющее закрывающий с одной стороны фрезу кожух. Достигается повышение срока службы фрезы. 25 з.п. ф-лы, 13 ил.

1. Устройство для изготовления металлической ленты (1) посредством непрерывного литья, содержащее разливочную машину (2), в которой отливается плоская заготовка (3), при этом в направлении (F) транспортировки заготовки (3) после разливочной машины (2) расположен, по меньшей мере, один фрезерный станок (4), в котором фрезеруется, по меньшей мере, одна поверхность плоской заготовки (3), предпочтительно две противоположные поверхности, причем на фрезерном станке (4) или в нем предусмотрены средства (5) для охлаждения фрезы (6), отличающееся тем, что оно снабжено улавливающим устройством (11) для охлаждающей среды, расположенным вблизи фрезы (6), при этом улавливающее устройство (11) имеет закрывающий с одной стороны фрезу (6) кожух (13).

2. Устройство по п.1, отличающееся тем, что средства (5) для охлаждения фрезы (6) выполнены в виде форсунок (7) для нанесения охлаждающей среды на зону режущих граней (8) фрезы (6).

3. Устройство по п.2, отличающееся тем, что средства (5) для охлаждения фрезы (6) проходят по всей ширине фрезы (6).

4. Устройство по п.2, отличающееся тем, что форсунки (7) расположены с возможностью нанесения охлаждающей среды на фрезу (6) в удаленном от заготовки (3) месте.

5. Устройство п.1, отличающееся тем, что фреза (6) имеет внутри, по меньшей мере, одно подающее отверстие (9, 10) для охлаждающей среды, ведущее к зоне режущих граней (8).

6. Устройство по п.5, отличающееся тем, что фреза (6) имеет внутри несколько подающих отверстий (9, 10) для охлаждающей среды, ведущих к зоне режущих граней (8).

7. Устройство по п.6, отличающееся тем, что фреза (6) имеет концентричное подающее отверстие (9), от которого, по меньшей мере, одно другое подающее отверстие (10) ведет к зоне режущих граней (8).

8. Устройство по любому из пп.1-7, отличающееся тем, что улавливающее устройство (11) имеет коллекторную ванну (12) для охлаждающей среды.

9. Устройство по любому из пп.1-7, отличающееся тем, что кожух (13) выполнен в виде полукрута в направлении оси вращения фрезы.

10. Устройство по любому из пп.1-7, отличающееся тем, что в направлении (F) транспортировки в передней и/или задней концевой зоне кожуха (13) находится коллекторная ванна (12).

11. Устройство по любому из пп.1-7, отличающееся тем, что имеются средства (16) для направления охлаждающей среды в замкнутой системе.

12. Устройство по п.11, отличающееся тем, что охлаждающая среда интегрированно направляется в циркуляцию системы охлаждения всей установки.

13. Устройство по любому из пп.1 - 7, отличающееся тем, что охлаждающая среда является водой.

14. Устройство по любому из пп.1-7, отличающееся тем, что охлаждающая среда является водно-масляной эмульсией.

15. Устройство по любому из пп.1-7, отличающееся тем, что охлаждающая среда является воздухом.

16. Устройство по любому из пп.1-7, отличающееся тем, что охлаждающая среда является распыляемым туманом.

17. Устройство по любому из пп.1-7, отличающееся тем, что охлаждающая среда является водяным паром.

18. Устройство по любому из пп.1-7, отличающееся тем, что предусмотрены как средства для охлаждения фрезы (6) снаружи, так и средства для охлаждения фрезы изнутри.

19. Устройство по любому из пп.1-7, отличающееся тем, что в направлении (F) транспортировки непосредственно перед фрезерным станком расположены средства (17) для выравнивания распределения температуры по толщине заготовки, которые выполнены с возможностью одновременной очистки поверхности заготовки.

20. Устройство по п.19, отличающееся тем, что средства (17) для выравнивания распределения температуры по толщине заготовки являются форсунками для нанесения текучей среды на заготовку (3).

21. Устройство по любому из пп.1-7, отличающееся тем, что средства (5, 7) для охлаждения фрезы (6) выполнены с возможностью охлаждения поверхности заготовки перед процессом фрезерования.

22. Устройство по любому из пп.1-7, отличающееся тем, что средства (5) для охлаждения фрезы (6) выполнены с возможностью нанесения различного количества охлаждающего средства на верхнюю сторону и на нижнюю сторону заготовки (3).

23. Устройство по любому из пп.1-7, отличающееся тем, что для обработки верхней стороны и нижней стороны заготовки (3) предусмотрена соответствующая фреза (6).

24. Устройство по п.23, отличающееся тем, что каждая из фрез (6) взаимодействует с расположенным на другой стороне заготовки (3) опорным роликом (18).

25. Устройство по любому из пп.1-7, отличающееся тем, что между фрезерным станком (4) и прокатной клетью (23, 24) расположено устройство (39) для гидросбива окалины.

26. Устройство по п.25, отличающееся тем, что устройство (39) для гидросбива окалины выполнено однорядным.

| Способ изготовления гнутых изделий из стекла | 1980 |

|

SU881017A1 |

| Устройство для управления многофазным шаговым двигателем | 1978 |

|

SU790093A1 |

| US 2003223831 A1, 04.12.2003 | |||

| СПОСОБ ПРОИЗВОДСТВА ТОНКОГО МЕТАЛЛИЧЕСКОГО ЛИСТА ИЗ ТОНКОЙ ЛИТОЙ ПОЛОСЫ И АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ ДЛЯ ПРОИЗВОДСТВА ТОНКОГО МЕТАЛЛИЧЕСКОГО ЛИСТА ИЗ ТОНКОЙ ЛИТОЙ ПОЛОСЫ | 2003 |

|

RU2250151C1 |

Авторы

Даты

2010-06-27—Публикация

2007-05-23—Подача