Область изобретения

Изобретение относится к области обработанных прецизионным точением деталей, полученных из выдавленных или экструдированных простых продуктов, по существу типа прутков или стержней, из алюминиевого сплава серии AA6xxx, химический состав которого оптимизирован в зависимости от способности к выдавливанию и прецизионному точению и который, в частности, не содержит легкоплавких элементов, таких как, в частности, свинец, висмут, индий или олово.

Кроме того, механические свойства, коррозионная стойкость и пригодность к анодированию таких деталей близки к деталям, получаемым из содержащих свинец сплавов, называемых сплавами для прецизионного точения, типа AA6262 или AA2011.

Уровень техники

Если не указано иное, все величины, относящиеся к химическому составу сплавов, выражены в весовых процентах.

Кроме того, все рассматриваемые сплавы алюминия обозначаются, если не упомянуто иное, согласно обозначениям, определенным Ассоциацией алюминиевой промышленности в выпусках "Registration Record Series", которые публикуются регулярно.

Прецизионное точение относится к области изготовления посредством обработки резанием больших серий деталей, обычно тел вращения (винт, болт, вал и т.д.), путем снятия материала с металлических прутков или стержней. Последние, в частности в случае алюминиевых сплавов, обычно получают из заготовок выдавливанием или экструзией. Таким образом, детали получают с высокими скоростями производства на металлорежущих станках с ручным или цифровым управлением.

Производительность и качество поверхности, как и точность размеров готовой детали, являются главными целями, связываемые с этим типом производства.

Полученные таким образом детали находят применение в различных областях: от производства часов до медицинских материалов, в том числе в области транспорта (авиационного, железнодорожного, автомобильного) и промышленности (электрической, электронной, гидравлической и т.д.).

На пригодность к прецизионному точению влияет много факторов:

во-первых, сама природа материала, разумеется, его химический состав и его металлургическое состояние,

а также природа режущего инструмента и параметры, связанные с процессом.

Эти факторы очень взаимосвязаны, и поэтому обязательно сочетать с каждым сплавом подходящий диапазон обработки.

Первыми алюминиевыми сплавами, использующимися для прецизионного точения, в 1930-1960 г. были сплавы серий AA6xxx и AA2xxx, содержащие, кроме обычных для этих серий составляющих элементов, свинец и висмут.

Эти элементы из-за их низкой растворимости в алюминии и их низкой точки плавления плавятся под действием нагрева, вызванного операцией обработки резанием, и поэтому являются мягкими местами в более твердой алюминиевой матрице.

Получаемый таким образом положительный результат заключается в отделении стружки малых размеров при указанной операции обработки резанием или прецизионного точения.

Это отделение делает возможным быстрое удаление материала, то есть повышение производительности, а также быстрый отвод образующегося тепла, избегая тем самым возможного ухудшения состояния конечной поверхности детали.

Однако из-за проблем токсичности, связанных с присутствием свинца, европейское законодательство все больше ограничивает его допустимое содержание в сплавах, в частности алюминиевых и особенно предназначенных для прецизионного точения.

Последний закон, датируемый июлем 2008, ограничивает концентрацию свинца в алюминиевых сплавах в области автомобилей и электрического и электронного оборудования значением 0,4%.

Уже несколько лет промышленники готовятся к такому развитию и уже разработаны марки сплавов для прецизионного точения с низким содержанием свинца и даже совсем без свинца.

Их состав основан на наличии элементов замещения, также легкоплавких, таких как олово, висмут или индий.

Эти усовершенствования описаны, в частности, в статье S. Sircar "X6030, a new lead free machining alloy", вышедшей в 1996 в журнале "Materials Science Forum", volumes 217-222, pages 1795-1800.

Равным образом, патенты EP 07937324 и EP 1214456 на имя «Reynolds Metal Company» заявляют соответственно сплавы семейств AA6xxx и AA2xxx с добавлением олова и индия и семейства AA6xxx с добавлением только висмута или висмута и олова.

Аналогично, заявка EP 761834 на имя «Kaiser Aluminium» относится к сплавам серии AA6xxx с добавлением олова и висмута, а заявки EP 0964070 и EP 0982410 на имя «Alusuisse» относятся к сплавам серии AA2xxx с добавлением соответственно олова или висмута и олова.

Поставленная задача

Указанные выше сплавы, содержащие элементы замещения с низкой температурой плавления, такие как олово, висмут или индий, не имеют точно таких же характеристик при прецизионном точении, как сплавы, содержащие свинец, а ведь полный запрет на последний может произойти уже через относительно короткое время.

Кроме того, эти сплавы иногда вызывают проблемы с хрупкостью из-за полного смачивания на границах зерен при прецизионном точении фазами, образованными из легкоплавких элементов замещения.

Решение этой задачи состоит в применении сплава, матрица на основе алюминия которого содержит более твердые частицы, являющиеся причиной образования и распространения трещин во время операции прецизионного точения, а эти трещины способствуют отщеплению стружки.

Тип частиц и их распределение имеют, конечно, особенно важное влияние на поведение сплава при прецизионном точении, а также на износ режущих инструментов, используемых для этой операции.

Все известные в уровне техники решения этого типа основаны на добавлении кремния при минимальном содержании 1,5%, что соответствует предельной растворимости кремния в алюминии.

Составленный таким образом сплав с кремнием содержит твердые фазы на основе кремния, являющиеся причиной образования и распространения указанных выше трещин. Действительно, эти фазы препятствуют скольжению зерен при деформации, вызванной операцией обработки резанием или прецизионного точения, что порождает пустоты, а затем трещины и способствует тем самым отделению стружки.

Влияние других элементов, таких как, в частности, железо, марганец и никель, по отдельности также было объектом исследований, но они не позволяют достичь характеристик, сравнимых с характеристиками сплавов, содержащих свинец в значительных количествах.

Это проиллюстрировано, в частности, в статье S. Yoshihara et al. "The influence of additional elements of aluminium alloy on machinability", вышедшей в 1998 в журнале "Aluminum Alloys", volume 3, pages 2029-2034.

Напротив, сообщалось, что комбинация кремния в высоком содержании (Si ≥ 1,5%) и другого элемента, как, например, железо или медь, в существенном содержании, вполне выгодна для поведения при прецизионном точении.

Так, заявки JP 9249931, US 6059902 и JP2002206132 на имя «Kobe Steel» относятся к сплавам с очень хорошей обрабатываемостью резанием, основывающейся на содержании кремния выше 1,5% в комбинации с присутствием марганца, или меди, или железа и хрома.

Однако эти разнообразные решения имеют недостаток, связанный с присутствием кремния в относительно высоком содержании, а именно с неоптимальной способностью к выдавливанию, в частности с риском пережога при этой операции, что выражается в поверхностных дефектах на конечном продукте.

Объект изобретения

Таким образом, объектом изобретения является выдавленный продукт типа прутка или стержня, или даже трубы, имеющий очень хорошую пригодность к прецизионному точению, без добавления кремния в содержаниях, больших или равных 1,5%, из деформируемого алюминиевого сплава для прецизионного точения с химическим составом, выраженным в весовых процентах:

0,8 ≤ Si<1,5%, предпочтительно: 1,0≤Si<1,5%

1,0<Fe ≤ 1,8%, предпочтительно: 1,0<Fe≤1,5%

Cu:<0,1%

Mn:<1%, предпочтительно <0,6%

Mg: 0,6-1,2%, предпочтительно 0,6-0,9%

Ni: <3,0%, предпочтительно 1,0-2,0%

Cr: <0,25%

Ti: <0,1%

другие элементы <0,05% каждый и 0,15% в сумме, остальное - алюминий.

Наконец, объектом изобретения является также деталь, полученная прецизионным точением из такого выдавленного продукта, как определен выше.

Описание фигур

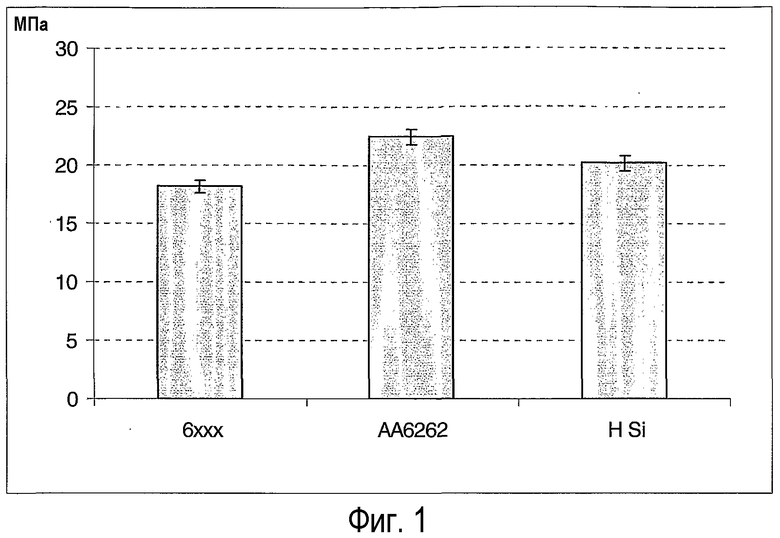

Фигура 1 показывает давления выдавливания, в МПа, полученные при одинаковой длине заготовки, для разных испытанных сплавов: 6xxx согласно изобретению, контрольные AA6262 и H Si, составы которых указаны в разделе "Примеры".

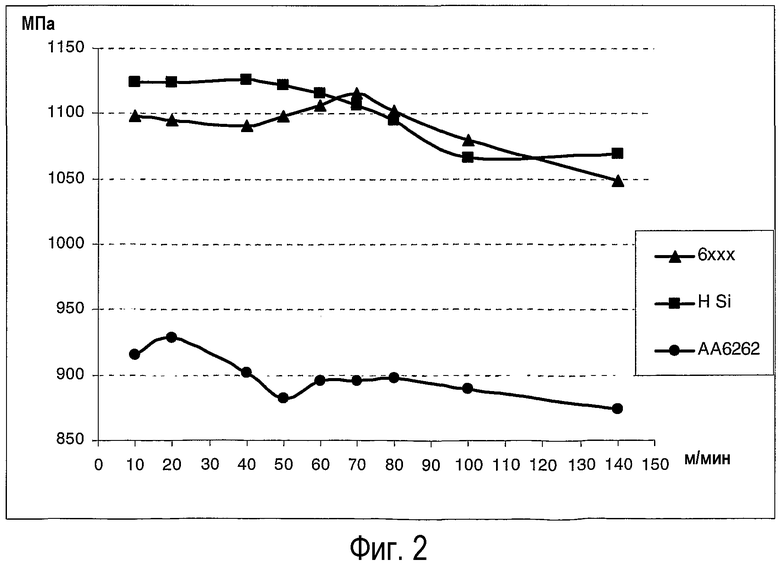

Фигура 2 показывает осевые давления разреза, в МПа, при испытаниях на сверление, в зависимости от скорости резки в м/мин, для постоянного продвижения сверления 0,15 мм/об и для разных испытанных сплавов, какие определены выше.

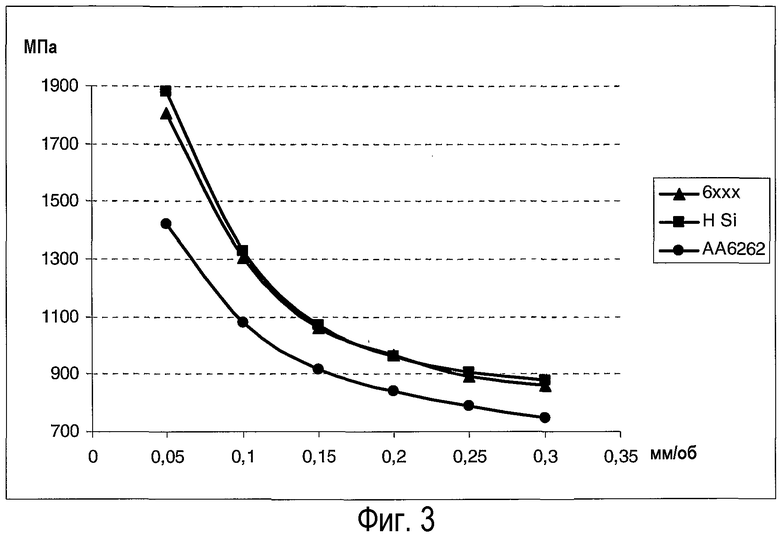

Фигура 3 показывает осевые давления, в МПа, в зависимости от продвижения сверления в мм/об, для постоянной скорости резки 55 м/мин, для тех же испытанных сплавов.

Описание изобретения

Изобретение основано на установленном заявителем факте, что можно получить очень хорошую пригодность к прецизионному точению, без добавления кремния в содержаниях, больших или равных 1,5%, вопреки предшествующему уровню техники, обеспечив наличие достаточного количества интерметаллических фаз с железом, распределенных равномерным образом.

Действительно, эта характеристика делает возможной отделение стружки, требуемое для этой цели при операции прецизионного точения.

Эти интерметаллические фазы являются фазами типа AlxFey(Mn,Ni)zSiv, причем присутствие элементов Mn и Ni является необязательным, так как они вносят дополнение путем создания частиц, также благоприятных для прецизионного точения.

Простые выдавленные продукты, то есть типа прутков, стержней или труб, согласно изобретению, имеют поведение при прецизионном точении, аналогичное продуктам предшествующего уровня техники, выполненным из сплавов серий AA6262 или AA2011, которые оба содержат свинец и висмут.

Кроме того, механические свойства, коррозионная стойкость и пригодность к анодированию продуктов согласно изобретению близки к продуктам, полученным из указанных сплавов.

Что касается элементов, входящих в состав сплава продуктов согласно изобретению, то их содержания обусловлены следующими соображениями:

Кремний: минимальное содержание 0,8% необходимо, чтобы получить достаточное дисперсионное твердение за счет фазы Mg2Si, учитывая "улавливание" этого элемента в интерметаллических фазах типа AlFeSi, характерных для сплавов согласно изобретению. Предпочтительно, этот минимум доводится до 1%.

Его содержание строго ниже 1,5%, чтобы снизить риск пережога из-за повышения температуры в ходе операции выдавливания, который проявляется, в частности, дефектами на поверхности экструдированного продукта.

Железо: вместе с кремнием это один из главных элементов сплавов согласно изобретению. Действительно, его концентрация регулирует количество вышеуказанных вторичных фаз, на основе, в частности, поведения при прецизионном точении. Для этого предписывается минимальное содержание строго выше 1,0%.

Верхний предел 1,8% позволяет избежать выделения первичных фаз с железом при литье заготовок, что снижает пригодность к выдавливанию. Еще более предпочтительным максимумом является значение 1,5%.

Марганец: необязательно, он может участвовать в образовании вторичных фаз, благоприятных для поведения при прецизионном точении. Его содержание ограничено 1,0% из-за его неблагоприятного влияния на пригодность к выдавливанию. Еще более предпочтительным максимумом является значение 0,6%.

Магний: вместе с кремнием он вносит вклад в дисперсионное твердение за счет фазы Mg2Si. Для этого требуется минимум 0,6%.

Его содержание ограничено 1,2%, так как слишком выраженное твердение оказывает неблагоприятное влияние на пригодность к выдавливанию. Еще более предпочтительный максимум составляет 0,9%.

Никель: наравне с марганцем он может участвовать в образовании вторичных фаз, благоприятных для поведения при прецизионном точении. Его содержание ограничено 3,0%, чтобы избежать образования первичных фаз с охрупчивающим эффектом. Предпочтительный диапазон составляет от 1,0 до 2,0%.

Медь: ее содержание должно быть ниже 0,1%, так как ее сильное упрочняющее воздействие неблагоприятно в отношении пригодности к выдавливанию.

Хром: хром является противоперекристаллизационным элементом, который, точно так же как и марганец, может образовывать вторичные фазы, влияющие на зернистую структуру сплава. Его содержание удерживается ниже 0,25% из-за его неблагоприятного влияния на способность к выдавливанию.

Титан: этот элемент действует по двум связанным механизмам: с одной стороны, он благоприятствует рафинированию первичного зерна алюминия, а с другой стороны, он влияет на распределение указанных выше вторичных фаз.

Однако его содержание ограничено 0,1% из-за его неблагоприятного влияния на способность к выдавливанию.

Подробности изобретения можно будет лучше понять с помощью нижеследующих примеров, которые, однако, не имеют ограничительного характера.

Примеры

В электропечи с тиглем, в соответствии с экспериментальным протоколом плавки "TP-1" согласно методике "Standard Test Procedure for Aluminum alloy Grain Refiners 1990" Ассоциации алюминиевой промышленности, выплавили три серии сплавов в форме шашек с конической геометрией высотой 65 мм, большим диаметром 65 мм и малым диаметром 25 мм, состав которых приведен в таблице 1 ниже.

Сплав 6xxx соответствует изобретению, тогда как сплавы AA6262 и H Si являются сплавами предшествующего уровня техники, причем первый содержит свинец и висмут, а второй, не включая этих элементов, сочетает высокое содержание кремния с присутствием марганца и магния.

Затем шашки гомогенизировали при температуре 545°C в течение 5 ч 30 мин.

Вырезали заготовки диаметром 29,6 мм и длиной 38 мм, а затем выдавливали их в прутки диаметром 6,7 мм.

Выдавливание проводили в одинаковых условиях при температуре заготовки 480°C и скорости 0,6 м/мин. Эта относительно низкая скорость является результатом операции подобия вследствие разницы размера образцов для испытаний по отношению к промышленным условиям.

Фигура 1 показывает давления выдавливания для каждого варианта при одинаковой длине заготовки. Вариант согласно изобретению имеет лучшую способность к выдавливанию, выражающуюся в более низком давлении примерно на 20% по сравнению с контрольным AA6262 и примерно на 10% по сравнению с контрольным H Si.

Выдавленные прутки подвергали термической обработке, типа T6, с обработкой на твердый раствор при температуре 560°C в течение 15 мин, закалкой в воде и старением, позволяющим получить максимальную механическую прочность, известным специалисту также под названием "старение до пика", т.е. 10 ч при 175°C для сплавов 6xxx согласно изобретению и H Si и 10 ч при 160°C для сплава AA6262.

Механические свойства для трех вариантов определяли в соответствии со стандартом EN 10002-1.

Они сведены в таблице 2 ниже, а именно: условный предел текучести Rp0,2 и предел прочности на разрыв Rm в МПа, а также удлинение при разрыве A в %.

Минимальные значения, согласно стандарту EN 755-2, для сплава 6262 указаны здесь также под обозначением "Мин. 6262".

Механические прочностные свойства Rp0,2 и Rm сплава согласно изобретению очень близки к свойствам сплава AA6262 и чуть ниже, чем у сплава H Si, с удлинениями при разрыве того же порядка. Как бы то ни было, они намного превышают типичные минимальные значения, при удлинениях того же порядка.

Микроструктура в варианте согласно изобретению была исследована методом сканирующей электронной микроскопии с целью определить природу, дисперсность и размер интерметаллических фаз на микрометровом уровне.

Она выявила преобладающее присутствие фазы типа AlFeNiSi в виде частиц со средним размером 3 мкм и с поверхностной долей 5%.

Заявитель приписывает дисперсности этой фазы с относительно высокой поверхностной долей и в виде частиц относительно малого размера хорошее поведение при прецизионном точении с благоприятным отделением стружки.

Обрабатываемость резанием была охарактеризована посредством испытания на сверление согласно стандарту NFE66-520-8.

Полученные значения давлений резки при разных скоростях резки и продвижения приведены на фигурах 2 и 3.

Все три варианта имеют диапазон стабильного функционирования во всем интервале относительно высоких скоростей резки (от 10 до 140 м/мин).

Вариант AA6262 согласно уровню техники требует усилия, примерно на 20% меньшего по сравнению со сплавом по изобретению, равно как и по сравнению со сплавом H Si также согласно уровню техники, для случая постоянного продвижения при сверлении 0,15 мм/об (фигура 2) и примерно на 10% для постоянной скорости резки 55 м/мин (фигура 3).

Учитывая уровни погрешностей, связанных с измерениями усилий, эта разница, хотя и показательная, остается низкой, и характеристики разных вариантов могут считаться близкими.

Отделение стружки оценивалось согласно тому же европейскому стандарту NFE66-520-8, от A.1 - наиболее благоприятный случай до D.6 - наиболее неблагоприятный случай.

Оценки, присвоенные в данном случае, были следующими: A.1: "простейшая - отделение наискось", B.6: "короткая спиральная" и C.6: "полудлинная спиральная", согласно указанному стандарту.

Эти оценки были поставлены для разных скоростей продвижения при сверлении от 0,05 до 0,3 мм/об и для одинаковой скорости резки 55 м/мин. Результаты приведены в таблице 3 ниже.

Эти результаты демонстрируют лишь очень малые различия с точки зрения отделения стружки при испытаниях на сверление между сплавом согласно изобретению и сплавами уровня техники, будь то сплав AA6262, содержащий свинец и висмут, или сплав H Si с высоким содержанием кремния.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕ СОДЕРЖАЩИЙ СВИНЦА АЛЮМИНИЕВЫЙ СПЛАВ 6ХХХ | 1995 |

|

RU2126848C1 |

| ЛЕГКООБРАБАТЫВАЕМЫЙ РЕЗАНИЕМ МЕДНЫЙ СПЛАВ, СОДЕРЖАЩИЙ ОЧЕНЬ МАЛО СВИНЦА | 2005 |

|

RU2398904C2 |

| Латунный сплав | 2022 |

|

RU2792349C1 |

| ТЕРМИЧЕСКИ УПРОЧНЯЕМЫЙ АЛЮМИНИЕВЫЙ СПЛАВ НА ОСНОВЕ AL-MG-SI | 2017 |

|

RU2737646C2 |

| ВЫСОКОПРОЧНЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 6XXX И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2691081C1 |

| Высокопрочный литейный алюминиевый сплав | 2020 |

|

RU2754418C1 |

| Латунный сплав для изготовления прутков | 2021 |

|

RU2768921C1 |

| ПРОДУКТ ИЗ Al-Cu-Li СПЛАВА, ПРИГОДНЫЙ ДЛЯ ПРИМЕНЕНИЯ В АВИАЦИИ И КОСМОНАВТИКЕ | 2008 |

|

RU2481412C2 |

| СОВМЕСТИМЫЙ СО СМАЗОЧНЫМ МАТЕРИАЛОМ МЕДНЫЙ СПЛАВ | 2015 |

|

RU2661960C1 |

| АЛЮМИНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С ВНУТРЕННИМ СЛОЕМ ИЗ СПЛАВА- ALMGSI | 2012 |

|

RU2569519C2 |

Изобретение относится к области обработанных прецизионным точением деталей, полученных из выдавленных продуктов типа прутков, стержней, брусков, или даже труб из деформируемого алюминиевого сплава для прецизионного точения. Сплав имеет следующий состав, мас.%: 0,8<Si<1,5, предпочтительно 1,0≤Si<1,5; 1,0<Fe<1,8, предпочтительно 1,0<Fe≤1,5; Cu <0,1; Mn <1, предпочтительно <0,6; Mg 0,6-1,2, предпочтительно 0,6-0,9; Ni <3,0%, предпочтительно 1,0-2,0; Cr <0,25%; Ti <0,1%; другие элементы <0,05 каждый и 0,15 в сумме, остальное - алюминий. Объектом изобретения является также деталь, полученная прецизионным точением из такого выдавленного продукта, как определено выше. Изобретение направлено на улучшение обрабатываемости резанием сплавов на основе алюминия с содержанием кремния, не превышающим 1,5 %. 2 н. и 5 з.п. ф-лы, 3 пр., 3 табл., 3 ил.

1. Выдавленный продукт из деформируемого алюминиевого сплава для прецизионного точения с химическим составом, выраженным в весовых процентах:

0,8 ≤Si<1,5%

1,0<Fe≤1,8%

Cu: <0,1%

Mn: <1%

Mg: 0,6-1,2%

Ni: <3,0%

Cr: <0,25%

Ti: <0,1%

примесные элементы <0,05% каждый и 0,15% в сумме, остальное - алюминий.

2. Выдавленный продукт по п. 1, характеризующийся тем, что содержание кремния больше или равно 1,0%.

3. Выдавленный продукт по п. 1, характеризующийся тем, что содержание железа составляет более 1,0 и до 1,5%.

4. Выдавленный продукт по п. 1, характеризующийся тем, что содержание марганца составляет менее 0,6%.

5. Выдавленный продукт по п. 1, характеризующийся тем, что содержание магния составляет между 0,6 и 0,9%.

6. Выдавленный продукт по любому из пп. 1-5, характеризующийся тем, что содержание никеля составляет между 1,0 и 2,0%.

7. Деталь, полученная прецизионным точением из выдавленного продукта по любому из пп. 1-6.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2215055C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ | 2002 |

|

RU2221891C1 |

Авторы

Даты

2014-07-10—Публикация

2010-03-26—Подача