Настоящее изобретение является частично продолжающейся заявкой на основе одновременно рассматриваемой заявки на патент US №11/906,877, поданной 4 октября 2007, предмет изобретения которой включен в это изобретение как ссылка.

Область техники, к которой относится изобретение

Настоящее изобретение относится к фторсополимерам; этот термин определен в настоящем изобретении, чтобы обозначить любой фторполимер, содержащий звенья тетрафторэтиленового мономера и по меньшей мере или более чем 1,0 масс.% звеньев по меньшей мере одного другого сомономера (например, смотрите: Fluoroplastics - Vol 1: Non-Melt Processible Fluoroplastics; Williams Andrew, Inc., Norwich, NY, на с.25 19 (2000); также см., ISO 12086), заполимеризованного, чтобы получить экспандируемый сополимер тетрафторэтилена в виде мелкодисперсного порошка. Описан процесс полимеризации этих мономеров, а также пористые продукты, полученные путем экспандирования (растяжение в контролируемых условиях) вышеуказанных сополимеров.

Уровень техники

Известны технологии дисперсионной полимеризации мономерного тетрафторэтилена (TFE). При дисперсионной полимеризации TFE получается смола, которая стала известной как "мелкодисперсный порошок". Например, смотрите в патенте US №4,016,345 (Holmes, 1977). Обычно в таких способах в водный носитель вводится достаточное количество диспергирующего агента, таким образом, чтобы при добавлении мономера тетрафторэтилена в присутствии подходящего инициатора полимеризации при перемешивании и при автогенном давлении тетрафторэтилена от 10 до 40 кг/см2 (1-4 МПа), полимеризация протекает, пока не будет достигнут уровень коллоидно диспергированных частиц полимера, и затем процесс прекращают.

Напротив, дисперсные тетрафторэтиленовые смолы также были получены с использованием способа суспензионной полимеризации, в котором тетрафторэтиленовый мономер полимеризуется в интенсивно перемешиваемой водной суспензии, в которой используется немного диспергирующего агента, или он отсутствует. Частицы типа полученных при суспензионной полимеризации называются "гранулированной" смолой или "гранулированный порошок". Например, смотрите патент US №3655611 (Mueller, 1972).

Для обоих процессов полимеризации описана сополимеризация тетрафторэтилена с различными сомономерами фторированных алкилэтиленов. Например, смотрите в патенте US №4,792,594 (Gangal, et al., 1988). Однако настоящее изобретение конкретно относится к технологии водной дисперсионной полимеризации, в которой продукт процесса полимеризации представляет собой сополимер согласно изобретению, диспергированный в водной коллоидной дисперсии. В этом способе тетрафторэтиленовый мономер компримируется в автоклаве, содержащем воду и инициаторы полимеризации, наряду с твердым парафином, предназначенным для того, чтобы подавить образование коагулята, и эмульгирующим агентом. Реакционную смесь перемешивают, и полимеризацию проводят в при подходящих температурах и давлениях. Полимеризация приводит к образованию водной дисперсии полимерных частиц, причем частицы диспергированного полимера в последующем могут быть коагулированы с использованием технологий, известных из уровня техники, чтобы получить продукт, который стал известен как мелкодисперсный порошок полимера.

В различных патентах из уровня техники описаны технологии для гомополимеризации тетрафторэтилена и для полимеризации TFE с небольшим количеством (менее 1,0 масс.%) других мономеров. Среди них патенты US №4576869 (Malhotra, 1986) US №6177533B1 (Jones, 2001).

Известно, что мелкодисперсные порошки смол могут быть использованы в процессах экструзии пасты и процессах экспандирования (растягивания), в которых продукт экструзии пасты после удаления вспомогательной смазки экструзии растягивается с целью получения пористых, прочных продуктов с различной формой поперечного сечения, такой как стержни, волокна, листы, трубки и др. Такой процесс растяжения описан в пионерском патенте US №3,953,566 (Gore, 1976), обычно связываемом с настоящим изобретением.

Процесс экспандирования, как он применяется к фторуглеродным полимерам, полностью описан в указанном выше в патенте US'566, причем этот способ, фактически, стал определением тому, что в настоящее время называется "экспандированной" формой фторполимеров TFE, и будет использоваться для определения того, что в настоящем изобретении означает экспандированный или экспандируемый полимер или сополимер TFE.

Термин "сополимер", который используется в связи с фторполимерами в уровне техники, до сих пор применяется непоследовательно. Для целей настоящего изобретения в соответствии с цитированными выше текстом Fluoroplastics и классификацией ISO 12086 будет использоваться обычное для науки о полимерах определение, и термин "сополимер" будет применяться к любому фторполимеру, содержащему больше чем 1,0 масс.% по меньшей мере одного сомономера в дополнение к TFE. Фторполимер, содержащий меньше чем 1,0% сомономера, относится к категории "модифицированных" гомополимеров (идентификатор), хотя термин "сополимер" бывал неправильно использован в литературе, когда фактически относился к "модифицированным" гомополимерам. Необходимо исследовать каждый конкретный случай такого использования, чтобы определить фактические концентрации применяемых сомономеров для того, чтобы установить, действительно ли рассматриваемая композиция является "модифицированным" гомополимером или истинным сополимером, который, независимо от того, является ли он полимерным продуктом, фактически, содержит больше чем 1,0 масс.% сомономерных звеньев.

Согласно такому определению в изобретении получается истинный сополимер TFE, в виде мелкодисперсного порошка, который является экспандируемым, как определено выше, с целью получения полезных, экспандированных TFE сополимерных продуктов.

В патенте US №4837267 (Malhotra, 1989) раскрыта трехкомпонентная неперерабатываемая из расплава композиция, названная "сополимеры TFE типа ядро в оболочке", включающая хлортрифторэтиленовый (CTFE) мономер, входящий в состав ядра, и имеющая повторяющиеся звенья сомономера перфтор(н-алкилвинилового) простого эфира с 3-7 атомами углерода (колонка 1, строки 45-55). Указано, что общее содержание сомономера в частицах составляет от 0,001 до 2 масс.%. Все приведенные примеры относятся к тройным полимерам, которые имеют концентрацию сомономеров гораздо меньше, чем в указанном диапазоне, а именно 0,23% CTFE и 0,0145% PPVE (всего 0,2445 масс.%) в примере 1, и 0,13% HFP и небольшое, неопределимое количество PPVE в примере 2. Следовательно, заявленный верхний предел 2% не подтвержден приведенным описанием и примерами. Кроме того, в патенте US'267 отсутствует раскрытие или предположение о экспандированной или экспандируемой сополимерной композиции TFE.

В японской патентной заявке 2005-306033А (Kokai), опубликованной 4 ноября 2005 г., описаны тонкие пленки из PTFE, которые, как указано, являются непористыми, непроницаемыми для газов (с.5), содержат "следы мономерных звеньев" в диапазоне 0,001-2 мол.% (с.7), и описаны как "модифицированный" PTFE. Утверждается, что цель изобретения достигается путем "термической обработки" "пористой пленки PTFE смолы", что делает пленку "практически непористой". В этой ссылке отсутствует раскрытие или предположение о пористой, экспандируемой сополимерной композиции TFE.

В патенте US №4391940 (Hoechst, 1983) раскрыт и описан частично модифицированный тетрафторэтиленовый полимер, имеющий структуру частицы типа "три оболочки". Указано, что смолы подходят для экструзии пасты с целью получения кабельной изоляции и растяжимой в значительной степени, неспеченной ленты (реферат патента US'940). В этом патенте описаны фторированные модифицирующие мономеры, которые способны сополимеризоваться с тетрафторэтиленом, таким как перфторпропилен, перфторалкилвиниловый простой эфир, и галоген-замещенные или водород-замещенные фторолефины. В описании имеется предостережение, что общее количество сомономерного модифицирующего агента должно быть весьма малым, чтобы сохранить характерные свойства чистого политетрафторэтилена, а именно в связи с очень высокой вязкостью расплава для таких модифицированных полимеров отсутствует возможность переработки их из расплава (патент US'940, колонка 1, стр.62 и т.д.). Описанные продукты включают модифицированные полимерные частицы, имеющие ядро из полимера, содержащего "от 0,05 до 6% масс.%" по меньшей мере одного модифицирующего фторолефинового сомономера, первую, внутреннюю, оболочку, непосредственно рядом с ядром, из звеньев TFE и вторую, внешнюю, оболочку, непосредственно рядом с внутренней оболочкой, из полимера, содержащего "от 0,1 до 15 масс.%" звеньев по меньшей мере одного модифицирующего фторолефина (колонка 3, стр.5 и т.д.). Примеры продуктов с "тремя оболочками", приведенные в этом документе для иллюстрации раскрытых в нем принципов, показывают, что при растяжении ленты после удаления смазочного материала в ней развивались дефекты или происходил полный разрыв при очень малом относительном удлинении. Например, по подробно описанной методике в примере 31 (от колонки 14, стр.60 до колонки 16, стр.6) получается продукт, в котором развиваются дефекты при относительном удлинении 4:1 и происходит полный разрыв при относительном удлинении 8:1 (патент US'940, таблица III).

Для сопоставления и размещения различных раскрытий уровня техники в контексте в недавно выданном патенте US 6,841,594 (Jones, 2005) разъясняется, что термин политетрафторэтилен (PTFE) относится к самому заполимеризованному тетрафторэтилену без каких-либо значительных количеств присутствующего сомономера и что "модифицированный" PTFE относится к полимерам TFE, имеющим такую малую концентрацию сомономера, что температура плавления полученного полимера практически не уменьшается ниже точки плавления самого PTFE. Концентрация такого сомономера в соответствии с приведенными выше цитатами предпочтительно меньше, чем 1 масс.%, более предпочтительно, меньше, чем 0,5 масс.%. Цитированные модифицирующие сомономеры включают, например, гексафторпропилен (HFP), перфтор(метилвиниловый простой эфир) (PMVE), перфтор(пропилвиниловый простой эфир) (PPVE), перфтор(этилвиниловый простой эфир) (PEVE), хлортрифторэтилен (CTFE), перфторбутилэтилен (PFBE) или другие мономеры, в молекулах которых имеются боковые группы. Эти разъяснения находятся в соответствии с приведенными выше описаниями и с имеющимися в них определениями, то есть что термин "сополимер" в отличие от термина "модифицированный гомополимер" должен означать любой фторполимер, содержащий больше чем 1,0 масс.% по меньшей мере одного сомономера кроме TFE.

В патенте US 6,127,486 (Burger, и др., 2000) описана смесь фторполимера и "термопласта", где указано, что термин "термопласт" включает в себя "сополимер PTFE" (колонка 4, стр.46). В описании указано, что для описанных в этом в патенте смол количество сомономера ограничено таким образом, чтобы [модифицированный] PTFE обладал характеристиками, обеспечивающими невозможность переработки в расплаве (подчеркнуто в оригинале). Полимером PTFE называется модифицированный PTFE, "в котором содержание сомономеров составляет меньше 2%, предпочтительно 1 масс.% в PTFE." (Колонка 4, стр.50). Не приведено примеров сополимеров, содержащих больше чем 1,0 масс.% дополнительного сомономера, т.е. патент относится к смесям полимеров, по своей физической форме полностью отличающихся от истинных сополимеров, которые составляют предмет настоящего изобретения.

Другой недавний документ, японская патентная заявка №10-243976 (Asahi Glass Co., Ltd., с заявленным приоритетом от 26 декабря 1997), представляет дальнейшее разъяснение уровня техники в области сополимеров и модифицированных гомополимеров TFE. В этой заявке на патент, озаглавленной "Сополимер тетрафторэтилена и его применение", содержатся пункты притязаний на полимеры, имеющие, между прочим, содержание дополнительного сомономера в диапазоне от 0,005 до 0,05 мол.% (приблизительно от 0,012 до 0,123 масс.%). В патенте обсуждаются известные технологии сополимеризации, а также указано, что в дополнительной, родственной японской заявке JP 3-66926 (Kokoku) предложен способ модифицирования PTFE с использованием Rf-СН=СН2 (где Rf означает С1-10 перфторалкильную группу) в качестве сомономера. В предложенном способе сомономер непрерывно добавляется во время процесса полимеризации для того, чтобы усиливать модификацию в начальном периоде процесса. Отмечается, что модификация, главным образом, осуществляется с целью улучшения способности мелкодисперсных порошков к экструзии пасты, например, для снижения давления экструзии, причем содержание звеньев полимеризации в расчете на сомономеры, хотя и меньше 0,5 масс.%, "все же по сути является сравнительно высоким " (0,1 масс.% или выше). Следовательно, этот продукт практически не способен формоваться в расплаве и обладает явно заниженной степенью кристалличности. В указанной ссылке описан "другой недостаток", что такой модифицированный PTFE становится менее термически стойким в связи со структурой введенных сомономеров. В заключение, в заявке на патент фирмы Asahi сделан вывод, который цитируется:

"Кроме того, структура сомономера ухудшает молекулярную ориентацию, что приводит к разрывам при растяжении и делает продукт практически неприменимым для производства растянутых пористых изделий.

Цель настоящего изобретения заключается в разработке PTFE продукта, который обладает отличной экструдируемостью, может подвергаться равномерному растяжению и позволяет получать высокопрочные пористые изделия".

Затем указано, что эта цель может быть достигнута путем ограничения степени введения полимеризационных звеньев в расчете на сомономеры, способные сополимеризоваться с TFE до количества, которое не оказывает заметного влияния на обрабатываемость.

Конкретно, в заявке фирмы Asahi получен продукт из TFE и фторированного сомономера, обозначенного общей формулой CH2=CH-Rf (где Rf представляет собой С1-10 перфторалкильную группу, причем указанный полимер содержит от 0,005 до 0,05 мол.% полимеризационных звеньев в расчете на фторированный сомономер). Кроме того, разработаны пористые полимерные изделия, полученные с использованием процесса, в котором порошок, состоящий из вышеупомянутого модифицированного PTFE, подвергается экструзии пасты и затем растягивается при температуре 250ºС или выше. Однако в этом документе сделано конкретное предостережение относительно полимеризации, в которой количество сополимеризованного мономера превышает определенный предел. В документе утверждается (снова прямое цитирование):

"Содержание полимеризационных звеньев в расчете на фторированный сомономер в настоящем изобретении необходимо строго контролировать в связи с соображениями относительно растяжимости. Содержание указанных звеньев в PTFE должно находиться в диапазоне от 0,005 до 0,05 мол.%. Содержание выше 0,05 мол.% приводит к небольшому снижению кристалличности полимера, что приводит в результате к пониженному давлению при экструзии пасты и оказывает заметное отрицательное влияние на растяжимость. При содержании меньше 0,005 мол.% значительно затрудняется возможность улучшения физических свойств растянутых изделий или получение других эффектов модификации. Особенно предпочтительным диапазоном является от 0,01 до 0,04 мол.%".

Это утверждение также согласуется с другими рекомендациями в документах уровня техники, которые рассмотрены выше. В примере 4 указанного документа Asahi, в котором используется "высокое" содержание (по определению Заявителя), 0,42 масс.%, перфторбутилэтиленового сомономера, давление экструзии пасты было желаемо низким, и была достигнута "отличная" экструдируемость. Однако при испытании образца на растяжение он разрушился. В описании указано, что при таком "высоком" уровне концентрации сомономера, равном 0,42 масс.%, "(при растяжении происходит разрыв, и невозможно получить пористое изделие." (с.12, § 0050). Несмотря на эти предостерегающие рекомендации, и в отличие от указанного, настоящее изобретение направлено на получение истинных сополимеров TFE, которые все содержат более 1,0 масс.% сомономерных звеньев, и которые все способны экспандироваться с образованием пористых экспандированных изделий, на способ их получения, и на полученные таким образом экспандированные изделия. Ни в одном известном документе уровня техники не описаны и не предложены такие пористые, экспандированные сополимерные изделия или смолы, из которых они получаются.

Совершенно неожиданно, несмотря на рекомендации из уровня техники, оказалось, что сополимер TFE, имеющий высокую концентрацию сомономерных звеньев, как указано в формуле изобретения, может растягиваться как описано в последующем, до относительно удлинения 25:1 (и выше), с образованием однородного изделия имеющего стабильную форму. Указанный синергический результат является совершенно неожиданным для специалистов в этой области техники.

Раскрытие изобретения

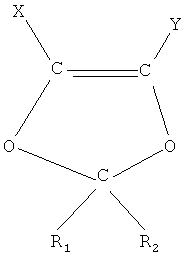

Разработан способ сополимеризации экспандируемого сополимера тетрафторэтилена (TFE), типа мелкодисперсного порошка, причем сополимер содержит 99,0% или меньше (по массе) мономерных звеньев тетрафторэтилена (TFE) и по меньшей мере или больше, чем 1,0 масс.% звеньев по меньшей мере одного другого сомономера, который отличается от тетрафторэтилена. Указанный другой сомономер представляет собой этиленово ненасыщенный сомономер, обладающий достаточно высокой реакционной способностью в отношении TFE, чтобы посредством этого обеспечить полимеризацию. Способ включает стадии сополимеризации мономера TFE и по меньшей мере одного другого мономера в реакторе под давлением при подаче 99,0 масс.% или меньше мономера TFE в реактор и подаче по меньшей мере или больше чем 1,0 масс.% другого сомономера в реактор под давлением, причем проценты даны в расчете на общую массу подаваемых мономеров, инициировании полимеризации мономеров с использованием свободно-радикального инициатора, и прекращение подачи другого мономера в момент до завершения реакции полимеризации. В одном варианте осуществления избыток сомономера необязательно удаляется (эвакуируется) из реактора, когда это необходимо, до завершения реакции. По меньшей мере один другой сомономер может быть олефином, таким как этилен, пропилен или изобутилен, фторированный мономер выбирают из группы, состоящей из хлортрифторэтилена (CTFE), гексафторпропилена (HFP), винилиденфторида (CFH=CH2), винилидендифторида (VDF) (CF2=CH2), гексафторизобутилена (HFIB) и трифторэтилена (CF2=CFH), фтордиоксола общей формулы:

где R1 и R2 означают F или алкильную группу с 1-3 атомами углерода, содержащую по меньшей мере один атом фтора, и X, Y могут быть F и/или Н;

фтордиоксола общей формулы:

где Rf представляет собой перфторалкил с 1-5 атомами углерода, и R1, R2 могут быть F и/или CF3; и

фтордиоксалана общей формулы:

где R1, R2 могут означать F и/или перфторалкил с 1-5 атомами углерода. В качестве альтернативы по меньшей мере один другой сомономер может быть перфторалкилэтиленовым мономером, таким как мономер, выбранный из группы перфторбутилэтилен (PFBE), перфторгексилэтилен (PFHE) и перфтороктилэтилен (PFOE), или он может быть мономером - перфторалкилвиниловым простым эфиром, таким как мономер, который выбирают из группы, состоящей из перфтор(метилвинилового простого эфира) (PMVE), перфтор(этилвинилового простого эфира) (PEVE), и перфтор(пропилвинилового простого эфира) (PPVE). В реактор под давлением может поступать больше, чем один другой сомономер, с целью получения многокомпонентных сополимеров, то есть, тройных полимеров, и др.

Исходные мономеры могут быть введены как предварительная загрузка для полимеризации, или по меньшей мере один другой сомономер может вводиться с определенным шагом или периодически в ходе процесса.

В одном варианте осуществления способ предпочтительно включает прекращение подачи по меньшей мере одного другого сомономера, когда реакция завершится меньше чем на 90%.

Повышенные концентрации сомономера в полученном сополимере достигаются путем подачи по меньшей мере одного другого сомономера на более высоком уровне концентрации, например, по меньшей мере 1,5% по массе, по меньшей мере 2,0% по массе, и более 5,0% по массе по меньшей мере одного другого сомономера в реактор.

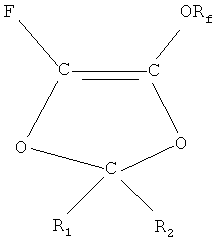

В упомянутом выше способе получается экспандируемый тетрафторэтиленовый (TFE) сополимер типа мелкодисперсного порошка, содержащий 99,0% или меньше по массе заполимеризованных звеньев тетрафторэтиленового (TFE) мономера и по меньшей мере или больше чем 1,0% по массе заполимеризованных сомономерных звеньев по меньшей мере одного другого сомономера, поступающего в реактор, в расчете на общую массу полученного полимера. Указанный истинный сополимер может быть экспандирован в пористый экспандированный материал, который имеет микроструктуру, характеризующуюся узлами 1, соединенными волокнами 2, как показано на фиг.1, которая более подробно обсуждается ниже. Дополнительные виды чередующихся специфичных микроструктур с узлами 1 и волокнами 2, показаны на фигурах 2 и 3.

Полученный экспандируемый сополимер содержит по меньшей мере один другой заполимеризованный сомономер из следующей группы: олефины, такие как этилен, пропилен и изобутилен; фторированные сомономеры, такие как хлортрифторэтилен (PTFE), гексафторпропилен (HFP), винилиденфторид (CFH=CH2), винилидендифторид (CF2=СН2), гексафторизобутилен (HFIB), трифторэтилен (CF2=CFH), фтордиоксолы и фтордиоксаланы; и перфторалкилэтиленовые мономеры, которые включают перфторбутилэтилен (PFBE), перфторгексилэтилен (PFHE) и перфтороктилэтилен (PFOE), и мономеры - перфторалкилвиниловые простые эфиры, включающие перфтор(метилвиниловый простой эфир) (PMVE), перфтор(этилвиниловый простой эфир) (PEVE), и перфтор(пропилвиниловый простой эфир) (PPVE). Полученный сополимер может включать более чем один другой заполимеризованный сомономер, причем содержание сомономера в сополимере всегда превышает 1,0% по массе, может превышать 1,5% по массе заполимеризованных звеньев другого сомономера и, конечно, может превышать 5,0 масс.% от заполимеризованных звеньев другого сомономера (сомономеров).

В дополнительном варианте осуществления изобретения получают сополимерные материалы, которые обладают специфичными характеристиками адгезии, причем эти характеристики не могут быть достигнуты в гомополимерах PTFE. То есть сополимер может адгезироваться к собственному или к другим материалам после его обработки при более низкой температуре и/или в течение меньшего времени и/или при меньшем давлении по сравнении с тем, что требуется для адгезии частиц самого гомополимера PTFE. Например, как описано ниже в изобретении в связи с испытанием адгезии при комнатной температуре, эта адгезия, или связывание указанных специфичных сополимеров может быть осуществлено при температуре приблизительно 290ºС или ниже (следовательно, при более низкой температуре, чем требуется для гомополимеров PTFE).

Сополимер изобретения получается в виде мелких частиц, диспергированных в водной среде, которые могут быть коагулированы с использованием известных технологий с целью получения мелкодисперсных порошков смолы. Кроме того, согласно изобретению разработаны пористые, экспандированные материалы из сополимеров TFE, имеющих микроструктуру узлов, соединенных волокнами. Указанные пористые, экспандированные сополимерные материалы могут быть получены в виде формованных изделий, таких как листы или пленки, трубки, стержни, и непрерывные волокна, причем указанные изделия обычно являются прочными, то есть предел прочности на разрыв их матриц по меньшей мере в одном направлении превышает 5000 фунт/кв.дюйм (35 МПа). Для некоторых продуктов предел прочности на разрыв матрицы по меньшей мере в одном направлении может превышать 30000 фунт/кв.дюйм (210 МПа), таким образом, обеспечивается очень прочные, пористые, истинно сополимерные экспандированные изделия из TFE, полезные во многих отраслях промышленности.

Сополимер изобретения получается в виде мелких частиц, диспергированных в водной среде, которые могут быть коагулированы с использованием известных приемов с целью получения мелкодисперсных порошков смолы. Кроме того, согласно изобретению разработаны пористые, экспандированные материалы из сополимеров TFE, имеющих микроструктуру узлов, соединенных волокнами. Указанные пористые, экспандированные сополимерные материалы могут быть получены в виде формованных изделий, таких как листы или пленки, трубки, стержни, и непрерывные волокна, причем указанные изделия обычно являются прочными, то есть предел прочности на разрыв их матриц по меньшей мере в одном направлении превышает 5000 фунт/кв.дюйм (35 МПа). Для некоторых продуктов предел прочности на разрыв матрицы по меньшей мере в одном направлении может превышать 30000 фунт/кв.дюйм (210 МПа), таким образом, обеспечивается исключительно прочные, пористые, истинно сополимерные экспандированные изделия из TFE, полезные во многих отраслях. В дополнительном варианте осуществления, указанные экспандированные материалы из TFE могут подвергаться прессованию или другой обработке для того, чтобы добиться снижения пористости, с использованием технологий переработки, известных из уровня техники.

Сополимеры настоящего изобретения могут быть использованы в самых разнообразных медицинских и промышленных устройствах. Медицинские устройства включают введение сополимера согласно изобретению в долгосрочно и кратковременно имплантируемые устройства, а также в предметы и устройства одноразового использования. Эти устройства включают, но не ограничиваются указанным: сосудистые трансплантаты (для восстановления, замены, шунтирования или усиления кровеносных сосудов или других сосудистых трансплантатов), другие шунтирующие каналы, хирургические и лапароскопические листы и пластыри, эндолюминальные протезы (например, стент-трансплантаты), компоненты устройств локализации распространения клеток и субстраты для доставки лекарственного вещества, катетеры, устройства для заполнения пространства или для увеличения, стыковые прокладки, покрытия поверхности для устройств, линз, рабочей поверхности или покрытия поверхности в «чистых комнатах», уплотнения, прокладки, поверхности соприкосновения с кровью, мешки, контейнеры и тканевые прокладки.

Краткое описание чертежей

В прилагаемых чертежах:

фиг.1 представляет собой микрофотографию в сканирующем электронном микроскопе (SEM) экспандированного листа сополимерной смолы, полученной согласно настоящему изобретению, при увеличении в 200Х раз, где показана микроструктура узлов 1 и волокон 2 указанного материала, причем соответствующие сечения узлов, соединены множеством волокон 2;

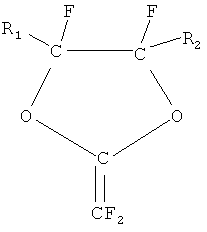

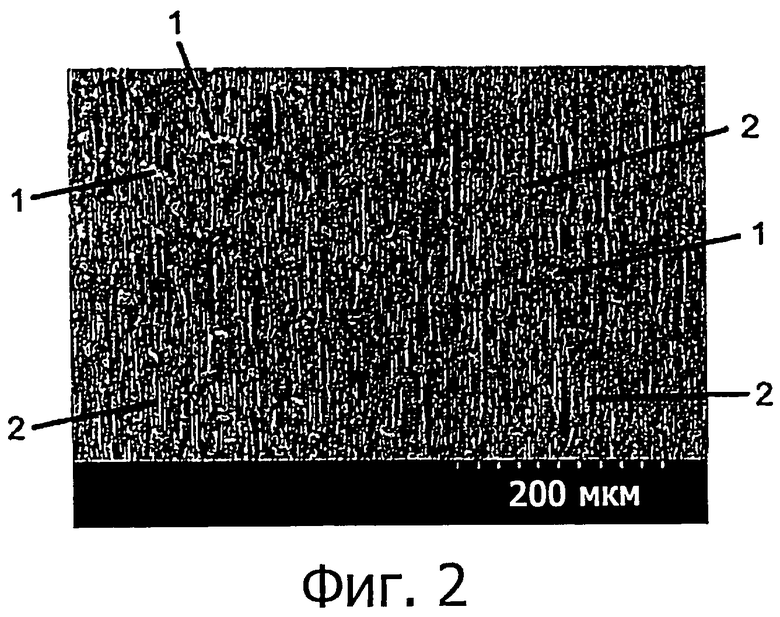

на фиг.2 приведена SEM микрофотография экспандированного профилированного образца сополимерной смолы, полученного в примере 6, при увеличении в 200Х раз, где показана микроструктура узлов 1 и волокон 2 указанного материала, причем соответствующие сечения узлов, соединены множеством волокон 2;

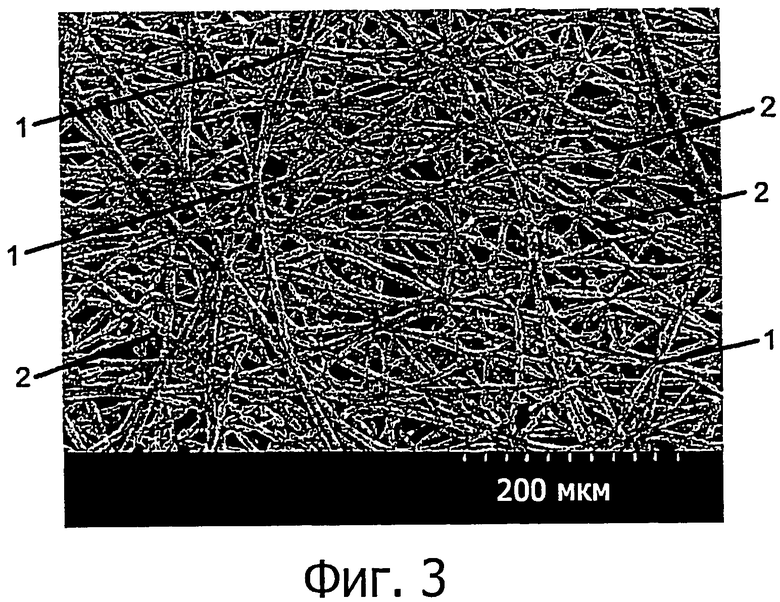

на фиг.3 приведена другая SEM микрофотография образца экспандированного листа из сополимерной смолы, полученной в примере 6, при увеличении в 20000Х раз, где показана микроструктура узлов 1 и волокон 2; и

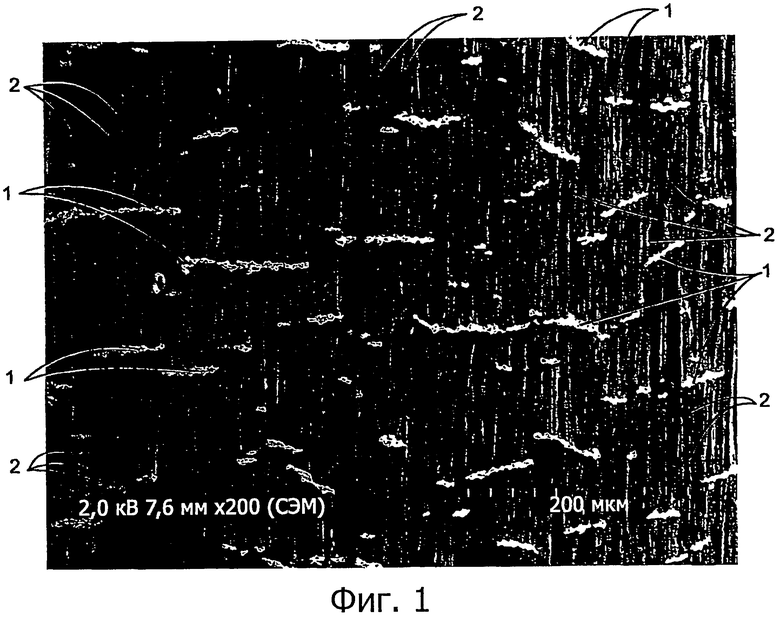

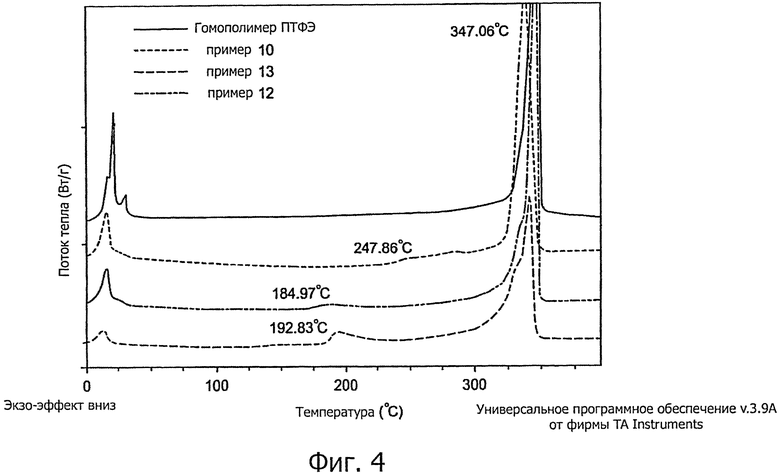

на фиг.4 приведены данные дифференциальной сканирующей калориметрии (ДСК), где показаны пики температуры перехода в расплавленное состояние материалов из примеров 10, 12 и 13, а также пики для сравнительного гомополимера PTFE.

Осуществление изобретения

Разработан способ полимеризации истинного сополимера тетрафторэтилена (TFE) типа мелкодисперсного порошка, в котором сополимер содержит заполимеризованные сомономерные звенья по меньшей мере одного сомономера, отличающегося от TFE, в концентрации, по меньшей мере 1 масс.%, или выше, причем концентрация может превышать 5,0 масс.%, где сополимер является экспандируемым, то есть сополимер может быть экспандирован с целью получения прочных, полезных, экспандированных сополимерных изделий из TFE, которые имеют микроструктуру узлов, соединенных волокнами.

Сополимер настоящего изобретения получается с помощью процесса полимеризации, в котором реакция сополимеризации начинается под действием подходящего инициатора, после чего прекращается добавление инициатора, обеспечивая более спокойное протекание процесса до его завершения, в момент между 15% и 90% протекания реакции в направлении завершения. Предпочтительно добавление инициатора прекращается приблизительно в середине реакции, то есть при 20-60% до завершения.

Существенно, что используются нетелогенные диспергирующие агенты. Одним из приемлемых диспергирующих агентов является аммониевая соль перфтороктановой кислоты (APFO или "С-8"). Запрограммированное добавление (предварительная загрузка и последующее закачивание) является предпочтительным. Необходимо уделять внимание чистоте компонентов с целью достижения желательных характеристик при полимеризации, как описано в настоящем изобретении. Необходимо свести к минимуму присутствие ионных примесей, способных увеличить ионную силу раствора, кроме растворимых органических примесей, которые могут вызвать передачу цепи или ее обрыв. Совершенно ясно, что важно использовать ультрачистую воду во всех таких процессах полимеризации.

Прочность на разрыв, связанная с экструдированным и экспандированным (растянутым) TFE полимерным профилированным образцом, полученным из конкретной смолы, непосредственно относится к общей пригодности этой смолы для экспандирования, при этом были использованы различные методы измерения прочности на разрыв. Следующая ниже методика была использована для получения и испытания экспандированных профилированных образцов, полученных из сополимеров настоящего изобретения, и полученные данные приведены ниже.

Для данной смолы 113,4 г мелкодисперсного порошка смолы смешивают вместе с 130 мл/фунт (24,5 г) добавки Isopar® К. Указанную смесь выдерживают приблизительно 2 часа при 22ºС при постоянной температуре в водяной бане. Цилиндрическую заготовку диаметром 1 дюйм получают с использованием давления предварительного прессования около 270 фунт/кв.дюйм (1,9 МПа) приблизительно в течение 20 секунд. Заготовку исследуют, чтобы убедиться в отсутствии трещин. Экструдированный профилированный образец получается путем экструзии предварительно прессованной смазанной смолы через головку диаметром 0,100 дюйм (2,54 мм), имеющей угол входа 30 градусов включительно. Цилиндр экструдера имеет диаметр 1 дюйм (25,4 мм) и скорость перемещения плунжера 20 дюйм (508 мм)/мин. Цилиндр экструдера и головка находятся при комнатной температуре, поддерживаемой при 23ºС с точностью 1,5ºС. Добавку Isopar К удаляют из профилированного образца путем сушки при 225-230ºС около 25 минут. Приблизительно первые и последние 8 футов (2,44 м) экструдированного профилированного образца выбрасывают, чтобы исключить краевые эффекты. Участок размером 2,0 дюйма (5,1 см) экструдированного профилированного образца экспандируется путем растяжения при 290ºС до конечной длины 50 дюйм (степень растяжения 25:1) при начальной степени растяжения 100% в секунду, что соответствует постоянной скорости 2 дюйма (5,1 см) в секунду. Удаляется участок приблизительно 1 фут (30,5 см) длиной вблизи от центра экспандированного профилированного образца, и измеряется максимальная разрушающая нагрузка удаленного участка, выдержанного при комнатной температуре (23ºС плюс/минус 1,5ºС) с использованием прибора Instron® для испытания на растяжение с использованием начальной длины образца 2 дюйма (5,1 см) и поперечной скорости 12 дюйм (30,5 см)/мин. Проводят двукратные измерения, которые регистрируются как средняя величина для указанных образцов. Эта методика аналогична описанной в патенте US №6177533 В1. Здесь экспандирование проводится при 290ºС вместо 300ºС.

Структура смол типа ядро-оболочка, содержащих заполимеризованные мономеры в дополнение к TFE, аналогична структуре смол, полученных по технологиям, описанным ранее в изобретении, и уже известна в течение некоторого времени. Например, смотрите патенты US №№4576869 (Malhotra), 6541589B1 (Baillie) и 6841594 В2 (Jones). В последующих примерах, и для заявленных композиций все смолы, полученные согласно настоящему изобретению, представляют собой истинные сополимеры, то есть содержание сомономера превышает 1,0 масс.%; это подтверждается методом спектроскопии ядерного магнитного резонанса (ЯМР) в твердом состоянии, а также материального баланса и регистрации остаточного мономера в газовой фазе загрузки сырья полимеризации с помощью газовой хроматографии. Все композиции являются экспандируемыми до относительного удлинения, по меньшей мере 25:1, с образованием экспандированных сополимерных изделий, в микроструктуре которых имеются специфичные узлы 1 и волокна 2, как показано на фиг.1, что проверяется с помощью исследования SEM, как будет продемонстрировано ниже. Дополнительные изображения микроструктуры альтернативных специфичных узлов 1 и волокон 2 показаны на фигурах 2 и 3.

Определение параметров сополимерных материалов может быть осуществлено с использованием стандартных аналитических методик, которые имеются в уровне техники, которые включают, но не ограничиваются указанным, ДСК, ЯМР (в том числе методы ЯМР на фторе, протоне, углероде и другие), термогравиметрический анализ (ТГА), инфракрасная спектроскопия (ИК), инфракрасная спектроскопия с Фурье преобразованием (FTIR), Рамановская спектроскопия и другие подходящие методики.

Испытания

Дифференциальная сканирующая калориметрия (ДСК)

Это испытание проводят с использованием прибора ТА Instruments Q2000 DSC и стандартных алюминиевых чашечек фирмы ТА Instruments и крышек для дифференциальной сканирующей калориметрии (ДСК). Измерения массы проводятся на микровесах МС 210Р фирмы Sartorius.

Калибровка прибора Q2000 осуществляется с использованием калибровочного программного обеспечения, доступного через программное обеспечение Thermal Advantage, поставляемого вместе с прибором. Все сканограммы калибровок и результатов проводятся при постоянном потоке азота 50 мл/мин.

Образец с массой в диапазоне от 5,00 мг до 10,00 мг размещают на чашечке и регистрируют его массу с точностью до 0,01 мг. Эти значения вводятся в управляющее программное обеспечение Thermal Advantage для Q2000. Чашечки закрывают крышками и закручивают с использованием стандартного пресса. Для сопоставления готовят аналогичную чашечку, в которой отсутствует образец изделия, масса которого также вводится в программное обеспечение. Чашечку, содержащую образец изделия ставят на датчик образца прибора Q2000, а пустую чашечку ставят на сравнительный датчик. Затем пробы уравновешивают при температуре -50ºС, нагревают со скоростью 20ºС/мин до 400ºС. Данные анализируют с использованием программного обеспечения Universal Analysis 2000 V.3.9A от фирмы ТА Instruments.

Испытание адгезии

Экструдированные PTFE ленты нарезают прямоугольными кусками, имеющими ширину 20 мм и длину 75 мм и затем термически связывают в прессе Carver, модель №3895, от фирмы Fred S. Carver Inc, Wabash, Indiana с субстратами из алюминиевой фольги, чтобы получить образцы для испытания на расслаивание под углом 90 градусов. Ленты связывают с высокопрочной алюминиевой фольгой, толщиной 23 микрона от фирмы Reynolds Consumer Products Co, Richmond, VA 23230. Полиимидную снимаемую пленку, типа Upilex 25SDADB, толщиной 25 микрон, имеющуюся в продаже от UBE Industries, LTD., Tokyo, Japan, используют для предотвращения адгезии к пластинам пресса и чтобы получить предварительную трещину для инициирования расслаивания в ходе испытания на расслаивание под углом 90 градусов. Время прессования в расплаве и нормальное усилие составляет 30 минут и 450 кг. Образцы готовят при температуре прессования в расплаве равной 195ºС, 290ºС и 350ºС. После связывания образцы охлаждают под давлением до температуры около 21ºС приблизительно в течение 20 минут. Образцы фольги с PTFE лентой для расслаивания готовят одновременно при каждой температуре связывания, чтобы поддерживать обычное время термической выдержки. Испытание на расслаивание под углом 90 градусов проводят со скоростью 1 мм/с с использованием измерительного устройства Imass SP-2000 для испытания на скольжение-расслаивание, которое имеется в продаже от фирмы Instrumentors Inc., Strongsville, ОН. Результаты приведены в Дж/м2, все измеримые величины трактовались как указание на то, что материал проявляет адгезию. Для образцов, которые разваливались до испытания, указано, что "адгезия отсутствует".

Анализ методом ЯМР

Образец массой от 10 до 25 мг упаковывают во вращающее устройство из ZrO (2,5 мм) с использованием стандартного 2,5 мм приспособления для упаковки (фирмы Broker BioSpin Inc., Boston, MA). Спектры 19F регистрируют при температуре около 296 К на приборе фирмы Broker-BioSpin 2,5 мм с перекрестной поляризацией при вращении под магическим углом (CPMAS) детектора, расположенного в стандартном отверстии ультра защищенного сверхпроводящего магнита 7,05 Т Broker. Образцы располагаются под магическим углом (MAS) и вращаются с частотой 32,5 кГц. Для сбора данных 19F ЯМР при 282,4 МГц используют систему Broker BioSpin Avance II 300 МГц. Для накопления и обработки данных используют программное обеспечение Topspin 1.3. Данные регистрируют, используя условия, указанные в таблице В. Внешнюю стандартизацию спектров проводят по PTFE при -123 м.д.

Следующие примеры предназначаются для иллюстрации изобретения, но их не следует рассматривать как ограничение объема изобретения каким-либо способом.

Пример 1

В горизонтальный реактор (объем 50 литров) полимеризации, оборудованный трехлопастной мешалкой, добавляют 1,5 кг парафина, 28 кг деионизированной (DI) воды, 18 г аммониевой соли перфтороктановой кислоты (APFO) и 5 г янтарной кислоты, растворенной приблизительно в 50 г деионизированной воды. Реактор и его содержимое нагревают выше температуры плавления парафина. Реактор повторно эвакуируют и заполняют TFE до давления приблизительно 1 атмосфера (или меньше), пока концентрация кислорода не снизится до 20 м.д. или ниже. Содержимое непродолжительно перемешивают со скоростью приблизительно 60 об/мин между циклами эвакуирования и продувки, чтобы обеспечить удаление кислорода из воды.

Реактор нагревают до 83ºС и перемешивают со скоростью 60 об/мин. Впоследствии добавляют 0,8 МПа VDF и затем добавляют TFE, пока давление не достигнет 2,8 МПа. В этот момент вводят раствор KMnO4 (0,063 г/л) в деионизированной воде со скоростью 80 мл/мин, пока добавляются приблизительно 2 кг TFE. После добавления второго кг TFE давление в реакторе снижают до 50 кПа с использованием вакуума и вводят свежий TFE до давления 2,8 МПа. Раствор KMnO4 вводят со скоростью 20 мл/мин по мере добавления третьего кг TFE и далее снижают до 10 мл/мин по мере добавления четвертого кг TFE. После добавления 4-го кг TFE введение KMnO4 прекращают.

Добавляют приблизительно 320 г 20%-го раствора APFO дозами по 40 мл, причем первую дозу вводят после добавления приблизительно 1 кг TFE, затем дозы вводят после каждого добавления 1 кг TFE, таким образом, последнюю дозу вводят после добавления 8 кг TFE.

Затем процесс полимеризации продолжается и после добавления в реактор 14,3 кг TFE процесс прекращается. Масса полученной дисперсии, содержащей 32,6% твердого вещества, составляет 44,73 кг. Дисперсию подвергают коагуляции, добавляя азотную кислоту, и сушат при 170ºС. Размер частиц сырой дисперсии (РЧСД) полимера составляет 0,296 микрон, и стандартный удельный вес равен 2,156. Измеренная концентрация VDF в сополимере составляет 3,48 мол.% (2,26 масс.%). Прочность на разрыв профилированного образца равна 6,6 фунтов (2,99 кг).

Измерено, что для образца предел прочности матрицы на разрыв составляет 37299 фунт/кв.дюйм (261 МПа).

Пример 2

В горизонтальный реактор (объем 50 литров) полимеризации, оборудованный трехлопастной мешалкой, добавляют 1,5 кг парафина, 28 кг деионизированной (DI) воды, 18 г аммониевой соли перфтороктановой кислоты (APFO) и 5 г янтарной кислоты, растворенной приблизительно в 50 г деионизированной воды. Реактор и его содержимое нагревают выше температуры плавления парафина. Реактор повторно эвакуируют и заполняют TFE до давления приблизительно 1 атмосфера (или меньше), пока концентрация кислорода не снизится до 20 м.д. или ниже. Содержимое непродолжительно перемешивают со скоростью приблизительно 60 об/мин между циклами эвакуирования и продувки, чтобы обеспечить удаление кислорода из воды.

Реактор нагревают до 83ºС и перемешивают со скоростью 60 об/мин. Впоследствии добавляют 0,8 МПа трифторэтилена (в дальнейшем обозначается TrFE) и затем добавляют TFE, пока давление не достигнет 2,8 МПа. В этот момент вводят раствор KMnO4 (0,1 г/л) в деионизированной воде со скоростью 80 мл/мин, пока не прореагируют приблизительно 0,5 кг TFE. В этот момент скорость добавления снижается до 40 мл/мин, пока не прореагирует второй кг TFE. Давление в реакторе снижают до 50 кПа с использованием вакуума и вводят свежий TFE до давления 2,8 МПа. Раствор KMnO4 вводят вновь со скоростью 40 мл/мин по мере добавления следующих 0,5 кг TFE и продолжают пока не прореагируют 4 кг TFE. После превращения 4 кг TFE, введение KMnO4 прекращают.

Добавляют приблизительно 320 г 20%-го раствора APFO дозами по 40 мл, причем первую дозу вводят после добавления приблизительно 1 кг TFE, затем дозы вводят после каждого добавления 1 кг TFE, таким образом, последнюю дозу вводят после добавления 8 кг TFE.

Затем процесс полимеризации продолжается и после добавления в реактор 16 кг TFE процесс прекращается. Масса полученной дисперсии, содержащей 35,8% твердого вещества, составляет 45,74 кг. Дисперсию подвергают коагуляции, добавляя азотную кислоту, и сушат при 170ºС.

Размер частиц сырой дисперсии (РЧСД) полимера составляет 0,283 микрон, и стандартный удельный вес равен 2,213. Измеренная концентрация трифторэтилена в сополимере составляет 3,2 мол.% (2,6 масс.%). Прочность на разрыв профилированного образца равна 7,24 фунта (3,28 кг).

Измерено, что для образца предел прочности матрицы на разрыв составляет 28602 фунт/кв.дюйм (200 МПа).

Пример 3

В горизонтальный реактор (объем 50 литров) полимеризации, оборудованный трехлопастной мешалкой, добавляют 1,5 кг парафина, 28 кг деионизированной (DI) воды, 18 г аммониевой соли перфтороктановой кислоты (APFO) и 5 г янтарной кислоты, растворенной приблизительно в 50 г деионизированной воды. Реактор и его содержимое нагревают выше температуры плавления парафина. Реактор повторно эвакуируют и заполняют TFE до давления приблизительно 1 атмосфера (или меньше), пока концентрация кислорода не снизится до 20 м.д. или ниже. Содержимое непродолжительно перемешивают со скоростью приблизительно 60 об/мин между циклами эвакуирования и продувки, чтобы обеспечить удаление кислорода из воды.

В вакуумированный реактор загружают 8 мл PFBE, и реактор нагревают до 83ºС и перемешивают со скоростью 60 об/мин. Впоследствии добавляют 0,8 МПа VDF и затем добавляют TFE, пока давление не достигнет 2,8 МПа. В этот момент вводят раствор KMnO4 (0,1 г/л) в деионизированной воде со скоростью 80 мл/мин, пока добавляются приблизительно 2 кг TFE. После добавления второго кг TFE давление в реакторе снижают до 50 кПа с использованием вакуума и вводят свежий TFE до давления 2,8 МПа. Раствор KMnO4 вводят со скоростью 40 мл/мин, пока не прореагирует 4-й кг TFE. После добавления 4-го кг TFE введение KMnO4 прекращают.

Добавляют приблизительно 320 г 20%-го раствора APFO дозами по 40 мл, причем первую дозу вводят после добавления приблизительно 1 кг TFE, затем дозы вводят после каждого добавления 1 кг TFE, таким образом, последнюю дозу вводят после добавления 8 кг TFE.

Затем процесс полимеризации продолжается и после добавления в реактор 16 кг TFE процесс прекращается. Масса полученной дисперсии, содержащей 29,0% твердого вещества, составляет 42,76 кг. Дисперсию подвергают коагуляции, добавляя азотную кислоту, и сушат при 170ºС.

Размер частиц сырой дисперсии (РЧСД) полимера составляет 0,263 микрон, и стандартный удельный вес равен 2,157. Измеренная концентрация VDF в сополимере составляет 4,30 мол.% (2,80 масс.%). Измеренная концентрация PFBE в сополимере равна 0,03 мол.% (0,07 масс.%), это соответствует суммарной концентрации сополимера в композиции 2,87 масс.%. Прочность на разрыв профилированного образца составляет 13,6 фунта (6,17 кг).

Измерено, что для образца предел прочности матрицы на разрыв составляет 44878 фунт/кв.дюйм (314 МПа).

Пример 4

В горизонтальный реактор (объем 50 литров) полимеризации, оборудованный трехлопастной мешалкой, добавляют 1,5 кг парафина, 28 кг деионизированной (DI) воды, 18 г аммониевой соли перфтороктановой кислоты (APFO) и 5 г янтарной кислоты, растворенной приблизительно в 50 г деионизированной воды. Реактор и его содержимое нагревают выше температуры плавления парафина. Реактор повторно эвакуируют и заполняют TFE до давления приблизительно 1 атмосфера (или меньше), пока концентрация кислорода не снизится до 20 м.д. или ниже. Содержимое непродолжительно перемешивают со скоростью приблизительно 60 об/мин между циклами эвакуирования и продувки, чтобы обеспечить удаление кислорода из воды. В вакуумированный реактор загружают 19,94 г PFOE, и реактор нагревают до 83ºС и перемешивают со скоростью 60 об/мин. Впоследствии добавляют 0,8 МПа VDF и затем добавляют TFE, пока давление не достигнет 2,8 МПа. В этот момент вводят раствор KMnO4 (0,1 г/л) в деионизированной воде со скоростью 80 мл/мин, пока добавляются приблизительно 2 кг TFE. После добавления второго кг TFE, давление в реакторе снижают до 50 кПа с использованием вакуума и вводят свежий TFE до давления 2,8 МПа. Раствор KMnO4 вводят вновь со скоростью 40 мл/мин, пока не прореагирует дополнительно 0,5 кг TFE, и скорость введения снижают до 20 мл/мин пока прореагируют 4 кг of TFE. После добавления 4-го кг TFE введение KMnO4 прекращают.

Добавляют приблизительно 320 г 20%-го раствора APFO дозами по 40 мл, причем первую дозу вводят после добавления приблизительно 1 кг TFE, затем дозы вводят после каждого добавления 1 кг TFE, таким образом, последнюю дозу вводят после добавления 8 кг TFE.

Затем процесс полимеризации продолжается и после добавления в реактор 16 кг TFE процесс прекращается. Масса полученной дисперсии, содержащей 28,4% твердого вещества, составляет 42,82 кг. Дисперсию подвергают коагуляции, добавляя азотную кислоту, и сушат при 170ºС.

Размер частиц сырой дисперсии (РЧСД) полимера составляет 0,240 микрон, и стандартный удельный вес равен 2,159. Измеренная концентрация VDF в сополимере составляет 3,50 мол.% (2,20 масс.%). Измеренная концентрация PFOE в сополимере равна 0,03 мол.% (0,16 масс.%), это соответствует суммарной концентрации сополимера в композиции 2,36 масс.%. Прочность на разрыв профилированного образца составляет 14,1 фунта (6,40 кг).

Измерено, что для образца предел прочности матрицы на разрыв составляет 48236 фунт/кв.дюйм (338 МПа).

Пример 5

В горизонтальный реактор (объем 50 литров) полимеризации, оборудованный трехлопастной мешалкой, добавляют 1,5 кг парафина, 28 кг деионизированной (DI) воды, 18 г аммониевой соли перфтороктановой кислоты (APFO) и 5 г янтарной кислоты, растворенной приблизительно в 50 г деионизированной воды. Реактор и его содержимое нагревают выше температуры плавления парафина. Реактор повторно эвакуируют и заполняют TFE до давления приблизительно 1 атмосфера (или меньше), пока концентрация кислорода не снизится до 20 м.д. или ниже. Содержимое непродолжительно перемешивают со скоростью приблизительно 60 об/мин между циклами эвакуирования и продувки, чтобы обеспечить удаление кислорода из воды.

В вакуумированный реактор загружают 8 мл PFBE, и реактор нагревают до 83ºС и перемешивают со скоростью 60 об/мин. Впоследствии добавляют TFE, пока давление не достигнет 2,8 МПа. В этот момент вводят раствор KMnO4 (0,063 г/л) в деионизированной воде со скоростью 80 мл/мин, пока добавляются приблизительно 1 кг TFE. В этот момент давление в реакторе снижают до 50 кПа с использованием вакуума и вводят TFE до давления 2,8 МПа. Раствор KMnO4 вводят вновь со скоростью 80 мл/мин, пока не прореагирует дополнительно 1 кг of TFE, затем скорость введения снижают до 40 мл/мин, пока не прореагирует 4 кг TFE. После превращения 4-го кг TFE, давление в реакторе снижают до 50 кПа с использованием вакуума и вводят свежий TFE до давления 2,8 МПа. Добавляют дополнительное количество раствора KMnO4 со скоростью 10 мл/мин, пока не прореагирует 5-ый кг TFE. После превращения 5-го кг TFE введение KMnO4 прекращают.

Добавляют приблизительно 320 г 20%-го раствора APFO дозами по 40 мл, причем первую дозу вводят после добавления приблизительно 1 кг TFE, затем дозы вводят после каждого добавления 1 кг TFE, таким образом, последнюю дозу вводят после добавления 8 кг TFE.

Затем процесс полимеризации продолжается и после добавления в реактор 16 кг TFE процесс прекращается. Масса полученной дисперсии, содержащей 34,5% твердого вещества, составляет 48,8 кг. Дисперсию подвергают коагуляции, добавляя азотную кислоту, и сушат при 170ºС.

Размер частиц сырой дисперсии (РЧСД) полимера составляет 0,234 микрон, и стандартный удельный вес равен 2,151. Измеренная концентрация VDF в сополимере составляет 3,15 мол.% (2,04 масс.%). Прочность на разрыв профилированного образца равна 6,6 фунта (2,99 кг). Измеренная концентрация PFBE в сополимере равна 0,03 мол.% (0,07 масс.%), это соответствует суммарной концентрации сополимера в композиции 2,11 масс.%. Прочность на разрыв профилированного образца составляет 8,6 фунта (3,90 кг).

Измерено, что для образца предел прочности матрицы на разрыв составляет 31342 фунт/кв.дюйм (219 МПа).

Пример 6

В горизонтальный реактор (объем 50 литров) полимеризации, оборудованный трехлопастной мешалкой, добавляют 1,5 кг парафина, 28 кг деионизированной (DI) воды, 18 г аммониевой соли перфтороктановой кислоты (APFO) и 5 г янтарной кислоты, растворенной приблизительно в 50 г деионизированной воды. Реактор и его содержимое нагревают выше температуры плавления парафина. Реактор повторно эвакуируют и заполняют TFE до давления приблизительно 1 атмосфера (или меньше), пока концентрация кислорода не снизится до 20 м.д. или ниже. Содержимое непродолжительно перемешивают со скоростью приблизительно 60 об/мин между циклами эвакуирования и продувки, чтобы обеспечить удаление кислорода из воды.

Реактор нагревают до 83ºС и перемешивают со скоростью 60 об/мин. Впоследствии добавляют TFE, пока давление не достигнет 2,8 МПа. В этот момент вводят раствор KMnO4 (0,063 г/л) в деионизированной воде со скоростью 80 мл/мин, пока добавляется приблизительно 1 кг TFE. В этот момент давление в реакторе снижают до 50 кПа с использованием вакуума и вводят 0,8 МПа VDF с последующим добавлением TFE до достижения давления 2,8 МПа. Раствор KMnO4 вводят вновь со скоростью 80 мл/мин, пока не прореагируют дополнительно 2 кг TFE; в этот момент скорость введения снижается до 40 мл/мин, пока не прореагируют 4 кг TFE. После превращения 4-го кг TFE, давление в реакторе снижают до 50 кПа с использованием вакуума и вводят свежий TFE до давления 2,8 МПа. Добавляют дополнительное количество раствора KMnO4 со скоростью 40 мл/мин, пока не прореагирует 5-ый кг TFE. После добавления 5-го кг TFE введение KMnO4 прекращают.

Добавляют приблизительно 320 г 20%-го раствора APFO дозами по 40 мл, причем первую дозу вводят после добавления приблизительно 1 кг TFE, затем дозы вводят после каждого добавления 1 кг TFE, таким образом, последнюю дозу вводят после добавления 8 кг TFE.

Затем процесс полимеризации продолжается и после добавления в реактор 16 кг TFE процесс прекращается. Масса полученной дисперсии, содержащей 35,0% твердого вещества, составляет 46,86 кг. Дисперсию подвергают коагуляции, добавляя азотную кислоту, и сушат при 170ºС.

Размер частиц сырой дисперсии (РЧСД) полимера составляет 0,265 микрон, и стандартный удельный вес равен 2,158. Измеренная концентрация VDF в сополимере составляет 3,35 мол.% (2,17 масс.%). Прочность на разрыв профилированного образца равна 6,6 фунта (2,99 кг). Микроструктура профилированного образца, по данным SEM, показана фигуре 2.

Измерено, что для образца предел прочности матрицы на разрыв составляет 26053 фунт/кв.дюйм (182 МПа).

Полученный в этом примере сополимерный материал затем смешивают с добавкой Isopar К (Exxon Mobil Corp., Fairfax, VA) в соотношении 0,196 г/г мелкодисперсного порошка. Смазанный порошок прессуют в барабане с образованием таблетки, которую помещают в шкаф с заданной температурой 49ºС приблизительно на 12 часов. Прессованную и нагретую таблетку подвергают экструзии плунжером с целью получения ленты, имеющей ширину приблизительно 16,0 см и толщину 0,73 мм. Затем экструдированную ленту прокатывают между прижимными валками до толщины 0,256 мм. Затем ленту подвергают поперечному растягиванию приблизительно до ширины 56 см (то есть до отношения 3,5:1) и сушат при температуре 250ºС. Высушенную ленту подвергают продольному экспандированию между блоками валков поверх нагревательной плиты с заданной температурой 345ºС. Отношение скоростей между вторым блоком валков и первым блоком валков составляет 10:1. Ширина экспандированной ленты составляет 12,1 см. Продольно экспандированную ленту затем подвергают поперечному экспандированию при температуре около 360ºС приблизительно до отношения 25:1 и после этого ограничивают ее усадку и нагревают в шкафу при заданной температуре 380ºС, приблизительно в течение 24 с. Изображение SEM полученного листа показано на фигуре 3, при увеличении 20000Х раз, где видна микроструктура из узлов 1 и волокон 2.

Пример 7

В горизонтальный реактор (объем 50 литров) полимеризации, оборудованный трехлопастной мешалкой, добавляют 1,5 кг парафина, 28 кг деионизированной (DI) воды, 18 г аммониевой соли перфтороктановой кислоты (APFO) и 5 г янтарной кислоты, растворенной приблизительно в 50 г деионизированной воды. Реактор и его содержимое нагревают выше температуры плавления парафина. Реактор повторно эвакуируют и заполняют TFE до давления приблизительно 1 атмосфера (или меньше), пока концентрация кислорода не снизится до 20 м.д. или ниже. Содержимое непродолжительно перемешивают со скоростью приблизительно 60 об/мин между циклами эвакуирования и продувки, чтобы обеспечить удаление кислорода из воды.

В вакуумированный реактор загружают 8 мл PFBE, и реактор нагревают до 83ºС и перемешивают со скоростью 60 об/мин. Впоследствии добавляют TFE, пока давление не достигнет 2,8 МПа. В этот момент вводят раствор KMnO4 (0,063 г/л) в деионизированной воде со скоростью 80 мл/мин, пока добавляется приблизительно 1 кг TFE. В этот момент давление в реакторе снижают до 50 кПа с использованием вакуума и вводят 0,8 МПа TrFE с последующим добавлением TFE, пока давление не достигнет 2,8 МПа. Снова добавляют раствор KMnO4 со скоростью 80 мл/мин, пока не прореагируют дополнительно 3 кг TFE. После превращения 4-го кг TFE, давление в реакторе снижается до 50 кПа с использованием вакуума, и вводят свежий TFE до давления 2,8 МПа. Добавляют дополнительное количество KMnO4 со скоростью 40 мл/мин, пока не прореагирует 5-й кг TFE. После превращения 5-го кг TFE введение KMnO4 прекращают.

Добавляют приблизительно 320 г 20%-го раствора APFO дозами по 40 мл, причем первую дозу вводят после добавления приблизительно 1 кг TFE, затем дозы вводят после каждого добавления 1 кг TFE, таким образом, последнюю дозу вводят после добавления 8 кг TFE.

Затем процесс полимеризации продолжается и после добавления в реактор 16 кг TFE процесс прекращается. Масса полученной дисперсии, содержащей 33,1% твердого вещества, составляет 46,9 кг. Дисперсию подвергают коагуляции, добавляя азотную кислоту, и сушат при 170ºС.

Размер частиц сырой дисперсии (РЧСД) полимера составляет 0,227 микрон, и стандартный удельный вес равен 2,217. Измеренная концентрация TrFE в сополимере составляет 4,20 мол.% (3,5 масс.%). Измеренная концентрация PFBE в сополимере равна 0,03 мол.% (0,07 масс.%), это соответствует суммарной концентрации сополимера в композиции 3,57 масс.%. Прочность на разрыв профилированного образца составляет 3,48 фунта (1,58 кг).

Измерено, что для образца предел прочности матрицы на разрыв составляет 13382 фунт/кв.дюйм (93,7 МПа).

Пример 8

В горизонтальный реактор (объем 50 литров) полимеризации, оборудованный трехлопастной мешалкой, добавляют 1,5 кг парафина, 28 кг деионизированной (DI) воды, 18 г аммониевой соли перфтороктановой кислоты (APFO) и 5 г янтарной кислоты, растворенной приблизительно в 50 г деионизированной воды. Реактор и его содержимое нагревают выше температуры плавления парафина. Реактор повторно эвакуируют и заполняют TFE до давления приблизительно 1 атмосфера (или меньше), пока концентрация кислорода не снизится до 20 м.д. или ниже. Содержимое непродолжительно перемешивают со скоростью приблизительно 60 об/мин между циклами эвакуирования и продувки, чтобы обеспечить удаление кислорода из воды.

Реактор нагревают до 83ºС и перемешивают со скоростью 60 об/мин. Впоследствии добавляют TFE, пока давление не достигнет 2,8 МПа. В этот момент вводят раствор KMnO4 (0,063 г/л) в деионизированной воде со скоростью 80 мл/мин, пока добавляется приблизительно 1 кг TFE. В этот момент давление в реакторе снижают до 50 кПа с использованием вакуума, вводят 0,8 МПа TrFE и затем добавляют TFE до достижения давления 2,8 МПа. Раствор KMnO4 вводят вновь со скоростью 80 мл/мин по мере превращения дополнительных 3 кг TFE. После превращения четвертого кг TFE давление в реакторе снижают до 50 кПа с использованием вакуума и добавляют свежий TFE до достижения давления 2,8 МПа. Вводят дополнительное количество раствора KMnO4 со скоростью 40 мл/мин, пока не прореагирует 5-й кг TFE. После превращения 5-го кг TFE введение KMnO4 прекращают.

Добавляют приблизительно 320 г 20%-го раствора APFO дозами по 40 мл, причем первую дозу вводят после добавления приблизительно 1 кг TFE, затем дозы вводят после каждого добавления 1 кг TFE, таким образом, последнюю дозу вводят после добавления 8 кг TFE.

Затем процесс полимеризации продолжается и после добавления в реактор 16 кг TFE процесс прекращается. Масса полученной дисперсии, содержащей 34,8% твердого вещества, составляет 47,22 кг. Дисперсию подвергают коагуляции, добавляя азотную кислоту, и сушат при 170ºС.

Размер частиц сырой дисперсии (РЧСД) полимера составляет 0,276 микрон, и стандартный удельный вес равен 2,219. Измеренная концентрация TrFE в сополимере составляет 4,17 мол.% (3,50 масс.%). Прочность на разрыв профилированного образца составляет 3,95 фунта (1,79 кг).

Измерено, что для образца предел прочности матрицы на разрыв составляет 15329 фунт/кв.дюйм (107 МПа).

Пример 9

В горизонтальный реактор (объем 50 литров) полимеризации, оборудованный трехлопастной мешалкой, добавляют 1,5 кг парафина, 28 кг деионизированной (DI) воды, 18 г аммониевой соли перфтороктановой кислоты (APFO) и 5 г янтарной кислоты, растворенной приблизительно в 50 г деионизированной воды. Реактор и его содержимое нагревают выше температуры плавления парафина. Реактор повторно эвакуируют и заполняют TFE до давления приблизительно 1 атмосфера (или меньше), пока концентрация кислорода не снизится до 20 м.д. или ниже. Содержимое непродолжительно перемешивают со скоростью приблизительно 60 об/мин между циклами эвакуирования и продувки, чтобы обеспечить удаление кислорода из воды.

Реактор нагревают до 83ºС и перемешивают со скоростью 60 об/мин. Впоследствии добавляют TFE, пока давление не достигнет 2,8 МПа. В этот момент вводят раствор KMnO4 (0,063 г/л) в деионизированной воде со скоростью 80 мл/мин, пока добавляется приблизительно 1 кг TFE. В этот момент давление в реакторе снижают до 50 кПа с использованием вакуума и вводят 1,2 кг HFP с последующим добавлением TFE до достижения давления 1,9 МПа. Раствор KMnO4 вводят вновь со скоростью 80 мл/мин, пока не прореагируют дополнительно 3 кг TFE. После превращения 4-го кг TFE, давление в реакторе снижают до 50 кПа с использованием вакуума и вводят свежий TFE до давления 2,8 МПа. Добавляют дополнительное количество раствора KMnO4 со скоростью 80 мл/мин, пока не прореагирует 5-ый кг TFE. После добавления 5-го кг TFE введение KMnO4 прекращают.

Добавляют приблизительно 320 г 20%-го раствора APFO дозами по 40 мл, причем первую дозу вводят после добавления приблизительно 1 кг TFE, затем дозы вводят после каждого добавления 1 кг TFE, таким образом, последнюю дозу вводят после добавления 8 кг TFE.

Затем процесс полимеризации продолжается и после добавления в реактор 16 кг TFE процесс прекращается. Масса полученной дисперсии, содержащей 30,4% твердого вещества, составляет 48,54 кг. Дисперсию подвергают коагуляции, добавляя азотную кислоту, и сушат при 170ºС.

Размер частиц сырой дисперсии (РЧСД) полимера составляет 0,302 микрон, и стандартный удельный вес равен 2,157. Измеренная концентрация HFP в сополимере составляет 0,77 мол.% (1,25 масс.%). Прочность на разрыв профилированного образца равна 7,60 фунта (3,45 кг).

Измерено, что для образца предел прочности матрицы на разрыв составляет 34178 фунт/кв.дюйм (239 МПа).

Пример 10

В горизонтальный реактор (объем 50 литров) полимеризации, оборудованный трехлопастной мешалкой, добавляют 1,5 кг парафина, 28 кг деионизированной (DI) воды, 18 г аммониевой соли перфтороктановой кислоты (APFO), 0,2 г FeSO4 и 5 г янтарной кислоты, растворенной приблизительно в 50 г деионизированной воды. Реактор и его содержимое нагревают выше температуры плавления парафина. Реактор повторно эвакуируют и заполняют TFE до давления приблизительно 1 атмосфера (или меньше), пока концентрация кислорода не снизится до 20 м.д. или ниже. Содержимое непродолжительно перемешивают со скоростью приблизительно 60 об/мин между циклами эвакуирования и продувки, чтобы обеспечить удаление кислорода из воды.

Реактор нагревают до 83ºС и перемешивают со скоростью 60 об/мин. Впоследствии добавляют 0,81 МПа CTFE и затем добавляют TFE, пока давление не достигнет 2,8 МПа. В этот момент вводят раствор, содержащий 3 г персульфата аммония и 3 г гидросульфита натрия в 2000 мл деионизированной воды со скоростью 40 мл/мин, пока не превратятся 2 кг TFE. После добавления второго кг TFE, давление в реакторе снижают до 50 кПа с использованием вакуума и вводят свежий TFE до давления 2,8 МПа. Дополнительное количество раствора инициатора вводят вновь со скоростью 20 мл/мин, пока не прореагируют всего 2,5 кг TFE. После превращения всех 3 кг TFE, введение инициатора прекращают.

Добавляют приблизительно 320 г 20%-го раствора APFO дозами по 40 мл, причем первую дозу вводят после добавления приблизительно 1 кг TFE, затем дозы вводят после каждого добавления 1 кг TFE, таким образом, последнюю дозу вводят после добавления 8 кг TFE.

Затем процесс полимеризации продолжается и после добавления в реактор 16 кг TFE процесс прекращается. Масса полученной дисперсии, содержащей 35,0% твердого вещества, составляет 48,07 кг. Дисперсию подвергают коагуляции, добавляя азотную кислоту, и сушат при 170ºС.

Размер частиц сырой дисперсии (РЧСД) полимера составляет 0,245 микрон, и стандартный удельный вес равен 2,228. Измеренная концентрация CTFE в сополимере составляет 3,90 мол.% (4,5 масс.%). Прочность на разрыв профилированного образца равна 7,6 фунта (3,45 кг).

Измерено, что для образца предел прочности матрицы на разрыв составляет 23991 фунт/кв.дюйм (168 МПа).

Проводят испытание адгезии, результаты которых приведены в таблице 2. На фигуре 4 приведены данные ДСК для этого материала, где показан первый переход в расплавленное состояние материала при температуре около 247ºС.

Пример 11

В горизонтальный реактор (объем 50 литров) полимеризации, оборудованный трехлопастной мешалкой, добавляют 1,5 кг парафина, 28 кг деионизированной (DI) воды, 18 г аммониевой соли перфтороктановой кислоты (APFO), 0,2 г FeSO4 и 5 г янтарной кислоты, растворенной приблизительно в 50 г деионизированной воды. Реактор и его содержимое нагревают выше температуры плавления парафина. Реактор повторно эвакуируют и заполняют TFE до давления приблизительно 1 атмосфера (или меньше), пока концентрация кислорода не снизится до 20 м.д. или ниже. Содержимое непродолжительно перемешивают со скоростью приблизительно 60 об/мин между циклами эвакуирования и продувки, чтобы обеспечить удаление кислорода из воды.

В вакуумированный реактор загружают 8 мл PFBE, и реактор нагревают до 83ºС и перемешивают со скоростью 60 об/мин. Впоследствии добавляют 0,81 МПа CTFE и затем добавляют TFE, пока давление не достигнет 2,8 МПа. Вводят раствор, содержащий 3 г персульфата аммония и 3 г гидросульфита натрия в 2000 мл деионизированной воды со скоростью 40 мл/мин, пока не превратятся 2 кг TFE. После добавления второго кг TFE, давление в реакторе снижают до 50 кПа с использованием вакуума и вводят свежий TFE до давления 2,8 МПа. Дополнительное количество раствора инициатора вводят вновь со скоростью 20 мл/мин, пока не прореагируют всего 3,0 кг TFE. После превращения 3 кг TFE введение инициатора прекращают.

Добавляют приблизительно 320 г 20%-го раствора APFO дозами по 40 мл, причем первую дозу вводят после добавления приблизительно 1 кг TFE, затем дозы вводят после каждого добавления 1 кг TFE, таким образом, последнюю дозу вводят после добавления 8 кг TFE.

Затем процесс полимеризации продолжается и после добавления в реактор 16 кг TFE процесс прекращается. Масса полученной дисперсии, содержащей 36,6% твердого вещества, составляет 47,19 кг. Дисперсию подвергают коагуляции, добавляя азотную кислоту, и сушат при 170ºС.

Размер частиц сырой дисперсии (РЧСД) полимера составляет 0,178 микрон, и стандартный удельный вес равен 2,247. Измеренная концентрация CTFE в сополимере составляет 3,10 мол.% (3,70 масс.%) и измеренная концентрация PFBE в сополимере равна 0,03 мол.% (0,07 масс.%), это соответствует суммарной концентрации сополимера в композиции 3,77 масс.%. Прочность на разрыв профилированного образца составляет 3,48 фунта (1,58 кг).

Пример 12

В горизонтальный реактор (объем 50 литров) полимеризации, оборудованный трехлопастной мешалкой, добавляют 1,5 кг парафина, 28 кг деионизированной (DI) воды, 18 г аммониевой соли перфтороктановой кислоты (APFO) и 5 г янтарной кислоты, растворенной приблизительно в 50 г деионизированной воды. Реактор и его содержимое нагревают выше температуры плавления парафина.

Реактор повторно эвакуируют и заполняют TFE до давления приблизительно 1 атмосфера (или меньше), пока концентрация кислорода не снизится до 20 м.д. или ниже. Содержимое непродолжительно перемешивают со скоростью приблизительно 60 об/мин между циклами эвакуирования и продувки, чтобы обеспечить удаление кислорода из воды.

Реактор нагревают до 83ºС и перемешивают со скоростью 60 об/мин. Впоследствии добавляют 2,0 МПа VDF и затем TFE, пока давление не достигнет 2,8 МПа. В этот момент вводят раствор KMnO4 (0,063 г/л) в деионизированной воде со скоростью 80 мл/мин, пока добавляется приблизительно 4 кг TFE. Раствор KMnO4 вводят со скоростью 40 мл/мин, в ходе добавления следующих 2 кг TFE. После превращения 6 кг TFE введение KMnO4 прекращают.

Добавляют приблизительно 320 г 20%-го раствора APFO дозами по 40 мл, причем первую дозу вводят после добавления приблизительно 1 кг TFE, затем дозы вводят после каждого добавления 1 кг TFE, таким образом, последнюю дозу вводят после добавления 8 кг TFE.

Затем процесс полимеризации продолжается и после добавления в реактор 16 кг TFE процесс прекращается. Масса полученной дисперсии, содержащей 31,2% твердого вещества, составляет 48,64 кг. Дисперсию подвергают коагуляции, добавляя азотную кислоту, и сушат при 170ºС.

Размер частиц сырой дисперсии (РЧСД) полимера составляет 0,321 микрон, и стандартный удельный вес равен 2,137. Измеренная концентрация VDF в сополимере составляет 11,8 мол.% (7,90 масс.%). Прочность на разрыв профилированного образца равна 10,53 фунта (4,78 кг).

Измерено, что для образца предел прочности матрицы на разрыв составляет 37000 фунт/кв.дюйм (259 МПа).

Проводят испытание адгезии, результаты которых приведены в таблице 2. На фигуре 4 приведены данные ДСК для этого материала, где показан первый переход в расплавленное состояние материала при температуре около 185ºС.

Пример 13

В горизонтальный реактор (объем 50 литров) полимеризации, оборудованный трехлопастной мешалкой, добавляют 1,5 кг парафина, 28 кг деионизированной (DI) воды, 18 г аммониевой соли перфтороктановой кислоты (APFO) 1,5 г ZnCl2 и 5 г янтарной кислоты, растворенной приблизительно в 50 г деионизированной воды. Реактор и его содержимое нагревают выше температуры плавления парафина. Реактор повторно эвакуируют и заполняют TFE до давления приблизительно 1 атмосфера (или меньше), пока концентрация кислорода не снизится до 20 м.д. или ниже. Содержимое непродолжительно перемешивают со скоростью приблизительно 60 об/мин между циклами эвакуирования и продувки, чтобы обеспечить удаление кислорода из воды.

Реактор нагревают до 83ºC и перемешивают со скоростью 60 об/мин. Впоследствии добавляют 2,0 МПа VDF и затем TFE, пока давление не достигнет 2,8 МПа. В этот момент вводят раствор KMnO4 (0,1 г/л) в деионизированной воде со скоростью 80 мл/мин, пока добавляется приблизительно 8 кг TFE. Раствор KMnO4 вводят со скоростью 40 мл/мин, в ходе добавления следующих 2 кг TFE. После превращения 5 кг TFE дополнительно вводят 200 г раствора инициатора. Общее количество введенного раствора KMnO4 составляет 3,3 75 кг.

Добавляют приблизительно 320 г 20%-го раствора APFO дозами по 40 мл, причем первую дозу вводят после добавления приблизительно 1 кг TFE, затем дозы вводят после каждого добавления 1 кг TFE, таким образом, последнюю дозу вводят после добавления 8 кг TFE.

Затем процесс полимеризации продолжается и после добавления в реактор 9 кг TFE процесс прекращается. Масса полученной дисперсии, содержащей 19,6% твердого вещества, составляет 40,18 кг. Дисперсию подвергают коагуляции, добавляя азотную кислоту, и сушат при 170ºС.

Размер частиц сырой дисперсии (РЧСД) полимера составляет 0,339 микрон. Измеренная концентрация VDF в сополимере составляет 23,8 мол.% (16,7 масс.%). Прочность на разрыв профилированного образца равна 8,62 фунта (3,91 кг).

Измерено, что для образца предел прочности матрицы на разрыв (ППМ) составляет 23511 фунт/кв.дюйм (164,5 МПа).

Проводят испытание адгезии, результаты которых приведены в таблице 2. На фигуре 4 приведены данные ДСК для этого материала, где показан первый переход в расплавленное состояние материала при температуре около 193ºС.

Сводка результатов, приведенных выше в примерах, представлена в таблице 1. Результаты по адгезии представлены в таблице 2. Приведенные выше примеры даны для иллюстрации, без ограничения, некоторых вариантов осуществления сополимеров, полученных согласно принципам, описанным в изобретении. Кроме того, могут быть использованы дополнительные сополимеры, тройные полимеры, и др., в состав которых включены сомономеры, которые, как известно, обладают реакционной способностью в отношении TFE. Эти дополнительные сомономеры могут быть добавлены в заданной концентрации, и они могут взаимодействовать (с эвакуированием или без него), в расчете на реакционную способность мономеров относительно TFE; которые все известны специалисту в этой области техники, как видно из опубликованной литературы (например, смотрите 1. Well-Architectured Fluoropolymers: Synthesis, Properties, and Applications; Elsevier; Amsterdam 2004, pp.209).

Хотя в настоящем описании изобретение раскрыто в связи с некоторыми вариантами осуществления и подробными характеристиками, специалист в этой области техники может понять, что могут быть выполнены модификации или вариации указанных деталей, без отклонения от сущности настоящего изобретения, и что такие модификации или вариации рассматриваются как входящие в объем формулы изобретения, приведенной ниже.

Изобретение относится к экспандируемому сополимеру тетрафторэтилена, пористому материалу, содержащему такой сополимер, формованному изделию из пористого материала и медицинскому устройству, содержащему вышеуказанный сополимер тетрафторэтилена. Экспандируемый сополимер тетрафторэтилена содержит 98% масс. или меньше мономерных звеньев тетрафторэтилена и по меньшей мере 2,0 % масс. по меньшей мере одного другого сомономера, отличающегося от тетрафторэтилена. Указанный сополимер после обработки при температуре около 290ºС или ниже проявляет адгезию. По меньшей мере один другой сомономер представляет собой олефин, выбранный из группы, состоящей из этилена, пропилена и изобутилена; фторированный мономер, выбранный из группы, состоящей из хлортрифторэтилена, гексафторпропилена, винилиденфторида, винилидендифторида, гексафторизобутилена, трифторэтилена, фтордиоксола и фтордиоксалана; перфторалкилэтиленовй мономер или перфторалкилвиниловый простой эфир. Технический результат - разработка политетрафторэтиленового продукта, обладающего высокой экструдируемостью, который может подвергаться равномерному растяжению и позволяет получать высокопрочные пористые изделия. 13 н. и 32 з.п. ф-лы, 4 табл., 4 ил., 13 пр.

1. Экспандируемый сополимер тетрафторэтилена (TFE), содержащий 98,0 масс.% или меньше мономерных звеньев тетрафторэтилена и по меньшей мере 2,0 масс.% по меньшей мере одного другого сомономера, отличающегося от тетрафторэтилена, где указанный сополимер после обработки при температуре около 290°C или ниже проявляет адгезию,

причем указанный по меньшей мере один другой сомономер представляет собой олефин, выбранный из группы, состоящей из этилена, пропилена и изобутилена; фторированный мономер, выбранный из группы, состоящей из хлортрифторэтилена (CTFE), гексафторпропилена (HFP), винилиденфторида (CFH=CH2), винилидендифторида (CF2=CH2), гексафторизобутилена (HFIB), трифторэтилена (CF2=CFH), фтордиоксола и фтордиоксалана; перфторалкилэтиленовый мономер или перфторалкилвиниловый простой эфир.

2. Сополимер по п.1, где указанный сополимер проявляет адгезию после обработки сополимера при температуре первого перехода в расплавленное состояние или выше.

3. Сополимер по п.1, где указанный сополимер проявляет адгезию после обработки сополимера при температуре между температурой перехода в расплавленное состояние и приблизительно 290°С.

4. Сополимер по п.1, где указанный перфторалкилэтиленовый мономер выбирают из группы, состоящей из перфторбутилэтилена (PFBE), перфторгексилэтилена (PFHE) и перфтороктилэтилена (PFOE).

5. Сополимер по п.1, где указанный перфторалкилвиниловый простой эфир означает перфтор(метилвиниловый простой эфир) (PMVE).

6. Сополимер по п.1, где указанный перфторалкилвиниловый простой эфир означает перфтор(этилвиниловый простой эфир) (PEVE).

7. Сополимер по п.1, где указанный мономер - перфторалкилвиниловый простой эфир означает перфтор(пропилвиниловый простой эфир) (PPVE).

8. Сополимер по п.1, который содержит больше одного другого сомономера.

9. Сополимер по п.1, имеющий по меньшей мере 3,0% по массе заполимеризованных звеньев по меньшей мере одного другого сомономера.

10. Сополимер по п.1, имеющий по меньшей мере 5,0% по массе заполимеризованных звеньев по меньшей мере одного другого сомономера.

11. Сополимер по п.1 в виде мелких частиц, диспергированных в водной среде.

12. Сополимер по п.1 в виде мелкодисперсного порошка.

13. Пористый материал, имеющий микроструктуру с узлами, соединенными волокнами, содержащий экспандированный сополимер TFE по п.1.

14. Пористый материал, имеющий микроструктуру с узлами, соединенными волокнами, содержащий экспандированный сополимер TFE по п.4.

15. Пористый материал, имеющий микроструктуру с узлами, соединенными волокнами, содержащий экспандированный сополимер TFE по п.5.

16. Пористый материал, имеющий микроструктуру с узлами, соединенными волокнами, содержащий экспандированный сополимер TFE по п.6.

17. Пористый материал, имеющий микроструктуру с узлами, соединенными волокнами, содержащий экспандированный сополимер TFE по п.7.

18. Пористый материал, имеющий микроструктуру с узлами, соединенными волокнами, содержащий экспандированный сополимер TFE по п.8.

19. Пористый материал, имеющий микроструктуру с узлами, соединенными волокнами, содержащий экспандированный сополимер TFE по п.9.

20. Пористый материал, имеющий микроструктуру с узлами, соединенными волокнами, содержащий экспандированный сополимер TFE по п.10.

21. Пористый материал, имеющий микроструктуру с узлами, соединенными волокнами, содержащий экспандированный сополимер TFE по п.12.

22. Формованное изделие, изготовленное из пористого материала по п.13.

23. Изделие по п.22 в виде листа или пленки.

24. Изделие по п.22 в виде трубки.

25. Изделие по п.22 в виде стержня.

26. Изделие по п.22 в виде непрерывного волокна.

27. Изделие по п.22, имеющее предел прочности матрицы на разрыв по меньшей мере в одном направлении выше 5000 фунт/кв.дюйм (35 МПа).

28. Изделие по п.22, имеющее предел прочности матрицы на разрыв по меньшей мере в одном направлении выше 15000 фунт/кв.дюйм (105 МПа).

29. Изделие по п.22, имеющее предел прочности матрицы на разрыв по меньшей мере в одном направлении выше 30000 фунт/кв.дюйм (210 МПа).

30. Формованное изделие, содержащее мелкодисперсный порошок по п.12, который способен экструдироваться в виде пасты и экспандироваться под действием растяжения до относительного удлинения по меньшей мере 25:1 без разрушения, причем указанное изделие имеет предел прочности матрицы на разрыв по меньшей мере в одном направлении выше 5000 фунт/кв.дюйм (35 МПа).

31. Изделие по п.22 в виде медицинского устройства.

32. Изделие по п.22 в виде имплантируемого медицинского устройства.

33. Изделие по п.22 в виде сосудистых трансплантатов.

34. Изделие по п.22 в виде эндолюминального протеза.

35. Медицинское устройство, содержащее экспандируемый сополимер тетрафторэтилена (TFE), содержащий 98,0 масс.% или меньше мономерных звеньев тетрафторэтилена и по меньшей мере 2,0 масс.% по меньшей мере одного другого сомономера, отличающегося от тетрафторэтилена,

причем указанный по меньшей мере один другой сомономер представляет собой олефин, выбранный из группы, состоящей из этилена, пропилена и изобутилена; фторированный мономер, выбранный из группы, состоящей из хлортрифторэтилена (CTFE), гексафторпропилена (HFP), винилиденфторида (CFH=CH2), винилидендифторида (CF2=CH2), гексафторизобутилена (HFIB), трифторэтилена (CF2=CFH), фтордиоксола и фтордиоксалана; перфторалкилэтиленовый мономер или перфторалкилвиниловый простой эфир.

36. Медицинское устройство по п.35 в виде имплантируемого медицинского устройства.

37. Медицинское устройство по п.35 в виде сосудистого трансплантата.

38. Медицинское устройство по п.35 в виде эндолюминального протеза.

39. Медицинское устройство по п.35, имеющее предел прочности матрицы на разрыв по меньшей мере в одном направлении выше 13000 фунт/кв.дюйм (91 МПа).

40. Медицинское устройство по п.39, имеющее предел прочности матрицы на разрыв по меньшей мере в одном направлении выше 15000 фунт/кв.дюйм (105 МПа).

41. Медицинское устройство по п.39, имеющее предел прочности матрицы на разрыв по меньшей мере в одном направлении выше 25000 фунт/кв.дюйм (175 МПа).

42. Медицинское устройство по п.39, имеющее предел прочности матрицы на разрыв по меньшей мере в одном направлении выше 30000 фунт/кв.дюйм (210 МПа).

43. Медицинское устройство по п.35 в виде имплантируемого медицинского устройства.

44. Медицинское устройство по п.35 в виде сосудистого трансплантата.

45. Медицинское устройство по п.35 в виде эндолюминального протеза.

| ИМПЛАНТИРУЕМЫЙ ПОЛЫЙ ПРОТЕЗ | 1996 |

|

RU2117459C1 |

| ИМПЛАНТИРУЕМЫЙ ПОЛЫЙ ПРОТЕЗ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2128024C1 |