Изобретение относится к электротехнике и может быть использовано при ошиновке энергоемких технологических установок, электролизеров химической промышленности, цветной металлургии, силовой преобразовательной техники и может быть использовано в вышеуказанных отраслях.

Известен электропроводный композиционный углеродосодержащий материал на основе малопроводящего материала, смешанного с электропроводной углеродной добавкой и А.С. №2398312, 2008 г. Но использование этого материала возможно только на малых токах и только при добавлении определенной электропроводной углеродной добавки.

Известна пластичная смазка ЦИАТИМ-221 (ГОСТ 9433-80) на основе полиоргансилоксановой жидкости 132-25, загущенной кальциевым мылом стеариновой кислоты, с добавлением церезина-80 и пакета присадок.

Недостаток этого материала заключается в том, что его трибометрические, свойства очень низкие, недостаточен температурный предел работоспособности (+150°C). При его использовании в сильноточных контактных соединениях в условиях агрессивной среды и повышенной влажности со временем происходит окисление материала и пригорание контактных поверхностей, что приводит к повышению сопротивления контактного соединения и изменяются его физико-химические свойства.

Техническим результатом предлагаемого изобретения является повышение долговечности, термостойкости материала, улучшение его электропроводных свойств.

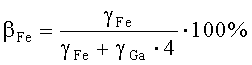

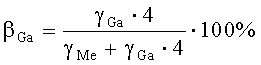

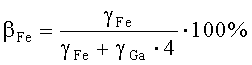

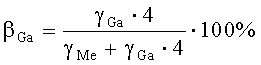

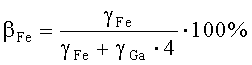

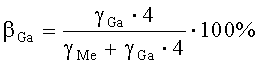

Технический результат достигается тем, что используя материал на основе полиоргансилоксановой жидкости 132-25, загущенной кальциевым мылом стеариновой кислоты, с добавлением церезина-80 и пакета присадок в качестве основы, в него добавляют интерметаллид FeGa4, полученный в результате смешивания галлий-индиевого расплава с порошком железным распыленным, химический и гранулометрический составы, средний размер частиц которого колеблется от 20 до 400 мкм, содержание основного металла не ниже 98…99%, а насыпная плотность равна 2,3…2,9 г/см. Количественное содержание железа и галлия в интерметаллиде FeGa4 определяется по формулам

где βFe, βGa - процентное содержание в интерметаллическом порошке железа и галлия; γFe, γGa - атомные веса железа и галлия. Затем в полученную смесь вводят эвтектический сплав галлий-индий-олово и перемешивают с порошком железным распыленным. Общее соотношение исходного и добавленного материалов: 60% - исходного, 40% - добавленного.

Для приготовления электропроводного пластичного материала сначала получают интерметаллид FeGa4 путем смешивания галлий-индиевого расплава с порошком железным распыленным. После нескольких минут тщательного медленного перемешивания образуется густая металлическая паста. Количественное содержание железа и галлия в интерметаллиде FeGa4 определяется по формулам

где βFe, βGa - процентное содержание в интерметаллическом порошке железа и галлия; γFe, γGa - атомные веса железа и галлия. Коррозия стали в галлий-индиевом расплаве сопровождается образованием бинарного галлида FeGa4 с объемноцентрированной кубической решеткой. На диаграмме состояния Fe-Ga в области с относительно небольшим содержанием галлия в зависимости от термической обработки может существовать несколько фаз (3…6).

Проведение промежуточной реакции образования интерметаллидов (галлидов) обеспечивает перевод системы в состояние с минимумом свободной энергии. На эту реакцию расходуется дополнительное количество жидкого металла. Однако затраты этого количества жидкого металла на стадии приготовления электропроводного пластичного материала обеспечивают повышение его термодинамической стабильности в режиме эксплуатации.

Полученный интерметаллид FeGa4, в виде гутой пасты, добавляется в смазку ЦИАТИМ-221. После нескольких минут тщательного медленного перемешивания в эту смесь добавляется эвтектический сплав галлий-индий-олово и порошок железный распыленный. Перемешивание продолжается до образования однородного пастообразного материала. Вязкость получаемого материала регулируется соотношением добавляемого количества эвтектического сплава галлий-индий-олово и порошка железного распыленного. Общее соотношение исходного и добавленного материалов: 60% - исходного, 40% - добавленного.

Полученный пластичный электропроводный материал наносится на контактирующие поверхности со средней толщиной 0,2 мм.

Проведены стендовые испытания модуля контактного соединения в условиях хлорного производства, работающих в диапазоне температур 100…250°C.

Средние значения падений напряжения по результатам 500 измерений в течение трехлетней эксплуатации для контактов размером 0,05 × 0,1 м и током 2 кА равны 45 мВ для площадок медь-медь и 64 мВ для площадок медь-сталь. Стендовые испытания модуля контактного соединения электролизера с током нагрузки IH=3000 А показало падение напряжения на контактном соединении с применением материала ЦИАТИМ-221, которое составило 18,3·10-3 В, что соответствует переходному сопротивлению Rд=6,1·10-6 Ом, после применения полученного электропроводного пластичного материала в контактном соединении падение напряжения составило 12,3·10-3 В, что соответствует переходному сопротивлению Rд=4,1·10-6 Ом.

Испытания показали, что при нормальной температуре переходные сопротивления болтовых медных контактов с использованием пластичного электропроводного материала близки к переходным сопротивлениям сварных контактов. Введение полученного материала в межконтактный промежуток болтовых соединений снижает переходное сопротивление в 2…4 раза. При тех же условиях снижение переходного сопротивления в паре сталь-графит наблюдалось в 10 раз.

Также испытания показали, что переходное сопротивление контактов с нанесенным на них пластичным электропроводным материалом практически не зависит от степени контактного нажатия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения материалов | 1979 |

|

SU833384A1 |

| УСТРОЙСТВО ТОКОСЪЕМА ДЛЯ КОЛЛЕКТОРНО-ЩЕТОЧНОГО УЗЛА ТЯГОВОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2023 |

|

RU2813360C1 |

| ЖАРОПРОЧНЫЙ ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2730821C1 |

| СПОСОБ АКТИВАЦИИ АЛЮМИНИЯ ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА | 2014 |

|

RU2606449C2 |

| ШУМОПОДАВЛЯЮЩАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ КОНТАКТИРУЮЩИХ СТАЛЬНЫХ ПОВЕРХНОСТЕЙ | 2021 |

|

RU2755089C1 |

| Электропроводная пластичная смазка | 1975 |

|

SU551355A1 |

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2737902C1 |

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2741022C1 |

| МАТЕРИАЛ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ АЛЮМИНИЯ ДЛЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2023 |

|

RU2818706C1 |

| АЛЮМИНИЕВЫЙ МАТЕРИАЛ ДЛЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ ЭТОГО МАТЕРИАЛА | 2022 |

|

RU2804221C1 |

Изобретение относится к электротехнике и может быть использовано при ошиновке энергоемких технологических установок, электролизеров химической промышленности, цветной металлургии, силовой преобразовательной техники. Предложен электропроводный пластичный материал на основе полиоргансилоксановой жидкости 132-25, загущенной кальциевым мылом стеариновой кислоты с добавлением церезина-80, пакета присадок и интерметаллида FeGa4, эвтектического сплава галлий-индий-олово и порошка железного распыленного. Технический результат - предложенный материал может использоваться для сильноточных контактных соединений с повышенной электропроводностью, долговечностью и термостойкостью.

Электропроводный пластичный материал на основе полиоргансилоксановой жидкости 132-25, загущенной кальциевым мылом стеариновой кислоты с добавлением церезина-80 и пакета присадок, отличающийся тем, что в него добавляют интерметаллид FeGa4, полученный путем смешивания галлий-индиевого расплава с порошком железным распыленным, химический и гранулометрический составы, средний размер частиц которого колеблется от 20 до 400 мкм, содержание основного металла не ниже 98…99%, а насыпная плотность равна 2,3…2,9 г/см (количественное содержание железа и галлия в интерметаллиде FeGa4 определяется по формулам

где βFe, βGa - процентное содержание в интерметаллическом порошке железа и галлия; γFe, γGa - атомные веса железа и галлия); затем в полученную смесь вводят эвтектический сплав галлий-индий-олово и перемешивают с порошком железным распыленным; общее соотношение исходного и добавленного материалов: 60% - исходного, 40% - добавленного.

| ПЛАСТИЧНАЯ СМАЗКА "СИЛКОН" | 1997 |

|

RU2119533C1 |

| Картотека | 1927 |

|

SU9433A1 |

| Способ изготовления замочных ключей с отверстием для замочного шпенька из одной болванки с помощью штамповки и протяжки | 1922 |

|

SU221A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 20090166593 A1, 02.07.2009 | |||

Авторы

Даты

2014-07-27—Публикация

2012-06-05—Подача