2.Способ по п, 1, о т л и ч а Kirn и и с я тем, что уменьшение толП1 ны полуфабриката создаю-у на расстоянии 0,1-0,28 длины хорды от каждой кромки пера,

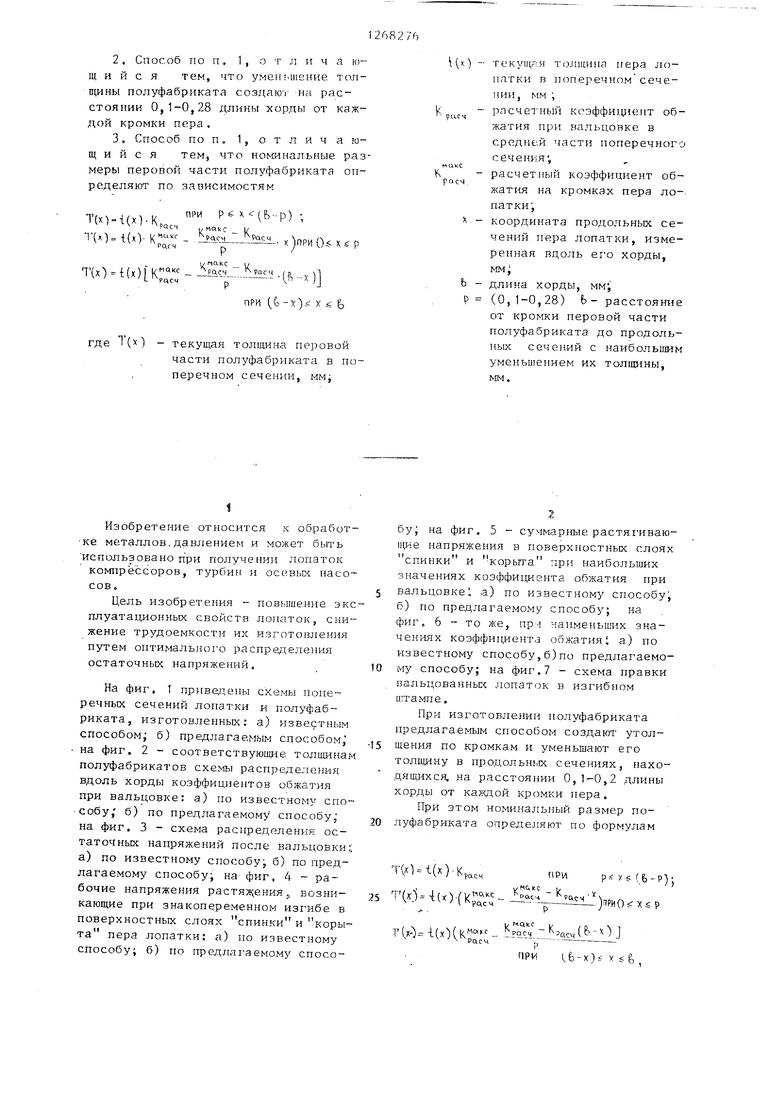

3.Способ по п„ 1, о т л и ч а ющ и и с я тем, что номинальные размеры перовой части полуфабриката определяют по зависимостям

Т( k ) ;

ЦХ).1(Х).К,,«,„„«.,

Т(х) i(x)- - - JL«M- J. X )при 0. к« р

тс чр/

т(х) t(x) - (.-)

ПРИ (о-Х)- X . Ь

где 1 С) - текущая толщина перовой

части полуфабриката в поперечном сечениИ} мм;

текущая то.тнииа пера лопатки в поперечном сечении, мм ;

расчетный ксэффИ1Ц1ент жатия при вальповке в средней части поперечного сечения; макс

расчетный коэффициент обргасч. жатия на кромках пера лопатки,

X координата продольных сечений пера лопатки, измеренная вдоль его хорды, мм

длина хорды, мм; (0,1-0,28) Ь- расстояние

Р от кромки перовой части полуфабриката до продольных сечений с наибольшим уменьшением их толщины,

NM,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления лопаток | 1988 |

|

SU1600899A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 1990 |

|

RU2013179C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2009 |

|

RU2422257C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2524023C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК | 1984 |

|

RU1210314C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК | 2004 |

|

RU2256527C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ОСЕВОГО КОМПРЕССОРА | 1999 |

|

RU2176335C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК | 1981 |

|

SU1007271A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК | 2004 |

|

RU2256528C1 |

| ЛОПАТКА РАБОЧЕГО КОЛЕСА РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2581990C1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ ЛО- ПАТОК, включающий изготовление полу))абриката с перовой и замковой частями и его холодную вальцовку, о тпичающийся тем, что, с целью повышения эксплуатационных свойств и снижения трудоемкости, полуфабрикат изготавливают с .утолщениями по кромкам и уменьшенной его толщиной в продольных сечениях.

Изобретение относится к обработке металлов.давлением и может быть использовано при получении лопаток компрессоров, турбин и осевых насосов

Цель изобретения - повышение эксплуатационных свойств лопаток, снижение трудоемкости их изготово ения путем оптимальното распре;:(еле1шя остаточных напряжений.

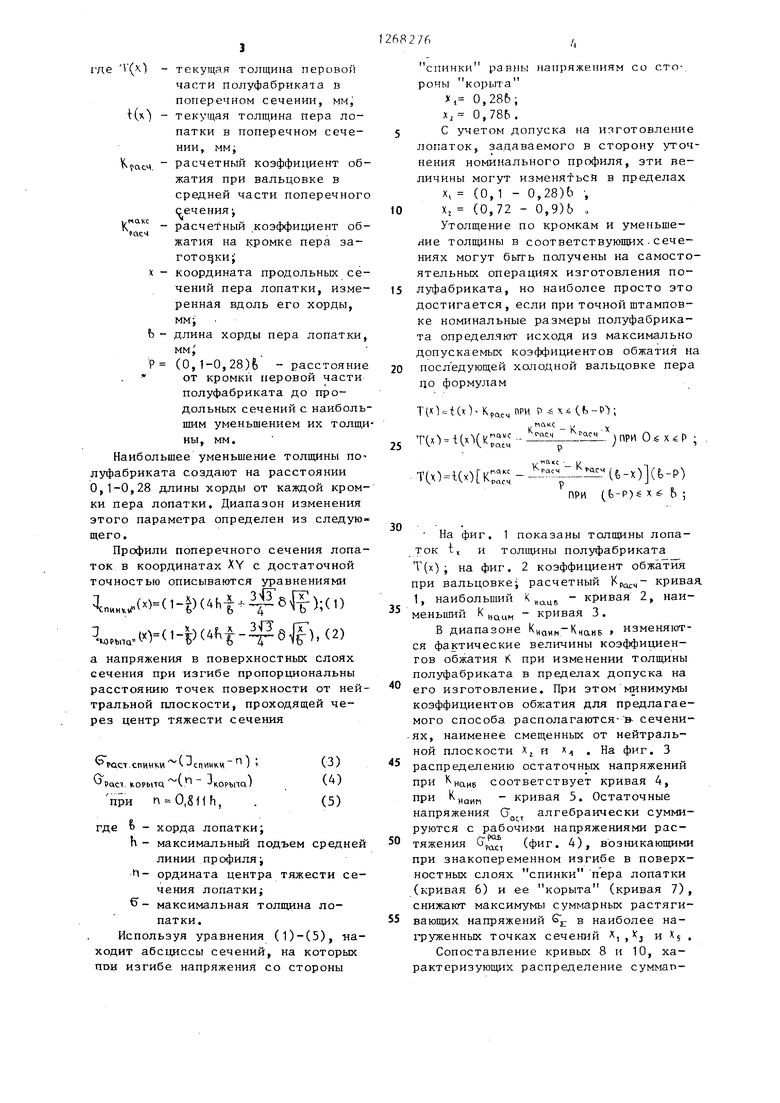

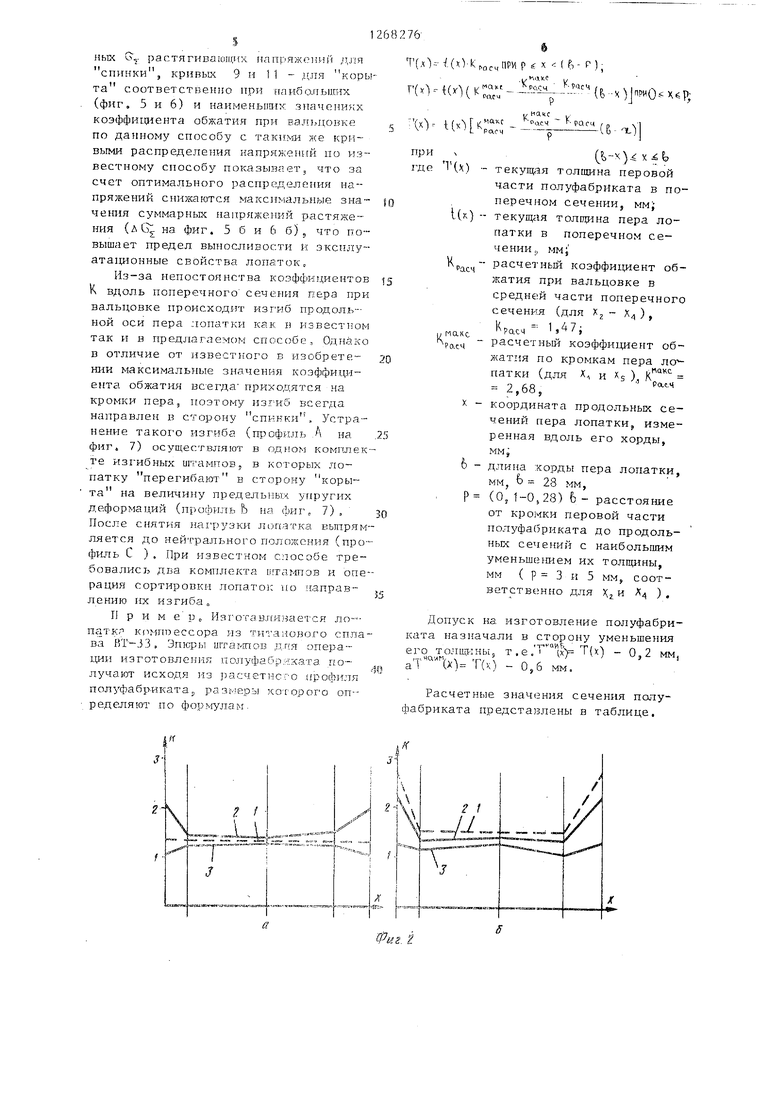

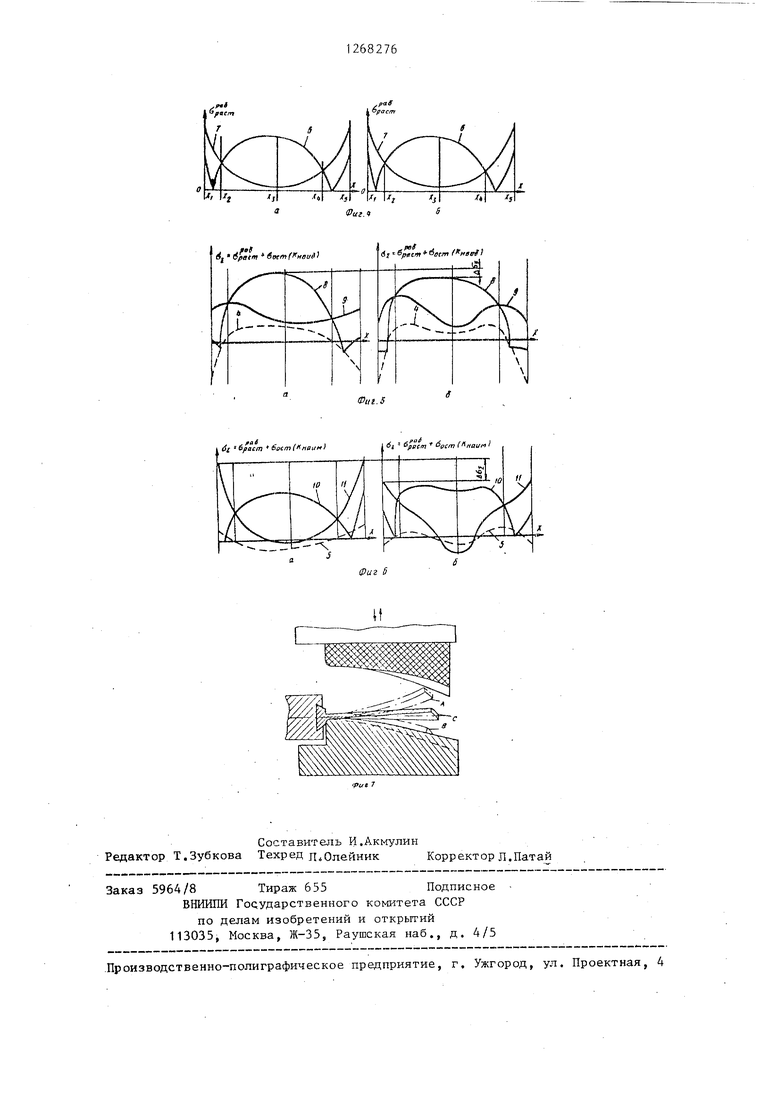

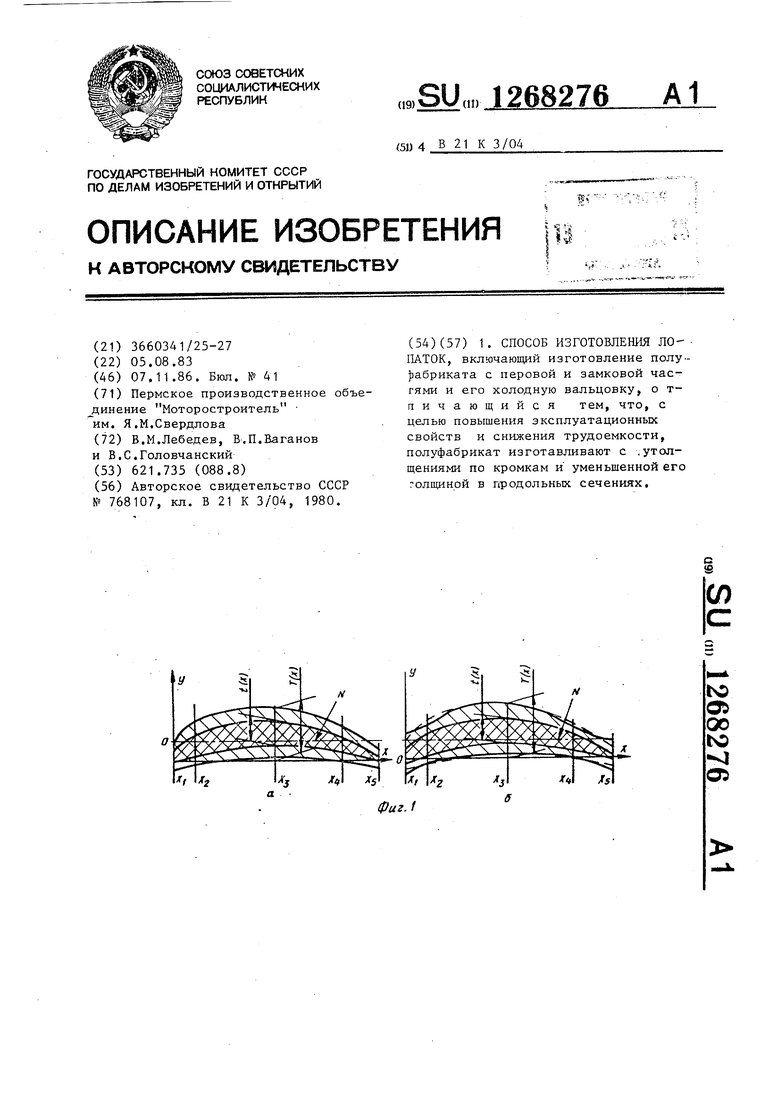

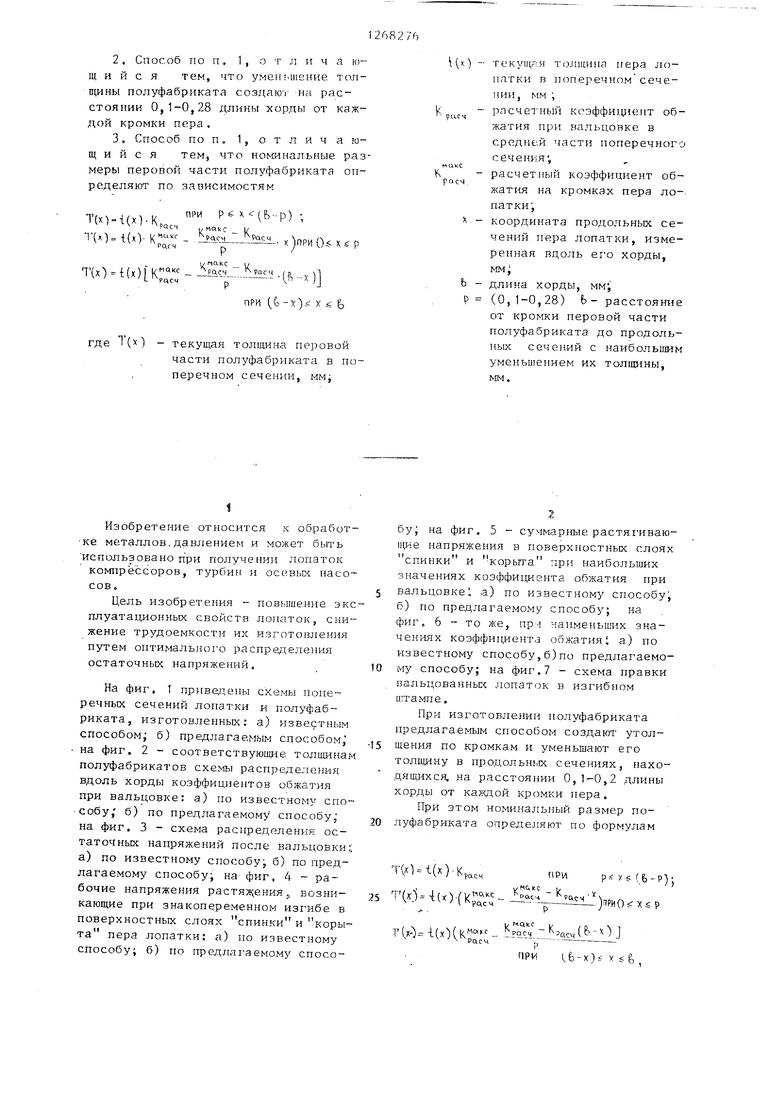

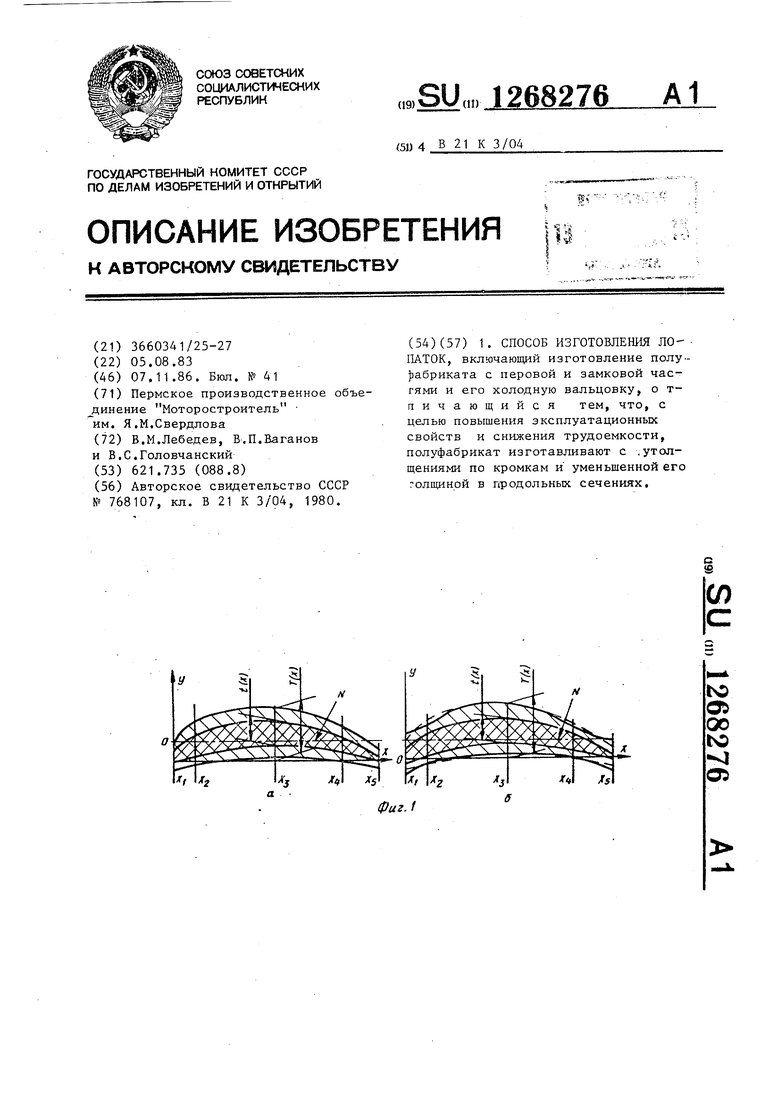

На фиг. 1 приведены схемы поперечных сечений лопатки и полуфабриката, изготовленньк: а) известным способомj б) предлагаемым способом, на фиг, 2 - соответствующие толшинам полуфабрикатов схемы распределения вдоль хорды коэффициентов обжатия при вальцовке: а) по известному спо-собу, б) по предлагаемому способуj на фиг. 3 - схема распределения остатоЧных напряжений после вальцовки а) по известному способу б) по предлагаемому способу; на фиг, 4 - рабочие напряжения растяя ения возникающие при знакопеременном изгибе в поверхностных слоях спинки и корыта пера лопатки: а) по известному способу; б) по предлагаемому спосоDy; на фиг. 5 - суммарные растягиваюiii e напряжения в поверхностных слоях спинки и корыта при наибольших значениях коэффициента обжатия при вальцовке а) по известному способу б) по пре,длагаемому способу; на фиг, 6 - то же, пр-1 наименьших значениях коэффициента обжатия; а) по известному способу,б)по предлагаемому способу; на фиг.7 - схема правки вальцованньЕ лопаток в нагибном штампе.

При изготовлении полуфабриката предлагаемым способом создают утолщения по кромкам и уменьшают его толщину в продольных сечениях, находящихся, на расстоянии 0,1-0,2 длины хорды от каящой кромки пера.

При этом номинальный размер полуфабриката определяют по формулам

Т(х1 1(х)-Кр „ПРИp- xsfb-P);

./НЩС у

- .)npHO X . р

Т((0(К;:

J ,

L. MQKC ь.

(OJ

. 4 / асч

(.0(

Ife-x)-- X S-&,

ПРИ

3

1де V() - текущая толщина перовой части полуфабриката в поперечном сечении, мм, HI) текущая толщина пера лопатки в поперечном сечении, мм;

fcxcM. расчетный коэффициент обжатия при вальцовке в средней части поперечного сечения-,

- расчетный .коэффициент обжатия на кромке пера загото ки

X - координата продольных сечений пера лопатки, измеренная вдоль его хорды, мм,

b- длина хорды пера лопатки, мм

Р (0,1-0,28)fe - расстояние от кромки перовой части полуфабриката до продольных сечений с наибольшим уменьшением их толщины, мм.

Наибольшее уменьшение толщины полуфабриката создают на расстоянии 0,1-0,28 длины хорды от каждой кромки пера лопатки. Диапазон изменения этого параметра определен из следующего.

Профили поперечного сечения лопаток в координатах XY с достаточной точностью описываются уравнениями

пии..((1-1)();(1)

Pbaa« 1-|)(,(2)

а напряжения в поверхностных слоях сечения при изгибе пропорциональны расстоянию точек поверхности от нейтральной плоскости, проходящей через центр тяжести сечения

(ост.спинчи - спинки ) (3)

Зрасг nopMTd C.t - орьпа)

при П 0,8ИЬ, .(5)

где f) - хорда лопатки;

h- максимальньш подъем средней

линии профиляi

И- ордината центра тяжести сечения лопатки;

максимальная толщина лопатки.

Используя уравнения (1)-(5), находит абсциссы сечений, на которых пои изгибе напряжения со стороны

68276/

спинки равны напряжениям со сто-, РОНЫ корыта , 0,286; х 0,78Ь .

5С учетом допуска на изготовление

лопаток, задаваемого в сторону уточнения номинального профиля, эти величины могут изменяться в пределах X, (0,1 - 0,28)Ь ,

toX, (0,72 - 0,9)Ь „

Утолщение по кромкам и уменьшение толщины в соответствующих.сечениях могут бьп-ь получены на самостоятельных операциях изготовления по15 луфабриката, но наиболее просто это достигается, если при точной штамповке номинальные размеры полуфабриката определяют исходя из максимально допускаемых коэффициентов обжатия на

20 последующей холодной вальцовке пера цо формулам

Tixl tCO-Краем (

мл и f

MUKC .,

Х

гасч

;

T(0 t(xXK-«T(x)i(x)c;:-- v

(С.-х)(Ь-Р)

ПРИ (fe-P)« Х Ь ;

На фиг, 1 показаны толощны лопаток tj и толщины полуфабриката Т(х) ; на фиг, 2 коэффициент обжатия при вальцовке- расчетный крива 1, наибольший К - кривая 2, наименьший К „. - кривая 3 ,

В диапазоне К„ац„-КнаиБ изменяются фактические вeлIiчины коэффициентов обжатия К. при изменении толщины полуфабриката в пределах допуска на его изготовление. При этом минимумы коэффициентов облсатия для предлагаемого способа располагаются-в- сечениях, наименее смещенных от нейтральной плоскости Xi и х , На фиг, 3 распределению остаточньж напряжений при соответствует кривая 4, при наим кривая 5, Остаточные напряжения G, алгебраически суммируются с paбoчи м напряжениями расроь

G-,

(фиг, 4), возникающими

тяжения

РОСТ

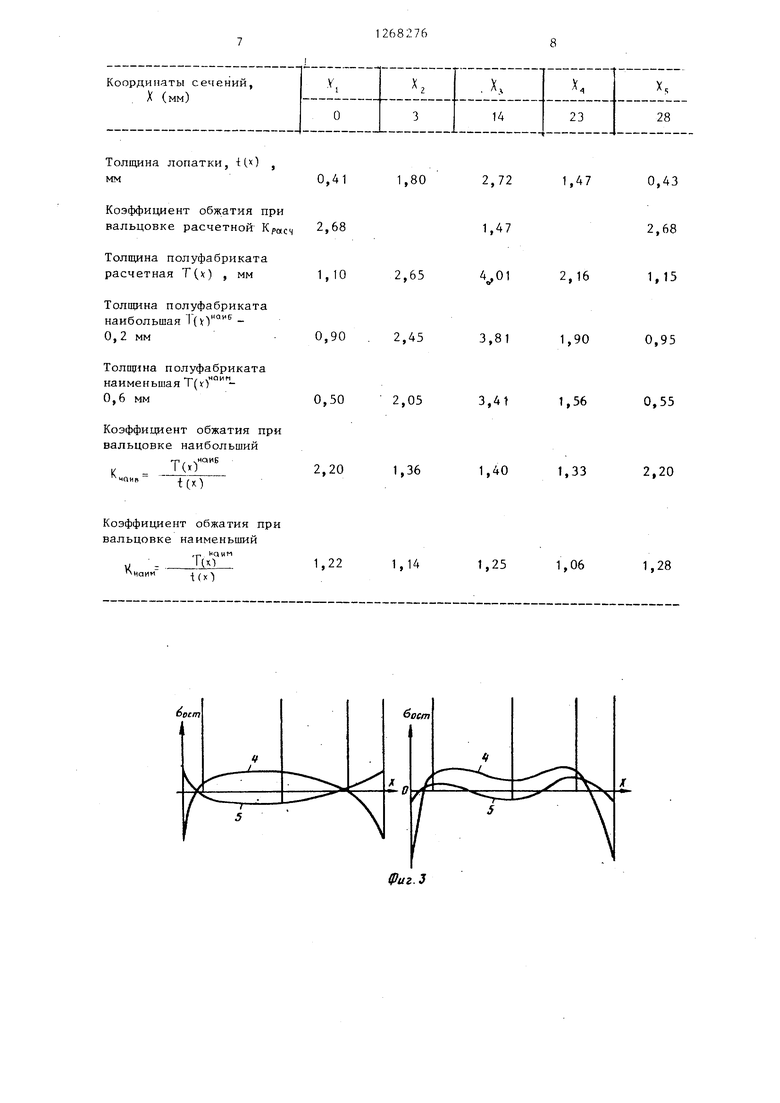

при знакопеременном изгибе в поверхностных слоях спинки пера лопатки (кривая 6) и ее корыта (кривая 7), снижают максимумы суммарных растягивающих напряжений в наиболее на1Тзуженнь х точках сечений i ,з и i; Сопоставление кривых 8 и 10, характер из распределение суммапных о. растягивающих напряжемин ,чля -т спинки Н II - для KOpt. кривых та соответственно при наибо.пьишх (фнг, 5 и 6) и наименьших З1тачспи ;х коэффи1.1 1ента обжатия при ватплювке по данному способу с же кртавыми распределения напряжений по известпому способу показывает; что за счет оптимального распределения напряжений сн1-пкаются максимальные значения суммарных напряжений растяжения (лС на фиг. 5 б и 6 б), что повышает предел выносливости и эксплуата1Ц1онные свор1ства лопаток, Из-за непостоянства коэффициентов К вдоль поперечного сечения пера при вальцовке происходит изгиб продол.ь-ной оси пера лопатки как в известном так и в предлагаемом способе, Одна.ко в отличие от известного в изобретении максимальные значения коэффициента обжатия всегда; приходятся на кромки пера, поэтому нзгиб всегда направлен в сторону спинки. Устранение такого изгиба (профиль А на фиг. 7) осуществляют в одном комплек те изгиб ных игганпов, в которых лопатку перегибают в сторону корыта на величину предельных, упругих деформаций (профиль После снятия нагрузки лопатка выпрям ляется до нейтрального положения (про филь С ), При известном способе требовались два комплекта иггамиов и опе рация сортировки лопаток ио аправ лению их изгиба а П р и м е р о Изготавт ивается ло- паткя крмптэессора из титанового спла ва BT---J3, Эпкфы urraivinoB дг{я операции изготовлеьмя по.г1уфабр.и;хата получают исходя i3 1)асчетнсгО (1ройиля полуфабриката., размеры которого оп-ределяют по фор -гуламJ

Д.- , « ;.T-.,abr: rr JWlMl

«1.Т-.,ЭЬГ:

J ) ;мсч11РИР « X (,- Р), (К:,«(& -х)1РИО- Х ;р,; к; (.k Х) - теку1ц ая толщина перовой части полуфабриката в поперечном сечении, мм; (х) - текущая толщина пера лопатки в поперечном сечении,, MMj асч Расчетный коэффи11;иент обжатия при вальцовке в средней части поперечного сечения (для Х - Х ) , U- 7 i - расчетный коэффициент обжатия по кромкам пера лсгпатки (для X, и Xs ), 2,68, X - координата продольных сечений пера лопатки, измеренная вдоль его хорды, 6 - длина хорды пера лопатки, мм, Ь 28 мм, Р (О, 1-0,28) Ь- расстояние от кромки перовой части полуфабриката до продольных сечений с наибольшим уменьше1Шем их толщины, мм ( Р 3 и 5 мм, соответственно для х;,, и А ). уск на изготовление полуфабриазначали в сторону уменьшения лцжны, т , е ,Т°1х) Т{х) - 0,2 MMj ) Г(к) - 0,6 мм. етные значения сечения полута предста злены в таблице.

| Авторское свидетельство СССР № 768107, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-11-07—Публикация

1983-08-05—Подача