Предлагаемое техническое решение относится к области высокомолекулярной химии и, в частности, катализа синтеза биоразлагаемых полимеров способом полимеризации лактонов или поликонденсации оксикислот, а также синтеза полиуретанов.

Биоразлагаемые полимеры в настоящее время вышли на промышленный уровень производства (США, Япония, Англия, Китай, Германия) и заняли прочные позиции в быту (упаковочные материалы, изделия одноразового применения) и медицине (хирургические шовные материалы, крепежные изделия для остеосинтеза, покрытия на раны и ожоги, основа для выращивания новых тканей, средства для доставки лекарств в организме). Расширяющиеся объемы производства синтетических биоразлагаемых материалов и новые возможности их применения в медицине стимулируют развитие научных и прикладных исследований, а также технических решений по улучшению их синтеза. Одной из актуальных задач в этом направлении является создание новых катализаторов полимеризации лактонов и поликонденсации оксикислот, которые удовлетворяли бы возрастающие потребности промышленности и повышали качество получаемых полимеров в медицине.

Известно, что к настоящему времени наиболее востребованным и часто применяемым катализатором полимеризации лактонов является 2-этилгексаноат двухвалентного олова, представляющий собой соль 2-этилгексановой кислоты (Journal of Polymer Science, Part A, Polymer Chemistry, 35, (16), 3431-3440). Физическое состояние катализатора - жидкость слабо желтого цвета, хорошо растворимая в большинстве органических растворителей, плотность при 20°C=1,25±0,02 г/см3, показатель преломления 1,502±0,007, содержание олова 28,55±0,65% (данные группы компаний ВитаХим, катализатор Kosmos 29, индекс 230-19). Величина углеводородного неполярного радикала хорошо сбалансирована с полярным катионом олова (C8 - углеродных атомов, визуально гомогенная жидкость) и имеет этильное разветвление у α-углеродного атома, создающее определенные стерические затруднения для ассоциативных явлений и побочных реакций.

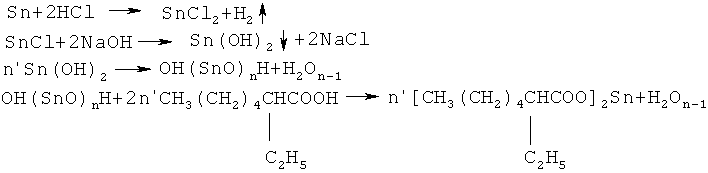

Катализатор выпускается промышленно фирмой Daw Chemical Company, торговое наименование Metatin™ Catalist S-26 (created march 9, 2011) и синтезируется в соответствии со следующими уравнениями:

Катализатор характеризуется высокой каталитической активностью и хорошей технологичностью в промышленном применении (небольшая летучесть, хорошая растворимость, растворная дозировка).

Вместе с тем, 2-этилгексаноат (октоат) олова имеет и недостатки, заключающиеся в многостадийности его синтеза, невысокой стойкости к атмосферному воздействию, необходимости удаления растворителя после дозировки, совместном употреблении в комплексе с протонодонорным активатором (сокатализатором), что делает данный катализатор двухкомпонентным.

Известна многочисленная группа низкомолекулярных солей олова на основе неорганических и органических кислот, использовавшихся в качестве катализаторов полимеризации лактонов (дигидрат двухвалентного олова, ацетат, лактат, гликолят и т.д.), однако все они характеризуются или ограниченной растворимостью в лактонах (растворах или расплавах) или недостаточной активностью в полимеризации (Polym. Rev. 2005. 45. 325-349)

Известно применение гетерогенных катализаторов полимеризации лактонов: окислов олова, индивидуального металлического олова различной кристаллической организации (а-, Р-), или сплавов на основе олова.

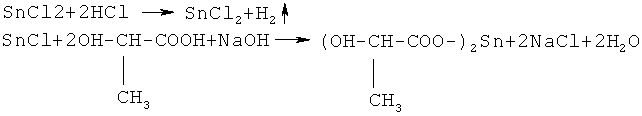

Наиболее близким техническим решением к предлагаемому является патент WO 02012103170 (А2) от 02.08.2012, который принят в качестве прототипа. В соответствии с данным патентом сначала получают водный раствор двуххлористого олова растворением металлического олова в соляной кислоте. Затем добавляют молочную кислоту и осаждение дилактата двухвалентного олова осуществляют введением щелочного агента, в качестве которого применяют концентрированные водные растворы гидроксида натрия, калия или аммония, а также их карбонаты:

При проведении многостадийного процесса получения катализатора стадию осаждения ведут при постоянном перемешивании и повышенной, по сравнению с комнатной, температуре, реализующейся за счет тепла реакции, в течение 1 часа. Полученную суспензию дилактата олова фильтруют, промывают водой и сушат в вакууме при температуре 60-120°C в течение 1-12 часов.

Дилактат олова, синтезированный в соответствии с данным патентом, представляет собой дисперсный сыпучий порошок, не гигроскопичный и не вызывающий коррозии аппаратуры, что делает его технологичным для промышленного применения.

Аналогичным образом, вместо молочной кислоты заявляются гликолевая кислота или их смеси, а также другие 2-гидроксикарбоновые кислоты (в частности с бутильным или фенильным замещением у α-углерода).

Полученный продукт применяют в качестве катализатора при получении полиуретанов (преимущественно в виде растворов в подходящих растворителях) или при получении биоразлагаемых полимеров способом полимеризации лактида или конденсации молочной кислоты (концентрация 0,001-1,0 вес.%).

Недостатками прототипа являются:

- многостадийность процесса, необходимость использования большего количества дополнительных реагентов,

- пониженная устойчивость катализатора к гидролизу,

- необходимость использования растворителя для точной дозировки малых количеств катализатора при применении.

- наличие сточных вод.

Техническим результатом изобретения является:

- упрощение процесса получения катализатора, т.к. катализатор получают в одну стадию,

- получение катализатора, совместимого с последующими объектами катализа, защищенного от гидролиза и не требующего растворителя для дозировки.

Для достижения указанного результата предложен способ получения катализатора полимеризации лактонов или поликонденсации α-оксикислот путем взаимодействия металлического олова с оксикислотами, при этом синтез катализатора проводят в расплаве или растворе оксикислот в присутствии окислителей в интервале температур 20-240°C при постоянном перемешивании.

Кроме того, в качестве окислителей применяют воздух, или молекулярный кислород, или перекись водорода, или органические гидроперекиси.

Также, в качестве α-оксикислот применяют соединения с соотношением гидроксильных и карбоксильных групп в интервале 1(3): 3(1) на молекулу α-оксикислоты.

Также, параллельно или последовательно с синтезом катализатора, проводят конденсацию оксикислот с удалением выделяющейся воды.

Суть предлагаемого технического решения состоит в следующем. Взаимодействие металлического олова с оксикислотами (преимущественно молочной) или их смесями проводят в массе оксикислоты или ее водных растворах в присутствии окислителей, в качестве которых применяют кислород, воздух, перекись водорода или их комбинации, а также органические гидроперекиси.

Олово используют в виде прутков, гранул, проволоки, пластинок, фольги, бисера или пленки, нанесенной на другую металлическую основу (например, в виде луженой жести). Возможно применение сплавов олова, например со свинцом (припои оловянно-свинцовые ПОС-60, ПОС-40). В этом случае реализуются биметаллические олово-свинцовые олигомеры. Состояние поверхности металла (или сплава) играет важную роль. Отмечается, что реакция олова с предварительно никак и ничем не обработанной поверхностью идет с самоускорением. Предварительное травление в кислотах (например, в той же системе оксикислота - перекись водорода) активирует металл и, как минимум, на порядок ускоряет последующую реакцию.

Растворение олова проводят в температурном интервале от комнатной до 240°C (предпочтительно до 180°C), совмещая этот процесс с параллельно или последовательно протекающей конденсацией оксикислоты и отгонкой воды, содержащейся изначально, а также образующейся в результате ее конденсации или соконденсации. Проведение реакции при температуре, превышающей температуру плавления олова (231,9°C), характеризуется бурным протеканием процесса, кипением выделяющейся воды с поверхности расплавленного металла и резким сокращением времени конденсации оксикислоты, однако при этом конденсат окрашивается в оранжевый цвет.

Продолжительность контакта олова с оксикислотой может быть выбрана в широких пределах, и ее определяют в зависимости от заданной конечной концентрации растворенного олова, типа окислителя, его концентрации и температуры реакции. Контакт олова с оксикислотой может прерываться и возобновляться на любой стадии процесса, регулируя таким образом молекулярно-массовое распределение получаемого каталитического олигомера. Установлено, что чем ниже температура контакта, тем более высокая конечная концентрация катализатора может быть достигнута (при прочих равных условиях), однако время реакции при этом существенно возрастает, а молекулярная масса получаемого оловосодержащего олигомера понижается.

В качестве индивидуальных оксикислот (или их смесей) возможно использование α-оксикислот, как со сбалансированным соотношением гидроксильных и карбоксильных групп - молочная и гликолевая (1:1), винные кислоты (2:2), так и с несбалансированным, например, глицериновая (2:1), яблочная или тартроновая (1:2), лимонная (1:3), группа одноосновных многоатомных кислот - глюконовая, манноновая, галактоновая (5:1), двухосновные оксикислоты высшей атомности и т.д. При содержании карбоксильных групп, превышающих единицу на молекулу, возможно получение разветвленных или даже сшитых полифункциональных катализаторов.

Оксикислоты в реакции с оловом могут использоваться в массе, расплаве или в виде растворов различной концентрации. В водных растворах оксикислот степень диссоциации их повышается, что способствует ускорению растворения олова, однако ставит перед необходимостью удаления больших количеств воды при последующей поликонденсации. Предпочтительный интервал концентраций водных растворов молочной кислоты 5-100 вес.%.

Предпочтительные концентрации катализатора, удобные для последующей полимеризации, например лактида, составляют 300-1500 ppm (по олову, в пересчете на октоноат олова -1000-5000 ppm). Для того чтобы концентрация свободной, не связанной в поликонденсат оксикислоты в получаемом олигомерном оловосодержащем катализаторе (диолиголактостаннат (II)) была низкой, конденсацию проводят на достаточную глубину или удаляют остатки оксикислоты каким-либо другим известным способом (например, вакуумированием). Молекулярная масса каталитического олигомера предпочтительно должна быть такой, чтобы обеспечить стеклообразное его состояние при комнатной температуре (Тст. выше 30°C). В этом случае олигомер не липкий, хрупкий, хорошо дозируется весовым способом и прекрасно растворяется в расплаве лактона (лактида). Кроме того, стеклообразное состояние полиэфирной цепочки олигомера хорошо защищает связанное олово от атмосферного воздействия.

Наиболее существенным отличием предлагаемого катализатора (диолиголактостанната (II)) от широко применяемого аналога - октоноата олова - является его одноупаковочность, т.е. отсутствие необходимости дополнительного введения в каталитическую систему протонодонорного активатора (спиртов, гликолей, полигидроксилсодержащих соединений и т.д.). В качестве активатора в предлагаемом катализаторе используются концевые гидроксильные группы олигомера оксикислоты, причем очень важным обстоятельством является то, что перенос олова на концевой гидроксил и последующая полимеризация лактона на нем продолжают полимерную цепь, начатую при синтезе катализатора. При отсутствии побочных реакций в синтезе катализатора соблюдается четкое соотношение катализатор/активатор, равное двум. Именно это обстоятельство вынудило нас выбрать в качестве прототипа дилактат олова, при применении которого вышеуказанное преимущество перед аналогом отсутствует.

Существенными отличительными признаками предлагаемого технического решения синтеза катализатора полимеризации лактонов и поликонденсации оксикислот перед способом, взятым в качестве прототипа, являются следующие:

- одностадийность процесса при одном и том же исходном продукте (металлическое олово);

- конечная форма катализатора - в виде вязкотекучего или твердого (при комнатной температуре) олигомера, хорошо совмещающегося с расплавом лактона (лактида) и не требующего растворителя для дозировки;

- гетерогенный характер синтеза, легко прерываемый (и возобновляемый) на любой степени превращения путем удаления (или повторного введения) олова и создающий возможность получения регулируемых его содержаний в широком диапазоне концентраций, необходимых для реализации заданной молекулярной массы конечного полимера;

- более высокая устойчивость катализатора к атмосферному воздействию (защита осуществляется за счет распределения каталитического центра в массе собственного полимерного "хвоста", препятствующего проникновению влаги);

- наличие начальной молекулярной массы олигомера, наращиваемой далее в процессе полимеризации.

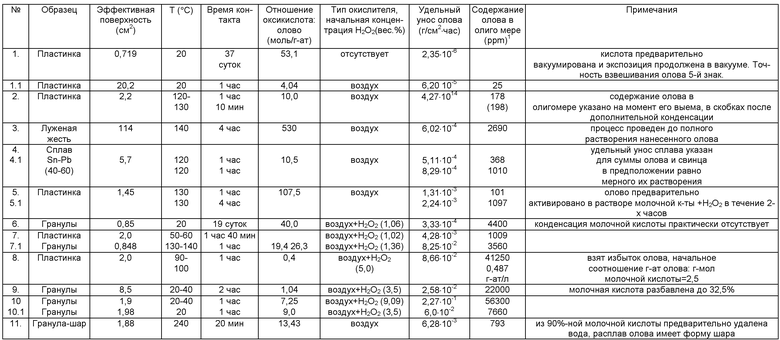

Данное техническое решение иллюстрируется следующими примерами.

Пример 1

Пример иллюстрирует возможность растворения олова в молочной кислоте в присутствии атмосферного кислорода при комнатной температуре.

В стеклянный стакан емкостью 100 мл, снабженный магнитной мешалкой, наливают 50 г молочной кислоты (концентрация 90%) и вносят предварительно взвешенную с точностью до четвертого знака после запятой оловянную пластинку (чистота олова 99,1%, поверхность 20,2 см2, вес 14,7460 г). Пускают в ход магнитную мешалку (60 об/мин) и выдерживают олово в контакте с молочной кислотой в течение 1 ч, по прошествии которого пластинку извлекают, промывают водой сушат и взвешивают с точностью до четвертого знака после запятой. Удельный унос олова оценивают как количество грамм растворенного олова, отнесенное к единице поверхности пластинки, в единицу времени. В данном конкретном примере он составил 6,2·10-5 г/см2·час.

Пример повторяют в стеклянной ампуле, используя молочную кислоту той же концентрации и ту же пластинку олова. Содержимое подвергают вакуумированию, после чего ампулу запаивают под вакуумом. Контакт олова с молочной кислотой производится в течение 37 суток при периодическом перемешивании, после чего олово извлекают, промывают, сушат и определяют удельный унос, который снизился по сравнению с предыдущим на 1,5 порядка и составил 2,35·10-6 г/см2·час, демонстрируя тем самым необходимость наличия окислителя для растворения олова в достаточно слабой карбоновой кислоте.

Пример 2

Пример иллюстрирует увеличение скорости растворения олова с повышением температуры и возможность дальнейшего проведения процесса конденсации молочной кислоты с получением оловосодержащего олигомера.

В стеклянный стакан емкостью 50 мл с нагревателем и магнитной мешалкой наливают 10 г молочной кислоты (концентрация 90%) и помещают пластинку олова, взвешенную с точностью до четвертого знака (отношение моль молочной кислоты/г-ат Sn=10,0). Включают нагреватель и магнитную мешалку. Одновременно с растворением олова идет конденсация молочной кислоты со свободным удалением выделяющихся паров воды (температура поддерживалась на уровне 120-130°C). По истечении 1 часа 10 мин пластинку извлекают, промывают, сушат и фиксируют вес с той же точностью (удельный унос олова составил 4,27· 10-4 г/см2·час). Получают вязкий неокрашенный олигомер с содержанием олова 178 ppm. Конденсацию продолжают еще в течение 2-х часов при той же температуре, получают твердый (при комнатной температуре) олигомер с содержанием олова 198 ppm.

Пример 3

Пример иллюстрирует возможность извлечения олова с жестяного покрытия, в качестве ускоряющего окислителя действует атмосферный кислород.

В хорошо промытую консервную банку из луженой жести заливают 125 мл 90%-ной молочной кислоты, и содержимое нагревают до 140°C в течение 4 часов до полного растворения оловянного покрытия. В течение этого процесса происходит конденсация молочной кислоты. В конечном итоге получают вязкотекучий бесцветный конденсат с содержанием олова 2690 ppm и удельным уносом 6,02·10-4 г/см2·час.

Пример 4

Пример показывает возможность растворения оловосодержащего сплава в молочной кислоте при повышенной температуре.

Пластинку из свинцово-оловянного припоя (марка ПОС-40) весом 1,5044 г помещают в 10 мл 90%-ной молочной кислоты и нагревают до 120°C в течение 1 часа, по истечении которого ее извлекают, тщательно промывают, сушат и фиксируют вес (1,5015 г). Удельный унос сплава составил 5,11·10-4 г/см2.час, весовое содержание сплава в полученном олигомере 368 ppm (в предположении, что растворение компонент сплава происходит одновременно и равномерно).

Ту же пластинку снова помещают в полученный раствор, и растворение сплава (а также конденсацию молочной кислоты) продолжают в течение 1 часа при той же температуре. Отмечается, что удельный унос сплава при повторном контакте увеличивается до 8,29·10-4 г/см2.час, несмотря на то, что концентрация кислотных групп существенно снижается. Это может быть объяснено или увеличением эффективной поверхности, участвующей в растворении, или ее дополнительной активацией.

Пример 5

Возможность увеличения скорости растворения олова в молочной кислоте по ходу процесса (или дополнительной активации его поверхности за счет изменения ее структуры) демонстрирует пример 5.

Пластинка олова предварительно выдерживается в растворе молочной кислоты, содержащей небольшую добавку перекиси водорода, в течение 2-х часов, затем быстро промывается водой и переносится в 90%-ный раствор молочной кислоты. Дальнейшее растворение олова и параллельно идущая конденсация молочной кислоты осуществляются при температуре 130°C в течение 1 часа. Получают вязкотекучий (при комнатной температуре) олигомер молочной кислоты с весовым содержанием олова 101 ppm. Скорость растворения (уноса) олова составила при этом 1,31·10-3 г/см2·час, т.е. существенно выше чем по примеру 2.

Операцию повторяют с той же пластинкой олова, в том же растворе, при той же температуре. Получают застывающий при комнатной температуре олигомер с суммарным содержанием олова 1097 ррт, удельный унос олова за повторную операцию составил 2,24·10-3 г/см2·час.

Пример 6

Демонстрирует возможность интенсификации процесса растворения олова в молочной кислоте в присутствии суммарного окислителя - атмосферного кислорода и добавки перекиси водорода.

В 90%-ный раствор молочной кислоты добавляют 30%-ный водный раствор перекиси водорода так, чтобы получить концентрацию перекиси, равную 1%. Туда же вносят 3 круглых гранулы олова, имеющие суммарную поверхность 0,848 см2. Растворение олова происходит при комнатной температуре, периодическом перемешивании и суммарном действии окислителя, состоящего из воздуха и перекиси водорода. Через 19 суток гранулы извлекают, промывают, сушат и фиксируют изменение веса до и после контакта с молочной кислотой. Получают жидкий бесцветный раствор с содержанием олова 4400 ррm, удельный унос при этом составил 3,325·10-4 г/см2·час.

Пример 7

Пример показывает возможность существенного повышения скорости растворения олова в присутствии суммарного окислителя при повышении температуры.

Растворению в молочной кислоте подвергают пластинку олова в присутствии 1% перекиси водорода. По сравнению с примером 6 температуру повышают и выдерживают в пределах 50-60°C. В этих условиях за время 1 час 40 мин происходит частичная потеря воды (16,8%) и повышение вязкости раствора, удельный унос олова при этом составил 4,28·10-3 г/см2.час, а содержание в жидком олигомере 1009 ppm. Олово вынимают, температуру повышают до 130°C и конденсацию продолжают до 50%-ной потери веса конденсата. Получают твердый (при комнатной температуре) олигомер с содержанием олова 1343 ppm.

Пример повторяют, повышая температуру до 130-140°C (см. таблицу). Получают повышение скорости растворения олова, как минимум, еще на порядок.

Пример 8

Пример иллюстрирует возможность получения с помощью предлагаемого способа достаточно концентрированных растворов олова, сопоставимых с низкомолекулярными аналогами (например, октоноатом).

Для реализации такой возможности применяют избыток олова по отношению к оксикислоте (молочной), повышенную температуру и повышенную концентрацию перекиси водорода (см., например, условия п.8 таблицы). Получают олигомер с весовым содержанием олова 4,125%. Для сравнения октоноат олова содержит 28,55 вес.% олова.

Пример 9

Приводится пример возможности растворения олова в разбавленной молочной кислоте.

Приготавливается 20 мл водного раствора молочной кислоты, содержащего перекись водорода. Состав раствора 33,2% молочной кислоты и 3,5% перекиси водорода, остальное вода. В данный раствор вводится гранулированное олово в количестве 9,2102 г. Средний вес гранулы 0,29 г, средний размер гранулы 2,8-3,0 мм. Общая ориентировочная поверхность гранул 8,5 см2. Раствор немедленно разогревается до 40-45°C. Гранулы перемешивают и выдерживают в растворе 2 часа до полного остывания раствора, после чего гранулы извлекают, промывают водой, сушат и фиксируют вес (8,7705 г). Удельный унос олова при этом составил 2,58·10-2 г/см2.час. Содержание олова в полученном растворе 22000 ppm.

Пример 10

Пример демонстрирует возможность получения оловосодержащего катализатора на основе гликолевой кислоты.

Приготавливают 12,5 г смеси, состоящей из 69,71% гликолевой кислоты, 9,09% перекиси водорода и 21,2% воды. Полное растворение гликолевой кислоты осуществляют перемешиванием смеси при комнатной температуре в течение 20 мин (ориентировочная растворимость гликолевой кислоты в воде составляет около 700%). В полученный гомогенный раствор вносят 3 гранулы олова (вес 1,8618 г, поверхность 1,9 см2). Реакция начинается немедленно и сопровождается выделением тепла, так что температура возрастает до 40°C. Растворение олова ведут в течение 1 часа при постоянном перемешивании, в течение которого реакция постепенно затухает. Олово извлекают, промывают водой, сушат и взвешивают с точностью до четвертого знака после запятой. Расход составил 0,4313 г, что соответствует удельному уносу 2,27·10-1 г/см2·час. Получают гомогенный при комнатной температуре раствор. Удаление избытка воды и перекиси водорода продолжают при температуре 130°C в течение 2-х часов. Получают застывающий при комнатной температуре конденсат, содержащий закристаллизованную соль олова с содержанием олова 5,63% (56300 ppm).

Опыт повторяют с новыми гранулами олова, используя для его растворения раствор, состоящий из молочной кислоты (63,%), гликолевой кислоты (18,2%), перекиси водорода (3,47%) и воды (15,13%). Растворение протекает без повышения температуры. Получают гомогенный раствор с содержанием олова 7660 ppm при удельном уносе 6,010·2 г/см2·час.

Пример 11

Пример демонстрирует возможность растворения олова в концентрированной молочной кислоте при температуре выше его Тплавл и одновременного протекания процесса конденсации кислоты с повышенной скоростью.

В стеклянный стакан емкостью 50 мл загружают 8,5 г (94,5 ммол) предварительно обезвоженной молочной кислоты (концентрация 100%>с небольшим содержанием олигомеров) и 0,8349 г (7,039 мг-ат) олова. Содержимое нагревают до температуры 240°C, при этом олово расплавляется (Тплавл=231,9°C) и собирается в одну каплю с блестящей поверхностью, около которой начинается интенсивное кипение выделяющейся воды. Время экспозиции составило 20 мин, конденсат приобрел оранжевую окраску, унос олова 0,0039 г, потеря веса конденсата составила 42,2%. Удельный унос олова 6,28·10-3 г/см2·час, содержание олова в полученном олигомере 793 ppm.

Экспериментальные данные по растворению олова в различных условиях при его экспозиции в L-молочной кислоте и других оксикислотах сведены в Таблицу.

1-содержание олова в олигомере указано в ppm. Для сравнения с обычно приводимым в литературе содержанием олова в форме октоноата приведенное значение следует увеличить в 3,647 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА СИНТЕЗА БИОРАЗЛАГАЕМЫХ АЛИФАТИЧЕСКИХ СЛОЖНЫХ ПОЛИЭФИРОВ | 2015 |

|

RU2624905C2 |

| ИОННЫЙ КОНЪЮГАТ С ДЛИТЕЛЬНЫМ ПЕРИОДОМ ВЫСВОБОЖДЕНИЯ ПЕПТИДА, СПОСОБ СИНТЕЗИРОВАНИЯ ИОННОГО КОНЪЮГАТА, СПОСОБ СИНТЕЗИРОВАНИЯ МИКРОЧАСТИЦ | 1994 |

|

RU2146128C1 |

| СЛОЖНЫЙ ПОЛИЭФИР И КОНЪЮГАТ НА ЕГО ОСНОВЕ | 1994 |

|

RU2185393C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОРАЗЛАГАЕМОГО КОМПОЗИТА НА ОСНОВЕ АЛИФАТИЧЕСКИХ СЛОЖНЫХ ПОЛИЭФИРОВ И ГИДРОКСИАПАТИТА | 2016 |

|

RU2664432C1 |

| СПОСОБ ПОЛУЧЕНИЯ САМОКОНДЕНСИРУЮЩИХСЯ ш-ОКСИКИСЛОТ | 1967 |

|

SU203562A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ СТИРОЛА С МОЛОЧНОЙ КИСЛОТОЙ | 2008 |

|

RU2404198C2 |

| Способ получения (со)полимера гликолида и/или лактида для изготовления рассасывающихся хирургических изделий | 2023 |

|

RU2818268C1 |

| РЕАКТОР ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ ДЛЯ ПОЛИМЕРИЗАЦИИ ЛАКТОНОВ | 2013 |

|

RU2570904C2 |

| Способ получения органомодифицированного монтмориллонита (ММТ) | 2018 |

|

RU2704190C1 |

| ИОННЫЕ МОЛЕКУЛЯРНЫЕ КОНЬЮГАТЫ БИОДЕГРАДИРУЕМЫХ СЛОЖНЫХ ПОЛИЭФИРОВ И БИОАКТИВНЫХ ПОЛИПЕПТИДОВ | 2000 |

|

RU2237681C2 |

Изобретение относится к области высокомолекулярной химии и, в частности, катализа синтеза биоразлагаемых полимеров способом полимеризации лактонов или поликонденсации оксикислот, а также синтеза полиуретанов. Предложен способ получения катализатора путем взаимодействия металлического олова с оксикислотами, при этом синтез катализатора проводят в расплаве или растворе оксикислот в присутствии окислителей в интервале температур 20-240°C при постоянном перемешивании. В качестве окислителей применяют воздух, или молекулярный кислород, или перекись водорода, или органические гидроперекиси. В качестве α-оксикислот применяют соединения с соотношением гидроксильных и карбоксильных групп в интервале 1(3):3(1). Параллельно или последовательно с синтезом катализатора можно проводить конденсацию оксикислот с удалением выделяющейся воды. Техническим результатом изобретения является упрощение процесса получения катализатора, совместимого с последующими объектами катализа, защищенного от гидролиза и не требующего растворителя для дозировки. 3 з.п. ф-лы, 1 табл., 11 пр.

1. Способ получения катализатора полимеризации лактонов или поликонденсации α-оксикислот путем взаимодействия металлического олова с оксикислотами, отличающийся тем, что синтез катализатора проводят в расплаве или растворе оксикислот в присутствии окислителей в интервале температур 20-240°С при постоянном перемешивании.

2. Способ по п.1,отличающийся тем, что в качестве окислителей применяют воздух, или молекулярный кислород, или перекись водорода, или органические гидроперекиси.

3. Способ по п.1, отличающийся тем, что в качестве α-оксикислот применяют соединения с соотношением гидроксильных и карбоксильных групп в интервале 1(3):3(1).

4. Способ по п.1,отличающийся тем, что параллельно или последовательно с синтезом катализатора проводят конденсацию взятых оксикислот с удалением выделяющейся воды.

| WO 2012103170 A2, 02.08.2012 | |||

| КОМПЛЕКСНЫЕ СОЕДИНЕНИЯ МЕТАЛЛОВ С ТРИДЕНТАТНЫМ ЛИГАНДОМ КАК КАТАЛИЗАТОРЫ ПОЛИМЕРИЗАЦИИ | 1998 |

|

RU2197494C2 |

| ПРИМЕНЕНИЕ СТАННИЛЕНОВ И ГЕРМИЛЕНОВ В КАЧЕСТВЕ КАТАЛИЗАТОРОВ ПОЛИМЕРИЗАЦИИ ГЕТЕРОЦИКЛИЧЕСКИХ СОЕДИНЕНИЙ | 2001 |

|

RU2282640C2 |

Авторы

Даты

2014-08-10—Публикация

2013-05-20—Подача