Область техники, к которой относится изобретение

Изобретение относится к станку для нарезки резьбы на втулках или аналогичных деталях. Изобретение также относится к соответствующему способу нарезки.

Изобретение может найти применение на подготовительных операциях при изготовлении втулок, стяжек, соединителей, сегментов трубок, муфт и аналогичных изделий, которые подвергаются цилиндрическому точению, коническому точению, торцеванию и нарезке внутренней резьбы на всей поверхности или на части их поверхности.

В последующем описании главным образом используется термин «втулка», который в более общем смысле охватывает элементы любого типа с внутренней резьбой.

Также иногда будет использоваться термин «нарезка резьбы», однако в любом случае следует понимать, что он может заключать в себе коническое точение, цилиндрическое точение, торцевание или другие вспомогательные операции, которые могут быть предусмотрены в данном контексте.

Уровень техники

Известно, что изготовление больших и средних серий втулок с внутренней резьбой (помимо прочих, например, по стандарту Американского института нефти - API или стандарту Premium) производится на металлорежущих станках, таких как токарные станки, которые используются в качестве отдельных элементов, или на станках с поворотными столами, которые образуют несколько позиций, в которых последовательно выполняются различные виды обработки.

В случае токарного станка заготовку втулки, которая подлежит обработке, зажимают в поворотном устройстве, а затем приводят во вращение посредством шпинделя. Инструмент, который подходит для выполнения цилиндрического точения, конического точения, торцевания и нарезки резьбы, устанавливают неподвижно на балочную конструкцию и позиционируют в осевом направлении внутри втулки, чтобы выполнить требуемую операцию за определенное число проходов, которые требует цикл обработки.

Часто, когда приходится последовательно выполнять различные операции обработки с обеих сторон втулки, в конце обработки с первой стороны инструмент выводят из втулки путем уборки подвижной опоры (суппорта) инструмента, и втулку поворачивают на 180° путем опрокидывания поворотного устройства, так чтобы подставить инструменту вторую сторону втулки. Затем инструмент снова вводят внутрь втулки и снова запускают вращение шпинделя, так чтобы завершить обработку втулки.

Когда будет завершена нарезка резьбы с обеих сторон втулки, снова производят уборку суппорта, шпиндель останавливают, так чтобы оператор или автоматическое устройство могли выгрузить законченную втулку и загрузить другую, чтобы таким образом мог начаться новый цикл обработки.

Известно также техническое решение, при котором используется поворотный стол и несколько рабочих позиций: позиция для загрузки необработанной втулки, по меньшей мере две позиции обработки, и позиция для выгрузки обработанной втулки, которая может совпадать, а может и не совпадать с позицией загрузки.

При таком решении производится загрузка втулки в зажимную систему, а инструмент для цилиндрического точения, конического точения, торцевания и нарезки резьбы имеет направление перемещения (вперед в начале цикла обработки и назад после завершения обработки) по существу по радиусу относительно центра стола.

В данном техническом решении после выполнения первой операции обработки втулку поворачивают на 180°, так чтобы к инструменту или инструментам, которым предстоит работа, был обращен противоположный торец втулки.

По окончании первой операции цикла обработки, которая также может предусматривать коническое или цилиндрическое точение, торцевание, снятие фасок и т.п., поворотный стол поворачивают так, чтобы заготовку втулки надлежащим образом подать на позицию нарезки резьбы.

В этом случае также сначала обработку втулки производят с одной стороны, затем втулку поворачивают, и выполняют обработку с противоположной стороны.

Данное техническое решение с поворотным столом по сравнению с отдельным токарным станком имеет преимущество, заключающееся в увеличении общей производительности, поскольку позволяет обработку на разных позициях производить одновременно, так что, пока первая втулка проходит подготовительные операции на первой позиции обработки, на второй позиции производится нарезка резьбы и завершение обработки второй втулки.

Однако, оба вышеописанных известных технических решения имеют общий недостаток, состоящий в том, что втулка по отношению к суппорту и устройству позиционирования, а также по отношению к инструменту, который должен выполнять работу, установлена во всем агрегате так, что сторона, противоположная той стороне, в которую входит инструмент, оказывается наглухо закрытой, то есть указанная сторона втулки полностью закрыта самим оборудованием и соответствующей зажимной системой.

Это создает значительные проблемы при работе, поскольку стружку и другие фрагменты, которые снимаются с заготовки и образуются в процессе обработки, невозможно выводить наружу, и они остаются внутри втулки, образуя клубок, который растет по мере обработки втулки.

Клубок стружки, в частности, вреден с точки зрения формирования законченной резьбы, поскольку стружка навивается на вращающийся инструмент, может вызывать его повреждение и сбои в работе.

Эта ситуация требует остановки станка практически при каждом рабочем проходе инструмента, чтобы можно было удалить клубки стружки и фрагменты материала, которые остаются внутри втулки, причем часто это приходится выполнять вручную.

В патенте США А 4064774 описан агрегат для обработки, например нарезки резьбы, в котором предусмотрены средства фиксации обрабатываемой заготовки по существу консольным образом.

Раскрытие изобретения

Поэтому задача настоящего изобретения заключается в создании станка и усовершенствовании способа, позволяющих решить вышеописанные проблемы, увеличить производительность за счет устранения постоянных простоев станка, улучшить качество конечных изделий за счет снижения вероятности того, что удаление стружки будет мешать рабочим операциям, и также уменьшить риск несчастных случаев с оператором.

Настоящее изобретение задумано, разработано и проверено на предмет решения поставленной задачи и иных задач, получения полезных качеств, а также преодоления недостатков, свойственных существующим техническим решениям.

Основная идея изобретения изложена в независимом пункте формулы изобретения, при этом иные отличительные признаки и варианты осуществления идеи сформулированы в зависимых пунктах формулы.

Станок для цилиндрического точения, конического точения, торцевания и нарезки резьбы втулок или подобных деталей, соответствующий настоящему изобретению, и иногда далее в целях упрощения называемый просто резьбонарезным станком, имеет по меньшей мере позицию обработки, в которой имеются средства грейферного типа для фиксации втулки.

Согласно изобретению, средства фиксации втулки (зажимное устройство) выполнены с возможностью удержания втулки по существу консольным образом за ее наружную поверхность в соответствии с ориентацией указанного зажимного устройства, которая по существу является ортогональной направлению перемещения обрабатывающего инструмента (органа), по существу совпадающему с продольной осью втулки.

Таким образом, втулка открыта с обеих ее сторон, при этом в каждом случае первая сторона свободна для приема (ввода) определенного рабочего инструмента, в то время как противоположная сторона позволяет свободно выпускать стружку и фрагменты материала, которые образуются при обработке.

В случае, когда обработка, выполняемая инструментом, сопровождается подачей струи воды, иной жидкости или текучей среды, например, через сам инструмент или другим способом, указанная струя воды, а также ее обычное охлаждающее действие также создают механический эффект вытяжки и выброса стружки или фрагментов материала со стороны втулки, противоположной той стороне, через которую вводится инструмент.

Настоящее изобретение также предусматривает поворотный стол с несколькими позициями обработки, причем первая позиция обработки обеспечивает загрузку необработанных втулок, которые подлежат обработке, вторая позиция обеспечивает обработку втулки с первой стороны, третья позиция обеспечивает обработку втулки с противоположной стороны, а последующая позиция, которая может совпадать, а может и не совпадать с позицией загрузки, обеспечивает выгрузку законченной втулки.

Согласно изобретению в данном варианте осуществления, средства фиксации втулки ориентированы по существу по радиусу поворотного стола, так что в положении обработки на второй и третьей позиции ось втулки, которая совпадает с осью перемещения и работы инструмента, расположена по существу по касательной к идеальной окружности, образуемой поворотным столом.

Другими словами, в данном случае средства фиксации при работе расположены по существу консольно по радиусу поворотного стола, чтобы обеспечить фиксацию втулки, так чтобы ее обе стороны были открыты и были обращены наружу. Для того чтобы заходить во внутреннее пространство втулки и выходить из него, инструмент выполнен с возможностью перемещения по касательной относительно поворотного стола, так что одна сторона втулки является стороной ввода инструмента, в то время как противоположная сторона втулки, также открытая, позволяет свободно выпускать стружку и другие фрагменты материала, возможно с помощью струи охлаждающей воды.

Данное техническое решение также имеет преимущество, состоящее в том, что здесь нет необходимости переворачивать втулку в каждой из позиций обработки, что требуется делать в существующих конструкциях для перемены стороны обработки на противоположную, потому что при переходе из второй позиции обработки в третью позицию за счет вращения поворотного стола втулка автоматически устанавливается противоположной стороной к обрабатывающему инструменту.

Данное преимущество означает, что нет необходимости совершать какое-либо возвратно-поступательное движение между средствами фиксации грейферного типа и втулкой в течение всего цикла обработки, что сокращает операции, связанные с приводом, сокращает износ моторов и возможные микроперемещения, которые могут влиять на качество обработки.

Другое преимущество заключается в том, что, поскольку сторона втулки, противоположная стороне ввода инструмента, все время остается открытой, указанная сторона свободна для выполнения контроля детали в ходе ее обработки, включая визуальный контроль, и/или для вспомогательного вмешательства, например подачи струи воды, воздуха или иной текучей среды для очистки и/или охлаждения втулки в процессе обработки.

Также в позициях загрузки и выгрузки расположение оси втулки по касательной к окружности поворотного стола облегчает выполнение родственных операций - соответственно выгрузки законченной втулки и загрузки необработанной втулки, что может быть выполнено путем перемещения соответствующих исполнительных приводов в направлении касательной для ввода/выемки втулки.

Такой принцип существенно снижает общее время простоя станка, поскольку интервалы времени загрузки/выгрузки можно сделать по существу совпадающими с интервалами обработки, так что не будет никакого замедления цикла обработки.

Краткое описание чертежей

Указанные и иные отличительные особенности настоящего изобретения будут понятны из последующего описания предпочтительных вариантов его осуществления, изложенных в виде примеров, которые не носят ограничительного характера, со ссылками на прилагаемые чертежи, на которых:

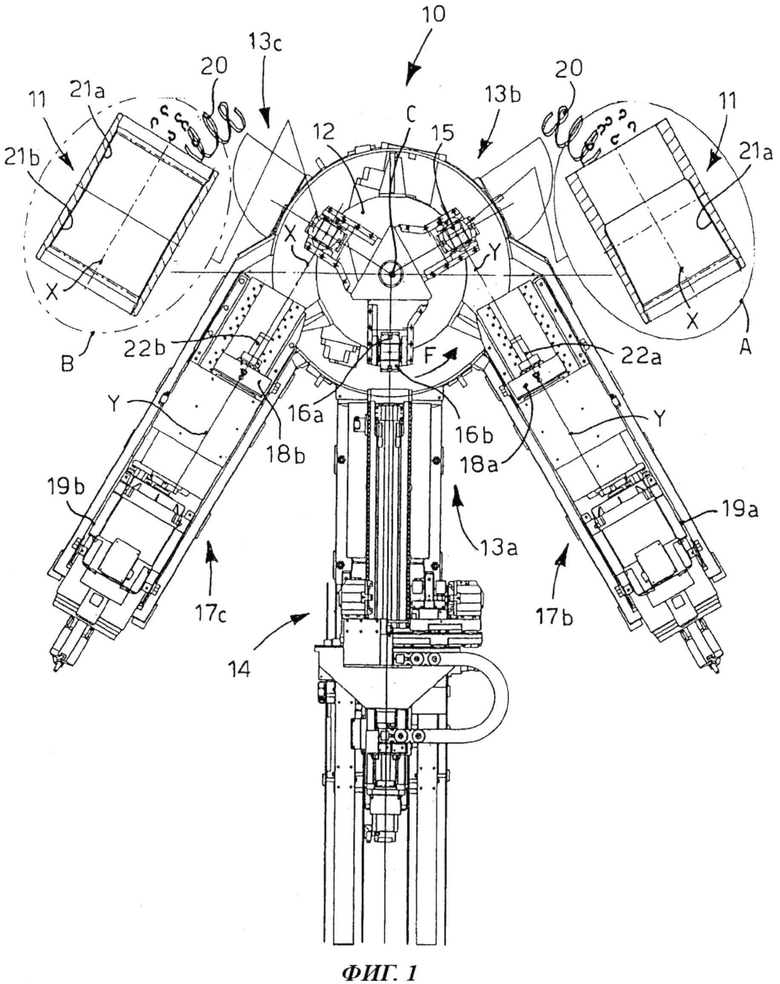

фиг.1 в горизонтальной проекции изображает вариант осуществления резьбонарезного станка, соответствующего настоящему изобретению;

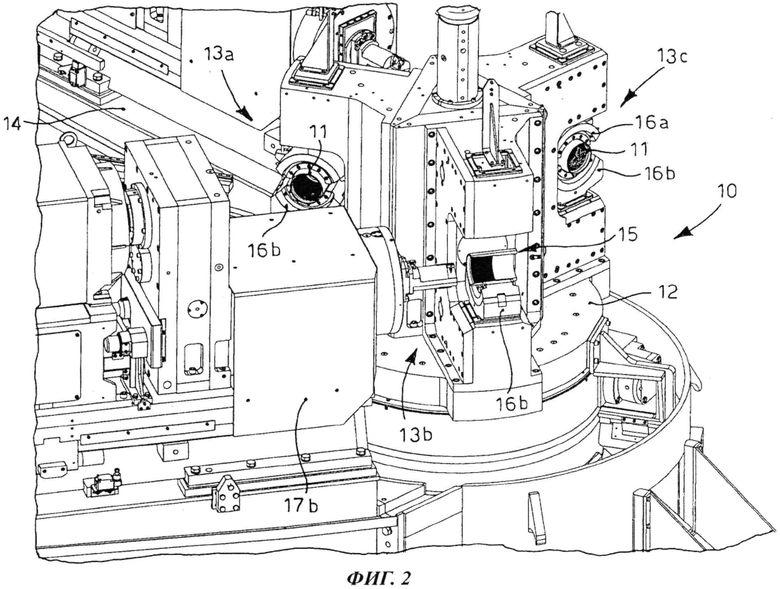

фиг.2 в перспективной проекции изображает станок фиг.1;

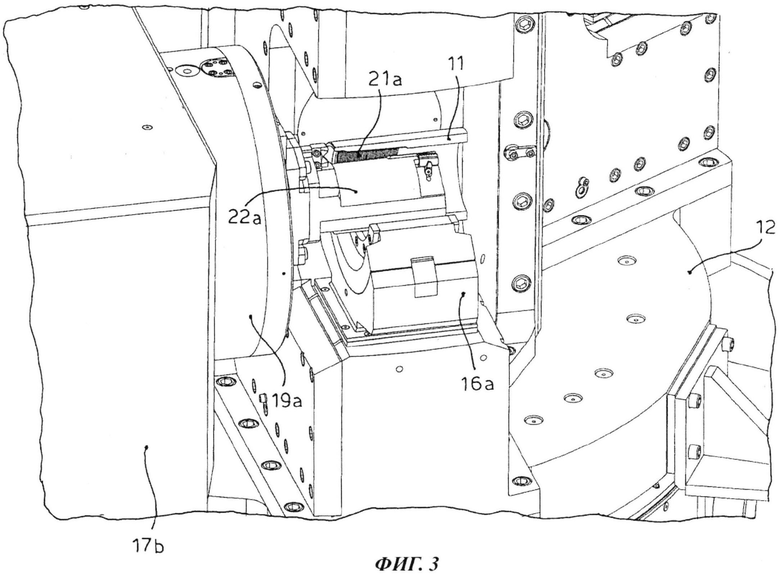

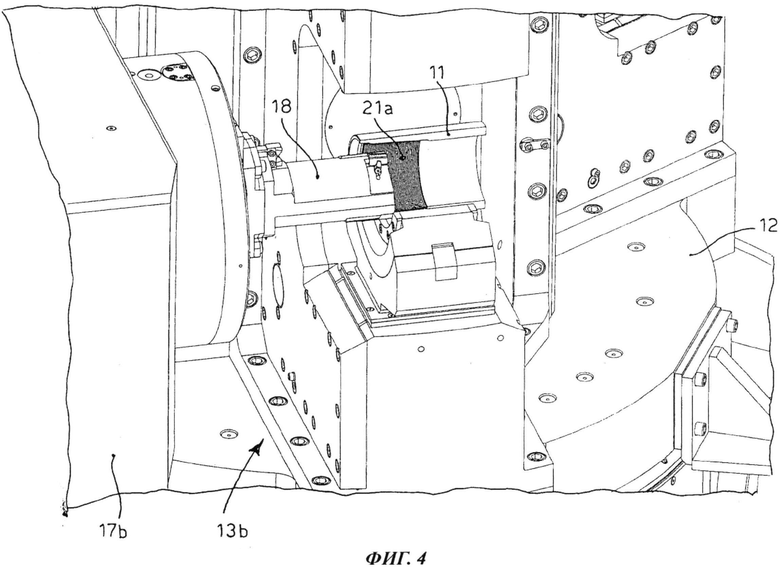

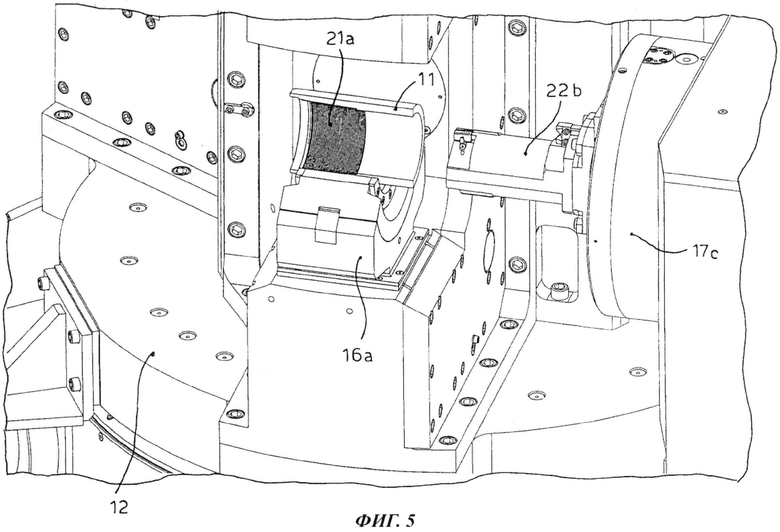

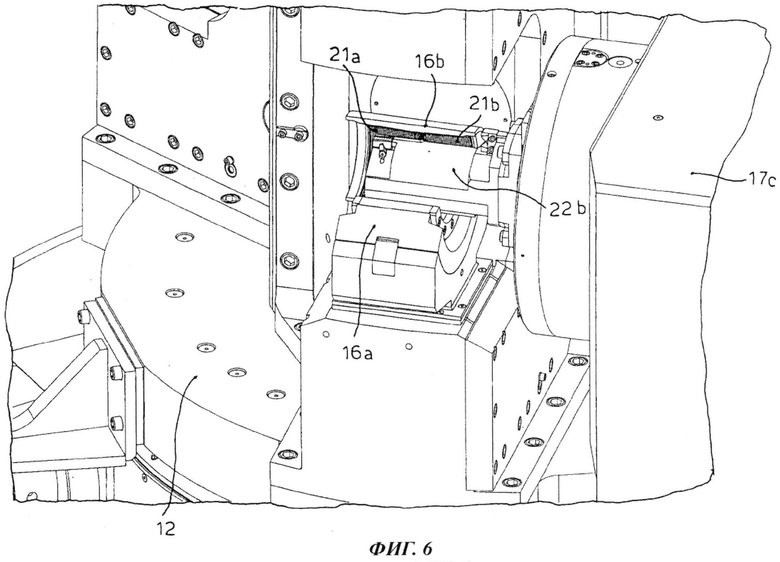

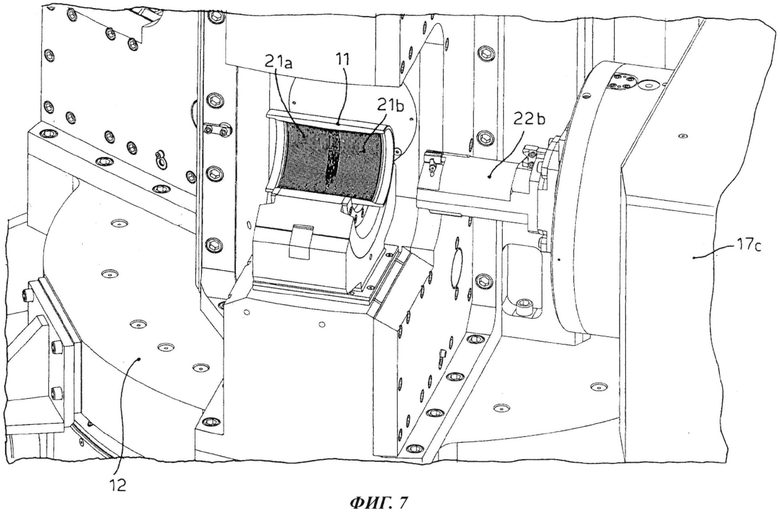

фиг.3-7 изображают последовательные операции обработки на станке фиг.1 при изготовлении резьбовых втулок;

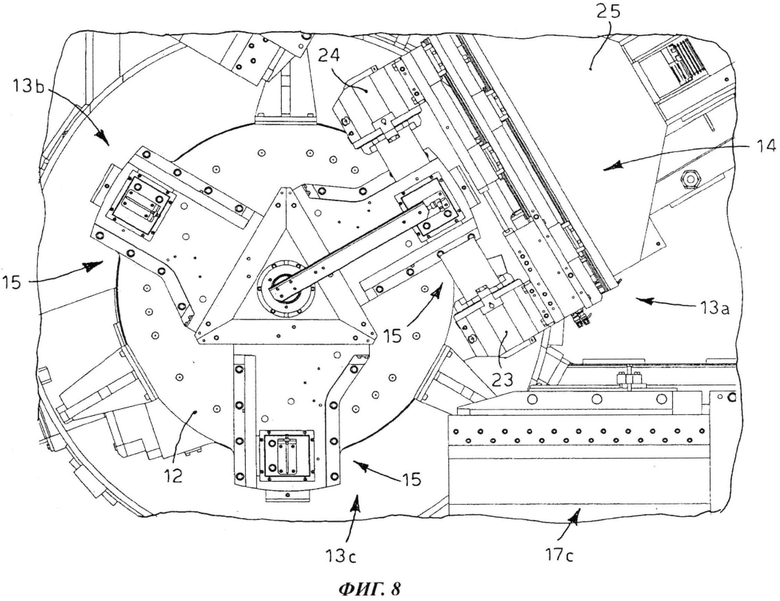

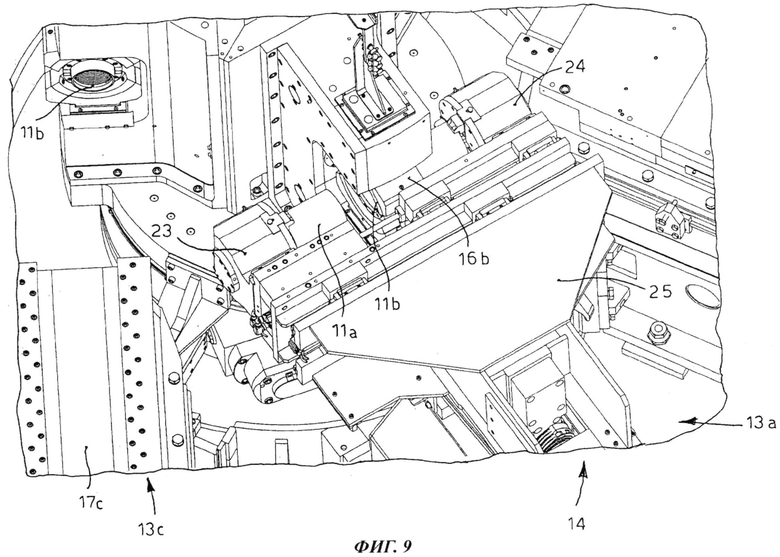

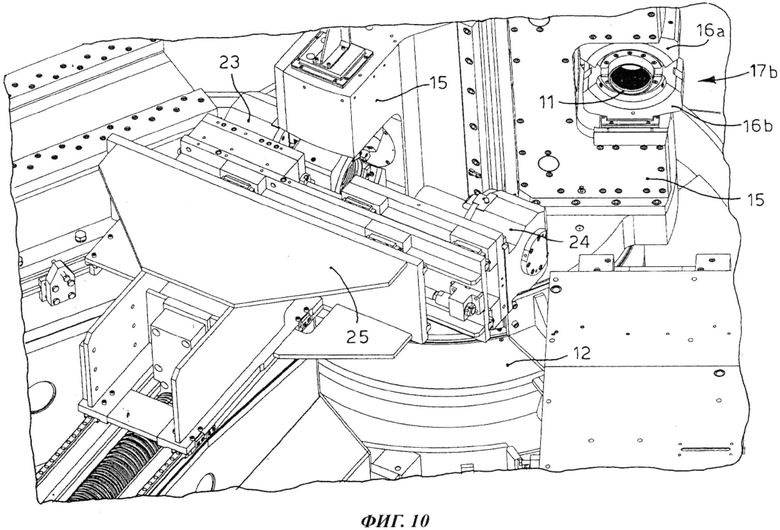

фиг.8-10 изображают последовательные операции загрузки/выгрузки необработанных/законченных втулок, выполняемые в соответствующей позиции загрузки/выгрузки.

Осуществление изобретения

На фиг.1 в горизонтальной проекции изображен один вариант осуществления станка 10 для цилиндрического точения, конического точения, торцевания и нарезки резьбы втулок 11, на внутренней поверхности которых предусмотрена коническая резьба.

Станок 10 относится к типу станков с поворотным столом 12, на котором определены три позиции обработки, соответственно, первая позиция 13а, для загрузки необработанной втулки (заготовки) и для выгрузки законченной втулки в конце цикла обработки, вторая позиция 13b, в которой осуществляется цилиндрическое точение, коническое точение, торцевание и нарезка резьбы с первой стороны втулки (см. местный вид А), и третья позиция 13с, в которой осуществляется цилиндрическое точение, коническое точение, торцевание и нарезка резьбы со второй стороны втулки (см. местный вид В).

Поворотный стол 12 вращается вокруг центра С вращения в соответствии с направлением, указанным стрелкой F, которое в данном случае соответствует очередности операций.

Первая позиция 13а поворотного стола 12 взаимодействует с загрузочным устройством 14, которое в дальнейшем будет описано более подробно.

Каждая из позиций 13а, 13b, 13с оборудована зажимным устройством 15 грейферного типа, содержащим первую губку 16а и вторую губку 16b, которые расположены по существу по радиусу поворотного стола 12, и которые выполнены с возможностью захвата втулки 11 по наружной поверхности. Таким образом, как только происходит загрузка необработанной втулки 11а в соответствующее зажимное устройство 15, расположенное в позиции 13а загрузки/выгрузки, указанная необработанная втулка располагается по существу консольно относительно поворотного стола 12, причем продольная ось Х втулки ориентируется по касательной к идеальной окружности, которую определяет поворотный стол 12.

Соответственно двум позициям обработки, второй позиции 13b и третьей позиции 13с, имеются два обрабатывающих органа по существу известного типа, соответственно органы 17b и 17с.

Обрабатывающие органы 17b и 17с содержат в данном случае соответствующие вращающиеся головки 18а, 18b, установленные на соответствующих салазках 19а, 19b, выполненных с возможностью линейного перемещения вдоль оси Y обработки, которая в положении обработки по существу совпадает с продольной осью Х втулки 11.

На каждой вращающейся головке 18а, 18b установлен инструментодержатель 22а, 22b.

Активизацию линейного перемещения вращающейся головки 18а, например, соответственно позиции 13b обработки, производят после того, как новая втулка 11 будет переведена в надлежащее для обработки положение путем вращения поворотного стола 12, чтобы ввести инструментодержатель 22а внутрь соответствующей втулки 11 и начать различные операции обработки.

Направление рабочей оси обрабатывающего органа 17b, которое, как говорилось, совпадает с продольной осью Х втулки 11 при ее установке в положение соответственно позиции 13b, по существу является касательным к окружности, образованной поворотным столом 12, так что втулка 11 с обеих сторон открыта и обе стороны обращены наружу.

Таким образом, первая сторона втулки 11 позволяет ввести вращающийся инструментодержатель 22а обрабатывающего органа 17b, в то время как противоположная сторона, которая также является открытой, позволяет свободно выпускать стружку 20 и другие фрагменты (см. местный вид А) материала, которые постоянно образуются в процессе обработки втулки.

Таким образом, при каждой операции, которую выполняет обрабатывающий орган 17b, стружка 20 полностью выводится из полости втулки 11, и ее можно обламывать, так что отсутствует опасность того, что будет образовываться клубок стружки, и что этот клубок, кроме того, что будет повреждать формирующуюся резьбу, будет еще обматываться вокруг инструментодержателя 22а и мешать надлежащей работе вращающейся головки 18а, портя обрабатываемое изделие.

Согласно фиг.3 и 4, когда первый этап 21а цилиндрического точения, конического точения, торцевания и нарезки резьбы (см. местный вид А) будет выполнен с первой стороны втулки 11 на второй позиции 13b, поворотный стол 12 повернется, чтобы привести незаконченную втулку 11 на третью позицию 13с.

Как можно видеть на фиг.1, поворот стола 12 из второй позиции 13b в третью позицию 13с позволяет автоматически расположить втулку 11 непосредственно напротив обрабатывающего органа 17с (фиг.5) той стороной, которая подлежит обработке, так что не требуется никакого перемещения и/или открывания зажимного устройства 15, при этом губки 16а, 16b указанного устройства все время держат обрабатываемую втулку 11, не выпуская ее.

Таким образом, орган 17b может выполнить второй этап 21b цилиндрического точения, конического точения, торцевания и нарезки резьбы (фиг.6) и таким образом завершить обработку и в конце получить законченную втулку, как показано на фиг.7. В то же самое время новая втулка 11, которую только еще предстоит обработать, будет приведена во вторую позицию 13b для выполнения первого этапа 21а нарезки резьбы.

Новый поворот стола 12 приводит законченную втулку на первую позицию 13а загрузки/выгрузки, где производится ее выгрузка или снятие со станка 10, как показано на фиг.8-11.

На фиг.8 можно видеть, что загрузочное устройство 14 содержит элемент 23 ввода для установки необработанной втулки 11а на станок и элемент 24 выемки для снятия законченной втулки 11b со станка, которые в рабочем положении, показанном на фигурах, располагаются с одной и с другой стороны зажимного устройства 15, установленного на поворотном столе 12, на этапе, когда законченная втулка 11b находится на позиции 13а загрузки/выгрузки.

Элемент 23 ввода и элемент 24 выемки содержат соответствующие захваты, в которых могут зажиматься втулки, причем указанные захваты установлены на салазках 25 линейного перемещения, которые осуществляют позиционирование захватов, перемещая последние по направлению радиуса поворотного стола 12 и устанавливая в надлежащие положения в зависимости от этапов цикла.

Когда, благодаря вращению поворотного стола 12, законченная втулка 11b перемещается в позицию 13а загрузки/выгрузки (и одновременно заготовка 11а втулки перемещается во вторую позицию 13b обработки, а незаконченная втулка перемещается в третью позицию 13с), элемент 23 ввода и элемент 24 выемки переводят в положение, при котором их рабочие оси совпадают с осью готовой втулки 11b, установленной в соответствующем зажимном устройстве 15 грейферного типа.

Из указанного положения элемент 24 вместе с соответствующими зажимами приводится в положение, близкое к законченной втулке 11b, установленной в зажимном устройстве 15 грейферного типа. Затем зажимы элемента 24 выемки захватывают законченную втулку 11b. Затем после того как губки 16а, 16b будут открыты, за счет единственного поступательного движения в направлении, по существу касательном к поворотному столу 12 и совпадающем с продольной осью Х законченной втулки 11b, элемент 24 выемки извлечет законченную втулку 11b из зажимного устройства 15, и в то же самое время элемент 23 ввода вставит втулку 11а, ранее удерживаемую в соответствующих зажимах, в зажимное устройство 15. Затем губки 16а, 16b будут закрыты, чтобы зажать необработанную втулку 11а, и как только зажимы элемента 23 ввода будут отпущены, последний окажется отсоединенным, и салазки 25 смогут отвести элемент 23 ввода (пустой) и элемент 24 выемки (вместе с законченной втулкой 11b, установленной в его зажиме).

Таким образом, можно видеть, что снятие законченной втулки 11b со станка и установка необработанной втулки 11а на станок происходят по существу одновременно за счет одного движения элементов 23 и 24 в направлении, касательном к поворотному столу 12, благодаря указанному расположению втулок 11 относительно стола 12.

Таким образом, благодаря техническому решению, соответствующему настоящему изобретению, можно существенно повысить качество обработки за счет того, что стружка 20 и фрагменты материала, которые образуются при резьбонарезной операции и возможном точении, снятии фасок и других процессах, напрямую удаляются в процессе обработки со стороны, противоположной стороне ввода инструмента.

Соответствующий настоящему изобретению станок 10 также дает значительное увеличение производительности, поскольку по существу устраняются все остановки, которые необходимы в существующих станках для удаления (часто вручную) стружки и фрагментов материала изнутри станка.

Также работа операторов становится гораздо безопаснее, поскольку более не требуется ручное вмешательство и действия, которые часто выполняют на еще движущихся частях станка и/или при высоких температурах.

Установка втулки с обеими открытыми сторонами позволяет исключить механизмы поворота, поскольку в течение всего цикла обработки втулку можно все время держать в одном положении.

Использование в процессе обработки струй воды и/или других жидкостей может помочь удалению стружки и фрагментов материала изнутри втулки 11 перед переходом к другой стадии обработки.

Кроме того, позиционирование втулки так, что ее ось располагается по касательной к окружности поворотного стола, также облегчает и ускоряет операции загрузки/выгрузки, которые можно выполнять за счет движений установки/снятия, которые совершаются одновременно и по касательной к окружности стола, так что интервалы времени совершения указанных операций не перекрываются друг с другом и не влияют на времена цикла работы станка в отношении других операций обработки.

Следует понимать, что очередность выполнения операций может отличаться от описанной, и что могут выполняться другие операции обработки втулки 11 дополнительно к нарезке резьбы и/или одновременно с нарезкой резьбы, на той или иной из описанных позиций обработки с использованием такого расположения втулки, при котором обе стороны втулки открыты и обращены наружу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ НА ТРУБАХ НА УСТЬЕ СКВАЖИН | 2018 |

|

RU2679627C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И СУШКИ ПРОКАТНЫХ КЛЕТЕЙ | 2011 |

|

RU2519846C1 |

| КОМПАКТ-КАССЕТА УМЕНЬШЕННЫХ ГАБАРИТОВ | 1991 |

|

RU2056648C1 |

| МОДУЛЬ ТРУБОПРОВОДНОЙ ШАХТЫ | 2019 |

|

RU2792184C2 |

| Автомат для сверления,зенкования фасок и нарезания резьбы | 1984 |

|

SU1166966A1 |

| Приспособление для непрерывного фрезерования деталей | 1990 |

|

SU1787709A1 |

| РЕЖУЩАЯ ПЛАСТИНА И РЕЖУЩИЙ ИНСТРУМЕНТ | 2010 |

|

RU2498881C1 |

| АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ РЕЗКИ ПЛИТКИ | 2017 |

|

RU2739533C2 |

Группа изобретений включает станок для цилиндрического и конического точения, а также торцевания и нарезки резьбы на втулках (11) или подобных деталях. Станок содержит по меньшей мере позиции (13а, 13b, 13с) обработки, в которых присутствуют зажимные устройства (15) грейферного типа (16а, 16b) для фиксации втулки, и по меньшей мере обрабатывающий орган (17b, 17с), выполненный с возможностью выполнения резьбонарезной операции на втулке (11. Устройства (15) для фиксации втулки выполнены с возможностью удержания втулки по существу консольным образом за ее наружную поверхность в соответствии с ориентацией указанных зажимных устройств (15), которая по существу является ортогональной направлению (Y) перемещения обрабатывающего органа (17b, 17с), которое по существу совпадает с продольной осью (X) втулки (11). Повышается качество обработки и безопасность работы оператора. 2 н. и 5 з.п. ф-лы, 10 ил.

1. Станок для цилиндрического точения, конического точения, торцевания и нарезки резьбы втулок (11) или подобных деталей, имеющий по меньшей мере позиции (13а, 13b, 13с) обработки, в которых расположены зажимные устройства (15) грейферного типа для фиксации втулки, и по меньшей мере обрабатывающие органы (17b, 17с) для выполнения резьбонарезной операции на указанной втулке (11), а также поворотный стол (12), образующий несколько позиций (13а, 13b, 13с) обработки, расположенных последовательно друг за другом, отличающийся тем, что указанные зажимные устройства (15) для фиксации втулки выполнены с возможностью удержания втулки по существу консольным образом за ее наружную поверхность в соответствии с ориентацией зажимных устройств (15), которая по существу ортогональна направлению (Y) перемещения обрабатывающего органа (17b, 17с), причем зажимные устройства (15) для фиксации втулки (11) ориентированы по существу в направлении радиуса поворотного стола (12), так что продольная ось (X) втулки (11), которая совпадает с осью (Y) перемещения и работы обрабатывающего органа (17b, 17с), направлена по существу по касательной к идеальной окружности, образуемой поворотным столом (12).

2. Станок по п.1, отличающийся тем, что позиции обработки включают по меньшей мере первую позицию (13а) для загрузки необработанных втулок и выгрузки обработанных втулок, вторую позицию (13b), в которой осуществляется первый этап (21а) цилиндрического точения, конического точения, торцевания и нарезки резьбы с первой стороны втулки (11), и третью позицию (13с), в которой осуществляется второй этап (21b) цилиндрического точения, конического точения, торцевания и нарезки резьбы с противоположной стороны втулки (11).

3. Станок по п.1 или 2, отличающийся тем, что обрабатывающие органы (17b, 17с) содержат средства для доставки потока жидкости, создающего механический эффект удаления стружки (20) или фрагментов материала изнутри втулки (11).

4. Станок по п.2, отличающийся тем, что содержит загрузочное устройство (14), расположенное на указанной позиции (13а) загрузки и выгрузки и содержащее по меньшей мере элемент (23) ввода для установки необработанной втулки (11а) на станок, и сопряженный элемент (24) выемки для снятия обработанной втулки (11b) со станка, при этом элементы (23, 24) ввода и выемки имеют по меньшей мере рабочее положение, при котором их рабочие оси совпадают с осью втулки, подлежащей выемке, расположенной в соответствующем зажимном устройстве (15), причем элементы (23, 24) ввода и выемки выполнены с возможностью перемещения в направлении, по существу касательном окружности поворотного стола (12) с целью осуществления операций выемки законченной втулки (11b) и одновременного ввода необработанной втулки (11а) в зажимное устройство (15), расположенное на позиции (13а) загрузки и выгрузки.

5. Способ обработки цилиндрическим точением, коническим точением, торцеванием и нарезкой резьбы втулок (11) или подобных деталей, включающий размещение при помощи зажимного устройства грейферного типа, по меньшей мере одной подлежащей обработке втулки (11) в рабочем положении по меньшей мере на позиции (13а, 13b, 13с) обработки, причем указанное положение взаимодействует по меньшей мере с обрабатывающим органом (17b, 17с), выполненным с возможностью осуществления нарезки резьбы на втулке (11), при этом используют поворотный стол (12), определяющий несколько позиций (13а, 13b, 13с) обработки, расположенных последовательно друг за другом, отличающийся тем, что при помощи указанного зажимного устройства (15) обеспечивают удержание втулки (11) по существу консольным образом за ее наружную поверхность в соответствии с ориентацией зажимного устройства (15), которая по существу ортогональна направлению (Y) перемещения обрабатывающего органа (17b, 17с), причем зажимное устройство (15) для втулки (11) ориентируют по существу в направлении радиуса поворотного стола (12) так, что продольная ось (X) втулки (11), которая совпадает с осью (Y) перемещения и работы обрабатывающего органа (17b, 17с), направлена по существу по касательной к идеальной окружности, образуемой поворотным столом (12).

6. Способ по п.5, отличающийся тем, что перемещают указанную втулку из первой позиции (13а) загрузки во вторую позицию (13b) обработки, в которой выполняют первый этап (21а) нарезки резьбы с первой стороны втулки (11), а затем вращают поворотный стол (12), чтобы привести втулку (11) в третью позицию (13с) обработки, в которой выполняют второй этап (21b) нарезки резьбы со второй стороны втулки (11).

7. Способ по п.6, отличающийся тем, что на позиции (13а) обработки выполняют операцию загрузки необработанной втулки (11а) в указанное зажимное устройство и одновременную операцию выгрузки законченной втулки (11b) из зажимного устройства (15), причем указанные операции загрузки и выгрузки выполняют соответственно при помощи элемента (23) ввода и элемента (24) выемки, рабочие оси которых вначале совмещают с осью законченной втулки (11b), установленной в зажимном устройстве (15), а затем указанные элементы (23, 24) постепенно приближают к законченной втулке (11b), чтобы извлечь последнюю из зажимного устройства (15) и одновременно вставить необработанную втулку (11а) в зажимное устройство.

Авторы

Даты

2014-09-10—Публикация

2011-04-05—Подача