30 Л 28

поворотного стола 6 в позиции загрузки и предварительно поджимается к симметрично установленным относительно последних базовым упорам 12, При повороте стола 6 ролик 21 находится на копире 19, управляющий зажимом детали, и толкает на деталь стакан и подпружиненный толкатель 28, осуществляя окончательный зажим детали. В позиции фрезерования деталь обрабатывается, Затем п рЪ йех сГдЙт разжим детали. При этом при повороте стола-6 ролик 22, установленный на одной оси с роликом 21,

взаимодействуете поверхностью копира 20, предназначенного для управления отжимом детали, в результате чего стакан с толкателем 28 отводится на необходимую величину. В отведенном положении механизма зажима, например на позиции выгрузки, ролики 21 и ролики 22, цилиндрические поверхности которых выполнены в виде пазов и выступов, установлены с возможностью взаимодействия указанных выступов с пазами соседних с ними роликов. 1 з.п. ф-лы, б ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| Устройство для закрепления деталей | 1985 |

|

SU1263493A1 |

| Приспособление для непрерывного фрезерования | 1977 |

|

SU617179A1 |

| Автомат для фрезерования круглых деталей | 1983 |

|

SU1189599A1 |

| Многопозиционное поворотное приспо-СОблЕНиЕ | 1979 |

|

SU837736A1 |

| Загрузочно-разгрузочное устройство к горизонтальному поворотному столу | 1984 |

|

SU1180226A1 |

| Многопозиционный сборочный автомат | 1981 |

|

SU921760A1 |

| МНОГОПОЗИЦИОННЫЙ ПОЛУАВТОМАТ ДЛЯ КОНТРОЛЯ | 1969 |

|

SU254035A1 |

| Фрезерный станок | 1984 |

|

SU1210999A1 |

| Автомат для сборки деталей типа вал с дисками | 1988 |

|

SU1551511A2 |

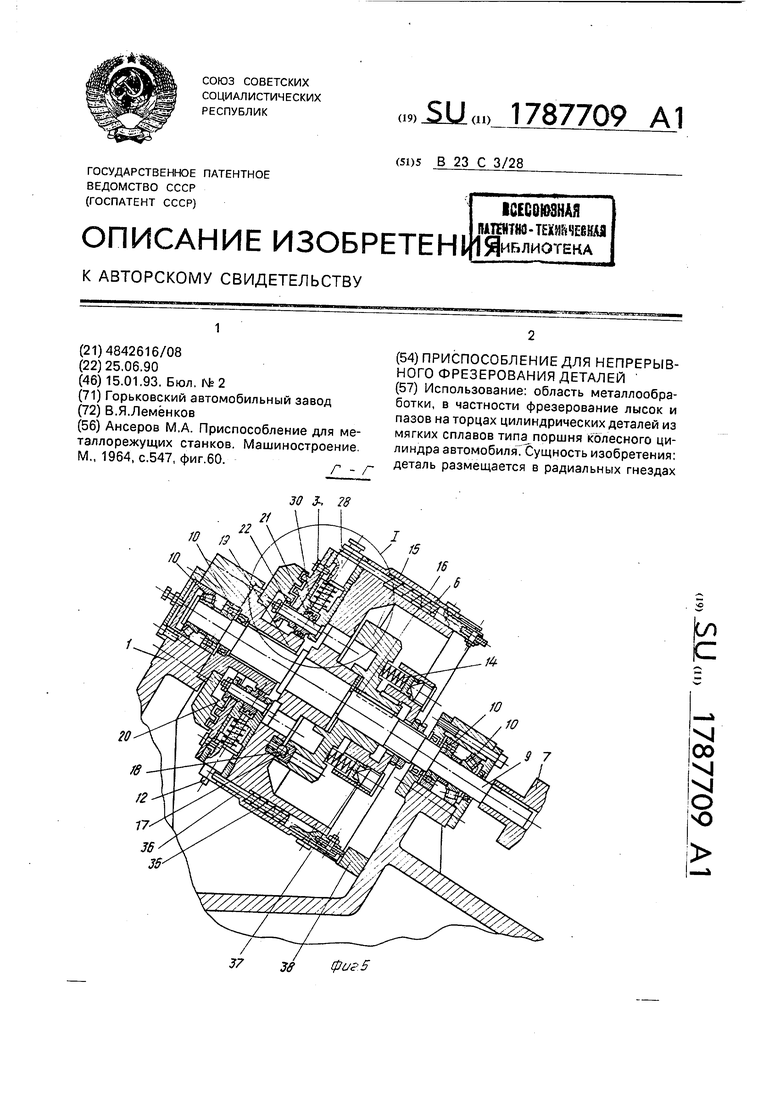

Использование: область металлообработки, в частности фрезерование лысок и пазов на торцах цилиндрических деталей из мягких сплавов типа поршня колесного цилиндра автомобиля Сущность изобретения: деталь размещается в радиальных гнездах

Изобретение относится к механообра- ботке, в частности к фрезерованию лысок и пазов на торцах цилиндрических деталей из мягких сплавов типа поршня колесного цилиндра автомобиля.

Известно устройство для непрерывного фрезерования пазов по авт.св. № 617181, кл. В 23 С 3/28, включающее в себя непрерывно вращающийся стол с радиальными гнездами для детали и расположенные про- тив каждого из гнезд зажимные рычаги, взаимодействующие в зоне резания с подпружиненным копиром, Зажим детали осуществляется по ее торцу в направлении фрезы, что позволяет выдержать точный размер глубины паза. Устройство также включает в себя фрезерную бабку с фрезой, причем фреза установлена внутри стола.

К недостаткам указанного устройства относятся следующие.

Увеличенный центральный угол на поворотном столе между соседними деталями, вызванный тем, что в указанной конструкции требуется зажимать лишь одну деталь от подпружиненного копира, так как в про- тивном случае, если будет зажиматься вторая деталь, то ее зажим может повлиять на снятие усилия зажима с первой детали, что приведет к некачественной обработке, поломке инструмента. В свою очередь увели- ченный угол между соседними позициями на поворотном столе уменьшает их количество, в результате чего снижается производительность обработки, Ручная загрузка и выгрузка деталей, осуществляется с наруж- ной (цилиндрической) поверхности поворотного стола, что значительно снижает удобство обслуживания и повышает трудоемкость обработки, а наличие подпружиненного копира усложняет конструкцию устройства. Следует также сказать, что в известном устройстве затруднено удаление попавшей в гнездо для детали стружки, поскольку последнее выполнено глухим, в результате чего она может остаться на базовых поверхностях и повлиять на точность размеров обрабатываемой детали. Кроме того затруднен отвод стружки внутри стола. При этом внутри стола невозможно без значительного увеличения его габаритов разместить два и более инструментов, например инструментов для зачистки заусенцев, причем затруднена их установка и проверка.

Известно также переналаживаемое зажимное приспособление для непрерывного фрезерования деталей, содержащее поворотный стол с радиальными гнездами и базовыми упорами, предназначенными для прижима деталей, механизм зажима-разжима последних, включающий размещенный в каждом гнезде подпружиненный толкатель с симметрично установленным на оси роликом, а также копиры, предназначенные для управления зажимом-разжимом деталей (М.А.Ансеров Приспособления для металлорежущих станков, Машиностроение, М., 1964, стр.547, фиг.60).

Недостатком данного устройства является то, что при зажиме деталей возникает изгибающий момент, поскольку базовые упоры для деталей расположены асимметрично толкателю и ролику зажима, что в свою очередь создает неблагоприятные условия работы зажимного приспособления, уменьшает долговечность и надежность его работы. Кроме того, указанный недостаток диктует увеличение габаритов зажимного приспособления, в частности увеличение центрального угла, приходящегося на каждое зажимное приспособление, что в конеч- ном счете приводит к уменьшению количества рабочих позиций под деталь на поворотном столе (при одном и том же диаметре стола) и как следствие снижает производительность обработки.

Целью настоящего изобретения является устранение указанных недостатков, а именно: повышение надежности устройства за счет исключения изгибающего момента при зажиме, а также уменьшение габаритов устройства.

С этой целью известное приспособление для непрерывного фрезерования деталей, содержащее поворотный стол с радиальными гнездами и базовыми упорами, предназначенными для прижима деталей, механизм разжима-зажима последних, включающий размещенный в каждом гнезде подпружиненный толкатель с симметрично установленным на оси роликом, копиры, предназначенные для управления зажимом-разжимом деталей, снабжено дополнительным роликом, установленным на одной оси с основным с возможностью взаимодействия с копиром, предназначенным для управления разжимом деталей, при этом базовые упоры расположены симметрично толкателям. Кроме того на роликах выполнены пазы и выступы, при этом каждый ролик установлен с возможностью взаимодействия указанных выступов с пазами двух соседних роликов.

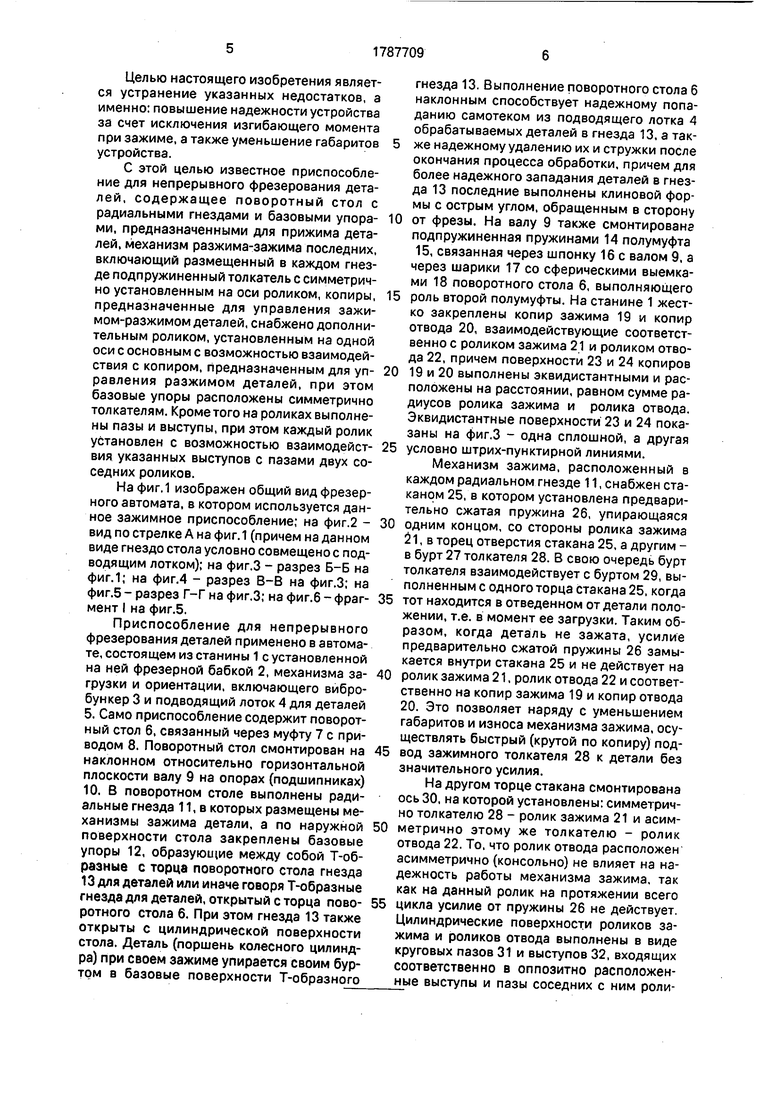

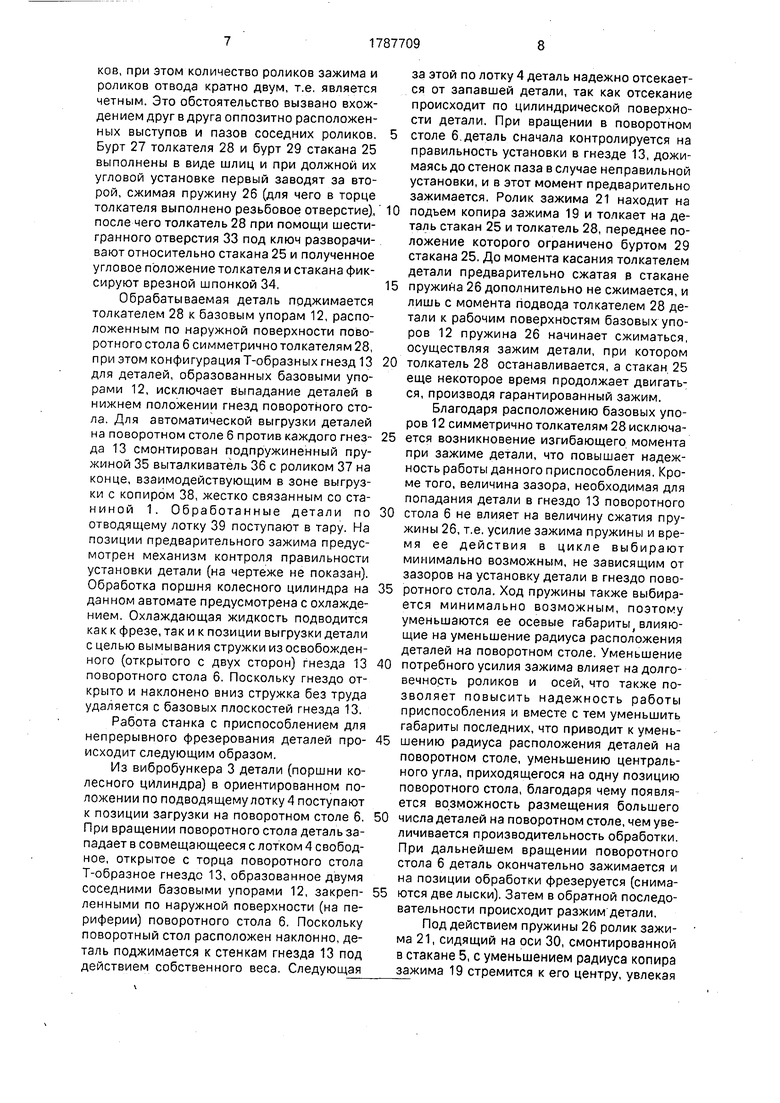

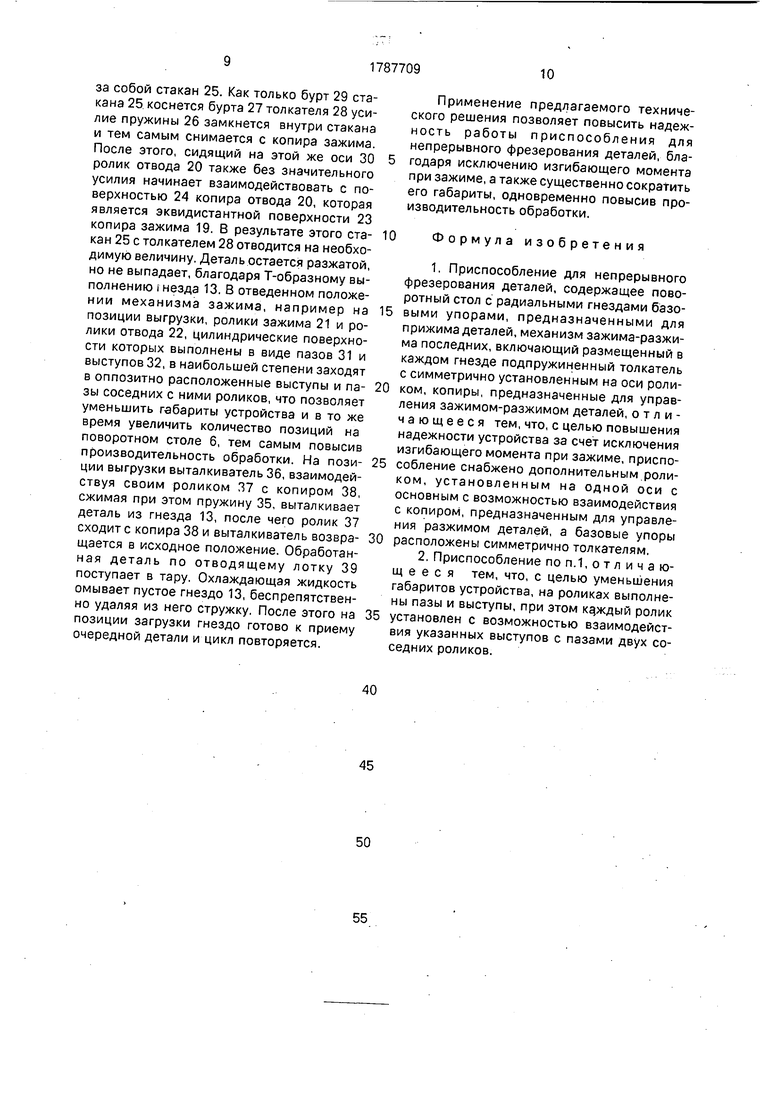

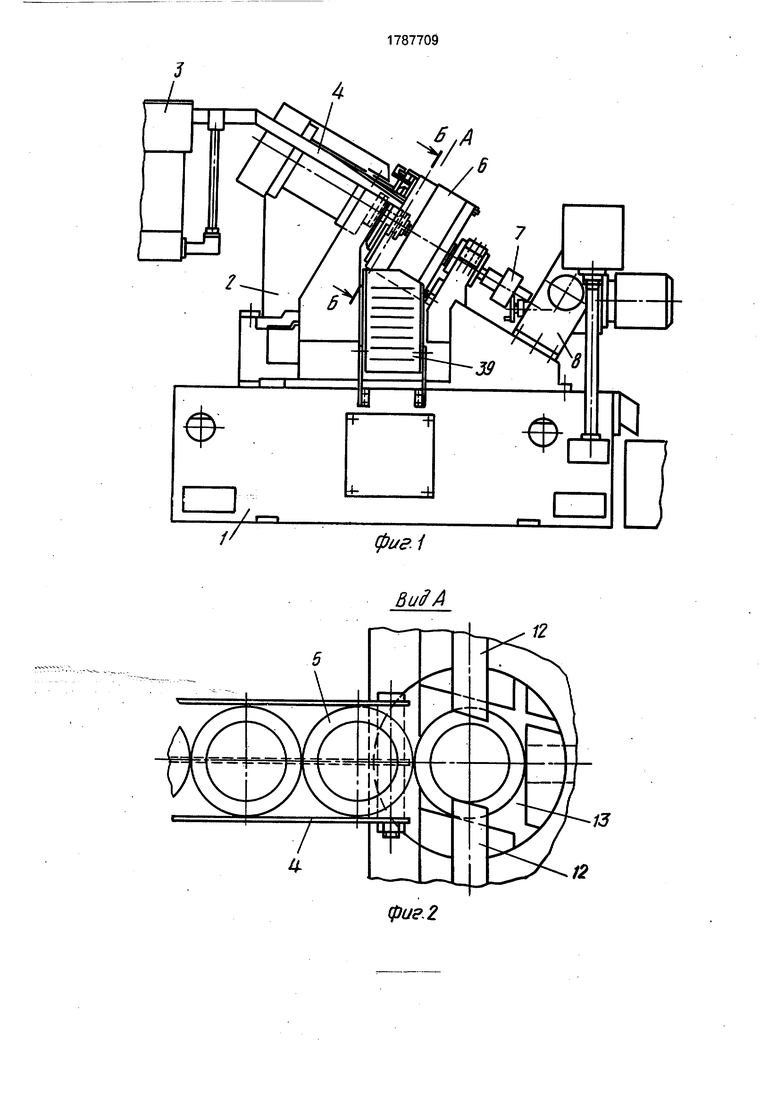

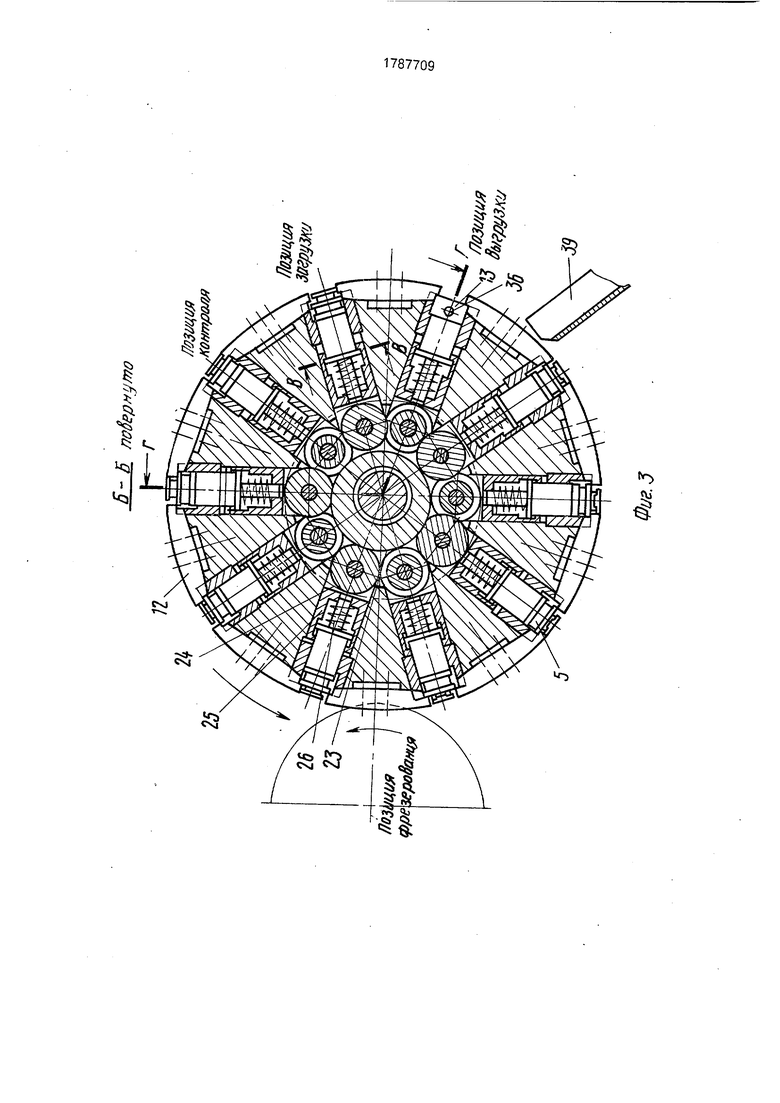

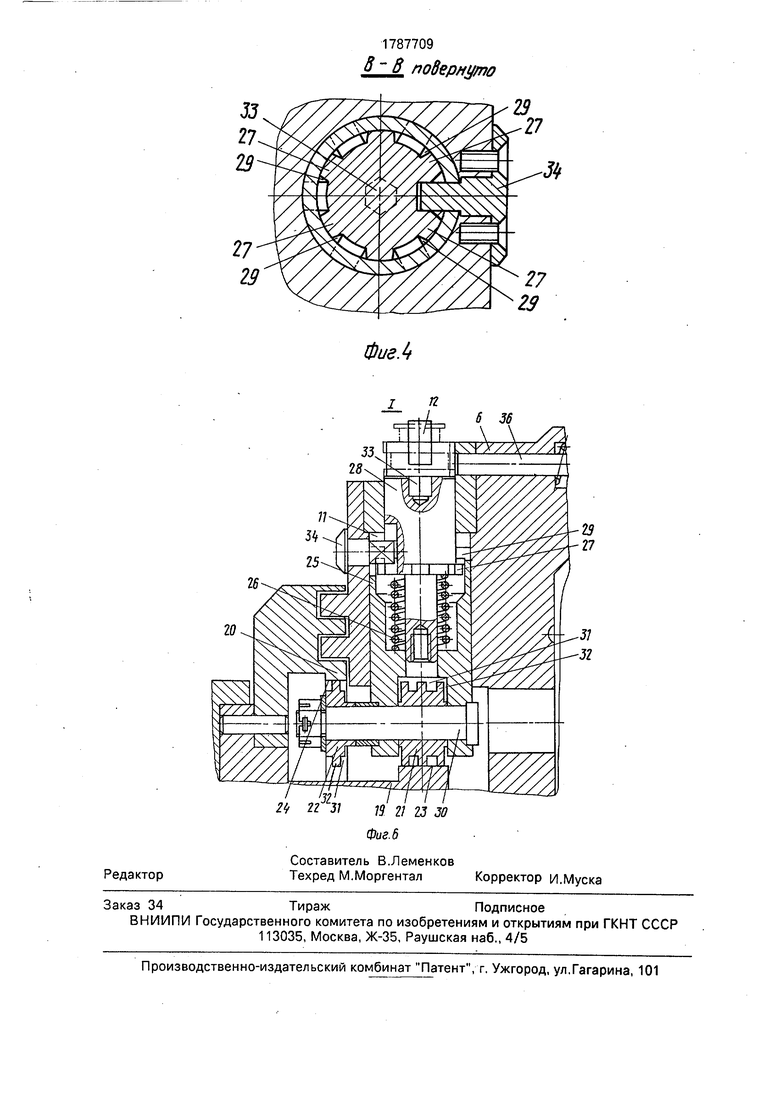

На фиг.1 изображен общий вид фрезерного автомата, в котором используется данное зажимное приспособление; на фиг.2 - вид по стрелке А на фиг. 1 (причем на данном виде гнездо стола условно совмещено с подводящим лотком); на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - разрез В-В на фиг.З; на фиг.5 - разрез Г-Г на фиг.З; на фиг.6 - фрагмент I на фиг.5.

Приспособление для непрерывного фрезерования деталей применено в автомате, состоящем из станины 1 с установленной на ней фрезерной бабкой 2, механизма загрузки и ориентации, включающего вибробункер 3 и подводящий лоток 4 для деталей 5. Само приспособление содержит поворотный стол 6, связанный через муфту 7 с приводом 8. Поворотный стол смонтирован на наклонном относительно горизонтальной плоскости валу 9 на опорах (подшипниках) 10. В поворотном столе выполнены радиальные гнезда 11, в которых размещены механизмы зажима детали, а по наружной поверхности стола закреплены базовые упоры 12, образующие между собой Т-образные с торца поворотного стола гнезда 13 для деталей или иначе говоря Т-образные гнезда для деталей, открытый с торца поворотного стола 6. При этом гнезда 13 также открыты с цилиндрической поверхности стола. Деталь (поршень колесного цилиндра) при своем зажиме упирается своим буртом в базовые поверхности Т-образного

гнезда 13. Выполнение поворотного стола 6 наклонным способствует надежному попаданию самотеком из подводящего лотка 4 обрабатываемых деталей в гнезда 13, а также надежному удалению их и стружки после окончания процесса обработки, причем для более надежного западания деталей в гнезда 13 последние выполнены клиновой формы с острым углом, обращенным в сторону

0 от фрезы. На валу 9 также смонтирована подпружиненная пружинами 14 полумуфта 15, связанная через шпонку 16 с валом 9, а через шарики 17 со сферическими выемками 18 поворотного стола б, выполняющего

5 роль второй полумуфты. На станине 1 жестко закреплены копир зажима 19 и копир отвода 20, взаимодействующие соответственно с роликом зажима 21 и роликом отвода 22, причем поверхности 23 и 24 копиров

0 19 и 20 выполнены эквидистантными и расположены на расстоянии, равном сумме радиусов ролика зажима и ролика отвода. Эквидистантные поверхности 23 и 24 показаны на фиг.З - одна сплошной, а другая

5 условно штрих-пунктирной линиями.

Механизм зажима, расположенный в каждом радиальном гнезде 11, снабжен стаканом 25, в котором установлена предварительно сжатая пружина 26, упирающаяся

0 одним концом, со стороны ролика зажима Й1, в торец отверстия стакана 25, а другим - в бурт 27 толкателя 28. В свою очередь бурт толкателя взаимодействует с буртом 29, выполненным с одного торца стакана 25, когда

5 тот находится в отведенном от детали положении, т.е. в момент ее загрузки. Таким образом, когда деталь не зажата, усилие предварительно сжатой пружины 26 замыкается внутри стакана 25 и не действует на

0 ролик зажима 21, ролик отвода 22 и соответственно на копир зажима 19 и копир отвода 20. Это позволяет наряду с уменьшением габаритов и износа механизма зажима, осуществлять быстрый (крутой по копиру) под- 5 вод зажимного толкателя 28 к детали без значительного усилия.

На другом торце стакана смонтирована ось 30, на которой установлены: симметрично толкателю 28 - ролик зажима 21 и асим0 метрично этому же толкателю - ролик отвода 22. То, что ролик отвода расположен асимметрично (консольно) не влияет на надежность работы механизма зажима, так как на данный ролик на протяжении всего

5 цикла усилие от пружины 26 не действует. Цилиндрические поверхности роликов зажима и роликов отвода выполнены в виде круговых пазов 31 и выступов 32, входящих соответственно в оппозитно расположен- ные выступы и пазы соседних с ним роликов, при этом количество роликов зажима и роликов отвода кратно двум, т.е. является четным. Это обстоятельство вызвано вхождением друг в друга оппозитно расположенных выступов и пазов соседних роликов. Бурт 27 толкателя 28 и бурт 29 стакана 25 выполнены в виде шлиц и при должной их угловой установке первый заводят за второй, сжимая пружину 26 (для чего в торце толкателя выполнено резьбовое отверстие), после чего толкатель 28 при помощи шестигранного отверстия 33 под ключ разворачивают относительно стакана 25 и полученное угловое положение толкателя и стакана фиксируют врезной шпонкой 34.

Обрабатываемая деталь поджимается толкателем 28 к базовым упорам 12, расположенным по наружной поверхности поворотного стола 6 симметрично толкателям 28, при этом конфигурация Т-образных гнезд 13 для деталей, образованных базовыми упорами 12, исключает выпадание деталей в нижнем положении гнезд поворотного стола. Для автоматической выгрузки деталей на поворотном столе 6 против каждого гнезда 13 смонтирован подпружиненный пружиной 35 выталкиватель 36 с роликом 37 на конце, взаимодействующим в зоне выгрузки с копиром 38, жестко связанным со станиной 1. Обработанные детали по отводящему лотку 39 поступают в тару. На позиции предварительного зажима предусмотрен механизм контроля правильности установки детали (на чертеже не показан). Обработка поршня колесного цилиндра на данном автомате предусмотрена с охлаждением. Охлаждающая жидкость подводится как к фрезе, так и к позиции выгрузки детали с целью вымывания стружки из освобожденного (открытого с двух сторон) гнезда 13 поворотного стола 6. Поскольку гнездо открыто и наклонено вниз стружка без труда удаляется с базовых плоскостей гнезда 13.

Работа станка с приспособлением для непрерывного фрезерования деталей происходит следующим образом.

Из вибробункера 3 детали (поршни колесного цилиндра) в ориентированном положении по подводящему лотку 4 поступают к позиции загрузки на поворотном столе 6. При вращении поворотного стола деталь западает в совмещающееся с лотком 4 свободное, открытое с торца поворотного стола Т-образное гнездо 13, образованное двумя соседними базовыми упорами 12, закрепленными по наружной поверхности (на периферии) поворотного стола 6. Поскольку поворотный стол расположен наклонно, деталь поджимается к стенкам гнезда 13 под действием собственного веса. Следующая

за этой по лотку 4 деталь надежно отсекается от запавшей детали, так как отсекание происходит по цилиндрической поверхности детали. При вращении в поворотном 5 столе 6.деталь сначала контролируется на правильность установки в гнезде 13, дожи- маясь до стенок паза в случае неправильной установки, и в этот момент предварительно зажимается. Ролик зажима 21 находит на 10 подъем копира зажима 19 и толкает на деталь стакан 25 и толкатель 28, переднее положение которого ограничено буртом 29 стакана 25. До момента касания толкателем детали предварительно сжатая в стакане

15 пружина 26 дополнительно не сжимается, и лишь с момента подвода толкателем 28 детали к рабочим поверхностям базовых упоров 12 пружина 26 начинает сжиматься, осуществляя зажим детали, при котором

20 толкатель 28 останавливается, а стакан 25 еще некоторое время продолжает двигаться, производя гарантированный зажим.

Благодаря расположению базовых упоров 12 симметрично толкателям 28 исключа5 ется возникновение изгибающего момента при зажиме детали, что повышает надежность работы данного приспособления, Кроме того, величина зазора, необходимая для попадания детали в гнездо 13 поворотного

0 стола 6 не влияет на величину сжатия пружины 26, т.е. усилие зажима пружины и время ее действия в цикле выбирают минимально возможным, не зависящим от зазоров на установку детали в гнездо пово5 ротного стола. Ход пружины также выбирается минимально возможным, поэтому уменьшаются ее осевые габариты( влияющие на уменьшение радиуса расположения деталей на поворотном столе. Уменьшение

0 потребного усилия зажима влияет на долговечность роликов и осей, что также позволяет повысить надежность работы приспособления и вместе с тем уменьшить габариты последних, что приводит к умень5 шению радиуса расположения деталей на поворотном столе, уменьшению центрального угла, приходящегося на одну позицию поворотного стола, благодаря чему появляется возможность размещения большего

0 числа деталей на поворотном столе, чем увеличивается производительность обработки. При дальнейшем вращении поворотного стола 6 деталь окончательно зажимается и на позиции обработки фрезеруется (снима5 ются две лыски). Затем в обратной последовательности происходит разжим детали.

Под действием пружины 26 ролик зажима 21, сидящий на оси 30, смонтированной в стакане 5, с уменьшением радиуса копира зажима 19 стремится к его центру, увлекая

за собой стакан 25. Как только бурт 29 стакана 25. коснется бурта 27 толкателя 28 усилие пружины 26 замкнется внутри стакана и тем самым снимается с копира зажима. После этого, сидящий на этой же оси 30 ролик отвода 20 также без значительного усилия начинает взаимодействовать с поверхностью 24 копира отвода 20, которая является эквидистантной поверхности 23 копира зажима 19. В результате этого ста- кан 25 с толкателем 28 отводится на необходимую величину. Деталь остается разжатой, но не выпадает, благодаря Т-образному выполнению шезда 13. В отведенном положении механизма зажима, например на позиции выгрузки, ролики зажима 21 и ролики отвода 22, цилиндрические поверхности которых выполнены в виде пазов 31 и выступов 32, в наибольшей степени заходят в оппозитно расположенные выступы и па- зы соседних с ними роликов, что позволяет уменьшить габариты устройства и в то же время увеличить количество позиций на поворотном столе 6, тем самым повысив производительность обработки. На пози- ции выгрузки выталкиватель 36, взаимодействуя своим роликом 37 с копиром 38, сжимая при этом пружину 35, выталкивает деталь из гнезда 13, после чего ролик 37 сходит с копира 38 и выталкиватель возвра- щается в исходное положение. Обработанная деталь по отводящему лотку 39 поступает в тару. Охлаждающая жидкость омывает пустое гнездо 13, беспрепятственно удаляя из него стружку. После этого на позиции загрузки гнездо готово к приему очередной детали и цикл повторяется.

Применение предлагаемого технического решения позволяет повысить надежность работы приспособления для непрерывного фрезерования деталей, благодаря исключению изгибающего момента при зажиме, а также существенно сократить его габариты, одновременно повысив производительность обработки.

Формула изобретения

Фие.4

| Ансеров М,А | |||

| Приспособление для металлорежущих станков | |||

| Машиностроение | |||

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

| Г - Г | |||

Авторы

Даты

1993-01-15—Публикация

1990-06-25—Подача