Изобретение относится к машиностроению, в частности к изготовлению подшипников судовых двигателей.

Возрастающие требования увеличения рабочего ресурса машин и двигателей ставят задачи повышения антифрикционных свойств подшипниковых узлов.

Наибольшее распространение при изготовлении вкладышей подшипников скольжения получили высокооловянистые баббиты типа Б83, свинцовистые бронзы типа БрСЗО и т.д.

Известен также порошковый материал для газотермического напыления антифрикционных покрытий состоящий из смеси порошков алюминиевой и оловянистой бронз.

Недостатками таких материалов, кроме высокого износа и коэффициента трения, т.е. низких антифрикционных свойств, являются их высокая стоимость и дефицитность (например, баббиты типа Б83),

Целью настоящего изобретения является повышение износостойкости и улучшение антифрикционных СВОЙСТВ.

Цель достигается тем, что антифрикционный порошковый материал для газотер- мическэго нанесения покрытий, включающий алюминиевую бронзу дополнительно содержит оловянистую бронзу при следующем соотношении, мас.%:

Порошок

оловянистосвикцовой

бронзы30-50

Порошок

алюминиевой

бронзыОстальное

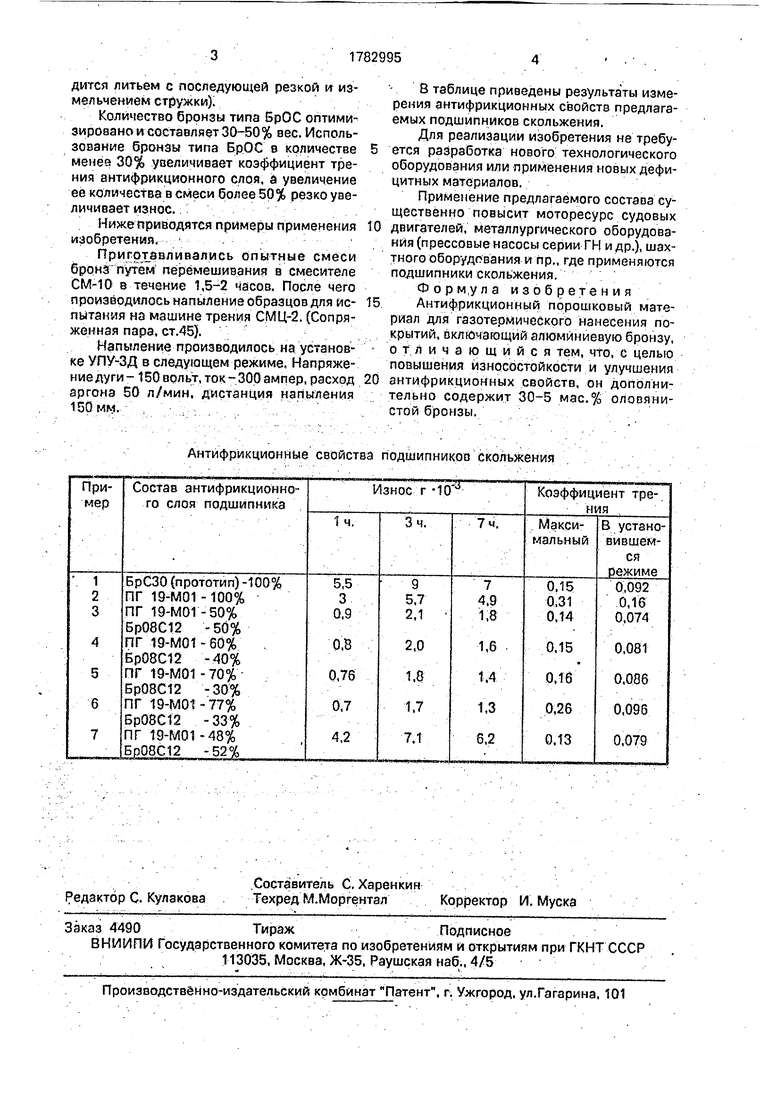

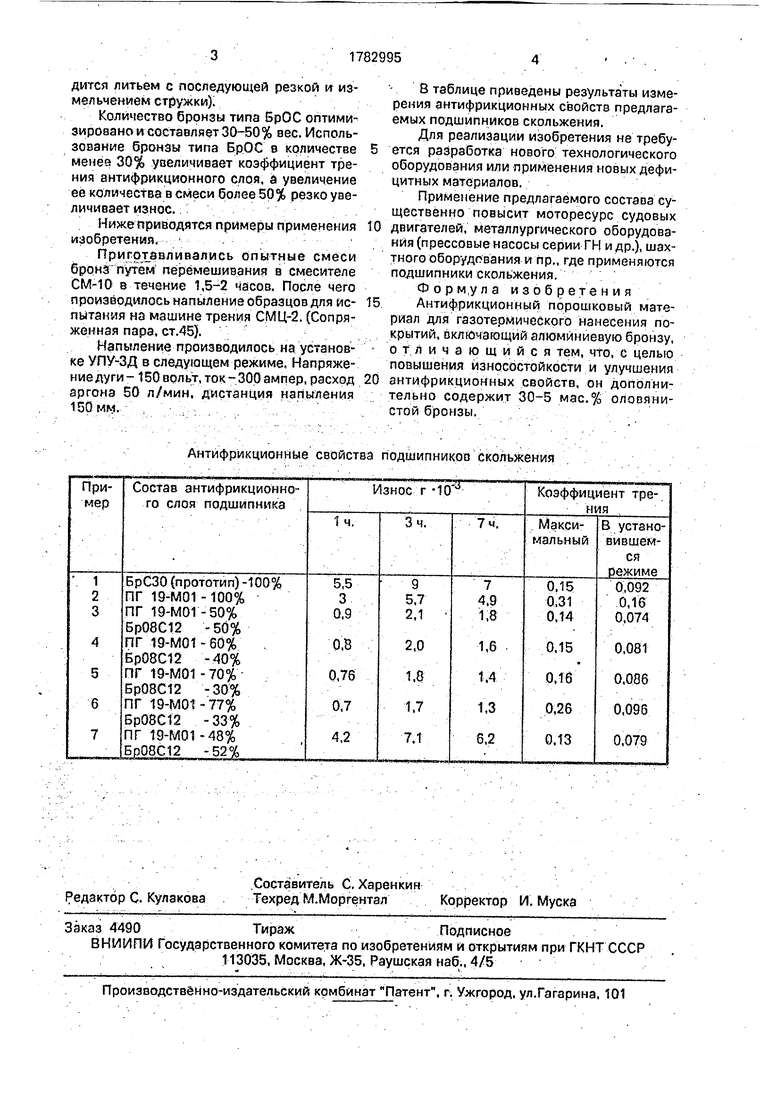

Нанесение антифрикционного покрытия из механической смеси алюминиевой и оловянистосвинцовистых бронз позволяет каждой частице сохранять свои индивидуальные свойства, а их совместное нанесение дает возможность получать композиционный материал с высокими антифрикционными свойствами (табл.1).

В качестве алюминиевых бронз можно использовать бронзу ЛГ-19М-01 (ТУ 48-19- 383-84), а в качестве оловянистосвинцовистых бронз - бронзу типа БрОС (ТУ-48АЗ 18-82), а также-бронзу Бр08С12 (произвосл

С

vi

00 ND Ю Ю

ся

дится литьем с последующей резкой и измельчением стружки).

Количество бронзы типа БрОС оптимизировано и составляет 30-50% вес. Использование бронзы типа БрОС в количестве менее 30% увеличивает коэффициент трения антифрикционного слоя, а увеличение ее количества в смеси более 50% резко увеличивает износ.

Ниже приводятся примеры применения изобретения.

Приготавливались опытные смеси бронз путём перемешивания в смесителе СМ-10 в течение 1,5-2 часов. После чего производилось напыление образцов для испытания на машине трения СМЦ-2. (Сопряженная пара, ст.45).

Напыление производилось на установке УЛУ-ЗД в следующем режиме. Напряжение дуги -150 вольт, ток - 300 ампер, расход аргона 50 л/мин, дистанция напыления 150 мм.

В таблице приведены результаты измерения антифрикционных свойств предлагаемых подшипников скольжения.

Для реализации изобретения не требу- ется разработка нового технологического оборудования или применения новых дефицитных материалов.

Применение предлагаемого состава существенно повысит моторесурс судовых двигателей, металлургического оборудования (прессовые насосы серии ГН и др.), шахтного оборудования и пр., где применяются подшипники скольжения.

Формула изобретения Антифрикционный порошковый материал для газотермического нанесения покрытий, включающий алюминиевую бронзу, отличающийся тем, что, с целью повышения износостойкости и улучшения антифрикционных свойств, он дополнительно содержит 30-5 мас.% оловяни- стой бронзы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ | 2010 |

|

RU2528542C2 |

| МАТЕРИАЛ ДЛЯ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 1993 |

|

RU2111280C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ТОНКОСТЕННЫХ СТАЛЬНЫХ ВКЛАДЫШАХ ОПОР СКОЛЬЖЕНИЯ | 1993 |

|

RU2076960C1 |

| Порошковая проволока для получения в виде покрытия композитной антифрикционной бронзы | 2021 |

|

RU2788418C1 |

| Антифрикционный материал покрытия | 1989 |

|

SU1656003A1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1990 |

|

RU2030472C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2001 |

|

RU2201431C2 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

| Способ изготовления вкладышей подшипников скольжения | 1991 |

|

SU1771883A1 |

| Способ нанесения антифрикционного материала на основе полиэфирэфиркетона на стальную подложку | 2018 |

|

RU2699609C1 |

Использование: для изготовления подшипников судовых двигателей. Сущность изобретения: антифрикционный порошковый материал содержит, мас.%: порошок оловянистосвиЬцовистой бронзы 30-5, порошок алюминиевой бронзы остальное. 1 табл.

Антифрикционные свойства подшипников скольжения

| Хасуй А | |||

| Техника напыления | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Пылеочистительное устройство к трепальным машинам | 1923 |

|

SU196A1 |

| Порошковый материал на основе порошка оловянистой бронзы для газотермического напыления покрытий | 1987 |

|

SU1504278A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-12-23—Публикация

1990-06-01—Подача