Предпосылки создания изобретения

Данное изобретение относится к термоотверждающейся композиции эпоксидной смолы, имеющей превосходные свойства высвобождения из формы, текучесть и надежность при высокотемпературном хранении, которая показывает, будучи отвержденной, высокую светостойкость со сниженным термообесцвечиванием и, в частности, со сниженным пожелтением, а также высокую надежность. Данное изобретение также относится к полупроводниковому устройству, имеющему светоизлучающий элемент, светопринимающий элемент или другой элемент, капсулированный отвержденным продуктом такой термоотверждающейся композиции эпоксидной смолы.

Со снижением толщины и размера, а также увеличением мощности полупроводниковых и электронных устройств более жесткие требования выдвигаются к надежности материалов, используемых для капсулирования полупроводниковых и электронных устройств. Например, светоизлучающий диод ((СИД)(LED)), лазерный диод ((ЛД) (LD)) и другие полупроводниковые устройства используются для различных индикаторов и источников света благодаря их малому размеру, яркому цвету света, негорению (благодаря природе полупроводникового устройства), лучшим рабочим характеристикам и стойкости к повторяющимся операциям релейного режима работы.

Полифталамидные ((ПФА)(РРА)) смолы широко используются как материал для оптопар и других полупроводниковых и электронных устройств, использующих полупроводниковые элементы.

Однако со значительными достижениями в технологии оптических полупроводников оптические полупроводниковые устройства теперь используют более высокую оптическую силу и более короткую длину волны, и материалы капсулирования и корпуса, используемые в настоящее время для оптопар и других оптических полупроводниковых устройств, которые способны излучать и принимать пучок высокой энергии, являются дальше недостаточными. Более конкретно, материалы капсулирования и корпуса для полупроводникового элемента, использующие ПФА-смолу в качестве неокрашенного или белого материала, вероятно, страдают от таких проблем, как значительное ухудшение длительного использования, неравномерное обесцвечивание, отслаивание и снижение механической прочности, и имеется необходимость эффективного решения таких проблем.

В частности, Японская заявка № 2656336 рассматривает оптическое полупроводниковое устройство, в котором капсулирование осуществляется при отверждении композиции эпоксидной смолы, капсулирующей полупроводник, В-стадии, содержащей эпоксидную смолу, отвердитель и ускоритель отверждения, которые однородно смешиваются на молекулярном уровне. В данном случае эпоксидная смола, главным образом, содержит эпоксидную смолу бисфенол А или эпоксидную смолу бисфенол F, а также указано использование триглицидилизоцианата. Однако триглицидилизоцианат используется в примерах указанной заявки при введении небольшого количества в бисфенольную эпоксидную смолу, и в исследовании авторов настоящего изобретения композиция эпоксидной смолы, капсулирующей полупроводник, В-стадии имеет проблемы пожелтения при длительном хранении при высокой температуре.

Использование триазинпроизводной эпоксидной смолы в композиции эпоксидной смолы для капсулирования светоизлучающего элемента описано в JP-A 2000-196151, JP-A 2003-224305 и JP-A 2005-306952. Указанные публикации, однако, не являются случаями, где эпоксидная смола В-стадии получается при использовании триазинпроизводной эпоксидной смолы с ангидридом кислоты.

Известные публикации, которые могут относиться к настоящему изобретению, включают в себя публикации, указанные выше, а также Японскую заявку № 3512732, JP-A 2001-234032 и JP-A 2002-302533 и Electronics Packaging Technology, April 2004.

Краткое описание изобретения

Настоящее изобретение выполнено ввиду ситуации, описанной выше, и целью настоящего изобретения является создание термоотверждающейся композиции эпоксидной смолы, которая обеспечивает отвержденный продукт, который является гомогенным и сохраняет белизну, теплостойкость и светостойкость в течение длительного времени с пониженным пожелтением. Другой целью настоящего изобретения является создание полупроводникового устройства, содержащего полупроводниковый элемент, капсулированный отвержденным продуктом термоотверждающейся композиции эпоксидной смолы.

Для того чтобы реализовать цели, описанные выше, авторами настоящего изобретения проведено широкое исследование и выполнено настоящее изобретение, и настоящее изобретение предусматривает в первую очередь термоотверждающуюся композицию эпоксидной смолы, содержащую

(А) реакционную смесь триазинпроизводной эпоксидной смолы и ангидрида кислоты при отношении эквивалента эпоксидной группы к эквиваленту ангидрида кислоты 0,6-2,0,

(В) внутренний агент высвобождения из формы,

(С) отражающий материал,

(D) неорганический наполнитель и

(Е) катализатор отверждения

в качестве неотъемлемых компонентов, где внутренний агент высвобождения из формы компонента (В) содержит в комбинации сложный карбоксилатный эфир, представленный следующей общей формулой (1):

в которой R11 и R12 представляют собой независимо алкильную группу, представленную CnH2n+1, где n представляет собой число от 1 до 30,

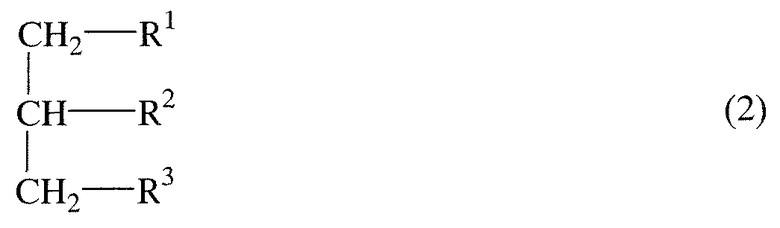

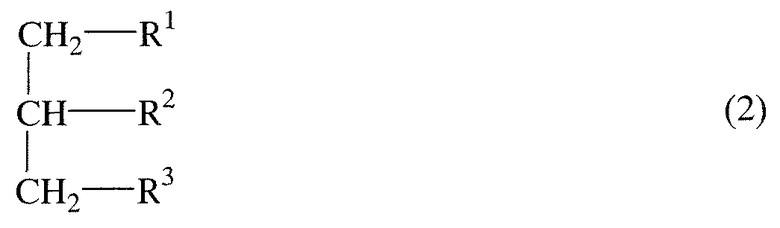

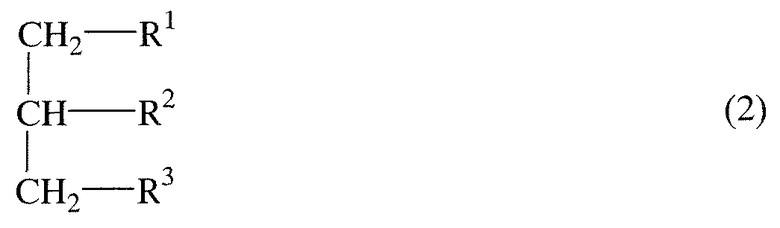

и соединение, представленное следующей общей формулой (2):

в которой R1, R2 и R3 независимо выбраны из Н, -ОН, -OR и -OCOCaHb при условии, что, по меньшей мере, один из R1, R2 и R3 включает в себя -OCOCaHb; R представляет собой алкильную группу, представленную CnH2n+1 (в которой n представляет собой целое число от 1 до 30), а представляет собой целое число от 10 до 30, и b представляет собой целое число от 17 до 61.

Первая термоотверждающаяся композиция эпоксидной смолы обеспечивает отвержденный продукт, который является гомогенным и сохраняет белизну, теплостойкость и светостойкость в течение длительного времени с пониженным пожелтением. Первая термоотверждающаяся композиция эпоксидной смолы также имеет превосходные свойства формования и свойства высвобождения из формы.

Предпочтительно, общее содержание сложного карбоксилатного эфира формулы (1) и соединения формулы (2) компонента (В) во всей композиции составляет 0,2-5,0% масс., и массовое отношение сложного карбоксилатного эфира формулы (1) к соединению формулы (2) находится в интервале от 1:5 до 10:1.

Настоящее изобретение, во-вторых, предусматривает термоотверждающуюся композицию эпоксидной смолы, содержащую

(А) реакционную смесь триазинпроизводной эпоксидной смолы и ангидрида кислоты при отношении эквивалента эпоксидной группы к эквиваленту ангидрида кислоты 0,6-2,0,

(F) упрочняющий материал,

(В) внутренний агент высвобождения из формы,

(С) отражающий материал,

(D) неорганический наполнитель и

(Е) катализатор отверждения

в качестве неотъемлемых компонентов, где компонент (F) представляет собой триклиный силикатный минерал, представленный химической формулой CaSiO3.

Вторая термоотверждающаяся композиция эпоксидной смолы обеспечивает отвержденный продукт, который является гомогенным и сохраняет белизну, теплостойкость и светостойкость в течение длительного времени, и, в частности, отвержденный продукт, который имеет превосходные механическую прочность, теплостойкость и светостойкость.

Предпочтительно, содержание упрочняющего материала компонента (F) составляет 1-80% масс. от всей композиции, и внутренний агент высвобождения из формы компонента (В) содержит глицеринмоностеарат, имеющий температуру плавления 50-70°C, и содержание внутреннего агента высвобождения из формы составляет 0,2-5,0% масс. всей композиции.

Термоотверждающаяся композиция эпоксидной смолы настоящего изобретения предназначена для использования в формовании корпуса полупроводникового элемента.

Настоящее изобретение также предусматривает полупроводниковое устройство, содержащее полупроводниковый элемент, капсулированный отвержденным продуктом вышеуказанной термоотверждающейся композиции эпоксидной смолы.

Первая термоотверждающаяся композиция эпоксидной смолы настоящего изобретения показывает превосходные текучесть, стойкость к повторному течению, надежность в процессе высокотемпературного хранения и характеристику высвобождения из формы и обеспечивает отвержденный продукт, который является гомогенным и сохраняет белизну, теплостойкость и светостойкость в течение длительного времени с пониженным пожелтением. Вторая термоотверждающаяся композиция эпоксидной смолы настоящего изобретения показывает превосходные текучесть, стойкость к повторному течению, надежность в процессе высокотемпературного хранения и характеристику высвобождения из формы и обеспечивает отвержденный продукт, который имеет превосходную механическую прочность.

Соответственно, полупроводниковое устройство или электронное устройство, имеющее светоизлучающий элемент или светопринимающий элемент, такой как оптопара, капсулированный отвержденным продуктом композиции настоящего изобретения, является особенно используемым в промышленности.

Краткое описание чертежей

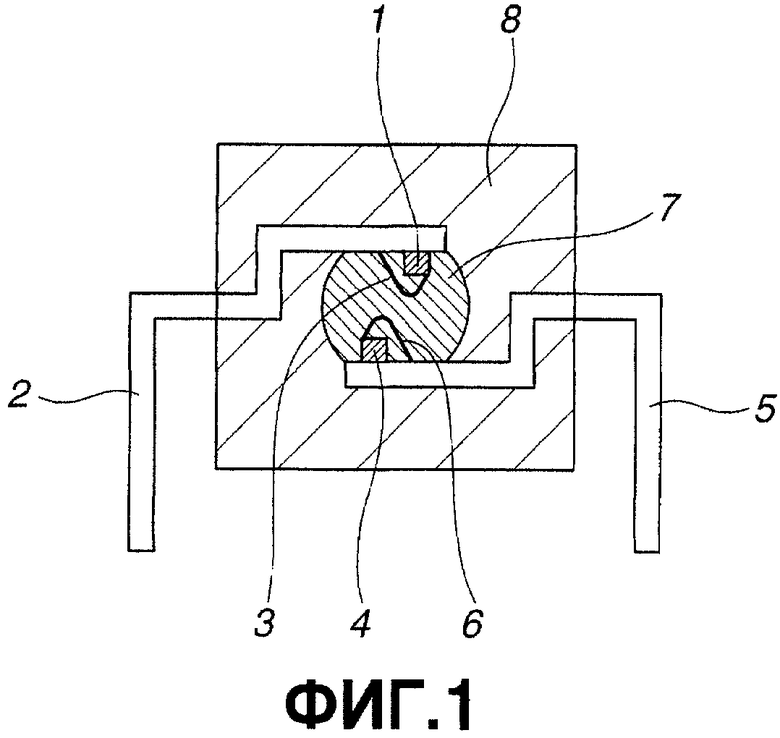

На фиг.1 представлен вид, показывающий вариант оптопары, полученной при использовании термоотверждающейся композиции эпоксидной смолы настоящего изобретения.

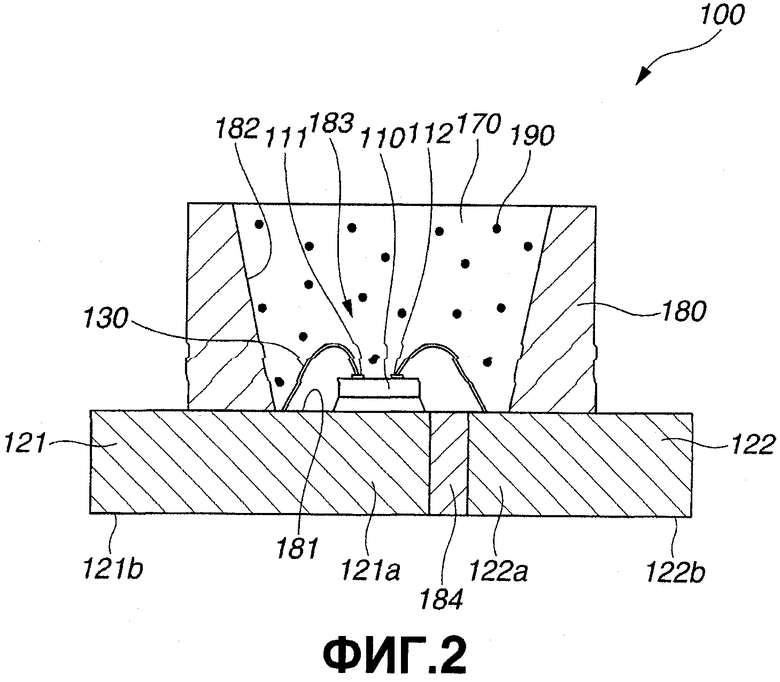

На фиг.2 представлено поперечное сечение, показывающее один вариант первого установленного на поверхности светоизлучающего устройства.

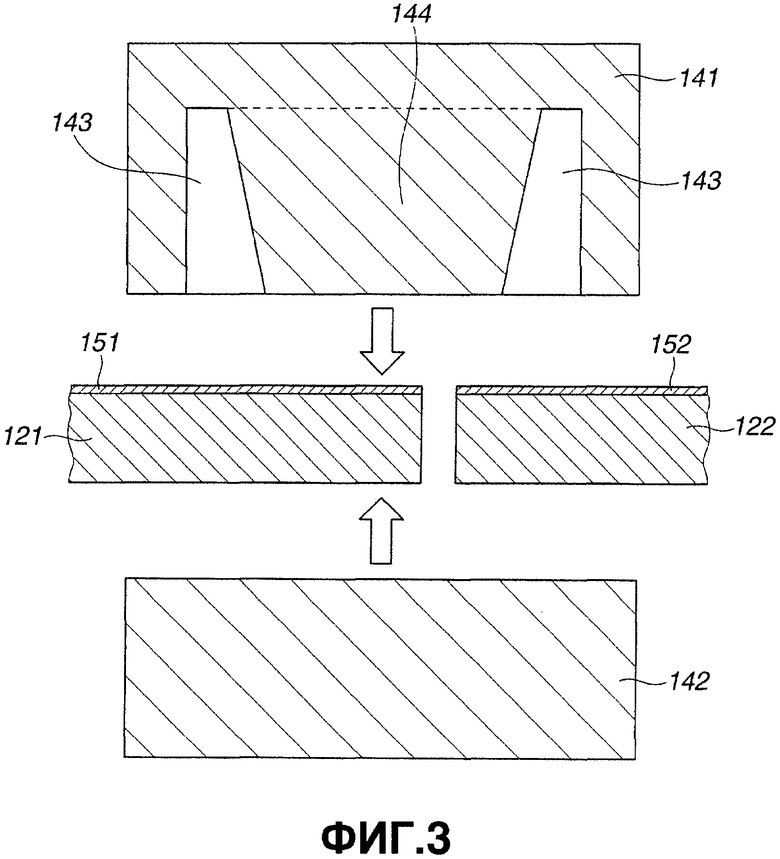

На фиг.3 представлено поперечное сечение, показывающее состояние, когда свинцовый электрод помещен между верхней и нижней полуформами при получении первого установленного на поверхности светоизлучающего устройства.

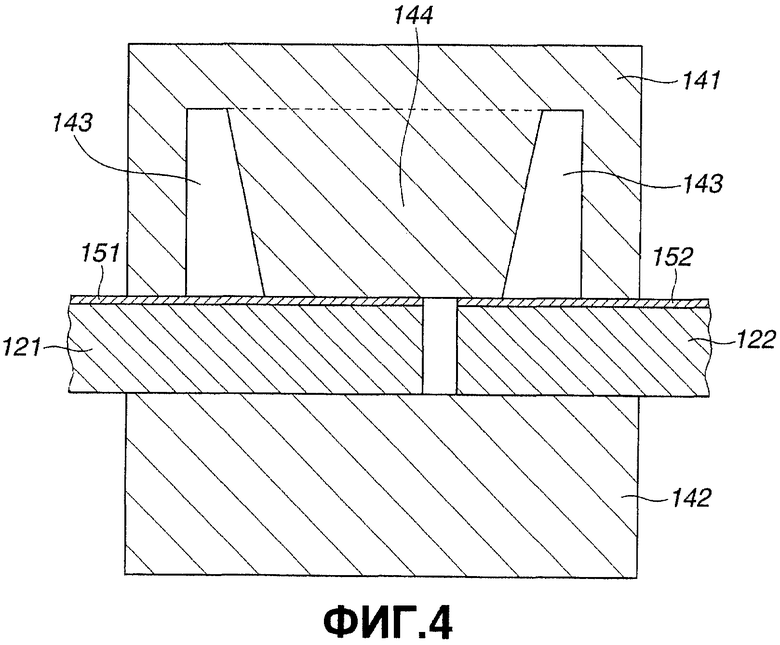

На фиг.4 представлено поперечное сечение, показывающее состояние, когда свинцовый электрод помещен сэндвичеобразно между верхней и нижней полуформами при получении первого установленного на поверхности светоизлучающего устройства.

На фиг.5 представлено поперечное сечение, показывающее состояние, когда термоотверждающаяся смола вводится в полость верхней полуформы при получении первого установленного на поверхности светоизлучающего устройства литьевым прессованием.

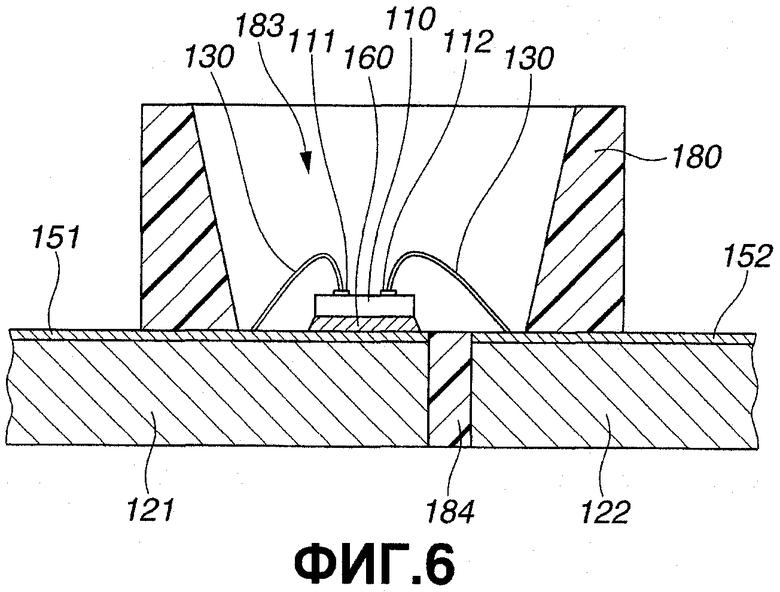

На фиг.6 представлено поперечное сечение, показывающее состояние, когда устанавливается светоизлучающий элемент при получении первого установленного на поверхности светоизлучающего устройства.

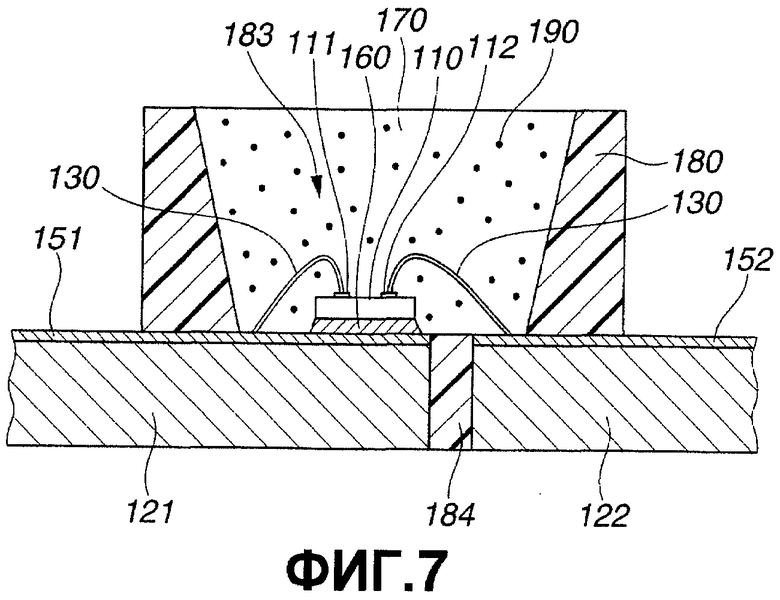

На фиг.7 представлено поперечное сечение, показывающее состояние, когда светоизлучающий элемент капсулируется при получении первого установленного на поверхности светоизлучающего устройства.

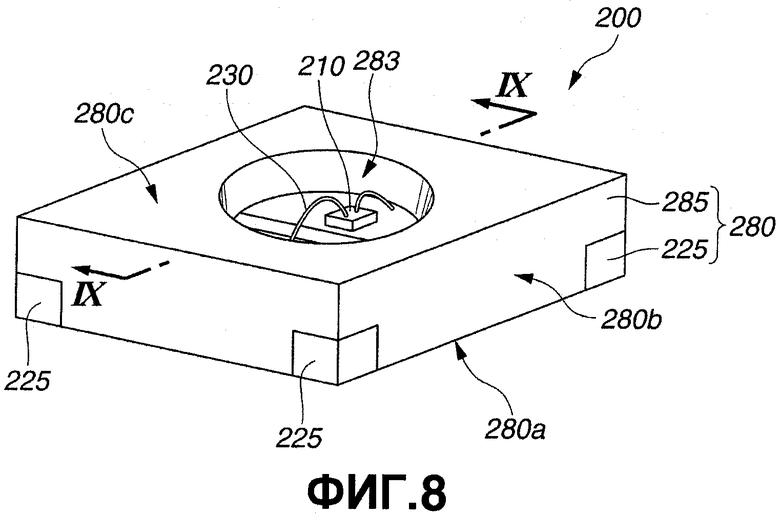

На фиг.8 представлен вид в перспективе, показывающий один вариант второго установленного на поверхности светоизлучающего устройства.

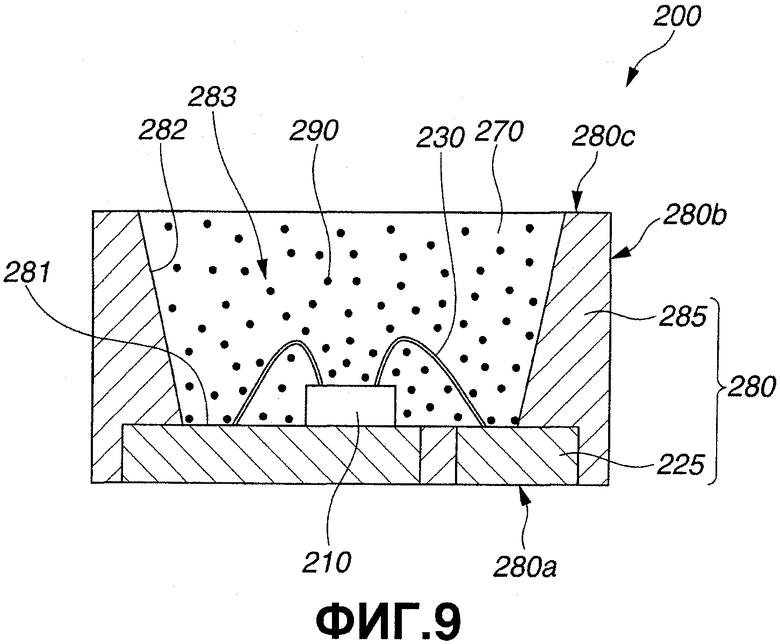

На фиг.9 представлено поперечное сечение, показывающее такое же устройство.

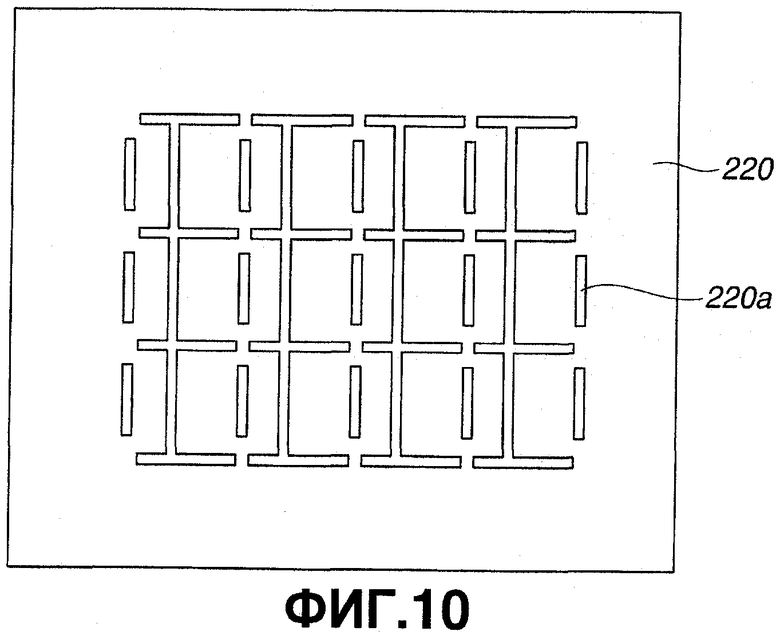

На фиг.10 представлен вид сверху свинцовой рамки в таком же устройстве.

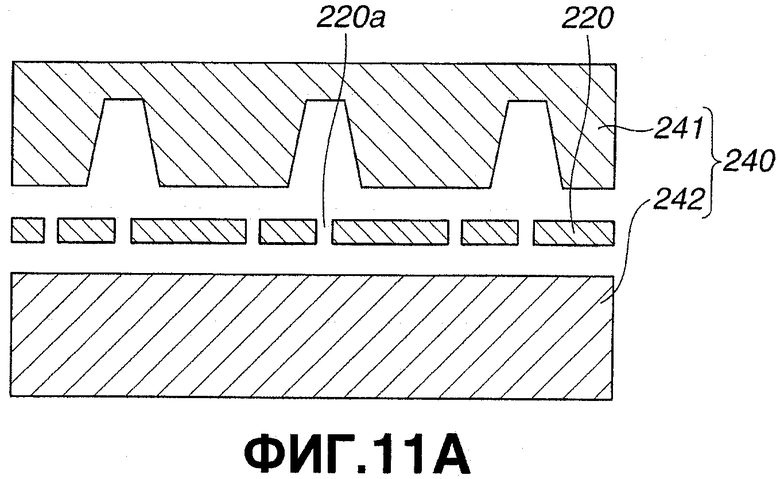

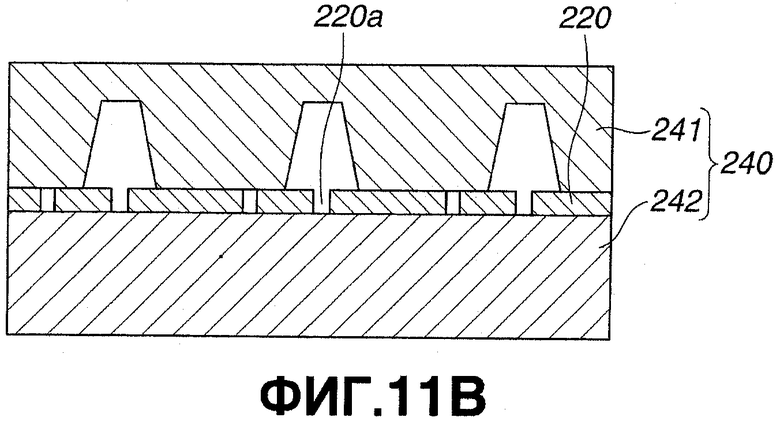

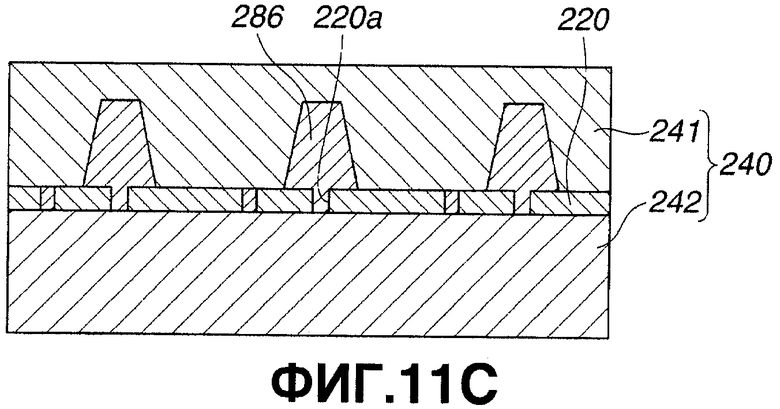

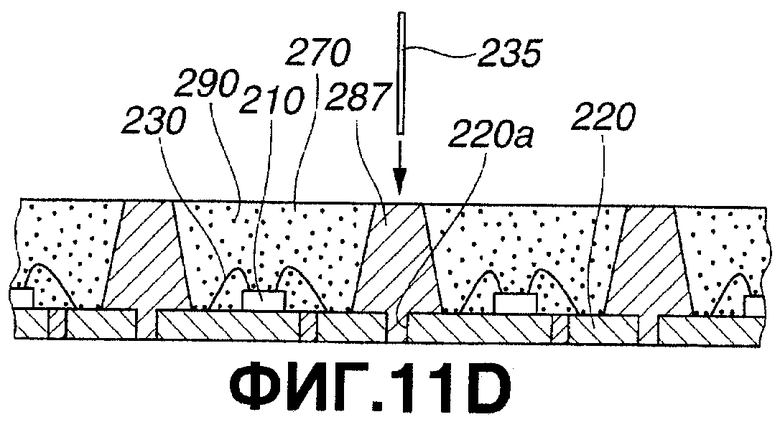

На фиг.11 показан способ получения установленного на поверхности светоизлучающего устройства. На фиг.11А представлено поперечное сечение, показывающее состояние, когда свинцовая рамка помещается между верхней и нижней полуформами; на фиг.11В представлено поперечное сечение, показывающее состояние, когда свинцовая рамка помещается сэндвичеобразно между верхней и нижней полуформами; поверхности светоизлучающего устройства; на фиг.11С представлено поперечное сечение, показывающее состояние после литьевого прессования; на фиг.11D представлено поперечное сечение, показывающее состояние, когда отливка смолы и свинцовая рамка должны быть разрезаны после установки и капсулирования светоизлучающего элемента.

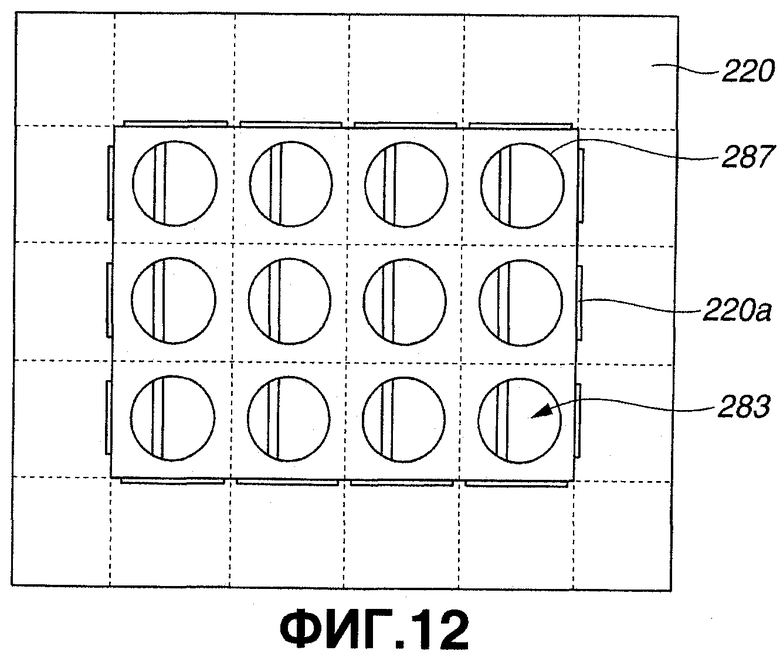

На фиг.12 представлен вид сверху отливки смолы.

Подробное описание изобретения

(А) Реакционная смесь

В первой и второй термоотверждающейся композиции эпоксидной смолы настоящего изобретения используемым полимерным компонентом является реакционная смесь триазинпроизводной эпоксидной смолы и ангидрида кислоты при отношении эквивалента эпоксидной группы к эквиваленту ангидрида кислоты 0,6-2,0.

(А-1) Триазинпроизводная эпоксидная смола

Когда триазинпроизводная эпоксидная смола, используемая для компонента (А-1) в настоящем изобретении, взаимодействует с ангидридом кислоты в определенном соотношении, и реакционная смесь используется как полимерный компонент термоотверждающейся композиции эпоксидной смолы, отвержденный продукт термоотверждающейся композиции эпоксидной смолы обладает пониженным пожелтением, и полупроводниковое светоизлучающее устройство, в свою очередь, обладает сниженным старением даже после длительного использования. Триазинпроизводной эпоксидной смолой является, предпочтительно, эпоксидная смола, производная от 1,3,5-триазин-ядра. Эпоксидная смола, имеющая изоциануратное кольцо, имеет превосходные светостойкость и электрические изоляционные свойства, и эпоксидная смола может, предпочтительно, содержать 2 или 3 эпокси-группы на одно изоциануратное кольцо. Примеры такой триазинпроизводной эпоксидной смолы включают в себя трис(2,3-эпоксипропил)изоцианурат, трис(α-метилглицидил)изоцианурат и трис(α-метилглицидил)изоцианурат.

Триазинпроизводная эпоксидная смола, используемая в настоящем изобретении, может, предпочтительно, иметь температуру размягчения 90-125°C. В настоящем изобретении термин «триазинпроизводная эпоксидная смола» не включает триазинпроизводную эпоксидную смолу, имеющую гидрированное триазиновое кольцо.

(А-2) Ангидрид кислоты

Ангидрид кислоты, используемый для компонента (А-2) в настоящем изобретении, действует как отвердитель и для реализации улучшенной светостойкости, ангидрид кислоты представляет собой, предпочтительно, неароматический ангидрид кислоты, не имеющий двойной связи углерод-углерод. Такие ангидриды кислоты включают в себя гексагидрофталевый ангидрид, метилгексагидрофталевый ангидрид, триалкилтетрагидрофталевый ангидрид и гидрированный метилнадиковый ангидрид, которые могут использоваться по отдельности или в комбинации двух или более. Среди них предпочтительным является метилгексагидрофталевый ангидрид. Указанные кислотноангидридные отвердители могут использоваться по отдельности или в комбинации двух или более.

Кислотноангидридный отвердитель может быть введен так, что на 1 эквивалент кислотноангидридной группы присутствует 0,6-2,0 эквивалента, предпочтительно, 1,0-2,0 эквивалента и, более предпочтительно, 1,2-1,6 эквивалента эпокси-группы триазинпроизводной эпоксидной смолы. Когда на 1 эквивалент кислотноангидридной группы присутствует менее 0,6 эквивалента эпокси-группы, отверждение является недостаточным, и это может дать в результате сниженную надежность. Когда на 1 эквивалент кислотноангидридной группы присутствует более 2,0 эквивалентов эпокси-группы, отверждение является недостаточным, излишек отвердителя может оставаться в отвержденном продукте, и это может дать в результате плохую влагостойкость отвержденного продукта.

В настоящем изобретении компоненты (А-1) и (А-2) или компоненты (А-1) и (А-2) вместе с антиоксидантом, как описано ниже, могут предварительно взаимодействовать при 70-120°C и, предпочтительно, при 80-110°C, в течение 4-20 ч и, предпочтительно, в течение 6-15 ч, или, альтернативно, компоненты (А-1) и (А-2) вместе с катализатором отверждения, как описано ниже, или компоненты (А-1) и (А-2) вместе с антиоксидантом и катализатором отверждения, как описано ниже, предварительно взаимодействуют при 30-80°C или, предпочтительно, при 40-60°C, в течение 10-72 ч и, предпочтительно, в течение 36-60 ч с получением твердого материала, имеющего температуру размягчения 50-100°C и, предпочтительно, 60-90°C, и указанный твердый материал, предпочтительно, измельчается перед смешением с другими компонентами композиции. Когда реакционная смесь имеет температуру размягчения ниже 50°C, продукт реакции не является твердым, тогда как реакционная смесь, имеющая температуру размягчения выше 100°C, может дать в результате плохую текучесть. Когда время реакции является недостаточным, полимерный компонент является недостаточным, и продукт реакции не является твердым, тогда как избыточное время реакции может дать в результате чрезмерно сниженную текучесть. В настоящем изобретении температура размягчения определяется методом кольца и шара согласно JIS.

Реакционная смесь (твердая), получаемая из реакционной смеси триазинпроизводной эпоксидной смолы (компонент (А-1)) и ангидрида кислоты (компонент (А-2)), представляет собой, предпочтительно, смесь, содержащую высокомолекулярный компонент, имеющий молекулярную массу выше 1500, компонент промежуточной молекулярной массы, имеющий молекулярную массу 300-1500, и мономерный компонент при содержании 20-70% масс. высокомолекулярного компонента, 10-60% масс. компонента промежуточной молекулярной массы и 10-40% масс. мономерного компонента, как определено гельпроникающей хроматографией (ГПХ) с образцом при концентрации 0,2% и количестве загрузки 50 мкл с использованием подвижной фазы 100% ТГФ и скорости потока 1,0 мл/мин при температуре 40°C с использованием РИ-рефрактометра.

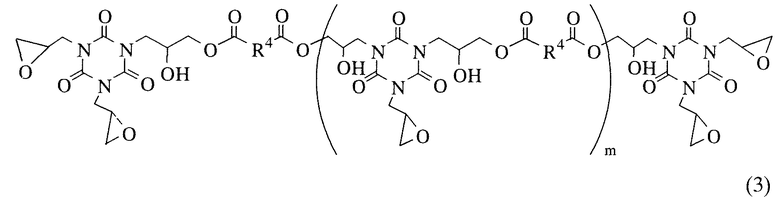

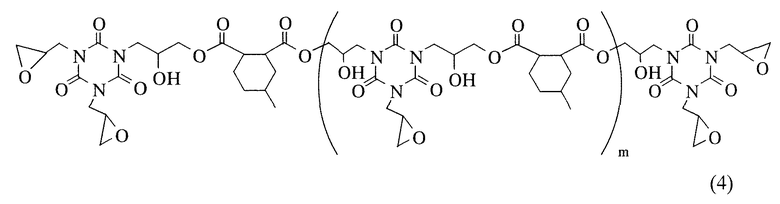

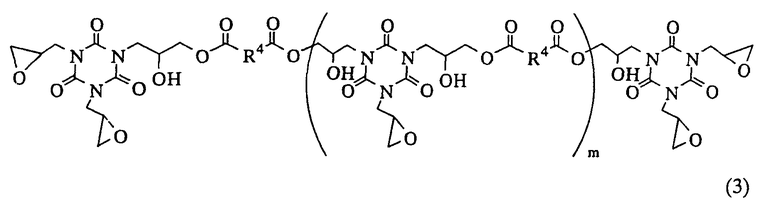

Когда для компонента (А-1) используется триглицидилизоцианат, реакционная смесь содержит продукт реакции, представленный следующей формулой (3), и, в частности, когда ангидридом кислоты компонента (А-2) является метилгексагидрофталевый ангидрид, реакционная смесь содержит продукт реакции, представленный следующей формулой (4):

в которых R4 представляет собой остаток ангидрида кислоты, m представляет собой число от 0 до 200 и, предпочтительно, 0-100, со средней молекулярной массой 500-100000. Как описано выше, реакционная смесь настоящего изобретения, предпочтительно, содержит 10-60% масс. и, в частности, 10-40% масс., компонента промежуточной молекулярной массы, имеющего молекулярную массу 300-1500, и 10-40% масс. и, в частности, 15-30% масс., мономерного компонента.

(В) Внутренний агент высвобождения из формы

Композиция эпоксидной смолы настоящего изобретения имеет внутренний агент высвобождения из формы, смешанный в качестве компонента (В), который смешивается для улучшения высвобождения из формы после формования.

Указанный внутренний агент высвобождения из формы содержит компонент, представленный общей формулой (2):

в которой R1, R2 и R3 независимо выбраны из Н, -ОН, -OR и -OCOCaHb при условии, что, по меньшей мере, один из R1, R2 и R3 включает в себя -OCOCaHb; R представляет собой алкильную группу, представленную CnH2n+1 (в которой n представляет собой целое число от 1 до 30), а представляет собой целое число от 10 до 30, и b представляет собой целое число от 17 до 61, и который имеет температуру плавления 50-70°C.

Обычные внутренние агенты высвобождения из формы, известные в технике, включают в себя природные воски, такие как карнаубский воск, и синтетические воски, такие как кислотный воск, полиэтиленовый воск, и эфир жирной кислоты. Однако многие из указанных восков обычно претерпевают пожелтение и ухудшение с промежутком времени в высокотемпературных условиях и при световом облучении, с получением в результате потери характеристик высвобождения из формы.

Среди них внутренний агент высвобождения из формы формулы (2) согласно настоящему изобретению показывает сниженное пожелтение при высокой температуре или облучении светом и сохраняет свои превосходные характеристики высвобождения из формы в течение длительного времени.

В соединении общей формулы (1), по меньшей мере, один из R1, R2 и R3 должен быть -OCOCaHb. Когда все R1, R2 и R3 представляют собой -ОН, получаемая композиция не показывает достаточные характеристики высвобождения из формы и достаточную теплостойкость. Напротив, включение -OCOCaHb в структуру реализует превосходные совместимость, теплостойкость и характеристики высвобождения из формы.

Что касается индексов а и b в -OCOCaHb, индекс а составляет 10-30 и, предпочтительно, 11-20. Когда индекс а составляет менее 10, получаемая композиция не может иметь достаточную стойкость к пожелтению, тогда как индекс а свыше 30 может дать в результате недостаточную совместимость и поэтому неудачу в реализации превосходного эффекта высвобождения из формы.

Что касается индекса b, CaHb представляет собой насыщенную или ненасыщенную алифатическую углеводородную группу. Когда CaHb представляет собой ненасыщенную углеводородную группу, она может, предпочтительно, содержать 1 или 2 ненасыщенные группы, и, предпочтительно, является ненасыщенной группой, в которой индекс b составляет (2а+1), (2а-1) или (2а-3), и, в частности, ненасыщенной группой, в которой индекс b составляет (2а+1) или (2а-1). Соответственно, индекс b представляет собой целое число от 17 до 61, предпочтительно, 19-41, более предпочтительно, 21-61, и, наиболее предпочтительно, 23-41.

Примеры включают в себя глицеринмонопальмитат, глицеринмоностеарат, глицеринмоно-12-гидроксистеарат, глицерин-три-12-гидроксистеарат, глицеринмонобегенат, пропиленгликольмонопальмитат, пропиленгликольмоностеарат и пропиленгликольмонобегенат.

Температура плавления и содержание летучего компонента, который улетучивается при высокой температуре, являются также важными для характеристик теплостойкости, и внутренний агент высвобождения из формы может иметь температуру плавления 50-90°C и, более предпочтительно, 65-85°C, а также содержание летучих компонентов при 250°C до 10% масс. Когда температура плавления является ниже 50°C, стойкость к пожелтению может быть недостаточной, тогда как температура плавления свыше 90°C может дать в результате недостаточную совместимость, а поэтому недостаточные характеристики высвобождения из формы. С точки зрения диспергируемости и совместимости предпочтительным является использование глицеринмоностеарата, имеющего температуру плавления 50-70°C. Также предпочтительным является пропиленгликолевый эфир жирной кислоты.

Внутренний агент высвобождения из формы формулы (2) может, предпочтительно, составлять 20-100% масс. и 50-100% масс. всего внутреннего агента высвобождения из формы (В). Остальная часть внутреннего агента высвобождения из формы (В) может содержать природный воск, кислотный воск или другой синтетический воск, как описано выше.

В первой композиции эпоксидной смолы настоящего изобретения внутренний агент высвобождения из формы может содержать соединение, представленное общей формулой (2), в комбинации со сложным карбоксилатным эфиром, представленным общей формулой (1):

в которой R11 и R12 представляют собой идентичную или различную алкильную группу, представленную CnH2n+1, где n представляет собой число от 1 до 30, предпочтительно, 2-28, и, более предпочтительно, 5-25. Использование такой смешанной системы также рекомендуется для второй композиции эпоксидной смолы.

Сложный карбоксилатный эфир общей формулы (1) также вносит вклад в предотвращение пожелтения при высокой температуре или при световом облучении, а также в поддержание хороших характеристик высвобождения из формы в течение длительного времени. Сложный карбоксилатный эфир общей формулы (1) и соединение формулы (2) могут использоваться при массовом соотношении (1):(2) от 1:5 до 10:1 и, более предпочтительно, от 1:4 до 8:1. Использование недостаточного количества сложного карбоксилатного эфира общей формулы (1) может дать недостаточную непрерывную формуемость, тогда как избыточное использование может дать плохую адгезию.

Внутренний агент высвобождения из формы (В), предпочтительно, используется в количестве 0,2-5,0% масс. и, в частности, при 0,5-3,0% масс. всей композиции. При использовании в количестве менее 0,2% масс. характеристики высвобождения из формы могут быть недостаточными, тогда как введение более 5,0% масс. может дать выпотевание и недостаточную адгезию.

(С) Отражающий материал

Композиция эпоксидной смолы настоящего изобретения имеет введенный в нее отражающий материал. Отражающий материал компонента (С) вводится как белый краситель для улучшения белизны, и предпочтительным является использование для отражающего материала диоксида титана. Диоксид титана может, предпочтительно, иметь рутильную решетку с точки зрения атмосферостойкости. Диоксид титана также не ограничивается средним размером и формой его частиц. Однако он обычно может иметь средний размер частиц 0,05-5,0 мкм. Поверхность диоксида титана может быть предварительно обработана неорганическим или органическим веществом для того, чтобы улучшить совместимость и диспергируемость в смоле и с неорганическим наполнителем, и предпочтительной является обработка с помощью Al, Si или полиола. Для отражающего материала вещества, иные, чем диоксид титана, такие как титанат калия, оксид циркония, сульфид цинка, оксид цинка и оксид магния, могут также использоваться в качестве белого красителя либо в отдельности, либо в комбинации с диоксидом титана.

Когда оксид титана используется для компонента (С) настоящего изобретения, предпочтительным является использование продукта, имеющего низкое содержание свинца, поскольку использование ингредиента с высоким содержанием свинца может быть ограниченным с точки зрения окружающей среды. Содержание свинца составляет до 10 ч/млн, предпочтительно, до 2 ч/млн, и, более предпочтительно, 0 ч/млн. Неограничивающие примеры такого продукта включают в себя CR-95, поставляемый фирмой Ishihara Sagnyo Kaisha, Ltd.

Средний размер частиц может быть определен как среднемассовый диаметр D50 (или средний диаметр) путем измерения распределения частиц по размеру лазерной дифрактометрией.

Отражающий материал может вводиться в количестве 2-80% масс. и, в частности, при 5-50% масс. всей композиции. Белизна может быть недостаточной при использовании в количестве менее 2% масс., тогда как использование в количестве свыше 80% масс. может дать плохую формуемость, включая неполное заполнение и образование пустот.

(D) Неорганический наполнитель

Композиция эпоксидной смолы настоящего изобретения, кроме того, содержит неорганический наполнитель. Неорганическим наполнителем компонента (D) может быть неорганический наполнитель, обычно вводимый в композицию эпоксидной смолы. Обычные неорганические наполнители включают в себя диоксид кремния, такой как расплавленный диоксид кремния и кристаллический диоксид кремния, оксид алюминия, нитрид кремния, нитрид алюминия, нитрид бора, стеклянное волокно и триоксид сурьмы, и отражающий материал (белый краситель), как описано выше, не включается в неорганический наполнитель.

Неорганический наполнитель специально не ограничивается относительно среднего размера или формы его частиц. Средний размер частиц, однако, обычно составляет 5-40 мкм.

Средний размер частиц может быть определен как среднемассовый диаметр D50 (или средний диаметр) путем измерения распределения частиц по размеру лазерной дифрактометрией.

Используемым неорганическим наполнителем может быть неорганический наполнитель, который имеет поверхность, обработанную аппретом, таким как силановый аппрет или титанатный аппрет, для улучшения прочности связи между смолой и неорганическим наполнителем.

Предпочтительные примеры такого аппрета включают в себя эпоксифункциональные алкоксисиланы, такие как

γ-глицидоксипропилтриметоксисилан,

γ-глицидоксипропилметилдиэтоксисилан и

β-(3,4-эпоксициклогексил)этилтриметоксисилан,

аминофункциональные алкоксисиланы, такие как

N-β-(аминоэтил)-γ-аминопропилтриметоксисилан,

γ-аминопропилтриэтоксисилан и

N-фенил-γ-аминопропилтриметоксисилан, и

меркаптофункциональные алкоксисиланы, такие какγ-меркаптопропилтриметоксисилан.

Аппрет, используемый для обработки поверхности, не ограничивается количеством введения и способом обработки поверхности.

Неорганический наполнитель может использоваться в количестве 20-700 масс.ч. и, в частности, при 50-400 масс.ч. на 100 масс.ч. суммарного количества (А-1) эпоксидной смолы и (А-2) ангидрида кислоты. При использовании в количестве менее 20 масс.ч. может быть недостаточной прочность, а использование свыше 700 масс.ч. может дать увеличенную вязкость и тем самым неполное заполнение или потерю мягкости, и это может вызывать дефекты в элементе, такие как отслаивание. Должно быть отмечено, что неорганический наполнитель, предпочтительно, составляет 10-90% масс. и, в частности, 20-80% масс. всей композиции.

(Е) Катализатор отверждения

Катализатор отверждения компонента (Е) специально не ограничивается, и катализатором отверждения может быть любой известный катализатор отверждения, который используется для композиции эпоксидной смолы. Примеры включают в себя третичные амины, имидазолы, их органические карбоксилатные соли, органические металлкарбоксилаты, металлоорганические хелатные соединения, ароматические сульфонаты, органические фосфиновые соединения, фосфониевые соединения и другие фосфорсодержащие катализаторы отверждения, а также их соли, которые могут использоваться по отдельности или в комбинации двух или более. Среди них предпочтительными являются имидазолы и фосфорсодержащие катализаторы отверждения, такие как 2-этил-4-метилимидазол, метилтрибутилфосфонийдиметилфосфит и октилатная соль третичного амина. Также предпочтительным является использование комбинации бромида четвертичного фосфония и соли амина органической кислоты.

Катализатор отверждения, предпочтительно, используется в количестве 0,05-5% масс. и, в частности, при 0,1-2% масс. всей композиции. При использовании в количестве вне указанного интервала отвержденная композиция эпоксидной смолы может иметь плохое равновесие между теплостойкостью и влагостойкостью.

(F) Упрочняющий материал

Упрочняющий материал вводится в композицию эпоксидной смолы настоящего изобретения и, в частности, во вторую композицию эпоксидной смолы. Упрочняющий материал компонента (F) вводится с целью улучшения прочности формованного изделия. Предпочтительным примером такого упрочняющего материала является волластонит, который представляет собой триклинный силикатный минерал, представленный химической формулой CaSiO3. Волластонит включает в себя два типа, а именно, волластониты α-типа и β-типа. Волластонит α-типа является наиболее часто гранулированным и имеет низкое соотношение размеров и температуру плавления 1125°C. Волластонит β-типа является волокнистым и имеет высокое соотношение размеров и температуру плавления 1545°C с превосходной упрочняющей способностью.

Упрочняющий материал, которым обычно является волластонит, может вводиться в количестве 1-80% масс. и, в частности, при 5-50% масс. всей композиции. При введении в количестве менее 1% масс. не может быть реализована достаточная прочность, тогда как введение свыше 80% масс. может дать плохую формуемость, включая неполное заполнение и образование пустот.

Другие добавки

Композиция эпоксидной смолы настоящего изобретения может необязательно содержать антиоксидант.

Антиоксидантом компонента (G) может быть фенольный антиоксидант, фосфорсодержащий антиоксидант или серосодержащий антиоксидант, и их примеры описаны ниже.

Обычные фенольные антиоксиданты включают в себя 2,6-ди-трет-бутил-пара-крезол, бутилированный гидроксианизол, 2,6-ди-трет-бутил-параэтилфенол, стеарил-β-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат, 2,2'-метиленбис-(4-метил-6-трет-бутилфенол), 4,4'-бутилиденбис-(3-метил-6-трет-бутилфенол), 3,9-бис[1,1-диметил-2-{β-(3-трет-бутил-4-гидрокси-5-метилфенил)пропионилокси}этил]-2,4,8,10-тетраоксаспиро[5,5]ундекан, 1,1,3-трис(2-метил-4-гидрокси-5-трет-бутилфенил)бутан и 1,3,5-триметил-2,4,6-трис-(3,5-ди-трет-бутил-4-гидроксибензил)бензол, и наиболее предпочтительным является 2,6-ди-трет-бутил-пара-крезол.

Типичные фосфорсодержащие антиоксиданты включают в себя трифенилфосфит, дифенилалкилфосфит, фенилдиалкилфосфит, три(нонилфенил)фосфит, трилаурилфосфит, триоктадецилфосфит, трифенилфосфит, дистеарилпентаэритритдифосфит, трис(2,4-ди-трет-бутилфенил)фосфит, диизодецилпентаэритритдифосфит, ди(2,4-ди-трет-бутилфенил)пентаэритритдифосфит, тристеарилсорбиттрифосфит и тетракис(2,4-ди-трет-бутилфенил)-4,4'-бифенилдифосфонат, и наиболее предпочтительным является трифенилфосфит.

Типичные серосодержащие антиоксиданты включают в себя дилаурил-3,3'-тиодипропионат, димиристил-3,3'-тиодипропионат и дистеарил-3,3'-тиодипропионат.

Хотя указанные антиоксиданты могут использоваться по отдельности или в комбинации двух или более, особенно предпочтительным является использование фосфорсодержащего антиоксиданта в отдельности или в комбинации с фенольным антиоксидантом. В данном случае фенольный антиоксидант и фосфорсодержащий антиоксидант могут использоваться при массовом соотношении (фенольный антиоксидант):(фосфорсодержащий антиоксидант) от 0:100 до 70:30 и, в частности, от 0:100 до 50:50.

Антиоксидант, предпочтительно, вводится в композицию эпоксидной смолы в количестве 0,01-10% масс. и, в частности, при 0,03-5% масс. Недостаточное введение может дать недостаточную теплостойкость, что может вызвать обесцвечивание, тогда как избыточное введение может дать ингибирование отверждения, и не могут быть реализованы достаточные отверждаемость и прочность.

В композицию эпоксидной смолы настоящего изобретения могут быть введены различные необязательные добавки. Например, термопластичная смола или термопластичный эластомер для улучшения свойств смолы, добавка, снижающая напряжение, такая как органический синтетический каучук или эпоксисодержащая смола, или галогенулавливающая добавка могут быть введены в степени, не ухудшающей характеристики настоящего изобретения.

Другие эпоксидные смолы

Кроме того, композиция настоящего изобретения может, необязательно, содержать некоторое количество эпоксидной смолы, иной, чем компонент (А-1), в степени, не ухудшающей характеристики настоящего изобретения, и более конкретно при содержании 0-40 масс.ч. и, в частности, при 5-20 масс.ч. на 100 масс.ч. компонента (А-1). Обычные примеры таких эпоксидных смол включают в себя бисфенольные эпоксидные смолы, такие как эпоксидная смола бисфенол А, эпоксидная смола бисфенол F, 3,3',5,5'-тетраметил-4,4'-бифенольная эпоксидная смола или 4,4'-бифенольная эпоксидная смола, фенолноволачная эпоксидная смола, крезолноволачная эпоксидная смола, бисфенол А-новолачная эпоксидная смола, нафталиндиолэпоксидная смола, трисфенилолметанэпоксидная смола, тетракисфенилолэтанэпоксидная смола и фенолдициклопентадиенноволачная эпоксидная смола, имеющая гидрированное ароматическое кольцо.

Эпоксидная смола, иная, чем компонент (А-1), может, предпочтительно, иметь температуру размягчения 70-100°C.

Получение композиции эпоксидной смолы

При получении композиции эпоксидной смолы настоящего изобретения для использования в формовании компоненты (А-1) и (А-2) предварительно смешиваются и гомогенно пластицируются при температуре в интервале 70-120°C и, предпочтительно, при 80-110°C, или альтернативно компоненты (А-1), (А-2) и (Е) предварительно смешиваются и гомогенно пластицируются при температуре в интервале 30-80°C и, предпочтительно, при 40-60°C в реакционном сосуде, который может быть нагрет, без использования растворителя до тех пор, пока продукт реакции не покажет увеличенную вязкость, что позволяет обращаться с ним при комнатной температуре, а именно, до достижения температуры размягчения 50-100°C и, более предпочтительно, 60-90°C. Продукт реакции затем охлаждают для затвердевания.

Как описано выше, подходящий температурный интервал, используемый для пластицирования компонентов (А-1) и (А-2), составляет 70-120°C и, более предпочтительно, температурный интервал составляет 80-110°C. Температура ниже 70°C является слишком низкой для получения реакционной смеси, которая затвердевает при комнатной температуре, тогда как использование температуры свыше 120°C дает чрезмерно высокую скорость реакции, и окончание реакции при желаемой степени реакции будет трудным. Температура для пластицирования компонентов (А-1), (А-2) и (Е) является такой, как описано выше, и недостатки, связанные с использованием чрезмерно низкой или высокой температуры, являются такими, как в случае пластицирования компонентов (А-1) и (А-2).

Затем затвердевший продукт реакции измельчают и смешивают с компонентами (B), (C) и (D) (а также с компонентом (Е), когда компонент (Е) не используется в получении затвердевшего продукта реакции) в заданном соотношении, и смесь тщательно перемешивают в смесителе или подобном, и затем расплав пластицируют с использованием горячих валков, пластикатора, экструдера или подобного. Смесь затем охлаждают для затвердевания и измельчают до адекватного размера для использования в формовании композиции эпоксидной смолы.

Полученная таким образом композиция эпоксидной смолы настоящего изобретения может эффективно использоваться в формовании корпуса полупроводникового устройства, и указанная композиция эпоксидной смолы также используется в качестве капсулирующего материала для полупроводникового устройства, имеющего в себе светоизлучающий элемент, светопринимающий элемент или другой полупроводниковый элемент, например, в качестве капсулирующего материала для оптопары. На фиг.1 представлено поперечное сечение, показывающее вариант оптопары, которая представляет собой типичное полупроводниковое устройство, полученное при использовании композиции настоящего изобретения. В оптопаре, показанной на фиг.1, полупроводниковый элемент 1, содержащий полупроводниковое соединение, связан в форме на свинцовой раме 2 и, кроме того, связан с другой свинцовой рамой (не показано) соединительным проводом 3. Обращенный к полупроводниковому элементу 1 светопринимающий полупроводниковый элемент 4 связан в форме на свинцовой раме 5 и, кроме того, связан с другой свинцовой рамой (не показано) соединительной проводом 6. Пространство между указанными полупроводниковыми элементами заполнено прозрачной капсулирующей смолой 7. Полупроводниковые элементы, покрытые капсулирующей смолой 7, капсулируются термоотверждающейся композицией эпоксидной смолы настоящего изобретения.

Способ, наиболее часто используемый для капсулирования с использованием термоотверждающейся композиции эпоксидной смолы настоящего изобретения, представляет собой литьевое прессование низкого давления. Композиция эпоксидной смолы настоящего изобретения, предпочтительно, формуется при температуре 150-185°C в течение 30-180 сек. Постотверждение может быть проведено при 150-185°C в течение 2-20 ч.

Светоизлучающее устройство, смонтированное на первой поверхности

Далее описывается светоизлучающее устройство, смонтированное на поверхности, полученное при использовании композиции настоящего изобретения. На фиг.2 представлено поперечное сечение, показывающее светоизлучающее устройство, установленное на поверхности, полученное с использованием композиции настоящего изобретения. Светоизлучающее устройство, установленное на поверхности, 100, показанное на фиг.2, имеет светоизлучающий элемент 110, корпус 180, имеющий вырез 183 для размещения светоизлучающего элемента 110 и капсулирующий элемент 170, покрывающий светоизлучающий элемент 110. Корпус 180 формуется из термоотверждающейся композиции эпоксидной смолы настоящего изобретения. Первый свинцовый электрод 121 и второй свинцовый электрод 122, которые электрически соединены с светоизлучающим элементом 110, надежно прикреплены к корпусу 180.

Светоизлучающий элемент 110 имеет пару (плюс и минус) первого электрода 111 и второго электрода 112 на одной и той же поверхности. Для светоизлучающего устройства, установленного на поверхности, описывается наличие пары (плюс и минус) электродов на одной и той же поверхности, тогда как также применимо наличие пары (плюс и минус) электродов на противоположных поверхностях. В таком случае электрод на нижней поверхности светоизлучающего элемента электрически соединен с первым свинцовым электродом 121 или со вторым свинцовым электродом 122 с помощью электропроводящего свзующего материала в форме без использования провода.

Форма в плане корпуса 180 на стороне главной поверхности является прямоугольной. Однако она может быть вытянутой, круглой, пятиугольной, шестиугольной или другой формы. Аналогично, когда форма в плане выреза 183 на стороне главной поверхности является вытянутой, она может быть по существу круглой, прямоугольной, пятиугольной, шестиугольной или другой формы. На поверхности корпуса 180 может быть предусмотрен знак катода для указания направления катода светоизлучающего элемента 110.

Первый свинцовый электрод 121 имеет первый внутренний вывод 121а и первый наружный вывод 121b, и первый внутренний вывод 121а электрически соединен с первым электродом 111 светоизлучающего элемента 110 проводом 130. Первый наружный вывод 121b выступает из корпуса 180.

Второй свинцовый электрод 122 имеет первый внутренний вывод 122а и второй наружный вывод 122b, и второй внутренний вывод 122а электрически соединен со вторым электродом 112 светоизлучающего элемента 110 проводом 130. Второй наружный вывод 122b выступает из корпуса 180.

Поверхность первого внутреннего вывода 121а и поверхность второго внутреннего вывода 122а выступают от нижней поверхности 181 выреза 183. Хотя части свинцовых электродов 121 и 122, которые выступают наружу из корпуса 180, называются наружными выводами 121b и 122b, наружные выводы 121b и 122b могут также использоваться для обозначения частей, выходящих на тыльную сторону корпуса 180. Наружные выводы 121b и 122b должны быть частями, которые электрически соединяются с внешним электродом. Первый свинцовый электрод 121 и второй свинцовый электрод 122 формуются из металла, т.к. они соединяются с внешним электродом. Первый свинцовый электрод 121 и второй свинцовый электрод 122 разделены частью 184 корпуса 180, и поэтому предотвращается короткое замыкание между электродами.

Отверстие выреза 183 является больше, чем его нижняя поверхность 181, и боковая поверхность 182 является сужающейся к низу. Хотя вырез 183 корпуса 180, предпочтительно, окружен со всех сторон, также приемлемо, что вырез 183 имеет стенки, формованные на двух противоположных сторонах.

Капсулирующий элемент 170 расположен в вырезе 183 так, что он покрывает светоизлучающий элемент 110. Капсулирующий элемент 170 формуется из термоотверждающейся смолы, и он содержит флюоресцентное вещество 190, которое гомогенно диспергировано в капсулирующем элементе 170. Если желательно, флюоресцентное вещество 190 может содержать вещество, имеющее удельный вес выше, чем у капсулирующего элемента 170, так что оно оседает в сторону нижней поверхности 181 выреза 183.

Как корпус 180, так и капсулирующий элемент 170 формуются из термоотверждающейся смолы, и т.к. они имеют одинаковые физические свойства, включая коэффициент термического расширения, они имеют превосходную адгезию друг к другу. Расположение, как описано выше, также реализует светоизлучающее устройство, смонтированное на поверхности, имеющее превосходные теплостойкость и светостойкость.

Способ получения светоизлучающего устройства, смонтированного на первой поверхности

Далее описывается способ получения светоизлучающего устройства настоящего изобретения.

1. Формование свинцовых электродов 121 и 122

Сначала на каждой поверхности первого свинцового электрода 121 и второго свинцового электрода 122 формуют Ag-пленку, например, электроосаждением, химическим восстановлением Ag, конденсацией из паровой фазы, химическим осаждением из паровой фазы и, в частности, электроосаждением Ag ввиду хорошего баланса между стоимостью и качеством. В настоящем изобретении термин «электроосаждение Ag» означает способ, в котором электрический ток подается к свинцовому электроду, который используется для катода в электролитическом растворе, содержащем ион серебра, с отложением в результате Ag на поверхности свинцового электрода (или, необязательно, на поверхности металла подслоя). Электроосаждение Ag описывается далее подробно.

Сначала свинцовые электроды 121 и 122 погружают в щелочной погружной обезжиривающий раствор или щелочной электролитический обезжиривающий раствор для обезжиривания. Материалы, которые могут быть использованы для первого и второго свинцового электрода включают в себя проводники, такие как железо, фосфористая бронза и медный сплав. Затем свинцовые электроды 121 и 122 погружают в кислотный раствор для удаления оксидной пленки и, если необходимо, в щелочной нейтрализующий раствор для нейтрализации. Затем свинцовые электроды 121 и 122 перед осаждением Ag предварительно обрабатываются с электролитическим нанесением Cu-подслоя, электроосаждением Cu, электролитическим нанесением Ag-подслоя или подобного и, более конкретно, при последовательном погружении свинцовых электродов 121 и 122 в электролитический раствор, приготовленный для каждой обработки, так что каждый металл электроосаждается на электродах. Свинцовые электроды 121 и 122 после предварительной обработки погружают в электролитический раствор для электроосаждения Ag. После каждого электроосаждения свинцовые электроды 121 и 122 промывают чистой водой, и за промывкой чистой воды после электроосаждения Ag следует сушка свинцовых электродов 121 и 122.

Как следствие указанных стадий обработки поверхности, свинцовые электроды 121 и 122 покрываются Ag-пленками 151 и 152.

2. Расположение сэндвичеобразно свинцовых электродов 121 и 122 между верхней и нижней полуформами 141 и 142

Как показано на фиг.3 и 4, первый свинцовый электрод 121 и второй свинцовый электрод 122 помещают между верхней полуформой 141 и нижней полуформой 142 с поверхностями, покрытыми Ag-пленкой, обращенными вверх. Верхняя полуформа 141 имеет внутреннюю полость 143, соответствующую форме корпуса 180, и выступ 144 для формования выреза корпуса. Термоотверждающаяся смола, используемая для корпуса 180, имеет высокую текучесть в форме и может проникнуть в пространство между первым и вторым свинцовыми электродами 121 и 122 и выступом 144. Когда термоотверждающаяся смола адгезирует к верхней поверхности первого свинцового электрода 121 и второго свинцового электрода 122, на поверхности свинцовых электродов 121 и 122 образуется изоляционная пленка, и поэтому такое проникновение термоотверждающейся смолы является непредпочтительным. Соответственно, свинцовые электроды 121 и 122 должны быть продвинуты вверх от их нижней поверхности нижней полуформой 142, так что первый свинцовый электрод 121 и второй свинцовый электрод 122 прижимаются к выступу 144.

В данном варианте нижняя полуформа имеет плоскую поверхность. Нижняя полуформа, однако, может также иметь внутреннюю полость в зависимости от типа корпуса 180. В таком случае будет трудно продвинуть свинцовые электроды 121 и 122 вверх нижней полуформой 142, и поэтому выступающий элемент может быть образован как часть нижней полуформы, или может быть предусмотрен другой элемент, проходящий через нижнюю полуформу, способный продвигать вверх свинцовые электроды 121 и 122.

3. Формование корпуса

Как показано на фиг.5, термоотверждающаяся смола заливается в полость 143 в верхней полуформе 141, и, в результате, залитая смола отверждается при нагревании с формованием корпуса. Для заливки термоотверждающейся смолы может быть использовано литьевое прессование.

При литьевом прессовании термоотверждающуюся смолу в виде гранул определенной формы помещают в определенный контейнер и в контейнер подают давление, так что расплавленная термоотверждающаяся смола течет в полость между верхней полуформой 141 и нижней полуформой 142, которая находится в сообщении с внутренним пространством контейнера. Верхнюю полуформу 141 и нижнюю полуформу 142 затем нагревают до заданной температуры с отверждением залитой термоотверждающейся смолы. Указанные последовательные стадии называются литьевым прессованием.

В данном случае первый свинцовый электрод 121 и второй свинцовый электрод 122 прочно устанавливаются сэндвичеобразно между полуформами, и свинцовые электроды не смещаются в процессе заливки термоотверждающейся смолы, и поэтому предотвращается образование облоя.

4. Снятие облоя

Формованный таким образом корпус 180 может иметь облой на внешней периферии корпуса 180 или внутри выреза 183, и облой удаляют перед установкой светоизлучающего элемента 10. Облой может быть удален комбинированным использованием средств, используемых для удаления облоя, таких как электролиз, химическое окунание, сухая струйная обработка, обработка водными струями и гидрохонингование.

5. Формование эвтектического слоя 160

Корпус 180 после термоотверждения высвобождают из верхней полуформы 141 и нижней полуформы 142 для установки светоизлучающего элемента 110 и подобного. Перед установкой светоизлучающего элемента 110 на тыльную сторону светоизлучающего элемента 110 наносят эвтектический слой 160, содержащий материал металлического припоя. Эвтектический слой 160 может быть нанесен, например, литографией при использовании пасты, распределением, переносом, формованием фольги, металлизацией или шароформованием.

6. Установка светоизлучающего элемента 110

Как показано на фиг.6, светоизлучающий элемент 110 помещают в вырез 183 корпуса 180, так что эвтектический слой 160 светоизлучающего элемента 110 находится в контакте с верхней поверхностью первого свинцового электрода 121. Когда весь корпус 180 нагревается с плавлением эвтектического слоя 160 для повторного растекания и затем с выстаиванием для охлаждения, светоизлучающий элемент 110 надежно закрепляется на поверхности первого свинцового электрода 121.

Электроды 111 и 112 светоизлучающего элемента 110 затем электрически соединяются с первым свинцовым электродом 121 и вторым свинцовым электродом 122 проводом 130.

7. Капсулирование капсулирующим материалом 170

После крепления светоизлучающего элемента 110 термоотверждающаяся смола для капсулирующего элемента 170 капсулируется в вырезе 183, как показано на фиг.7. Капсулирование термоотверждающейся смолы может проводиться при использовании капельницы, инжектора, экструдера и т.п., и использование капельницы является предпочтительным в плане эффективной продувки воздуха, остающегося в вырезе 183 одновременно с капсулированием термоотверждающейся смолы. Предпочтительно, флюоресцентное вещество 190 предварительно смешивают с термоотверждающейся смолой для облегчения регулирования тона цвета светоизлучающего устройства.

После выполнения заливки термоотверждающуюся смолу термоотверждают с формованием в результате капсулирующего элемента 170.

Светоизлучающее устройство, установленное на вторую поверхность

Далее описывается светоизлучающее устройство, установленное на вторую поверхность, полученное при использовании композиции настоящего изобретения. На фиг.8 представлен вид в перспективе светоизлучающего устройства, установленного на вторую поверхность, и на фиг.9 представлено поперечное сечение, показывающее светоизлучающее устройство, установленное на вторую поверхность, выполненное по линии IX-IX на фиг.8. На фиг.10 представлен вид в плане, показывающий свинцовую раму в получении светоизлучающего устройства, установленного на вторую поверхность.

Светоизлучающее устройство 200, установленное на вторую поверхность, имеет корпус 280, который имеет часть 285 смолы и другой вывод 225 по существу в той же плоскости на наружной поверхности 280b. Вывод 225 обрабатывается металлизацией, по меньшей мере, на одной из его нижней поверхности (наружная нижняя поверхность 280а корпуса 280) и верхней поверхности (нижняя поверхность 281 выреза 283). С другой стороны, боковая поверхность вывода 225 (наружная боковая поверхность 280b корпуса 280) не обрабатывается металлизацией. Наружная боковая поверхность 280b корпуса 280 широко представлена частью 285 смолы, и вывод 225 выходит на угол.

Корпус 280 состоит из части 285 смолы и вывода 225. Часть 285 смолы образуется при отверждении термоотверждающейся композиции эпоксидной смолы настоящего изобретения. Корпус 280 имеет наружную нижнюю поверхность 280а, где расположен вывод 225, наружную боковую поверхность 280b, куда выходит часть вывода 225, и наружную верхнюю поверхность 280с, где образован открытый вырез 283. Вырез 283 имеет нижнюю поверхность 281 и боковую поверхность 282. Вывод 225 выходит на нижнюю поверхность 281 выреза 283, и светоизлучающий элемент 210 помещается на вывод 225. Капсулирующий элемент 270 помещается в вырез 283 корпуса 280 для покрытия светоизлучающего элемента 210. Капсулирующий элемент 270 содержит флюоресцентное вещество 290. Светоизлучающий элемент 210 электрически соединен с выводом 225 проводом 230. Наружная верхняя поверхность 280с корпуса 280 не имеет никакой размещенный вывод 225.

Длина части, где вывод 225 выходит на наружную боковую поверхность 280b корпуса 280, составляет менее половины всей периферийной длины наружной боковой поверхности 280b. Как будет описано ниже, при получении светоизлучающего устройства в свинцовой раме предусматриваются прорези 220а, и корпуса получаются при разрезании вдоль прорезей 220а. Соответственно, части, где свинцовая рама 220 будет разрезана, будут частями, где свинцовая рама 220 выходит от корпуса 280.

Вывод 225 выходит на четыре угла корпуса 280. Вывод 225 выходит на наружную боковую поверхность 280b, и данная поверхность не обрабатывается металлизацией. Корпус 280 может иметь конструкцию, где вывод 225 также выходит от наружной нижней поверхности 280а, и данная поверхность может быть металлизирована. Также можно обрабатывать наружную боковую поверхность 280b вывода 225 после разрезки.

Указанный корпус 280 имеет превосходную теплостойкость, и данный корпус 280 менее подвержен разрушению, даже если светоизлучающий элемент 210 нагревается электрическим током.

Форма светоизлучающего устройства 200, установленного на поверхности, специально не ограничивается, и типичные формы включают в себя формы, которые являются по существу прямоугольным параллелепипедом, кубом, гексагональной призмой и другими полигональными призмами. Хотя вырез 283 является, предпочтительно, сужающимся к его низу, он может быть цилиндрическим. Форма в плане выреза 283 может быть, например, по существу круглой, вытянутой или многоугольной.

Получение светоизлучающего устройства, установленного на вторую поверхность

Далее описывается способ получения светоизлучающего устройства, установленного на вторую поверхность. На фиг.11 представлено поперечное сечение, схематически показывающее способ получения светоизлучающего устройства, установленного на вторую поверхность, на фиг.12 представлен вид в плане, показывающий формование смолы.

Способ получения светоизлучающего устройства, установленного на вторую поверхность, содержит следующие стадии: стадию размещения сэндвичеобразно свинцовой рамы 220, формованной с прорезями 220а, между верхней полуформой 241 и нижней полуформой 242 (фиг.11А и 11В); стадию заливки термоотверждающейся смолы 286 в полость формы 240, образованной между верхней полуформой 241 и нижней полуформой 241 литьевым прессованием с формованием в результате отливки 287 смолы в свинцовой раме 220 (фиг.11С); и стадию разрезки отливки 287 смолы и свинцовой рамы 229 вдоль прорези 220а (фигура 11D).

Сначала описывается форма 240, содержащая верхнюю полуформу 241 и нижнюю полуформу 242, используемая в литьевом прессовании.

Верхняя полуформа 241 имеет пластинообразную главную часть, составляющую верхнюю часть верхней полуформы, наружную стенку в форме рамы, отходящей от края главной части, множество выступов, выступающих от главной части, и заливочное окно, идущее в горизонтальном направлении через часть наружной стенки.

Наружная стенка отходит вертикально от края главной части и имеет первую наружную стенку, вторую наружную стенку, третью наружную стенку и четвертую наружную стенку, соответственно, образующие первую наружную боковую поверхность, вторую наружную боковую поверхность, третью наружную боковую поверхность и четвертую наружную боковую поверхность отливки смолы. Другими словами, наружная стенка представляет собой часть, составляющую наружную раму отливки смолы, и имеет в плане форму прямоугольника. Наружная стенка, однако, может иметь любую форму в зависимости от формы отливки смолы.

Выступ представляет собой часть, которая вступает в контакт со свинцовой рамой 220 при литьевом прессовании, и наружная поверхность, где часть свинцовой рамы 220 отходит от отливки 287 смолы, может быть надежно формована при предотвращении проникновения термоотверждающейся смолы 286 в зону контакта. Выступ выступает вниз от главной части, и указанный выступ формован так, что он окружен наружной стенкой. Часть выступа, которая вступает в контакт со свинцовой рамой 220, имеет плоскую поверхность. Для того чтобы эффективно расположить вырез на плоскости верхней поверхности отливки 287 смолы, выступы, предпочтительно, формуются так, что они располагаются вдоль первой линии с равным интервалом, и одновременно для каждого выступа на первой линии другие выступы также расположены с равным интервалом вдоль второй линии, которая идет под углом 90° по отношению к первой линии.

Заливочное окно формуется для заливки термоотверждающейся смолы 286 и идет в горизонтальном направлении через наружную стенку на нижнем конце наружной стенки в по существу центральной части. Заливочное окно имеет полукруглое поперечное сечение, и заливочное окно формуется так, что площадь поперечного сечения снижается от впуска к выпуску.

Верхняя часть верхней полуформы 241 также обеспечена отверстием для введения шпильки (не показано), проходящим через главную часть верхней полуформы, так что шпилька может быть введена через указанное отверстие, когда отливка 287 смолы должна быть высвобождена из верхней полуформы 241.

Нижняя полуформа 242 находится в виде пластины, имеющей определенную толщину, и имеет плоскую поверхность. Нижняя полуформа 242 образует полость формы при контактировании с верхней полуформой 241.

Далее описывается каждая стадия получения.

1. Размещение сэндвичеобразно свинцовой рамы 220 между полуформами 241 и 242

Свинцовую раму 220 предварительно формуют с прорезями 220а и обрабатывают с металлизацией.

Сначала свинцовую раму 220, формованную с прорезями 220а, размещают сэндвичеобразно между верхней полуформой 241 и нижней полуформой 242, так что в форме 240 верхней полуформой 241 и нижней полуформой образуется полость формы.

В данном способе свинцовую раму 220 располагают так, что прорезь 220а в положении, где формуется вырез 283, размещается сэндвичеобразно между выступом верхней полуформы 241 и нижней полуформой 242. Это предотвращает сдвиг свинцовой рамы 220 в прорезь 220а, что вносит вклад в предотвращение образования облоя.

2. Формование отливки 287 смолы

Затем термоотверждающуюся смолу 286 заливают в полость формы 240, образованную между верхней полуформой 241 и нижней полуформой 242 при литьевом прессовании с формованием в результате отливки 287 смолы в свинцовой раме 220.

Термоотверждающуюся смолу 286 заливают при литьевом прессовании из заливочного окна в полость, образованную в форме 240, и форму нагревают при заданной температуре при приложении заданного давления. Поскольку между верхней полуформой 241 и нижней полуформой 242 размещается сэндвичеобразно свинцовая рама 220 вблизи прорези 220а, предотвращается смещение свинцовой рамы 220 в процессе литьевого прессования термоотверждающейся смолы 286, и предотвращается образование облоя на нижней поверхности 281 выреза 283.

В отверстие для введения шпильки вводят шпильку для высвобождения отливки 287 смолы из верхней полуформы 241. Отливку смолы предварительно отверждают в форме 240 при заданной температуре и затем высвобождают из формы 240 и отверждают при температуре выше, чем температура предварительного отверждения.

3. Установка светоизлучающего элемента 210

Затем светоизлучающий элемент 210 устанавливают на свинцовой раме 220 на нижней поверхности 281 выреза 283, формованного в отливке 287 смолы, и светоизлучающий элемент 210 электрически соединяют со свинцовой рамой 220 проводом 230. Светоизлучающий элемент 210 может быть помещен на свинцовую раму 220 после высвобождения отливки 287 смолы из формы 240, или альтернативно светоизлучающий элемент 210 может быть помещен на отдельную свинцовую раму 220 после разрезки отливки 287 смолы. Светоизлучающий элемент может быть установлен лицом вниз без использования провода. После установки светоизлучающего элемента 210 на свинцовую раму 220 капсулирующий материал 270, содержащий флюоресцирующее вещество 290, капсулируют в вырез 283 с последующим отверждением капсулирующего материала.

4. Разрезка отливки 287 смолы и свинцовой рамы 220

Затем отливку 287 смолы и свинцовую раму 220 разрезают вдоль прорези 220а.

Отливку 287 смолы, имеющую множество вырезов 283, формованных в ней, разрезают как в продольном, так и в поперечном направлениях, так что каждая часть отделяется по существу в центре боковой стенки между смежными двумя вырезами при использовании пилы для резки полупроводниковых пластин 135 со стороны отливки 287 смолы. Как следствие отливка 287 смолы и свинцовая рама 220 будут расположены по существу в одной плоскости на поверхности резки со свинцовой рамой 220, выходящей от отливки 287 смолы. Обеспечение прорези 220а дает снижение свинцовой рамы 220, которая режется, и это приводит к сниженному отслаиванию свинцовой рамы 220 от отливки 287 смолы. Кроме того, прочность связи между свинцовой рамой 220 и отливкой 287 смолы улучшается, поскольку не только верхняя поверхность свинцовой рамы 220, но также и боковые поверхности, соответствующие прорези 220а, находятся в тесном контакте с отливкой 287 смолы.

Примеры

Далее настоящее изобретение описывается более подробно со ссылкой на последующие примеры и сравнительные примеры, которые не ограничивают объем настоящего изобретения.

Материалы, используемые в последующих примерах и сравнительных примерах, являются такими, как указано ниже.

(А-1) Эпоксидная смола

Триазинпроизводная эпоксидная смола: трис(2,3-эпоксипропил)изоцианат (наименование продукта - TEPIC-S, поставщик - Nissan Chemical Ihdustries, Ltd.).

(А-2) Ангидрид кислоты

Ангидрид кислоты, не имеющий двойной связи углерод-углерод: метилгексагидрофталевый ангидрид (наименование продукта - Liqacid MH, поставщик - Shin-Nihon Rika).

(В) Внутренний агент высвобождения из формы

(В-1) Глицеринмоностеарат (наименование продукта - H-100, поставщик - Riken Vitamin).

(В-2) Пропиленгликольмонобегенат (наименование продукта - РВ-199, поставщик - Riken Vitamin).

(В-3) Стеарилстеарат (наименование продукта - SL-900A, поставщик - Riken Vitamin).

(B-4) Полиэтиленовый воск (наименование продукта - РЕ-190, поставщик - Clariant (Япония)).

(B-5) Полиэтиленоксидный воск (наименование продукта - Н-22, поставщик - Clariant (Япония)).

(В-6) Кислотный воск: стеариновая кислота (поставщик - Wako Pure Chemical).

(С) Отражающий материал

(С-1) Диоксид титана: рутильная структура (наименование продукта - CR-95, поставщик - Ishihara Sangyo Kaisha, Ltd.).

(С-2) Диоксид титана: рутильная структура (наименование продукта - R-45M, поставщик - Sakai Chemical Industry Co., Ltd.).

(С-3) Диоксид титана: рутильная структура (наименование продукта - R-820, поставщик - Ishihara Sangyo Kaisha, Ltd.).

(D) Неорганический наполнитель:

измельченный плавленный кварц, поставщик - Tatsumori.

(Е) Катализатор отверждения

(Е-1) Фосфорсодержащий катализатор отверждения: бромид четвертичного фосфония (наименование продукта - U-CAT5003, поставщик - San-Apro Limited).

(Е-2) Аминный катализатор отверждения: специальный амин (наименование продукта - U-CAT18X, поставщик - San-Apro Limited).

(Е-3) Фосфорсодержащий катализатор отверждения: борат четвертичного фосфония (наименование продукта - РХ-4РВ, поставщик - Nippon Chemical Industry Co., Ltd.).

(F) Упрочняющий материал

(F-1) Волластонит (наименование продукта - KGP-H65, поставщик - KANSAI MATEC CO., LTD.).

Получение светоизлучающего устройства, установленного на поверхности

Светоизлучающее устройство настоящего изобретения получают способом получения, как описано выше по отношению к фиг.3-7.

Как показано в таблице 1, каждый внутренний агент высвобождения из формы был оценен по следующим свойствам. Результаты также представлены в таблице 1.

Стойкость к пожелтению при нагревании

Для каждого внутреннего агента высвобождения из формы 10 г внутреннего агента высвобождения из формы помещают в алюминиевую чашку и выдерживают при 180°C в течение 24 ч для сравнения пожелтения между внутренними агентами высвобождения из формы.

(180°C, 24 ч)

Примеры 1-3 и сравнительные примеры 1-6

На основании результатов, представленных в таблице 1, для внутреннего агента высвобождения из формы были выбраны (В-1)-(В-3), показывающие приемлемую стойкость к пожелтению при нагревании.

Эпоксидную смолу, ангидрид кислоты и антиоксидант помещают в реакционный сосуд и нагревают до 100°C. Расплавленную смесь перемешивают в течение 3 ч, охлаждают для затвердевания (затвердевшая смесь имеет температуру размягчения 60°C), дробят, смешивают с другими компонентами при заданном соотношении смеси, гомогенно смешивают при использовании двух горячих валков, охлаждают и дробят с получением белой композиции эпоксидной смолы, показанной в таблице 2.

Указанные композиции оценивают по следующим свойствам. Результаты представлены в таблице 2.

Испытание на освещение

Светоизлучающее устройство из примеров и сравнительного примера оценивают по их начальным характеристикам и стабильности оптической силы при проведении длительного испытания на освещение. Испытание на освещение проводят при подаче тока 500 мА к светоизлучающему устройству при температуре испытания 25°C в течение 1000 ч, тока 350 мА при 100°С в течение 1000 ч и тока 600 мА при температуре 60°C и относительной влажности 90% в течение 1000 ч. После освещения в течение 1000 ч определяют оптическую силу светоизлучающего устройства при использовании интегрирующей сферы.

Значение текучести в спиральной форме

Значение текучести в спиральной форме определяют при использовании EMMI-формы при 175°C, 6,9 Н/м2 и времени формования 120 сек.

Вязкость расплава

Вязкость расплава определяют при использовании прибора Kouka для определения текучести при нагрузке 10 кг с использованием сопла, имеющего диаметр 1 мм при температуре 175°C.

Прочность на изгиб

Прочность на изгиб определяют при комнатной температуре при формовании отвержденного продукта в форме согласно EMMI при 175°C, 6,9 Н/м2 и времени формования 120 сек.

Непрерывная формуемость

Форму, имеющую 6 полостей на раме, имеющей конструкцию корпуса для 100P-QFP (14 мм × 20 мм × 2,7 мм), устанавливают на машину непрерывного формования. После очистки формы меламиновой смолой и агентом высвобождения из формы проводят непрерывное формование при цикле формования 180°C в течение 60 сек. Операцию формования проводят до тех пор, пока операция не прерывается затруднением в высвобождении из формы, таким как материал, оставшийся в литнике или в распределительном канале, или неполное заполнение. Число незаполнений насчитывается с верхним пределом 300 незаполнений.

Светоотражательная способность

Диск (отвержденный продукт), имеющий диаметр 50 мм и толщину 3 мм, формуют при 175°C, 6,9 Н/м2 и времени формования 180 сек, и сразу после формования диск выдерживают при 180°C в течение 24 ч и облучают УФ-излучением в течение 24 ч (ртутная лампа высокого давления 60 мВт/см, имеющая пиковую длину волны при 365 нм). После облучения определяют светоотражательную способность при длине волны 450 нм с использованием X-rite 8200, поставляемого SDG.

Устойчивость к повторному течению

Устойчивость к повторному течению определяют при формовании диска, имеющего диаметр 50 мм и толщину 3 мм, при 175°C, 6,9 Н/м2 и времени формования 2 мин, и выдерживании диска при 300°C в течение 1 ч и сравнении внешнего вида.

Также определяют содержание свинца для примера 1 и сравнительного примера 4, которое составляет 0 ч/млн и 25 ч/млн, соответственно.

Примеры 4-6 и сравнительные примеры 7-10

Эпоксидную смолу, ангидрид кислоты и антиоксидант помещают в реакционный сосуд и нагревают до 100°C. Расплавленную смесь перемешивают в течение 3 ч, охлаждают для затвердевания (затвердевшая смесь имеет температуру размягчения 60°C), дробят, смешивают с другими компонентами при заданном соотношении смеси, гомогенно смешивают при использовании двух горячих валков, охлаждают и дробят с получением белой композиции эпоксидной смолы, показанной в таблице 3.

Указанные композиции оценивают по следующим свойствам. Результаты представлены в таблице 3.

Значение текучести в спиральной форме

Значение текучести в спиральной форме определяют при использовании EMMI-формы при 175°C, 6,9 Н/м2 и времени формования 120 сек.

Прочность на изгиб

Прочность на изгиб определяют при комнатной температуре и 260°C при формовании отвержденного продукта в форме согласно EMMI при 175°C, 6,9 Н/м2 и времени формования 120 сек.

Светоотражательная способность

Диск (отвержденный продукт), имеющий диаметр 50 мм и толщину 3 мм, формуют при 175°C, 6,9 Н/м2 и времени формования 180 сек, и сразу после формования диск выдерживают при 180°C в течение 24 ч и облучают УФ-излучением в течение 24 ч (ртутная лампа высокого давления 60 мВт/см, имеющая пиковую длину волны при 365 нм). После облучения определяют светоотражательную способность при длине волны 450 нм с использованием X-rite 8200, поставляемого SDG.

Наличие пустот

QFP-корпус (28 мм × 28 мм × 1,4 мм) формуют в течение 12 циклов при цикле формования 175°C и 6,9 Н/м2 в течение 180 сек. Формованные изделия оценивают на наличие внутренних пустот мягким рентгеновским излучением. Результаты оценивают «да», когда наблюдается внутренняя пустота 500 мкм или больше, и «нет», когда такая внутренняя пустота не наблюдается.

Испытание на освещение

Светоизлучающее устройство из примеров 1-6 и сравнительных примеров 1-6 оценивают по их начальным характеристикам и стабильности оптической силы при проведении длительного испытания на освещение. Испытание на освещение проводят при подаче тока 500 мА к светоизлучающему устройству при температуре испытания 25°C в течение 1000 ч, тока 350 мА при 100°C в течение 1000 ч и тока 600 мА при температуре 60°C и относительной влажности 90% в течение 1000 ч. После освещения в течение 1000 ч определяют оптическую силу светоизлучающего устройства при использовании интегрирующей сферы.

Производительность светоизлучающего устройства

Число незаполнений при непрерывном формовании в примерах 1-6 и сравнительных примерах 1-6 оценивают по следующим критериям:

Результаты представлены в таблице 4.

Снижение оптической силы после освещения при 100°C и 350 мА в течение 1000 ч является меньше в примере 1 по сравнению со сравнительным примером 1. Никакого значительного снижения оптической силы после освещения при 60°C и относительной влажности 90% при 600 мА в течение 1000 ч не наблюдается в примере 1, тогда в сравнительном примере 1 снижение является значительным.

Снижение оптической силы для каждой группы условий является меньше в примерах 2-6 по сравнению со сравнительными примерами 2-6, соответственно.

В примерах непрерывная производительность является превосходной, тогда как в сравнительных примерах она является плохой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕТОИЗЛУЧАЮЩЕЕ УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОИЗЛУЧАЮЩЕГО УСТРОЙСТВА | 2010 |

|

RU2537091C2 |

| ПРЯМАЯ ЗАЛИВКА | 2010 |

|

RU2528845C2 |

| ЭЛЕКТРОД И СПОСОБЫ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2391748C2 |

| ТЕРМООТВЕРЖДАЕМАЯ ДВУХКОМПОНЕНТНАЯ ЭПОКСИДНАЯ СМОЛА | 2017 |

|

RU2710557C1 |

| ОТВЕРЖДАЕМАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ И КОМПОЗИТ, ПОЛУЧЕННЫЙ ИЗ НЕЕ | 2012 |

|

RU2618745C2 |

| ПРЕПРЕГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2721112C2 |

| АДДУКТЫ В КАЧЕСТВЕ ОТВЕРДИТЕЛЕЙ В ТЕРМООТВЕРЖДАЕМЫХ ЭПОКСИДНЫХ СИСТЕМАХ | 2011 |

|

RU2574061C2 |

| КОМПОЗИЦИЯ ИМПРЕГНИРУЮЩЕЙ СМОЛЫ ДЛЯ ЭЛЕКТРИЧЕСКИХ ОБМОТОК | 2011 |

|

RU2598445C2 |

| ОТВЕРЖДАЕМЫЕ КОМПОЗИЦИИ | 2011 |

|

RU2581832C2 |

| КОМПОЗИТНЫЕ МАТЕРИАЛЫ С ЭЛЕКТРОПРОВОДНОСТЬЮ И УСТОЙЧИВОСТЬЮ К РАССЛОЕНИЮ | 2014 |

|

RU2678043C1 |

Изобретение относится к термоотверждающейся композиции на основе эпоксидной смолы и полупроводниковому устройству, полученному с использованием ее. Композиция содержит (А) реакционную смесь триазинпроизводной эпоксидной смолы и ангидрида кислоты при отношении эквивалента эпоксидной группы к эквиваленту ангидрида кислоты 0,6-2,0; (В) внутренний агент высвобождения из формы; (С) отражающий материал; (D) неорганический наполнитель; и (Е) катализатор отверждения. Внутренний агент высвобождения из формы компонента (В) содержит сложный карбоксилатный эфир, представленный следующей общей формулой (1):

в которой R11 и R12 представляют собой CnH2n+1, где n представляет собой число от 1 до 30,

и соединение, представленное следующей общей формулой (2):

в которой R1, R2 и R3 независимо выбраны из Н, -ОН, -OR и -OCOCaHb при условии, что, по меньшей мере, один из R1, R2 и R3 включает в себя -OCOCaHb; R представляет собой CnH2n+1 (в которой n представляет собой целое число от 1 до 30), а составляет от 10 до 30, и b составляет от 17 до 61. Полупроводниковое устройство содержит полупроводниковый элемент, капсулированный отвержденным вышеуказанным продуктом термоотверждающейся композицией на основе эпоксидной смолы. Изобретение позволяет получить гомогенный продукт, сохраняющий белизну, теплостойкость, светостойкость в течение длительного времени с пониженным пожелтением.3 н. и 5 з.п. ф-лы, 12 ил., 4 табл.

1. Термоотверждающаяся композиция эпоксидной смолы, содержащая

(A) реакционную смесь триазинпроизводной эпоксидной смолы и неароматического ангидрида кислоты при отношении эквивалента эпоксидной группы к эквиваленту ангидрида кислоты 0,6-2,0;

(B) внутренний агент высвобождения из формы;

(C) отражающий материал, представляющий собой диоксид титана;

(D) неорганический наполнитель; и

(E) катализатор отверждения;

где внутренний агент высвобождения из формы компонента (B) содержит в комбинации сложный карбоксилатный эфир, представленный следующей общей формулой (1):

в которой R11 и R12 представляют собой независимо алкильную группу, представленную CnH2n+1, где n представляет собой число от 1 до 30,

и соединение, представленное следующей общей формулой (2):

в которой R1, R2 и R3 независимо выбраны из H, -OH, -OR и -OCOCaHb при условии, что, по меньшей мере, один из R1, R2 и R3 включает -OCOCaHb; R представляет собой алкильную группу, представленную CnH2n+1 (в которой n представляет собой целое число от 1 до 30), а представляет собой целое число от 10 до 30, и b представляет собой целое число от 17 до 61,

и где общее содержание сложного карбоксилатного эфира формулы (1) и соединения формулы (2) во всей композиции составляет 0,2-5,0 мас.%, и массовое отношение сложного карбоксилатного эфира формулы (1) к соединению формулы (2) находится в интервале от 1:5 до 10:1.

2. Термоотверждающаяся композиция эпоксидной смолы, содержащая

(A) реакционную смесь триазинпроизводной эпоксидной смолы и неароматического ангидрида кислоты при отношении эпоксидной группы к группе ангидрида кислоты, составляет 0,6-2,0,

(F) упрочняющий материал,

(B) внутренний агент высвобождения из формы,

(C) отражающий материал, представляющий собой диоксид титана,

(D) неорганический наполнитель и

(E) катализатор отверждения,

где компонент (F) представляет собой триклинный силикатный минерал, представленный химической формулой CaSiO3,

и где внутренний агент высвобождения из формы компонента (B) содержит глицеринмоностеарат, имеющий температуру плавления 50-70°C, и содержание внутреннего агента высвобождения из формы составляет 0,2-5,0 мас.% всей композиции.

3. Термоотверждающаяся композиция эпоксидной смолы по п.2, в которой содержание упрочняющего материала компонента (F) составляет 1-80 мас.% всей композиции.

4. Термоотверждающаяся композиция эпоксидной смолы по п.1, в которой отражающий материал компонента (C) имеет поверхность, обработанную неорганическим или органическим веществом; содержание свинца в компоненте (C) составляет до 10 ч/млн; содержание компонента (C) по отношению ко всей композиции составляет 2-80% масс.; катализатором отверждения компонента (E) является октилат третичного амина; и содержание компонента (E) составляет 0,05-5 мас.% по отношению ко всей композиции.

5. Термоотверждающаяся композиция эпоксидной смолы по п.1, в которой триазинпроизводной эпоксидной смолой является 1,3,5-триазинпроизводная эпоксидная смола.

6. Термоотверждающаяся композиция эпоксидной смолы по п.5, в которой реакционная смесь компонента (A) содержит соединение, представленное следующей общей формулой (3):

в которой R4 представляет собой остаток ангидрида кислоты, и m представляет собой число от 0 до 200.

7. Термоотверждающаяся композиция эпоксидной смолы по п.1, которая предназначена для использования в формовании корпуса полупроводникового элемента.

8. Полупроводниковое устройство, содержащее полупроводниковый элемент, капсулированный отвержденным продуктом термоотверждающейся композиции эпоксидной смолы по п.1.

| JP 2008189833 A 21.08.2008; | |||

| Полимерная композиция | 1972 |

|

SU663315A3 |

| JP 2003302533 A 18.10.2002; | |||

| JP 2008189827 A 21.08.2008 | |||

Авторы

Даты

2014-09-20—Публикация

2009-12-14—Подача