Изобретение относится к грузоподъемным машинам, а именно к стреловым кранам с механизмами поворота стрелы.

Известно принятое за прототип опорно-поворотное устройство с роликовым сепаратором, содержащее неповоротную и поворотную части крана, центральную цапфу, роликовый сепаратор с роликами цилиндрической формы, верхний и нижний кольцевые рельсы (Ю.Д. Тарасов. Металлургические подъемно-транспортные машины. СПб, 2000 г., с.75, 76, 78, рис.34в).

Однако недостатками известного опорно-поворотного устройства стрелового крана являются увеличенный износ направляющих рельсов и роликов, а также повышенная энергоемкость двигателя привода механизма поворота. При этом первый недостаток усугубляется еще тем, что износ роликов и направляющих рельсов неравномерен по ширине как у роликов, так и у рельсов, что повышает интенсивность их износа за счет возникновения динамических нагрузок на них при вращении поворотной части крана.

Техническим результатом изобретения является существенное снижение интенсивности износа роликов и направляющего рельса и энергоемкости двигателя привода механизма поворота.

Технический результат достигается тем, что в опорно-поворотном устройстве стрелового крана, содержащем неповоротную и поворотную части крана, центральную цапфу, роликовый сепаратор с роликами цилиндрической формы, направляющий кольцевой рельс, ролики выполнены в виде усеченных конусов с размещением их большего диаметра с наружной относительно цапфы стороны с установкой их осей на поворотной части крана, при соотношении наружного и внутреннего диаметров роликов

Dн/Dв=(2R+b)/(2R-b),

где Dн и Dв - наружный и внутренний диаметры роликов, R - радиус кольцевого рельса, b - ширина ролика, а нижний опорно-направляющий рельс для роликов может быть выполнен с горизонтальной и наклонной в наружную от цапфы сторону опорной поверхностью.

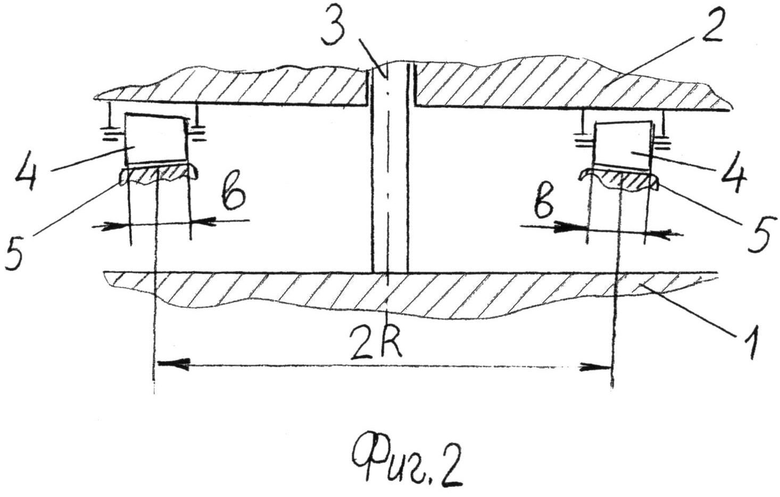

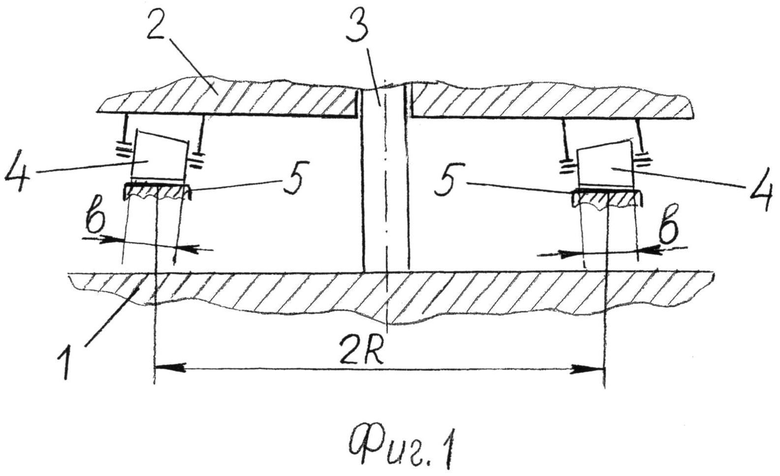

Опорно-поворотное устройство представлено на фиг.1 - вид сбоку при горизонтальной опорной поверхности направляющего рельса, на фиг.2 - то же, при наклонной опорной поверхности.

Опорно-поворотное устройство стрелового крана содержит неповоротную часть 1 (раму или тележку механизма передвижения) и поворотную часть 2 крана, центральную цапфу 3, роликовый сепаратор с роликами 4 и направляющий кольцевой рельс 5, закрепленный на неповоротной части 1 крана. При этом ролики 4 выполнены в виде усеченных конусов с размещением их большего диаметра с наружной относительно цапфы 3 стороны и с установкой их осей на поворотной части 2 крана. Соотношение наружного и внутреннего диаметров роликов выбрано из условия равенства окружных скоростей наружной и внутренней части ролика 4 и определяется по формуле:

Dн/Dв=(2R+b)/(2R-b),

где Dн и Dв - наружный и внутренний диаметры роликов 4, R - радиус кольцевого рельса 5, b - ширина ролика 4. Нижний опорно-направляющий кольцевой рельс 5 для роликов 4 может быть выполнен с горизонтальной (фиг.1) и наклонной (фиг.2) в наружную от цапфы 3 сторону опорной поверхностью.

Благодаря конической форме роликов 4 при вращении относительно цапфы 3 поворотной части 2 крана с ее опиранием на ролики 4, перемещающиеся качением по направляющему кольцевому рельсу 5, исключается проскальзывание роликов 4 относительно рельса 5 за счет равенства их окружных скоростей по всей ширине каждого ролика 4. Поэтому, в отличие от прототипа, исключается фрикционный износ как самих роликов 4, так и направляющего кольцевого рельса 5, также исключается неравномерный износ роликов 4 и рельса 5, что дополнительно увеличивает их срок службы за счет исключения динамических нагрузок при неравномерном износе взаимодействующих элементов, что характерно для прототипа. Кроме того, уменьшается величина момента трения качения и потребная мощность двигателя привода механизма поворота. Выполнение устройства с нижним направляющим рельсом 5, у которого опорная поверхность наклонена в наружную от цапфы 3 сторону, обеспечивает надежное центрирование поворотной части 2 крана при снижении горизонтальных нагрузок на цапфу. 3

Таким образом, отличительные признаки изобретения обеспечивают существенное снижение интенсивности износа роликов, направляющего рельса, цапфы и уменьшение энергоемкости двигателя привода механизма поворота.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ замены секционных опорных кругов опорно-поворотных устройств экскаватора | 1979 |

|

SU870613A1 |

| Способ замены секционных опорных кругов опорно-поворотных устройств экскаватора | 1983 |

|

SU1113488A2 |

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО КАРЬЕРНОГО ЭКСКАВАТОРА | 2008 |

|

RU2425193C2 |

| Опорно-поворотное устройство | 2018 |

|

RU2683915C1 |

| Опорно-поворотное устройство | 1983 |

|

SU1143811A1 |

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО КАРЬЕРНОГО ЭКСКАВАТОРА | 2013 |

|

RU2524739C1 |

| СПОСОБ СУХОГО ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2519248C1 |

| Опорно-поворотный круг | 1986 |

|

SU1372026A1 |

| Опорная конструкция крана | 1980 |

|

SU943187A1 |

| Опорно-поворотное устройство | 1976 |

|

SU620557A1 |

Изобретение относится к стреловым кранам с механизмами поворота стрелы. Опорно-поворотное устройство стрелового крана содержит неповоротную и поворотную части крана, центральную цапфу, роликовый сепаратор с роликами цилиндрической формы, направляющий кольцевой рельс. Ролики выполнены в виде усеченных конусов с размещением их большего диаметра с наружной относительно цапфы стороны с установкой их осей на поворотной части крана. Соотношение наружного и внутреннего диаметров роликов выбрано из условия равенства окружных скоростей наружной и внутренней частей каждого ролика с определением по формуле: Dн/Dв=(2R+b)/(2R-b), где Dн и Dв - наружный и внутренний диаметры роликов, R - радиус кольцевого рельса, b - ширина ролика. Нижний опорно-направляющий рельс для роликов может быть выполнен с горизонтальной и наклонной в наружную от цапфы сторону опорной поверхностью. Обеспечивается снижение интенсивности износа роликов, направляющего рельса, цапфы и уменьшение энергоемкости двигателя привода механизма поворота. 2 з.п. ф-лы, 2 ил.

1. Опорно-поворотное устройство стрелового крана, содержащее неповоротную и поворотную части крана, центральную цапфу, роликовый сепаратор с роликами цилиндрической формы, направляющий кольцевой рельс, отличающееся тем, что ролики выполнены в виде усеченных конусов с размещением их большего диаметра с наружной относительно цапфы стороны и с установкой их осей на поворотной части крана, при соотношении наружного и внутреннего диаметров роликов, выбранном из условия равенства окружных скоростей наружной и внутренней частей ролика, равном

Dн/Dв=(2R+b)/(2R-b),

где Dн и Dв - наружный и внутренний диаметры роликов, R - радиус кольцевого рельса, b - ширина ролика.

2. Устройство по п.1, отличающееся тем, что нижний опорно-направляющий рельс для роликов выполнен с горизонтальной поверхностью.

3. Устройство по п.1, отличающееся тем, что нижний опорно-направляющий рельс для роликов выполнен с наклонной в наружную от цапфы сторону опорной поверхностью.

| Опорно-поворотный круг для грузоподъемных машин | 1988 |

|

SU1691279A1 |

| Релейное устройство | 1936 |

|

SU48527A1 |

| US 4294495 A1, 13.10.1981 | |||

Авторы

Даты

2014-09-27—Публикация

2013-03-12—Подача